Documente Academic

Documente Profesional

Documente Cultură

Bucsa (TM)

Încărcat de

Mihai StoicanTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Bucsa (TM)

Încărcat de

Mihai StoicanDrepturi de autor:

Formate disponibile

CAPITOLUL 1

STABILREA ROLULUI FUNCIONAL AL PIESEI FOLOSIND ANALIZA

MORFAFUNCIONAL A SUPRAFEELOR

Cunoaterea rolului funcional al piesei este prima etap n proiectarea oricrui proces

tehnologic de realizare a piesei respective rolul funcional al piesei este dat de rolul funcional al

oricrei suprafee ce delimiteaz piesa in spaiu de aceea in primul rnd se stabilete rolul

funcional al fiecrei suprafee din punct de vedere al rolului lor funcional suprafeele se

clasific n:

- suprafeele de asamblare caracterizate prin:

- o anumit configuraie geometric;

- precizie dimensional ridicat;

- rugozitate mic;

- prescripii referitoare la forma geometric;

- prescripii referitoare al poziia suprafeei in raport cu alte suprafee;

- eventuale prescripii referitoare la duritatea suprafeei.

- suprafee funcionale caracterizate prin:

- precizie dimensional ridicat(depinde de rolul funcional in ansamblul din care face

parte);

- rugozitate mic(uneori este mare , depinde de rolul funcional);

- prescripii referitoare la poziia suprafeei in coresponden cu alte suprafee;

- eventuale prescripii referitore la configuraia geometric;

- eventuale prescripii referitoare la proprietile mecanice, aspectul suprafeelor.

- suprafee tehnologice apar n timpul prelucrri i ajut la poziionarea piesei n

vederea prelucrri ele pot rmne dup terminarea prelucrri sau pot dispare, in funcie de

configuraia geometric final a piesei . Se caracterizeaz prin:

- precizie dimensional corespunztoare(neprecizat, de cele mai multe ori cote libere);

- rugozitatea suprafeei corespunztoare cu procedeul tehnologic de realizare a suprafeei;

- fr prescripii sau eventuale prescripii referitoare la forma geometric;

- eventuale prescripii referitoare la poziia suprafeei in raport cu suprafeele ce urmeaz a

fi prelucrate.

- suprafee auxiliare (de legtur) fac legtura intre suprafeele funcionale i cele de

asamblare. Se caracterizeaz prin:

- precizia dimensional mic (neprecizat);

- rugozitatea suprafeei mare (cea care rezulta din procedeul de obinere a

semifabricatului);

- fr prescripii referitoare la precizia de forma;

- fr prescripii referitoare la precizia de poziii.

Cunoscnd aceste elemente referitoare al tipurile de suprafee ce delimiteaz o pies

n spaiu se poate stabili rolul funcional al unei piese fr a cunoate ansamblul din care

face parte piesa sau se poate proiecta o pies care s ndeplineasc un anumit rol funcional

impus.

Metoda folosit pentru stabilirea rolului funcional posibil sau pentru proiectarea unei

piese care s ndeplineasc un anumit rol funcional impus poarta numele de metoda de analiz

morfofuncional a suprafeelor.

Acesta metod presupune parcurgerea intr-o succesiune logic a urmtoarelor etape:

- descompunerea piesei n suprafee ct mai simple (plane, cilindrice, conice,

evolventice, elicoidale etc.);

notarea tuturor suprafeelor ce delimiteaz piesa in spaiu ;

analizarea fiecrei suprafee n parte din urmtoarele puncte de vedere: forma

geometric a suprafeei, dimensiuni de gabarit, precizie dimensional, precizie de form, precizie

de poziie, rugozitate i duritate;

ntocmirea uni graf suprafee caracteristici

stabilirea rolului funcional al piesei , se face n urma analizei de corelaie a diferitelor

tipuri de suprafee obinute in graful suprafee caracteristici . Rolul funcional impus unei pese

se obine presupunnd pentru suprafeele ce delimiteaz piesa in spaiu caracteristicile

corespunztoare tipurilor de suprafee (de asamblare, funcionale, tehnologice, sau auxiliare).

innd cont de rolul funcional al fiecrei suprafee n parte si analiznd forma i

dimensiunile piesei, ne rezult c aceasta va fi folosit la astuparea unui recipient sub

presiune, realiznd o etaneitate a acestuia cu ajutorul unei garnituri i totodat o fixare

foarte bun prin intermediul gurilor cu ajutorul unor uruburi.

Capitolul 2

Alegerea materialului optim folosind metoda valorilor optime

Dup stabilirea rolului funcional se alege materialul optim ce va fi folosit la

obinerea piesei. Rolul funcional ne arat i proprietile pe care trebuie s le

ndeplineasc piesa . O alegere optim a unui material pentru o anumit destinaie ,

este o problem foarte complex ce trebuie rezolvat de proiectant.

Concluzia este c dac se doresc anumite proprieti se face o proiectare a

materialului cu o astfel de structur care s implice cerinele cerute de rolul funcional .

Adic se alege acel material care s ndeplineasc cerinele minime de rezisten i

durabilitate ale piesei n condiiile unui pre de cost minim i al unei fiabiliti sporite.

Proprietile unui material trebuie considerate ca o sum de relaii ntre material

i mediul nconjurtor n care va lucra.

Prezentm o clasificare a proprietilor din punct de vedere al alegerii

materialului optim i a caracteristicilor acestuia :

Proprieti

Funcionale

Fizice Greutate specific , temperatura de topire , condiii

termice

Chimice Rezistena la coroziune

Mecanice Rezistena la rupere , duritatea

Electrice Conductibilitate , impedan

Magnetice Permeabilitate magnetic

Optice Opacitate , reflexie

Nucleare Perioada de njumtire , absorbia , atenuarea

Estetice Culoare , aspect , grad de netezime

Proprieti

Tehnologice

Turnabilitate

Deformabilitate

Uzinabilitate

Clibilitate

Sudabilitate

Proprieti

Pre de cost , consum de resurse i de energie ,

coeficient de poluare si coeficient de protecie a

Economice

operatorului

Nr.

crt.

Proprietatea

Game de

variate

Not

a

Obs.

0 1 2 3

4

1 Densitatea materialului.

in [Kg/dm

3

]

< 5,0 5

5,010,0 10

>10 15

2 Conductibilitate termica Cr

in [cal/cm*s* C]

<0,2 5

0,20,4 10

>0,4 15

3 Rezistenta la coroziune. Rc

viteza de coroziune

in[mm/an]

<0,02 15

0.020,05 10

>0,05 5

4 Duritatea. HB,

in [HB]

<90 5

90160 10

>160 15

5 Modulul de elasticitate. E

in [daN/cm

2

]

<10

6

5

10

6

2,0*10

6

10

>2,0*10

6

15

6 Rezistenta la curgere a

materialului Rp

0,2

In [N/mm

2

]

<700 5

7001500 10

>1500 15

7 Rezistenta la rupere. Rm ,

in [daN/mm

2

]

<35,0 5

35,060,0 10

>60,0 15

8 Rezistenta la oboseala.

1

In [N/m

2

]

<300 5

3001000 10

>1000 15

9 Alungirea relativa At

[%]

<20% 5

20%40% 10

>40% 15

10 Reziliena KCU 30/2

in [J/cm

2

]

<50 5

50100 10

>100 15

11 Rezistena la fluaj

in [N/mm

2

]

<100 5

Se ine cont

i de

temperatura

100300 10

>300 15

12 Proprietile tehnologice

(turnabilitatea ,deformabilitatea ,

uzinabilitatea , sudabilitatea ,

clibilitatea)

Satisfctoare 5

Notarea se

face cu

calificative Bun 10

Foarte bun 15

13 Preul de cost , PC

in [lei/kg]

<500 15

5001000 10

>1000 5

O

b

s

.

2

3

1

0

t

k

d

k

k

=

1

2

2

2

,

1

5

2

,

1

0

2

,

4

5

1

,

9

0

2

,

3

5

2

,

5

0

2

,

5

5

2

,

3

0

2

,

5

5

2

,

3

5

2

,

1

5

2

,

2

0

1

,

9

5

2

,

4

0

1

,

7

5

P

r

o

p

r

i

e

t

i

e

c

o

n

o

m

i

c

e

P

r

e

u

l

d

e

c

o

s

t

[

l

e

i

/

k

g

]

T

1

0

2

1

3

2

3

2

3

3

3

3

3

2

1

3

2

3

1

V

2

0

5

0

0

1

0

0

0

3

0

0

9

0

0

4

5

0

4

7

5

4

0

0

4

2

5

7

5

0

7

5

0

1

3

0

0

3

5

0

6

2

5

3

9

0

1

2

0

0

P

r

o

p

r

i

e

t

i

t

e

h

n

o

l

o

g

i

c

e

U

z

i

n

a

b

i

l

i

t

a

t

e

a

T

9

1

9

3

3

3

3

3

3

3

3

3

2

2

3

3

3

3

C

a

l

f

i

c

a

t

i

v

1

8

F

B

F

B

F

B

F

B

F

B

F

B

F

B

F

B

F

B

B

B

F

B

F

B

F

B

F

B

D

e

f

o

r

m

a

b

i

l

i

t

a

t

e

a

T

8

1

7

3

1

1

1

1

1

1

1

1

1

1

0

2

0

1

C

a

l

i

f

i

c

a

t

i

v

1

6

F

B

S

S

S

S

S

S

S

S

S

S

N

B

N

S

T

u

r

n

a

b

i

l

i

t

a

t

e

a

T

7

1

5

3

3

3

3

2

2

3

3

3

3

2

3

3

3

3

C

a

l

i

f

i

c

a

t

i

v

1

4

F

B

F

B

F

B

F

B

B

B

F

B

F

B

F

B

F

B

B

F

B

F

B

F

B

F

B

P

r

o

p

r

i

e

t

i

F

u

n

c

i

o

n

a

l

e

M

e

c

a

n

i

c

e

(

E

*

1

0

p

6

)

[

d

a

N

/

m

m

2

]

T

6

1

3

1

2

2

2

2

3

3

3

3

3

3

2

1

2

2

V

1

2

0

.

7

4

1

.

2

1

.

6

1

.

5

1

.

7

2

.

1

2

.

1

2

.

1

2

.

1

2

.

1

2

.

1

1

.

3

0

.

8

1

.

6

1

.

2

R

e

z

i

s

t

e

n

-

a

l

a

r

u

p

e

r

e

[

d

a

N

/

m

m

2

]

T

5

1

1

1

3

3

1

2

2

2

1

2

3

2

1

1

3

1

V

1

0

3

0

6

4

7

0

6

0

4

5

5

8

5

4

4

0

6

0

9

5

6

0

4

0

2

0

6

5

3

0

D

u

r

i

t

a

t

e

a

[

H

B

]

T

4

9

1

1

3

1

3

3

3

2

3

3

3

3

1

3

1

V

8

5

0

6

0

2

8

0

2

0

1

2

0

1

6

4

1

8

7

1

1

0

1

6

9

2

1

7

1

8

7

2

6

0

9

0

2

5

0

6

5

C

h

i

m

i

c

e

R

e

z

i

s

t

e

n

-

a

l

a

c

o

r

o

z

i

u

n

e

[

m

m

/

a

n

]

T

3

7

3

2

1

2

2

2

2

2

2

2

3

1

3

1

2

V

6

<

.

0

5

>

.

0

5

>

.

0

5

>

.

0

5

<

.

0

5

<

.

0

5

<

.

0

5

<

.

0

5

<

.

0

5

<

.

0

5

<

.

0

2

>

.

0

5

<

.

0

1

>

.

0

5

<

.

0

3

F

i

z

i

c

e

C

o

n

d

u

c

t

i

b

i

l

i

t

a

t

e

a

t

e

r

m

i

c

[

c

a

l

/

c

m

*

s

*

C

]

T

2

5

2

2

1

2

1

1

1

1

1

1

2

1

2

1

2

V

4

0

.

2

5

0

.

3

0

.

0

1

0

.

2

5

0

.

2

0

.

2

0

.

2

0

.

2

0

.

2

0

.

2

0

.

3

0

.

1

4

0

.

2

0

0

.

1

4

0

.

2

D

e

n

s

i

t

a

-

t

e

a

[

K

g

/

d

m

3

]

T

1

3

3

2

2

2

2

2

2

2

2

2

2

2

3

2

2

V

2

2

.

8

8

.

8

7

.

3

2

8

.

8

7

.

3

7

.

3

7

.

7

7

.

4

7

.

4

7

.

5

7

.

5

7

.

3

2

.

6

7

.

3

6

8

.

4

M

a

t

e

r

i

a

-

l

u

l

1

D

u

r

a

l

u

m

i

n

i

u

C

u

Z

n

1

5

F

g

n

-

7

0

0

-

2

C

u

S

n

1

0

O

L

3

7

O

L

5

0

O

L

C

4

5

O

T

4

0

O

T

6

0

4

1

M

o

C

r

1

1

1

2

C

r

1

3

0

1

3

0

F

c

3

0

0

A

T

S

i

5

C

u

F

m

3

2

0

p

C

u

Z

n

3

9

P

b

2

N

r

.

c

r

t

.

0

1

2

3

4

5

6

7

8

9

1

0

1

1

1

2

1

3

1

4

1

5

O

b

s

.

2

3

1

0

t

k

d

k

k

=

1

2

2

2

,

5

5

2

,

3

0

2

,

4

0

1

,

8

5

2

,

5

5

2

,

4

0

2

,

3

5

2

,

3

5

2

,

3

5

2

,

2

0

2

,

3

5

2

,

4

0

2

,

5

0

2

,

4

0

2

,

4

0

1

,

0

0

P

r

o

p

r

i

e

-

t

i

e

c

o

n

o

m

i

c

e

P

r

e

u

l

d

e

c

o

s

t

[

l

e

i

/

k

g

]

T

1

0

2

1

2

1

1

2

3

3

3

3

3

3

3

3

3

2

2

V

2

0

1

0

0

0

2

1

0

0

2

0

0

0

1

5

0

0

5

0

0

2

0

0

2

0

0

2

0

0

2

1

0

3

0

0

3

1

0

3

1

0

3

1

0

3

1

0

3

2

0

P

r

o

p

r

i

e

t

i

t

e

h

n

o

l

o

g

i

c

e

U

z

i

n

a

b

i

l

i

t

a

t

e

a

T

9

1

9

3

3

3

2

3

3

3

3

3

3

3

3

3

3

3

C

a

l

f

i

c

a

t

i

v

1

8

F

B

F

B

F

B

B

F

B

F

B

F

B

F

B

F

B

F

B

F

B

F

B

F

B

F

B

F

B

D

e

f

o

r

m

a

b

i

l

i

t

a

t

e

a

T

8

1

7

2

3

3

3

1

2

1

1

1

1

1

2

1

2

2

C

a

l

i

f

i

c

a

t

i

v

1

6

B

F

B

F

B

F

B

S

B

B

B

B

S

S

S

S

S

B

S

B

B

T

u

r

n

a

b

i

l

i

t

a

t

e

a

T

7

1

5

3

3

3

3

3

3

3

3

3

3

3

3

3

3

3

C

a

l

i

f

i

c

a

t

i

v

1

4

F

B

F

B

F

B

F

B

F

B

F

B

F

B

F

B

F

B

F

B

F

B

F

B

F

B

F

B

F

B

P

r

o

p

r

i

e

t

i

F

u

n

c

i

o

n

a

l

e

M

e

c

a

n

i

c

e

(

E

*

1

0

p

6

)

[

d

a

N

/

m

m

2

]

T

6

1

3

3

2

2

1

3

1

1

1

1

1

1

1

2

2

2

V

1

2

2

,

2

1

,

9

1

,

8

1

,

4

2

,

2

0

,

9

1

,

0

5

1

,

2

1

,

3

1

,

9

1

,

9

2

2

,

1

2

,

1

2

,

1

R

e

z

i

s

t

e

n

-

a

l

a

r

u

p

e

r

e

[

d

a

N

/

m

m

2

]

T

5

1

1

3

3

3

3

2

3

3

3

3

3

3

3

3

3

3

V

1

0

7

9

8

9

1

1

7

9

8

5

0

7

4

,

5

8

8

9

8

1

1

3

7

6

7

5

2

3

0

1

1

5

1

2

0

1

8

0

D

u

r

i

t

a

t

e

a

[

H

B

]

T

4

9

3

3

3

1

3

3

3

3

3

2

3

3

3

3

3

V

8

1

7

4

2

0

7

2

0

8

2

1

7

1

9

0

1

9

5

3

0

0

3

8

0

3

8

5

1

8

0

1

8

0

1

7

0

2

4

0

2

6

0

2

8

0

C

h

i

m

i

c

e

R

e

z

i

s

t

e

n

-

a

l

a

c

o

r

o

z

i

u

n

e

[

m

m

/

a

n

]

T

3

7

2

2

2

2

2

2

2

2

2

2

2

2

2

2

2

V

6

<

.

0

5

<

.

0

5

<

.

0

5

<

.

0

5

<

0

,

5

<

0

,

5

<

0

,

5

<

0

,

5

<

0

,

1

<

0

,

1

<

0

,

1

<

0

,

1

<

0

,

1

<

0

,

1

<

0

,

1

F

i

z

i

c

e

C

o

n

d

u

c

t

i

b

i

l

i

t

a

t

e

a

t

e

r

m

i

c

[

c

a

l

/

c

m*

s

*

C

]

T

2

5

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

V

4

0

,

2

2

0

,

1

9

0

,

2

0

0

,

1

0

0

,

2

0

0

,

0

1

0

,

0

1

0

,

0

1

0

,

0

7

0

,

0

1

0

,

0

1

0

,

0

2

0

,

0

1

0

,

0

1

0

,

0

3

D

e

n

s

i

t

a

-

t

e

a

[

K

g

/

d

m

3

]

T

1

3

2

2

3

2

2

2

2

2

2

2

2

2

2

2

2

V

2

7

,

9

8

,

0

6

,

5

7

,

2

7

,

4

7

,

1

7

,

1

7

,

2

7

,

1

7

,

4

7

,

3

7

,

1

7

,

2

7

,

2

7

,

3

M

a

t

e

r

i

a

-

l

u

l

1

1

5

C

r

0

8

1

8

M

g

C

r

1

0

2

0

M

o

N

i

3

5

4

0

C

r

1

0

O

L

C

6

0

F

c

X

2

0

0

F

c

X

2

5

0

F

c

X

3

0

0

F

c

X

3

5

0

F

c

1

0

0

F

c

1

5

0

F

c

2

0

0

F

c

2

5

0

F

c

3

0

0

F

c

3

5

0

P

o

n

d

e

r

e

a

N

r

c

r

t

.

0

1

6

1

7

1

8

1

9

2

0

2

1

2

2

2

3

2

4

2

5

2

6

2

7

2

8

2

9

3

0

Optimizarea alegerii materialului se bazeaz pe experiena proiectantului i pentru o alegere

rapid a materialului se pleac de la cteva date referitoare la : solicitrile din timpul exploatrii ,

condiiile de exploatare , clasa din care face parte piesa i condiiile de execuie . n continuare se

va prezenta o metod de alegere a materialului optim numit metoda de analiz a valorilor

optime .

Metoda presupune rezolvarea urmtoarelor etape :

1. stabilirea rolului funcional al piesei , a tehnologicitii construciei i a condiiilor economice

de funcionare ale acesteia ;

2. determinarea i stabilirea factorilor analitici ai problemei alegerii materialului optim ;

3. descompunerea factorilor analitici n elemente primare ;

4. aprecierea cantitativ a factorilor analitici se face folosind un sistem de notare , n funcie de

valoare fiecrei proprieti k acordndu-i-se o not t

k

;

5. stabilirea ponderii importanei fiecrui factor primar se face innd cont de datele rezultate din

etapele 1 i 3 acordnd fiecrei proprieti k o pondere d

k

n stabilirea ponderi trebuie ndeplinita

condiia : 1

1

=

=

m

k

k

d ;

6. alegerea soluiei optime la momentul dat se face aplicnd criteriul :

=

=

m

k

im

k

d

k

T

1

max *

7. analiza soluiilor din punct de vedere al utilitii lor i stabilirea condiiilor de nlocuire

economic a unui material cu alt material .

innd cont de proprietile funcionale (rezistena la coroziune, rezistena la rupere) i

de cele tehnologice(turnabilitatea i uzinabilitatea) la care se adaug cele economice materialul

ales pentru realizarea piesei este Fc 250.

CAPITOLUL 3

Procedee tehnologice posibile de obinere a piesei semifabricat

n vederea alegerii unei metode sau a unui procedeu tehnologic de realizare a unei piese se

ine cont de dezvoltarea industriei i de condiiile oferite.

Procedeul tehnologic ales trebuie s asigure o bun calitate a pieselor, la un pre de cost

ct mai sczut.

Se face o analiz complex a procedeelor tehnologice pentru obinerea unor rezultate

finale mai avantajoase.

Privind posibilitile de realizare a piesei se au n vedere urmtoarele:

- desenul piesei

- rolul funcional al suprafeelor

- materialul ales, comportarea lui la prelucrare

- numrul de buci ( producie anual )

- utilajul de care dispune ntreprinderea

Principalele procedee de obinere a semifabricatelor metalice sunt urmtoarele:

- turnare

- deformare plastic

- presare i sinterizare din pulberi

- sudare

- tiere

Turnarea este un procedeu tehnologic de realizare a pieselor prin introducerea unui

material metalic n stare lichid ntr-o cavitate special execut. Prin solidificarea topiturii rezult

piesa turnat, care reproduce configuraia i dimensiunile cavitii de turnare.

Principalele procedee de turnare sunt:

- n forme din amestec de formare obinuit

- n forme coji, cu modele uor fuzibile

- n forme metalice fr suprapresiune

- n forme coji cu liant termoreactiv

- n forme metalice cu suprapresiune

- centrifugal

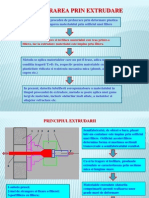

Prelucrarea prin deformare plastic se bazeaz pe plasticitatea metalelor, adic pe

capacitatea acestora de a cpta deformaii permanente sub aciunea unor fore exterioare. Fcnd

abstracie de unele pierderi tehnologice, inevitabile, prelucrarea prin deformare plastic reprezint

un procedeu de prelucrare foarte avantajos n ceea ce privete economia de metal, fiind net

superior prelucrrii prin achiere la care pierderile de material sub form de deeuri sunt foarte

mari.

Procedeele de prelucrare prin deformare plastic sunt urmtoarele:

- laminare

- tragere

- extrudare

- forjare -libera

- prin deformare

- prelucrarea tablelor - prin tiere

- prin deformare

- prelucrarea evilor i a profilelor

La stabilirea procedeului optim de obinere a piesei, trebuie ales procedeul ce asigur

precizia necesar, realizarea formei cerute de rolul funcional n condiiile unei productiviti mari

i pre de cost minim.

CAPITOLUL 4

Obinerea piesei semifabricat printr-un procedeu tehnologic de

turnare

Turnarea, ca procedeu tehnologic este una din cele mai vechi metode de obinere a

pieselor prin punere in forma, dezvoltate de om. Turnarea intervine ntotdeauna ca metoda

tehnologica distinct la materialele care sunt elaborate in stare lichida sau vscoasa. mpreun cu

prelucrrile prin matriare si cu cele de formare prin sintetizare sunt utilizate in mod nemijlocit

la realizarea formei pieselor spre deosebire de alte prelucrri, unde forma rezulta prin

mijlocirea unor procese tehnologice preliminare distincte (laminare, tragere, forjare libera,

achiere si microachiere).

Prin turnare se pot realiza forme practic nelimitate, piese cu mase diverse, de la fraciuni

de gram si pana la sute de tone, care i gsesc utilizri in toate domeniile de activitate.

Procesele de execuie a pieselor prin turnare se remarca prin urmtoarele avantaje:

- permit realizarea de piese cu configuraii diverse, in clasele de precizie 6..16, cu

suprafee de rugozitate Ra=1,6...200 m;

permit realizarea de piese cu proprieti diferite in seciune (unimaterial, polimaterial);

creeaz posibilitatea obinerii de adaosuri de prelucrare minime ( fata de forjarea libera,

sau prelucrrile prin achiere);

creeaz posibilitatea de automatizare complexa a procesului tehnologic, fapt ce permite

repetabilitatea preciziei si a caracteristicilor mecanice, la toate loturile de piese de acelai tip;

- permit obinerea unei structuri uniforme a materialului piesei, fapt ce i confer acesteia

o rezisten multidirecional. In general, compactitatea, structura i rezistenta mecanica a pieselor

turnate sunt inferioare pieselor similare realizate prin deformare plastica (deoarece acestea

poseda o rezistenta unidirecional, dup direcii prefereniale).

Dintre dezavantajele procedeelor de realizare a pieselor prin turnare se pot enumera:

- consum mare de manopera, ndeosebi la turnarea in forme temporare;

- costuri ridicate pentru materialele auxiliare;

- consum mare de energie pentru elaborarea si meninerea materialelor in stare lichida la

temperatura de turnare;

- necesit msuri eficiente contra polurii mediului si pentru mbuntirea condiiilor de

munc.

Se pot prelucra prin turnare materiale metalice si nemetalice , in producie de serie sau de

unicate.

De menionat c , prin turnare se pot realiza att piese/semifabricate dintr-un material

unic, sau din cel puin doua materiale ( acoperiri prin turnare statica sau centrifugala, utilizarea

turnrii cu inserii, obinerea prin turnare a materialelor compozite etc.).

Tendina actual este de a eficientiza procesele de producie prin reducerea adaosurilor de

prelucrare si a operaiilor de prelucrare dimensionala ulterioare. Din acest motiv, procedeele

de punere in forma, ntre care i turnarea, capt o atenie deosebit, cunoscnd un grad mai

ridicat de perfeciune i inovare fa de alte procedee.

In funcie de domeniul de aplicare al procesului de turnare (tehnologii mecanice,

metalurgice, de mecanica fina, de tehnica dentara, de prelucrri de industria chimica, de

construcii etc.), pot exista denumiri specifice, care sunt sinonime.

Principalele denumiri cu care se prezint in continuare.

Amestecul de formare este materialul din care e realizeaz interiorul formei de turnare (

la turnare in forme temporare), fiind compus din doua elemente: un material granulat, care are

rolul de a se modela dup configuraia modelului si de a umple rama de formare, si un liant, care

confer rezistenta si stabilitate formei de turnare, permind ulterior dezbaterea formei pentru

extragerea piesei. Amestecul de formare trebuie sa aib o bun refractaritate, pentru a rezista la

contactul cu topitura, precum si o granulaie corespunztoare, pentru a asigura etaneitatea

pereilor cavitaii formei.

Forma de turnare este scula specifica procesului tehnologic de turnare care conine

cavitatea de turnare reeaua de turnare si canalele de evacuare a gazelor. Cu ajutorul ei se

realizeaz configuraia ,gabaritul si calitatea suprafeei piesei.

Formarea este denumirea generica a operaiilor prin care se realizeaz forma de turnare;

acest termen se refera numai la realizarea formelor temporare i semitemporare, confecionate

din amestecuri de formare. Formele permanente , de tipul matrielor si al cochilelor se realizeaz

prin turnare sau forjare, urmate de prelucrri mecanice, tratamente termice i de suprafa .

Extragerea piesei denumete operaia de scoatere a piesei solidificate din forma de

turnare.

Miezul este o parte distincta a formei de turnare, cu ajutorul cruia se obin golurile

interioare ale piese turnate. Miezurile pot fi permanente(la turnare in matrie sau cochile) sau

temporare ( la turnarea in cochile sau in forme temporare).Formarea miezurilor se fa ce cu

ajutorul cutiilor de miez.

Modelul de turnatorie este o macheta tridimensionala care reproduce aproape identic

piesa, mrit corespunztor in funcie de caracteristica de contracie ala solidificare a

materialului piesei si servete in operaiile de formare.

Mulajul este un model intermediar (negativul formei piesei reale); servete la realizarea

modelului de turnatorie(pozitivul formei piesei).

Reeaua de turnare este partea tehnologica a cavitaii formei de turnare, care conine

plnia d turnare, totalitatea canalelor de conducere a materialului lichid spre cavitatea piesei,

precum si maselotele. Pentru formarea reelei de turnare se realizeaz modele corespunztoare.

Turnabilitatea este proprietatea tehnologica a unui material ce definete capacitatea

acestuia de a capt dup solidificare configuraia geometrica si dimensiunile unei forme

geometrice in care se introduce in stare lichida sau lichido-vscoas. Este o proprietate

tehnologica complexa, care determina posibilitile unui material de a fi prelucrat prin turnare; ea

este influenat de mrimi fizice precum: fuzibilitatea, fluiditatea, contracia de solidificare etc.

Turnarea este denumirea generica a unor grupe de procese tehnologice de realizare a

pieselor semifabricat i/sau finite .

Proprieti de turnare ale metalelor i aliajelor

1. Turnabilitatea: proprietatea tehnologic global , care reflect comportarea

materialelor n raport cu procedeele tehnologice din grupa turnrii . Ea se exprim prin

calificative : foarte bun , bun , satisfctoare , slab , nesatisfctoare .

2. Fuzibilitatea : este proprietatea materialului de a trece n stare topit .

3. Fluiditatea: este proprietatea materialului aflat n stare lichid sau vscoas de a

curge i umple toate detaliile cavitaii formei de turnare.

4. Contracia: este proprietatea materialului metalic de a-i micora volumul n timpul

solidificrii .

5. Segregarea: este separarea constituenilor unui amestec eterogen astfel nct

distribuia acestora nu mai este uniform .

6. Absorbia gazelor: exprim proprietatea de a dizolva gaze .

La proiectarea modelelor i a cutiilor de miez trebuie parcurse urmtoarele etape:

1. stabilirea rolului funcional al piesei se face pe baza metodei de analiz morfofuncional a

suprafeelor;

2. alegerea materialului optim pentru confecionarea piesei - se folosete metoda de analiz a

valorilor optime;

3. ntocmirea desenului piesei brut turnate se face pornind de la desenul piesei finite, pe care

se adaug:

-A

p

- adaosuri de prelucrare, pe toate suprafeele a cror precizii dimensionale i rugoziti

nu pot rezulta direct din turnare;

-A

t

- adaosuri tehnologice, pentru toate suprafeele a cror configuraie sau poziie nu poate

fi obinuit direct prin turnare sau n vederea simplificrii formei tehnologice a piesei;

-A

- adaosuri de nclinare, care faciliteaz scoaterea modelului din form i a piesei din

form. Valoarea adaosurilor de nclinare depinde de poziia planului de separaie;

-R

c

- adaosuri sub forma razelor de racordare constructive, n scopul de a evita apariia

defectelor de tipul fisurilor i crpturilor;

-A

c

- adaosuri de contracie. Stabilirea acestuia se face n funcie de natura materialului de

turnat;

4. ntocmirea desenului modelului se face pornind de la desenul piesei brut turnate inndu-se

seama de valorile adaosurilor de contracie i de numrul i forma mrcilor;

5. ntocmirea desenului cutiilor de miez se face innd cont de configuraia interiorului piesei

brut turnate care indic numrul i forma miezurilor.

Alegerea planului de separaie se face innd cont de urmtoarele recomandri:

- s fie, pe ct posibil, plan de simetrie;

- s fie, pe ct posibil, un plan drept;

- s fie situat n poziie orizontal;

- s conin suprafaa cea mai mare a piesei.

Stabilirea adaosului de contracie, se face utiliznd formula: |

.

|

\

|

+ =

100

1

k

p

d

m

d (mm)unde: d

m

dimensiunea modelului;

d

p

dimensiunea piesei;

k contracia liniar

Turnarea n forme temporare

Pentru obinerea piesei (1) , se folosete modelul format din semiforma superioar (2) i semiforma

inferioar (3) asamblate dea lungul planului de separaie X-X cu tifturi de centrare (5,6) . Pentru

obinerea cavitii (10) se utilizeaz semimodelul inferior (4) care se plaseaz n interiorul

semiramei (8) n care se pune amestecul de model (9) i amestecul de umplere (12) . Cavitatea (11)

se obine cu ajutorul semimodelului superior (7) plasat n semirama superioar (13) n care se pune

amestec de umplere (14). Rezult cavitatea (22).

Lichidul (18) se toarn prin reeaua de turnare format din plnie (19) , piciorul plniei (20) i

canalul de alimentare (21) . Evacuarea gazelor (15) i a aerului din cavitatea de tunare se realizeaz

prin canalele (16) i rsufltoarea (17) n urma solidificrii metalului sau aliajului lichid rezultnd

piesa brut turnat care are o bavur n planul de separaie i resturi ale reelei de turnare . n urma

operaiei de debavurare rezult piesa turnat .

Turnarea n forme permanente

Pentru piesa n discuie am ales ca procedeu de turnare , turnarea n forme permanente statice .

Acest procedeu permite obinerea de piese cu configuraie simpl sau complex , n serie mare sau

mas , o precizie dimensional 08 , 0 mm sau 1 , 0 mm; o calitate a suprafeei bun (Ra 2 , 3 > m ) ,

permite obinerea de piese cu grosimea peretelui de 0,75 1 mm cu guri interioare | 75 , 0 > mm

filetate sau nefiletate . La acest procedeu metalul sau aliajul lichid se introduce prin cdere liber

.Forma permanent poart uzual numele de cochil i este confecionat din aliaje de Al , rezistnd

pn la 70.000 turnri sau fonte aliate 150.000 turnri .

n pereii semicochilelor (1) i (1) se prelucreaz cavitatea (2) i elementele reelei de

turnare : plnia (3) , piciorul plniei (4) , canalele de alimentare (5) i rsufltorile (6) prin care

se elimin gazele (7) . Metalul sau aliajul lichid (8) se introduce prin reeaua de turnare n

cavitatea de turnare (9) . Pentru scoaterea piesei din cochil se acioneaz dispozitivele (10) prin

rotaie sau prin translaie.

Gabaritul

maxim al

piesei

turnate

P

o

z

i

i

a

s

u

p

r

a

f

e

e

i

p

i

e

s

e

i

t

u

r

n

a

t

e

Dimensiunea nominal , mm

P

l

a

1

0

0

P

e

s

t

e

1

0

0

p

l

a

2

0

0

P

e

s

t

e

2

0

0

p

l

a

3

0

0

P

e

s

t

e

3

0

0

p

l

a

5

0

0

P

e

s

t

e

5

0

0

p

l

a

8

0

0

P

e

s

t

e

8

0

0

p

l

a

1

2

0

0

P

e

s

t

e

1

2

0

0

p

l

a

1

8

0

0

P

e

s

t

e

1

8

0

0

p

l

a

2

6

0

0

P

e

s

t

e

2

6

0

0

p

l

a

3

8

0

0

P

e

s

t

e

1

3

8

0

p

l

a

5

4

0

0

P

e

s

t

e

5

4

0

0

p

l

a

6

3

0

0

Adaosuri de prelucrare , mm

Pn la 100 Sus

Jos

Lateral

4,5

3,5

Peste 100

pn la

200

Sus

Jos

Latera

4,5

3,5

5,5

4,5

l

Peste 200

pn la 300

Sus

Jos

Lateral

4,5

3,5

5,5

4,5

6,5

4,5

Peste 300

pn la 500

Sus

Jos

Lateral

5,5

4,5

6,5

4,5

7,5

5,5

8,5

5,5

Peste 500

pn la 800

Sus

Jos

Lateral

6,5

5,5

7,5

5,5

8,5

5,5

9,5

6

10

6

Peste 800

pn la 1200

Sus

Jos

Lateral

7,5

5,5

8,5

6,5

9,5

6,5

10

7,5

11

7,5

12

8,5

Peste 1200

pn la 1800

Sus

Jos

Lateral

9,5

6,5

10

7,5

11,5

7,5

12

8,5

13

9,5

13,5

10

14,5

10

Peste 1800

pn la 2600

Sus

Jos

Lateral

9,5

7,5

10

8,5

11

8,5

12

9,5

13

10

13,5

11

14,5

11

15,5

11

Peste 2600

pn la 3800

Sus

Jos

Lateral

11

8,5

11

9,5

12

9,5

13

10

13,5

11

14,5

12

15,5

12

16,5

13

16,5

13,5

Peste 3800

pn la 5400

Sus

Jos

Lateral

12

9,6

12

10

13

10

13,5

11

14,5

12

15,5

13

16,5

13

18

13,5

18

14,5

20

16,5

Peste 5400

pn la 6300

Sus

Jos

Lateral

13,5

11

13,5

12

13,5

12

14,5

13

15,5

13,5

16,5

14,5

18

14,5

20

15,5

21,5

26,5

23,5

17

25

20

Capitolul 5

Obinerea piesei semifabricat printr-un procedeu de deformare plastic

Plasticitatea este proprietatea tehnologic a unui material de a suferi deformaii

permanente sub aciunea unor fore exterioare .

Ca urmare , obinerea unei piese care s corespund unui anumit rol funcional se

face prin redistribuirea de material n stare solid ( nu prin ndeprtarea de material ) n

concordan cu sistemul de fore care acioneaz asupra materialului .

Cel mai vechi procedeu de deformare plastic este forjarea .

Forjarea este procesul de prelucrare prin deformare plastic ce const n

introducerea n volumul de material a unor stri tensionale care s produc curgerea sa (a

materialului ) . Aceste fore se aplic prin lovire i/sau presare .

Forjarea este de dou feluri :

- liber , cnd curgerea materialului se face liber sub aciunea unor fore de lovire:

- n matri (matriare) , cnd curgerea materialului este limitat cavitaional , sub

aciunea unor fore de lovire i/sau presare .

innd cont de programa de fabricaie i de dimensiunile de gabarit relativ reduse

procedeul de deformare plastic ales va fi matriarea .

Pentru realizarea piesei prin forjare liber se va lua n calcul rolul funcional al

acesteia stabilit la capitolul 1 i materialul din care aceasta va fi realizat

( Olc 45 )

Trebuie ales tipul semifabricatului iniial , ns conform legii volumului constant,

trebuie cunoscut masa semifabricatului brut matriat pentru a afla volumul acestuia i

dup aceea , adunnd pierderile care apar n timpul procesului de matriare (adaosurile

necesare i pierderile prin ardere), s aflm volumul de material pe care l are

semifabricatul iniial .

Calculul masei semifabricatului care se face mprind desenul piesei brut matriate

n pri simple crora la calculm volumul i masa .

Alegerea semifabricatului iniial :

Se aleg lingouri ( pentru dimensiuni mari ) , bare sau plci turnate continuu (pentru

dimensiuni medii) , prelaminate sau laminate ( pentru dimensiuni mici ) .

Pentru ca materialele s fie uor deformabile plastic , acestea trebuie nclzite n

prealabil n cuptoare speciale .

ns i aici exist reguli bine definite de standarde special elaborate n acest sens.

Astfel c exist un interval de temperaturi n care se poate face deformarea care are

limita superioar numit temperatur de nceput de deformare iar limita inferioar

numit temperatur de sfrit de deformare .

Pentru gsim intervalul :

Marca materialului Temperatura de deformare

de nceput [C] de sfrit [C]

Olc 45 -29 gradeC la 570 gradeC

Se alege matriarea , deoarece pentru ca pe lng obinerea unor semifabricate cu

configuraii de la cele mai simple la cele mai complexe se mai obin i rugoziti foarte bune

(uneori nu mai necesit prelucrri ulterioare prin achiere) , procesul de fabricaie are i o

precizie dimensional foarte bun ( m 05 , 0 ) , pot fi obinute produse ale cror proprieti

fizico-mecanice variaz pe seciune .

ns acest proces de fabricaie are i un dezavantaj deosebit : cost foarte mare al matriei .

Pentru a stabili procedeul tehnologic optim ntre forjare liber i forjare n matri trebuie

inut cont de :

-configuraia geometric a piesei;

-programa de producie;

-precizia dimensional;

-gabarit(greutate).

Semifabricatul iniial (1) se aeaz pe semimatria inferioar () care este montat prin

intermediul unui ghidaj coad de rndunic(3) i a unei pene plan-paralele(4) pe abota

presei sau nicovala ciocanului(5).

Semifabricatul este deformat cu fora de deformare plastic P

m

cu ajutorul semimatriei

superioare prins prin intermediul unui ghidaj coad de rndunic(8) i a unei pene plan-

paralele(9) pe culisorul presei sau pe berbecul ciocanului.In semimatria inferioar s-a

practicat prin achiere semicavitatea de matriare (6) iar n semimatria superioar

semicavitatea de matriare(11).

Prin Inchiderea matriei rezult piesa brut matriat(12) prevzut cu bavura(13), datorit

canalelor de bavur(14).In urma debavurrii rezult piesa matriat(15).

Tehnologia matriarii:

1. stabilirea rolului funcional al piesei folosind analiza morfofuncional a

suprafeelor(vezi cap.1) ;

2. alegerea materialului pe baza analizei valorilor optime (vezi cap.2);

3. ntocmirea desenului piesei brut forjate se face pornind de la desenul piesei

finite pe care se adaug :

- adaosurile de prelucrare A

p

pe toate suprafeele a cror precizie dimensional

i calitatea acestora nu se pot obine direct prin forjare n matri:

- adaosuri tehnologice A

t

pe toate suprafeele care nu au rezultat prin forjare

liber i n scopul simplificrii constructive a formei piesei ;

- adaosuri de nclinare pentru a uura extragerea piesei din matri;

- adaosuri prin raze de racordare R

c

pe toate suprafeele de racordare ;

- mrimea acestor adaosuri depinde de dimensiunile piesei finite, iar valorile

lor sunt date n STAS - uri.

4. Alegerea planului de separaie se face astfel nct s se asigure o extragere a

piesei din matri, o curgere uoar a materialului i economii de material;

5. Calculul masei semifabricatului iniial

se face mprind desenul piesei brut forjate n suprafee simple crora li se

calculeaz volumul i masa . Masa total a semifabricatului brut forjat este data de

expresia : M

Sf

=m

Pf

+m

a

+m

Ap

+m

At

+m

Rc

unde :

- m

Sf

: masa total a semifabricatului brut forjat ;

- m

Pf

: masa piesei finite ;

- m

a

: masa pierderilor prin arderea materialului ;

- m

Ap

: masa pierderilor cu adaosurile de prelucrare ;

- m

At

: masa pierderilor cu adaosurile tehnologice ;

Pentru realizarea piesei prin forjare libera, aceasta se va imparti in trei piese

distincte care se vor prelucra separat, urmand apoi ca ele sa se asambleze prin sudare in

vederea obtinerii piesei finite.

V

pf

=V

1

+V

2

-V

3

V

1

=t*40

2

*20=100530,96mm

3

V

2

=t*27

2

*50=160315,4731mm

3

V

3

=t*15

2

*70=49480,084mm

3

V

pf

=211366,3491mm

3

m

pf2

=1,627kg

m

Ap

= 2%m

Pf

=54g

m

At

=0,9%M

PF

m

Ai

= 4,7%m

Pf

m

Rc

= 3,5%m

Pf

m

Ad

=5,2%m

pf

Deci avem ms

f

=114,3%m

pf

V

sf

=114,3%V

pf

V

sf

= 241591 ,74mm

3

.Alegerea semifabricatului iniial;

Se aleg bare laminate de dimensiuni :

|20 si H=15 mm

Capitolul 6

Analiza tehnico-economic a dou

procedee tehnologice de obinere a piesei

Oricare tehnologie trebuie s realizeze maximum de eficien pentru care a fost proiectat

n momentul aplicrii ei. Piesa trebuie realizat :

- mai repede ;

- mai bine ;

- mai ieftin ;

- la momentul oportun.

Factorii care influeneaz eficiena procedeului tehnologic sunt :

- costul;

- productivitatea;

- fiabilitatea;

- consumul de energie;

- consumul de material;

- protecia mediului;

- protecia operatorului.

Eficiena presupune optimizarea din punct de vedere al tuturor acestor factori. Acest

lucru este foarte dificil de realizat, ntotdeauna existnd factori prioritari.

Pentru realizarea analizei tehnico-economice vom lua n considerare procesele

tehnologice de turnare i de matriare.

Foarte important pentru ntocmirea unei tehnologii de realizare a piesei este numrul de

buci care trebuie realizate(programa de producie). Din acest punct de vedere se deosebesc:

-producie individual- care se refer la realizarea unui singur produs sau a unui numr

foarte mic de produse care nu se mai reia n timp; folosete maini unelte universale, S.D.V.-uri

universale, productivitatea este foarte mic, preul de cost este foarte mare, necesit muncitori cu

nalt calificare;

-producie de serie - se refer la un numr mare de producie, folosete maini unelte

universale i specializate, S.D.V.-uri universale i specializate, productivitatea este medie, preul

de cost este mediu, necesit muncitori calificare medie;

- producie de mas - numr foarte mare de produse de acelai fel care se repet dup o

anumit perioad de timp; folosete utilaje speciale i specializate; S.D.V.-uri speciale i

specializate; muncitori cu calificare redus (cu excepia muncitorului reglor); productivitate

foarte mare; pre de cost mic(bunuri de larg consum).

Analiza economic a procedeului de turnare

Se vor folosi urmtoarele notaii :

- tiind c un lot are 10 000 de buci :

- C

T

=cost total;

- C

F

=cost fix;

- C

V

=cost variabil.

C

F/buc

= 8.45 lei C

T/lot

= 14 250 lei

C

V/buc

= 9.50 lei C

F/lot

= 12 675 lei

C

V/lot

= 14 250 lei

Lund n considerare cheltuielile de stocaj s = 0.25 lei/buc rezult i tiind c un lot

are 10 000 buci:

C = C

F/lot

/n+C

V/lo

+sn ;

Din formulele anterioare se poate calcula numrul de buci rentabile pentru procedeul

respectiv:

n

op

=( C

F/lot

/s)

1/2

= 101.4 buc

Deci costul total pentru 85 000 de buci este :

C

T

= C

F/lot

+ C

V/buc

* n = 121 125 lei

Analiza economic a procedeului de forjare

C

F/buc

= 9.15 lei C

T/lot

= 15 750 lei

C

V/buc

= 10.50 lei C

F/lot

= 13 725 lei

C

V/lot

= 15 750 lei

Lund n considerare cheltuielile de stocaj s= 0.25 lei/buc rezult:

C = C

F/lot

/n+C

V/lo

+sn ;

Din formulele anterioare se poate calcula numrul de buci rentabile pentru procedeul

respectiv: n

op

=( C

F/lot

/s)

1/2

=109.800 buc

Deci costul total pentru 85 000 de buci este :

C

T

= C

F/lot

+ C

V/buc

* n = 133 875 lei

Compararea celor dou procedeelor

tehnologice de obinere a piesei

Pentru determinarea procedeului de obinere optim , folosim o metod grafic .

Numrul de buci pentru care costurile de producie pentru cele dou procedee sunt

aceleai este :

N = =

f orjare buc v

C

turnare buc v

C

turnare lot t

C

f orjare lot t

C

)

/

( )

/

(

)

/

( )

/

(

10.000 buc

Rezult c procedeul de obinere prin turnare este mai eficient din punct de vedere

economic .

T-turnare; D-deformare; A-aschiere

S-ar putea să vă placă și

- Surub SpecialDocument34 paginiSurub SpecialAcili Daniel100% (1)

- Surub SpecialDocument37 paginiSurub SpecialCristian LupuÎncă nu există evaluări

- Placa Port BucsaDocument16 paginiPlaca Port BucsaSaints DaÎncă nu există evaluări

- Noțiuni Introductive Despre Mașini - UnelteDocument16 paginiNoțiuni Introductive Despre Mașini - UnelteIonutMuresan100% (2)

- Dispozitive de Indoit PlatbandeDocument14 paginiDispozitive de Indoit PlatbandeManeaRebecca100% (1)

- Proiect TCMDocument25 paginiProiect TCMAlex ApostolÎncă nu există evaluări

- Proiect-T P RDocument38 paginiProiect-T P RBurzo AndreiÎncă nu există evaluări

- Prelucrarea Prin Extrudare Si Deformarea TablelorDocument31 paginiPrelucrarea Prin Extrudare Si Deformarea TablelorDalia StoianÎncă nu există evaluări

- Honuirea ArborilorDocument24 paginiHonuirea Arborilorcotescu stefanÎncă nu există evaluări

- Tehnologia de Prelucrare Cu Electrod MasivDocument11 paginiTehnologia de Prelucrare Cu Electrod MasivherleagheorgheÎncă nu există evaluări

- Ciupe Ovidiu Aurelian - PDDocument12 paginiCiupe Ovidiu Aurelian - PDCiupe Ovidiu AurelianÎncă nu există evaluări

- Proiect Marius If - BUCSADocument8 paginiProiect Marius If - BUCSAIancu AlexandruÎncă nu există evaluări

- Honuire + Vribrohonuire IDocument7 paginiHonuire + Vribrohonuire IMiorita_13Încă nu există evaluări

- Adaos de Prelucrare ArboreDocument4 paginiAdaos de Prelucrare ArboreDragoș GlițaÎncă nu există evaluări

- Proiectarea Sculelor AschietoareDocument22 paginiProiectarea Sculelor AschietoareJessica PerryÎncă nu există evaluări

- Proiectarea DispozitivelorDocument26 paginiProiectarea DispozitivelorLehel BarthaÎncă nu există evaluări

- ProiectDocument19 paginiProiectAlex ConstantinÎncă nu există evaluări

- Proiect TF Morariu AlexDocument7 paginiProiect TF Morariu AlexMorariu Alex100% (1)

- Masini-Unelte Curs3+4Document12 paginiMasini-Unelte Curs3+4Marius MădăraşÎncă nu există evaluări

- Determinarea Fortei Necesare La Decupare, PerforareDocument19 paginiDeterminarea Fortei Necesare La Decupare, PerforareVladimir ComsaÎncă nu există evaluări

- Frezare CubDocument132 paginiFrezare CubSergiu CotunaÎncă nu există evaluări

- Proiect Presa Cu GenunchiDocument42 paginiProiect Presa Cu Genunchitimy911Încă nu există evaluări

- Carte DTDocument210 paginiCarte DTCruceru Bogdan100% (1)

- BPD DP Capitolele567 Disp Fixare PDFDocument74 paginiBPD DP Capitolele567 Disp Fixare PDFLazar Lila0% (1)

- Masini de FrezatDocument11 paginiMasini de FrezatAlvi2904100% (1)

- Proiect BrosaDocument17 paginiProiect BrosaVitaliy ScripnicÎncă nu există evaluări

- DM ProjectDocument68 paginiDM ProjectClaudiu MunteanuÎncă nu există evaluări

- 1.4.2. Alegerea Semifabricatelor: Cursul 3 Procese Tehnologice de Prelucrare Și Control 1Document3 pagini1.4.2. Alegerea Semifabricatelor: Cursul 3 Procese Tehnologice de Prelucrare Și Control 1Sorin RobertÎncă nu există evaluări

- Analiza de ReperDocument9 paginiAnaliza de ReperCristea BogdanÎncă nu există evaluări

- BroșareaDocument25 paginiBroșareajulia007Încă nu există evaluări

- Stante Si MatriteDocument3 paginiStante Si MatriteDenisaÎncă nu există evaluări

- Proiectarea Unui Cutit de Strung Pentru Suprafete InterioareDocument10 paginiProiectarea Unui Cutit de Strung Pentru Suprafete InterioarepachitasimonaÎncă nu există evaluări

- Tehnologii de Ştanţare 2.1. GeneralităţiDocument7 paginiTehnologii de Ştanţare 2.1. GeneralităţixTr - SilenTÎncă nu există evaluări

- PROIECT CapacDocument181 paginiPROIECT CapaccocalaurentiuÎncă nu există evaluări

- Itinerar TehnologicDocument3 paginiItinerar TehnologicPop AlecsandruÎncă nu există evaluări

- Proiect THM - Roata ConjugataDocument42 paginiProiect THM - Roata ConjugataAlin BadalanÎncă nu există evaluări

- Microprelucrari uEDMDocument11 paginiMicroprelucrari uEDMLucianAndreiPaiuÎncă nu există evaluări

- Curs 2 Alegerea Schemelor de BazareDocument9 paginiCurs 2 Alegerea Schemelor de BazareCosmin Lucian PetreÎncă nu există evaluări

- Roata DintataDocument45 paginiRoata Dintataid_maraÎncă nu există evaluări

- Strunguri Cu Cap RevolverDocument8 paginiStrunguri Cu Cap RevolverOvidiu SandaÎncă nu există evaluări

- Proiectare DispozitivelorDocument36 paginiProiectare DispozitivelorTudorLeşanÎncă nu există evaluări

- Cap. 8 Prelucrarea Pieselor Tip BucsaDocument12 paginiCap. 8 Prelucrarea Pieselor Tip BucsaDragnescuÎncă nu există evaluări

- Subiecte Rezolvate TOATE S.F.FDocument22 paginiSubiecte Rezolvate TOATE S.F.FCosmyn MantaÎncă nu există evaluări

- Proiect TPRDocument37 paginiProiect TPRmaftei3100% (2)

- Bucsa de LegaturaDocument23 paginiBucsa de LegaturaCosmin Ghinea100% (4)

- Proiect Ecotehnologie FontaDocument41 paginiProiect Ecotehnologie FontaEugen Vizireanu100% (2)

- Cruce Cardanicacruce CardanicaDocument21 paginiCruce Cardanicacruce CardanicaFleancu CristianÎncă nu există evaluări

- 1 Stabilirea Şi Analiza Rolului Funcţional Al PieseiDocument30 pagini1 Stabilirea Şi Analiza Rolului Funcţional Al PieseiEliza Codrea100% (3)

- Tambur de FranareDocument20 paginiTambur de FranareIrimia Alice0% (1)

- Surub SpecialDocument10 paginiSurub SpecialCristian LupuÎncă nu există evaluări

- 1 Stabilirea Şi Analiza Rolului Funcţional Al PieseiDocument30 pagini1 Stabilirea Şi Analiza Rolului Funcţional Al PieseiAlexandra BologÎncă nu există evaluări

- Arbore Olc45 Consa LiviuDocument15 paginiArbore Olc45 Consa Liviu12121988larisaÎncă nu există evaluări

- Ax Special 45000Document23 paginiAx Special 45000speedtheft100% (2)

- Proiect Ecotehnologie FontaDocument43 paginiProiect Ecotehnologie FontaIonut CirjaÎncă nu există evaluări

- Camasa Piston TemporareDocument21 paginiCamasa Piston TemporareFranculescu AnnaÎncă nu există evaluări

- Arbore - ProiectDocument22 paginiArbore - ProiectAlex GrajdeanuÎncă nu există evaluări

- Curs 2Document10 paginiCurs 2Babadac Tudor100% (1)

- Bucsa de GhidareDocument26 paginiBucsa de GhidareAcili Daniel100% (1)

- Proiect TDPRDocument28 paginiProiect TDPRAndrei PavelÎncă nu există evaluări