Capitolul I :

Stabilirea rolului functional al piesei si stabilirea

rolului morfofunctional al suprafetelor

Cunoasterea rolului functional este prima etapa in proiectarea oricarui process tehnologi de realizare a piesei

respective, deoarece se face in primul rand o proiectare functionala care trebuie sa se coreleze cu proiectarea

tehnologica a piesei.

Rolul functional al piesei este dat de rolul functional al fiecarei suprafete ce delimiteaza piesa in spatiu de

aceea, in primul rand se stabileste rolul functional al fiecarei suprafete folosind metoda de analiza morfofunctionala

a suprafetelor.

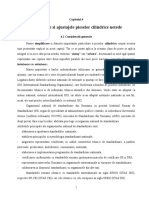

Pe desenul de executie al piesei (necotat) se pozitioneaza fiecare suprafata a piesei

-reprezentata in Schema 1

Stabilirea rolului functional al piesei

Se face o analiza a fiecarei suprafete din urmatoarele puncte de vedere :forma geometrica a suprafetei;

dimensiunile de gabarit; precizia dimensionala; precizia de forma; precizia de pozitie; rugozitatea.

Aceasta metoda de analiza constituie un bun instrument pentru indeplinirea obiectivelor propuse si se

bazeaza pe studiul fiecarei suprafete in parte din toate punctele de vedere..Corespunzator desenului de

executie al flansei, prezentat in urmatoarea figura, prezinta analiza morfo-functionala a suprafetelor

Tipuri de suprafete :

-

suprafete de asamblare

suprafete functionale

suprafete tehnologice

suprafete auxiliare

Rolul suprafetelor este dat de rolul functional al suprafatelor in ansamblul din care face parte

piesa. In general suprafetele tehnologice si functionale pot fi prelucrate doar prin aschiere deoarecere

apar rugozitati mici ai abateri.

�Impartirea piesei necotate, pe suprafete si stabilirea

rolului functional al fiecarei suprafete

8

7

9

10

12

11

�Nr.

Crt

Suprafata

Nr.

Forma

geometrica

a suprafetei

Dimensiuni

de gabarit

Caracteristici

Tipul si rolul

suprafetei

Precizia

dimensionala

Precizia

de forma

Precizia de

pozitie

Rugozitatea

Duritatea

5x45

+0.02

0.02

12.5

163 HB

Functionala

Procedee

tehnnologic

e posibile

de

productie

A

Obs

6.8x12

12.5

163 HB

Auxiliara

S1

S2

Conica

interioara

Cilindrica

S3

Cilindrica

6x1.5

0.1

12.5

163 HB

Auxiliara

S4

Plana

0.4

12.6

163 HB

Auxiliara

S5

Cilindrica

6.8x23

12.6

163 HB

Auxiliara

T,D,A

S6

Plana

2.6

12.6

163 HB

Auxiliara

S7

Plana

0.4

12,6

163 HB

Auxiliara

S8

Cilindrica

6x31.5

12.6

163 HB

Auxiliara

T,D,A

S9

Tronconica

0.5x45

12.6

163 HB

Tehnologica

10

S10

Plana

1.6

163 HB

Functionala

11

S11

Cilindrica

4.2x1.5

12.6

163 HB

Auxiliara

T,D,A

12

S12

Plana

0.4

12.6

163 HB

Auxiliara

�Capitolul 2:

Alegerea materialului optim pentru executia

piesei utilizand metoda de analiza a valorii optime

Metoda folosita pentru alegerea materialului optim se numeste metode de analiza a valorilor optime si are la

baza valorificarea la maxima a intregului ansamblu de proprietati functionale, tehnologice si economice.

Alegerea materialului optim pentru o anumita piesa este o problema deosebil de complexa ce trebuie

rezolvata de proiectant.

. Pentru alegera materialului optim pentru confectionarea piesei s-a utilizat o metoda deosebil de eficienta,

denumita metoda de analiza a valorilor optime, care presupune alegerea acelui material care indeplineste cerintele

minime de rezistenta si de durabilitate ale piesei in conditiile unui pret de cost [Link] aceste metode s-a

intocmit tabelul din care rezulta materialul optim pentru confectionarea piesei.

Dupa ce s-a facut aprecierea cantitativa a factorilor s-a procedat la stabilirea ponderii importantei factorilor.

Fiecare material luat in considerare are k proprietati P k , incluse in cele m proprietati analizate. Fiecare proprietate

are o pondere d k ce exprima importanta ei in raport cu celelalte proprietati tinand cont de rolul functional si tipul

fiecarei suprafete ce delimiteaza piesa in spatiu. In urma parcurgerii acestor etape necesare alegerii materialului

optim, a rezultat pentru piesa studiata

10

OLC 37 care are

t

k =1

* dk =2.25

�Alegerea materialului optim pentru fabricarea piesei

Proprietati functionale

Nr

Crt

Material

Fizice

ConductibiliDensitatea

tatea termica

[kg/dm]

[cal/cmsC]

Chimice

Rezistenta la

coroziune

[mm/an]

Proprietati Tehnologice

Proprietati

economice

Mecanice

t * d

Obs.

10

Duritatea

[HB]

Rezistenta la

rupere

[daN/cm

]

V

(E*10)

[daN/cm]

Turnabili

-tatea

Deformabilitatea

Uzinabilitatea

Pret de cost

[lei/kg]

k =1

10

11

12

13

14

15

16

17

18

19

20

21

22

23

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

17

18

19

20

21

OL 37

OL 42

OL 50

OL 60

OLC 15

OLC 20

OLC45

OT 400

OT 600

Fc100

Fc150

Fc200

Fc 250

Fc 300

Fc400

AUT9

7.3

7.3

7.3

7.3

7.7

7.4

7,8

7.82

7.82

7,4

7.3

7,1

7.2

7.2

7.3

7.5

2

2

2

2

2

2

2

2

2

2

2

2

2

2

2

2

0.2

0.2

0.2

0.2

0.2

0.2

0,2

0.2

0.2

0,13

0.13

0.14

0.15

0.16

0.19

0.3

2

2

2

2

2

2

2

2

2

1

1

1

1

1

1

2

<0.5

<0.5

<0.5

<0.5

<0.5

<0.5

<0,5

<0.5

<0.5

<0,1

<0.1

<0.1

<0.1

<0.1

<0.1

<0.2

2

2

2

2

2

2

2

2

2

3

3

3

3

3

3

2

163

163

164

174

135

190

164

110

169

150

150

210

210

260

300

210

3

3

3

3

2

3

3

2

3

2

2

3

3

3

3

3

32

42

58

66

48

50

58

40

60

10

15

20

20

25

40

45

2

2

2

3

2

2

2

2

2

1

1

1

1

1

2

2

2.0

2.0

2.0

2.0

2.1

2.2

2,0

2.1

2.1

1,9

1.9

2

2

2.1

2.3

2.4

2

2

2

2

3

3

3

3

3

2

2

2

2

3

3

2

S

B

B

B

S

S

S

FB

FB

FB

B

FB

FB

FB

FB

B

1

2

2

2

1

1

1

3

3

3

2

3

3

3

3

2

B

B

B

B

B

B

B

S

S

N

FB

N

N

N

N

N

2

2

2

2

2

2

2

1

1

0

1

0

0

0

0

0

FB

FB

FB

FB

FB

FB

FB

B

B

FB

B

FB

FB

FB

FB

FB

3

3

3

3

3

3

2

2

2

3

3

3

3

3

3

3

2000

2000

2250

2250

2375

2500

2375

2000

2125

1500

1550

1550

1550

1550

1600

1850

3

3

2

2

2

2

1

2

2

3

2

3

3

3

3

3

2.25

2.45

2.25

2.35

2.05

2.1

2.85

2.2

2.25

2,6

26

2,6

2.6

2.6

2.45

2.65

Optim

40Cr10

CuZn15

CuSn10

40Cr10

ATTCCu6Si5

ATSi8Cu3

7,2

8.8

8.8

7,2

2,67

2.68

2

2

2

2

1

1

0.1

0.3

0.11

0.1

0.37

0.32

1

3

2

1

3

3

<0.5

<0.5

<0.5

<0.5

<0.5

<0.5

3

2

2

3

3

3

217

80

70

217

80

95

3

1

1

3

1

2

98

23

23

98

20

21

3

1

1

3

1

1

1.4

1.2

1.5

1.4

0.7

0.71

2

2

2

2

1

1

B

FB

FB

B

FB

FB

3

3

3

3

3

2

FB

B

B

FB

FB

FB

3

2

2

3

3

2

B

FB

FB

B

FB

FB

2

3

3

2

3

2

7500

5000

4500

7500

3500

3500

1

2

2

1

2

2

2.15

2.25

2.25

2.15

2.40

2.45

�22

23

24

25

26

27

28

29

30

Fgn700-2

CuZn39Pb2

Fmn320

12Cr130

ATTCCu6Si5

ATSi8Cu3

41MoCr11

Fgn 370-17

18MoNi130

D1=0.05

7,3

8.4

8.2

7,5

2,67

2.68

7.5

7,2

6.5

2

2

4

2

1

0,02

0.24

0.3

0,3

0.37

1

0.32

2

0.2

2

0,17

2

0.2

D2=0.1

1

2

3

2

3

<0,5

<0.3

<0.5

<0,2

<0.5

3

<0.5

2

<0.5

1

<0.5

2

<0.5

D3=0.1

2

3

2

2

3

280

65

85

2,1

80

3

95

2

217

2

160

3

213

D4=0.05

3

1

1

3

1

70

16

27

60

20

2

21

3

10

2

37

3

11

D5=0.05

3

1

1

2

1

1,6

1.2

1.2

187

0.7

1

0.71

3

2.1

2

0,17

3

1.8

D6=0.05

2

2

2

3

1

FB

B

FB

B

FB

1

FB

3

B

1

FB

2

B

D7=0.15

3

2

3

2

3

S

FB

B

S

FB

2

FB

2

S

3

S

2

FB

D8=0.15

1

3

2

1

3

B

FB

FB

B

FB

2

FB

1

B

1

FB

3

FB

D9=0.05

2

3

3

2

3

1650

6000

5025

1300

3500

2

3500

2

3750

3

1500

3

1000

D10=0.2

3

1

2

3

2

2

2

3

1

2,25

2.05

2.25

2

2.40

2.45

2.15

2,15

2.05

D11=0.1

�Capitolul 3

Stabilirea si analiza procedeelor tehnologice

posibile de realizare a piesei semifabricat

n vederea alegerii unei metode sau a unui procedeu tehnologic de realizare a unei piese se ine

cont de dezvoltarea industriei i de condiiile oferite.

Procedeul tehnologic ales trebuie s asigure o bun calitate a pieselor, la un pre de cost ct mai

sczut.

Se face o analiz complex a procedeelor tehnologice pentru obinerea unor rezultate finale mai

avantajoase.

Privind posibilitile de realizare a piesei se au n vedere urmtoarele:

desenul piesei

rolul funcional al suprafeelor

materialul ales, comportarea lui la prelucrare

numrul de buci ( producie anual )

utilajul de care dispune ntreprinderea

Principalele procedee de obinere a semifabricatelor metalice sunt urmtoarele:

turnare

deformare plastic

presare i sinterizare din pulberi

sudare

tiere

Turnarea este un procedeu tehnologic de realizare a pieselor prin introducerea unui material

metalic n stare lichid ntr-o cavitate special execut. Prin solidificarea topiturii rezult piesa turnat, care

reproduce configuraia i dimensiunile cavitii de turnare.

Principalele procedee de turnare sunt:

n forme din amestec de formare obinuit

n forme coji, cu modele uor fuzibile

n forme metalice fr suprapresiune

n forme coji cu liant termoreactiv

n forme metalice cu suprapresiune

centrifugal

Cele mai raspandite procedee de turnare utilizare sunt :

-Turnarea in forme temporare;

-Turnarea in forme semi-permanente;

-Turnarea in forme permanente

�Prelucrarea prin deformare plastic se bazeaz pe plasticitatea metalelor, adic pe capacitatea

acestora de a cpta deformaii permanente sub aciunea unor fore exterioare. Fcnd abstracie de unele

pierderi tehnologice, inevitabile, prelucrarea prin deformare plastic reprezint un procedeu de prelucrare

foarte avantajos n ceea ce privete economia de metal, fiind net superior prelucrrii prin achiere la care

pierderile de material sub form de deeuri sunt foarte mari.

Analizand forma constructive, dimensiunile, abaterile dimensionale, si rugozitatile piesei semifabricatul se

poate obtine prin mai multe procedee, acestea fiind:

- Turnare

- Aschiere

- Deformare Plastica

�Aschiere

Prin tehnologicitatea unei piese prelucrabila prin aschiere se intelege acea forma rationala a suprafetelor ce

compun piesa sau prin care se asigura realizarea cat mai usoara a lor prin aplicarea procedeelor de aschiere

cunoscute, de inalta productivitate si care usureaza mecanizarea si automatizarea procesului de aschiere, in

conditiile respectarii rolului functional al piesei si al unei eficiente sporite.

Pentru o proiectare tehnologica a formei suprafetelor prelucrabile prin aschiere se recomanda

urmatoarele:

-numarul de asezari si de prinderi ale piesei-semifabricat, in vederea prelucrarii unor suprafete sa fie cat mai

mic posibil. De aceea, pentru micsorarea numarului de prinderi si de pozitii, suprafetele trebuie dispuse pe cat

posibil in acelas plan sau in plane care, in functie de procedeele de prelucrare, sa permita prelucrarea unui numar

mai mare de suprafete dintr-o singura asezare si prindere a piesei-semifabricat pe masina-unealta.

-evitarea pe cat posibil a gaurilor cu conturul incomplete pe toata lungimea lor, a celor cu axele inclinate

fata de suprafetele plane sau a celor care incep sau se termina pe suprafetele cilindrice deoarece burghiul se va opri

foarte repede sau se va rupe in timpul prelucrarii

-alegerea cat mai corecta a suprafetelor tehnologice care sa faca posibila prelucrarea anumitor suprafet, sa

permita iesirea sculelor din aschie si sa asigure o intrare si o iesire usoara a sculelor folosite la prelucrare

In cazul obtinerii piesei semifabricat prin laminare adaosul de prelucrare mare care va fi indepartat prin

aschiere duce la costuri ridicate. Totodata, in timpul prelucrarii prin aschire a semifabricatului, fibrele sunt

intrerupte, obtinandu-se proprietati mecanica mai scauzute decat in cazul matritarii.

Exista trei tipuri de aschii :

-de rupere ce rezulta la prelucrarea materialelor fragile :fonta si bronzul

-aschii de forfecare sau fragmentare care se reprezinta sub forma unor elemente zimtate dar unite

intre ele, acest tip de aschi se obtine la prelucrarea metalelor dure si semidure

�Deformare Plastica

Deformarea plastica este metoda de prelucrare dimensionala fara aschiere prin care, inscopul obtinerii unor

semifabricate sau produse finite,se realizeaza deformarea permanenta a materialelor fara fisurare, prin aplicarea

fortelor exterioare.

Avantajele metodei de prelucrare a metalelor prin deformare sunt: imbunatatirea proprietatilor din cauza

structurii mai omogene sau mai dense care rezulta in urma acestor prelucrari;

-consumul minim de material

-precizia mare de prelucrare mai ales la rece;

-reducerea duratei prelucrarii ulterioare prin aschiere;

-posibilitatile de obtinere a unro forme complexe cu un numar minim de operatii si manopera simpla;

-marirea productivitatii muncii.

Necesitatea aplicarii unor forte mari pentru deformare, face ca investitiile initiale sa fie mari, ceea ce poate

fi considerat ca un dezavantaj al acestei metode.

Utilizarea din ce in ce mai larga a deformarii plastic, ca metoda ednologica de obtinere a pieselor

este si rezultatul avantajelor pe care acesta le prezinta in comparative cu celelalte metode de prelucrare,

astfel:

-realizeaza inseminate economii de material, deoarece prin aceasta metoda se obtine configuratia

geometrica a piesei, corespunzatoare cu rolul functional, prin redistribuirea volumelor de material si nu

prin indepartarea acestuia sub forma de aschii sau micro-aschii.;

-Permite realizarea unor piese cu configuratie de la cea mai simpla pana la cea mai complexa, cu

greutati variind de la cateva grame la cateva sute de tone si cu dimensiuni de gabarit de la cativa

milimetrii pana la zeci de metri, unele greu sau imposibil de realizat prin alte procedee.

-permite obtinerea de piese, cu proprietati functionale diferite si imbunatatite pe sectiune, in

functie de cum s-a realizat deplasarea volumelor de material ca urmare a deformarii plastic, proprietati

ce confera o comportare in exploatare mult mai buna decat a pieselor obtinute prin celalalte metode de

prelucrare ( turnare, aschiere sudare)

-productivitatea ridicata datorita executarii prelucraii cu posibilitati largi de mecanizare si

automatizare cat si datorita obtinerii unor produse de configuratie simpla sau complexa, cu aceeasi

sectiune, pe lungimi foarte mari.

�Turnare

Pretul de cost al pieselor turnate depinde de cantitatea de material si manopera nacesare pentru

executia lor.

Topirea i turnarea metalului constituie un proces tehnologic destinat obinerii pieselor turnate cu

forme, dimensiuni i utilizri diferite.

Piesele turnate prezint urmtoarele avantaje fa de piesele forjate sau matriate:

- posibilitatea unei prelucrri mecanice simple i economice prin faptul c piesa turnat n

comparaie cu cea forjat au dimensiuni i forme mai apropiate de piesa finit;

- posibilitatea unei producii mari printr-o mecanizare dezvoltat i meninere uniformitii

dimensiunilor i proprietilor;

- repartizarea judicioas a metalului n diferite pri ale piesei astfel nct s se satisfac

proprietile mecanice necesare;

- n unele cazuri se pot obine proprieti fizice i chimice ale piesei turnate mai bine dect

ale pieselor obinute prin prelucrare sau deformare plastic.

Turnarea reprezinta un procedeu clasic de obitinere a semifabricatelor ce pot avea forme de la

cele mai simple la cele mai complexe, in productie de unica, series au masa. Functie de procedeul tehnic

de turnare( temporare, in solul turnatoriei, semipermanente, permanente cu sau fara presiune)

Piesa semi-fabricat turnata respecta conditiile recomandate:

-planul de separatie este drept, este plan de simetrie

Pentru a stabili un procedeu de turnare acceptabil mai intai trebuie facuta o analiza a piesei care

are in vedere urmatoarele: dimensiunile de gabarit; productia anuala , greutatea piesei

Alezajele nu pot fi obtinute prin turnare, se executa ulterior prin aschiere.

Turnarea in FORME PERMANENTE

�Capitolul 4

Obtinerea semifabricatului printr-un

procedeu de turnare

Turnarea, ca procedeu tehnologic este una din cele mai vechi metode de obinere a pieselor prin punere in

forma, dezvoltate de om. Turnarea intervine ntotdeauna ca metoda tehnologica distinct la materialele care sunt

elaborate in stare lichida sau vscoasa. mpreun cu prelucrrile prin matriare si cu cele de formare prin sintetizare

sunt utilizate in mod nemijlocit la realizarea formei pieselor spre deosebire de alte prelucrri, unde forma rezulta

prin mijlocirea unor procese tehnologice preliminare distincte (laminare, tragere, forjare libera, achiere si

microachiere).

Prin turnare se pot realiza forme practic nelimitate, piese cu mase diverse, de la fraciuni de gram si pana la

sute de tone, care i gsesc utilizri in toate domeniile de activitate.

Procesele de execuie a pieselor prin turnare se remarca prin urmtoarele avantaje:

- permit realizarea de piese cu configuraii diverse, in clasele de precizie 6..16, cu suprafee de rugozitate

Ra=0,8...200 m;

permit realizarea de piese cu proprieti diferite in seciune (unimaterial, polimaterial);

creeaz posibilitatea obinerii de adaosuri de prelucrare minime ( fata de forjarea libera, sau prelucrrile prin

achiere);

creeaz posibilitatea de automatizare complexa a procesului tehnologic, fapt ce permite repetabilitatea

preciziei si a caracteristicilor mecanice, la toate loturile de piese de acelai tip;

- permit obinerea unei structuri uniforme a materialului piesei, fapt ce i confer acesteia o rezisten

multidirecional. In general, compactitatea, structura i rezistenta mecanica a pieselor turnate sunt inferioare

pieselor similare realizate prin deformare plastica (deoarece acestea poseda o rezistenta unidirecional, dup

direcii prefereniale).

Dintre dezavantajele procedeelor de realizare a pieselor prin turnare se pot enumera:

- consum mare de manopera, ndeosebi la turnarea in forme temporare;

- costuri ridicate pentru materialele auxiliare;

- consum mare de energie pentru elaborarea si meninerea materialelor in stare lichida la temperatura de

turnare;

- necesit msuri eficiente contra polurii mediului si pentru mbuntirea condiiilor de munc.

Se pot prelucra prin turnare materiale metalice si nemetalice , in producie de serie sau de unicate.

De menionat c , prin turnare se pot realiza att piese/semifabricate dintr-un material unic, sau din cel puin

doua materiale ( acoperiri prin turnare statica sau centrifugala, utilizarea turnrii cu inserii, obinerea prin turnare a

materialelor compozite etc.).

Tendina actual este de a eficientiza procesele de producie prin reducerea adaosurilor de prelucrare si a

operaiilor de prelucrare dimensionala ulterioare. Din acest motiv, procedeele de punere in forma, ntre care i

turnarea, capt o atenie deosebit, cunoscnd un grad mai ridicat de perfeciune i inovare fa de alte procedee.

In funcie de domeniul de aplicare al procesului de turnare ( tehnologii mecanice, metalurgice, de mecanica

fina, de tehnica dentara, de prelucrri de industria chimica, de construcii etc.), pot exista denumiri specifice, care

sunt sinonime.

�Turnarea in forme Permanente

Spre deosebire de turnarea in forme temporare unde atentia tehnologului se concentreaza pe conceperea

modelului asamblat, in cazul utilizarii formelor permanente efortul principal consta in proiectarea formei de

turnare-cochila. Formele de turnare permanente sunt mult mai scumpe decat cele temporare deoarece ele sunt

confectionate din materiale durabile, greu de prelucrat si sunt capabile sa permita reutilizarea formei.

�Schema de turnare in forme permanente

�Modelul de Turnare

147,47

�Miezul de Turnare

147,49

�Semifabricatul obtinut prin turnare

18,53

13,03

147,49

�Capitolul 5:

Obtinerea semifabricatului prin

procedeul de Deformare Plastica

Prelucrarea materialelor metalice prin deformare plastica se bazeaza pe proprietatea de

plasticitate a metalelor, adica pe capacitatea acestora de a capata deformatii permanente sub actiunea

unor forte exterioare.

Evolutia deformarii plastic de la primele ciocane mecanica actionate de apa la cele cu comanda

numerica a preselor, de la presele cu frictiune la presele hidraulice cu puteri de peste 100 000 MN,

conduce la o utilizare cat mai accentuata a tehnologiilor de prelucrare prin deformare plastica.

Utilizarea din ce in ce mai larga a deformarii plastic, ca metoda ednologica de obtinere a pieselor

este si rezultatul avantajelor pe care acesta le prezinta in comparative cu celelalte metode de prelucrare,

astfel:

-realizeaza inseminate economii de material, deoarece prin aceasta metoda se obtine configuratia

geometrica a piesei, corespunzatoare cu rolul functional, prin redistribuirea volumelor de material si nu

prin indepartarea acestuia sub forma de aschii sau micro-aschii.;

-Permite realizarea unor piese cu configuratie de la cea mai simpla pana la cea mai complexa, cu

greutati variind de la cateva grame la cateva sute de tone si cu dimensiuni de gabarit de la cativa

milimetrii pana la zeci de metri, unele greu sau imposibil de realizat prin alte procedee.

-permite obtinerea de piese, cu proprietati functionale diferite si imbunatatite pe sectiune, in

functie de cum s-a realizat deplasarea volumelor de material ca urmare a deformarii plastic, proprietati

ce confera o comportare in exploatare mult mai buna decat a pieselor obtinute prin celalalte metode de

prelucrare ( turnare, aschiere sudare)

-productivitatea ridicata datorita executarii prelucraii cu posibilitati largi de mecanizare si

automatizare cat si datorita obtinerii unor produse de configuratie simpla sau complexa, cu aceeasi

sectiune, pe lungimi foarte mari.

Toate aceste avantaje precum si tendintele actuale de obtinere a unor piese finite cat mai rapid,

din materiale cu proprietati dintre cele mai diferite si fara prelucrari prin indepartarea de material sub

forma de deseuri, fac din prelucrarea prin deformare plastica una din cele mai des si mai lag utilizate

metode de prelucrare.

Totusi si aceasta metoda prezinta o serie de dezavantaje cauzate de necesitatea onor forte de

prelucrare mari si foarte mari:

-investitii initiale mare, deoarece necesita utilaje complexe si scumpe care trebuie sa dezvolte

forte mari.

-sculele utilizate sunt in general scumpe , de cele mai multe ori pentru fiecare categorie de piese

obtinute prin deformare plastica fiind necesara o scula speciala, care nu mai poate fi utilizata la

realizarea altor piese.

Avand in vedere avantajele si dezavantajelor enumerate mai sus, prelucrarea prin deformare plastica

trebuie aplicata atunci cand in urma studiilor tehnico-economice se dovedeste superioare in

comparative cu alte variante tehnologice si organizatorice de realizare a unei prelucrari

�Intocmirea desenului piesei brut matritate

Desenul piesei matrite se intocmeste pe baza desenului piesei finite la care se prevad adaosurile de

prelucrare, adaosurile tehnologice si racordurile constructive.

-adaosurile de prelucrare Ap, se aplica numai suprafetelor pietrelor matritate care se prelucreaza ulterior

prin aschiere. Pentru stabilirea adaosurilor de prelucrare si abaterilor limita la piesele matritate, sunt necesare

urmatoarele date:

-masa piesei matritate, care se calculeaza dup ace s-a stability tehnologic forma piesei matritate in

functie de marimea si complexitatea piesei finite.

-planul de separatie, pentru pieselor matritate pe prese;

-adaousurile tehnologice At, se pun pe toate suprafetele care nu pot rezulta din matritare si pentru

simplificarea constructive a piesei

Alegerea semifabricatlului initial

Alegerea semifabricatului initial se face functie de configuratia geometrica piesei ce se va obtine prin

[Link] de la masa semifabricatului initial se va allege un semifabricat avand volumul de 0,002577.

Tratamentul termic final

Se poate evectua o recoacere de detensionare, pentru micsorarea tensiunilor interne accumulate in timpul

forjarii. Pentru piesele din otel, se recomanda incalzirea lenta a pieselor pana la temperature de 650-700C,

mentinerea 1h/25 mm grosime maxima a sectiunii piesei urmata de racirea cu cuptorul pana la 200-300C, iar apoi

racirea in aer.

�Semifabricatul Matritat

Adaos de

Inclinare

Raza de

Racordare

20,32

148,53

14,42

Adaos de

Prelucrare

�Capitolul 6

Analiza tehnico economica a cel putin 2

variante de proces tehnologic

Pentru a determina daca metoda aleasa are eficienta maxima sau nu, se face analiza tehnico-economica a 2

variante de executie: turnarea in forme permanente si matritarea.

Trasaturile ce se regasesc in principalii indicatori de eficienta sunt : costul, productivitatea, fiabilitatea,

protectia muncii, consumul de materiale si energie, protectia operatorului.

Se va utilize ca indicator de comparative cu character economic constul produselor.

C 1 =F+nV [lei/lot]

(1)

Unde C 1 - costul unui lot de produse; F- cheltuielile fixe; V-cheltuielile variabile.

Stabilirea pretului semifabricatului Turnat in forme permanente

Costuri fixe:

-matrita pentru turnarea modelului

-materiale pentru executia modelului

-SDV-urile

600 um

33 um

25 um

In costuri variabile vor intra:

-Materialul turnat

-manopera

-regia

9 um

17 um

33 um

C 1t =658 + 45 000 x 59= 2 655 658 um (2)

Stabilirea pretului semifabricatului obtinut prin Deformare Plastica

In costurile fixe sunt incluse:

-matrita de deformare

-SDV-urile

In costurile variabile vor intra;

-manopera matritat

-manopera

-regia

C 1m = 841 + 45 000 x 85= 3 825 841 um

80 um;

41 um

19 um;

20 um;

46 um.

(3)

Pentru a determina numarul de bucati critic cr , se pune conditia:

C 1m = C 1t

(4)

�Unde C 1m - costul unui lot de produse matritate; C 1t -costul unui lot de produse turnate.

F

= cr V t = F m + cr V m

Ft Fm 8410 6580

=

= 7.03buc

Vm Vt

850 590

(5)

(6)

Reprezentand gragic relatiile (2) si (3) se obtine diagrama din Figura 5 ce permite determinarea procedeului

tehnologic opt

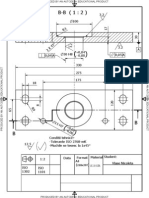

�Figura 4

Costuri pentru

Fabricare

Deformare

Plastica

3 825 841

Turnare in

forme Permanente

2 655 658

ncr

n= 45 000 buc

Nr Buc / an