Documente Academic

Documente Profesional

Documente Cultură

Proiect THM - Roata Conjugata

Încărcat de

Alin BadalanTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Proiect THM - Roata Conjugata

Încărcat de

Alin BadalanDrepturi de autor:

Formate disponibile

1 Analiza constructiv tehnologic a piesei de prelucrat

Piesa de prelucrat este o roat conjugata i face parte din clasa de piese roi

dinate.

Din punct de vedere funcional roata conjugata face parte din ansamblul

Reductor de turaie i se prezint n figura 1.

Din condiiile de precizie impuse se desprind urmtoarele concluzii:

A. Precizie dimensional: - d

max

= 192 mm;

- l

max

= 20 mm.

B. Diametrele la care se impune o precizie dimensional ridicat sunt:

- 192 h9 (

0

- 0,100

);

- 25 H7 (

+0,021

0

);

- 8 (

0,015

-0,051

);

C. Dimensiunile de profil ale piesei sunt:

- teituri: 2x45

0

la exterior i interior.

D. Precizia geometric:

Se impun urmtoarele abateri de form i de poziie:

- concentricitate alezaj cu suprafaa exterioar - 0,05 mm;

- cilindricitate exterior roata conjugata - 0,05 mm;

- paralelism la suprafeele frontale ale roii dinate 0,015 mm;

- perpendicularitate a suprafeelor frontale ale piuliei pe axa roii

dinate 0,035 mm.

E. Rugozitatea suprafeelor:

La piesa roata conjugata se impun urmtoarele rugoziti:

- rugozitate general R

a

= 12,5;

- rugozitate pe alezaj R

a

= 1,6;

- rugozitate pe suprafeele frontale: R

a

= 3,2.

F. Materialul piesei:

Piesa se execut din 33MoVCr11, STAS 791-88, oel aliat pentru tratament

termic, destinat construciei de maini.

Principalele domenii de utilizare ale acestui material se prezint n tabelul de mai

jos:

Tabelul 1

Marca

oelului

Principalele domenii de utilizare

33MoVCr11

Arbori cotii, axe, fuzete, arbori cu came, biele, roi dinate,

organe de asamblare, crlige forjate pentru macarale

Din tabelul 3, pagina 3, STAS 791 88, se extrage compoziia chimic

determinat pe oel lichid:

Tabelul 2

Marca

oelului

Calitatea

Compoziia chimic, %

C Mn S P Cr Mo Alte elem.

33MoVCr11 X

0,30

0,37

0,60

0,90

max.

0,025

max.

0,025

0,90

1,20

0,15

0,30

___

Caracteristicile mecanice garantate pentru produs, determinate pe probe de

tratament termic, se extrag din tabelul 5, pagina 8, STAS 791 88, iar duritatea

maxim garantat a produselor livrate n stare laminat i n stare normalizat se

stabilete la nelegere ntre productor i beneficiar:

Tabelul 3

Marca

oelului

Felul

trat.

termic

Limita

de

curgere

R

p 0,2

N/mm

2

Rezistena

la rupere 2

R

m

N/mm

2

Alungirea

la rupere

A

5

, %,

min.

Gtuirea

la rupere

Z

***

,%,

min.

Reziliena

KCU300/2

J/cm

2

min.

33MoVCr11 CR 450 700 850 15 60 50

Tratamentul termic aplicat probelor se face conform tabelului 7, pagina 10,

STAS 791 88:

Tabelul 4

Marca

oelului

Clire I Clire II Revenire

Temperatura

de

austenitizare

la ncercarea

de clire

frontal

O

C

Temp.

O

C

Mediu

de rcire

Temp.

O

C

Mediu

de

rcire

Temp.

O

C

Mediu

de

rcire

33MoVCr11

840 -

870

ap, ulei ------ ------

540 -

680

ap,

ulei

850

Culoare de marcare, pentru marca oelului 33MoVCr11 albastru roz verde.

G. Masa piesei:

Masa piesei n stare finit este m

pies finit

= 4,24 kg.

Fig.1 Roata conjugata

2 Stabilirea formei i dimensiunilor semifabricatului

innd seama de forma piesei (simpl, complex), de dimensiunile relative

(mici, mari), i de materialul din care se execut piesa, se poate alege un semifabricat

laminat, forjat, matriat, turnat sau prelucrat mecanic.

ntr-un prim calcul preliminar dimensiunile semifabricatului s-au luat cu 2 - 5

mm/raz mai mari dect ale piesei.

Principalii indicatori la consumul de metal se calculeaz cu relaiile din [1] i sunt

urmtorii:

o norma de consum

o consumul specific

o coeficientul de utilizare a metalului

o procentul deeurilor de metale

Consumul specific reprezint cantitatea de materie prim, material care a fost

consumat la execuia unei uniti de produs finit.

Coeficientul de utilizare a metalului este indicele care arat gradul de nglobare

a unui metal n produsul finit i se determin cu relaia:

c

u

N

C

K = (5.36)[1]

n cazul cnd se urmrete modul de utilizare a unui metal n procesul

tehnologic n scopul cunoaterii pierderilor tehnologice, se calculeaz coeficientul de

utilizare tehnologic, cu relaia:

t

u

T

C

C

K = (5.37)[1]

unde: C

t

- consumul tehnologic

Procentul deeurilor de metal, rezult din relaia:

100

C

C C

D

t

u t

T

= (5.39)[1]

n ceea ce privete structura, norma de consum se compune din urmtoarele

elemente de baz:

consumul tehnologic

pierderile tehnologice

Se determin cu relaia:

b t c

C N + = (5.40)[1]

Consumul tehnologic reprezint cantitatea de materie prim, material sau

energie prevzut a se consuma pentru executarea unei uniti de produs.

p u t

C C + = (5.41)[1]

unde:

C

u

- consumul util, reprezint cantitatea net de metal ncorporat ntr-un

produs sau o pies, executat conform documentaiei tehnologice.

La calculul normei de consum se mai ine seama de urmtoarele:

- n cazul cnd capetele de fixare, capetele rezultate din indivizibilitatea

barelor ntr-un numr ntreg de semifabricate i abaterea pozitiv a barelor

cu lungimi fixe sau multiple pot fi ntrebuinate pentru prelucrarea altor

piese, nu se adaug la norma de consum;

- capetele oblice sau strivite ale barelor se adaug la norma de consum;

- se va ine cont de pierderile prin debitare de la suprafeele frontale ale

pieselor, conform tabelului (5.11) [1];

- dac lungimea semifabricatului nu permite folosirea lui drept capt de

fixare n dispozitivul de strngere al mainii de debitat, pierderile se adaug

la norma de consum.

Coeficientul de utilizare al materialului reprezint procentul de material ce

rmne n pies dup prelucrare. S-a calculat n valoare absolut cu relaia:

K

a

=

. SEMIFABRIC

PIES.

M

m

(3.19)[1]

a) Calculul volumului semifabricatului :

V

SEMIFABRICAT

= 10,5

2

5,5 = 1905 cm

3

b) Stabilirea densitii materialului de prelucrat :

MATERIAL

= 7,85 g / cm

3

c) Calculul masei semifabricatului :

M

SEMIFABRICAT

=

MAT.

V

SEMIFABRICAT

= 7,85 1905 = 14954 g = 14,954 kg

d) Calculul coeficientului absolut de utilizare :

K

U

=

M

m

100 % =

14,954

4,24

100 % = 28,35 %

Se constat c exist o pierdere raional de material.

Unde: m

pies finit

= 4,24 kg

Se alege un semifabricat forjat, fig. 2.

Fig.2 Semifabricat forjat

3 Stabilirea itinerariului tehnologic

Pentru realizarea piesei se aplic metoda analogic de stabilire a itinerariului

tehnologic prin care varianta de tehnologie propus este dup un model U.C.M.

Reia.

010 Tratament termic: mbuntire.

020 Strunjire cilindric exterioar degroare.

021 strunjire frontal curat, cota 30;

022 strunjire cilindric exterioar 192,5, pe lungime 30.

30

o

1

9

2

,

5

030 Gurire I, pe strung.

031 pregurire 16, pe lungime 35 - nfundat (burghiu 16,5 STAS 575

88/Rp 5);

032 gurire 22,75, pe lungime 35 nfundat (burghiu 22,75 STAS 575

88/Rp 5).

35

o

2

2

,

7

5

040 Strunjire cilindric exterioar i interioar finisare, prinderea I.

041 teire exterioar 1,5 x 45

0

;

042 teire interioar 1,5 x 45

0

;

043 strunjire cilindric exterioar 192,05, pe lungime 30;

044 strunjire cilindric interioar 24,95, pe lungime 35.

35

o

2

4

,

9

5

o

1

9

2

,

0

5

30

050 Retezare la lungime 23.

23

060 Strunjire finisare, prinderea II.

061 strunjire frontal curat, cota 20;

062 teire exterioar 1,5 x 45

0

;

063 teire interioar 1,5 x 45

0

.

20

070 Gurire II, 2 x M10 strpuns pe diametrul 65.

o 65

2xM10

2

0

080 Mortezare canal de pan

Dimensiuni canal de pan: b = 8

-0,015

-0,051

, t = 3,3

+0,2

0

, l = 20;

2

0

090 Danturare, cu freza melc modul (m = 3, z = 62, D

d

= 186, D

a

= 192 h9).

2

0

o 192h9

o 186

100 Tratament termic: clire i revenire nalt.

110 Rectificare rotund interioar, 25 H7 (

+0,021

0

), pe lungime 20.

o

2

5

H

7

20

120 Lcturie, ajustare, debavurare, marcare.

130 C.T.C. msurare principalele cote.

4 Alegerea mainilor-unelte i a S.D.V.-urilor

Pentru efectuarea operaiilor prevzute n itinerariul tehnologic se aleg

urmtoarele tipuri de maini:

strung normal cu vrf SN 400x1500;

main de gurit G 40;

main de mortezat Maag;

main de danturat cu frez melc FD 320A;

main de rectificat pentru interior - WMW SRU 240x800.

Pentru operaiile de strunjire se alege un strung universal SN 400x1500.

Caracteristicile tehnice principale ale strungului universal SN 400x1500, se

prezint n tabelul de mai jos:

Tabelul 5

Tipul

strungului

Caracteristici

principale

Turaia axului

principal,

rot/min

Avansul

longitudinal,

mm/rot

Avansul

transversal,

mm/rot

SN 400

h = 400 mm

L= 1500 mm

P = 7,5 kW

12; 15; 19; 24;

30; 38; 46; 58;

76; 96; 120;

150; 185; 230;

305; 380; 480;

600; 765; 955;

1200; 1500

0,06; 0,08; 0,10;

0,12; 0,14; 0,16;

0,20; 0,24; 0,028;

0,32; 0,40; 0,46;

0,56; 0,64; 0,80;

0,96; 1,12; 1,24;

1,60; 1,92; 2,24;

2,88; 3,52

0,012; 0,015;

0,018; 0,021;

0,024; 0,030;

0,036; 0,042;

0,048; 0,060;

0,072; 0,084;

0,096; 0,120;

0,144; 0,168;

0,192; 0,240;

0,288; 0,336;

0,384; 0,480;

0,516; 0,672;

0,680; 0,796;

0,812; 0,904;

1,012; 1,200;

1,36; 1,624;

2,024; 2,72

Din tabelul (2.1) [2], se alege o main de gurit vertical i universal, G 40,

ale crei caracteristici tehnice principale sunt urmtoarele:

Tabelul 6

Tipul

mainii

Caracteristici

principale

Turaia axului

principal, rot/min

Avansuri,

mm/rot

G40

D = 50 mm; S = 224

mm;

L = 315 mm; P = 3 kW

40; 56; 80; 112; 160;

224; 315; 450; 630;

900; 1250; 1800

0,10; 0,13; 0,19;

0,27; 0,32; 0,53;

0,75; 1,06; 1,5

Din tabelul (10.5), [2], se alege maina de mortezat, Maag, avnd urmtoarele

caracteristici tehnice principale:

Tabelul 7

Tipul

mainii

Diametrul

mesei,

mm

Lungimea

cursei,

mm

Puterea,

kW

Curse

duble pe

minut

Maag 800 300 4 14; 27; 48

Pentru rectificare rotund interioar, se alege din tab.(12.11) [2], o main de

rectificat WMW SRU 240x800, avnd urmtoarele caracteristici principale:

diametrul piesei de rectificat: - minim d = 15 mm;

- maxim d = 240 mm;

lungimea maxim de rectificat: L = 150 mm;

conul mainii: Morse 3;

dimensiunile discului de rectificat : - D = 90 mm;

- B = 25 mm;

puterea motorului de antrenare: - disc abraziv P

1

= 2 kW;

puterea motorului de antrenare: - pies P

2

= 0,5 kW;

numrul de rotaii pe minut: - piatr interior, n = 11000 rot/min;

- pies, n = 50.400 rot/min;

Pentru orientarea i fixarea piesei se folosesc urmtoarele dispozitive universale:

1. universal cu trei bacuri;

2. vrfuri de centrare;

3. menghine;

4. cap divizor;

5. mas rotativ.

Pentru verificarea piesei se utilizeaz urmtoarele instrumente de msurare:

- ubler la operaiile de: degroare, finisare;

- micrometre la operaiile de: rectificare, netezire;

- rugozimetre la operaiile de: verificarea rugozitii;

- calibre i tampon: pentru piulie.

Pentru achiere se prevd scule achietoare n construcie demontabil din

plcue de carburi metalice comandate la firma SANDVIK COROMAND.

Comandarea de scule achietoare se face respectnd urmtorii pai:

1) Stabilirea materialului pentru care se face comanda i a procedeului

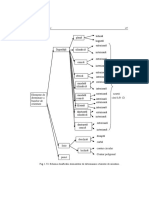

de prelucrare, figura 3;

Stabilirea materialului

- materialul din care se face

piesa este un:

Otel

Fonta

Neferos

- procedeele de prelucrare

sunt:

STRUNJIRE

GAURIRE

FREZARE

RECTIFICARE

Fig.3 Stabilirea materialului i a procedeului de prelucrare

2) Stabilirea tipului de prelucrare (degroare finisare) i alegerea

simbolului ISO pentru plcuele din carburi metalice, figura 4;

Alegerea placutelor din

carburi metalice

Degrosare

Finisare

P

P10

P30

M

M30

M10

K30

K10

K

P

P10

P30

M

M30

M10

K

K30

K10

Fig.4 Stabilirea tipului de prelucrare

3) Stabilirea condiiilor de prelucrare, figura 5;

Stabilirea conditiilor de

prelucrare

uoare

normale dificile

Fig.5 Stabilirea condiiilor de prelucrare

4) Stabilirea codului de comand dup firma SANDVIK COROMAND i

scrierea simbolului plcuelor achietoare.

n conformitate cu diagrama din ghidul COROGUIDE al firmei SANDVIK

COROMAND [15], echivalena plcuelor conform ISO este urmtoarea:

a) pentru degroare P 30 G 4035;

b) pentru finisare P 10 G 4015.

Pentru comand simbolul plcuei va fi SNMG 120468 P 10/GC 4015 care

conform COROGUIDE este:

S - ptrat;

N - negativ;

M - clasa de precizie medie;

G - cu gaur, are degajare, pentru fragmentare pe ambele

pri i nu are teitur;

l

0

= 12 mm, lungime plcu;

g = 4 mm, grosime plcu;

r = 0,8 mm, raza la vrf.

Pentru degroare comanda va fi n buci SNMG 120408 P 30/GC 4035.

5 Calculul tehnologic al adaosurilor de prelucrare i al dimensiunilor

intermediare

Relaiile i metodica de calcul al adaosului de prelucrare se prezint n [2], cu

raportare la figura 6.

.

.

D DD

D

D

T

A

A

A

A

S

T

A

S

A

A

A

T

s

0

,

5

0

,

5

0

,

5

0

,

5

0

,

5

0

,

5

0

,

5

s

m

a

x

m

i

n

(

n

o

m

n

o

m

n

o

mn

o

m

)

s

f

s

f

s

f

s

f

T

T

S

T

A

S

i

Fig. 6 Calculul dimensiunilor intermediare

Adaosul de prelucrare intermediar minim se calculeaz cu relaiile urmtoare:

a) pentru adaosuri simetrice (pe diametru) la suprafee exterioare i interioare

de revoluie:

2A

Cmin

= 2(R

Zp

+ S

P

) + C

2

P

2

+ (1.3) [2]

b) pentru adaosuri asimetrice, la suprafee plane opuse prelucrate n faze

diferite sau pentru o singur suprafa plan:

A

Cmin

= R

Zp

+ S

P

+

P

+

C

(1.5) [2]

unde:

A

c min

- adaosul de prelucrare minim, considerat pe o parte (raz) sau pe o

singur fa plan;

R

zp

- nlimea neregularitilor de suprafa rezultate la faza precedent;

S

p

- adncimea stratului superficial defect (ecruisat) format la faza

precedent;

C

- eroarea de aezare la faza de prelucrare considerat.

Calculul propriu-zis al adaosurilor de prelucrare, pentru suprafaa cilindric

192, se face considernd operaiile i fazele necesare prelucrrii n ordinea invers.

Pentru c adaosul de prelucrare este simetric, se utilizeaz relaiile din [2].

a) Pentru rectificare(operaia precedent este strunjirea ntr-o singur

etap)

R

Zp

= 25 m

S

P

= 0, (deoarece n cazul prelucrrii semifabricatelor care au fost supuse

la tratamente termochimice, din expresia adaosului de prelucrare se elimin

valoarea lui S

P

, n scopul pstrrii stratului tratat termochimic)

P

= 2.

C

l

C

C

= 0,1 m/mm, tab.(1.4), curbarea specific

l

C

= 20 mm

=>

P

= 2 0,1 20 = 4 m

La prelucrri ntre vrfuri nu se face verificarea aezrii, (

v

=0)

Adaosul minim pentru rectificare este:

2A

Cmin

= 2 (R

Zp

+

P

) = 2 (25 + 4) = 58 m

Din tabelul (7.19), [2], obinem tolerana pentru operaia precedent strunjire

conform clasei 6 de precizie:

T

p

= 300 m

Deci adaosul nominal pentru rectificare este:

2A

Cnom

= 2A

Cmin

+ T

p

= 58 + 300 = 358 m

Dimensiunea maxim dup strunjire (nainte de rectificare), va fi:

d

max

= 192 + 0,358 = 192,358 mm, se rotunjete

d

max

= d

nom

= 192,4 mm

d

min

= 192,4 - 0,300 = 192,1 mm

=> Operaia de strunjire se va executa la cota 192,4

-0,300

mm.

b) Strunjire(operaia precedent este forjarea)

R

Zp

= 300 m tab. (3.3) [2]

S

P

= 400 m tab. (3.3) [2]

=>

P

= centr.

2

c

2

+ tab. (1.3) [2]

unde:

c

= 2.

c

l

c

tab. (1.4) [2]

c

= 0,05 m/mm tab. (1.4) [2]

c

= 2 0,05 20 = 2 m

l

c

= 20 mm

=>

centr.

= 0,25 1 T

2

+ tab. (1.3) [2]

T = 4200 m tab. (3.1) [2]

=>

centr.

=0,25 1 4,200

2

+ = 1,079 mm = 1079 m

=>

P

=

2 2

2 1081 + = 1081 m

Adaosul de prelucrare minim pentru strunjire este:

=> 2A

Cmin

= 2 (R

Zp

+ S

p

) +2.

P

=2 (300 + 400) + 2 1081= 3562 m

Din tabelul (3.1), se obine abaterea inferioar A

i

, la diametrul semifabricatului

frjat:

A

i

= 3 mm

Adaosul nominal calculat pentru strunjire, este:

=> 2A

Cnom

= 2A

Cmin

+ A

i

= 3,562 + 3= 6,562 mm

Dimensiunea nominal a barei forjate se calculeaz:

d

nom.sf.

= d

max

+ 2A

Cnom

= 192,4 + 6,562 = 198,96 mm

Se alege un semifabricat forjat, cu diametrul standardizat:

210

+2,5

-3,0

mm

c) Calculul adaosului de prelucrare pentru suprafaa frontal, L = 20

(mm)

Suprafeele frontale de capt se prelucreaz prin strunjire, (operaia precedent

este debitarea cu cuit de strung).

Din tabelul (3.6) [2] se extrag:

R

Zp

+ S

p

= 0,2 mm

=>

P

= 0,045 D = 0,045 192 = 8,64 mm, neperpendicularitatea

captului barei fa de axa semifabricatului

Din tabelul (3.6), se extrage abaterea inferioar la lungimea barei debitate:

A

i

= 0,4 mm

=> Adaosul minim calculat este:

2A

Cnom

= 2A

Cmin

+ A

i

= 17,68 + 0,4 = 18,08 mm

unde:

2A

Cmin

=2 (R

Zp

+ S

p

) + 2

P

= 2 0,2 + 2. 8,64 = 17,68 mm

Dimensiunea nominal pentru debitare este:

L

nom

= 20 + 18,08 = 38,08 mm; se rotunjete,

=> L

nom

= 55 mm

La debitare se va respecta cota: 55 0,4 mm

Valoarea efectiv a adaosului nominal este:

2A

Cnom

= 55 20 = 35 mm

Pentru fiecare suprafa frontal adaosul este:

A

Cnom

= 17,5 mm

6 Calculul tehnologic al regimurilor de achiere

Nivelul de calcul al parametrilor regimurilor de achiere s-a aplicat pentru

urmtoarele trei operaii tehnologice:

1) strunjire cilindric exterioar, de degroare de la D

0STAS

= 210 mm la D

p

=

= 192,5 mm;

2) gurire pe strung la diametrul d = 16 mm;

3) mortezare canal de pan;

4) danturare cu frez melc modul.

Calculul tehnologic al regimurilor de achiere pentru cele trei operaii se face cu

relaiile din [1] i [2].

a) Strunjire degroare

Date iniiale de calcul:

D

0STAS

= 190 mm, diametrul piesei nainte de prelucrare;

D

p

= 185 mm, diametrul piesei prelucrate.

Se calculeaz:

- adncimea de achiere la strunjirea longitudinal, t (mm):

t

L

=

2

D D

P 0STAS

= 8,75 mm

- numrul de treceri n

t

:

n

t

= 3

- adaosul de prelucrare, a

p

(mm):

a

p

= 2,9 mm

Se impune obinerea unei rugoziti de 6,3 m, strunjirea se execut pe un

strung SN 400x1500, cu un cuit armat cu plcu din carburi metalice, P30 (grupa de

utilizare), avnd =60

0

;

s

=15

0

; r

=1 mm, faa de degajare plan cu =0

0

i seciune

transversal a corpului cuitului =20x20 mm

2

.

- avansul pentru strunjirea de degroare, se alege din tabelul (2.30) [2]:

f

L

= f

T

= 1,21 mm/rot,

avans ce se poate realiza la strungul SN 400x1500, tabelul (1.30) [2].

- viteza economic de achiere, se calculeaz cu formula:

v

n

y x m

v

p

K

200

HB

f t T

C

v

v v

|

.

|

\

|

= [m/min] (1.3)[2]

unde:

- C

v

- coeficient funcie de caracteristica materialului de prelucrat i

materialul sculei achietoare cu rcire;

- C

v

= 32,4; x

v

= 0,15; y

v

= 0,40; n=1,5;

tab.(2.4)[2] pentru oel carbon cu HB = 185;

- x

v

, y

v

, n - exponenii adncimii de achiere, avansului i duritii,

tab.(2.4)[2];

- T = 120 min - duritatea sculei achietoare;

- m = 0,2 - exponentul durabilitii, tab.(2.3)[2];

- t = 8,75 mm - adncimea de achiere;

- f = 1,21 mm/rot - avansul de achiere;

- k

v

= k

1

. k

2

. k

3

. k

4

. k

5

. k

6

. k

7

. k

8

. k

9

;

- k

1

k

9

. - coeficieni cu valori prezentate n continuare

Cuit cu seciunea 20 x 20 mm

2

: A

Seciune transversal

= 400 mm

2

= 0,04 - pentru oel 33MoVCr11

k

1

- coeficient funcie de influena seciunii transversale:

1

20x30

q

k |

.

|

\

|

= tab.(2.4)[2] 0,984

20x30

400

k

0.04

1

= |

.

|

\

|

=

k

2

- coeficient funcie de unghiul de atac principal:

0

2

45

k

|

|

.

|

\

|

= tab.(2.6)[2] 0,878

60

45

k

0.45

2

= |

.

|

\

|

=

unde: = 0,45 - exponent funcie de materialul cuitului P30

k

3

- coeficient funcie de unghiul de atac secundar:

0,09

S

2

a

k

|

|

.

|

\

|

= tab.(2.7)[2] 1

15

15

k

0.09

2

= |

.

|

\

|

=

unde: a = 15

k

4

- coeficient funcie de influena razei de racordare a vrfului cuitului:

4

2

r

k |

.

|

\

|

= tab.(2.9)[2] 0,933

2

1

k

0.1

4

= |

.

|

\

|

=

unde: = 0,1 - pentru degroare

k

5

= 1,32 ; tab.(2.11)[2]

k

6

= 1; tab.(2.12)[2]

k

7

= 1; oel fr under

k

8

= 0,9 ; pentru forma plan a suprafeei de degajare

k

v

= 0,9840,87810,9331,32110,91= 0,958

Viteza de achiere va fi :

m/min 9,35 0,958

200

185

1,21 8,75 120

32,4

v

1.5

0,40 0,15 0.2

=

|

.

|

\

|

=

Se calculeaz turaia piesei:

rot/min 15,46

192,5

9,35 1000

D

v 1000

n

p

=

=

Se recomand n < 800, pentru degroare.

Se alege imediat turaia inferioar sau superioar din gama de turaii a M.U.

SN 400x1500:

n = 20 rot/min, turaie aleas din gama M.U. SN 400x1500

Recalcularea vitezei reale:

m/min 12,095

1000

20 192,5

1000

n D

v

p p

=

=

=

viteza de avans v

f

= n f = 20 1,21 = 24,2 mm/min

Se calculeaz forele de achiere tangenial, respectiv radial cu formulele:

F

z

= ( )

Fz

n y x

Fz

K HB f t C

z Fz Fz

[daN] (1.6) [2]

F

y

= ( )

Fy

n y X

Fy

K HB f t C

y Fy Fy

[daN] (1.7) [2]

C

Fz

, C

Fy

, coeficieni dai n tabelul (1.18)[2], funcie de materialul de prelucrat:

- C

Fz

= 5,14; C

Fy

=0,045;

x

Fz

, x

Fy

, y

Fz

, y

Fy

, exponeni funcie de materialul de prelucrat, extrai din tabelul

(2.19)[2]:

- x

Fz

= 1; x

Fy

= 0,75; y

Fz

= 0,9; y

Fy

= 0,75;

n

z

, n

y

, exponeni funcie de materialul de prelucrat, tabelul (2.20):

- n

z

= 0,55; n

y

= 1,3;

Coeficienii globali de corectare a forelor de achiere K

Fz

, K

Fy

, se determin cu

relaiile:

K

Fz

= K

nz

K

z

K

rz

K

hz

K

z

(1.8) [2]

K

Fy

= K

ny

K

y

K

ry

K

hy

K

y

(1.9) [2]

unde:

K

nz

,

K

ny

, coeficieni de corecie funcie de materialul de prelucrat, tabelul (2.21)

[2]

- K

nz

= K

ny

= 1;

K

z

, K

y

, coeficieni de corecie funcie de unghiul de atac principal, tabelul

(2.22):

- K

z

= 0,96; K

y

= 0,87;

K

rz

, K

ry

, coeficieni funcie de raza de rotunjire de la vrf, tabelul (2.23) [2]:

K

rz

= 0,952

2

1

2

r

0,07 0,07

= |

.

|

\

|

= |

.

|

\

|

K

rz

= 0,87

2

1

2

r

0,2 0,2

= |

.

|

\

|

= |

.

|

\

|

K

z

, K

y

, coeficieni funcie de unghiul de degajare, tabelul (2.24) [2]:

- K

z

= 1; K

y

= 1;

K

hz

, K

hy

, coeficieni funcie de uzura pe faa de aezare, tabelul (2.25) [2]:

- K

hz

= 0,98; K

hy

= 0,82;

K

Fz

= 1 0,96 0,952 1 0,98 = 0,895

K

Fy

= 1 0,87 0,87 1 0,82 = 0,62

Se obin componentele forei de achiere:

F

z

= 5,14 8,75

1

1,21

0,9

192,5

0,55

0,895 = 862,45 daN

F

y

= 0,045 8,75

0,75

1,21

0,75

192,5

1,3

0,62 = 152,74 daN

Puterea de achiere se calculeaz cu:

P

a

=

6120

v F

a z

[kw] (2.10) [2]

P

a

= 1,704

6120

12,095 862,45

=

kw 4,9 kW

Se consider maina unealt S3 are randamentul = 0,7, astfel se verific

puterea motorului:

P

Mu

= 7 0,7 = 4,9 kw

P

a

P

Mu

.

Momentul de torsiune rezultant, se calculeaz cu:

M

t

=

2000

D F

p z

[daNm]

M

t

= 83,01

2000

192,5 862,45

=

daNm

b) Gurire pe strung

Date iniiale de calcul:

diametrul de prelucrat, d = 16 mm;

lungimea de prelucrat, l = 35 mm.

Pentru prelucrarea gurilor cu o lungime l 10D, se alege din STAS 575 98,

tipul de burghiu din Rp 5, pentru prelucrarea materialului: - oel 33MoVCr11.

Parametri principali ai geometriei prii achietoare, a burghiului elicoidal, sunt :

unghiul la vrf, 2

0

= 120

0

, funcie de materialul de prelucrat, conform

tabelului (12.11)[2];

unghiul de aezare

0

= 10

0

, tabelul (12.11)[2];

durabilitatea economic T = 20 min, tabelul (12.6)[2];

adncimea de achiere (pentru gurire n plin), t = d / 2 = 16/2 = 8 mm;

Avansul de achiere (pentru gurire-n plin), f, mm:

f = K

s

C

s

D

0,6

[mm/rot] (3.1)[2]

unde:

K

s

= 0,8, coeficient de corecie, funcie de lungimea gurii, pentru l > 3D;

C

s

=0,063, coeficient de avans, tabelul (12.9)[2];

D = 16 mm, diametrul burghiului.

f = 0,8 0,063 16

0,6

= 0,266 mm/rot

se alege avansul f = 0,28 mm/rot

Viteza de achiere la gurire, v

p

, m/min:

v

p

=

p

v v

v

v

x y m

z

v

K

t f T

D C

[m/min] (12.13)[2]

Valorile coeficienilor C

v

i ale exponenilor z

v

, y

v

, m, sunt date-n tabelul

(12.22)[2].

Pentru f 0,2 mm/rot, se aleg:

C

v

= 7; z

v

= 0,4; m= 0,2; y

v

= 0,5;

Coeficientul de corecie K

vp

, este produsul coeficienilor dai n tabelul

(12.23)[2], ce in seama de factorii ce influeneaz procesul de burghiere:

K

vp

= K

Mv

K

Tv

K

lv

K

sv

(12.9)[2]

unde :

K

Mv

, coeficient funcie de materialul de prelucrat;

K

Tv

, coeficient funcie de raportul durabilitii reale i recomandate

T

r

/ T;

K

sv

, coeficient funcie de starea oelului;

K

lv

, coeficient funcie de lungimea gurii i diametrul de prelucrat;

Toi coeficienii se extrag din tabelul (12.23)[2], avnd urmtoarele valori:

K

Tv

= 1; K

lv

= 0,5; K

sv

= 1; K

Mv

= 0,644;

K

vp

= 1 0,5 1 0,644 = 0,322

Se calculeaz viteza de achiere :

v

p

= 7,092 0,322

0,28 20

16 7

0,5 0,2

0,4

=

m/min

Turaia sculei achietoare la gurire n, rot/min:

n = 141,1

16

7,092 1000

D

v 1000

=

rot/min

Valoarea obinut se pune de acord cu turaiile mainii - unelte, tabelul

(3.22)..(3.33)[2], pe care se face prelucrarea alegndu-se turaia imediat

inferioar sau superioar dac nu s-a depit

v

< 5%.

- se alege n = 120 rot/min, din gama de turaii ale mainii-unelte SN 400x1500.

Se calculeaz-n continuare viteza real de achiere:

v

r

= 6,032

1000

120 16

1000

n D

=

=

m/min

Viteza de avans va avea expresia:

v

f

= n f = 120 0,28 = 33,6 mm/min

Fora principal de achiere i momentul la burghiere, se calculeaz cu formula:

F = C

F1

D

xF

yF

HB

n

[daN] (12.12)[2]

M = C

M1

t

zF

f

yF

HB

n

[daNcm] (12.13)[2]

Coeficienii i exponenii forei i momentului de achiere se dau n

tabelul(12.38)[2], astfel:

x

F

= 1,10; y

F

= 0,7; C

F

= 65; HB = 143;

x

M

= 0,78; y

M

= 0,74; C

M

= 5,3;

F = 65 16

1,1

0,28

0,7

0,84 = 473 daN

M = 5,3 16

0,78

0,28

0,74

1,08 = 19,4 daN.cm

Puterea la gurire, P, kw:

P

c

=

71620 1,36

n M

t

[kw] (12.20)[2]

P

c

= 0,0236

71620 1,36

120 19,4

=

kw

unde:

M

t

, momentul de torsiune la gurire;

n, turaia burghiului, sau a piesei.

Puterea total verificarea motorului:

P

c

= 0,0236 kw

MU

= 0,85 , randamentul mainii unelte SN 400x1500

P

c

/

MU

= 0,03 kw P

Me

= 7,5 kw

c) Mortezare canal de pan

Scula: cuit de mortezat armat cu plcu din oel rapid

Adncimea de achiere, t

2

= 3,3 mm.

Seciunea transversal a cuitului 20x30 mm

2

, =45

0

,

s

=10

0

, =20

0

, =0

0

,

R=30 mm, r

=2 mm, se admite uzura h

=2 mm, pe faa de aezare, iar lungimea n

consol a cuitului este l

c

= 2,5 . l

1

.

Pentru =45

0

i t=8 mm, n tabelul (4.1)[1] se recomand valoarea avansului

pentru mortezare:

f = 1,4 mm/c.d.

Viteza economic de achiere v

e

, se calculeaz:

v

e

=

v v v

y x m

v v

f t T

K C

[m/min] (4.1)[1]

C

v

, x

v

, y

v

, m

v

, coeficient i exponeni funcie de materialul de prelucrat, felul

prelucrrii i materialul cuitului, tabelul (4.4)

T= 60 min, tabelul (1.16), durabilitatea economic a cuitului de mortezat

K

v

, coeficient global de corectare a vitezei de achiere, se calculeaz cu relaia:

K

v

=K

T

.K

m

.K

.K

s

.K

r

.K

h

.K

.K

ss

(4.2)[1]

unde:

- K

T

, coeficient funcie de durabilitatea sculei, tabelul (4.5)

- K

m

, coeficient funcie de materialul de prelucrat, tabelul (4.5)

- K

, coeficient funcie de unghiul de atac principal , tabelul (4.5)

- K

s

, coeficient funcie de unghiul de atac secundar

s

, tabelul (4.5)

- K

r

, coeficient funcie de raza de rotunjire r a sculei, tabelul (4.5)

- K

h

, coeficient funcie de uzura pe faa de aezare, tabelul (4.5)

- K

, coeficient funcie de seciunea capului cuitului, tabelul (4.5)

- K

ss

, coeficient funcie de starea suprafeei semifabricatului, tabelul (4.5)

K

T

= 1,19; K

m

=1; K

=1; K

s

=1;

K

r

=0,97; K

h

=1; K

=0,93; K

ss

=1;

K

v

= 1,19 .1.1.1.0,97.1. 0,93. 1 .1= 1,0735

Avansul ales se corecteaz cu un coeficient K

s

, unde:

K

s

=1,1.1,15.0,8.1= 1,012 (4.3)[1]

f = 1,4 .1,012 =1,4168 mm/c.d.

C

v

= 20,2; x

v

=0; y

v

=0,66; m

v

=0,25;

Viteza economic de achiere va fi:

v

e

= 6,19

1,4168 8 60

1,0735 20,2

0,66 0 0,25

=

m/min

Lungimea cursei l, se calculeaz:

l= L+L

i

+L

e

[mm]

unde: L= 20 mm

L

i

+L

e

= 35 mm, tabelul (4.3), depirea cuitului la mortez

l = 35 + 20 = 55 mm

Numrul de curse duble pe minut:

n

cd

=

( )

lg

e

n 1 l

v 1000

+

[c.d./min] (4.4)[1]

unde:

n

lg

, raportul dintre viteza de lucru i cea de mers n gol, n

lg

=0,8

n

cd

=

( )

62,53

0,8 1 55

6,19 1000

=

+

c.d./min

Din cartea mainii, se alege n

cd

= 48 c.d./min.

Viteza de achiere efectiv va fi:

v

a

=

( )

( )

4,752

1000

48 0,8 1 55

1000

n n 1 l

cd lg

=

+

=

+

m/min

Se calculeaz fora principal de achiere:

F

z

=

z

z

F

z

F

z

F

y x

F

K f t C [daN] (4.7)[1]

C

Fz

, x

Fz

, y

Fz

, coeficient i exponeni n funcie de materialul de prelucrat, felul

prelucrrii i materialul sculei, tabelul (4.6)

C

Fz

=214; x

Fz

=1; y

Fz

=1;

K

Fz

, coeficient de corectare a forei de achiere

K

Fz

= K

mz

.K

z

.K

rz

.K

hz

.K

z

(4.9)[1]

Valorile coeficienilor K

mz

,

K

z

,

K

rz

,

K

hz

,

K

z

, date-n tabelul (4.7) astfel:

K

mz

=1; K

z

=1; K

rz

=0,96;

K

hz

=0,83; K

z

=1;

K

Fz

=1.1.0,96.1.1= 0,96

Fora de achiere principal va fi:

F

z

= 214 . 8

1

. 1,4168

1

. 0,96 = 2328,5 daN

Puterea de achiere la mortezare:

P

a

=

6120

v F

a z

[kw] (1.10)[1]

P

a

= 1,8

6120

4,752 2328,5

=

kw

Se cunoate puterea mainii de mortezat, MAAG:

P

M

= 4 kw; cu randamentul =0,8

2,25

0,8

1,8

= kw P

Me

d) Danturare prin frezare cu freza melc modul

Piesa de prelucrat: - roat conjugata, material 33MoVCr11,

r

=80 daN/mm

2

,

danturare pe maina de danturat cu frez melc, FD 320A.

Elemente iniiale :

- z

p

= 62 dini, numrul de dini al piesei

- m = 3, modulul roii melcate

- B = 20 mm, limea roii melcate

- R

a

=3,2 m,

- clasa de precizie 7 JC

- dup frezare dantura se finiseaz prin rectificare la R

a

=0,8 m

- se alege din STAS 3092 2/96 Rp3, funcie de clasa de precizie a roii

pies, freza melc II3A

- D

s

= 80 mm, diametrul exterior al frezei melc

- k = 3, numrul de nceputuri al frezei

-

d

=2

0

25

- z =12, numrul de dini al frezei

Avansul vertical f

v

mm/rot, se alege funcie de materialul de prelucrat, nodulul i

puterea mainii :

f

v

=2,8 mm/rot tab. (5.4)[1]

Durabilitatea frezei melc :

T =240 min tab. (5.3)[1]

Se calculeaz viteza de achiere, cu relaia (7.1)[12] :

v

a

= 30,5

2,8 240

312

f T

312

0,5 0,33 0,5

v

0,33

=

m/min

Se calculeaz turaia frezei, din (7.1)[12], cu relaia :

N

f

= 121,35

80

30,5 1000

D

v 1000

s

a

=

rot/min

Se adopt turaia, n

s

=120 rot/min, existent la maina FD 320A (grafic din

figura 7.5 [1]).

Se recalculeaz viteza de achiere :

v

a

= 30,16

1000

120 80

1000

n D

s s

=

=

m/min

Se calculeaz viteza de avans, cu relaia (7.13)[12] :

V

f

= 5,42 2,8

62

1 120

f

z

k n

v

p

s

=

mm/min

Cea mai apropiat vitez existent la main este, v

f

= 5 mm/min, tabelul

(7.1)[1].

Se recalculeaz avansul vertical :

f

v

= 2,583

1 120

62 5

k n

z v

f

p f

=

mm/rot

Din tabelul (5.1)[1], se mai extrag :

- avansul de prelucrare pe flanc, A

f

= 0,45 mm

- avansul de prelucrare la degroare cu freza melc modul A

d

=.m/2 - 2.A

f

= 3,8

mm, (dup diametrul de divizare)

- avansul de prelucrare la degroare, dup direcia radial A

r

= 2,2.m =

= 6,6 mm

7 Calculul tehnologic al normelor tehnice de timp

Norma tehnic de timp este durata necesar pentru executarea unei operaii n

condiii tehnico-economice determinate i cu folosirea cea mai raional a tuturor

mijloacelor de producie.

n norma tehnic de timp intr o sum de timpi, astfel:

n

t

t t t t T

pi

d on a b u

+ + + + = [min] (12.1) [1]

unde:

T

u

timpul normat pe operaie;

t

b

timpul de baz (tehnologic, de main);

t

a

timpul auxiliar;

t

on

timp de odihn i necesiti fireti;

t

d

timp de deservire tehnico-organizatoric;

t

pi

timp de pregtire-ncheiere;

N lotul de piese care se prelucreaz la aceeai main n mod continuu.

Suma dintre timpul de baz i timpul auxiliar se numete timp efectiv sau timp

operativ. Algoritmul pentru calculul normei de timp, se gsete n [1].

Timpul de baz se poate calcula analitic cu relaia:

i

n f

L L L

t

2 1

b

+ +

= [min] (12.2)[1]

unde:

L lungimea de prelucrare, [mm];

L

1

lungimea de angajare a sculei, [mm];

L

2

lungimea de ieire a sculei, [mm];

i numrul de treceri;

n numrul de rotaii pe minut;

f avansul, [mm/rot].

a) Strunjire degroare

Timpul de baz t

b,

se determin cu relaia (3.12)[1], avnd n vedere i schema

de calcul din figura 7:

l

d

d

d

l l l

1 2 k

1

2

k x

y

x

Fig. 7 Strunjire degroare

t

b

=

( )

n f

0,5......7

tg

t

l

+ +

[min] (3.12)[1]

Avem:

n = 20 rot/min, turaia piesei;

f = 1,21 mm/rot, avansul;

v

f

= n x f = 24,2 mm/min, viteza de avans;

l = 150 mm, lungimea suprafeei prelucrate;

t = 2,5 mm, adncimea de achiere.

t

b

= 6,58

24,2

8 1,44 150

=

+ +

min

Timpul ajuttor pentru prinderea i desprinderea piesei, t

a

, tab.(3.68)[1]:

min 1,7 0,45 0,25 0,1 0,9 t t t t t

a4 a3 a2 a1 a

= + + + = + + + =

Timpul de deservire tehnic, t

dt

, tab.(3.79)[1]:

min 0,1645

100

6,58 2,5

t

100

2,5

t

b dt

=

= =

Timpul de deservire organizatoric, t

do

, tab.(3.79)[1]:

min 0,066

100

t 1

t

b

do

=

=

Timpul de odihn i necesiti fireti, t

on

, tab.(3.80)[1]:

( )

min 0,083

100

1 t t

t

b a

on

=

+

=

Timpul de pregtire-ncheiere, T

pi

, tab.(3.65)[1]:

T

pi

= 18 min

Lotul de piese: n = 15 buc.

Norma de timp la strunjire degroare:

10,394

n

T

t t t t t T

pi

dt do on a b u

= + + + + + = min

b) Gurire pe strung

Timpul de baz t

b,

se determin cu relaia (5.1)[1], avnd n vedere i schema

de calcul din figura 8:

Date iniiale :

d = 16 mm;

l = 182 mm;

n = 120 rot/min;

f = 0,28 mm/rot.

f

n

D

D1

l

Fig. 8 Gurire pe strung

Timpul de baz, t

b

, tabelul (7.2) [1], va fi:

4,73 1

120 0,28

2,5 6,5 150

i

n f

l l l

t

3 2 1

b

=

+ +

=

+ +

= min

Unde: l = 150 mm

l

1

= 1,5

ctg

d

+ = 6,5 mm

l

2

=(0,54) = 2,5 mm

Timpul ajuttor pentru prinderea i desprinderea piesei, t

a

, tab.(7.50)[1]:

min 1,35 0,40 0,15 0,65 0,15 t t t t t

a4 a3 a2 a1 a

= + + + = + + + =

Timpul de deservire tehnic, t

dt

, tab.(7.54)[1]:

min 0,2365

100

4,73 5

t

100

5

t

b dt

=

= =

Timpul de deservire organizatoric, t

do

, tab.(7.54)[1]:

( )

min 0,061

100

t t 1

t

b a

do

=

+

=

Timpul de odihn i necesiti fireti, t

on

, tab.(7.55)[1]:

( )

min 0,213

100

3,5 t t

t

b a

on

=

+

=

Timpul de pregtire-ncheiere, T

pi

, tab.(7.1)[1]:

T

pi

= 19 min

Lotul de piese: n = 10 buc.

Norma de timp la gurire pe strung:

8,5

n

T

t t t t t T

pi

dt do on a b u

= + + + + + = min

c) Mortezare canal de pan

- n= 48 c.d./min, numrul de curse duble;

- f=1,42 mm/c.d., avansul pe curs dubl.

Limea canalului este egal cu limea cuitului:

- b=8 mm

Timpul de baz se calculeaz cu relaia de mai jos, cu raportare la figura 9:

t

b

= 0,085

1,42 48

5,8

f n

h h

1

=

+

min

unde:

h= 3,3 mm, adncimea canalului;

h

1

=2,5 mm, distana de intrare a cuitului.

v

v

s

l

l

l

L

B

1

2

L

l

Fig. 9 Mortezare canal de pan

Timpul ajuttor pentru prinderea i desprinderea piesei, t

a

, tab.(8.18):

min 2,39 0,70 0,21 1,25 0,23 t t t t t

a4 a3 a2 a1 a

= + + + = + + + =

Timpul de deservire tehnic, t

dt

, tab.(8.28):

min 0,00425

100

0,085 5

t

100

5

t

b dt

=

= =

Timpul de deservire organizatoric, t

do

, tab.(8.28):

( )

min 0,0247

100

t t 1

t

b a

do

=

+

=

Timpul de odihn i necesiti fireti, t

on

, tab.(8.29):

( )

min 0,0618

100

2,5 t t

t

b a

on

=

+

=

Timpul de pregtire-ncheiere, T

pi

, tab.(8.2):

T

pi

= 11+6+ 3=20 min

Lotul de piese: n = 15 buc.

Norma de timp la mortezare canal de pan:

3,814

n

T

t t t t t T

pi

dt do on a b u

= + + + + + = min

d) Danturare prin frezare cu freza melc modul

Schema de calcul al timpului de baz se prezint n figura 10:

Fig. 10 Danturare prin frezare cu frez melc modul

Se dau :

m = 3 mm, modulul;

z = 62, numrul de dini al roii dinate;

l = B = 20 mm, limea roii dinate;

Timpul de baz t

b

, se calculeaz cu relaia (10.3) [12], pentru degroare :

t

bd

=

( ) ( )

3,38

3 120 2,8

62 35 20

k n f

z l l

f

1

=

+

=

+

min

unde :

l

1

= ( ) ( ) 35 6,6 192 6,6 h D h = = mm

D = m .z + 2m = 192 mm

h = m + 1,2.m= 6,6 mm

Timpul de baz pentru finisare, t

bf

,:

t

bf

= 1,5 min

Timpul de baz total, t

b

:

t

b

= t

bd

+ t

bf

= 3,38 + 1,5 = 4,88 min

Timpul de pregtire ncheiere, T

pi

, tab.(10.1):

T

pi

= 43 min

Lotul de piese: n = 15 buc.

Timpul de deservire tehnic, t

dt

, tab.(10.28):

min 0,122

100

4,88 2,5

t

100

2,5

t

b dt

=

= =

Timpul de deservire organizatoric, t

do

, tab.(10.28):

( )

min 0,1443

100

t t 1

t

b a

do

=

+

=

Timpul de odihn i necesiti fireti, t

on

, tab.(10.29):

( )

min 0,433

100

3 t t

t

b a

on

=

+

=

Norma de timp la danturare cu freza melc modul:

10,91

n

T

t t t t t T

pi

dt do on a b u

= + + + + + = min

8 Calculul costului de producie al piesei roat conjugata

n vederea calculrii ct mai exacte a costului de producie, se va ine cont de

urmtoareledateietape:

- Pre achiziionare semifabricat P

semif

[RON /kg];

- Greutatea semifabricatului G

semif.

[kg];

- Costul semifabricatului, C

semif.

= P

semif

G

semif.

[RON];

- Salariul pe or al operatorului S

op

= 6 [RON/or] acesta se

nmulete cu un coeficient k = 0,85;

- Norma de timp pe operaii N

t op

[ore];

- Costul manoperei - C

manopera

= S

op

k N

t op

[RON];

- CAS salarii directe C

CAS

= 22 % C

manopera

[RON];

- Cota pentru omaj C

omaj

= 5 % C

manopera

[RON];

- Cota pentru sntate C

sntate

= 7% C

manopera

[RON];

- Regia seciei - C

regie

= (150 - 700)% C

manopera

[RON];

- Costul de fabricaie C

pies

= C

semif.

+ C

manopera

+ C

CAS

+ C

omaj

+ C

regie

+

C

sntate

[RON]

- Rata de profit - n = 15 %

- Preul de producie - P

producie

= C

pies

(1+ n/100) [RON]

- TVA = 19 % C

pies

- Preul cu TVA - P

TVA

= P

producie

(1+TVA/100) [RON]

Modelul de calcul se face pe o singur operaie.

Practic ns se calculeaz manopera la toate operaiile i apoi se aplic

cheltuieliledelapuncteleurmtoare.

FIA DE CALCUL A COSTULUI DE FABRICAIE

Denumire produs: roat conjugata

Material: 33MoVCr11

- Pre achiziionare semifabricat P

semif

= 5,7 RON/kg;

- Greutatea semifabricatului G

semif.

= 14,954 kg;

- Costul semifabricatului, C

semif.

= P

semif

G

semif.

= 85,2378 RON;

- Salariul pe or al operatorului S

op

= 5,1 RON /or;

- Norma de timp pe operaii N

t op

= 7,75 ore;

- Costul manoperei - C

manopera

= S

op

N

t op

= 39,525 RON;

- CAS salarii directe C

CAS

= 22 % C

manopera

= 8,695 RON;

- Cota pentru omaj C

omaj

= 5 % .C

manopera

= 1,976 RON;

- Cota pentru sntate C

sntate

= 7 % C

manopera

= 2,766 RON;

- Regia seciei - C

regie

= (150 - 700)% C

manopera

= 118,57 RON;

- Costul de fabricaie

- C

pies

= C

semif.

+ C

manopera

+ C

CAS

+ C

omaj

+ C

sntate

+ C

regie

= 256,77 RON;

- Rata de profit - n = 15 %

- Preul de producie - P

producie

= C

pies

(1+ 0,15/100) = 257,15 RON;

- TVA = 19 %

- Preul cu TVA - P

TVA

= P

producie

(1+TVA/100) = 306 RON;

Costul piesei Roat conjugata, va fi deci:

C

pies

= 306 RON = 3,060,000 lei = 86,19 EUR, la cursul de zi 1 EUR = 3,55

RON.

S-ar putea să vă placă și

- Regimuri de CalculatDocument45 paginiRegimuri de CalculatvaseaÎncă nu există evaluări

- Proiect ValiDocument22 paginiProiect ValiAlin PetcuÎncă nu există evaluări

- Bucsa GhidareDocument5 paginiBucsa GhidareElena LascuÎncă nu există evaluări

- Tehnologia Fabricarii ProduselorDocument77 paginiTehnologia Fabricarii ProduselorMuadDibPaul33100% (1)

- Proiect Presa Cu GenunchiDocument42 paginiProiect Presa Cu Genunchitimy911Încă nu există evaluări

- Proiect PSA 4TcmDocument30 paginiProiect PSA 4Tcmpill strigÎncă nu există evaluări

- TDP - Indrumator de Proiectare - Cap 2 - 1Document22 paginiTDP - Indrumator de Proiectare - Cap 2 - 1RUN IXÎncă nu există evaluări

- Tcm-Proiect FinalDocument69 paginiTcm-Proiect FinalrazvanÎncă nu există evaluări

- Adaos de Prelucrare ArboreDocument4 paginiAdaos de Prelucrare ArboreDragoș GlițaÎncă nu există evaluări

- Stanta de DecupatDocument27 paginiStanta de Decupatbambucha90Încă nu există evaluări

- Poiect PinionDocument69 paginiPoiect PinionAdrian Cotescu100% (1)

- Proiect PSADocument20 paginiProiect PSAMihali RazvanÎncă nu există evaluări

- Determinarea Fortei Necesare La Decupare, PerforareDocument19 paginiDeterminarea Fortei Necesare La Decupare, PerforareVladimir ComsaÎncă nu există evaluări

- Tehnologia de Prelucrare Cu Electrod MasivDocument11 paginiTehnologia de Prelucrare Cu Electrod MasivherleagheorgheÎncă nu există evaluări

- Honuire + Vribrohonuire IDocument7 paginiHonuire + Vribrohonuire IMiorita_13Încă nu există evaluări

- Cap.3-Part2 v1Document36 paginiCap.3-Part2 v1Vladut BZVÎncă nu există evaluări

- ElectroeroziuneDocument15 paginiElectroeroziuneVladimir Comsa100% (1)

- TFP ProiectDocument21 paginiTFP Proiectraadu_mbmÎncă nu există evaluări

- Proiect TCM Arbore Din Cutia de Viteze A StrunguluiDocument55 paginiProiect TCM Arbore Din Cutia de Viteze A StrunguluiMădălin GrecuÎncă nu există evaluări

- Proiectarea Sculelor AschietoareDocument22 paginiProiectarea Sculelor AschietoareJessica PerryÎncă nu există evaluări

- Menghina Cu Surub Rotator Si Falca MobileDocument18 paginiMenghina Cu Surub Rotator Si Falca MobileAndrei StefanÎncă nu există evaluări

- TPR 2Document26 paginiTPR 2Iulian Abuzuloaie100% (5)

- Proiect BrosaDocument17 paginiProiect BrosaVitaliy ScripnicÎncă nu există evaluări

- Proiect: Alegerea Criteriala A MaterialelorDocument10 paginiProiect: Alegerea Criteriala A Materialelorjulieteeee79100% (1)

- Proiect TPP 2 MEDAN FinalDocument38 paginiProiect TPP 2 MEDAN FinalConstantin Ardelean100% (1)

- Proiect de Semestru Mase Plastice Si CompozieDocument9 paginiProiect de Semestru Mase Plastice Si CompozieLorand RusÎncă nu există evaluări

- Tehnologii de Ştanţare 2.1. GeneralităţiDocument7 paginiTehnologii de Ştanţare 2.1. GeneralităţixTr - SilenTÎncă nu există evaluări

- Exemplu Proiect PDPRDocument34 paginiExemplu Proiect PDPRCristi AntonÎncă nu există evaluări

- Metode de Reconditionare A Piselor Uzate ProiectDocument14 paginiMetode de Reconditionare A Piselor Uzate ProiectAlin Petre LescaÎncă nu există evaluări

- Arbore IntermediarDocument44 paginiArbore Intermediarelisabeta100% (1)

- DT P GeanaDocument22 paginiDT P GeanaxTr - SilenTÎncă nu există evaluări

- BrosaDocument25 paginiBrosaDavid StefanÎncă nu există evaluări

- Proiect Disp. Tehnologice 2Document22 paginiProiect Disp. Tehnologice 2Bochis AlexandruÎncă nu există evaluări

- Referat Matrite de InjectieDocument1 paginăReferat Matrite de Injectieinvisionize100% (1)

- 2 Proiect de DiplomaDocument112 pagini2 Proiect de Diplomavasile100% (1)

- Proiect TCMDocument25 paginiProiect TCMAlex ApostolÎncă nu există evaluări

- Echipament de FabricareDocument28 paginiEchipament de FabricareAlexandru GheorgheÎncă nu există evaluări

- Organe de Masini-Probleme Rezolvate ArcuriDocument6 paginiOrgane de Masini-Probleme Rezolvate ArcuriHertz AndreiÎncă nu există evaluări

- Arbore PlanetarDocument42 paginiArbore PlanetarOctavianÎncă nu există evaluări

- Curs 3 Baze de OrientareDocument13 paginiCurs 3 Baze de OrientareCristiÎncă nu există evaluări

- Honuirea ArborilorDocument24 paginiHonuirea Arborilorcotescu stefanÎncă nu există evaluări

- Proiectare TCMDocument6 paginiProiectare TCMGabriel MariusÎncă nu există evaluări

- CURS Tehnologii NeconventionaleDocument79 paginiCURS Tehnologii NeconventionaleDaniel-Liviu UrsÎncă nu există evaluări

- Proiect Mpi Arbore 1Document11 paginiProiect Mpi Arbore 1Roxana LazarÎncă nu există evaluări

- Arbore TMDocument37 paginiArbore TMMarian VladÎncă nu există evaluări

- Proiect TSFFDocument13 paginiProiect TSFFEusebyoSby13100% (1)

- 9 Fortele de Aschiere PDFDocument21 pagini9 Fortele de Aschiere PDFPintescu AdrianÎncă nu există evaluări

- Selectia Materialelor Proiect An IIIDocument7 paginiSelectia Materialelor Proiect An IIICalin NacevÎncă nu există evaluări

- TFCRI FlansaDocument12 paginiTFCRI FlansaAndu MihailescuÎncă nu există evaluări

- Calculul Adaosurilor de PrelucrareDocument8 paginiCalculul Adaosurilor de PrelucrareAlex PlescanÎncă nu există evaluări

- Roata Dintata Proiect TCMDocument44 paginiRoata Dintata Proiect TCMMădălin GrecuÎncă nu există evaluări

- Proiect TFPDocument26 paginiProiect TFPNaty MărieşÎncă nu există evaluări

- Proiect TFPDocument66 paginiProiect TFPStroie MihaiÎncă nu există evaluări

- Proiect TFP2Document77 paginiProiect TFP2Stroie MihaiÎncă nu există evaluări

- Grozea AndreiDocument25 paginiGrozea AndreiAndrei GrozeaÎncă nu există evaluări

- CMTF ProiectDocument86 paginiCMTF ProiectUnCubDeSticlaExcavatorRoz100% (1)

- Proiectarea Procesului Tehnologic de Prelucrare Mecanica A Unui ArboreDocument21 paginiProiectarea Procesului Tehnologic de Prelucrare Mecanica A Unui ArboreRadu GeorgeÎncă nu există evaluări

- Proiect de Scule AschietoareDocument20 paginiProiect de Scule AschietoareAlexandru IonutÎncă nu există evaluări

- PROIECT LA Tehnologia Fabricarii Produselor.1docDocument77 paginiPROIECT LA Tehnologia Fabricarii Produselor.1docionpopa8990100% (1)

- Proiect TFPDocument20 paginiProiect TFPAdina ZaharagiuÎncă nu există evaluări

- Algebra Cotfas08Document200 paginiAlgebra Cotfas08Alex CristeaÎncă nu există evaluări

- Itg PDFDocument6 paginiItg PDFAlexandra OprescuÎncă nu există evaluări

- Aplicatii Ajutaje PDFDocument4 paginiAplicatii Ajutaje PDFCosmin MurgociÎncă nu există evaluări

- INTEGRAREA NUMERICA A ECUATIILOR DIFERENTIALE DE ORDINUL I, CU CONDITIE INITIALE (Probleme Cauchy)Document5 paginiINTEGRAREA NUMERICA A ECUATIILOR DIFERENTIALE DE ORDINUL I, CU CONDITIE INITIALE (Probleme Cauchy)Gmd28Încă nu există evaluări

- Compresoare Cu PistonDocument5 paginiCompresoare Cu PistonIulia StancuÎncă nu există evaluări

- Macroeconomie DtobaDocument105 paginiMacroeconomie DtobaMariana ShubaÎncă nu există evaluări

- Notiuni de GazodinamicaDocument4 paginiNotiuni de GazodinamicaRadulescu TudorÎncă nu există evaluări

- Limbajul CDocument106 paginiLimbajul Cseverin87100% (6)

- Macroeconomie DtobaDocument105 paginiMacroeconomie DtobaMariana ShubaÎncă nu există evaluări

- MacroeconomieDocument34 paginiMacroeconomieAlin BadalanÎncă nu există evaluări

- Capitolul 3 - Norma JuridicaDocument29 paginiCapitolul 3 - Norma JuridicaAnton MariusÎncă nu există evaluări