0% au considerat acest document util (0 voturi)

111 vizualizări9 paginiGaina Simona 631CB Subgrupa1 Proiect FSS

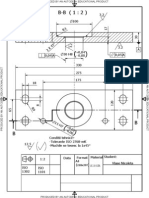

Documentul prezintă un proiect de fabricare a unei structuri sudate reprezentând o cisternă verticală din oțel X12CrMnNiN18-9-5. Proiectul include analiza desenului, alegerea tipurilor de îmbinări, analiza materialului de bază și a sudabilității acestuia, alegerea procedeului de sudare optim și a materialului de adaos, precum și elaborarea documentației tehnologice necesare.

Încărcat de

Bogdan Florin FratilaDrepturi de autor

© © All Rights Reserved

Respectăm cu strictețe drepturile privind conținutul. Dacă suspectați că acesta este conținutul dumneavoastră, reclamați-l aici.

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

0% au considerat acest document util (0 voturi)

111 vizualizări9 paginiGaina Simona 631CB Subgrupa1 Proiect FSS

Documentul prezintă un proiect de fabricare a unei structuri sudate reprezentând o cisternă verticală din oțel X12CrMnNiN18-9-5. Proiectul include analiza desenului, alegerea tipurilor de îmbinări, analiza materialului de bază și a sudabilității acestuia, alegerea procedeului de sudare optim și a materialului de adaos, precum și elaborarea documentației tehnologice necesare.

Încărcat de

Bogdan Florin FratilaDrepturi de autor

© © All Rights Reserved

Respectăm cu strictețe drepturile privind conținutul. Dacă suspectați că acesta este conținutul dumneavoastră, reclamați-l aici.

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd