Documente Academic

Documente Profesional

Documente Cultură

1.1. Instalaţii Şi Procese În Centrale Termoelectrice Clasice (CTE, CET)

Încărcat de

Alex ArdeleanuTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

1.1. Instalaţii Şi Procese În Centrale Termoelectrice Clasice (CTE, CET)

Încărcat de

Alex ArdeleanuDrepturi de autor:

Formate disponibile

1.1.

Instalaţii şi procese în centrale termoelectrice

clasice (CTE, CET)

1.1.1. Instalaţiile centralelor termoelectrice clasice

(cu turbină cu abur)

Centrala termoelectrică reprezintă un ansamblu de instalaţii/echipamente

interconectate, destinate producerii de energie electrică (CTE) sau de energie

electrică şi termică (CET), prin conversia energiei chimice a unui combustibil.

Această conversie presupune un lanţ de transformări realizate pe seama unor

fluxuri de energie şi masă.

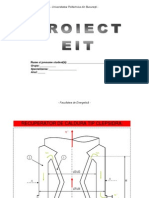

Principalele echipamente, precum şi principalele fluxuri de energie şi de

masă dintr-o centrală termoelectrică sunt prezentate în fig. 2.1.1 [56].

SE

En.En.chimică

chimic\ I II III IV VII

CO{

COŞ

SI En. termic\

En. termică i1 TSE

En. t.En. mec.(i)

En. chEn. T

TURBINA T Ex TSI

CAZAN - C SII GS

comb.

aer Focar En. mec.En. el.

zgură/cenuşă/deşeuri SI

zgur\ - cenu[\ (de[euri)

Preîncălzitoare

SC (Pre`nc\lzitoare)

i2

Condensator

PA

Degazare

(SC) SC SC PC P

SC

Ap\adaos

Apă adaos

P P

VI VIII V

Fig. 2.1.1. Echipamentele unei centrale termoelectrice

I. Echipamentul pentru alimentare cu combustibil (energie chimică): solid,

lichid, gazos sau în amestec.

Structura funcţională şi complexitatea acestui echipament depinde de felul

combustibilului. În cazul utilizării combustibilului solid, echipamentul este mult

mai complex decât în cazul utilizării combustibililor lichizi sau gazoşi. Acest

echipament vehiculează un flux de masă cu conţinut energetic, respectiv fluxul

de energie chimică, ca sursă primară pentru producerea energiei electrice şi un

flux de aer necesar arderii în condiţii optime a combustibilului. Mărimea acestui

flux de masă depinde de puterea instalată a centralei şi de conţinutul de energie

al unităţii de masă a combustibilului folosit.

Operaţiile de transport, manipulare, preparare, stocare influenţează

concepţia structurii funcţionale a acestui subansamblu şi influenţează în final

concepţia de ansamblu a centralelor.

Echipamentul trebuie să aibă în vedere şi manipularea unor subproduse

ale transformărilor, cum este cazul zgurii, când se utilizează combustibil solid.

II. Echipamentul de transformare a energiei chimice în energie termică şi

de transferare a acestei energii asupra unui agent termic.

Acest echipament de mare complexitate trebuie să realizeze transformarea

energiei chimice conţinute în combustibil, într-o energie termică echivalentă, cu

parametri predeterminaţi. Purtătorul de energie este apa. Astfel, într-un

subansamblu numit cazan are loc arderea combustibilului, prin care energia

chimică se transformă în energie termică echivalentă iar aceasta provoacă

schimbarea parametrilor de stare ai apei, ca purtător de energie. Apa se

transformă în abur cu parametrii predeterminaţi: presiune şi temperatură fixate.

Arderea combustibilului are loc în prezenţa aerului, iar eficienţa arderii,

deci a transformării energiei chimice în energie termică depinde, în mare

măsură, de amestecul aer-combustibil introdus în focar. Aerul de ardere este

preluat din mediul ambiant, eventual are loc o pregătire a aerului de ardere

(curăţire, preîncălzire), iar după ce amestecul aer-combustibil a ars, gazele arse

sunt evacuate în atmosferă. De fapt, transferul energiei conţinută în combustibil,

asupra agentului energetic (apa) are loc prin intermediul gazelor de ardere, în

tambur, vaporizator şi în supraîncălzitoare.

Acest echipament ridică două probleme ecologice importante:

■ luarea de măsuri pentru ca gazele arse să nu polueze atmosfera, deci

necesitatea instalării unor filtre;

■ luarea de măsuri de tratare şi depozitare a deşeurilor rezultate în urma

arderii, astfel încât să nu apară probleme de poluare a mediului

înconjurător.

III. Echipamentul de vehiculare a agentului energetic, apă-abur.

Echipamentul de vehiculare se compune din circuitele hidraulice prin care

este vehiculat, în circuit închis, agentul energetic care suferă, pe traseu, mari

variaţii de volum, de presiune şi de temperatură.

În acest circuit, agentul energetic – apa – este preluat de la condensator, la

temperatură şi presiune scăzută şi prin intermediul unor pompe (PC, PA) şi

schimbătoare de căldură (SC) este introdus în cazan. Eventual, pe acest circuit

poate apare operaţia de completare a pierderilor de agent energetic cu apă de

adaos, precum şi operaţia de degazare. În cazan, are loc modificarea

parametrilor de stare ai apei după care aceasta trece prin turbină (unde are loc

efectuarea lucrului mecanic) spre condensator, închizându-se circuitul.

IV. Turbina şi condensatorul

În turbină are loc transformarea energiei termice conţinute în agentul

energetic, în energie mecanică de antrenare a generatorului sincron, care

produce energie electrică; turbina fiind deci un motor termic rotativ (motor

primar).

Puterea electrică cerută de sarcina generatorului poate fi asigurată prin

puterea corespunzătoare a turbinei, iar aceasta din urmă, aşa cum se va arăta, se

poate modifica pe seama debitului de abur şi a căderii adiabatice în turbină

(i1 – i2).

Condensatorul turbinei are rolul de a permite evacuarea căldurii latente de

vaporizare a aburului în apa de răcire; această căldură nu mai este utilă

economic datorită temperaturii şi mai ales a presiunii scăzute a aburului la

ieşirea din turbină.

Condiţiile tehnologice de funcţionare a condensatoarelor impun

asigurarea aspiraţiei pompelor de condensat (PC), concomitent cu menţinerea

vidului (prin ejectoarele condensatorului), cu evitarea creşterii excesive a

nivelului de condensat în condensator.

V. Echipamentul apei de răcire a condensatorului.

Acest echipament deserveşte, de fapt, o serie de consumatori importanţi în

afară de condensatorul turbinei, consumatori nereprezentaţi în fig. 2.1.1.

Dintre aceşti consumatori menţionăm:

■ compresoarele de aer;

■ răcitoarele de ulei ale turbinei;

■ răcitoarele generatorului electric şi ale excitatricei;

■ răcirea tehnologică.

Echipamentul este caracterizat prin debite masice mari, de 50-70 de ori mai

mari decât debitul de agent energetic.

Randamentul global al unei centrale termoelectrice depinde în mare măsură

de randamentul energetic al ciclului şi de consumul propriu tehnologic.

Randamentul ciclului termic se poate aprecia prin:

Tr

t 1 (2.1)

Tc

unde Tr şi Tc sunt temperaturile sursei reci şi ale sursei calde.

După cum se vede, una din modalităţile de creştere a randamentului

termic este aceea de reducere a temperaturii Tr. Această reducere de

temperatură are loc în condensator (se realizează o reducere a temperaturii

condensului până la o temperatură apropiată de temperatura mediului ambiant).

Limita de eficienţă a metodei este condiţionată de efortul material şi energetic

pentru evacuarea căldurii în mediul înconjurător.

Reducerea temperaturii condensului are loc în circuit deschis sau închis.

Anume, când se dispune în mod natural de cantitatea de apă proaspătă

necesară (lacuri, mări, râuri mari), se adoptă variante în circuit deschis. Apa

pentru răcirea condensului se preia cu ajutorul unor pompe din mediul natural,

iar după preluarea căldurii condensului este returnată în acel mediu.

Când nu se dispune de surse mari de apă proaspătă, se adoptă circulaţia

într-un sistem închis a apei de răcire. Răcirea are loc în turnuri de răcire, unde

apa de răcire cade sub forma de picături şi se răceşte prin contactul cu aerul care

circulă natural sau forţat. Pierderile de apă de răcire prin evaporare (0,51%)

trebuie compensate prin intermediul apei de adaos.

Atât apa de adaos cât şi apa de răcire recirculată trebuie tratată în mod

corespunzător în vederea eliminării unor componente care cauzează corodări şi

depuneri. Depunerile influenţează negativ schimbul de căldură în condensator.

În plus, se menţionează faptul că condensatorul unei turbine cu abur

îndeplineşte două funcţii de bază:

■ realizarea vacuumului în secţiunea de eşapare a vaporilor de apă din

turbină (prin răcirea bruscă a vaporilor);

■ reintroducerea apei rezultate din condensarea vaporilor în circuitul

agentului energetic.

VI. Echipamentul de introducere a apei de adaos.

Acest echipament are rolul de a asigura compensarea pierderilor de agent

energetic din circuitul termic principal; pierderile fiind de ordinul a 1,53% în

cazul CTE şi de 3040% în cazul CET.

Apa de adaos se preia de la staţiile de tratare chimică prin intermediul unor

pompe P şi se introduce în schimbătorul de amestec SC.

VII. Echipamentul de producere şi distribuire a energiei electrice.

Acest echipament se compune din generatorul sincron (GS) prevăzut cu

excitatoare sau excitaţie statică, transformatoarele de racordare la barele

serviciilor interne (SI) şi transformatoarele de racordare la barele sistemului

energetic (SE).

Se menţionează faptul că puterea unei maşini sincrone se poate mări fie

prin mărirea dimensiunilor maşinii, fie prin mărirea solicitărilor electrice şi

magnetice din maşină.

Prin mărirea tuturor dimensiunilor maşinii de p ori, la aceleaşi solicitări

electrice şi magnetice, puterea maşinii creşte de p4 ori, pierderile în fier şi

înfăşurări cresc de p3 ori, iar suprafeţele de răcire cresc de p2.

Dacă, în vederea măririi puterii maşinii, se măresc doar solicitările

electrice şi magnetice, fără modificarea dimensiunilor ei, pierderile cresc, iar

suprafeţele de răcire rămân aceleaşi.

Rezultă că mărirea puterii maşinii ridică dificultăţi în privinţa evacuării

căldurii ce corespunde pierderilor; evacuarea căldurii se realizează pe cale

forţată.

Ca mediu de răcire se foloseşte aerul, apa sau hidrogenul, eventual şi apa

şi hidrogenul.

Cedarea căldurii dezvoltate în conductoarele electrice sau în circuitele

magnetice, se poate realiza pe cale indirectă sau pe cale directă.

În primul caz, căldura dezvoltată trece spre mediul de răcire prin izolaţia

conductoarelor şi crestăturilor şi prin fierul miezului magnetic, mediul de răcire

circulând prin canale longitudinale şi transversale practicate în circuitul

magnetic.

În cazul răcirii directe, canalele prin care circulă mediul de răcire sunt

amplasate în crestături sau chiar în interiorul barelor elementare ale

înfăşurărilor, căldura dezvoltată în conductoare trece în acest fel direct în mediul

de răcire.

Sunt întâlnite următoarele sisteme de răcire:

■ indirectă cu aer, până la 50 MW;

■ indirectă cu hidrogen, peste 50 MW; combinată cu o răcire directă cu

hidrogen, în rotor, se foloseşte până la 200 MW;

■ răcirea directă cu hidrogen, în stator şi rotor;

■ răcirea directă cu lichide în stator şi răcirea directă cu hidrogen în rotor, în

domeniul 1501000 MW;

■ răcirea directă cu lichide în stator şi rotor, la peste 1000 MW.

Avându-se în vedere faptul că încărcarea generatoarelor sincrone din

centralele electrice variază în limite foarte largi, se impune luarea de măsuri

speciale privind posibilităţile de modificare în limite largi ale curentului de

excitaţie. În acest scop au fost elaborate şi sunt utilizate metode variate de

excitare a generatoarelor sincrone.

Se precizează că energia electrică utilă corespunde celei livrate în SE.

Racordarea GS la SE se realizează prin intermediul unor transformatoare

ridicătoare de tensiune (TSE). Aceasta deoarece circuitele electrice ale

generatorului fiind concentrate, tensiunea electrică la bornele GS este limitată de

valoarea rezistenţei de izolaţie la 6,3 sau 10 kV. Tensiunea la barele SE trebuie

să fie ridicată (110 kV, 220 kV etc.) din considerente de transport de energie

electrică.

Racordarea serviciilor interne la barele GS se realizează prin intermediul

unor transformatoare de adaptare (TSI), care furnizează energia necesară

funcţionării serviciilor interne la tensiunea adecvată.

VIII. Echipamentul de livrare a căldurii către consumatori.

Fluxul de căldură livrat consumatorilor, direct sau prin intermediul unor

schimbătoare de căldură, este cea de a doua formă a energiei utile furnizate de o

centrală electrică; acest flux este transportat de către abur sau de către apa

fierbinte (agenţi de termoficare). Aburul se preia direct de la prizele turbinei, iar

apa fierbinte se obţine prin intermediul unor schimbătoare de căldură,

recircularea fiind asigurată de pompe.

În fig. 2.1.2 se prezintă schema tehnologică a unei centrale termoelectrice

care evidenţiază mai clar locul şi rolul echipamentelor descrise în fig. 2.1.1, iar

modul de amplasare al acestora este schiţat în fig. 2.1.3.

Colector

CAZAN

Fig. 2.1.2. Schiţa constructivă a unui bloc energetic dintr-o CTE, cu

combustibil solid

2

13

15 3 4 5

9

14

12 6

11 8

10 7

Fig. 2.1.3. Amplasarea echipamentelor unei centrale termoelectrice

1 – instalaţie de cazan; 2 – magistrale de abur viu; 3 – turbina cu abur;

4 – generator sincron; 5 – excitatoarea; 6 – condensator; 7 – pompe de

condensat; 8 – preîncălzitoare; 9 – degazor; 10 – pompa de alimentare;

11 – focar; 12 – vaporizator; 13 – tambur; 14 – supraîncălzitor;

15– economizor

Ferrybridge_power_station

2.6. Instalaţii de cazane de abur

Denumirea de cazan de abur este atribuită de fapt aparatului care serveşte

la producerea vaporilor de apă, cu presiune mai mare decât cea atmosferică.

Deci, această noţiune include un focar, în care are loc arderea şi se degajă

căldura şi un vaporizator, unde are loc vaporizarea.

2.6.1. Cazane de abur. Caracteristici principale

Cazanele de abur în cadrul centralelor termoelectrice clasice sunt

instalaţii folosite pentru producerea aburului necesar turbinelor cu abur pe seama

arderii unor combustibili.

Se cunosc şi alte utilizări industriale sau urbane ale cazanelor de abur:

încălzire, climatizare, obţinerea aburului tehnologic pentru industria textilă,

chimică, petrochimică etc.

În afara cazanelor de abur, în instalaţiile energetice, mai sunt utilizate

cazane pentru încălziri centrale (de apă caldă, sub 100 °C), de apă fierbinte

(CAF-uri, peste 100 °C) şi cazane recuperatoare [3], [65], [76], [88].

Căldura necesară producerii aburului, apei fierbinţi sau apei calde se

obţine fie prin arderea în cazan a unor combustibili clasici sau combustibili

deşeu, fie de la alte instalaţii tehnologice, prin intermediul gazelor de ardere

rezultate.

Parametrii aburului produs în CET depind de tipul turbinelor şi de

necesităţile consumatorilor. Parametrii caracteristici obişnuiţi ai aburului pentru

CET sunt: 40 bar şi 450°C; 35 bar şi 450 °C şi, mai rar, 198 bar 540 °C,

respectiv 137 bar la 550 sau 570 °C. În cazul utilizării turbinelor de termoficare

cu parametrii coborâţi ai aburului viu, se folosesc cazane de abur la 16 bar şi

350°C. Debitele livrate de cazanele de abur sunt cuprinse, în general, între 30 şi

100 t/h (pentru cele cu parametrii coborâţi sau medii), respectiv între 120 şi

420 t/h (pentru cele cu parametrii ridicaţi) [3].

Prin agregat de cazan de abur se înţelege, de obicei, un ansamblu de

elemente, care cuprinde: cazanul propriu-zis, supraîncălzitorul de abur,

economizorul de apă, preîncălzitorul de aer, zidăria cu scheletul metalic pentru

protecţia şi susţinerea subansamblelor componente.

Instalaţia de cazan de abur se referă la agregatul de cazan, cu toate

utilajele auxiliare: ventilatoarele de aer, aspiratoarele de gaze arse, conductele de

apă şi abur, canalele de gaze şi aer etc.

Cazanele pot funcţiona la presiune subcritică sau supracritică (referirea

se face la punctul critic din diagramele aburului).

În primul caz, agentul energetic care este apa, preia căldura din focar

pentru:

■ ridicarea temperaturii lichidului până la temperatura de saturaţie (în

economizorul şi preîncălzitorul de apă);

■ vaporizarea lichidului saturat (în vaporizator);

■ supraîncălzirea vaporilor saturaţi (în supraîncălzitor).

În cel de-al doilea caz nu are loc o vaporizare propriu-zisă ci o schimbare

treptată a parametrilor de stare cu creşterea continuă a temperaturii pe baza

căldurii primite.

În afara celor trei părţi principale, menţionate mai sus, cazanul mai poate

cuprinde, după schemele termice folosite, un supraîncălzitor intermediar şi un

preîncălzitor de aer.

În general, în cazanele mari moderne, suprafeţele de schimb de căldură,

prin care trece agentul energetic, sunt formate dintr-un sistem de ţevi legate în

paralel şi conectate la un rezervor cilindric principal, numit tambur, prin

intermediul unor colectoare (camere), care se află la cota inferioară a sistemului

de vaporizare (vezi şi fig. 2.2).

Arderea combustibilului are loc în focar, iar gazele de ardere produse

circulă spre coş, prin drumurile (căile) de gaze special create.

Suprafeţele de transfer de căldură sunt plasate în focar şi în calea gazelor

de ardere.

Pentru alimentarea cu apă şi combustibil, pentru evacuarea gazelor de

ardere şi a reziduurilor solide ale arderii, cazanele sunt echipate cu pompe, mori,

alimentatoare, ventilatoare şi instalaţii de separare a cenuşii din gazele de ardere.

După natura circulaţiei agentului energetic, cazanele sunt împărţite în:

■ cazane cu circulaţie naturală;

■ cazane cu circulaţie forţată.

La cazanele cu circulaţie naturală, circulaţia agentului energetic prin

sistemul de ţevi menţionat şi tambur, se realizează pe seama diferenţei de

densitate între fluidele cuprinse în cele două ramuri ale circuitului. Această

circulaţie a agentului energetic poartă denumirea de circulaţie naturală.

În fig.2.6.1 se prezintă schema principială de realizare a circulaţiei

naturale a agentului energetic într-un cazan, cu notaţiile aferente.

Tamburul 1 este, în mod obişnuit, în afara zonei de acţiune a gazelor arse.

La cazanele moderne, datorită ecranului 7, qu >> qc respectiv qc 0.

5 6

1

4

3

7

qu

u c H

qc

focar

Fig.2.6.1. Schema principială a circulaţiei naturale a agentului energetic

1– tambur (superior); 2– colector (sau tambur inferior); 3– ţevi de

coborâre (descendente); 4– ţevi de urcare (ascendente); 5– ieşirea

aburului; 6– intrarea apei de alimentare; 7– ecran de izolare termică;

qu – flux de căldură spre ţevile ascendente, aflate în focar; qc – flux

de căldură spre ţevile descendente, aflate în exteriorul cazanului; u şi

c – densitatea agentului energetic în ţevile ascendente şi descendente

Datorită fluxului de căldură primit, în ţevile de urcare începe procesul de

vaporizare, apărând o emulsie apă–abur, care are densitatea ρu ρc .

Forţa motoare principală a circulaţiei apei, în ţevile cazanului, este

presiunea produsă prin diferenţa de greutate a celor două coloane de lichid.

Debitul de circulaţie este:

D kH ( c u ) g . (2.6.1)

Circulaţia naturală se adoptă în special în cazul debitelor mari şi foarte

mari de abur, neexistând limitări în acest sens. Este limitată însă presiunea

aburului cu care se lucrează, deoarece în punctul critic apă = abur şi, din

această cauză, circulaţia naturală nu mai are loc. Din acest motiv, circulaţia

naturală se adoptă la cazanele care funcţionează până la presiuni de

175180 bar.

La cazanele cu circulaţie forţată, circulaţia agentului energetic prin

sistemul de ţevi se realizează pe seama unor pompe de circulaţie; există cazane

cu circulaţie forţată multiplă sau unică.

În cazul cazanelor cu circulaţie forţată multiplă, din apa care circulă, de-a

lungul suprafeţelor de încălzire, numai o parte se transformă în abur iar restul

este recirculată. Atunci când întreaga cantitate de apă este transformată în abur,

la o singură trecere, de-a lungul suprafeţelor de încălzire, se spune că avem de-a

face cu cazane cu străbatere forţată sau circulaţie unică.

Cazanele de abur sunt caracterizate prin următoarele mărimi:

■ debitul nominal de abur t/h, este debitul maxim continuu care trebuie livrat

de cazan la presiunea şi temperatura nominală a aburului şi apei de

alimentare;

■ debitul minim, este debitul minim continuu de abur ce se cere livrat la

presiunea nominală;

■ presiunea nominală, este presiunea maximă continuă a aburului la ieşirea din

vana principală (VP) de abur în condiţiile debitului şi temperaturii nominale;

■ temperatura nominală, este temperatura maximă continuă a aburului la

ieşirea din VP, în condiţiile debitului şi presiunii nominale;

■ presiunea maximă, este presiunea de lucru maximă admisă în elementele

cazanului; în cazul cazanelor cu tambur această presiune este considerată în

tambur, iar la cazanele fără tambur la intrarea apei în cazan;

■ randamentul cazanului, se exprimă procentual, ca raportul dintre cantităţile

de căldură produse şi cele consumate;

■ coeficientul de circulaţie

Dapă

K (2.6.2)

Dabur

unde: Dapă şi Dabur sunt debitele de apă de alimentare şi de abur

obţinute.

Coeficientul de circulaţie are următoarele valori pentru diverse tipuri de

cazane:

K = 1040 pentru cazane cu circulaţie naturală;

K = 412 pentru cazane cu circulaţie forţată multiplă;

K = 1 pentru cazane cu circulaţie forţată unică (străbatere forţată);

■ consumul specific de energie pentru serviciile proprii (vehicularea aerului,

combustibilului, agentului energetic etc.).

În vederea asigurării unei funcţionări corecte se cer menţinute egalităţile

sau rapoartele:

■ între debitul masic de apă de la intrare şi debitul masic de abur la ieşire;

■ între fluxul de căldură introdus şi fluxul de căldură preluat de agentul

energetic.

Orice dezechilibru duce la modificarea parametrilor de funcţionare şi deci

la perturbări în întregul echipament de producere a energiei electrice/termice.

2.6.2 Cazane cu circulaţie naturală

În fig. 2.6.2 se prezintă schema principială a unei instalaţii de cazan cu

circulaţie naturală a agentului energetic [65]. În această schemă sunt puse în

evidenţă părţile principale ale instalaţiilor de cazan şi fluxurile energetice

aferente: combustibil, aer, gaze de ardere, agent energetic.

3 19 6 29 20

7 21

11

13 24 6

2

5 10

5 4

12 4

25 8 18

22 1

17

15

9

23

14

28 16 27

29 26 27

Fig. 2.6.2. Schema principială a unei instalaţii de cazan cu circulaţie

naturală a agentului energetic

1– focar; 2– drum de gaze; 3– tambur; 4– ţevi de coborâre; 5– vaporizator (ţevi

de urcare); 6– supraîncălzitor primar; 7– supraîncălzitor intermediar; 8–

economizor (preîncălzitor de apă); 9– preîncălzitor de aer; 10– electrofiltru;

11– buncăr de cărbune; 12– alimentator; 13– canal de recirculare; 14– moară

de cărbune; 15– arzător; 16– ventilator aer; 17– ventilator de gaze de ardere;

18– conductă de apă de alimentare; 19– conducte de abur saturat; 20– conducte

de abur supraîncălzit primar; 21– conducte de abur supraîncălzit intermediar;

22– cărbune brut; 23– amestec praf de cărbune şi gaze de transport; 24– gaze

de ardere recirculate; 25– gaze de ardere din focar; 26– zgură; 27– cenuşă; 28–

aer; 29– colector

Fig. 3.3.2 Natural water circulation in a water-tube boiler

Fig. 3.3.5 Longitudinal drum boiler

Fig. 3.3.9

A forced circulation water-tube boiler as used on CHP plant

S-ar putea să vă placă și

- ITG EnergDocument35 paginiITG EnergpenaCSÎncă nu există evaluări

- Centrale Conventionale Cu AburDocument21 paginiCentrale Conventionale Cu AburmakkboyÎncă nu există evaluări

- Curs 003 - EGCE - Centrale TermoelectriceDocument20 paginiCurs 003 - EGCE - Centrale TermoelectriceIon Tatian100% (4)

- Teza de Dizertatie DCS - Rov3Document67 paginiTeza de Dizertatie DCS - Rov3pvflorin100% (2)

- Capitolul 10. Instalatie de Turbina Cu AburDocument30 paginiCapitolul 10. Instalatie de Turbina Cu AburGeorge GeorgeÎncă nu există evaluări

- Sisteme Automate, Cap 3Document14 paginiSisteme Automate, Cap 3Petrovai Alexandru100% (1)

- Aplicatii FiabilitateDocument151 paginiAplicatii FiabilitateSebastian PetcuÎncă nu există evaluări

- Bilantul Termic Al Unui CazanDocument10 paginiBilantul Termic Al Unui CazanFülöp EszterÎncă nu există evaluări

- Sisteme Automate - Curs 10.Document20 paginiSisteme Automate - Curs 10.Petrovai Alexandru100% (1)

- Curs 3 Si 4 - PTUE - FAIMADocument11 paginiCurs 3 Si 4 - PTUE - FAIMAGeorgiana IlieÎncă nu există evaluări

- Instalatii Cogenerative Cu Motor Cu Piston Stoica Gabriel FinalaDocument52 paginiInstalatii Cogenerative Cu Motor Cu Piston Stoica Gabriel FinalaGabriel StoicaÎncă nu există evaluări

- Capitolul 15Document7 paginiCapitolul 15Szekely SaroltaÎncă nu există evaluări

- Instalatii de Turbine Cu GazeDocument18 paginiInstalatii de Turbine Cu Gazecromas blackÎncă nu există evaluări

- MS4 ACSAEE 6 S COSTINAS - Goluri de Tensiune - 10 Noiembrie 2020Document40 paginiMS4 ACSAEE 6 S COSTINAS - Goluri de Tensiune - 10 Noiembrie 2020Dragos RaducanÎncă nu există evaluări

- Modelarea Si Simularea Unor Echipamente Ale Sistemelor Hidraulice AutomateDocument15 paginiModelarea Si Simularea Unor Echipamente Ale Sistemelor Hidraulice AutomateDescultu AdrianaÎncă nu există evaluări

- Grila 3 UEADocument2 paginiGrila 3 UEAAndrei CristianÎncă nu există evaluări

- Elemente de Termotehnica Avansata Pentru Studiul Fenomenelor Din Instalatiile TermiceDocument76 paginiElemente de Termotehnica Avansata Pentru Studiul Fenomenelor Din Instalatiile Termiceandrei981Încă nu există evaluări

- Evacuarea Zgurii & CenusiiDocument13 paginiEvacuarea Zgurii & Cenusiibosoiro0% (1)

- Curs AptDocument34 paginiCurs AptIonel LaurentiuÎncă nu există evaluări

- Amenajari Hidroenergetice. Centrale HidroelectriceDocument8 paginiAmenajari Hidroenergetice. Centrale HidroelectriceSimona CristeaÎncă nu există evaluări

- 3 Grupul de Ulei Sub PresiuneDocument15 pagini3 Grupul de Ulei Sub PresiuneAlexandru MagureanuÎncă nu există evaluări

- C4 Fiabilitate ConsultatiiDocument19 paginiC4 Fiabilitate ConsultatiiFlorin NicolescuÎncă nu există evaluări

- C5 Lucrare SistemeDocument37 paginiC5 Lucrare SistemeFlorin NicolescuÎncă nu există evaluări

- Evacuarea Zgurii Si CenusiiDocument11 paginiEvacuarea Zgurii Si CenusiibosoiroÎncă nu există evaluări

- Curbe de Sarcina ElectricaDocument2 paginiCurbe de Sarcina Electricadanu cibotariÎncă nu există evaluări

- Reglarea Turatiei Motorului de Curent Alternativ XI P TeorieDocument2 paginiReglarea Turatiei Motorului de Curent Alternativ XI P TeorieGabriel RadulescuÎncă nu există evaluări

- Lucrator - in Ind 2Document69 paginiLucrator - in Ind 2Bidulac IrinaÎncă nu există evaluări

- PeltonDocument9 paginiPeltonAndrei Constantin PopaÎncă nu există evaluări

- Actionari Electrice II LaboratorDocument55 paginiActionari Electrice II LaboratorIulian100% (1)

- Turbine Cu GazeDocument7 paginiTurbine Cu GazecicrcÎncă nu există evaluări

- ArzatoareleDocument2 paginiArzatoareleIurie TerescencoÎncă nu există evaluări

- Elemente de Termotehnica Avansata Pentru Studiul Fenomenelor Din Instalatiile TermiceDocument80 paginiElemente de Termotehnica Avansata Pentru Studiul Fenomenelor Din Instalatiile TermiceCorneliu Turcanu100% (1)

- Prezentarea Generala A Unei Centrale TermoelectriceDocument6 paginiPrezentarea Generala A Unei Centrale TermoelectriceMarian PenÎncă nu există evaluări

- EnergieDocument15 paginiEnergieAdrian Pascu100% (1)

- Pornirea Motoarelor Trifazate La Tensiunea Monofazată de 220VDocument2 paginiPornirea Motoarelor Trifazate La Tensiunea Monofazată de 220Vcristi25Încă nu există evaluări

- Prezentare Motoare ElectriceDocument26 paginiPrezentare Motoare ElectriceIleana BadeaÎncă nu există evaluări

- Motorul de Curent ContinuuDocument5 paginiMotorul de Curent ContinuuvisarionÎncă nu există evaluări

- Aplicatii Finantarea Proiectelor Energetice Mihai Marius VORONCA 30 Septembrie 2017Document68 paginiAplicatii Finantarea Proiectelor Energetice Mihai Marius VORONCA 30 Septembrie 2017Claudia BogdanÎncă nu există evaluări

- Franarea MotoarelorDocument3 paginiFranarea MotoarelorBejenariu IlieÎncă nu există evaluări

- Generatoare Cu Abur Si TurbineDocument6 paginiGeneratoare Cu Abur Si TurbineSergiu Constantin100% (1)

- FIAB Culegerede ProblemeDocument130 paginiFIAB Culegerede ProblemeDumitruPredeleanuÎncă nu există evaluări

- Proiect EITDocument106 paginiProiect EITOana Ianole0% (1)

- Capitolul 7 - INSTALATII DE TURBINE CU GAZEDocument32 paginiCapitolul 7 - INSTALATII DE TURBINE CU GAZECătălina Stoica100% (1)

- 4.metode de Pornire Ale Motorului AsincronDocument18 pagini4.metode de Pornire Ale Motorului AsincronAlxalx AlexÎncă nu există evaluări

- ElectrotermieDocument28 paginiElectrotermieRadu BocÎncă nu există evaluări

- Grille MH ScrisDocument6 paginiGrille MH ScrisObogeanu AndreeaÎncă nu există evaluări

- Intrerupatoare Cu Stingerea Arcului Electric in VidDocument7 paginiIntrerupatoare Cu Stingerea Arcului Electric in VidBozianu AndreiÎncă nu există evaluări

- Grile Ahp 1Document2 paginiGrile Ahp 1ovy_59bdj913Încă nu există evaluări

- Function Are Motor Asincron Trifazat in Regim MonofazatDocument2 paginiFunction Are Motor Asincron Trifazat in Regim MonofazatGIGIBIGI100% (1)

- Istoricul Instalatiilor ElectriceDocument16 paginiIstoricul Instalatiilor ElectriceElena FlaviaÎncă nu există evaluări

- Dinamica Gazelor Si Vaporilor Cap 8Document31 paginiDinamica Gazelor Si Vaporilor Cap 8Gmd28Încă nu există evaluări

- m3 MASURARI CC IXDocument3 paginim3 MASURARI CC IXstechiÎncă nu există evaluări

- 3 Principiile Functionale Ale Centralelor Cu Ciclu TermodinamicDocument16 pagini3 Principiile Functionale Ale Centralelor Cu Ciclu Termodinamicsir_c07100% (1)

- Utilizarea Instalatiilor de Cogenerare Cu Surse RegenerabileDocument38 paginiUtilizarea Instalatiilor de Cogenerare Cu Surse RegenerabileZanfir StefanÎncă nu există evaluări

- Bazele Teoret Aliment Centr Cu Caldura DSDocument10 paginiBazele Teoret Aliment Centr Cu Caldura DStudosetudorÎncă nu există evaluări

- Echipamente Si Instalatii Termice II - Suport de Curs PDFDocument106 paginiEchipamente Si Instalatii Termice II - Suport de Curs PDFCodruța StanciulescuÎncă nu există evaluări

- SporgalcaDocument7 paginiSporgalcaIgor BuzulanÎncă nu există evaluări

- Cazane Si TurbineDocument59 paginiCazane Si TurbineDan Alin Mircea100% (1)

- Bazele Teoret Aliment Centr Cu Caldura DSDocument131 paginiBazele Teoret Aliment Centr Cu Caldura DSSergiu MironÎncă nu există evaluări

- Instalatii Termice - Curs - Contine Randament Izolatie Termica PDFDocument106 paginiInstalatii Termice - Curs - Contine Randament Izolatie Termica PDFRebecca TerryÎncă nu există evaluări

- 2013 RNLF 4 MLP PDFDocument12 pagini2013 RNLF 4 MLP PDFAlex ArdeleanuÎncă nu există evaluări

- Probleme Logica Fuzzy PDFDocument35 paginiProbleme Logica Fuzzy PDFAlex ArdeleanuÎncă nu există evaluări

- III - Algoritmi Recursivi de Estimare Parametricã de Tipul CMMP 1.introducereDocument6 paginiIII - Algoritmi Recursivi de Estimare Parametricã de Tipul CMMP 1.introducereAlex ArdeleanuÎncă nu există evaluări

- 2016 P1 Model Subiect TDocument1 pagină2016 P1 Model Subiect TAlex ArdeleanuÎncă nu există evaluări