100% au considerat acest document util (1 vot)

138 vizualizări8 paginiTomatele

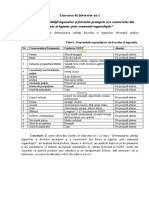

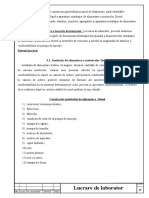

Documentul descrie procesul de fabricare a paste de tomate, inclusiv etapele de spălare, sortare, zdrobire, finisare, încălzire, omogenizare și tratare termică a pulpei de tomate. Procesul asigură obținerea unei paste cu conținut scăzut de deșeuri și cu proprietățile organoleptice și nutritive corespunzătoare.

Încărcat de

Razlog MarinaDrepturi de autor

© © All Rights Reserved

Respectăm cu strictețe drepturile privind conținutul. Dacă suspectați că acesta este conținutul dumneavoastră, reclamați-l aici.

Formate disponibile

Descărcați ca DOC, PDF, TXT sau citiți online pe Scribd

100% au considerat acest document util (1 vot)

138 vizualizări8 paginiTomatele

Documentul descrie procesul de fabricare a paste de tomate, inclusiv etapele de spălare, sortare, zdrobire, finisare, încălzire, omogenizare și tratare termică a pulpei de tomate. Procesul asigură obținerea unei paste cu conținut scăzut de deșeuri și cu proprietățile organoleptice și nutritive corespunzătoare.

Încărcat de

Razlog MarinaDrepturi de autor

© © All Rights Reserved

Respectăm cu strictețe drepturile privind conținutul. Dacă suspectați că acesta este conținutul dumneavoastră, reclamați-l aici.

Formate disponibile

Descărcați ca DOC, PDF, TXT sau citiți online pe Scribd