Documente Academic

Documente Profesional

Documente Cultură

Ingineria Sistemelor de Productie PDF

Ingineria Sistemelor de Productie PDF

Încărcat de

Moisii PaulTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Ingineria Sistemelor de Productie PDF

Ingineria Sistemelor de Productie PDF

Încărcat de

Moisii PaulDrepturi de autor:

Formate disponibile

4.

SISTEMUL DE FABRICA|IE

Fabrica\ia constituie un proces par\ial al produc\iei de bunuri

materiale (de tip industrial) avnd o component[ tehnic[ (func\iuni =i

structur[) specifice.

Raportul (de ierarhizare) dintre conceptul de produc\ie =i cel de

fabrica\ie este un raport ntre NTREG (produc\ia) =i PARTE

(fabrica\ia): produc\ia nu se poate realiza f[r[ fabrica\ie, iar fabrica\ia nu

are sens n afara produc\iei.

Referitor la aceasta se impune definirea urm[torilor termeni:

sarcina de fabrica\ie, procedeu de fabrica\ie, mijloace de fabrica\ie,

fabrica\ia industrial[.

Sarcina de fabrica\ie stabile=te structurile ce urmeaz[ a fi realizate,

configura\iile lor =i rela\iile ce permit alc[tuirea prin mbinare

(asamblare). Ea se elaboreaz[ prin activitatea de proiectare a procesului

=i se materializeaz[ n documenta\ia de execu\ie. Conceptul sarcin[ de

fabrica\ie, reprezint[ diferen\a calitativ[ ce desparte materia prim[ de

produsul cu configura\ia finit[.

Procedeul de fabrica\ie este un mod sistematic de executare a unei

opera\ii sau =ir de opera\ii avnd ca scop realizarea unei p[r\i a sarcinii

de fabrica\ie. Suma procedeelor de fabrica\ie aplicate pentru realizarea

proceselor par\iale de fabrica\ie formeaz[ tehnologia de fabrica\ie.

Mijloace de fabrica\ie totalitatea mijloacelor de munc[ (ma=ini,

scule, dispozitive) necesare aplic[rii procedeelor de fabrica\ie.

O

caracteristic[

important[

fabrica\iei

constituie

neunivocitatea sarcin[-procedeu, adic[ o sarcin[ de fabrica\ie dat[ se

poate realiza prin diferite procedee. Alegerea unui anumit procedeu

depinde de cantitatea produselor realizate =i de costul procedeelor.

INGINERIA SISTEMELOR DE PRODUC|IE

Fabrica\ia industrial[ poate fi deci definit[ ca procesul de realizare

a sarcinilor de fabrica\ie, constnd n transformarea materiei prime n

obiecte produs, prin aplicarea procedeelor de fabricare cu ajutorul

mijloacelor de fabrica\ie.

4.1 Definirea =i delimitarea sistemului de fabrica\ie

Sistemul de fabrica\ie (S.F.) se consider[ a fi alc[tuit din

mijloacele de fabrica\ie =i leg[turile dintre acestea. S.F. este parte

integrant[ a sistemului de produc\ie =i corespunde practic unei p[r\i a

subsistemului opera\ional al acestuia.

Delimitarea S.F. n raport cu SP se face pe ideea c[, n timp ce SP

este cadrul general al tuturor activit[\ilor necesare realiz[rii produselor,

SF este limitat numai la rezolvarea sarcinilor de fabrica\ie (care sunt

particulariz[ri ale sarcinilor de produc\ie, cu referire la realizarea propriu

zis[ a obiectelor fizice). Realizarea unei sarcini de fabrica\ie implic[

realizarea anumitor transform[ri, ntr-o anumit[ succesiune =i n condi\ii

de eficien\[ economic[, ceea ce presupune o anumit[ legare spa\ial[ a

mijloacelor tehnice =i umane =i existen\a unor metode de coordonare a

opera\iilor elementare.

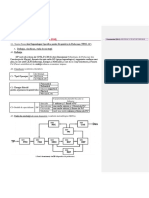

Modelul general al unui sistem de fabrica\ie este prezentat ]n

figura 4.1

4.2 Func\iile sistemului de fabrica\ie

Sistemul de fabrica\ie este definit =i limitat numai la rezolvarea

unor tipuri de sarcini ]n cadrul sistemului de produc\ie, legate de

realizarea fizic[ a produselor.

167

cap. 3 Sistemul de fabrica\ie

S.P.C.

M

S.M.P.

S.M.S.

M

S

S.L.

D

S.M.C.

S.E.D.

leg[turi informa\ionale (date, comenzi)

M - materiale, materii prime; P - produse (piese); D - de=euri; S scule;

SPC - sistem par\ial de comand[; SMP sistem manipulare piese;

SMS - sistem manipulare scule; SL

sistem de lucru

SMC - sistem de m[sur[ =i control; SED - sistem evacuare de=euri

-

Fig. 4.1

Principalele func\ii ale sistemului de fabrica\ie (SF) (generare

form[, modificare propriet[\i, asamblare) =i rela\iile sale cu alte

subsisteme din cadrul sistemului de produc\ie (SP) sunt prezentate n

figura 4.2.

Sistemul de fabrica\ie este str[b[tut de trei fluxuri: materiale,

energie =i informa\ie. Analiza acestor fluxuri eviden\iaz[ func\iile

elementare ale sistemului de fabrica\ie.

a) Fluxul de materiale -M

Un SF poate avea una sau mai multe intr[ri de M (care constituie

fluxul de M la intrare) =i una sau mai multe ie=iri de M ( avnd forma

modificat[ fa\[ de intr[ri). Asupra fluxului de M (F.M.) sistemul de

fabrica\ie SF poate avea efecte caracterizate prin: descompunerea,

concentrarea, combinarea sau nlocuirea F.M.

168

INGINERIA SISTEMELOR DE PRODUC|IE

ScF

SCd

SCp

SF

Pp

Generare form[

Modificare propriet[\i

Asamblare

Pr

SDC

Pv

SCp - sistem de concep\ie; T - tem[; Pp - proiect produs; SCd - sistem

comand[; ScF - sarcin[ de fabrica\ie; Pr - produs realizat; SDC - sistem de determinare a

calit[\ii; Pv - produs vandabil; SF - sistem de fabrica\ie

Fig. 4.2

Scheme de rela\ii FM / SF (Vi volum (cantitate) de materiale):

1. Transfer f[r[ modificarea formei (nlocuire):

Pentru suma intr[rilor =i cea a ie=irilor sunt valabile condi\iile de

continuitate calitativ[ =i cantitativ[.

V1

t

SF

V 2

t

V1

V 2

=

t

t

2. Transfer cu concentrare (forma se modific[) (combinare):

V1'

t

V1''

t

SF

V2

V1'

V1''

=

+

t

t

t

3. Transfer cu separare (forma se modific[) (descompunere):

169

cap. 3 Sistemul de fabrica\ie

V1

t

V2

t

V1

V2

=

+D

t

t

Problema continuit[\ii analizat[ pe perioade scurte (t 0)

costituie punctul de plecare pentru definirea diferitelor cazuri de

produc\ie. Astfel dac[ pentru o intrare / ie=ire, Vi = Vi (t) este o func\ie

V

,

t 0 t

continu[ de timp =i pentru orice interval de timp exist[ lim

respectiva intrare / ie=ire este constituit[ dintr-un material care curge.

Dac[ aceste condi\ii nu sunt ndeplinite, FM este alc[tuit din unit[\i

separate (buc[\i).

n cazul n care SF divizeaz[ intrarea n mai multe ie=iri,

diferen\ierea lor se face n raport cu sarcina de fabrica\ie. Astfel, una sau

mai multe ie=iri vor reprezenta produse fabricate, iar celelalte vor avea

semnifica\ia de rebuturi =i / sau pierderi tehnologice (de=euri).

Func\iile de modificare a formei, concentrare =i separare a

fluxului de materiale (FM) reprezint[ func\ii elementare ale SF =i se

manifest[ de obicei ca func\ii combinate.

b) Fluxul de energie - E

Energia se constituie ca intrare specific[, dar ca ie=ire nu se

reg[se=te ntotdeauna sub form[ energetic[. Energia (E) se consum[

pentru realizarea transform[rii obiectelor (M), respectiv modificarea

propriet[\ilor fizico-chimice sau a formei (restructurarea), asigurarea

transferului n timp =i spa\iu a M etc. Consumul de E se realizeaz[ prin

aplicarea procedeelor de transport =i transformare a E care se constitue ]n

func\ii elementare ale SF.

170

INGINERIA SISTEMELOR DE PRODUC|IE

E. se prezint[ la intrarea n sistem sub diferite forme caracterizate

prin parametrii proprii (de ex. combustibili). Bilan\ul intr[rilor de E. se

realizeaz[ prin convertirea tuturor cantit[\ilor de E. prezent[ (sub diferite

forme) ntr-o cantitate total[ a uneia din forme (de obicei cea

preponderent[) sau indirect prin corespondentul de combustibil

conven\ional necesar ob\inerii respectivei cantit[\i de E.

E. transformat[ n lucru mecanic de deformare, separare,

deplasare nu se va mai reg[si la ie=ire sub form[ de E. Cercetnd, ns[,

transformarea fluxului energetic (FE) dup[ cerin\ele continuit[\ii

cantitative se vor reg[si forme de E. ca ie=iri, n special ca pierderi

(disip[ri), ce nso\esc procesele de transformare =i transport a E. =i

procesele referitoare la obiectele muncii.

Din considerente de utilizare ra\ional[ a E., se prev[d procedee

de recuperare a E. disipate (ED) astfel nct se ob\ine un flux energetic

(FE) secundar ce se poate ntoarce par\ial sau total ca intrare n sistem.

Scheme de rela\ii dintre fluxul energetic FE =i sistemul de

fabrica\ie, SF:

1) F[r[ recuperarea energiei disipate (ED):

E1

t

E 2

- cuprins[ n M prelucrate

t

SF

ED

E1

E 2

+ ED

t

t

2) Cu recuperarea energiei disipate:

E

t

SF

E1

t

ED

SR

171

E 2

t

cap. 3 Sistemul de fabrica\ie

bilan\ul SF:

E 2

E

=

+ ED

t

t

bilan\ul SR: ED =

E

E r

E

= 1 +

t

t

t

E r

+ ED

t

SR + SF = SCA (sistem circular activ - o parte din

dispozitivele tehnice ale SF sunt concepute astfel nct s[ se

permit[ recuperarea ED =i folosirea energiei recuperate Er)

c) Fluxul de informa\ie - I

Informa\ia prezint[ particularit[\i calitative =i dificult[\i privind

m[surarea cantitativ[ (exist[ diferite teorii ale I.). Sub raport func\ional,

I este legat[ de fenomenul comunica\iei =i apare ca eveniment ce

modific[ (nl[tur[) starea de nedeterminare.

Din punct de vedere al ISP, un sistem de fabrica\ie (SF) prime=te

informa\ie de lucru

- un set de date asupra formei, tehnologiei =i

desf[=ur[rii n timp a procesului. Informa\ia de lucru este prelucrat[ n

cadrul SF, fiind apoi (par\ial) fixat[ (imprimat[) n produse (M).

Principala func\ie informa\ional[ const[ n transferul datelor de

intrare n forma obiectelor constituind ie=irea. Func\iile derivate sunt

cele de transformare, separare, combinare =i transfer a I., astfel nct s[

se poat[ manifesta func\ia informa\ional[ principal[.

SF apare astfel =i ca un sistem de comunica\ie, n care un rol

hot[rtor l are preg[tirea I. corespunz[tor cerin\elor diferitelor

subsisteme =i transmiterea sa. Sub raport structural global, fluxul

informa\ional (FI) permite selectarea =i aplicarea acelor combina\ii ntre

fluxul de materiale (FM) =i fluxul energetic (FE) care permit realizarea

sarcinii de fabrica\ie alocate sistemului ntr-o perioad[ dat[.

172

INGINERIA SISTEMELOR DE PRODUC|IE

Fluxul informa\ional (I. de lucru) poate fi structurat n I. de

modelare, I. de comand[ =i I. logistic[, fiecare cu componentele sale.

Componentele FI se transform[ n comenzi care ac\ioneaz[ coordonat

asupra sistemului de lucru astfel nct informa\iile p[r[sesc sistemul

incluse n produse (sub forma materialelor cu informa\ia imprimat[).

d) Func\ia logistic[

Funcia par\ial care asigur punerea la dispoziie a materialelor,

energiei =i informaiei pentru toate subsistemele S.F. este numit funcia

logistica a S.F.

Principalele operaii de preg[tire a fluxurilor de intrare:

a) opera\ii de preg[tire a fluxurilor materiale de intrare:

a1. Descompunerea, f[r[ modificarea materiei cu efectul: grup[ri

dup criterii diferite;

a2. Concentrarea, f[r[ modificarea materiei cu efectul: ob\inerea

unui flux de intrare combinat, eterogen;

a3. Separare, n vederea ob\inerii formei sau a unui component, cu

efectul: ob\inerea de obiecte cu form[ sau propriet[\i prescrise =i p[r\i

separate (de=euri);

a4. Combinare cu modific[ri ale materiei, cu efecte: ob\inerea de

intr[ri materiale cu un grad mai mare de complexitate dect a

elementelor lor, avnd noi caracteristici;

a5. Modific[ri structurale: ob\inerea de materiale sau de obicte cu

propriet[\i (caracteristici) prescrise.

b) opera\ii de preg[tire a fluxului de energie

b1.

Descompunerea, f[r[ modificarea parametrilor calitativi -

realizarea de sisteme de distribu\ie pentru alimentarea consumatorilor;

b2. Concentrarea unor fluxuri separate - realizarea sistemelor de

alimentare cu mai multe surse;

173

cap. 3 Sistemul de fabrica\ie

b3.

Transformarea parametrilor calitativi sau a unei forme de

energie n alta - adecvarea fluxului de energie la diferite tipuri de

consumatori;

c) operaii de preg[tire a fluxului informa\ional

c1. Separarea, f[r[ prelucrare a informa\iei ob\inerea de date

grupate dup[ diferite criterii;

c2. Depozitarea informa\iei (stocarea) - formarea de baze de date

cu diferite moduri de organizare;

c3. Prelucrarea informa\iei (datelor) - extragerea de semnifica\ii

prin opera\iuni de selectare, combinare =i valorificare (sub form de

decizii).

4.3. Structura sistemului de fabrica\ie

Pornind de la delimitarea func\iei unui S.F. dat, se pot determina

structura, precum =i elementele =i rela\iile dintre acestea, astfel nct s[

fie posibil[ manifestarea (ndeplinirea) func\iei.

Etapele care se parcurg pentru definirea structurii S.F. sunt :

- analiza calitativ[ =i descompunerea func\iei generale a S.F. n

func\ii par\iale. Descompunerea trebuie s ia n considerare intr[rile =i

ie=irile sistemului, deoarece func\iile par\iale se definesc n raport cu

ac\iunea lor asupra fluxurilor din S.F.

-

considerarea

(analizarea)

particularit[\ilor

=i

cerin\elor

constructive ale (sub)sistemului S.F. care genereaz[ restric\ii n definirea

func\iilor =i / sau gruparea lor.

- definirea subsistemelor purt[toare de func\ii =i stabilirea modului

de conectare a acestora n vederea ob\inerii func\iei generale a

sistemului.

174

INGINERIA SISTEMELOR DE PRODUC|IE

Definirea subsistemelor se realizeaz pe baza unor ra\ionamente

fundamentate pe urmtoarele dou[ consideraii:

a) ntr-un S.F. trebuie s existe cel puin un subsistem n care

materia, energia i informaia se interconecteaz direct, rezultnd piesa

(considerat un material cu informaie imprimat)

b) intrrile-materiale, energie, informaie

- au o structur ce

necesit operaii de pregtire i transformare, neputnd fi introduse

direct, nemijlocit n subsistemul de prelucrare.

Se obine astfel o ordine de structurare logic a subsistemelor n

vederea pregtirii materialelor, energiei i informaiei astfel nct acestea

s fie la dispoziia sistemului de prelucrare, adic la momentul t i n

locul (punctul) S intrrile-materiale, energie, informaie, s fie prezente

n cantitile i de calitatea necesare realizrii sarcinii de fabricaie

programate.

Din cele de mai sus rezult[ c[ structura minimal[ a unui S.F.

conine urm[toarele subsisteme: de lucru (prelucrare), de control, de

comand[, logistic.

Leg[turile dintre acestea sunt prezentate n figura 4.3.

Acest model al sistemului de fabricaie nu d[ nici o indica\ie

asupra modului n care se structureaz[ sistemul pentru a satisface

cerinele cantitative ale sarcinii de produc\ie. n func\ie de m[rimea unei

sarcini date, S.F. poate fi alc[tuit dintr-o singur ma=in sau din mai

multe avnd sarcini par\iale, derivate din sarcina general a sistemului.

Func\iilor par\iale coordonate le corespund sisteme par\iale care au

structura compus din acela=i fel de elemente ca S.F. considerat ca

ntreg. Aceste structuri (sisteme pariale) se numesc cosisteme. Cnd un

S.F. este alc[tuit din mai multe cosisteme structura sa poate fi stabilit[

prin descompunerea, mai nti n cosisteme, apoi a unui singur cosistem

175

cap. 3 Sistemul de fabrica\ie

n subsistemele sale componente. Aceast[ descompunere este suficient[

pentru a stabili structura tuturor cosistemelor.

Cosistemele (CS1, CS2, ) se interconecteaz prin fluxuri de

materiale =i informa\ie de coordonare (IC), iar alimentarea cu energie =i

informa\ie se realizeaz n mod centralizat. Pentru a fi posibil[

conectarea lor, cosistemele trebuiesc concepute ca p[ri ale S.F., astfel

nct fiecare s[ se poat[ integra funcional n S.F., devenind subsistem al

acestuia.

SF

S.C.

IM

M

M+I

IC

S.Lg

S.L.

M

S.C.F.

M+I

Fig. 4.3

S.L.

- sistemul de lucru ; S.C.F. - sistemul de control al fabricaiei; S.C.

sistemul de comand; S.Lg.

- sistemul logistic; E - energie; I - informaie; IT -

informaie tehnologic; IC - informaie de control; IM - informaie de manipulare; M materiale; M + I

- piese (produse) materie + informaie.

n afara conexiunilor generate de fluxurile M, E, I, se eviden\iaz[

=i rela\ii spa\io-temporale, existente ntre elementele structurale

(subsisteme ale SF).

176

INGINERIA SISTEMELOR DE PRODUC|IE

Pentru cazul structurii minimale, desf[=urarea temporal[ pune n

eviden\[ caracteristicile de func\ionare ale subsistemului: continu[,

alternativ[, intermitent[.

Pentru structura dezvoltat[ n cosistem se eviden\iaz[ o

desf[=urare temporal[: paralel[ sau n serie.

CS1

CS2

CS3

IC

IC

S.F

M+I

Fig. 4.4

Rela\iile

spa\iale

se

refer[

la

construc\ia

geometric[

subsistemelor =i a conexiunilor dintre ele, ce permit realizarea material[

a structurii func\ionale.

Combina\iile tipice de cosisteme n grup[ri spa\iale sunt:

a) atelier pentru produc\ia discontinu[ (discret[);

b) linie n flux pentru produc\ia cu grad ridicat de continuitate.

Conectarea nemijlocit[ a cosistemelor se ob\ine n cazul b) linie

n flux, fie printr-o ordonare spa\ial[ succesiv[, n func\ie de ordinea

opera\iilor, fie printr-o dispunere paralel[, ce presupune deasf[=urarea

simultan[ a opera\iilor (asupra unor piese diferite). Raportat[ la o pies[,

desf[=urarea nu poate fi dect succesiv[.

177

cap. 3 Sistemul de fabrica\ie

La nivelul actual al tehnologiei =i organiz[rii produc\iei tipul

structurii optime de fabrica\ie se determin[ direct (fig. 4.5), func\ie de

tipul de produc\ie predominant sau tipul de produc\ie la locul de munc[.

Structura optim[ de fabricare asigur[ minimizarea costurilor complete

unitare, Ccu ale obiectelor i,j fabricate, prin adecvarea gradului de

automatizare al opera\iilor k =i a gradului de flexibilitate al fabrica\iei la

tipul produc\iei =i la condi\iile concrete ale acesteia.

Fig. 4.5

CLAF - celule =i linii automate flexibile

UCN - utilaje cu comenzi numerice

CCN - centre de prelucrare cu comenzi numerice

UMU - utilaje universale multiopera\ii

USP -utilaje specializate

US - utilaje speciale

LAR -linii automate rigide

4.3.1 Structuri de fabricare func\ionale

Structurile de fabricare func\ionale ( pe grupe de utilaje sau

locuri de munc[ omogene tehnologic) se aplic[ eficient la produc\ia de

unicate sau de serie mic[. La nivelul actual de dezvoltare al utilajelor

178

INGINERIA SISTEMELOR DE PRODUC|IE

tehnologice, dotarea cu ma=ini, aparate =i echipamente de fabricare-

control a acestor structuri se face dependent de gradul de complexitate a

fabrica\iei:

- la valori mici =i mijlocii ale gradului de complexitate a fabrica\iei cele

mai mici costuri unitare ale produselor le asigur[ utilajele monoopera\ie

cu program variabil =i utilajele comandate manual de operator, echipate

cu SDV - uri universale;

- la valori ridicate ale gradului de complexitate al fabrica\iei, costurile

unitare cele mai mici le asigur[ centrele de prelucrare cu comenzi

numerice =i robo\ii industriali de nivel II pentru manipul[ri =i asambl[ri.

}n general for\ei de munc[ necesare, at`t pentru opera\iile de

fabricare c`t =i pentru preg[tirea tehnic[ a fabrica\iei (programare etc.) i

se cere un nivel ]nalt de calificare =i policalificare.

Amplasarea utilajelor se face diferen\iat func\ie de gabaritul

produselor:

- la produse complexe de mari dimensiuni (nave, avioane, turbine,

aparatura pentru industria chimic[ =i petrochimic[, utilaj minier,

instala\ii de foraj etc.) produsul are pozi\ie fix[ (sta\ionar[), muncitorii

sau echipele de lucru dotate cu utilaje =i echipamente tehnologice

portabile deplas`ndu-se ]n jurul produsului pentru a efectua opera\ii de

fabricare =i control;

- la produse de dimensiuni mici =i mijlocii utilajele =i locurile de munc[

sunt amplasate pe grupe omogene tehnologic (grupa strunguri, grupa

ma=ini de frezat, grupa locuri de munc[ pentru asamblat etc.) iar

produsele sunt deplasate succesiv de la un loc de munc[ la altul pentru a

se efectua opera\iile de fabricare =i control necesare. O amplasare

ra\ional[ pentru asemenea situa\ii ofer[ metoda verigilor, care

localizeaz[ pozi\ia central[ a celui mai solicitat utilaj sau loc de munc[.

179

cap. 3 Sistemul de fabrica\ie

Metoda verigilor se folose=te ]n cazul produc\iei de serie mic[ =i

mijlocie, pentru stabilirea succesiunii diferitelor grupe de locuri de

munc[ de acela=i tip ]n cadrul unei sec\ii sau unui atelier de produc\ie cu

specializare tehnologic[.

Prin verig[ se ]n\elege rela\ia tehnologic[ dintre dou[ locuri de

munc[ diferite angrenate ]n acela=i flux tehnologic. }ntre cele dou[ locuri

de munc[ ale unei verigi se pot stabili mai multe leg[turi, fie ]n fluxurile

tehnologice ale unor produse diferite, fie ]n cazul aceluia=i flux

tehnologic.

Criteriul pe baza c[ruia se face amplasarea este frecven\a

leg[turilor dintre locurile de munc[.

}n func\ie de modul de exprimare a frecven\ei leg[turilor, metoda

verigilor poate fi folosit[ ]n dou[ variante cu grade diferite de

aprofundare a studiului de amplasare.

}n prima variant[ fecven\a leg[turilor se exprim[ ]n func\ie de

num[rul felurilor de produse deplasate ]ntre locurile de munc[ analizate.

}n cea de a doua variant[ , este necesar s[ se precizeze modul ]n

care circul[ produsele ]ntre locurile de munc[: individual (bucat[ cu

bucat[) sau pe subloturi.

Dac[ circula\ia produselor se face

individual, frecven\a

leg[turilor se exprim[ ]n func\ie de num[rul de unit[\i (buc[\i) deplasate

]ntre locurile de munc[ analizate.

Dac[ circula\ia produselor se realizeaz[ pe subloturi, frecven\a

leg[turilor se exprim[ ]n func\ie de num[rul de subloturi de produse

deplasate ]ntre locurile de munc[ analizate.

}n ambele cazuri ale variantei a doua , criteriul folosit pentru

amplasarea locurilor de munc[ este prezentat sub denumirea generic[ de

intensitatea traficului pe verigile considerate.

180

INGINERIA SISTEMELOR DE PRODUC|IE

Aplicarea metodei verigilor presupune parcurgerea a trei etape de

lucru:

}n prima etap[ se stabilesc verigile pentru fiecare fel de produs

executat pe locurile de munc[ care urmeaz[ a fi amplasate. Pentru

aceasta se intocme=te tabelul inventarierii verigilor pe produse.

Etapa a doua are ca obiect determinarea num[rului total de leg[turi

(sub formele specifice de exprimare a lor) =i de verigi pe locuri de

munc[. }n acest scop se folose=te tabelul centraliz[rii leg[turilor =i

verigilor pe locuri de munc[, ]n varianta ]nt`i sau tabelul intensit[\ilor

de trafic, ]n varianta a doua.

}n etapa a treia se stabile=te varianta teoretic[ de amplasare a locurilor

de munc[ folosindu-se o gril[ cu ochiuri triunghiulare. Dispunerea

locurilor de munc[ ]n v`rfurile triunghiurilor echilaterale din cadrul

grilei se face ]n mai multe subetape succesive, pornindu-se de la locul

de munc[ cel mai solicitat, care se va a=eza ]n centrul grilei. }n jurul

lui se vor pozi\iona celelalte locuri de munc[ pe baza criteriilor

stabilite ]n etapa anterioar[.

4.3.2 Structuri de fabricare celulare

Structurile de fabricare celulare se aplic[ eficient la produc\ia de serie

mic[ =i mijlocie. Prin celul[ de fabricare se ]n\elege grupa de utilaje de

fabricare, manipulare, transport, control, depozitare (max. 20 ... 30

utilaje) dispuse ]ntr-un spa\iu de produc\ie compact, astfel ]nc`t s[ poat[

asigura realizarea tuturor opera\iilor de fabricare a obiectelor dintr-o

familie.

O familie de obiecte i,j este caracterizat[ form[, dimensiuni,

itinerar tehnologic etc. relativ apropiate (exemple: familia de piese tip

carcas[, pl[ci, arbori, ro\i din\ate etc;).

181

cap. 3 Sistemul de fabrica\ie

Structura de fabricare celular[ are ca scop maximizarea

flexibilit[\ii produc\iei =i reducerea general[ a costurilor prin reducerea

timpilor de ]ntreruperi (reglementate sau nereglementate), a timpilor de

deservire (tehnic[ =i organizatoric[) =i a timpilor de preg[tire - ]ncheiere,

respectiv prin minimizarea manipul[rilor =i transportului. (OBS. Scopul

structurilor de fabricare func\ional[, celular[ sau pe linie ]n flux

multiobiect pentru aplicarea tehnologiei de grup are ca obiectiv

minimizarea cheltuielilor legate de reglarea utilajelor sau echipamentelor

tehnologice =i de echipare tehnologic[).

Dotarea celulelor de fabrica\ie cu ma=ini aparate =i echipamente

de fabricare =i control se poate face diferit de la utilaje multiopera\ii

universale p`n[ la celule =i linii automate flexibile.

For\a de munc[ necear[ pentru preg[tirea tehnic[ =i pentru

fabricare trebuie s[ aib[ o calificare ridicat[ =i policalificare, iar

amplasarea locurilor de munc[ se face pe baza metodelor de optimizare.

O astfel de metod[ const[ ]n simularea, cu ajutorul calculatorului,

a unui num[r prestabilit de variante de amplasare a locurilor de munc[ =i

]n urm[rirea, pe aceast[ baz[, a varia\iei unei func\ii obiectiv, p`n[ la

ob\inerea unei solu\ii acceptabile sub raportul eficien\ei economice.

Pentru aplicarea acestei metode, suprafa\a de produc\ie a sec\iei

sau atelierului se va ]mp[r\i ]ntr-o mul\ime finit[ de suprafe\e de

amplasare, Sk. Este necesar ca mul\imea suprafe\elor de amplasare s[ fie

egal[ cu mul\imea locurilor de munc[, LI care face obiectul studiului.}n

vederea elabor[rii modelului matematic, se noteaz[ cu Xik, variabila

corespunz[toare amplas[rii locului de munc[ i pe suprafa\a k. Aceast[

variabil[ poate avea dou[ valori:

Xik = 1, atunci c`nd locul de munc[ I este amplast pe suprafa\a k;

Xik = 0, atunci c`nd locul de munc[ nu este amplasat pe suprafa\a

k.

182

INGINERIA SISTEMELOR DE PRODUC|IE

Func\ia obiectiv a modelului presupune minimizarea fluxurilor

tehnologice ale produselor analizate ]n cadrul studiului. Fluxurile

tehnologice se exprim[ prin distna\ele de deplasare a produselor

respective ]ntre locurile de munc[ care urmeaz[ s[ fie amplasate,

conform rela\iilor:

n 1

(min)d j = N

l j (L i L i

+1 ),

pentruj = 1,2,..., n

=1

(min)D =

d j = N j l j (L i L i

j

j

i

=1

(3.30)

+1 )

=1 =1

unde:

dj este distan\a de deplasare a produsului j ]ntre locurile de

munc[ care fac obiectul studiului, conform fluxului tehnologic al

acestuia;

D distan\a total[ de deplasare a produselor analizate ]ntre

locurile de munc[ care urmeaz[ a fi amplasate;

Nj num[rul unit[\ilor sau a loturilor de produs j executate ]ntr-o

perioad[ dat[;

n

l j (L i L i

+1 )

- lungimea total[ a traseelor de transport ]ntre

=1

locurile de munc[ analizate, corespunz[toare produsului j, conform

fluxului tehnologic al acestuia.

Restric\iile modelului matematic sunt date de real\iile:

n

X

i =1

ik

k =1

k = 1,2,..., n

(3.31)

= 1, pentru

ik

= 1, pentru

i = 1,2,..., n

care arat[ c[ pe o anumit[ suprafa\[ k se amplaseaz[ un singur loc de

munc[, respectiv c[ un loc de munc[ se amplaseaz[ pe o singur[

suprafa\[.

183

cap. 3 Sistemul de fabrica\ie

4.3.3 Structuri de fabricare ]n flux

Structurile

de

fabrica\ie

]n

flux

sunt

consecin\[

caracteristicilor produc\iei ]n flux, specific[ produc\iei de serie mare =i

mas[. Aceste caracteristici sunt:

- divizarea procesului tehnologic de fabricare, control =i transport ]n

opera\ii relativ simple, stabile, executate ]n paralel, simultan pentru

obiecte diferite =i ne]ntrerupt cu un tact unic, T (min/buc) sau un ritm

unic, R (buc/min). Tactul liniei este definit de intervalul de timp dup[

care la cap[tul ei se livreaz[ un produs finit. Ritmul liniei este definit de

cantitatea de produse finite livrate la cap[tul liniei, ]n unitatea de timp.

- sincronizarea opera\iilor liniei, adic[ structurarea acestora prin divizare

sau concentrare a fazelor, astfel ]nc`t durata lor s[ fie egal[ sau mutiplu

al tactului liniei;

- amplasarea locurilor de munc[ ]n ordinea strict[ a desf[=ur[rii

cronologice a opera\iilor tehnologice;

- transferul obiectelor (repere sau produse) de la un loc de munc[ la altul

]n mod continuu sau discontinuu, dependent de gradul de sincronizare =i

de raportul dintre durata opera\iei tehnologice =i cea a transportului

interoperativ (trecere bucat[ cu bucat[ sau ]n loturi mici);

- asigurarea omogenit[\ii calitative a materialelor =i obiectelor care intr[

pe linie, a interschimbabilit[\ii, a aprovizion[rii la timp =i ritmice (aceste

elemente condi\ioneaz[ func\ional realizarea sincroniz[rii =i atingerea

efectelor favorabile organiz[rii fabrica\iei ]n flux).

Clasificarea liniilor de fabrica\ie ]n flux ]n func\ie de criteriile:

sortimenta\ie, gradul de sincronizare al opera\iilor, caracteristicile

transportoarelor, deplasarea obiectelor, deplasarea operatorilor este

prezentat[ ]n figura 4.6.

184

INGINERIA SISTEMELOR DE PRODUC|IE

Liniile de produc\ie ]n flux monoobiect se aplic[ eficient ]n

cazul produc\iei de mas[, iar cele ]n flux multiobiect - la produc\ia de

serie. Trebuie re\inut fatul c[, deja, ]n prezent peste 70 % din produc\ia

industrial[ din domeniul construc\iilor de ma=ini este de tip serie mic[ =i

mijlocie. Acest lucru justific[ interesul pentru liniile tehnologice

multiobiect flexibile, a sistemelor celulare flexibile conduse de calculator

ca baz[ de constituire a atelierelor flexibile.

Liniile sincronizate denumite linii ]n flux continuu desf[=oar[

opera\iile de fabricare, control =i transport f[r[ ]ntrerupere, f[r[ a=tepr[ri

]ntre opera\ii. Durata opera\iilor este strict egal[ sau multiplu al tactului

liniei.

Liniile par\ial sincronizate, denumite linii ]n flux discontinuu

desf[=oar[ opera\iile de fabricare, control =i transport cu ]ntreruperi, cu

a=tept[ri la locurile de munc[ insuficient ]nc[rcate. Durata opera\iilor nu

este ]ntotdeauna egal[ sau multiplu al tactului liniei, abaterea de la

m[rimea acestuia fiind mai mare de 10 %. Reglarea ritmului liniei,

respectiv a tactului se face de c[tre operatori, iar existen\a unor stocuri

intermediare permite ca ritmul de livrare al produselor la cap[tul liniei s[

nu fie perturbat.

Transportoarele pentru liniile ]n flux de fabricare sunt de o mare

varietate =i pot fi:

- de lucru c`nd obiectele fabricate r[m`n pe transportor pe durta

efectu[rii tuturor opera\iilor tehnologice;

- de deplasare c`nd opera\iile tehnologice se efectueaz[ ]n afara

transportorului, obiectele fabricate fiind succesiv luate =i depuse pe

acesta.

}n cazul ]n care obiectele fabricate sunt de gabarite mari (mase

sau volume) liniile de produc\ie se organizeaz[ cu obiecte sta\ionare,

operatorii ]mpreun[ cu echipamentele tehnologice deplas`ndu-se

185

cap. 3 Sistemul de fabrica\ie

succesiv de la un obiect la altul. Cel mai frecvent se utilizeaz[, ]ns[,

liniile cu obiect mobil, la care operatorii nu se deplaseaz[ de la un loc de

munc[ la altul dec`t dac[ deservesc mai multe locuri de munc[.

Configura\ia geometric[ a liniei tehnologice poate fi foarte

diferit[ (linie fr`nt[, circular[, configura\ie oarecare) dependent de:

- num[rul de posturi pe linie;

- gabaritele obiectelor fabricate;

- spa\iul disponibil ]n cadrul halei.

Indiferent de configura\ie, amplasarea utilajelor sau locurilor de

munc[ se face pe unul sau dou[ r`nduri, transportul obiectelor pe linie

fiind realizat cu transportoare de deplasare sau de lucru ac\ionate

mecanic sau gravita\ionale. }n cazul liniilor de prelucrare sau de

asamblare manual[ transportoarele de lucru au obligatoriu o mi=care

intermitent[ (pulsatorie).

}n ultimele cinci decenii ]ntreprinderile industriale fac eforturi

continui de modernizare a organiz[rii clasice a produc\iei ]n flux, care a

evoluat de la specializarea introdus[ ]n sec. XVIII de revolu\ia

industrial[ la superspecializarea impus[ ]n anii 1920 ... 1930 de

generalizarea benzii rulante de lucru.

Dezavantajele organiz[rii tayloriste a produc\iei ]n flux se pot

grupa ]n dou[ mari categorii:

a) pentru operatori: munca este s[r[cit[ de con\inutul uman

specific, adic[ de complexitate =i creativitate, muncitorii fiind obliga\i s[

execute la nesf`r=it mi=c[ri repetate simplificate; apari\ia =i men\inerea

unei tensiuni nervoase deosebite datorit[ grijii permanente de a nu se

abate de la tactul liniei ]n flux; oboseal[ prematur[ cauzat[ de monotonia

muncii; limitarea autoperfec\ion[rii =i calific[rii muncitorilor, inclusiv a

c`=tigurilor;

186

INGINERIA SISTEMELOR DE PRODUC|IE

CRITERII

(1)

Sortimenta\ia

Linia de fabricare ]n flux

Multiobiect

Monoobiect

Par\ial sincronizate

(2) Gradul de

sincronizare al

opera\iilor

(3)

Caracteristica

transportoarelor

de obiecte pe

linia de

fabrica\ie

Sincronizate

Transportoare

cu mi=care

continu[ sau

intermitent[

Mijloace de

transport

mecanizate

De deplasare

De

Obiect mobil

(4) Deplasarea

obiectelor

(5) deplasarea

operatorilor

F[r[ mijloace

de transport

Operatorii nu se

deplaseaz[

Obiect sta\ionar

Operatorii se

deplaseaz[

Fig. 4.6

b) pentru ]ntreprindere: m[rirea cu 15 ... 25 % a duratei

opera\iilor cerut[ de echilibrarea acestora

=i de siguran\a ]ncheierii

opera\iilor de asamblare; ]nc[rcarea relativ redus[ a capacit[\ii de

produc\ie la multe locuri de munc[ din linie, respectiv la opera\iile care

187

cap. 3 Sistemul de fabrica\ie

nu au un caracter de mas[ sau de serie mare; flexibilitatea redus[ a

sistemului de fabirca\ie.

Solu\iile de modernizare a liniilor de fabrica\ie tradi\ionale ]n

flux sunt:

a) pentru operatori:

- ]mbog[\irea muncii prin policalificare, astfel ]nc`t ace=tia s[

poat[ executa toate opera\ile de linia tehnologic[;

- asocierea muncii de execu\ie cu cea de conducere pentru a m[rii

responsabilitatea executantului;

- regim optim al pauzelor de odihn[, care pot ajunge p`n[ la 20

% din timpul de lucru ]n cazul locurilor de munc[ cu solicit[ri grele

fizice, nervoase =i de mediu ambiant;

- asigurarea unui ritm de lucru liber prin prezen\a unor stocuri

tampon interoperative =i organizarea produc\iei consider`nd tactul pe

subloturi ]n locul tactului de fabrica\ie pe obiect.

b) pentru ]ntreprindere, ]n corela\ie cu cele de mai sus, se

modific[ ]n principiu sarcinile de munc[ (alternarea opera\iilor,

poliservirea utilajelor, repartizarea sarcinilor de munc[ pe gruprui mici

de operatori); o alt[ solu\ie este cea de automatizare complet[ a

produc\iei.

Cre=terea flexibilit[\ii liniilor de fabrica\ie ]n flux r[m`ne ]n

continuare un obiectiv important al organiz[rii acestora, impun`nd

utiliz[ri, structuri =i asigur[ri specifice de resurse, inclusiv tipizarea =i

unificarea produselor. Trebuie remarc[ indeosebi extinderea rapid[ a

robotiz[rii liniilor de fabrica\ie ]n flux, o dat[ cu perfec\ion[rile

calitative =i dezvoltarea produc\iei de serie a robo\ilor industriali.

A.Structuri de fabricare ]n flux monoobiect

188

INGINERIA SISTEMELOR DE PRODUC|IE

Fabricarea produselor ]n flux monoobiect se aplic[ eficient ]n

industrie ]nc[ din secolul XVIII (produc\ia de ace, nasturi etc. realizat[

cu opera\ii manuale) =i a cunoscut o dezvoltare puternic[, mai ales ]n

primele decenii ale secolului XX o dat[ cu cre=terea masiv[ a cererii de

bunuri de larg consum. Se apreciaz[ c[ ]n prezent aproximativ 15% din

produsele industriei constructoare de ma=ini =i aparate prezint[

caracteristicile produc\iei de mas[ =i se fabric[ pe linii ]n flux

monoobiect.

Linia de fabrica\ie ]n flux monoobiect (cu nomenclatur[

constant[, monovalent[) este de tip continuu- opera\iile executate la

toate posturile sunt perfect echilibrate, sincronizate.

Se consider[ o astfel de linie ]n flux, pe care se execut[ 3 repere

(j 1, 2, 3) care terc pe la 6 locuri de munc[ unde se execut[ opera\ii

care au urm[torii timpi operativi:Top,1 12 minute, Top,2 18 minute,

Top,3 6 minute, Top,4 6 minute, Top,5 18 minute, Top,6 12 minute.

Se deduce u=or c[ tactul liniei este Tj 6 minute, iar num[rul de

posturi dubluri pentru fiecare opera\ie este: mj,1 2, mj,2 3, mj,3 1,

mj,4 1, mj,5 3, mj,6 2.

Dispunerea locurilor de munc[ pe linia tehnologic[ in flux este

prezentat[ in figura 4.8 iar ]n figura 4.9 momentul (timpul) prelucr[rii

celor trei produse pe fiecare loc de munc[ (ma=in[).

}n practic[, este greu de realizat de la ]nceput sincronizarea

perfect[ a tuturor opera\iilor, astfel ]nc`t calculul de dimensionare al

unei linii de fabrica\ie ]n flux monoobiect este foarte laborios =i necesit[

experien\[ =i cunoa=terea ]n detaliu a posibilit[\ilor tehnologice

disponibile.

189

cap. 3 Sistemul de fabrica\ie

Fig.3.8

190

INGINERIA SISTEMELOR DE PRODUC|IE

Fig.3.9

191

cap. 3 Sistemul de fabrica\ie

Problema stabilirii num[rului de opera\ii distincte de fabricare =i

control N ORj astfel ]nc`t s[ se asigure sincronizarea opera\iilor este

una de optimizare.

Consider`nd situa\ia ]n care nu s-a realizat sincronizarea perfect[

a tuturor opera\iilor linia va funcv\iona cu un ritm r Tj tactul de

sincronism. Evident, la fiecare post de lucru va exista un timp mort de

durat[ (r Topjk). Totaliz`nd timpii mor\i pentru ]ntreaga linie se ob\ine

timpul mort total:

N

d = N r Topjk

k =1

Pentru o durat[ dat[ a sumei timpilor operativi, rezult[ c[ timpul

mort total va fi minim atunci c`nd produsul N x r este minim.

Gruparea fazelor opera\iilor pe linia ]n flux astfel ]nc`t timpul

mort total s[ fie minim poart[ numele de echilibrarea liniei.

Rezolvarea acestei probleme se poate face ]n urm[toarele dou[

variante:

a) se fixeaz[ valaorea tactului =i se caut[ gruparea fazelor ]ntr-un

num[r minim de opera\ii (posturi de lucru);

b) se prestabile=te num[rul de opera\ii (posturi de lucru) =i se

grupeaz[ fazele astfel ]nc`t tactul liniei s[ fie minim.

Varianta a) este mai folosit[ deoarece tactul liniei este impus, ]n

general volumul produc\iei fizice anuale Qjan.

Uneori trebuie ]ns[ utilizat[ varianta b), cum ar fi cazul

reechilibr[rii unei linii existente pentru fabricarea unui produs

reproiectat. }n acest caz num[rul posturilor de lucru este preluat de la

vechea linie, urm`nd a se grupa fazele noului proces tehnologic astfel

]nc`t s[ se ob\in[ un tact minim.

Echilibrarea liniilor tehnologice se poate face utiliz`nd:

192

INGINERIA SISTEMELOR DE PRODUC|IE

- metode matematice: programarea binar[, programarea dinamic[,

modelarea sub forma unei probleme de curgeri ]n re\ele, metode de

c[utare ]n structuri de tip arbore;

- metode euristice.

Termenul de euristic provine de la cuv`ntul grec heuriskein

care ]nseamn[ a descoperii =i este atribuit acelor modele care

utilizeaz[ logica =i bunul sim\ bazate pe observare =i introspec\ie pentru

a rezolva o anumit[ problem[.

Se exemplific[, ]n continuare,

modul de lucru al metodelor

euristice consider`nd situa\ia prezentat[ ]n tabelul .

Faza

Predecesor imediat

Durata

F1

F2

F3

F1

F4

F1

F5

F2

F6

F3

F7

F3, F4

F8

F6

F9

F7

F10

F5, F9

F11

F8, F10

10

F12

F11

Durata total[

55

Solu\ia optim[ pentru un ritm r 12, prezentat[ ]n figura 3.10,

con\ine 5 opera\ii (posturi de lucru) care grupeaz[ fazele procesului

tehnologic conform =irului (barele verticale delimiteaz[ posturile):

193

cap. 3 Sistemul de fabrica\ie

F1, F4,F2, F3, F7, F5, F9, F6, F8, F10, F11, F12. Spunem c[

acest =ir este executabil deoarece sunt respectate toate rela\iile de

preceden\[ - succesiune; nici-o faz[ nu s-a introdus ]n =ir ]nainte ca to\i

predecesorii s[i s[ fac[ deja parte din =ir.

Fig. 3.10

Dac[ pentru o anumit[ problem[ de echilibrare construim toate

=irurile executabile =i apoi pentru fiecare =ir grup[m fazele sub forma

posturilor de lucru ]n ordinea dat[, av`nd grij[ ca la nici un post suma

duratelro s[ nu dep[=easc[ valaorea ritmului ]nseamn[ c[ de fapt facem o

enumerare exhaustiv[ a tuturor posibilit[\ilor de organizare a liniei,

dintre care se va alege aceea solu\ie care are num[rul minim de posturi.

Evident , enumerarea complet[ nu poate constitui o metod[ practic[ de

rezolvare din cauza num[rului foarte mare de =iruri executabile.Tocmai

de aceea, orice procedur[ euristic[ renun\[ la aceast[ enumerare

exhaustiv[. Nu construie=te dec`t un singur =ir executabil. Pentru

aceasta, de fiecare dat[ c`nd o nou[ faz[ trebuie ad[ugat[ =irului aceasta

se alege din mul\imea fazelor ]nc[ neincluse, folosind o regul[ de

selec\ie.

194

INGINERIA SISTEMELOR DE PRODUC|IE

Procedura euristic[ 1 este bazat[ pe urm[toarele reguli:

1. Din setul de faze executabile se selecteaz[, ]n vederea introducerii ]n

=ir, mai ]nt`i faza cu cel mai mare num[r de succesori imedia\i (o faz[

este executabil[ atunci c`nd to\i predecesorii ei imedia\i au fost deja

inclu=i ]n =ir; o faz[ f[r[ predecesori este de la bun ]nceput executabil[).

2. }n caz c[ dou[ sau mai multe faze au acela=i num[r total de succesori,

se alege dintre aceste faze, una la ]nt`mplare.

Pe baza acestei proceduri se poate ob\ine (din ]nt`mplare, pentru

c[ exist[ multe faze care au un singur succesor =i atunci preponderent[

devine regula 2) urm[torul =ir executabil:

F1, F3, F6, F4, F8, F7, F2, F5, F9, F10, F11, F12

iar echilibrarea liniei are solu\ia prezentat[ ]n figura 3.11

Fig. 3.11

Procedura euristic[ 2:

1. Se intocme=te lista fazelor executabile.

2. Din aceast[ list[ se selecteaz[ acele faze ale c[ror durate nu dep[=esc,

fiecare ]n parte, timpul r[mas p`n[ la limita valorii ritmului ]n postul

curent aflat ]nconstruc\ie; numim aceste faze candida\i. Dac[ nu se

poate gasi nici un candidat ]nseamn[ c[ postului curent nu i se mai poate

aloca nici o alt[ faz[ =i se trece la postul urm[tor.

195

cap. 3 Sistemul de fabrica\ie

3. Se alege dintre candida\i o faz[ la ]nt`mplare =i se atribuie postului

aflat ]n construc\ie.

4 Se repet[ pa=ii 1, 2, 3 p`n[ ce toate fazele sunt cuprinse ]n posturi de

lucru.

Procedura euristic[ 3 (regula timpului cel mai lung de operare (TLO):

1. Pe baza condi\iilor de preceden\[ se include ]n =ir, ca prim[ faz[ a

postului, faza cu timpul cel mai lung de operare.

2. dup[ includerea fazei ]n cadrul postului se determin[ timpul r[mas

p`n[ la atingerea ritmului impus.

3. Se introduce ]n cadrul postului faza care ]i creaz[ un timp total c`t mai

aproape de ritm. Se men\in rela\iile de preceden\[. }n cazul ]n care durata

fazelor dintr-un post dep[=e=te ritmul, se revine la regula 1. Se continu[

p`n[ c`nd toate fazele au fost atribuite posturilor.

B. Structuri de fabricare ]n flux multiobiect

Se estimeaz[ c[ ]n prezent circa 75 % din produsele industriei

constructoare de ma=ini =i aparate prezint[ caracter de produc\ie de serie

=i se pot fabrica eficient pe linii ]n flux multiobiect, respectiv ]n celule

de fabrica\ie flexibile. La nivelul actual de dezvoltare al utilajelor

tehnologice dotarea cea mai eficient[ a liniilor multiobiect este realizat[

cu centre de fabricare CCN, utilaje cu comenzi numerice UCN =i robo\i

industriali. Dac[ se dispune numai de utilaje universale UMU sau

specializate USP devine obligatorie echiparea acestora cu SDV-uri de

grup, care asigur[ o durat[ minim[ de reglare la trecerea de la un

sotiment la altul.

For\ei de munc[ direct productive i se cere o calificare mijlocie

dac[ opera\iile efectuate sunt manuale sau manual-mecanice, iar for\ei de

munc[ indirect productive (pentru preg[tirea tehnic[, reglare, ]ntre\inerereparare) i se cere o calificare ]nalt[ =i policalificare.

196

INGINERIA SISTEMELOR DE PRODUC|IE

Amplasarea utilajelor, locurilor de munc[, ridic[ problema

optimiz[rii dup[ criteriul minim de ]ntoarceri ale obiectelor pe linie. }n

acest caz se utilizeaz[ ]ndeosebi, metoda gamelor fictive.

Metoda gamelor fictive se folose=te ]n produc\ia de serie mare

pentru stabilirea suucesiunii locurilor de munc[ pe o linie de produc\ie ]n

flux destinat[ execut[rii mai multor feluri de produse cu un grad mare de

asem[nare tehnologic[ =i cu fluxuri tehnologice relativ lungi.

Metoda se bazeaz[ pe urm[torul ra\ionament: ]n succesiunea

opera\iilor necesare pentru executarea mai multor feluri de produse, mai

ales c`nd acestea au un grad mare de asem[nare tehnologic[, pot exista

anumite opera\ii identice, comune pentru mai multe dintre aceste

produse, situate la acela=i num[r de ordine (rang) fa\[ de ]nceputul

fluxului tehnologic. }n aceste condi\ii se poate stabili o gam[ fictiv[ de

opera\ii care va exprima ordinea logic[ de amplasare pe linia de

produc\ie ]n flux a diferitelor locuri de munc[.

Gama fictiv[ de opera\ii cuprinde succesiunea opera\iilor

comun[ pentru toate produsele analizate, ]n cadrul c[reia unele dintre

acestea sunt fictive pentru anumite feluri de produse. Din gama fictiv[ de

opera\ii rezult[ gamele de opera\ii individuale ale tuturor produselor din

nomenclatura analizat[.

Spre exemplu, produsele P1, P2, P3 =i P4 au urm[toarele fluxuri

tehnologice:

P1: L1 L2 L4 L5 L6;

P2: L1 L3 L2 L4 L6;

P3: L2 L3 L4 L6 L5;

P4: L3 L2 L4 L5

Gama fictiv[ de opera\ii este: L1L2L3L2L4L5L6L5

care va asigura o amplasare a locurilor de munc[ pe linia ]n flux, f[r[

nici-o ]ntoarcere ]n fluxurile tehnologice ale celor patru feluri de

produse.

197

cap. 3 Sistemul de fabrica\ie

Criteriul folosit ]n metoda gamelor fictive, pentru amplasarea

locurilor de munc[ pe linia de produc\ie ]n flux este: frecven\a

opera\iilor pe numerele de ordine ale execu\iei lor, potrivit fluxurilor

tehnologice ale produselor analizate. }n raport cu modul de exprimare a

frecven\ei opera\iilor, metoda gamelor fictive poate fi aplicat[ ]n dou[

variante.

}n prima variant[, frecven\a opera\iilor se exprim[ ]n func\ie de

num[rul felurilor de produse executate pe locurile de munc[ care

constituie obiectul studiului de amplasare.

}n varianta a doua cu grad mai mare de aprofundare, frecven\a

opera\iilor se exprim[ ]n func\ie de cantit[\ile de produse executate ]ntro anumit[ perioad[ pe locurile de munc[ care vor fi amplasate.

Aplicarea metodei gamelor fictive, ]n oricare din variantele

anterioare, presupune parcurgerea mai multor etape de lucru.

}n prima etap[ se prezint[ grafic gamele de opera\ii ale produselor

analizate, ]n situa\ia existent[ sau ini\ial[ de proiectare.

Etapa a doua are ca obiect stabilirea frecven\ei opera\iilor pe ranguri

ale acestora =i pe locuri de munc[. }n acest scop se ]ntocme=te tabelul

frecven\ei opera\iilor ]n situa\ia existent[ sau ini\ial[ de proiectare.

Con\inutul acestuia se diferen\iaz[ ]n raport cu varianta folosit[

pentru aplicarea metodei gamelor fictive, a=a cum se exemplific[ ]n

tabelele Analiza situa\iei existente sau a vairantei ini\iale de

proiectare scoate ]n eviden\[ caracterul nera\ional al fluxurilor

tehnologice studiate: ]n cadrul acestora exist[ multe ]ntoarceri =i

circuite lungi.

Etapa a treia este destinat[ elabor[rii variantei teoretice ]mbun[t[\ite

de amplasare a locurilor de munc[ studiate. }n general, locurile de

munc[ vor fi a=ezate ]n ordinea cresc[toare a rangurilor medii ale

opera\iilor efectuate la fiecare dintre acestea. Etapa se finalizeaz[ prin

198

INGINERIA SISTEMELOR DE PRODUC|IE

elaborarea

tabelului

frecven\ei

opera\iilor

pentru

situa\ia

]mbun[t[\it[.

Pentru verificarea fluxurilor tehnologice analizate, ]n etapa a patra se

realizeaz[ o nou[ reprezentare grafic[ a gamelor de opera\ii ale

produselor. Aceasta se deosebe=te de reprezentarea grafic[ ini\ial[

prin ordinea de ]n=iruire a locurilor de munc[, care va asigura un

num[r mai mic de ]ntoarceri =i circuite lungi.

Atunci c`nd este cazul, ]n etapa a cincea se analizeaz[ separat fiecare

]ntoarcere care se mai men\ine ]n gamele de opera\ii ]mbun[t[\ite ale

produselor. Scopul analizei este de a g[si modalit[\i organizatorice de

eliminare a acestora, care sunt:

-

inversarea pozi\iei celor dou[ locuri de munc[ ]ntre care se

men\ine ]ntoarcerea, atunci c`nd prin aceasta nu se realizeaz[

]ntoarcerea altui produs;

-

plasarea celor dou[ locuri de munc[ ]ntre care se men\ine

intoarcerea pe acela=i nivel, realiz`ndu-se astfel o amplasare a

locurilor de munc[ pe dou[ linii paralele sau cu scoaterea numitor

locuri de munc[ ]n afara liniei;

-

folosirea mai multor locuri de munc[ de acela=i tip care se vor

amplasa pe niveluri diferite.

Pentru justificarea economic[ a acestei m[suri, se va analiza

]nc[rcarea locurilor de munc[ studiate sub raportul amplas[rilor. Analiza

are ca obiect determinarea ]nc[rc[rii fiec[rui loc de munc[, pe ranguri

ale opera\iilor executate =i pe total =i calcularea pe aceast[ baz[ a

num[ruli necesar de locuri de munc[ de acela=i tip. Pot fi folosite mai

multe locuri de munc[ de acela=i tip amplaste pe niveluri diferite, numai

atunci c`nd ]nc[rcarea fiec[ruia dintre acestea justific[ adoptarea unei

astfel de m[suri organizatorice.

199

cap. 3 Sistemul de fabrica\ie

4.4 Capacitatea sistemelor de fabrica\ie

Capacitatea sistemelor de fabrica\ie poate fi definit[ numai cu

referire la o sarcin[ de fabrica\ie. }n acest context se pot pune ]n eviden\[

cele dou[ componente ale sale:

- capacitatea cantitativ[, care are =i semnifica\ia unei <viteze de

fabrica\ie> - num[r de sarcini de fabrica\ie ce pot fi realizate ]n unitatea

de timp;

- capacitatea calitativ[, care are semnifica\ia gradului de coresponden\[

dintre cerin\ele tehnologice ale unei sarcini de fabrica\ie =i posibilit[\ile

tehnice ale diferitelor mijloace de fabrica\ie.

4.4.1 Capacitatea cantitativ[

Capacitatea cantitativ[ reprezint[ produc\ia maxim[ de o anumit[

sortimenta\ie =i calitate care se poate realiza ]ntr-un sistem de fabrica\ie,

]n decursul unui interval de timp dat, ]n condi\ii tehnico-organizatorice

optime, f[r[ a se lua ]n considerare locurile ]nguste.

Prin loc ]ngust ]ntr-un sistem de fabrica\ie se ]n\elege

subsistemul cu o capacitate cantitativ[ mai mic[ dec`t a subsistemului

principal. Subsistemul principal se caracterizeaz[ prin importan\a ]n

procesul tehnologic, ponderea maxim[ a capitalului fix investit =i/sau ]n

volumul de munc[ necesar fabric[rii sortimentelor considerate.

Subsistem principal poate fi:

-

un loc de munc[ sau grup de locuri pentru atelierul care le

include =i care indeplinesc condi\iile de mai sus;

-

un atelier, pentru sec\ia care ]l cuprinde;

una din sec\iile de baz[ ale ]ntreprinderii.

200

INGINERIA SISTEMELOR DE PRODUC|IE

Deci, capacitatea cantitativ[, Cp caracterizeaz[ posibilit[\ile

poten\iale de fabrica\ie ]ntr-o perioad[ considerat[. ea nu se confund[ cu:

-

volumul produc\iei fizice planificate, Qpl;

volumul produc\iei fizice realizate, Qef.

Unit[\ile de m[sur[ ale capacit[\ii de produc\ie sunt acelea=i cu ale

volumului de produc\ie ]n unitatea de timp a perioadei de plan (u.t.p.p.):

- unit[\i naturale: kg, m2, buc., etc./utpp;

-

unit[\i natural-conven\ionale, aleg`ndu-se ]n mod conven\ional

un anumit produs de baz[, restul produselor echival`ndu-se pe baza unor

coeficien\i, ]n func\ie de acest acest produs reprezentativ (tractoare de 15

CP/utpp, vagoane cu dou[ osii/utpp etc.).

Exprimarea capacit[\ii cantitative ]n unit[\i valorice este imprecis[

datorit[ ponderilor diferite cu care intr[ ]n diverse produse materialele =i

manopera =i datorit[ varia\iei pe pia\[ a pre\ului produsului respectiv.

Exprimarea ]n unit[\i de timp face referire numai la fondul de timp

al utilajelor =i este deasemeni neindicat[.

O variabil[ de performan\[ a proceselor =i sistemelor de fabrica\ie o

constitue indicele de utilizare a capacit[\ii cantitative definit ]n principiu

de rela\ia:

I uc =

Q

1

Cp

(3.19)

unde Q este produc\ia planificat[ sau efectiv realizat[, UM/utpp;

Cp capacitatea cantitativ[, UM/utpp.

Capacitatea cantitativ[ =i indicele de utilizare a capacit[\ii sunt

influen\a\i de:

- intr[rile ]n sistem, resurse: mijloacele de munc[, for\a de munc[,

obiectele muncii, procesele tehnologice de fabricare, normele de munc[;

- ie=irile din sistem: produse sau servicii.

201

cap. 3 Sistemul de fabrica\ie

Ace=ti factori de influen\[ sunt eviden\ia\i ]n rela\ia de principiu

pentru calculul capacit[\ii cantitative:

Cp = Mc F N p = Mc F

NT

, buc/utpp

(3.20)

unde Mc este o m[rime caracteristic[ a mijloacelor de munc[ din

dotarea sistemului de fabrica\ie considerat;

F fondul de timp al perioadei de plan;

Np norma de produc\ie;

NT norma de timp.

A. Ie=irile din sistem, sortimenta\ia fabrica\iei

reperele

j)

influen\eaz[

m[rimea

capacit[\ii

(produsele i,

cantitative

prin

caracteristicile produsului sau reperului (gabarit, grad de dificultate al

fabrica\iei) care determin[ valori diferite pentru norma de produc\ie sau

pentru norma tehnic[ de timp =i necesit[ valori diferite ale m[rimii Mc

(regimuri de lucru diferite ale mijloacelor de munc[).

Fabrica\ia de sortiment optim este cantitatea dintr-un obiect

oarecare (produs sau reper) fabricat[, care conduce la valori maxime ale

indicelui de utilizare a capacit[\ii cantitative, ]n condi\iile unei dot[ri cu

mijloace de munc[ =i unei calific[ri a for\ei de munc[ date.

B. Mijloacele de munc[ indiferent de diversitatea lor func\ional[ =i

opera\ional[ pot avea trei categorii de m[rimi caracteristice Mc:

- nu, buc num[rul de utilaje;

- Ap, m2 aria suprafe\ei productive (asamblare, turn[torie etc.);

- V, m3 volumul productiv (tratamente termice, acoperiri

electrochimice etc.).

La calcularea capacit[\ii de produc\ie se iau ]n considerare toate

utilajele aflate ]n fucn\iune =i cele planificate a fi instalate ]n perioada de

timp considerat[, cu excep\ia celor planificate pentru repara\ii.

C. Fondul de timp se exprim[ prin urm[toarele m[rimi:

202

INGINERIA SISTEMELOR DE PRODUC|IE

C1.

Fc = n zc n s d s , ore/utpp

(3.21)

Fc fondul de timp calendaristic;

ns num[rul de schimburi, ]n CM uzual ns = 3;

ds durata unui schimb (8 ore inclusiv pauzele reglementate);

nzc num[rul de zile calendaristice.

C2.

F n = [n zc (n zn + n zs )] n s d s

(3.22)

Fn fondul de timp nominal;

nzn num[rul de zile nelucr[toare (52 + 52 s`mbete =i duminici);

nzs num[rul de zile s[rb[tori legale (6 8 zile pe an).

C3.

Fd = [n zc (n zn + n zs + n zrp + n z ] a )] n s d s = [n zc (n zn + n zs + n z ] a )] n s d s k rp

(3.23)

Fd fondul de timp disponibil;

nzrp num[rul de zile pentru repara\ii preventiv planificate;

krp coeficient care exprim[ reducerea fondului de timp disponibil

ca urmare a repara\iilor preventiv planificate ale utilajelor, krp =

0,880,97;

nz]a num[rul de zile de ]ntreruperi aprobate.

C4.

Fef = Fd n z ] n n s d s

(3.24)

Ff fondul de timp efectiv;

nz]n num[r de zile de ]ntreruperi neaprobate, datorate unor

deficien\e de natur[ tehnico-organizatoric[ =i de conducere (repara\ii

accidentale ale utilajelor, lips[ de comenzi, materie prim[, componente,

energie, for\[ de munc[ etc.)

C5.

203

cap. 3 Sistemul de fabrica\ie

Fu = Fef n zr n s d s

(3.25)

Fu fondul de timp util;

nzr num[rul de zile consumat pentru remanieri =i rebuturi.

C6.

Ft = (n zc n zrp ) n s d s

(3.26)

Ft fondul de timp tehnic.

}n concluzie structura fondului de timp se prezint[ astfel:

Fc fondul de timp calendaristic, corespunz[tor nzc num[r de zile calendaristice

Fn fondul de timp nominal, f[r[ nzn num[r zile nelucr[toare =i

nzn

nzs

nzs num[r zile s[rb[tori legale

68

(52+52)

Fd fondul de timp disponibil, f[r[ nzrp num[r zile nzrp

nz]a

pentru repara\ii preventiv-planificate =i nz]a ]ntreruperi aprobate

Fef fondul de timp efectiv, f[r[ nz]n nz]n

]ntreruperi neaprobate

Fu fondul de timp util, f[r[ nzr nzr

]ntreruperi pentru remanieri =i rebuturi

Ft fondul de timp tehnic

nzrp

Dac[ pentru calculul capacit[\ii cantitative se utilizeaz[ fondul de

timp tehnic se define=te capacitatea cantitativ[ tehnic[ iar dac[ se

utilizeaz[ fondul de timp disponibil capacitatea cantitativ[ de regim.

D. Norma de munc[ exprimat[ prin norma de produc\ie Np, buc/ut,

sau prin norma de timp NT, ut/buc, are valori diferite pentru aceea=i

opera\ie tehnologic[ efectuat[ asupra aceluia=i reper al unui produs dat,

]n func\ie de:

- tehnologia de fabricare;

- gradul de mecanizare/automatizare;

- organizarea produc\iei =i a muncii;

- calificarea executan\ilor;

- calitatea materialelor =i componentelor.

204

INGINERIA SISTEMELOR DE PRODUC|IE

Nivelul cel mai favorabil (Np maxim respectiv NT minim) se ia ]n

considerare pentru calculul capacit[\ii tehnice. Aceasta se asigur[ de

tehnologia, dotarea, calificarea =i organizarea optim[ a fabrica\iei,

dependente de tipul produc\iei.

La determinarea capacit[\ii de regim se consider[ norma de

produc\ie sau norma de timp prescrise ]n documenta\ia tehnologic[ =i

afectate de coeficientul mediu de ]ndeplinire a normelor.

}n industriile cu flux discontinuu, a=a cum este industria

constructoare de ma=ini, spre deosebire de industriile cu <foc continuu>

(energie electric[, metalurgie) apare un decalaj considerabil ]ntre

posibilit[\ile poten\iale de fabrica\ie (capacitatea cantitativ[ tehnic[) =i

utilizarea lor efectiv[ (capacitatea cantitativ[ de regim).

4.4.2 Capacitatea calitativ[

Exprim[ tipul sarcinilor de fabrica\ie ce le poate realiza sistemul

de fabrica\ie =i ca urmare va fi definit prin parametri caracteristici

sarcinilor de fabrica\ie. Fiecare astfel de sarcin[ solicit[ o anumit[

capacitate calitativ[ a sistemului, care este realizat[ printr-o anumit[

combinare de caracteristici tehnice. Pentru ma=ini-unelte, se iau n

considerare de exemplu, la determinarea capacit[\ii calitative,

urm[toarele caracteristici (principale):

m[rimea =i organizarea spa\iului de lucru;

tipul, num[rul =i amplasarea mijloacelor de a=chiere;

domeniile de varia\ie a parametrilor tehnologici =i distribu\ia

pe trepte de reglare;

echiparea permanent[ cu dispozitive, inclusiv cele de m[sur[ =i

control;

precizia =i calitatea suprafe\ei ce se pot ob\ine.

205

cap. 3 Sistemul de fabrica\ie

Procedeul tehnologic influen\eaz[, la rndul s[u, capacitatea

calitativ[, mijloacele de fabrica\ie trebuind s[ aib[ =i caracteristici

orientate spre cerin\ele acestui proces. Dintre caracteristicile ma=inilorunelte, viteza de a=chiere =i precizia dimensional[ depind, n primul rnd

de tipul (felul) procesului tehnologic.

n vederea evalu[rii unor componente ale capacit[\ii calitative

ma=inile se clasific[ n ma=ini universale =i ma=ini speciale pentru

fiecare existnd defini\ii diferite.

Ma=inile universale pot fi concepute pentru un procedeu =i o mare

varietate de sarcini sau pentru mai multe procedee =i mai multe sarcini

de fabrica\ie.

Ma=inile specializate pot fi concepute fie n raport cu procedeul

(realizeaz[ mai multe faze ale aceluia=i procedeu la o pies[ sau un num[r

redus de tipuri de piese) sau n raport cu sarcina de fabrica\ie (pot aplica

un num[r diferit de procedee asupra unui anume tip de pies[ sarcin[ de

fabrica\ie).

Mijloacele de fabrica\ie ce pot realiza numai o singur[ sarcin[ de

fabrica\ie nu sunt adecvate pentru produc\ia de serie.

Modul de conectare a mijloacelor de fabrica\ie influen\eaz[ att

capacitatea calitativ[ ct =i costul realiz[rii unei sarcini date. nl[n\uirea

mijloacelor de fabrica\ie va fi caracterizat[ prin distribu\ia spa\ial[ =i

succesiunea n timp a opera\iilor =i a obiectelor de lucru. Materializarea

conect[rilor se face n primul rnd prin fluxul obiectelor de lucru.

Diferitele sisteme de transport pot integra fizic, ntr-o m[sur[ diferit[,

mijloacele de lucru cu cele de transfer, manipulare depozitare n sisteme

de fabrica\ie diverse. Pentru fabrica\ia de serie, modelele de structurare

spa\ial[ prezint[, ca extreme atelierul de procedeu =i linia de obiect.

n timp ce, n cazul atelier pe procedeu, principiul de structurare

este asem[narea procedeului folosit =i nu are n vedere nici un element

206

INGINERIA SISTEMELOR DE PRODUC|IE

legat de succesiunea sarcinilor de fabrica\ie, n cazul linie pe obiect,

mijloacele de fabrica\ie se amplaseaz[ n concordan\[ cu succesiunea

opera\iilor necesare realiz[rii unei anumite sarcini de fabrica\ie.

n fabrica\ia de serie, diferitele sarcini de fabrica\ie necesit[ de

regul[ succesiuni diferite ale opera\iilor, cerin\[ ce nu poate fi ndeplinit[

n cazul liniei pe obiect. Deoarece aceast[ structur[ prezint[ cel mai

mare poten\ial de automatizare, trebuie s[ fie prev[zut[ cu posibilit[\i de

transformare, care s[-i permit[ s[ se adapteze la diferite sarcini de

fabrica\ie =i s[ p[streze avantajele structur[rii n flux a opera\iilor.

4.4.3 Calculul capacit[\ii sistemelor de fabrica\ie

Particularit[\ile procesului de produc\ie ]n construc\ia de ma=ini

implic[ respectarea urm[toarele principii de baz[, menite s[ asigure

efectuarea unitar[, la nivelul diferitelor sisteme de fabrica\ie, a caculului

capacit[\ii cantitative, Cp.

a) Capacitatea unei ]ntreprinderi se determin[ numai ]n func\ie de

compartimentele

productive

de

baz[

(turn[torie,

forj[,

construc\ii metalice, prelucr[ri mecanice, tratament termic,

asamblare). Restul compartimentelor: auxiliare (scul[rie,

]ntre\inere-repara\ii) de servire (transport depozitare) =i anexe

(prelucrarea de=eurilor) au influen\[ asupra indicelui de

utilizare a capacit[\ii.

b) Determinarea capacit[\ii ]ntreprinderii ]ncepe cu efectuarea

calculelor pentru nivelurile inferioare (loc de munc[, grupe de

utilaje) =i se continu[, succesiv cu stabilirea capacit[\ii la

nivelurile superioare (atelier, sec\ie, ]ntreprindere) func\ie de

subsistemul principal.

207

cap. 3 Sistemul de fabrica\ie

c) La determinarea capacit[\ii de produc\ie se admite existen\a

unui grad de asigurare normal al sistemului de fabrica\ie cu

resurse materiale =i umane, f[r[ a se lua ]n considerare

deficien\ele de orice natur[ care vor influen\a indicele de

utilizare al capacit[\ii.

d) Capacitatea are un caracter dinamic fiind influen\at[ simultan

de difer\i factori, ceea ce face necesar[ recalcularea ei pentru

eviden\ierea modific[rilor ]n timp.

}n conformitate cu aceste principii, determinarea capacit[\ii

parcurge urm[toarele etape:

I.

Culegerea

=i

prelucrarea

informa\iilor

primare

de

la

compartimentele:

-

proiectare tehnologic[;

organizarea produc\iei;

mecano-energetic;

planificare.

Informa\iile primare necesare sunt:

- produc\ia fizic[ planificat[, QI,pl, buc/utpp, pentru produsul I;

- num[rul de repere j al; fiec[rui produs I;

- num[rul de utilaje, buc, pe grupe de utilaje m = 1,2, , U

- ariile suprafe\elor productive, Ap, m2;

- elementele necesare pentru calculul fondului de timp;

- normele de timp sau de produc\ie pentru fiecare opera\ie k;

- coeficien\ii medii de ]ndeplinire ai normelor

II. Calculul capacit[\ii de produc\ie pentru sistemul considerat,

inclusiv a locurilor ]nguste (cu deficit de capacitate de produc\ie) =i a

locurilor largi (cu excedent de capacitate de produc\ie) prin una

dinurm[toarele dou[ metode:

208

INGINERIA SISTEMELOR DE PRODUC|IE

a) Metode bazate pe rela\ia de principiu pentru calculul

capacit[\ii, aplicate ]n cazul unei ]ntreprinderi existente, pentru

care sunt impuse sarcinile produc\iei fizice conform unor

criterii de optimizare (conjunctur[ economic[, balan\e de plan)

=i sunt date/cunoscute m[rimile caracteristice Mc, Np, NT.

b) Metode bazate pe programarea matematic[ care urm[resc

optimizarea sistemului dup[ diferite criterii:

Minimizarea num[rului de utilaje;

Minimizarea investi\iilor necesare dezvolt[rii sau reutil[rii;

Maximizarea indicelui de utilizare a capacit[\ii, ceea ce este

echivalent =i cu optimizarea planului de produc\ie.

Aceste metode se aplic[ ]n cazul ]ntreprinderilor noi sau a celor care se

reorganizeaz[/restructureaz[.

III. Elaborarea unui plan de m[suri tehnico-organizatorice pentru

eliminarea deficitului de capacitate =i ]nc[rcarea excedentului.

4.4.4 }mbun[t[\irea utiliz[rii capacit[\ii de fabrica\ie

Consider`nd factorii de influen\[ ai capacit[\ii de produc\ie de

regim, ]mbun[t[\irea capacit[\ii de produc\ie se poate face ]n general

prin:

1. m[suri cu caracter extensiv : m[rirea fondului de timp

disponibil prin extinderea lucrului ]n trei schimburi (dac[ se

poate asigura fo\a de munc[ necesar[, inclusiv prin poliservirea

utilajelor) =i reducerea duratei repara\iilor, inclusiv prin

efectuarea

nelucr[toare;

lor]n

zilele

folosirea

sau

tuturoe

209

pe

duratele

utilajelor

schimburilor

din

inventarul

cap. 3 Sistemul de fabrica\ie

]ntreprinderii =i cre=terea gradului de ocupare a surpafe\elor

productive.

2. m[suri cu caracter intensiv : reducerea duratei normei de timp

=i cre=terea coeficientului mediu de ]ndeplinire a normelor prin

optimizarea regimurilor tehnologice, a dot[rii cu SDV-uri, a

mecaniz[rii automatiz[rii func\ie de m[rimea seriei de

fabrica\ie, aplicarea de tehnologii noi prin cre=terea calific[rii

executan\ilor,

eliminarea

rebututrilor

=i

remanierilor,

simplificarea constructiv[ =i tehnologic[ a produselor.

3. M[suri cu caracter intensiv extensiv : extinderea organiz[rii

]n flux a fabrica\iei, aplicarea metodelor avansate de conducere

=i de organizare a muncii, extinderea cooper[rii cu alte

]ntreprinderi fie pentru acoperirea deficitelor fie pentru

]nc[rcarea excedentelor de capacitate de produc\ie.

4. Numai dup[ epuizarea tuturor acestor c[i de ]mbun[t[\ire a

utiliz[rii capacit[\ilor de produc\ie este justificat[ apelarea la

fonduri de investi\ii pentru dezvoltarea parcului de utilaje sau

pentru construirea de noi cl[diri destinate realiz[rii proceselor

de fabrica\ie/produc\ie.

4.5

fabricare

Dimensionarea suprafe\elor pentru structuri de

Pentru oricare din tipurile structurilor de produc\ie determinarea

ariilor necesare ]n cl[dirile industriale ale ]ntreprinderilor constructoare

de ma=ini utilizeaz[ acelea=i metode =i parcurge acelea=i etape de calcul.

Pentru o cl[dire industrial[ de produc\ie cu mai multe nivele n, se

define=te aria desf[=urat[, Ad, cu rela\ia:

210

INGINERIA SISTEMELOR DE PRODUC|IE

Ad = Aniv = (A per + Au ) = (Aper + A prod + Aaux + Acirc + Aanex )

n

(3.27)

unde Aniv este aria nivelului n, definit[ ca aria sec\iunii orizontale a

cl[dirii la nivelul respectiv, determinat[ de conturul s[u exterior. La

nivelul zero al construc\iei se define=te aria construit[.

Aper suma ariilor proiec\iilor orizontale ale sec\iunilor pere\ilor,

panourilor, st`lpilor interiori =i exteriori pentru nivelul n;

Au aria util[ a nivelului n;

Aprod aria de produc\ie a nivelului n, destinat[ proceselor

tehnologice de fabricare principale, pentru: utilaje de fabricare cu

suprafe\e aferente de circula\ie =i serviciu, utilaje de transport special

(c[i cu role, benzi transportoare etc.), locuri pentru depozite

interopera\ionale de produc\ie neterminat[ =i depozite specifice

proceselor tehnologice naturale (uscare, r[cire etc.);

Aaux aria auxiliar[ a nivelului n, destinat[ proceselor de fabricare

auxiliare: deopzite de materiale, combustibili, lubrifian\i, SDV uri,

piese de schimb, produse finite, de=euri, ateliere de ]ntre\inere repara\ii

pentru utilaje, SDV uri, sec\ii de gaze tehnice (O2, C2H2, CO2 etc.),

sta\ii de transformare, compresoare, gospod[rii de combustibil, locuri

pentru controlul tehnic de calitate, garaje etc.

Acirc aria de circula\ie pentru nivelul n, care este suma ariilor

coridoarelor, sc[rilor =i ascensoarelor de folosin\[ comun[, liniilor de

cale ferat[ =i al c[ilor carosabile din interiorul cl[dirilor (nu se include

culoarele de circula\ie ]ntre utilaje sau bancuri de lucru =i suprafe\ele de

servire a utilajelor tehnologice);

Aanex aria anex[ pentru nivelul n, ca sum[ a ariilor laboratoarelor,

birourilor administra\iei, ]nc[perilor social-sanitare (vestiare, sp[l[torie,

s[li de =colarizare etc.), ]nc[perilor pentru paz[.

211

cap. 3 Sistemul de fabrica\ie

Aria productiv[ este definit[ de rela\ia:

(3.28)

Aprod = AUT + At

unde AUT este aria ocupat[ de utilaje =i instala\ii tehnologice,

definit[ de dreptunghiul ]n care se ]nscrie utilajul cu componentele sale;

At aria tehnologic[, necesar[ pentru servirea direct[ a utilajelor de

c[tre operatori, accesul acestora la culoarele de circula\ie ale halei,

locurile

de

munc[

interopera\ional[,

pentru

amplasare

asamblare

SDV-uri,

manual[,

distan\ele

depozitarea

dintre

utilajele

al[turate.

Se define=te gradul de ocupare al halelor =i sec\iilor de produc\ie

prin raportul:

GO =

AUT + A

AUT + At

=

Aint

AUT + At + Acirc

(3.29)

unde Aint este aria interioar[ a halelor de produc\ie.

Gradul de ocupare al halelor industriale depinde de tipul proceselor

tehnologice de fabricare desf[=urate, av`nd valori de la 0,78 pentru

prelucr[ri prin a=chiere la produc\ia de serie mic[ =i unicate p`n[ la 0,85

pentru liniile mecanizate de vopsire.

Dimensionarea ariilor suprafe\elor =i spa\iilor industriale se face

prin metodele:

a) calcul analitic, ]n situa\ia ]n care se impune o dimensionare

foarte exact[;

b) intocmirea planului de amplasare detaliat[ a utilajelor,

echipamentelor, mobilierului =i locurilor de munc[, elaborat cu

ajutorul machetelor, respect`nd distan\ele normalizate de

amplasare =i l[\imile normalizate ale culoarelor de circula\ie;

c) transpunerea , pornind de la m[rimea spa\iilor utilizate ]n cadrul

unei ]ntreprinderi similare ca profil, aduc`ndu-se corecturile

212

INGINERIA SISTEMELOR DE PRODUC|IE

necesare, ]n raport cu cerin\ele de ]mbun[t[\ire pentru situa\ia

proiectat[;

d) pe baza normativelor de utilizare a spa\iului

}n final, indiferent de metoda utilizat[, ariile suprafe\elor necesare

pentru structurile de produc\ie se determin[ pe baza studiului comparativ

al variantelor planurilor de amplasare detaliate, aleg`nd solu\ia cu

intensitate minim[ a traficului =i grad de ocupare maxim.

4.6 Proiectarea amplas[rilor pentru structuri de fabricare

}n general prin amplasare se ]n\elege dispunearea ]n spa\iu ]n

cadrul ]ntreprinderii a elementelor structurii de fabrica\ie/produc\ie:

utilaje, locuri de munc[, celule sau linii de fabrica\ie, ateliere =i sec\ii,

depozite etc. Orice amplasare concretizeaz[ de fapt premisa leg[turilor

dintre componentele structurii de fabrica\ie/produc\ie.

Amplasarea optim[ se face pe baze multicriteriale:

- economie de spa\iu;

- minim de deplas[ri ale obiectelorsau operatorilor;

- elasticitate amxim[ a reamplas[rilor =i extinderi

viitoare;

- reducerea la minim a stocurilor de produc\ie

neterminat[;

- condi\ii optime de munc[ pentru personal.

Efectul unei amplas[ri optime este reducerea investi\iilor sau a

costurilor, respectiv cre=terea cre=terea capacit[\ii de fabrica\ie/produc\ie

=i a productivit[\ii muncii.

O prim[ orientare ]n optimizarea amplas[rilor este dat[ de

tipurile de amplas[ri ale posturilor de lucru (figura 3.6) ]n cadrul

213

cap. 3 Sistemul de fabrica\ie

cl[dirilor (halelor industriale) corespunz[toare tipurilor de structuri

optime de fabricare:

F) amplasare ]n linie de produc\ie ]n flux, c`nd locurile de munc[ sau

utilajele sunt dispuse ]n ordinea cronologic[ a desf[=ur[rii opera\iilor cu

variantele: linii ]n flux monoobiect =i linii ]n flux multiobiect;

C) amplasare celular[ pentru cazul produc\iei de serie mijlocie sau mic[,

utilajele sau locurile de munc[ necesare efectu[rii tuturor opera\iilor

pentru o categorie de repere cu caracteristici apropiate (form[,

dimensiuni, precizie) =i tehnologie similar[ fiind dispuse ]ntr-o <celul[

de produc\ie>;

G) amplasare pe grupe omogene tehnologic (func\ional[) pentru

produc\ia de serie mic[ =i unical[, c`nd utilajele sau locurile de munc[

sunt dispuse grupat pe tipuri de opera\ii (grupa strunguri, ma=ini de

frezat, ma=ini de rectificat etc.);

M) amplasare mixt[ care combin[ tipurile F, C, G potrivit tipului de

produc\ie pe locuri de munc[, cumul`nd avantajele fiec[rui tip de

amplasare.

Proiectarea amplas[rilor ca etap[ a proiect[ri structurilor de

fabrica\ie =i de produc\ie se desf[=oar[ ]n urm[toarele faze:

1) Culegerea datelor necesare;

2) Elaborarea schemei de amplasare optim[;

3) Proiectarea pe variante a planurilor de amplasare;

4) Alegerea variantei optime.

1) Datele necesare proiect[rii amplas[rilor sunt:

Posturile de lucru;

Ariile desf[=urate necesare fiec[rui post de lucru;

Restric\iile privind utilizarea spa\iului;

Normele privind amplasarea utilajelor;

Normele pentru spa\iile de circula\ie ]n hale industriale;

214

INGINERIA SISTEMELOR DE PRODUC|IE