Documente Academic

Documente Profesional

Documente Cultură

WWW - Referate.ro-Sudarea Metalelor A9ea2

Încărcat de

Andrei AlexandruTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

WWW - Referate.ro-Sudarea Metalelor A9ea2

Încărcat de

Andrei AlexandruDrepturi de autor:

Formate disponibile

www.referat.

ro

Sudarea metalelor - sudarea manuala prin topire cu energie electrica - sudarea cu arc electric sub strat de flux - sudarea cu arc electric protector de gaze - sudarea prin topire cu flacara oxiacetilenica Taiere termica a materialelor metalice. Utilaje pentru sudare .Descriere si functionare

Sudarea

Sudarea este un procedeu tehnologic de imbinare nedemontabila a doua sau mai multe piese metalice in stare soida realizata prin actiunea fortelor de coeziune ce pot aparea intre atomii marginali apartinind pieselor de imbinat . Pentru obtinerea fortelor de coieziune care sa permita sudarea pieselor,este necesar un aport de energie din exterior( prin incalzire sau presare ) obtinut cu ajutorul instalatilor de sudare . Imbinarea pieselor prin sudare se poate realiza cu sau fara material de adaos. Sudabilitatea materialelor -reprezinta aptitudinea unui material ca printr-unanumit procedeu si pentru un anumit scop sa asigure ,in imbinarile sudate ,caracteristicile locale si generale prescrise pentru o constructie sudata .Ea poate fi apreciata prin complexitatea precautiunilor care sunt necesare la realizarea imbinarilor sudate . Conditi de sudabilitate - comportarea la sudare cacterizeaza posibilitatea de a realiza printr-un procedeu oarecare ,imbinari sudate fara defecte ,cu caracteristici prevazute ,depinzind de proprietatile metalurgice ale metalului de baza si a acelui de adaos . - siguranta la sudabilitate indica insusirea materialului sudat de-a nu-si diminua caracteristicile mecanice datorita tehnologiei de sudare aplicate, incit sa apara pericolul de rupere fragila .Rezulta ca siguranta la sudare este legata de capacitatea materialelor de a-si pastra proprietetile de plasticitate in urma procesului de sudare . O buna sudabilitate presupune posibilitatea realizari de imbinari sudate fara fisuri sau alte defecte ,cu alungire specifica ridicata ,rezistenta mecanica si caracteristici tehnologice apropiate cu cele ale materialului de baza ,cu capacitatea de a-si pastra caracteristicile in tot timpul functionarii . - comportarea tehnologica se caracterizeaza prin caracteristicile mecanice si proprietatile tehnologice care se pot realiza prin metoda de sudare in conditiile de executie date. Sudabilitatea cea mai buna se obtine prin acea metoda de sudare la care cusutura a rezultat cu caracteristici mecanice si proprietati de plasticitate mai bune fara modificare a proprietatilor initiale exagerate. Asupra sudabilitatii influienteaza si alti factori tehnologici si anume : - pozitia de sudare . - preincalzirea - metalul de adaos. Clasificarea imbinarilor sudate Clsificarea imbinarilor obtinute prin topire se face dupa sectiunea transversala a cordonului de sudura . - sectiune de tip pana ,

- sectiune de tip echer , Dupa pozitiile principale ale cusuturii , - cusuturi orizontale , - cusuturi verticale , - cusuturi de plafon . Dupa clasa de executie , - clasa de executie I, la constructi sudate deosebit de solicitate - clasa de executie II, pentru solicitari medii - clasa de executie III, pentru lucrari statice supuse la solicitari reduse Dupa pozitia relativa a pieselor ce se ansambleaza imbinarile sudate pot fii : - cap in cap ,(cu cusutura directa si cu o eclisa ) - suprapuse ,(cu cusutura de margine ) Dupa forma suprafetei exterioare a cordonului de sudura imbinarile sudate pot fii: - plane (cu suprafata exterioara plana ), - convexe(suprafata exterioara ingrosata), - concave (cu suprafata exterioara concava ,folosita la suduri de colt pentru constructii supuse sarcinilor de oboseala). Dupa pozitia cordonului de sudura fata de directia sarcini imbinarile sudate pot fii: - frontale - laterale - combinate Dupa continuitate ,imbinarile sudate pot fii: - continuie - discontinui,putind fii dispuse fata in fata sau in zigzag.

Elementele componente ale unei suduri

Imbinarile sudate se compun din metalul de baza si cusurtura .

Metalul de baza este metalul sau aliajul care se sudeaza . Metalul de adaos este metalul sau aliajul sub forma de verge ,sirma sau pulbere ,care se introduce suplimentar in zona de sudare ,in vederea umpleri spatiului dintre piese .

Cusutura rezultata prin solidificarea bai de metal topit care se formeaza intre marginile metalului de baza ,din metalul depus si metalul de baza . Rostul de sudura este spatiul format intre marginile piesei pregatite in vederea imbinari orin sudare .Formarea rostului este necesara din punct de vedere tehnologic, pentru a se putea realiza o patrundere corespunzatoare a procesului de sudare pe toata grosimea materialului .

Cusatura se compune din mai multe rinduri de sudura, fiecare rind fiind optinit in timpul unei treceri de-a lungul cusaturi . Pentru calitatea cusaturi prezinta un deosebit interes patrunderea sudurii ,care reprezinta adincimea de topire a metalului de baza .

Zona influientata termic este portiunea metalului de baza din apropierea cusaturi a carei proprietati s-au modificat in urma procesului de sudare .

Imbinarile sudate se clasifica in functie de pozitia reciproca a pieselor de imbinate .Formele si dimensiunile rosturilor sunt determinate de formele imbinarilor sudate .

a) Rosturile imbinarilor sudate cap in cap : rosturi in forma de I rosturi in forma de Y rosturi in forma de V rosturi in forma de U rosturi asimetrice rosturi simetrice b) Rosturile imbinarilor sudate in colt(unghi reciproc de 900) L. c) Rostul imbinarilor sudate in T Formele si dimensiunile rosturilor sunt standardizate in functie de procedeul de sudare si calitatea materialului de baza . Dispozitivele utilizate pentru fabricarea constructiilor sudate se clasifica in functie de scopul lor si anume: - dispozitive de ansamblare- montare , care servesc la fixarea elementelor constructive in pozitie de sudare - dispozitive de sudare ,care servescla realizarea cordonului de sudare in poziti cit mai avantaloase . In functie de metoda de sudare aboptata la sudare si debitarea metalelor si aliajelor se folosesc o serie de utilaje . Astfel ,daca se considera doua grupe mari de metode de sudare ( sudare cu gaze si sudare electrica ) se folosesc urmatoarele utilaje principa: - la sudarea cu gaze sunt necesare: recipiente cu oxigen prevazute cu reductoare de presiune , generatoare de acetilena, arzatoare, materiale de adaos. - la sudarea electrica sunt necesare : utilaje pentru alimentarea cu curent electric, portelectrod,clesti, ciocane , dalti ,etc.

Tensiuni si deformati in piesele sudate

Cauzele aparitiei tensiunilor si deformatiilor . In timpul sudari in toate cazul tuturor procedeelor de sudare, apar tensiuni datorita proceselor fizico mecanice care au loc in materialul sudat.Aceste tensiuni , in anumite conditi ,ramin in piesele sau structurile sudate sub forma unor tensiuni remanente numite tensiuni reziuale . Existenta tensiunilor se poate pune in evidenta prin deformatiile aparute in piesele sudate . Factori care determina aparitia tensiunilor si deformatiilor in piesele si structurile sudate sunt: - rezistenta structuri la contractia libera a metalului sudat - dilatarea metalului - limita de curgere a metalului de baza si a celui de adaus - gradientul de temperatura determinat de neuniformitatea cimpului mtermic ,atit in sectiunea cusuturi cit si in lungul ei .

Metode pentru reducerea tensiunilor remanente

Petru reducerea acestor tensiuni din piesele si structurile sudate se aplica tratamentul termic de detensionare .Acest tratament termic prezinta si alte avantaje favorabile asupra imbinarilor sudate ,cum ar fii : mareste stabilitatea dimensionala ,reduce stabilitatea materialului metalic la coroziune si micsoreaza probabilitatea ruperi fragile .

Metode de reducere a deformatiilor

a) metode mecanice de reducere a deformatiilor cuprind - pozitionarea componentelor inaintea sudari ca dupa sudare sa se obtina geometria necesara. - fixarea rigida a componentelor in dispozitive masive care sa impiedice deformarea ansamblului (dar aceasta metoda introduce tensiuni). - prinderea provizorie cu suduri scurte in lungul rostului . b) metode tehnologice de reducere a deformatiilor - preincalzirea componentelor de sudat sau uniformizarea cimpului termic folosinduse viteza mare de sudare - rosturile simetrice si cusuturi efectuate prin treceri balansate - metode de adaos care pot conferi cusuturi plasticitate ridicata c) ciocanire locala care se executa cu ciocane pneumatice cu virf sferic pentru indreptarea pieselor deformate .In vederea aplicari ciocaniri ,materialul se incalzeste in prealabil cu o flacara oxiacetilenica pina la culoarea rosu inchis ,apoi in timpul raciri se executa indreptarea.

Factori fragilizati in piese sudate

In piesele si stucturile sudate ,tensiunile introduse in timpul sudari si localizate in zonele adiacente cusuturi si tensiunile aparute in timpul functionari piesei creaza o concentratie de tensiuni puternice .Daca materialul are suficienta plasticitate ca sa poata diminua concentratiile de tensiuni creeate ,atunci nu se produce fisurarea pieselor .pierderea locala a plasticitati creeaza posibilitatea formarii fisuri sub efectul concentratiilor de tensiuni . Sudarea cu arc electric Urilaje si materiale folosite Sursa de curent pentru sudarea cu arc electric . Clasificarea surselor de curent electric pentru sudare cu arc electric poate fii facuta dupa mai multe criteri : 1) dupa felul curentului se deosebesc : - surse de curent continu (grup generator). - surse de curent alternativ (aparate electrice cu

transformator alimentat la retea). 2) dupa curentul maxim de sudare : - surse ptr.curenti de sudare redusi (max 180A pentru sudare manuala). - surse pentru curenti de sudare pina la 350A - surse pentru curenti de sudare mari (600-10001500A sudari semiautomate si automate )grupul de transformare este pe roti si stationare. Sursele de curent continuu (pot fii grupuri de sudare si redresoare ) grupurile de sudare : - generatorul de curent - motorul de antrnare al generatorului - tabloul de comanda - trenul cu roti pentru deplasare (la cele mobile) Surse pentru curentul alternativ (pot fii transformatoare de sudare si grupuri de generatoare de fregventa marita). transformatoarele de sudare sunt aparate care au o inductanta ce asigura decalajul intre tensiune si curent .transformatoarele de sudare modifica parametrii puterii electrice de la o retea electrica cu tensiunea de 200-500 V la tensiunea necesara sudarii cu intensitate mare de curent . generatoarele sincrone monofazate cu fregvente marite sunt antrenate de motoare asincrone alimentate la 220 sau 300 V .Acestea se construiesc pentru curenti de sudare de 120-450 Acu fregventa de 150,300si 450 Hz.

Scule si dispozitive folosite.

Cablurile de sudare ( se folosesc pentru conducerea curentului la portelectrod si la clema de contact a piesei de lucru ).Este o constructie multifilara din sirme de cupru electrolitic acoperite cu o infasurare din fire din bumbac si izolatie de cauciuc . Clestele port electrod serveste la conducerea electrodului prins in el ,pentru realizarea cordonului de sudura (trebuie sa prezinte siguranta impotriva electrocutarii. Clema de contact serveste la conducerea curentului de la aparat la piesa de lucru sau masa .Se prinde de masa sau piesa cu un cirlig de presiune . Scule necesare sudorului:- ciocanul de sudor pentru curatarea zgurei , - ciocanul cu cap rotund pentru ciocanirea sudurii, - dalta si ciocan obisnuit pentru indepartare stropilor de sudura , - perie de sirma din otel pentru curatarea zgurei si a rugini - manusi di piele , - sorturile cu pieptar,cu umerar sau sort scurt

- bocanci sau lambiere. - sabloane si calibre de masurare - dispozitive de ansamblare . Materialul de adaos in cazul sudari cu arc electric ,materialul de adaos il constituie electrozii(sirmele) acestia pot fi inveliti sau neinveliti sub forma de vergea sau sirma . Electrozi inveliti sunt utilizati pentru rolul multiplu pe care invelisurile le indeplinesc ,si anume: - sa mareasca stabilitatea arcului electric format intre electrod si piesa - sa creeze o perdea de gaz care sa protejeze picaturile de metal de oxigenul si azotul din are, - sa creeza in baia topita un strat acoperitor de zgura care sa impedice accesul aerului la metalul lichid ,sa incetineasca racirea rapida a metalului, - sa introduca in cusutura sudata elemente de aliere , nr componentilor ce pot compune invelisul electrozilor poate ajunge la 15. Electrozi neinveliti sunt prezentati sub forma de vergele si de sirma in bobine.

Sudarea cu arc electric sub strat de flux

La sudarea automata cu arc se foloseste sirma-electrod fuzibila ,aceasta este antrenata continu la baia de sudura pe masura ce se topeste .Pentru ca baia de metal sa fie protejata impotriva oxidarii arcul electric este acoperit de un flux granulat sub care el se mentine ,de unde si denumirea metodei cu arc electric sub strat de flux.Fluxul reduce pierderile prin stropire ,camufleaza radiatiile arcului,reduce cantitatile de fum si gaze degajate si asigura suduri o calitate superioara.

Sirmele pentru sudare sub strat de flux se fabrica in conformitate cu prevederile STAS-1126-76 si limiteaza continutul de S+P la 0.04%.Pentru saigurarea unui bun contact ,sirmele sunt cuprate lucios

Fluxul se prezinta sub forma de granule intre 0.1si 4 mm si pot fii : -- topite si granulate in apa .Componenti sunt minereuri de mangan ,cuart si fluorina -- ceramice fabricate prin macinarea fina a componentilor (marmura ,fluorina,oxid de aluminiu si feroaliaje (aglomerare cu silicat de sodiu,granulare si apoi uscare . Grosimea stratului de flux care trebuie depus pe linia de sudura ,de pina la 20mm pentru table subtiri si pina la 60 mm pentru materiale groase .Fluxul netopit trebuie strins si refolosit. Din complexul unei instalatii pentru pentru sudare automata fac parte : tractorul de sudare ,pupitrul de comanda si sursa de curent care poate fii transformatorul sau un grup rotativ, instalatiile mai cuprind :conductore electrice ,sine pentru ghidarea tractorului,absorbitoare de flux ,accesorii etc.

Sudarea cu arc electric in mediu de gaze

Sudarea cu arc electric nefuzibil in mediu de gaz inert (WIG) la care arcul se produce intre un electrid de wolfram si piesa de sudat ,iar protectia se asigura cu un curent de gaz inert suflat in jurul electrodului. La amorsarea arcului electric la sudare WIG ,fara atingerea electrodului se intrebuinteaza un generator de tensiune inalta (circa 3000V ) si fregventa inalta (circa 0,5 Mz )aplicate la bornele arcului . Metoda WIG se aplica unei game foarte largi de metale , oteluri ,metale usoare , materiale refractare ,cupru si aliajele sale ,metale pretioase si altele .

O instalatie de sudare WIG este compusa din - sursa de curent continu sau alternativ sau ambele, - generatorul de inalta fregventa , - butelia de gaz protector ,cu regulator (debitmetru), - arzatorul de sudare , - cablurile de interconectare ,de conectare la piesa de sudat furtunuri de gaz protector si eventual de apa.(intrare si iesire ). Arzatoarele WIG pot fii cu racire naturala cu aer avind capacitates curentului de sudare de 100A ,si racire cu apa pentru capacitate de sudare pina la 700A Electrozi de wolfram nu trebuie sa capete fisuri in extremitatea expusa arcului ,ei ramin intacti in timpul sudarii.Se livreaza intr-o gama larga de grosimi(de la 0,8-10mm si lungimi intre 75-150mm). Sirmele de adaos pentru WIG sunt fabricate cu compozitia chimica corespunzatoare materialelor ce se sudeaza .Alimentarea sirmei in timpul sudari se poate face manual sau automat . Sudarea cu hidrogen atomic . este procedeul in care arcul electric se formeaza intre doi electrozi de volfram ,amplasati in doua ajutaje vecine prin care se sufla un curent de hidrogen . La temperatura inalta a arcului electric ,hidrogenul biatomic se disociaza in

hidrogen monoatomic ,absorbind o cantitate de caldura din arc . La contactul cu piesa sau materialul de adaos cu temperaturi mai coborite reactia este inversa cu degajare de caldura .Hidreogenul asigura in acelasi timp si protectia materialului topit deoarece el este reducator in orice stare .

Sudarea cu jet de plasma ,este o varianta a metodei de sidare cu electrod nefuzibil la care ,pentru obtinerea celor mai bune rezultate ,in prezent se foloseste un arzator cu trei curenti de gaz , - argonul ,drept gaz plasmagen care genereaza plasma cu ajutorul arcului pilot produs intre electrodul de wolfram si ajutajul de cupru alimentat de un generator de curent suplimentar ,dupa care plasma trece in ajutajul ingustat al arzatorului ,spre piesa de sudat ,prin arcul transferat produs intre electrodul de wolfram si piesa de sudat (alimentat de generatorul principal ). - Argonul este un amestec al acestuia cu hidrogen sau heliu ,dreptgaz de focalizare , care sete debitat printr-o serie de gauri ,sub un unghi ascutit cu axa coloanei ,ingustind suplimentar jetul de plasma transferat piesei .

Prin acest procedeu pot fii realizate suduri in I de la folii subtiri (de 0,1 mm) la table de 10 mm,fara material de adaos .Procedeul este folosit la sudarea otelurilor inalt aliate ,aliaje din titan ,etc.

Masuri de tehnica securitati munci la sudarile cu arc electric

Prin nerespectarea normelor de tehnica securitati munci se pot produce urmatoarele accidente : - electrocutari, - imbolnavirea ochilor si arsuri ale pieli provocate de radiatiile arcului electric , - arsuri si rani produse de scintei ,picaturi de metal ,de zgura sau de piese incalzite - intoxicari provenite de la gaze si fumul degajat - incedii cauzate de scinteile provocate de arcul electric . Sursele de curent pentru sudare trebuie cit si masa de lucru trebuie sa fie legate la priza de pamint inainte de punerea lor in functiune . Legarile vor fi executate de catre electricieni . Sudorul trebuie sa lucreze numai pe covoare de cauciuc sau pe gratare din lemn si imbracat cu echipament de protectie : manusi ,sort din piele ,bocanci ,care sa-i apere atit impotriva stropilor cit si in potriva radiatiilor arcului . Se interzice sudarea pieselor vopsite sau in apropierea substantelor inflamabile ,deoarece se pot provoca incendii . Cablurile de sudare trebuie sa fie in stare perfecta ; nu este admisa legarea pieselor si apoi izolarea lor cu banda izolatoare . Ecranele si mastile trebuie sa protejeze complet fata ,gitul si urechile sudorului ,atit in potriva radiatiilor ,cit si contra stropilor . Pentru curatarea zgurei si a picaturilor de metal ,sudorul trebuie sa poarte ochelari de protectie cu vizori din sticla necolorata . Cabinele sudorilor trebuie sa fie bine iluminate si incojurate cu paravane ,pentru a se feri persoanele din jur de radiatiile arcului electric .

La locurile fixe de sudare se vor amenaja guri de aspirare pentru gazele si fumul ce se degaja in timpul sudari si se va asigura o buna ventilatie . La sudarea pe santiere (de constructii sau navale ) in locuri periculoase, sudori vor purta centuri de siguranta sau vor lucra pe scaune suspendate .

SUDAREA CU FLACARA DE GAZE

Materiale si utilaje folosite la sudarea cu flacara de gaz . a) Materiale : - gaz combustibil - oxigen - materialul de adaos - fluxurile sau fondanti . 1) Gaze si lichide combustibile folosite la sudare : - acetilena putere calorica = 54 410 J/m3 N (C2H2) [ temperatura intre 0 3100-3200 C] - gazul metan puterea calorica = 35 830 kj/m3N (CH4)[ temperatura 0 2000 C] - hidrogenul puterea calorica = 10 710kj/m3N [temperatura 22000C] - propanul si butanul putere calorica = 9000kj/m3N[ vaiaza intre 1900 0 2100 C] - vapori de benzina ,de petrol lampant sau benzol [temperaturi benzina=25500C petrol lampant = 24750C, benzenul = 25000C]. 1) Oxigenul este gazul care intretine arderea 2) Materiale de adaos este executat sub forma de sirme .-- sirme de sudare ptr. otel aliate si nealiate -- pentru sudarea fontei, vergele turnate -- pentru sudarea alamei se fol sirme de alama marca AmSiLp si AmSmLp Sirmele de alama se mai folosesc si la lipirea Cu, Br, otel ,fonta . 3) Fluxuri sau fondanti de sudare ,sunt materiale speciale ,sub forma de praf,pasta sau lichide ,care au drept scop sa indeparteze oxizi si sa protejeze materialul topit impotriva oxidari. b) Utilaje : - generatorul de acetilena sau butelia de acetilena cu supapa de siguranta - trusa de sudare , - tuburile de cauciuc , - echipament de protectie , - masa de lucru si despozitive de sudare , - material de adaos ,fluxuri de sudare , - scule etc. 1) generatorul de acetilena : la locul de munca acetilena se prepara in generatoare speciale a caror clasificare se face in functie de modul cum se asigura contactul intre carbit si apa .In atelierele mari ,prevazute cu mai multe posturi de sudare ,se recurge la

generatoare stationare sau centrale de acetilena .Acestea au debit, in raport cu necesarul , de la 5 la 8 m3/h.acetilena . Pentru posturile de sudare obisnuite se folosesc generatoare de acetilena transportabile.acestea pot fii de joasa presiune sau de presiune medie .

Dupa de modul realizare a contactului dintre carbit si apa se deosebesc : generatoare cu caderea carbitului in apa ; generatoare cu curgerea apei peste carbit ;generatoare de contact intermitent prin refularea apei . Elemente componente : 1 = carbit 7 = rezervor de carbit 2 = ap 8 = rezervoare de ap 3 = evacuarea acetilenei 4 = evacuarea apei 5 = clopot 6 = prghie de eliberare a carbitului 2) buteliile de oxigen si buteliile de acetilena Buteliile de oxigen sunt executate din otel, avind grosimea peretelui de 8mm si diametrul interior de 220 mm . La partea sinferoiara este montat un suport ,iar la partea superioara au un git in care este montat un robinet de inchidere . Lungimea buteliilor este de 1740 mm,masa unei butelii este de 72,5 kg,in care se pot incarca 8,5 kg de oxigen care constituie masa celor 6m3 de oxigen comprimata la o presiune de 150 bar. Buteliile de acetilena au aceeasi capacitate ca cele de oxigen ,cu exceptia lungimi care este de 1640 mm . O butelie contine circa 5500 l de acetilena la presiunea de 16 bar . in interiorul buteliilor sunt introduse 20 kgde masa poroasa si 12 kg de acetona ,ceea ce permite imagazinarea acetilenei la presiune indicata fara pericaol.` 3) elemente de siguranta ,epurare ,reductie ,curgera gazelor , - supapele de siguranta ,sunt dispozitive destinate sa opreasca flacara de intoarce si unda de soc sa traca la generatoare si recipiente

a Supapa hidraulica de siguranta :

b a = supap de tip deschis b = supap de tip nchis 1 - teav de admisie 2 robinet de nivel 3 racord de evacuare 4 gur de golire 5 robinete de nchidere 6 membran.

epuratoarele , sunt destinate curatari acetilenei de impuritati mecanice si retinerea umiditati ,sunt sub forma de cuti cilindrice si sunt umplute cu cocs sau bucati mici de caramida

redresoare de presiune . Reductorul de oxigen serveste pentru micsorarea presiuni oxigenului din buteli la presiunea de lucru (1-15 bar ) si la mentinera ei constanta . Reductorul de acetilena are acelasi principiu de functionare ca si cel de oxigen ,cu deosebirea ca presiunilke sunt mult mai joase . - tuburile pentru conducerea gazelor ,pentru conducerea gazelor de la generator si de la butelia de oxigen se folosesc tuburi colorate de clasa G : - in albastru la exterior si negru la interior pentru oxigen . (diam. interior de 6 mm, grosimea peretelui de 3,55,5 mm). - in rosu la exterior si negru la interior pentru acetilena .( diam. Interior de 9 mm, grosimea peretelui de 3-5mm) 4) arzatorul de sudare oxiacetilenica : este destinat sa amestece doua gaze (acetilena si oxigen) ce sunt transportate prin tuburile de cauciuc ,intr-o anumita proportie ,astfel ca la iesirea lor sa se aprinda si sa arda cu flacara constanta ,flacara folosita la sudare .Arzatorul este firmat dintr-un miner pe care sunt prevazute doua racorduri pentru acetilena si oxigen si un locas unde sa se monteze o tija cu arzator cu bec . 5) scule si dispozitive ajutatoare : - ochelari de protectie cu vizoare colorate pentru sudare cu flcara , - ochelari de protectie cu vizoare albe in vederea curatari pieselor de zgura si rugina etc. - manusi, sorturi ,jambiere si ghete .

- dispozitive diverse pentru fixarea pieselor in timpul sudarii - masa de lucru, - perii de sirma de otel , - ace si perii de sirma de alama pentru curatarea becurilor - ciocane ,dalti ,pile etc ,pentru taiere ,pilire, indreptare et

Tehnologia sudari cu flacara de gaze

a) flacara oxiacetilenica .In interiorul arzatorului se produce amestecul de gaz combustibil si oxigen care la esire se aprinde pentru obtinerea flacari de surura .Dupa raportul celor doua gaze flacara poate fi de trei feluri : - flacara normala cind raportul O2 : C2H2 = 1,1....1,2 (cazul general ) - flacara carburanta cind raportul O2 : C2H2 = < 1,1 (ptr.o topire superficiala ) - flacara oxidanta cind O2 >> C2H2 ( fol. la sudarea alamei si la taiere ). Flacara oxiacetilenica formeaza patru one : -prima zona ,foarte redusa abia vizibila ,la iesirea din arzator reprezinta amestecul de acetilena cu oxigenul inca neaprins . - zona a doua ,nucleul sau conul luminos , datorita lumini pronuntate alb stralucitor , - zona atreia este putin vizibila,aici se produce arderea acetilenei cu oxigenul din butelie ,este zona reducatoare a flacarii care degaja o mare cantitate de caldura . - zona a patra , formind zona secundara sau invelisul exterior ,este zona unde are loc arderea completa a compusilor O2 : C2H2 formati in zona reducatoare

Metodele si regimuri de sudare,sunt determinate de trei factori : - inclinarea flacarii - inckinarea si pozitia sirmei de adaos - orientarea in spatiu a suduri de executat Sudarea spre stinga ,se aplica la sudarea tablelor cu grosomea de 4-5 mm la otel si 3 mm la metalele cu conductibilitate termica mare .Se aplica la sudarea in orice pozitie .

Sudarea spre dreapta se aplica in cazul tablelor mai groase de 4 mm ,sudarea se executa de la stinga la dreapta ,sudarea se executa in urma arzatorului ,care are o miscare rectilinie fara oscilatii ,iar sirma se misca cu oscilati transversale . Sudarea verticala cu cusutura dubla ,se aplica numai tablelor in pozitie verticala si la care cusutura se obtine vertical de jos in sus .Sudura se executa simultann de doi sudori de o parte si de alta a rostului . Ordinea operatiilor pentru lucru este urmatoarea : - se determina consumul de acetilena necesar in litri /ora - se alege marimea arzatorului ,infunctie de consumul de acetilena - se alege presiunea oxigenului - se alege materialul de adaos corespunzator materialului de baza - se alege diametrul sirmelor in raport cu grosimea tablelor de sudat Controlul sudurilor . Defectele sudurilor si a pieselor sudate pot aparea att in sudura cit si in vecinatatea suduri .O sudura de calitate trebuie sa aiba la exterior un aspect licios ,iar la interior sa fie compacta ,fara pori sau incluziuni .Dupa amplasarea lor defectele pot fii exterioare si interioare . Defectele exterioare alesuduri : abateride la dimensiune ca:neuniformitai ,ingrori ,deplasri de la axa rostului, abatei de form etc. discontinuiti de linie i nivel ,ca : crestturi mrginale , scurgeri ,cratere ,strpungeri fisuri exterioare produse n timpul sudri sau rcirii Defectele interioare ale suduri sunt : - neptrunderile ,caracterizate prin faptul c piesa de baz i cordonul de sudur nu au fcut mas comun pe o anumit poriune : - incluziuni de gaze i incluziuni solide de zgur ,de flux sau de oxizi : - fisuri interioare ,formnd defectele cele mai grave . - compoziie chimic necorespunztoare care provine din excesul de acetilen care carbureaz sudura . Controlul mbinrilor sudate ; ele trebuie s se efectuieze in timpul execuiei ct i dupa i trebuie s se refere la materialele i dispozitivele folosite ,timpul de execuie i asupra calitii lucrri executate . Controlul preventiv prevede verificrea calittii materialelor folosite ,utilajului de sudare i a aparatelor de msurat ,verificarea dimensonal a reperelor ,a rosturilor si a strii acestora Controlul in timpul execuiei prevede verificarea regimuriolor de sudare ,a depunerilor straturilor de sudur ,ncercri asupra rezistenei mecanice ,a mbinrilor corespunztoare tipului de mbinare . Controlul dup execuia suduri poate fii fcut prin probe distructive sau prin probe nedistructive . Controlul nedistructiv poate fii fcut prin mai multe metode i anume : Control vizual, Control cu radiai , Control cu ultra sunete ,

Control cu flux magnetic , Controlul etaneiti cusuturilor. Se aplic la controlul de etaneitizare a recipientelor sau conductelor executate prin sudare i se face n mai multe feluri i anume: Incercarea cu petrol lampant (se aplic vaselor deschise i rezervoarelor ). Incercrile cu aer comprimat ,(se aplic recipientelor i conductelor ). Incercri hidraulice (se aplic recipientelor sau vaselor ce lucreaz sub presiune ).

Debitarea materialelor metalice cu flacr de gaz i oxigen

Debitarea cu flacr de gaz i oxigen este un proces fizico- chimic de prelucrare aplicat n special oelorilor moi . Pentru realizarea dbitrii ,metalul la locul de nceput de debitare se aduce n prealabil la temperatura de aprindere , respectiv de ardere , dup care se proiecteaz un jet de oxegen care produce n adncime arderea puternic a metalului ; oxizi metalici (lichizi) formai sunt proiectai n exterior de jetul d oxigen i astfel rezult o tietur lipsit de margini topite . Debitarea cu flacr e gaz i oxigen este un procedeu ce are la baz fenomenul de ardere a fierului ntr-un jet de oxigen pur . Pentru ca acest proces sa decurg fr ntrerupere , este necesar ca materialul metalic supus prelucrrii s indeplineasc urmtoarele condiii : temperatura de ardere a metalului s fie mai joas dect temperatura lui de topire ; temperatura de topire a oxiyilor formati s fie inferioar temperaturi de topire a materialului prelucrat ,pentru ca s permit eliminarea lui rapid oxizi rezultai la debitare s fie ct mai fluizi ,pentru ca s fie uor ndeprtai cu jetul suplimentar de oxigen ; cldura degajat prin arderea metalului s fie ct mai mare pentru a se compensa pierderile de cldur ce au loc n timpul debitrii; conductivitatea termic a materialului prelucrat s fie ct mai mic pentru ca zona n care acioneaz jetul s nu se rceasc prea repede astfel zgura este eliminat mai uor; metalul supus debitri s fie lipsit de sufluri ,crpturi ,incluziuni etc. care ar propaga scurgerea liber a jetului de oxigen Aceste condiii sunt ndeplinite de oelul moale ntruct are temperatura de topire de peste 14800C,iar temperatura de ardere n oxigen este de circa 11500C ; zgura rezultat la debitare este fluid astfel poate fii uor ndeprtat de jetul de oxigen suplimentar Debitarea oelurilor cu coninut mrit de carbon devine mai dificil ntruct descrete temperatura de topire i temperatura de ardere n oxigen crete . La un coninut de C de 0,9 % temperatura de topire i cea de ardere sunt egale ,adic circa 13000C. La font cu un coninut de 2,5% C temperatura de topire este de 13500C ,iar temperatura de aprindere n oxigen de aproximativ 14000C . Dup tiere piesele sunt rcite n spaii lipsite de cureni de aer , iar dac s-a aplicat o prenclzire la temperaturi mai ridicate , atunci sunt rcite in cuptor . Oelurile mediu i nalt aliate se prenclzesc pentru a se evita pericolul de fisurare i datorit temperaturilor nalte de topire a oxizilor formai . Gauele combustibile fregvent folosite la debitare sunt acetilena i gazele naturale .

Oxigenul intrebuinat la debitarea materialelor metalice trebuie s aib o puritate de peste 99,5%.

Tehnologia debitrii cu flacr de gaz i oxigen

Debitarea ncepe prin nclzirea materialului n punctul marginal pn la temperatura de aprindere respectiv de ardere n oxigen , dup care se deschide robinetul oxigenului de debitare . Flacra de gaz necesar nclziri metalului mai are i rolul de curare a oxizilor de pe suprafaa piesei ,precum i de protecie a jetului de oxigen . Prin aprinderea otelurilor la debitare se degaj o cantitate de cldur foarte mare ,510 ori dect cea degajat de flacra de nclzire ,astfel nct debitarea poate continua ct timp acioneaz jetul de oxigen . La debitarea oelului cu grosime mare poziia becului trebuie s fie perpendicular pe suprafaa materialului de debitat . Grosimea gazului ombustibuil poate fii aceeai pentru orice grosime de material . Presiunea oxigenului depinde de grosimea materialului fiind cu att mai mare cu ct materialul este mai gros . Timpul de inclzire a materialului n locul de nceput de debitare este n funcie de grosimea materialului de debitat . Viteza de debitare pentru o anumit grosime depinde de debitul i puritatea oxigenului ,de debitul amestecului de nclzire ,de natura materialului metalic debitat i de gradul de mecanizare a operaiei .n uona nvecinat cu suprafaa de tiere apar modificri care depind de aciunea termic i chimic a procesului de debitare asupra materialului .Principalele modificri se refer la structur i durite . Grosimea stratului termic variaz ntre 3 i 6 mm n funcie de grosimea materialului . Modificare Msuri de tehnic a securiti muncii i de prevenirea i stingere a incendiilor la sudarea metalelor cu flacr de gaz. Manipularea utilajului de sudat ct i execuia lucrrilor de sudare i tierea metalelor cu flacr de gaz impun respectarea unor norme ,care s evite provocarea unor accidente foarte grave ca urmare a unor explozii sau incendii. Pericolul cel mai mare l prezint amestecul acetilenei cu aer sau oxigen ,deoarece aceste amestecuri sunt puternic explozive .Un alt pericol l constituie faptul c oxigenul comprimat, in contact cu substanele organice ,d natere la incendii si explozii prin autoaprindere . Pentru a prevenii accidentele provocate de utilaje i materialele folosite se vor lua o serie de msuri . - la locul de munc este necesar s fie n permanen o gleat cu ap curat pentru cufundarea arztorului in cazul refulrii flcrii precum i echipamentul pentru paza mpotriva incendiilor . - sudorii i ajutorii de sudori trebuie s poarte echipamentul de protecie respectiv ,iar persoanelor strine nu le este permis s se apropie de locul de munc. - Generatoarele i buteliile de acetilena se vor amplasa in afara locului unde se execut sudarea n ncperi zidite alturi de cabina sudorului. - Distana dintre generator si orice flacra deschisa trebuie s fie de cel puin 10 m

Sudorii trebuie s cunoasc temeinic tipul generatorului i instruciunile de folosire . ncrcarea i golirea generatorului se va face conform instruciunilor intreprinderi productoare . Nivelul de ap din generator si supapa se va verifica de cel puin dou ori pe schimb La terminarea lucrului i ntreruperea accesului apei la carbit ,acetilena se va evacua n atmosfer . Rezidul rezultat la producerea acetilenei ,hidroxidul de calciu .sub form de nmol se va ndeprta din generator i se arunc n gropi special amenajate . Generatoarele se vor feri de nghe ,iar n cazul cnd au ngheat se vor dezghea cu ap fierbinte ,introducerea generatoarelor n seciile calde ,cum ar fii forja ,turntoria ,tratamente termice ,este interzis din cauza pericolelor de explozii i incendii Butoaiele de carbit se vor pstra n ncperi uscate i acoperite ,la deschiderea lor se vor folosi scule i materiale neferoase ca s fie exclusa apariia scnteilor Buteliile de oxigen se vor pastra in incperile de lucru n poziie vertical ,buteliile reductoarele ,robinetele ,se vor ferii de uleiuri i grsimi deoarece se pot produce explozii,reductoarele de presiune se vor verifica nainte de folosire ,dac sunt complet etane. Dac arztorul s- nclzit prea tare se nchide robinetul de acetilen ,iar cu robinetul de oxigen puin deschis ,arztorul se scufund n gleata cu ap . Orificiile becului se vor cura numai cu srme din alam curate. Capetele tuburilor de cauciuc montate se vor fixa cu coliere metalice bine strnse .tuburile nu trebuie s fie puse n contact cu corpuri ncinse sau s fie apsate de corpuri grele .tuburile defecte se vor nlocui cu altele noi. Locul de munc trebuie s fie bine aerisite ,pstrate curate si n ordine Nu este permis sudarea pieselor acoperite cu vopsele i grsimi . Pentru sudarea in poyiii incomode ,se vor folosi covoare din cauciuc cptiite cu pnz ingnifug.

Sudarea prin presiune

Sudarea prin presiune este procedeul de mbinare ,destinat obineri de piese sau subansambluri ,realizate prin aplicarea unor fore exterioare .Efectul forelor exterioare depinde de temperatura zonelor adiacente ale pieselor de sudat i de anumite particulariti ale procedeului utilizat Rolul forelor exterioare const din urmtoarele : aducerea pieselor e sudat ntr-un contact strns prin deformarea lor plastic ; obinerea unei suduri n care metalul s fie compact , lipsit de goluri i cu tensiuni interne reduse ; sigurarea inchideri spaiului n care are loc topirea , evitnduse astfel interaciunea metalului topit cu mediul nconjurtor precum i expulzarea materialului topit din zona sudri care conine oxizi i alte impuriti . Dup temperatura maxim ce se obine n locul de sudare procedeele de sudare prin presiune se mpart n : suduri la rece care nu depesc temperatura de recristalizare i suduri la cald ,la care se produc recristalizri in cusutur . Sudarea la rece se execut numai prin presare sau prin presare si vibrare .Sudarea la cald se execut n stare solid sau prin topire .

nclzirea pieselor se poate executa cu surse de nclzire indirecte (prin reaci chimice exoterme n mediul nconjurtor) sau surse directe i anume efectul termic al curentului electric i frecarea uscat .

Procedee de sudare

a. Sudarea prin presiune cu nclzire cu flacr : procedeul se aplic la sudarea de capete in stare solid , flacra nclzind simultan ambele capete aflate n zona nbinri . Capetele de sudat pregtite prin prelucrare ,sunt amplasate n interiorul unui arztor inelar care produce nclzirea metalului pn la starea plastic . Aplicnd o presiune de 20004000 N/cm2 se realizeaza, prin refulare,sudarea celor doua capete. Pentru a se evita supranclzirea straturilor de suprafa, arztorul execut micri axiale oscilatorii in jurul seciunii de contact. O variant a procedeului const in inclzirea metalului cu flacr, apoi topirea poriunii de sudat cu arztorul fxat in dreptul seciunii de contact, dup care se aplic presiuni intermitente. n acest fel, se expulseaz materialul topit i impuritile dintre suprafeele de sudat. La piesele cu grosimi mari, pentru a se evita o inclzire neuniform, se folosete un arztor special, care permite numai nclzirea frontal a pieselor de sudat. Arztorul se ndeprtez nainte de a se incepe presarea.

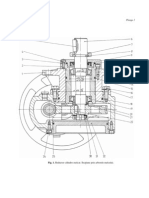

1 - componentele de mbinare 2 - arztor inelar 3 - flcri multiple 4 - circuit de rcire 5 - amestec de gaz i oxigen 6 - sudare realizat prin refulare b. Sudare prin presiune cu nclzire electric de contact. Procedeul este cunoscut sub denumirea de sudare electric prin rezisten, iar mbinrile pot fi executate n capete, n puncte sau n linie. 1). Sudarea n capete. Procedeul de sudare n capete const n nclzirea prin rezistena de contact a prilor frontale ale pieselor de sudat, dup care se execut

operaia de presare cu o anumit for. Sudarea n capete se poate realiza n stare solid i n stare topit. a) sudarea n capete n stare solid. Principiul procedeului este redat n figura 28.2. piesele de sudat 1,2 sunt fixate la o distan de 2 l ntre dispozitivele de strngere 3 i 4, prin intermediul crora este condus curentul electric de la secundarul transformatorului 5 i execut exercit presarea cu o for F. Dispozitivele sunt fixate de batiul mainii.

1, 2 piese de sudat 3,4 dispozitive de strngere 5 secundarul transformatorului nclzirea metalului, n cazul sudrii n stare solid, se realizeaz prin efectul Joule, n urma parcurgerii de ctre curentul de sudare a pieselor de sudat. Cldura total Qt, degajat n piesele supuse sudrii, atunci cnd ele sunt parcurse de ctre surentul Is , este data de relaia:

Qt = 0,24* [2Rp(t) + Rc(t)] I2sts [Kj]

n care: Rp este rezistena electric a pieselor de sudat; Rc este rezistena de contact din regiunea de mbinare a celor dou piese; ts este timpul de sudare. Operaia de sudare se realizeaza n dou etape: nclzirea pieselor i aplicarea presiunii de refulare. b) nclzirea pieselor. Piesele pregtite pe partea frontal, printr-o prelucrare ngrijit i curate chimic, se aduc n contact i se supun unei presiuni mici de 1-1,5 bar. Prin conectarea curentului de deformare plastic care depinde de natura materialului metalic supus sudrii . Regimul de nclzire de densitatea de curent i de durata de meninere sub curent. Densitatea de curent crete cu conductivitatea electric i termic a metalului de sudat i

cu micorarea seciunii transversale a materialului de sudat. Densitile de curent pot fi ntre 10 i 100 A/mm2 n cazul oelului moale, 150-200 A/mm2 la aluminiu i 250-300 A/mm2 la cupru. Durata de meninere sub curent i densitate de curent se condiioneaza reciproc; de obicei, aceasta durata este de 0,5 pn la 15secunde .Timpi de sudare mici nu sunt favorabili ntruct se produce o nclzire neuniform n seciune i o absorbie mai mare a puteri electrice .Energia necesar pentru realizarea unei suduri crete cu mrimea duratei de nclzire ,n schimb scade puterea absorpiei de la reea . c) Aplicarea presiunii de refulare .Dup atingerea temperaturi de deformare plastic se aplic fora de presare pentru realizarea refulrii.Aceast presiune este de 1,5-3 bar n cazul oelului moale , de 3,55 bar la oeluri aliate ,iar la aliaje neferoase 11,5 bar. Refularea realiznduse prin deplasarea unuia dintre dispozitivele de prindere cellalt menindu-se fix . Procedeul de sudare n capete se aplic la piese cu diametrul de 1520 mm . Pentru realizarea unor suduri de calitate si n serie mare se folosesc instalaii automate n atmosfer de gaz protector in zona de contact . d) Sudarea n capete cu topire n acest caz ncltirea se conduce astfel nct pe suprafeele frontale ale pieselor de sudat s se obin o pelicul de metal lichid care se elimin ,mpreun cu oxizii i impuritile n timpul presri cu vitez mare . Procedeul se realizeaz n dou etape ,topirea i refularea metalului . La procedeul de sudare prin topire are loc o scurtare a materialului care depinde de varianta de sudare adoptat ,de forma geometric a pieselor de sudat i de natura materialului . e) Sudarea n puncte se realizeaz n principiu prin trecerea unui curent electric printr-un contact i nclzirea acestuia la temperaturi ridicate ,urmat de presare i rcire sub presiune .Se pot suda simultan unul sau mai multe puncte . Dup modul de realizare a circuitului electric sudarea n puncte poate fii din dou prii i dint-o singur parte.

Sudarea n puncte din dou pri .

Procedeul const n realizarea presiunii dup care se conecteaz aparatul de sudur .Ca urmare ia natere un curent de densitate maxim care se stabilete ntre cei doi electrozii care trece i prin rzistena de contact ntre cele dou piese .Cldura ce se degaj prin efectul Joule determin o cretere a temperaturi n zonade contact .Pe msura nclziri metalului ,rezistena de contact se micoreaz ,iar reziustivitatea crete ,astfel c sursa termic se extinde in jurul reuistenei de contact ,formnd un nucleu de metal topit ,cu participarea ambelor piese ntreruperea curentului dup formarea nucleului topit provoac solidificarea metalului i obinerea unui punct sudat rezistent .Mai multe puncte aezate dup o traiectorie formeaz o cusutur de puncte .

2,1 table de sudat 3,4 electrozi 5 --- transformator de sudur 6 --- comutator de prize 7 --- programator de curent 8 --- sistemde comand 9 --- Sistem de fore

P presiune d diametrul electrodului t grosimea tablei

La piesele cu grosime mare (peste 5mm) i supra mai puin neted se aplic o nclzire treptat a suprafeelor de contact i a metalului cuprins ntre electrozi de contact . Acest mod de nclzire se poate realiza prin conectarea intermitent a curentului de sudare (se evit o supranclzire a electrozilor ). La sudarea unor piese importante din aliaje de aluminiu cu grosimi de 2-5 mm este nevoie de o variaie continu a curentului i a forei de presare .Avantajul acestei metode const in aceea c se mpiedic formarea de puncte de sudur ntre electrod i pies . Sudura n puncte dintr-o singur parte se aplic tablelor din oel cu grosimea de pn la 2,5 mm.

Regimul de sudare la sudarea n puncte regimul de sudare cuprinde urmtori

parametri principali : intensitatea curentului de sudare ,diametrul electrodului ,fora de apsare i timpul de sudare. n practica industrial se aplic dou regimuri de sudare : - regimuri moi ,caracterizate prin : durat mare de 1,5-3 s apsare mic (< 5 bar)

densitate mare de curent (70160 A/ mm2) regimuri tari, caracterizate prin : durat mica de 0,021,5 s apsare mare > 5 bar densitate de curent mare (160400 A/mm2)

Regimul moale se aplic la tablele din oel moale sau n cazul oelurilor clibile co grosimi peste 1mm . Regimul tare se folosete la sudarea tablelor din oel inoxidabil ,aluminiu i aliajele sale ,alte metale i aliaje neferoase cum i la piese din oel carbon moale cu grosime foarte mic . Sudarea n puncte se folosete n industria autoturismelor ,avioanelor ,vagoanelor ,etc. De asemenea se folosete la executarea plaselor din srm ,carcaselor pentru armarea betonului i n domeniul construciilor metalice .

Powered by http://www.referat.ro/ cel mai tare site cu referate

S-ar putea să vă placă și

- Spume MetaliceDocument10 paginiSpume MetaliceFlaviu-Andrei AstalisÎncă nu există evaluări

- Repararea Pieselor Uzate Prin SudareDocument18 paginiRepararea Pieselor Uzate Prin SudareStochita Daniela Theodora100% (1)

- Alegerea Şi Utilizarea MaterialelorDocument116 paginiAlegerea Şi Utilizarea Materialelorechican77% (13)

- SurubDocument14 paginiSurubCostishor50% (2)

- Referat Prelucrarea Prin ElectroeroziuneDocument12 paginiReferat Prelucrarea Prin ElectroeroziuneMihut Cristi100% (2)

- Arcul ElectricDocument10 paginiArcul ElectricMartinez Olivier100% (2)

- Proiect Sudura WigDocument20 paginiProiect Sudura WigToderesc Jorj100% (1)

- Proiect Atestat ProfesionalDocument41 paginiProiect Atestat ProfesionalMirela AlexaÎncă nu există evaluări

- Turnarea DefinitiiDocument6 paginiTurnarea Definitiimihai100% (1)

- Tehnologia Prelucrarii La ReceDocument5 paginiTehnologia Prelucrarii La Receiuliantic100% (1)

- Tipuri de Materiale MetaliceDocument14 paginiTipuri de Materiale MetaliceRăzvan PetraÎncă nu există evaluări

- Definirea Si Clasificarea MaterialelorDocument8 paginiDefinirea Si Clasificarea MaterialelorRCÎncă nu există evaluări

- NituireaDocument2 paginiNituireaPetru ȘișcanuÎncă nu există evaluări

- Proiect Sudura Cu Fascicul de ElectroniDocument27 paginiProiect Sudura Cu Fascicul de Electroniramsesmyguel67% (3)

- Practica de SudareDocument15 paginiPractica de SudareKostel UntilaÎncă nu există evaluări

- MetalizareaDocument2 paginiMetalizareacatalinpastorelÎncă nu există evaluări

- Legile Deformarii PlasticeDocument5 paginiLegile Deformarii PlasticeNutzu WhiteponyÎncă nu există evaluări

- Uzura Si Durabilitatea Sculelor Aschietoare - C6Document29 paginiUzura Si Durabilitatea Sculelor Aschietoare - C6andrapena50% (2)

- TurnareDocument10 paginiTurnarePrescura CosminÎncă nu există evaluări

- Arcuri CaracteristiciDocument16 paginiArcuri CaracteristiciTupan MariusÎncă nu există evaluări

- Metode de LipireDocument25 paginiMetode de Lipiresupervizor78% (9)

- ExtrudareaDocument21 paginiExtrudareaioanÎncă nu există evaluări

- Forjarea LiberăDocument11 paginiForjarea LiberăCezara Cocu0% (1)

- Subiecte Examen O.M. FinalDocument42 paginiSubiecte Examen O.M. FinalCristian NeculaÎncă nu există evaluări

- Mecanica PamanturilorDocument313 paginiMecanica PamanturilorAndrei Alexandru100% (2)

- Sudarea Materialelor MetaliceDocument85 paginiSudarea Materialelor MetaliceRadu Adu100% (2)

- Aplicatii Ale Tehnologiei de Sudare Cu Ultrasunete OriginalDocument81 paginiAplicatii Ale Tehnologiei de Sudare Cu Ultrasunete OriginalSerban Marian Fanut100% (1)

- Asamblari FiletatedaDocument11 paginiAsamblari Filetatedadanutzu500Încă nu există evaluări

- Turnarea Sub Presiune 1 PDFDocument19 paginiTurnarea Sub Presiune 1 PDFAndreea Prodescu100% (3)

- Intrebari Test RezolvateDocument23 paginiIntrebari Test RezolvateAnonymous 94UYKRlhlÎncă nu există evaluări

- Alegerea Materialelor CursDocument116 paginiAlegerea Materialelor Cursalin100% (2)

- Otelurile Si Fontele AliateDocument48 paginiOtelurile Si Fontele AliateCeausu Razvan Danut0% (1)

- WWW - Referat.ro-Taierea Cu PlasmaDocument28 paginiWWW - Referat.ro-Taierea Cu PlasmaTruta IonutÎncă nu există evaluări

- Turnarea CentrifugaDocument48 paginiTurnarea CentrifugaCorina Istrate100% (1)

- Materiale Cu Memoria Formei FinalDocument32 paginiMateriale Cu Memoria Formei FinalFlo XDxÎncă nu există evaluări

- RodareaDocument2 paginiRodareaMihai UrecheÎncă nu există evaluări

- Tragerea Şi TrefilareaDocument5 paginiTragerea Şi TrefilareabogpuiuÎncă nu există evaluări

- Tehnologii Curate de Sudare - Sudarea Cu UltrasuneteDocument35 paginiTehnologii Curate de Sudare - Sudarea Cu UltrasuneteGeorgianaClaudia100% (1)

- Proiect LaminareDocument8 paginiProiect LaminareMonik Ionela100% (1)

- Tehnologia Elab. OteluluiDocument9 paginiTehnologia Elab. OteluluiSorin Dan100% (1)

- Termocuplul - Fişă de DocumentareDocument2 paginiTermocuplul - Fişă de DocumentareAndrei ÁndreiÎncă nu există evaluări

- Materiale PT Surub-PiulitaDocument8 paginiMateriale PT Surub-PiulitaGigica100% (2)

- Proprietatile Tehnologice Ale Metalelor Si AliajelorDocument2 paginiProprietatile Tehnologice Ale Metalelor Si AliajelorRoy Harper100% (1)

- Prelucrarea Prin TurnareDocument11 paginiPrelucrarea Prin TurnareAna-Maria PopaÎncă nu există evaluări

- Elaborarea OteluluiDocument2 paginiElaborarea OteluluiHorhe Geo Proiect ParalaxaÎncă nu există evaluări

- Simbolizare FonteDocument4 paginiSimbolizare FonteNicoleta MelinteÎncă nu există evaluări

- Tratamente Termice Aplicate Materialelor MetaliceDocument8 paginiTratamente Termice Aplicate Materialelor MetaliceComarnitchi PavelÎncă nu există evaluări

- Asamblari Prin DeformareDocument8 paginiAsamblari Prin DeformareDix ValiÎncă nu există evaluări

- Metode de Protectie AnticorozivaDocument4 paginiMetode de Protectie Anticorozivaadriana_bulhac7354Încă nu există evaluări

- Sudarea MetalelorDocument20 paginiSudarea Metalelorandreeaoana45Încă nu există evaluări

- Sudarea MetalelorDocument26 paginiSudarea MetalelorCostel Burdun100% (1)

- WWW - Referate.ro-Sudarea Metalelor A9ea2Document26 paginiWWW - Referate.ro-Sudarea Metalelor A9ea2Ruxandra TrofinÎncă nu există evaluări

- Sudarea MetalelorDocument5 paginiSudarea MetalelorLucian Gabriel AvramescuÎncă nu există evaluări

- C3. Organe de Maşini Şi Mecanisme IDocument11 paginiC3. Organe de Maşini Şi Mecanisme IElena100% (1)

- Proiect ESDocument17 paginiProiect ESVladut PetrisorÎncă nu există evaluări

- Imbinari SudateDocument12 paginiImbinari SudatecristivantuÎncă nu există evaluări

- Asamblari NedemontabileDocument12 paginiAsamblari NedemontabileLuca VictorÎncă nu există evaluări

- TSP ProiectDocument17 paginiTSP ProiectVladut PetrisorÎncă nu există evaluări

- Curs Sudor - Axat Doar Pe Procedeul Si Modul de Lucru in TERQUADocument87 paginiCurs Sudor - Axat Doar Pe Procedeul Si Modul de Lucru in TERQUAthrewaway100% (1)

- Repararea Pieselor Uzate Prin SudareDocument18 paginiRepararea Pieselor Uzate Prin SudareGabriel-Marius Marin100% (1)

- Curs 6 - Imbinari SudateDocument37 paginiCurs 6 - Imbinari Sudatecarm3nÎncă nu există evaluări

- Plansa Tabel ComponentaDocument3 paginiPlansa Tabel ComponentaStefan IonescuÎncă nu există evaluări

- Cresterea Matcilor Cu Metoda MillerDocument3 paginiCresterea Matcilor Cu Metoda MillerAndrei AlexandruÎncă nu există evaluări

- Prezentare Cap 1 - Aer Umed - Marimi de StareDocument20 paginiPrezentare Cap 1 - Aer Umed - Marimi de StareAndrei AlexandruÎncă nu există evaluări

- 10 Calendar Apicol Luna OctombrieDocument5 pagini10 Calendar Apicol Luna OctombrieAndrei AlexandruÎncă nu există evaluări

- SimbolismDocument6 paginiSimbolismAndrei AlexandruÎncă nu există evaluări

- Manual de Optimizare GoogleDocument49 paginiManual de Optimizare GoogleSîrbu AndreiÎncă nu există evaluări