Documente Academic

Documente Profesional

Documente Cultură

Elemente de Optimizare

Încărcat de

Jeka Luncasu100%(1)100% au considerat acest document util (1 vot)

124 vizualizări12 paginiElemente de optimizare

Titlu original

Elemente de optimizare

Drepturi de autor

© © All Rights Reserved

Formate disponibile

DOCX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentElemente de optimizare

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

100%(1)100% au considerat acest document util (1 vot)

124 vizualizări12 paginiElemente de Optimizare

Încărcat de

Jeka LuncasuElemente de optimizare

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 12

UNIVERSITATEA PETROL –GAZE DIN PLOIESTI

FACULTATEA DE INGINERIE MECANICA SI ELECTRICA

SPECIALIZAREA: INGINERIA EXPLOATARII OPTIMALE A UTILAJULUI PETROLIER

Referat : Elemente de optimizare ale instalaltiilor de foraj mobile.

STUDENT: Luncasu Eugen

GRUPA: 11302

CUPRINS

I.Generalitati

II.Structura mastului si instalarea acestuia pe o platforma de

forare mobile

III.Optimizarea platformelor mobile de foraj

III.I. Metoda de forare sonică prin vibrații

III.II. Îmbunătăţiri constructive ale prăjinilor de foraj la

platformele mobile

III.III. Modelarea matematică a funcționării sistemului

hidraulic

I.Generalitati

Analizând evoluţia şi tendinţele constructive ale instalaţiilor de foraj în

domeniul industriei extractive se constată o mutaţie pe piaţa externă care

promovează instalaţiile transportabile sau auto-transportabile, echipate modern,

pentru a satisface cerinţele noi de performanţă în activitatea de foraj.

Instalaţiile de foraj transportabile sunt acţionate Diesel cu motoare

Caterpillar sau electric, fiind echipate cu motoare de curent continuu alimentate de

la o reţea sau o centrală electrică proprie şi acţionate prin staţie de comandă cu

tiristoare. Instalaţiile sunt destinate forajului sondelor de ţiţei şi gaze la adâncimi

cuprinse între 2500 ÷ 4500 m cu prăjini de foraj de 4 1 /2 in sau 5 in în zone cu

climat temperat, tropical arid sau în zone cu temperaturi de până la -40 0C, funcţie

de cerinţele beneficiarului.

Practica industrială a ultimilor decenii a consemnat introducerea

echipamentelor de automatizare hidraulică la acţionarea diverselor utilaje din

industria petrolieră, acţionarea hidraulică impunându-se tot mai pregnant datorită

următoarelor avantaje:

- posibilitatea obţinerii unor cicluri automatizate de lucru şi uşurinţă în

modificarea caracteristicilor acestor cicluri;

- realizarea cu uşurinţă a unor forţe şi puteri mari cu mecanisme hidraulice

simple şi de gabarit mic, comandă uşoară a acestor energii mari şi controlul

permanent asupra forţelor;

- posibilitatea obţinerii unei variaţii continue a vitezelor mecanismului

acţionat şi posibilitatea reglării automate a vitezei în timpul funcţionării, conform

unui ciclu stabilit anterior;

- inversarea uşoară a sensului mişcării, fără efecte şi solicitări dinamice mari;

- posibilitatea plasării comode a elementelor de acţionare comandă şi

control în locuri uşor accesibile, ceea ce îmbunătăţeşte calităţile de exploatare ale

utilajului;

- funcţionarea liniştită fără zgomot şi vibraţii; - posibilitatea deservirii

centralizate a unui grup de utilaje.

Toate aceste avantaje au impus ca pentru coborârea/ ridicarea principalelor

componente al instalaţiilor de foraj de pe/ pe remorcile proprii şi elevarea/

retractarea lor în/ din cadrul instalaţiilor în vederea montării/ demontării

instalaţiilor de foraj pe/ de pe locaţie, unde sunt necesare forţe şi momente mari

precum şi viteze de deplasare variabile, să fie ales sistemul de acţionare hidrostatic

(motoare hidraulice rotative şi liniare) care transformă energia hidraulică primită

de la un grup de pompare în energie mecanică necesară operaţiilor de coborâre/

ridicare elevare/ retractare şi montare/ demontare. Un exemplu semnificativ îl

constituie instalaţia de foraj transportabilă F 250 DEC-T ., Montarea/ demontarea

principalelor echipamente din cadrul instalaţiei de foraj pe/ de pe locaţie este

asigurată de motoare hidraulice liniare din cadrul instalaţiei hidrostatice,guvernate

de la pupitrul de comandă al unei centrale hidrostatice prin intermediul comenzilor

intercondiţionate ale blocuri logice modulate (blocuri cu hidrologistori, supape de

presiune, supape de reducere, supape de sens, distribuitoare manuale şi

electrodistribuitoare) şi a legături hidraulice rigide şi fixe prevăzute cu cuple

rapide.

Instalaţie hidrostatică - instalaţia de foraj transportabile tip F 250 DEC-

T-R.: 1.- Cilindri rabatere; 2.- Amortizori mast; 3.- Cricuri orizontalizare mast; 4.-

Cricuri substructură; 5.- Divizor de debit cu roţi dinţate; 6.- Amortizori

substructură; 7.- Amortizori GAM; 8.- Legături rigide, flexibile şi plăci de

racorduri cu cuple rapide pentru cilindrii instalaţiei şi pentru dispozitivele de

mecanizare de pe podul sondei.

II.Structura mastului si instalarea acestuia pe o platforma de

forare mobile

rezemarea masturilor este efectuată prin intermediul articulaţiilor şi

tampoanelor. Mastul alcătuit dintr-un pilon are următoarele particularităţi

constructive şi de montaj:

pilonul este compus din două tronsoane tronsonul superior 1, introdus prin

telescopare, în vederea transportului la o nouă locaţie, în interiorul tronsonului

inferior 2;

tronsoanele sunt confecţionate din ţevile 3 laminate şi au zăbrelajul 4; pe

trei feţe ce formează litera U;

în timpul transportului, tronsonul inferior este rabătut, în poziţie orizontală

pe remorca instalaţiei, având la interior tronsonul superior 5;

pentru ridicarea mastului , efectuată după plasarea remorcii pe noua

locaţie, se utilizează un cric hidraulic 6, format din mat mulţi cilindri telescopici şi

fixat prin articulaţii sferice la şasiul remorcii şi la tronsonul inferior;

extragerea (introducerea) tronsonului superior din (în) tronsonul, inferior

aflat în poziţie rabătută către verticală se efectuează prin intermediul unui cablu 7

trecut peste scripetele 8. fixat la tronsonul, inferior şi prins la toba troliului şi la

baza tronsonului superior;

stabilitatea mastului se asigură printr-un ancoraj cu cablurile 9 fixate la

coroana geamblacului, la mijlocul de transport şi la sol (la unele instalaţii de

foraj). Simbolizarea masturilor de foraj indică forma constructivă (tipul secţiunii

sau tipul mastului) şi sarcina maximă la cârlig în tone-forţă: de exemplu, MU-125

(M-—mast; U— secţiunea tronsonului telescopic, cu sarcina de 1 250 kN) sau

MA-320 (MA—mast tip A, cu sarcina de

3 200 kN).

III.Optimizarea platformelor mobile de foraj

III.I. Metoda de forare sonică prin vibrații

Un cap de foraj special emite sunete de înaltă frecvență ce poate fi controlat

de operatorul de foraj în funcție de condiții .

Rezonanța mărește amplitudinea și obține rezultate deosebite la înaintarea

capului de forare. Domeniile de aplicabilitate sunt:

permite investigarea în soluri contaminate și ape subterane

conturarea acviferului pe vertical

monitorizare eficientă a instalației în timpul forajului și mutarea acsteia la

o altă locație etc.

Principiile de bază ale forajului sonic vibratoriu sunt următoarele :

se realizează vibrații de joasă amplitudine și frecvență ridicată,

concomitent cu rotirea garniturii apare fenomenul de rezonanță

concomitent cu vibrațiile frecvenței prăjinilor care se transmit la sapă

dislocuirea rocii se face concomitent cu sfărâmarea acesteia și avansarea

garniturii.

Ca avantaje, se pot enumera:

viteză de avansare de 2-4 ori mai mare

siguranță în exploatare prin înșurubare și deșurubare automatizată a

elementelor garniturii

costuri reduse și, implicit, costuri reduse de management, pe metru liniar

și timpi operaționali reduși.

III.II. Îmbunătăţiri constructive ale prăjinilor de foraj la

platformele mobile

Adâncimile din ce în ce mai mari la care se sapa în căutarea petrolului şi gazelor au

dus la găsirea de noi soluţii constructive pentru îmbunătăţirea condiţiilor de lucru

ale garniturii, pentru reducerea pericolului de rupere, pentru evitarea uzării

premature, pentru reducerea căderilor de presiune în sistemul de circulaţie şi

reducerea greutăţii acestora.

Reducerea pericolului de rupere.

Din analiza făcută asupra ruperilor de prăjini s-a constatat că, la forajul rotativ cu

masa, majoritatea ruperilor au loc la cepul normal al prăjinilor (care au racordurile

speciale înfiletate), chiar în dreptul ultimului filet mărunt angajat în racord.

Fenomenul de oboseală care apare în această zonă se datoreşte încovoierilor

repetate din timpul rotirii garniturii (cepul prăjinii oscilează în racordul special). La

aceasta se adaugă şi efectul de crestătură şi acţiunea fluidului de foraj. Pentru a

preveni şi reduce numărul de ruperi s-au găsit două soluţii constructive şi anume:

eliminarea filetului mărunt normal al cepului prăjinii şi sudarea cap la cap a

racordurilor de prăjină. În prezent se utilizează pe scară foarte largă acest tip de

îmbinare a racordului cu prăjina;

rigidizarea cepului prăjinii în racordul special, care poate fi realizată fie prin

sudarea marginilor racordurilor speciale după înfiletarea lor la prăjini, fie prin

construirea unor îmbinări speciale cu dublu şi triplu blocaj.

Micşorarea căderilor de presiune.

Se ştie că o dată cu creşterea adâncimilor de lucru cresc şi căderile de presiune.

Pentru ca aceste căderi de presiune să fie pe cât posibil reduse se fabrica prăjini cu

îngroşare exterioară, calibrate la interior şi echipate cu racorduri speciale perfect

calibrate la interior, realizându-se, în felul acesta, o secţiune de curgere constantă

de-a lungul întregii garnituri. Pentru că se uzinează mai greu sunt şi mai scumpe.

Reducerea greutăţii garniturilor de foraj. Datorită greutăţii proprii a garniturii,

valoarea efortului unitar de întindere în partea superioară a acesteia capătă valori

deosebit de mari în special la forajul de mare adâncime. Pentru a reduce valoarea

acestui efort şi deci pentru a mări adâncimea de lucru a prăjinilor s-au adoptat

următoarele soluţii:

confecţionarea de prăjini de foraj din aliaje uşoare, pe bază de aluminiu, care au

greutăţi specifice mai mici decât 30 N/dm3 ;

utilizarea de garnituri combinate, în partea superioară prăjini cu diametru mai

III.III. Modelarea matematică a funcționării sistemului

hidraulic

Industria minieră modernă folosește pe scară largă sistemele hidraulice ca motor

principal al forajului mobil Modelarea matematică a funcționării sistemului

hidraulic permite identifică punctele slabe și evaluează procesele de tranziție în

etapă de proiectare

Schema a instalației de foraj

În modelarea matematică, s-au făcut presupuneri, datorită complexității

comportamentului de curgere a fluidului

forțe vâscoase de frecare în îmbinările mobile proporțional cu viteza;

• scurgerile sunt mici și pot fi limitate de un factor;

• fluid de lucru comprimabil, picurat și în canale există aer nedizolvat;

• deplasarea bobinei supapei (control impact) ;

• procesele de undă nu sunt luate în considerare;

• coeficienții de consum sunt constanți;

• volumul de lucru al pompei hidraulice este constant;

• viteza de rotație a arborelui pompei hidraulice este constantă.

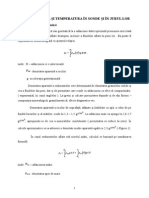

Model matematic al unei acționări hidraulice

1) Ecuațiile de mișcare ale arborelui motorului hidraulic

2)Ecuația de mișcare a bobinei supapei hidraulice

3) Presiunea la ieșirea pompei hidraulice

4) Presiunea la intrarea motorului hidraulic

5) Presiunea la iesire din motorului hidraulic

Concluzii

Folosind rezultatele modelării matematice, puteți evaluează procesele care

apar în elementele echipamentelor hidraulice. Schimbare parametrii sistemului

permit efectuarea unui experiment de calcul în diferite variații, confirmând

caracterul rezonabil al unității la proiectare

S-ar putea să vă placă și

- Interventii SondaDocument46 paginiInterventii SondaKlaus Klaudiw100% (1)

- Fluide de Foraj Si Fluide de Izolare - Maria Georgeta Popescu - Curs UPGDocument208 paginiFluide de Foraj Si Fluide de Izolare - Maria Georgeta Popescu - Curs UPGOvidiu Duţă100% (2)

- Optimizarea Si Monitorizarea Sistemelor de Lucru in Activitatile de Foraj-ExtractieDocument9 paginiOptimizarea Si Monitorizarea Sistemelor de Lucru in Activitatile de Foraj-ExtractieMihai Marius AnghelÎncă nu există evaluări

- Procedura HOVA - CDocument16 paginiProcedura HOVA - CCristian BarbuceanuÎncă nu există evaluări

- M 2 - CURS - Forajul Sondelor Cu Diametre MariDocument48 paginiM 2 - CURS - Forajul Sondelor Cu Diametre MariGeorge AmarieiÎncă nu există evaluări

- Foraj Dirijat Final An 4Document26 paginiForaj Dirijat Final An 4Robert LCÎncă nu există evaluări

- Investigatii Hidrodinamice - Curs Complet PDFDocument148 paginiInvestigatii Hidrodinamice - Curs Complet PDFTomoe GozenÎncă nu există evaluări

- Proiect Foraj Boldesti - H 2250Document72 paginiProiect Foraj Boldesti - H 2250Florin Stroe100% (1)

- Suport Curs ReparatiiDocument116 paginiSuport Curs ReparatiiOctavian SarbuÎncă nu există evaluări

- Top DriveDocument7 paginiTop Driveyonutzpavel100% (1)

- Reversoare de Tractiune Si Deviatoare de JetDocument8 paginiReversoare de Tractiune Si Deviatoare de JetAlex BurceaÎncă nu există evaluări

- PuipDocument168 paginiPuipMariusÎncă nu există evaluări

- Gravel PackDocument8 paginiGravel PackAlex StateÎncă nu există evaluări

- Proiect PAREPADocument27 paginiProiect PAREPAAlex ZamanÎncă nu există evaluări

- Pompaj ElicoidalDocument39 paginiPompaj ElicoidalPaula BurlacuÎncă nu există evaluări

- Consideratii Teoretice Privind Completarea in Sistemul Gravel PackingDocument42 paginiConsideratii Teoretice Privind Completarea in Sistemul Gravel PackingCalota ConstantinÎncă nu există evaluări

- Sapa de ForajDocument27 paginiSapa de ForajIonutPavel0% (1)

- Capitolul 1 LicentaDocument7 paginiCapitolul 1 LicentaEnoiu LaurentiuÎncă nu există evaluări

- M 3 - CURS - Forajul Sondelor HidrogeologiceDocument62 paginiM 3 - CURS - Forajul Sondelor HidrogeologiceGeorge AmarieiÎncă nu există evaluări

- Pompajul Continuu Cu PrajiniDocument50 paginiPompajul Continuu Cu PrajiniAlina PotecăÎncă nu există evaluări

- Foraj - Devierea Si Dirijarea SondelorDocument57 paginiForaj - Devierea Si Dirijarea SondelorMarius AlbuÎncă nu există evaluări

- Abordarea Dificultatilor Gaurilor de Foraj Pentru Forarea Puturilor Deviate Si Orizontale 3Document14 paginiAbordarea Dificultatilor Gaurilor de Foraj Pentru Forarea Puturilor Deviate Si Orizontale 3Mhanna AYÎncă nu există evaluări

- Proiect Proiectarea Zacamintelor de HidrocarburiDocument23 paginiProiect Proiectarea Zacamintelor de HidrocarburiLita AlinÎncă nu există evaluări

- Proiect SondaDocument12 paginiProiect Sondateodoriuga100% (1)

- ForajDocument60 paginiForajSfiriac LauraÎncă nu există evaluări

- Proiectarea Modelului de Funcționare A Unei Sonde in Gas-Lift ContinuuDocument69 paginiProiectarea Modelului de Funcționare A Unei Sonde in Gas-Lift ContinuuMadalinaPantelimonÎncă nu există evaluări

- 19 Cercetarea Hidrodinamica A Sondei La Inchidere. Metoda HornerDocument5 pagini19 Cercetarea Hidrodinamica A Sondei La Inchidere. Metoda HornerBogdan StanciuÎncă nu există evaluări

- C5-Captarea Gazelor-2014 PDFDocument30 paginiC5-Captarea Gazelor-2014 PDFVasi ChiriacÎncă nu există evaluări

- Subiecte Exploatare SecundaraDocument14 paginiSubiecte Exploatare SecundaraErdin AliÎncă nu există evaluări

- Subiecte Exploatare Secundara An 4 Semestrul 1Document17 paginiSubiecte Exploatare Secundara An 4 Semestrul 1Robert LCÎncă nu există evaluări

- Extractia Petrolului Si A Gazelor NaturaleDocument30 paginiExtractia Petrolului Si A Gazelor NaturaleSfiriac LauraÎncă nu există evaluări

- Proiectare Popa CiprianDocument44 paginiProiectare Popa CiprianBadinescu Sergiu-CristianÎncă nu există evaluări

- Tehnologia Forarii Sondelor Cu Coloana 11Document38 paginiTehnologia Forarii Sondelor Cu Coloana 11gabriel neagu0% (1)

- Proiect ProiectareDocument77 paginiProiect ProiectareManea AlexÎncă nu există evaluări

- Proiect de Diploma Grigore Ionut 20 06 2016Document94 paginiProiect de Diploma Grigore Ionut 20 06 2016Emil StanciuÎncă nu există evaluări

- Curs 5 - Fluide de ForajDocument5 paginiCurs 5 - Fluide de ForajNicolae BlejanÎncă nu există evaluări

- Riscuri Specifice IPGDocument7 paginiRiscuri Specifice IPGMaria Loredana SanduÎncă nu există evaluări

- Proiect Extractia Petrolului 1Document110 paginiProiect Extractia Petrolului 1meiaÎncă nu există evaluări

- Factorul SkinDocument6 paginiFactorul SkinSketch100% (1)

- Proiect ForajDocument16 paginiProiect ForajSfiriac LauraÎncă nu există evaluări

- Modulul 1 Suport Curs ReparatiiDocument132 paginiModulul 1 Suport Curs ReparatiiRadu ChibzuiÎncă nu există evaluări

- Foraj Dirijat-Partea 1 ModificatDocument51 paginiForaj Dirijat-Partea 1 ModificatRadu ChibzuiÎncă nu există evaluări

- Sape Cu RoleDocument4 paginiSape Cu Roleseptimiu89Încă nu există evaluări

- Evaluarea Resurselor GeologiceDocument2 paginiEvaluarea Resurselor Geologiceblondu24Încă nu există evaluări

- PROIECT TRANSPORTUL HIDROCARBURILOR Tataru VladDocument32 paginiPROIECT TRANSPORTUL HIDROCARBURILOR Tataru VladDaniel PatruselÎncă nu există evaluări

- Curs 2 Instalatia de ForajDocument9 paginiCurs 2 Instalatia de ForajLiviu Alexandru MarculescuÎncă nu există evaluări

- Fisurarea Sondelor OrizontaleDocument19 paginiFisurarea Sondelor OrizontaleDan BanulÎncă nu există evaluări

- Ingineria Zacamintelor de Gaze - ProiectDocument29 paginiIngineria Zacamintelor de Gaze - ProiectGeorgian-Răzvan CheșcaÎncă nu există evaluări

- Proiect Optimizarea Sistemelor de ExtractieDocument46 paginiProiect Optimizarea Sistemelor de ExtractieRomina Savuleac0% (1)

- Proiectarea ExploatariiDocument23 paginiProiectarea ExploatariiMarius Buruiana100% (1)

- Proiect ForajDocument64 paginiProiect Forajoanamanolache45Încă nu există evaluări

- PrevenitorDocument21 paginiPrevenitorTommy GurbanovÎncă nu există evaluări

- Proiectarea Exploatarii Partea 1Document92 paginiProiectarea Exploatarii Partea 1Iulian100% (1)

- Tematica Examen Diploma IPGDocument3 paginiTematica Examen Diploma IPGVerdes AlexandruÎncă nu există evaluări

- Proiect Utilaj Petrolier2Document33 paginiProiect Utilaj Petrolier2Irinel Alex100% (2)

- Proiect Utilaj Petrolier2Document12 paginiProiect Utilaj Petrolier2mihai1311Încă nu există evaluări

- Utilajul PetrolierDocument49 paginiUtilajul PetrolierPopovici AlexandruÎncă nu există evaluări

- Pompajul ElicoidalDocument13 paginiPompajul ElicoidalAlina PotecăÎncă nu există evaluări

- Proiect Utilaj Petrolier H2300Document35 paginiProiect Utilaj Petrolier H2300Alex ZamanÎncă nu există evaluări

- Memoriu Tehnic Executia Pilotilor in Sistem Cu Snec Continuu Si ScrewsolromDocument9 paginiMemoriu Tehnic Executia Pilotilor in Sistem Cu Snec Continuu Si ScrewsolromgbutulescuÎncă nu există evaluări