Documente Academic

Documente Profesional

Documente Cultură

Principii de Baza La Confectionarea Formelor Si Miezurilor

Încărcat de

Andrei DraghiciDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Principii de Baza La Confectionarea Formelor Si Miezurilor

Încărcat de

Andrei DraghiciDrepturi de autor:

Formate disponibile

2.

PRINCIPII DE BAZA LA CONFECTIONAREA FORMELOR SI MIEZURILOR

Pentru realizarea unei piese turnate se pleaca de la desenul de executie al piesei. Pentru realizarea formei de

turnare, a carei cavitate interioara trebuie sa corespunda configuratiei exterioare a piesei turnate, este necesar sa se

confectioneze mai inti un model al piesei, iar daca piesa are goluri interioare sunt necesare, pentru obtinerea

miezurilor, cutii de miez.

Un model, pentru a putea fi utilizat, trebuie sa prezinte (fig.3.2):

- adaosuri de model, sub forma adaosului de contractie (necesar compensarii contractiei materialului),

adaosului de prelucrare (care urmeaza a se indeparta prin aschiere) si adaosului tehnologic (necesar pentru a

impiedica formarea retasurilor, adica a golurilor de contractie);

- planuri de separatie 1 sunt planuri care separa diferitele portiuni ale modelului;

- peretii inclinati 2, necesari pentru scoaterea usoara a modelului (unghi de inclinare 1

0

...2

0

);

- raze de racordare 3 - se fac in scopul evitarii aparitiei unor tensiuni importante in piesa turnata, care ar

putea produce fisuri, deformari sau alte defecte la solidificare;

- marci de sprijin 4 - necesare pentru asamblarea miezului in forma de turnare.

1 - plan de separatie; 2 - pereti inclinati; 3 - raze de racordare; 4 - marci de sprijin; R si r - raze de racordare; a si b -

grosimea peretilor care se racordeaza

Fig.3.2 Schema de principiu a unui model de turnare

Modelele se confectioneaza de regula, din lemn (in proportie de 60-70%) deoarece se prelucreaza usor, au

o greutate mica si un cost scazut. Se prefera lemnul de esenta moale: pin, molid, pentru piese simple, cu suprafete

mai putin netede, si cel de esenta tare: tei, arin, par # pentru piesele complicate, cu suprafete netede. Ca dezavantaj

principal prezinta o durabilitate redusa (100...1000 de formari), iar dimensiunile lor variaza cu umiditatea, ceea ce

le recomanda doar in productia de serie mica. In productia de serie mare sau de masa se prefera modelele metalice

(aliaje de aluminiu, fonta, bronzuri, care rezista la 50.000...100.000 de formari), modele din materiale plastice (care

rezista la 10.000...20.000 de formari), modelele de ipsos sau beton (utilizate la circa 1.000 de formari) sau modelele

din materiale usor fuzibile (folosite o singura data).

Cutiile de miez servesc la confectionarea miezurilor, adica a acelor repere din compunerea formei de

turnare care corespund ca forma si dimensiuni cu golurile sau orificiile piesei. Se executa din lemn, materiale

metalice sau materiale plastice, fiind construite dupa aceleasi reguli ca si modelele.

Modelele si cutiile de miez din lemn se grunduiesc si se vopsesc in culori standardizate. Astfel, suprafata

modelului si interiorul cutiilor de miez fabricate din fonta se vopsesc in rosu, daca sunt fabricate din otel se vopsesc

in albastru, iar daca sunt din metale neferoase se vopsesc in galben; marcile modelelor se vopsesc in negru;

suprafata de asamblare a partilor de model sau ale cutiilor de miez sunt verzi, iar adausurile de prelucrare sunt

hasurate in negru. Aceste operatii se executa in scopul imbunatatirii calitatii si preciziei suprafetelor, pentru

protejarea lor impotriva umezelii si pentru o mai usoara identitate in turnatorii. Modelele si cutiile de miez metalice

se executa prin turnare si prelucrare mecanica ulterioara sau prin prelucrarea semifabricatelor laminate. Costul este

relativ ridicat si de aceea se folosesc in cazul productiei in serie sau in masa.

La stabilirea dimensiunilor modelelor si cutiilor de miez se porneste de la dimensiunile piesei finite la care

se prevad adaosurile de model. Adaosurile de prelucrare depind de aliajul turnat, de dimensiunile piesei, de

caracterul productiei si sunt stabilite de STAS. Adaosurile de contractie sunt surplusurile dimensionale prevazute

cu scopul de a compensa contractia pieselor turnate. Variaza in intervalul 1,00...2,0 mm, in functie de natura

aliajului turnat si marimea pieselor. Adaosurile tehnologice sunt surplusuri de metal prevazute pe anumite portiuni

ale piesei, rezultnd din aplicarea tehnologiei de turnare. Astfel, piesele turnate sunt prevazute cu razele de

racordare r si R (fig.3.2) care variaza conform relatiilor:

( )

r

a b

=

+ 1

3

1

5 2

...

[mm] (3.1)

( )

2

b a

r R

+

+ =

[mm] (3.2)

unde: a, b, reprezinta grosimea celor doi pereti care se racordeaza [mm].

Pentru obtinerea unor forme de turnare care sa permita realizarea unor piese turnate fara defecte, trebuie

rezolvate urmatoarele probleme care apar in procesul de turnare-solidificare:

- curgerea metalului lichid in interiorul formei se face cu presiune locala si in conditiile cresterii

vscozitatii sale. Ca urmare, forma poate fi deteriorata si incomplet umpluta;

- datorita scaderii temperaturii metalului turnat se micsoreaza solubilitatea gazelor dizolvate in metal si

apar sufluri sau porozitati;

- in partile mai groase ale piesei, care se solidifica la sfrsit, se produce retasura, deci piesa poate prezenta

goluri de material ca urmare a contractiei materialului;

- in procesul solidificarii metalului apar, in special in zonele piesei cu variatii bruste de sectiune, tensiuni

interne ce pot determina fisurarea sau chiar ruperea piesei;

- metalele lichide, incalzite la temperatura de turnare, pot reactiona cu materialul din care este

confectionata forma, realiznd aderente nedorite.

Ramele de turnare sunt cutii metalice fara fund care se utilizeaza la executarea manuala si mecanica a

formelor de turnare. Se executa din otel laminat, din fonta cenusie sau din aliaje de aluminiu, dimensiunile fiind

conform STAS.

Pentru executarea formelor si a miezurilor se folosesc ca materiale de formare amestecuri alcatuite din

nisipuri cuartoase carora li se adauga lianti si eventual alte adaosuri pentru imbunatatirea proprietatilor.

Amestecurile de formare contin granule de nisip, legate intre ele cu o pelicula subtire de liant, de obicei argila.

Nisipurile de turnatorie sunt alcatuite in cea mai mare parte din silice. Impuritatile continute sunt oxizii de

fier, oxizii metalelor alcaline, sulfurile si substantele organice.

Principalele proprietati ale amestecurilor sunt plasticitatea, permeabilitatea, refractaritatea, durabilitatea si

rezistenta la solicitarile mecanice. Prin plasticitatea amestecurilor se intelege proprietatea acestora de a reproduce

si de a mentine configuratia modelului sau a cutiei de miez. Permeabilitatea este proprietatea amestecurilor de a

lasa sa treaca prin ele gazele. Astfel, gazele provenite de la metalul topit si vaporii de apa formati la turnare pot fi

evacuate in atmosfera. Refractaritatea reprezinta proprietatea nisipurilor si, implicit a amestecurilor, de a rezista la

temperaturile de turnare fara a se vitrifia, adica fara a se forma pe suprafata piesei o crusta compacta.

Amestecurile de formare trebuie sa aiba rezistenta mecanica corespunzatoare, care sa impiedice

deteriorarea formelor si miezurilor in timpul turnarii sau in timpul manipularilor.

Rezistenta mecanica creste, de regula, in dauna permeabilitatii, de aceea trebuie mentinuta o corelatie intre

acesti doi parametri. Prin durabilitate se intelege proprietatea nisipurilor de a-si pastra caracteristicile fizice si

tehnologice la turnari repetate. Dupa un numar de turnari, amestecurile sunt regenerate, adica li se adauga o

anumita cantitate de nisip si liant proaspat.

Pentru imbunatatirea proprietatilor, in amestecurile de formare se introduc adaosuri antiaderente, cum sunt:

praful de carbune, smoala de carbune, pacura, motorina, titeiul. In timpul turnarii acestea formeaza o pelicula

izolanta de substante volatile intre amestecul de formare si metalul topit. Pentru a se evita craparea miezurilor,

respectiv a peretilor, in amestecuri se introduc rumegusul de lemn, pleava si turba, care maresc compresibilitatea.

Umplerea corecta a cavitatii formei de turnare cu metal lichid se face prin intermediul unui sistem de

canale numit retea de turnare. Se compune din urmatoarele elemente: cupa sau plnia de turnare 1, piciorul cupei2,

canalul de distributie 3 si canalele de alimentare 4 (fig.3.3). Plnia de turnare are rolul de a prelua metalul lichid din

oala de turnare si de a-l conduce in cavitatea formei.

1 - plnia de turnare;2 - piciorul plniei; 3 - canalul de distributie; 4- canale de alimentare

Fig. 3.3 Schema de principiu a unei retele de turnare

De asemenea, plnia micsoreaza presiunea dinamica a metalului in cadere, asigura debit constant de lichid

si retine zgura sau alte impuritati din metal. Piciorul plniei este un canal vertical care serveste la trecerea metalului

lichid din cupa in canalul de distributie. Aceasta din urma are rolul de a conduce metalul lichid si de a colecta zgura

si impuritatile din lichid. Pentru a-si indeplini acest rol, canalul de distributie se executa cu lungime mare si cu

sectiune transversala trapezoidala. Alimentatoarele fac legatura cu cavitatea formei. Sectiunea transversala a

canalelor de alimentare poate fi dreptunghiulara (la turnarea aliajelor de aluminiu si magneziu), trapezoidala (la

turnarea otelului, fontei, alamei, bronzurilor) si mai rar circulara fiindca este dificil de executat. Tinnd cont de

elementele componente ale retelei putem spune ca aceasta indeplineste urmatoarele functiuni: asigura umplerea

linistita si rapida a formei; asigura o repartizare judicioasa a metalului lichid in forma, favoriznd racirea uniforma

sau dirijata a piesei; impiedica patrunderea in cavitatea formei a impuritatilor nemetalice si a bulelor de aer.

Retelele de turnare pot fi pozitionate, in raport cu cavitatea formei de turnare, astfel inct patrunderea metalului

lichid sa se faca la partea superioara a cavitatii (turnare directa), la partea inferioara a cavitatii(turnare indirecta sau

in tifon) sau lateral, pe inaltimea cavitatii formei. Pentru corecta alimentare a formei se va respecta urmatoarea

regula: intrarea metalului sa se faca in zonele cu grosimi reduse a peretilor piesei, in lungul peretilor formei si nu

perpendicular pe acestia. Pentru evacuarea aerului si gazelor, la introducerea metalului topit in forma si in timpul

solidificarii, in forma se practica niste canale numite rasuflatori. Aparitia retasurii se poate evita prin alimentarea

continua cu metal lichid. Forma este prevazuta cu cavitati suplimentare numite maselote, care se gasesc in legatura

cu noduri termice, adica in acele zone in care metalul se solidifica cel din urma. Volumul minim de lichid din

maselota se stabileste cu relatia:

V aV

m

=

[mm

3

] (3.3)

unde: - a este coeficientul de contractie la solidificare;

-V este volumul piesei [mm

3

].

Retasurile pot fi prevenite prin eliminarea din constructia piesei a nodurilor termice, provocnd racirea

accelerata a metalului din aceste zone cu ajutorul unor racitori interiori sau exteriori cavitatii formei. Pentru a evita

fisurile si pentru a diminua tensiunile interne care apar la solidificarea metalului in forma se aplica urmatoarele

masuri: racordari ale peretilor, ingrosari ale peretilor piesei in zonele termice, uniformizarea racirii pieselor turnate.

Evitarea aderarii metalului topit la peretii formei se obtine prin pudrarea, vopsirea sau ungerea acestora cu pudra

sau vopsea de turnatorie, respectiv cu suspensii din aceste materiale in apa.

S-ar putea să vă placă și

- Proprietatile Mecanice Ale Metalelor Si AliajelorDocument0 paginiProprietatile Mecanice Ale Metalelor Si AliajelorAndrei Draghici33% (3)

- Lucrare de Laborator AcumulatorulDocument13 paginiLucrare de Laborator AcumulatorulSambo SamboÎncă nu există evaluări

- Tehnologia Materialelor - TurnareaDocument8 paginiTehnologia Materialelor - TurnareaBedivan IonÎncă nu există evaluări

- Studiul Si Analiza Caracteristicilor de Functionare A Motorului de Curent ContinuuDocument21 paginiStudiul Si Analiza Caracteristicilor de Functionare A Motorului de Curent ContinuuAndrei DanciuÎncă nu există evaluări

- Unitatea de Invatare 6 - UEEDocument15 paginiUnitatea de Invatare 6 - UEELiviu AnghelÎncă nu există evaluări

- Tensiuni RezidualeDocument16 paginiTensiuni RezidualeBrian WebbÎncă nu există evaluări

- MentenantaDocument33 paginiMentenantaPetre Daniel100% (1)

- Asamblarea Masinilor Si Aparatelor ElectriceDocument39 paginiAsamblarea Masinilor Si Aparatelor ElectricecorneliamarcelaÎncă nu există evaluări

- Materiale Compozite Aliaje Cu Memoria FormeiDocument75 paginiMateriale Compozite Aliaje Cu Memoria FormeiStickman08Încă nu există evaluări

- Analiza Circuitelor ElectroniceDocument141 paginiAnaliza Circuitelor ElectronicecorneliamarcelaÎncă nu există evaluări

- Instalatii Electrice La ConsumatoriDocument28 paginiInstalatii Electrice La ConsumatoriAntohe Viorel100% (1)

- Proiect ModificatDocument56 paginiProiect ModificatRony Bertone100% (1)

- Electromecanicxices Utlizarea Masinilor Si Aparatelor Elec?Document54 paginiElectromecanicxices Utlizarea Masinilor Si Aparatelor Elec?Andreea StefanÎncă nu există evaluări

- Realizarea Si Intretinerea Instalatiilor de Lumina Si FortaDocument94 paginiRealizarea Si Intretinerea Instalatiilor de Lumina Si FortacorneliamarcelaÎncă nu există evaluări

- IRIMESCU - Functionarea Motoarelor de CC in Regim de Frana Si GeneratorDocument23 paginiIRIMESCU - Functionarea Motoarelor de CC in Regim de Frana Si GeneratorZisu CorneliuÎncă nu există evaluări

- 10 PDFDocument207 pagini10 PDFmituss1Încă nu există evaluări

- Proiect-Cimpianu Timeea Maria-Ipmi IIIDocument28 paginiProiect-Cimpianu Timeea Maria-Ipmi IIITimeea MariaÎncă nu există evaluări

- FiabilitateDocument22 paginiFiabilitateIonut AlexandruÎncă nu există evaluări

- Curs Echipmante Electrice 2 PDFDocument174 paginiCurs Echipmante Electrice 2 PDFottosibiuÎncă nu există evaluări

- Reţele ElectriceDocument34 paginiReţele ElectriceIvanovici Traian DanielÎncă nu există evaluări

- CositorireaDocument20 paginiCositorireaRadu-Florin BaltăÎncă nu există evaluări

- Alinierea ArborilorDocument8 paginiAlinierea ArborilorandreiberceaÎncă nu există evaluări

- Men Tenant A Si Fiabilitate - Reductor Cilindric Intr-O Treapta Cu Dinti DreptiDocument13 paginiMen Tenant A Si Fiabilitate - Reductor Cilindric Intr-O Treapta Cu Dinti DreptiGabriela CociasÎncă nu există evaluări

- 4-Bilanturi ElectroenergeticeDocument10 pagini4-Bilanturi ElectroenergeticeCrăciun AlinaÎncă nu există evaluări

- Surse Regenerabile Pentru EnergieDocument84 paginiSurse Regenerabile Pentru EnergieBogdan BolboreaÎncă nu există evaluări

- Notiuni de FiabilitateDocument23 paginiNotiuni de FiabilitateTodor Gaby100% (1)

- Materiale Didactice Catedra Ele 2Document6 paginiMateriale Didactice Catedra Ele 2Mao HimeÎncă nu există evaluări

- Rezumat IeDocument19 paginiRezumat IeRazvan_Andrey93Încă nu există evaluări

- 15 - Fiabilitate Si MentenantaDocument75 pagini15 - Fiabilitate Si MentenantalorandbrasovÎncă nu există evaluări

- Cabluri Electrice de Uz GeneralDocument13 paginiCabluri Electrice de Uz GeneralIoan PopaÎncă nu există evaluări

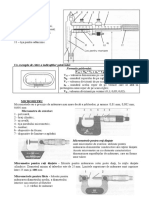

- Masurarea Cu MicrometrulDocument23 paginiMasurarea Cu MicrometrulFelice Lazar50% (2)

- 12a m1 Diagnosticareasirealizareainterventiilorasupraautomobilului 1Document3 pagini12a m1 Diagnosticareasirealizareainterventiilorasupraautomobilului 1Kilyen JanosÎncă nu există evaluări

- ProiectDocument51 paginiProiecttudormihailÎncă nu există evaluări

- Asamblari Cu Pene Si CaneluriDocument25 paginiAsamblari Cu Pene Si CaneluriVlad DTzÎncă nu există evaluări

- Subiecte FiabilitateDocument11 paginiSubiecte FiabilitateRemus Marian Ragazan100% (1)

- Actionari Hidraulice in MecatronicaDocument43 paginiActionari Hidraulice in MecatronicaFrandes Tudor100% (1)

- Depuneri de StraturiDocument16 paginiDepuneri de StraturiPiranha TourniquetÎncă nu există evaluări

- T3 Mijloace-De-Masurat-Si-VerificatDocument18 paginiT3 Mijloace-De-Masurat-Si-Verificatamosklein100% (1)

- Cap IX Aparate ComandaDocument48 paginiCap IX Aparate ComandaCornea CristinelÎncă nu există evaluări

- Metalurgie FizicaDocument42 paginiMetalurgie FizicaArteni Paul100% (1)

- Circuit Electric - Tensiune .Intensitate PDFDocument5 paginiCircuit Electric - Tensiune .Intensitate PDFAna MariaÎncă nu există evaluări

- Materiale Avansate NanotehnologiiDocument2 paginiMateriale Avansate NanotehnologiiMoraru AndreiÎncă nu există evaluări

- Tipuri de FisiereDocument4 paginiTipuri de Fisierecam hremaÎncă nu există evaluări

- Surse de Energie, Prelucrarea Si Utilizarea EnergieiDocument11 paginiSurse de Energie, Prelucrarea Si Utilizarea EnergieiRamona ChihaiaÎncă nu există evaluări

- Metode de Stocare A EnergieiDocument8 paginiMetode de Stocare A EnergieiCristinaCiubeicaÎncă nu există evaluări

- Carte FiabilitateDocument208 paginiCarte FiabilitateAdrian PușcașuÎncă nu există evaluări

- Masini Unelte II - Curs PDFDocument25 paginiMasini Unelte II - Curs PDFSergiu IvanÎncă nu există evaluări

- Comanda MPP Implement at A Pe CalculatorDocument78 paginiComanda MPP Implement at A Pe CalculatorComputerEngineer Universitatea Petru MaiorÎncă nu există evaluări

- 0 Fisa Documentarea Notiuni Minime Sublerul Micrometru ComparatorulDocument2 pagini0 Fisa Documentarea Notiuni Minime Sublerul Micrometru ComparatorulVeronica NedelcuÎncă nu există evaluări

- Negocieri Si Uzante de ProtocolDocument25 paginiNegocieri Si Uzante de ProtocolnataliaflorentinaÎncă nu există evaluări

- Chestionar Pentru Atestarea 1 La Inginerie Mecanică 2 2015Document1 paginăChestionar Pentru Atestarea 1 La Inginerie Mecanică 2 2015Cristian ConeaÎncă nu există evaluări

- Apa grea: O școală a cercetării științifice și tehnologice românești, o paradigmă în sensul lui KuhnDe la EverandApa grea: O școală a cercetării științifice și tehnologice românești, o paradigmă în sensul lui KuhnÎncă nu există evaluări

- Cunoașterea Științifică, Volumul 1, Numărul 2, Decembrie 2022De la EverandCunoașterea Științifică, Volumul 1, Numărul 2, Decembrie 2022Încă nu există evaluări

- Curs STM TurnareDocument5 paginiCurs STM TurnareiarrynaÎncă nu există evaluări

- Atestat 2Document21 paginiAtestat 2Anonymous 4KtWP2Încă nu există evaluări

- Turn AreDocument26 paginiTurn Aretheo69Încă nu există evaluări

- Elaborarea OtelurilorDocument19 paginiElaborarea OtelurilorAndreea FilipovÎncă nu există evaluări

- Sinteza Turnare - Prel Deform Plast - Table PDFDocument11 paginiSinteza Turnare - Prel Deform Plast - Table PDFAndreea MunteanuÎncă nu există evaluări

- TM 3 TurnareaDocument15 paginiTM 3 TurnareaOvidiu B. CiprianÎncă nu există evaluări

- Determinarea Unor Proprietăţi Tehnologice de Turnare Ale MetalelorDocument21 paginiDeterminarea Unor Proprietăţi Tehnologice de Turnare Ale MetalelorAdelina RomanÎncă nu există evaluări

- Philip Bayard CrosbyDocument9 paginiPhilip Bayard CrosbyAndrei DraghiciÎncă nu există evaluări

- Kaoru IshikawaDocument8 paginiKaoru IshikawaAndrei DraghiciÎncă nu există evaluări

- Turnarea in VidDocument0 paginiTurnarea in VidAndrei DraghiciÎncă nu există evaluări

- Tehnologia Turnarii Metalelor Si AliajelorDocument0 paginiTehnologia Turnarii Metalelor Si AliajelorAndrei DraghiciÎncă nu există evaluări

- Genichi TaguchiDocument6 paginiGenichi TaguchiAndrei DraghiciÎncă nu există evaluări

- Tehnologia Sudarii Si A Imbinarii Prin LipireDocument0 paginiTehnologia Sudarii Si A Imbinarii Prin LipireValer MartinÎncă nu există evaluări

- Armand Valin FeigenbaumDocument8 paginiArmand Valin FeigenbaumAndrei DraghiciÎncă nu există evaluări

- Joseph Moses JuranDocument13 paginiJoseph Moses JuranAndrei DraghiciÎncă nu există evaluări

- Accidente Nucleare-Draghici Andrei 2Document3 paginiAccidente Nucleare-Draghici Andrei 2Andrei DraghiciÎncă nu există evaluări

- Teoria ForjariiDocument0 paginiTeoria ForjariiAndrei DraghiciÎncă nu există evaluări

- Tehnologia Deformarii Metalelor Prin Deformare PlasticaDocument0 paginiTehnologia Deformarii Metalelor Prin Deformare PlasticaAndrei DraghiciÎncă nu există evaluări

- Tehnologia Forjarii LibereDocument0 paginiTehnologia Forjarii LibereAndrei DraghiciÎncă nu există evaluări

- Regimul Termic La ForjareDocument0 paginiRegimul Termic La ForjareAndrei DraghiciÎncă nu există evaluări

- Structura Pieselor ForjateDocument0 paginiStructura Pieselor ForjateAndrei DraghiciÎncă nu există evaluări

- Proprietatile Fizice Ale Metalelor Si AliajelorDocument0 paginiProprietatile Fizice Ale Metalelor Si AliajelorAndrei DraghiciÎncă nu există evaluări

- Proprietatile Tehnologice Ale Metalelor Si AliajelorDocument2 paginiProprietatile Tehnologice Ale Metalelor Si AliajelorRoy Harper100% (1)

- Procedee de TurnareDocument0 paginiProcedee de TurnareAndrei DraghiciÎncă nu există evaluări

- 1.2 Proprietatile Chimice Ale Metalelor Si AliajelorDocument0 pagini1.2 Proprietatile Chimice Ale Metalelor Si Aliajelorengineer86Încă nu există evaluări

- 1 PDFDocument0 pagini1 PDFengineer86Încă nu există evaluări

- Defectele Si Controlul Pieselor TurnateDocument0 paginiDefectele Si Controlul Pieselor TurnateAndrei DraghiciÎncă nu există evaluări

- Prescriptii Tehnologice La ForjareDocument0 paginiPrescriptii Tehnologice La ForjareAndrei DraghiciÎncă nu există evaluări

- Procedura Generala de Inspectie Si ControlDocument8 paginiProcedura Generala de Inspectie Si ControlAndrei DraghiciÎncă nu există evaluări