Documente Academic

Documente Profesional

Documente Cultură

12 18 06 01curs 11 Amoniac

Încărcat de

Katy MironTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

12 18 06 01curs 11 Amoniac

Încărcat de

Katy MironDrepturi de autor:

Formate disponibile

TEHNOLOGIA AMONIACULUI

Amoniacul se afla pe locul al 2-lea la nivel mondial, dupa acid sulfuric, d.p.d.v. al

cantitatii fabricate: 2000 3000 t/zi.

NH

3

materie prima pentru obtinerea compusilor cu N:

Materii prime:

Azotul din aer.

Hidrogenul obtinut din:

Electroliza apei,

Conversia gazului de sinteza cu vapori de apa,

Reformarea fractiilor de petrol,

Reformarea metanului

Cu vapori de apa,

Cu amestec de aer si vapori de apa.

Etapele procesului:

Purificarea CH

4

de compuii cu sulf;

Reformarea CH

4

cu vapori de ap (reformare primar);

Reformarea CH

4

cu oxigen din aer (reformare secundar);

Conversia CO din gazele de la reformare, cu vapori de ap;

Purificarea gazului brut de sintez;

Sinteza propriu-zis.

Desulfurarea metanului:

Se elimina compusii cu sulf, impuritati nocive pentru catalizatorul de reformare.

Proces in doua etape:

Conversia compusilor cu sulf in H

2

S

Adsorbtia reactiva a H

2

S pe ZnO.

Conversia compusilor cu sulf:

Conditii: 350-400C, 1-35 bar, catalizator: oxizi de fier alcalinizati, oxizi de Co si Mo.

Reactii:

CS

2

+ 4 H

2

CH

4

+ 2 H

2

S

COS + H

2

CO + H

2

S

C

2

H

5

SH + H

2

C

2

H

6

+ H

2

S

Adsorbtia reactiva a H

2

S:

H

2

S + ZnO ZnS + H

2

O

Regenerarea adsorbantului: oxidare cu amestec de aer si vapori de apa la 500-550C:

ZnS + H

2

O

(vap)

ZnO + H

2

S

Reformarea primara a CH

4

:

CH

4

+ H

2

O CO + 3H

2

CO + H

2

O CO

2

+ H

2

CH

4

+ 2H

2

O CO

2

+ 4H

2

Reactia globala este favorizata de:

Temperaturi ridicate,

Presiune scazuta,

Rapoarte mari H

2

O/CH

4

.

Efectul presiunii, temperaturii si raportului H

2

O/CH

4

:

527C

627C

727C

827C

527C

627C

727C

827C

5 atm

10 atm

20 atm

30 atm

5 atm

10 atm

20 atm

30 atm

Reactii secundare de depunere de cocs pe catalizator:

CH

4

C + 2H

2

2CO C + CO

2

CO + H

2

C + H

2

O

Pot fi evitate daca se lucreaza la rapoarte mari H

2

O/CH

4

.

Parametrii procesului:

Temperatura: 750 850C,

Presiunea: 30 40 atm (presiunea ridicata este impusa de necesitatea comprimarii

gazului in etapele ulterioare ale procesului tehnologic),

Raport H

2

O/CH

4

: 2/1 4/1,

Catalizator: Ni/suport ceramic. Sensibil la otravirea cu S: S < 3 mg/m

3

gaz.

Reformarea secundara: conversie cu vapori de apa aer a metanului rezidual (din

reformarea primara rezult un gaz cracat care conine aproximativ 74 % H

2

, 15 %

CO, 4 % CO

2

i 7% CH

4

netransformat):

CH

4

+ O

2

+ 2N

2

CO + 2H

2

+ 2N

2

CH

4

+ 2O

2

+ 8N

2

CO

2

+ 2H

2

O + 8N

2

=> CH

4

< 0,5 %.

In aceasta etapa se introduce si N

2

necesar sintezei amoniacului.

Reactii secundare posibile:

CH

4

+ CO

2

2CO + 2H

2

CH

4

+ 2H

2

O CO

2

+ 4H

2

Adaugarea de CO

2

in sistem mareste continutul de CO din gaze.

Temperatura gazelor rezultate: 900 1000C.

Conversia CO cu vapori de apa

Scop:

Diminuarea continutului de CO,

Cresterea continutului de H

2

in gaze.

Reactie principala:

CO + H

2

O CO

2

+ H

2

Reactii secundare:

2CO C + CO

2

CO + 3H

2

CH

4

+ H

2

O

Reactia fiind exoterma, conversia se face in doua trepte, la temperatura ridicata

pentru a mari viteza de reactie si, apoi, la temperatura scazuta pentru a favoriza

echilibrul:

1. Conversia la temperatura nalta:

T = 400 450C,

Catalizator Fe

2

O

3

promotat cu Cr

2

O

3

,

Raport abur/gaz de 1 1,5.

In aceste conditii CO remanent este de 1,5 2 %.

2. Conversia la temperatura joasa:

T = 180 240C,

Catalizator CuO-Cr

2

O

3

sau CuO-ZnO-Al

2

O

3

.

Raport abur/gaz de 0,4 2.

Dupa aceasta etapa CO remanent este de 0,2 0,3 %.

Mecanism de reactie:

Adsorbtia reactantilor pe suprafata catalizatorului:

CO CO

ads

H

2

O 2H

ads

+ O

ads

Reactia de suprafata:

CO

ads

+ O

ads

CO

2,ads

CO

(g)

+ O

ads

CO

2,ads

2H

ads

H

2,ads

Desorbtia produsilor de reactie:

CO

2,ads

CO

2(g)

H

2,ads

H

2(g)

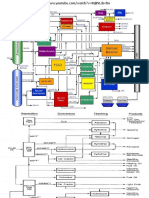

Schema instalatiei de obtinere a gazului brut de sinteza este reprezentata in figura:

1- compresor, 2 schimbator de caldura, 3 reactor de hidrodesulfurare, 4 coloana cu

ZnO, 5 reactor de reformare primara, 6 reactor de reformare secundara, 7 camera de

stropire, 8 water-gas shift reaction.

Purificarea gazului brut

Scop: eliminarea completa a CO

2

si CO din gazul de sinteza deoarece:

CO

2

poate forma carbonat si bicarbonat de amoniu care se depun in diferite

puncte ale instalatiei de sinteza.

CO

2

si CO sunt otravuri pentru catalizatorul de sinteza.

Procedee de absorbtie selectiva cu formarea unui produs labil:

Absorbtia in solutie de K

2

CO

3

,

Absorbtia in etanolamine.

Purificare avansata prin absorbtie in solutie de NaOH => gaze cu 5 10 ppm CO

2

.

Absorbtia in solutie de K

2

CO

3

:

CO

2

+ H

2

O + K

2

CO

3

2KHCO

3

Conditii: 110 115C; 20 40 atm; solutie 30 %.

Capacitate de absorbtie: 0,6 mol CO

2

/mol K

2

CO

3

.

Desorbtia CO

2

se face prin destinderea solutiei calde la 1,5 atm.

CO

2

desorbit este trimis la fabricarea ureei.

Absorbtia in solutie de monoetanolamina (MEA):

2HOCH

2

CH

2

NH

2

+ CO

2

+ H

2

O (HOCH

2

CH

2

NH

3

)

2

CO

3

Conditii: 40 50C; 30 atm; solutie 15 % de MEA.

Desorbtia CO

2

se face prin incalzire la 180C si destinderea solutiei calde la 3

atm.

Purificarea finala

Eliminarea urmelor de CO si CO

2

Se realizeaza prin metanare:

CO + 3H

2

CH

4

+ H

2

O

CO

2

+ 4H

2

CH

4

+ 2H

2

O

Gazul brut trebuie sa aiba un continut sub 1 % oxizi de C pentru a evita supraincalzirea

stratului de catalizator. Apa rezultata se elimina prin condensare.

Conditii: 300 400C; presiuni ridicate; catalizator Ni/suport.

Rezulta gaze ce contin CO si CO

2

de ordinul ppm.

Sinteza amoniacului

N

2

+ 3H

2

2NH

3

Reactie reversibila, exoterma, cu micsorarea numarului de moli.

Cresterea P

mareste [NH

3

] la echilibru

creste viteza de reactie.

Cresterea T

mareste viteza de reactie

scade [NH

3

] la echilibru

intensifica degradarea termica a catalizatorului.

Efectul T si P asupra [NH

3

]:

Catalizatorul: Fe promotat cu K

2

O si Al

2

O

3

.

Rolul aluminei:

Mareste rezistenta termica impiedicand sinterizarea particulelor de Fe,

Stabilizeaza structura microcristalina,

Mareste suprafata specifica.

Rolul K

2

O:

Neutralizeaza aciditatea Lewis a Al

2

O

3

, favoriznd desorbtia amoniacului.

Dezactivarea catalizatorului

Chemosorbtia impuritatilor din gazul de sinteza (CO, CO

2

, H

2

O): dezactivare

reversibila.

Sinterizarea particulelor de Fe: dezactivare lenta ireversibila.

Compusii cu S: dezactivare ireversibila.

Mecanism de reactie

Adsorbtie:

N

2

+ 2 2N

ads

H

2

+ 2 2H

ads

Reactie:

N

ads

+ H

ads

NH

ads

+

NH

ads

+ H

ads

NH

2,ads

+

NH

2,ads

+ H

ads

NH

3,ads

+

Desorbtie:

NH

3,ads

NH

3(g)

+

Aspecte tehnologice

Dependenta R

NH3

de T si VVH sugereaza ca procesul trebuie realizat intr-o prima

etapa la T ridicate si

c

mici, apoi la T scazute si

c

mari:

1 15000 h

-1

; 2 30000 h

-1

; 3 60000 h

-1

; 4 120000 h

-1

.

Soba de sinteza de tip Kellogg

Conditii de realizare a unei productivitati mari:

Purificarea avansata a gazului de sinteza,

Utilizarea unui raport H

2

/N

2

= 3,

Mentinerea temperaturii optime in stratul de catalizator,

Continut minim de NH

3

in gazul de alimentare.

Exista trei variante tehnologice de sinteza a NH

3

:

la presiuni joase, 100-150 atm,

la presiuni medii, 250-600 atm,

la presiuni nalte, 600-1000 atm.

La o singura trecere peste catalizator C = 17 20 % => recircularea gazelor

nereactionate.

Schema procesului la P joasa:

1- turbocompresor, 2 schimbator de caldura, 3 coloana de sinteza, 4 recuperator de

caldura, 5 racitor cu apa, 6 racitor cu amoniac lichid, 7 separator G-L, 8 purja.

Procedeul Kellogg este complet autonom din punct de vedere energetic. Practic nu se

obtin deseuri.

Schema de flux:

Problema

Se prepara NH

3

prin sinteza din elemente, randamentul procesului fiind . Gazele ce

parasesc catalizatorul sunt racite pentru a separa NH

3

si apoi sunt reintroduse peste

catalizator. Cunoscand ca acest proces se repeta de n ori si ca se porneste de la 1 vol. N

2

si 3 vol. H

2

, sa se calculeze volumul de NH

3

care se obtine.

S-ar putea să vă placă și

- Apa grea: O școală a cercetării științifice și tehnologice românești, o paradigmă în sensul lui KuhnDe la EverandApa grea: O școală a cercetării științifice și tehnologice românești, o paradigmă în sensul lui KuhnÎncă nu există evaluări

- Tehnologia Azotului Si A Fabricarii Compusilor Anorganici Cu Azot in MoleculaDocument10 paginiTehnologia Azotului Si A Fabricarii Compusilor Anorganici Cu Azot in MoleculaLoredana TudorÎncă nu există evaluări

- C4 Amoniac 4 ConversieDocument26 paginiC4 Amoniac 4 ConversieNicoleta SelevestruÎncă nu există evaluări

- AlcaniDocument20 paginiAlcaniandraz_1Încă nu există evaluări

- Alcanii - Structura, Definitii Etc.Document5 paginiAlcanii - Structura, Definitii Etc.aninistorÎncă nu există evaluări

- Curs 7Document6 paginiCurs 7ayhamÎncă nu există evaluări

- C6 Amoniac 6 MetanareDocument20 paginiC6 Amoniac 6 MetanareNicoleta SelevestruÎncă nu există evaluări

- TehnologieDocument21 paginiTehnologieMarcela CociorvaÎncă nu există evaluări

- Alcani Hidrocarburi SaturateDocument6 paginiAlcani Hidrocarburi SaturateTed Kami-samaÎncă nu există evaluări

- Alcani 3Document23 paginiAlcani 3GrosuNicuÎncă nu există evaluări

- Temele 12-14 Capitol 4 Metode Catalitice Si TermiceDocument4 paginiTemele 12-14 Capitol 4 Metode Catalitice Si TermiceAnaÎncă nu există evaluări

- Producerea HidrogenuluiDocument6 paginiProducerea HidrogenuluiEugenia CebanÎncă nu există evaluări

- C7 Alcani 2+cicloalcani 1Document26 paginiC7 Alcani 2+cicloalcani 1Alex AndruÎncă nu există evaluări

- TCO ProblemeDocument8 paginiTCO ProblemevioricaÎncă nu există evaluări

- Procese de OxidareDocument11 paginiProcese de OxidareDoina Hadîrcă BragăÎncă nu există evaluări

- Metode de Obtinere A AlchinelorDocument2 paginiMetode de Obtinere A AlchinelorMihaela IonicaÎncă nu există evaluări

- Ref Metanol Si EtanolDocument2 paginiRef Metanol Si EtanolRadu CătălinÎncă nu există evaluări

- C 2 H 4Document14 paginiC 2 H 4Nicu NistorÎncă nu există evaluări

- Spasici PROIECTDocument47 paginiSpasici PROIECTyannaluisa87Încă nu există evaluări

- Curs 1Document18 paginiCurs 1Laura DatcuÎncă nu există evaluări

- Referat MSRCHDocument11 paginiReferat MSRCHDRED87Încă nu există evaluări

- Carburarea in Mediu GazosDocument31 paginiCarburarea in Mediu Gazosnick_pascu100% (1)

- ACETILENA Utilizare ReferatDocument9 paginiACETILENA Utilizare ReferatAndrei Cosmin100% (1)

- Gazeificarea CarbuneluiDocument14 paginiGazeificarea CarbuneluiDenisa MadalinaÎncă nu există evaluări

- C2 Amoniac 1-2 2023Document25 paginiC2 Amoniac 1-2 2023Nicoleta SelevestruÎncă nu există evaluări

- ArdereaDocument37 paginiArdereaVlad GrigoreÎncă nu există evaluări

- Distilarea SimplaDocument4 paginiDistilarea SimplaEugen BmÎncă nu există evaluări

- Comp Carbon Ilic IDocument22 paginiComp Carbon Ilic INicoleta PirciulescuÎncă nu există evaluări

- Hidrocarburi - Descompunerea Termica A HidracarburilorDocument5 paginiHidrocarburi - Descompunerea Termica A HidracarburilorMarian Radu CătălinÎncă nu există evaluări

- 11 Procese Reactive de Purificare Pentru HidrogenDocument5 pagini11 Procese Reactive de Purificare Pentru Hidrogentakethebow runÎncă nu există evaluări

- Alcani EUDocument5 paginiAlcani EULorena Lorena100% (1)

- Fisher TropshDocument28 paginiFisher TropshLoredana Tudor100% (1)

- Carbonilici 12 24Document22 paginiCarbonilici 12 24Cathuu CatalinaÎncă nu există evaluări

- C 2 H 4Document14 paginiC 2 H 4Flavius Ion NicolaeÎncă nu există evaluări

- AlcaniDocument38 paginiAlcanime_bruxinha9231Încă nu există evaluări

- PTM ProiectDocument25 paginiPTM ProiectMarinescu Alex GeorgeÎncă nu există evaluări

- AlcaniDocument34 paginiAlcanighost2011Încă nu există evaluări

- Curs-Chimie1 (2) - 1Document8 paginiCurs-Chimie1 (2) - 1fabianbutnaru5Încă nu există evaluări

- Referat Chimie MetanDocument9 paginiReferat Chimie MetanconY_cosmin100% (10)

- Descompunerea HidrocarburilorDocument5 paginiDescompunerea HidrocarburilorHorhe Geo Proiect ParalaxaÎncă nu există evaluări

- Noul Curs Petrochimie II Document WordDocument66 paginiNoul Curs Petrochimie II Document WordCatalin-Mihai DumitracheÎncă nu există evaluări

- Metalele GreleDocument17 paginiMetalele GreleCrudu AlinaÎncă nu există evaluări

- Curs ChimieDocument18 paginiCurs Chimieemix1992Încă nu există evaluări

- 1 Alcani - CicloalcaniDocument39 pagini1 Alcani - CicloalcaniNeagu AlinaÎncă nu există evaluări

- Problema8 - Bilant Masa ComplexDocument1 paginăProblema8 - Bilant Masa ComplexNegreanuDenisaValentinaÎncă nu există evaluări

- 4 - AlcheneDocument42 pagini4 - AlcheneCristi BacaluÎncă nu există evaluări

- Petrochimie ProiectDocument22 paginiPetrochimie ProiectSimona StefyÎncă nu există evaluări

- Gatag 1Document8 paginiGatag 1Meca CosminÎncă nu există evaluări

- ArdereaDocument40 paginiArdereaIon Morari100% (6)

- Alcani Hidrocarburi SaturateDocument7 paginiAlcani Hidrocarburi Saturateivan turcanÎncă nu există evaluări

- 1 BiomasaDocument11 pagini1 BiomasaClaudiaButnariuÎncă nu există evaluări

- Hala Industriala Cu Structura Metalica - Etapa 2Document15 paginiHala Industriala Cu Structura Metalica - Etapa 2Katy MironÎncă nu există evaluări

- Mathcad - Proiect Beton 28-12Document48 paginiMathcad - Proiect Beton 28-12Katy MironÎncă nu există evaluări

- Autorizatia de MediuDocument100 paginiAutorizatia de MediuKaty MironÎncă nu există evaluări