Documente Academic

Documente Profesional

Documente Cultură

6.măsurile Care Se Impun În Urma Efectuării Controlului Statistic

Încărcat de

Anonymous ravFPVw100%(3)100% au considerat acest document util (3 voturi)

386 vizualizări5 paginiControlului Statistic

Titlu original

6.Măsurile Care Se Impun În Urma Efectuării Controlului Statistic

Drepturi de autor

© © All Rights Reserved

Formate disponibile

DOCX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentControlului Statistic

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

100%(3)100% au considerat acest document util (3 voturi)

386 vizualizări5 pagini6.măsurile Care Se Impun În Urma Efectuării Controlului Statistic

Încărcat de

Anonymous ravFPVwControlului Statistic

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 5

Măsurile care se impun în urma efectuării controlului statistic:

- Acceptare/ respingere lot de produse 00

Controlul (inspecţia) stabileşte dacă proporţia de exemplare

necorespunzătoare (p) pe care o conţine un lot de produse este

sub un anumit nivel p0 care a fost stabilit luând în calcul şi

aspectele de ordin economic.

Dacă p ≤ p0 , lotul se consideră corespunzător prescripţiilor şi

se acceptă.

Dacă p > p0 lotul se consideră necorespunzător şi se respinge.

Controlul, însă, nu oferă o certitudine ci doar o prezumţie la

un anumit nivel de probabilitate, probabilitate că acceptarea

sau refuzul lotului se face conform criteriilor de mai sus.

Această probabilitate defineşte riscul furnizorului şi riscul

beneficiarului. Probabilitatea ca lotul să fie respins

considerând că prima ipoteză nu este valabilă, deşi în realitate

p ≤ p0 este riscul furnizorului (α). Probabilitatea ca lotul să fie

acceptat pe considerentul că a doua ipoteză nu este adevărată,

deşi, în realitate p > p0 , constituie riscul beneficiarului (β).

Riscul furnizorului constă în probabilitatea de a i se respinge,

în urma verificării prin eşantionare, un lot care la o verificare

riguroasă de 100% ar dovedi că este corespunzător

prevederilor contractuale. Ori de câte ori va exista în lot o

fracţiune defectivă acceptabilă conform prevederilor

contractuale, sau chiar mai mică, furnizorul va dori să suporte

un risc foarte mic de respingere.Riscul beneficiarului

reprezintă probabilitatea de a accepta în urma verificării prin

eşantionare un lot care, la o verificare riguroasă 100% s-ar

dovedi necorespunzător calitativ faţă de prevederile

contractuale. Ori de câte ori va exista în lot o fracţiune

defectivă cu o valoare tolerată egală sau mai mare decât

prevederile contractuale, beneficiarul va dori să suporte un

risc foarte mic de acceptare a loturilor.Statistica matematică şi

calcul probabilităţilor permit evaluarea riscurilor (al

furnizorului şi al beneficiarului) şi stabilirea unor planuri de

control şi criterii de eşantionare în care valoarea unuia din

riscuri sau ale ambelor să fie minimă. De aceste valori trebuie

să se ţină seama la încheierea contractelor economice şi la

elaborarea documentelor de verificare a calităţii loturilor de

produse. Din dorinţa firească de a asigura o eficienţă

economică a controlului, privită prin prisma reducerii costului

operaţiunilor şi proceselor de control, sunt situaţii în care se

aplică aşa-numitele „condiţii uşurătoare”. Astfel, dacă la mai

multe loturi de produse consecutive se constată o calitate

corespunzătoare, rezultanta unei stabilităţi a tehnologiilor de

producţie şi control se pot uşura condiţiile de control prin

reducerea numărului de produse prelevate. Dacă, dimpotrivă,

se constată o serie de loturi succesive de produse

necorespunzătoare, se trece la un control sever prin majorarea

numărului de produse prelevate din lot.

- Trecerea la alt plan de control(alt grad de severitate, AQL)

AQL- nivelul de calitate acceptabil

Procentul maxim de obiecte defecte la care un lot încă se

consideră acceptabil din punct de vedere al calităţii medii este

definit ca nivel (limită) de calitate acceptabil (AQL), sau

fracţiune defectă acceptabilă p1 . Deci p1 este o valoare

cuprinsă între 0 şi p0 , 0 ≤ p1 < p0 , pentru care respingerea

lotului ca necorespunzătoare determină pierderi economice

maxime. Probabilitatea de acceptare a lotului este foarte mare,

având valoarea 1 - α.

Nivelul de calitate tolerat (TQL) reprezintă valoarea p2 ,

situată între fracţiunile p0 < p ≤ 1, pentru care acceptarea

lotului determină pierderi economice maxime. Loturile care

prezintă valoarea p2 se consideră necorespunzătoare şi

beneficiarul le acceptă cu o probabilitate foarte mică, cel mult

egală cu β.

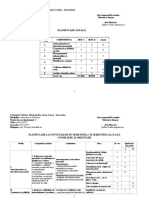

Nivelul calităţii acceptabile se exprimă ca procentul maxim de

obiecte defecte la 100 de exemplare, pentru care lotul se

consideră acceptat din punct de vedere al calităţii medii. AQL

se stabileşte funcţie de importanţa caracteristicii. Astfel la

control prin atribute AQL are valorile următoare:

· pentru caracteristici critice – între 0,1 şi 0,4 %;

· pentru caracteristici importante – între 0,4 şi 1 %;

· pentru caracteristici secundare – între 1 şi 4 %;

· pentru caracteristici minore – între 4 şi 10 %.

Nivelul de control

Nivelul de control Nc se foloseşte pentru caracterizarea

exigenţei verificărilor şi stabileşte relaţia dintre mărimea

lotului N şi mărimea eşantionului n. Există trei nivele şi

anume: verificare normală, verificare severă şi verificare

redusă, ele permiţând diferenţierea mărimii riscului şi a

costului controlului şi respectiv a recepţiei atunci când

controlul serveşte pentru recepţie. NcI înseamnă un eşantion

mic şi un risc mare de acceptare a loturilor defecte, iar NcIII

înseamnă eşantion mare şi risc mic. Cel mai folosit este, de

regulă, nivelul NcII.

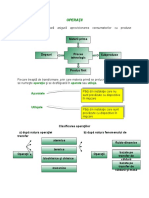

Planul de control prin sondaj

Planul de control reprezintă sinteza parametrilor statistici

necesari eşantionării (AQL, n) şi a deciziei de acceptare sau de

respingere funcţie de numărul de acceptare (A) şi numărul de

respingere (R). Numărul de acceptare (A) este numărul maxim

de rebuturi din eşantion care condiţionează acceptarea lotului,

iar numărul de respingere (R) este numărul minim al

defectelor la care lotul este respins.

Planul de control constă în stabilirea următoarelor:

· tipul controlului, prin atribute sau prin măsurare;

· tipul sondajului (eşantionării), simplu, dublu sau multiplu;

· condiţiile de recepţie stabilite de furnizor şi beneficiar,

respectiv mărimile AQL,TQL, α şi β care permit determinarea

parametrilor planului.

Tipurile de sondaj (eşantionare) se definesc astfel:

Eşantionarea simplă constă din extragerea unui singur

eşantion n după controlul căruia se ia decizia de acceptare sau

respingere, după cum numărul de exemplare defecte (K) din

eşantion este mai mic sau egal K ≤ A ori este mai mare decât

numărul de acceptare (A).

Eşantionarea dublă constă din extragerea unui eşantion n

după care, pe baza informaţiilor obţinute, se hotăreşte

acceptarea lotului sau extragerea unui nou eşantion n;

concluzia de acceptare sau respingere se face pe baza

informaţiilor furnizate de suma celor două eşantioane.

Eşantionarea multiplă decurge ca şi eşantionarea dublă, dar în

mai multe trepte (cu maxim 7 eşantioane extrase). Mărimea

eşantionului n se determină prin metode statistice, funcţie de

planul de control adoptat. În acest calcul se lucrează cu funcţii

statistice.

Mărimea eşantionului, determinată prin metode statistice, este

stipulată, de regulă, în standardul de calitate al produsului

respectiv.

Nivelul de verificare a calităţii

Toate planurile de control au câte trei variante: normal, sever

şi redus.

În condiţiile în care se foloseşte acelaşi nivel de calitate

acceptabil (AQL) şi acelaşi nivel de control (Nc), diferenţele

între cele trei grade de severitate sunt:

· planurile de verificare severă se deosebesc de cele normale

prin numărul de acceptare şi numărul de respingere mai mici,

efectivele eşantioanelor fiind aceleaşi;

· planurile de verificare redusă se deosebesc de cele normale şi

de cele severe prin numărul de acceptare şi cel de respingere

mai mari, dar şi prin efectivul eşantioanelor, care este mult

mai mic. Pentru început este indicat să se folosească un plan cu

exigenţă normală. Trecerea la alte grade de severitate se face

în următoarele condiţii:

· se trece de la verificarea normală la cea severă atunci când

din 5 loturi verificate succesiv două au fost respinse;

· se trece de la verificarea normală la cea redusă atunci când

10 loturi consecutive sunt admise şi numărul total de defecte

din eşantioanele celor 10 loturi este mai mic sau egal cu un

anumit număr limită dat;

· se trece de la verificarea redusă la cea normală atunci când

un lot este respins.

S-ar putea să vă placă și

- Pedagogie Maistri Instructori Definitivat Si Grad 2Document15 paginiPedagogie Maistri Instructori Definitivat Si Grad 2Raoul Popescu100% (1)

- Proiect Iso 9001Document21 paginiProiect Iso 9001Alex ZamanÎncă nu există evaluări

- Principiul Zero DefecteDocument5 paginiPrincipiul Zero DefecteMihai Mihaila100% (1)

- Etapele Controlului StatisticDocument7 paginiEtapele Controlului StatisticAlina Craciun100% (1)

- Asigurarea CalitatiiDocument15 paginiAsigurarea CalitatiiLelisan Menat100% (1)

- CDL Clasa A IX-A-Rezolvarea de Probleme La Locul de MuncaDocument16 paginiCDL Clasa A IX-A-Rezolvarea de Probleme La Locul de MuncaGabrielValentin0% (1)

- Postliceala Managementul Proiectelor An IIDocument40 paginiPostliceala Managementul Proiectelor An IICorina Stamatin100% (2)

- Test Final Organizare Loc de MuncaDocument4 paginiTest Final Organizare Loc de MuncaTache GabrielaÎncă nu există evaluări

- Masurarea PresiuniiDocument21 paginiMasurarea PresiuniiIoana Fumor100% (1)

- Planificare Manag CalitatiiDocument4 paginiPlanificare Manag CalitatiimumstelÎncă nu există evaluări

- Notiuni Generale Privind Constructia Motoarelor de AutomobileDocument46 paginiNotiuni Generale Privind Constructia Motoarelor de AutomobileBut AlexÎncă nu există evaluări

- Standartul ISO 9004 2000Document2 paginiStandartul ISO 9004 2000Paullo Mp100% (1)

- Tema 1 Notiunea de ProiectDocument10 paginiTema 1 Notiunea de ProiectLovin Gabriel OvidiuÎncă nu există evaluări

- Managementul OrganizationalDocument171 paginiManagementul OrganizationalBuga AlexandruÎncă nu există evaluări

- Identificarea Defectelor in Urma Controlului Static Si Evaluarea Factorilor Care Afecteaza Costurile CalitatiiDocument22 paginiIdentificarea Defectelor in Urma Controlului Static Si Evaluarea Factorilor Care Afecteaza Costurile CalitatiiIonela CartoafaÎncă nu există evaluări

- Etapele Controlului Statistic 1Document6 paginiEtapele Controlului Statistic 1Gabytă GabytăÎncă nu există evaluări

- Masurarea DebituluiDocument9 paginiMasurarea DebituluiDenisa Nikoleta GavrilaÎncă nu există evaluări

- Managementul EtapelorDocument14 paginiManagementul EtapelorLaura Mancas100% (2)

- CRR CL XI Liceu TH Proiectant CAD PDFDocument67 paginiCRR CL XI Liceu TH Proiectant CAD PDFFlorea IleanaÎncă nu există evaluări

- 1 - Notiuni de Baza - Marimi Fundamentale in MecanicaDocument16 pagini1 - Notiuni de Baza - Marimi Fundamentale in MecanicaIulia VladÎncă nu există evaluări

- Planificare m2 Operatii de Baza in Laborator in Industria Alimentara Ixb 1Document6 paginiPlanificare m2 Operatii de Baza in Laborator in Industria Alimentara Ixb 1Cristina Si Tibi TamasÎncă nu există evaluări

- Fisa de Evaluare A Proiectului Si A Sustinerii OraleDocument4 paginiFisa de Evaluare A Proiectului Si A Sustinerii OraleBlăjan IoanaÎncă nu există evaluări

- Proiect de Lectie Structuri de Primire TuristicaDocument6 paginiProiect de Lectie Structuri de Primire TuristicaGabriela PestrituÎncă nu există evaluări

- Suport de Curs Managementul CalitatiiDocument14 paginiSuport de Curs Managementul CalitatiiDaniel IsarÎncă nu există evaluări

- Recepţia MărfurilorDocument9 paginiRecepţia Mărfurilortibby_1Încă nu există evaluări

- Referat Asigurarea CalitatiiDocument6 paginiReferat Asigurarea CalitatiieucristianÎncă nu există evaluări

- Referat RECEPTIA - MARFURILORDocument6 paginiReferat RECEPTIA - MARFURILORnisico100% (2)

- Metode PT Masurarea Marimilor GeometriceDocument31 paginiMetode PT Masurarea Marimilor GeometriceDura DragosÎncă nu există evaluări

- Proiect de Lectie (Managementul Calitatii) - Inspectie 19-10-2019Document2 paginiProiect de Lectie (Managementul Calitatii) - Inspectie 19-10-2019Panduru GeorgeÎncă nu există evaluări

- Controlul StatisticDocument16 paginiControlul StatisticBellaBaba100% (1)

- Controlul StatisticDocument16 paginiControlul StatisticAlexandr Lesan100% (1)

- Controlul StatisticDocument17 paginiControlul StatisticPislaru MioaraÎncă nu există evaluări

- Programa Olimpiada Mecanica - XIIDocument7 paginiPrograma Olimpiada Mecanica - XIIdonlino2008100% (1)

- Activitati Saptamana Meseriilor - Licee Tehnologice - Jud. BuzauDocument22 paginiActivitati Saptamana Meseriilor - Licee Tehnologice - Jud. BuzauLiceul OstrovÎncă nu există evaluări

- Documentele CalitatiiDocument1 paginăDocumentele CalitatiibycsxÎncă nu există evaluări

- CRR XI Sculer MatriterDocument26 paginiCRR XI Sculer Matriteradelina100% (1)

- Managementul CalitatiiDocument12 paginiManagementul CalitatiiMary GrosuÎncă nu există evaluări

- Exploatarea Masinilor, Utilajelor Si InstalatiilorDocument27 paginiExploatarea Masinilor, Utilajelor Si Instalatiilorgeorgiana_spataru_250% (2)

- Mijloace de MasurareDocument7 paginiMijloace de Masuraresalam2oo9Încă nu există evaluări

- Managementul Calitatii-Ana IacobeanuDocument18 paginiManagementul Calitatii-Ana IacobeanuIacobeanu AnnaÎncă nu există evaluări

- Test Initialuzarea Masinilor Si UtilajelorDocument4 paginiTest Initialuzarea Masinilor Si UtilajelorMara ObrejaÎncă nu există evaluări

- Dispozitive de PrindereDocument6 paginiDispozitive de PrindereAndrei StefanÎncă nu există evaluări

- Proiect Didactic Cls Ix AmestecareaDocument10 paginiProiect Didactic Cls Ix AmestecareaTocu Nicoleta DanielaÎncă nu există evaluări

- Clasificarea Organelor de MașiniDocument7 paginiClasificarea Organelor de MașiniSimona Mona75% (4)

- Postliceal anII Tehn Contr Calit Prod AgroDocument30 paginiPostliceal anII Tehn Contr Calit Prod AgroKeresztes Anna100% (1)

- Organizarea Secţiilor, Atelierelor, Locurilor de MuncaDocument5 paginiOrganizarea Secţiilor, Atelierelor, Locurilor de MuncaIonut BîrsuÎncă nu există evaluări

- CRR - Nivel 3 Avansat - Tehnician Aparate ElectromedicaleDocument116 paginiCRR - Nivel 3 Avansat - Tehnician Aparate ElectromedicaleMirela Nitipir100% (1)

- X Operaţii IaDocument5 paginiX Operaţii IaMirela Gianina CaluÎncă nu există evaluări

- Mijloace de Masurare Marimilor GeometriceDocument8 paginiMijloace de Masurare Marimilor GeometriceAndrei BoghianÎncă nu există evaluări

- Documente de Raportare SpecificeDocument3 paginiDocumente de Raportare SpecificeDaniela Asoltanei100% (2)

- Planificare Dirigentie Clasa Xi 20172018 BunDocument5 paginiPlanificare Dirigentie Clasa Xi 20172018 BunMircea Turculet100% (3)

- XII Managementul CalitatiiDocument2 paginiXII Managementul CalitatiitugniÎncă nu există evaluări

- Test Comunicare Profesionala Primul Capitol Plus BaremDocument2 paginiTest Comunicare Profesionala Primul Capitol Plus Baremrux_l_andra100% (1)

- Plan Lectie VALOAREA NUTRITIVA-Colegiul Tehnic Armand CalinescuDocument3 paginiPlan Lectie VALOAREA NUTRITIVA-Colegiul Tehnic Armand CalinescuMirela Tudor0% (1)

- Aparate de Masurat PresiuneaDocument6 paginiAparate de Masurat PresiuneaRenata OțelÎncă nu există evaluări

- Asigurarea Calitatii Potrivit ISO 900Document11 paginiAsigurarea Calitatii Potrivit ISO 900Brenda ThomasÎncă nu există evaluări

- Design de ExperimenteDocument9 paginiDesign de ExperimenteAlexandruÎncă nu există evaluări

- Conceptul de Sistem Al Calitatii - Documentele CalitatiiDocument14 paginiConceptul de Sistem Al Calitatii - Documentele Calitatiiankaleksya100% (2)

- Elementele Controlului StatisticDocument9 paginiElementele Controlului StatisticAndreea UngureanuÎncă nu există evaluări

- Controlul Statistic de Receptie Al Comp ElectroniceDocument7 paginiControlul Statistic de Receptie Al Comp ElectroniceVlad AndreiasÎncă nu există evaluări