Documente Academic

Documente Profesional

Documente Cultură

LUCRARE de Diploma 2

Încărcat de

samuray73Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

LUCRARE de Diploma 2

Încărcat de

samuray73Drepturi de autor:

Formate disponibile

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

PROIECT

DE

DIPLOMĂ

Profesor Indrumător: NISTOR Liviu, Profesor dr.ing.

Student: CRET Adrian

Loc de desfăşurare: S.C. Cuprom S.A Zalău

cret adrian Vasile Pagina 1

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

TEMA LUCRĂRII

Îmbunătătirea tehnologiei de laminare a sirmei de cupru, folosite în prelucrarea de cupru

emailat

Diametrul D = 5÷6 mm

Linia tehnologică existentă ( asigură laminarea pînă la diametrul de 8 mm, iar după

acest studiu voi analiza implicaţiile şi modificările necesare a fi făcute pentru a putea face laminarea

pînă la diametrul de 5÷6 mm.

cret adrian Vasile Pagina 2

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

Rezumat

Procesul de obţinere a sârmelor de cupru este un process care se desfăşoară în flux continuu de

turnare-laminare-trefilare.

În această lucrare am luat în studiu procesul de obţinere a sârmei, cu diametrele 5, 5.5,si 6 mm

comparînd rezultatele obţinute din calcule, cu rezultatele calculelor tehnologiei existente, pentru

diametrul de 8 mm.

Lucrarea conţine şapte capitole. Capitolul 1 cuprinde date despre tehnologia existentă şi gama

tipo-dimensională de produse care se prelucrează, condiţiile tehnice care trebuie să le îndeplinească

materia primă, obligatorii pentru obţinerea produsului finit şi varianta aleasă pentru studiu.

În continuare s-au calculat parametri tehnologici de proces necesari laminării pe fiecare trecere

luată în studiu precum şi pentru diametrul existent, ca apoi în ultima parte să se poată pune concluziile

finale asupra procesului de laminare, stabilind pe ce diametru procesul este mai eficient şi cu un

consum mai redus de energie respectiv solicitări mai mici ale angrenajelor laminorului.

Partea grafică încheie această lucrare cuprinzind desenele trecerilor pe fiecare calibru, precum

şi desene cu forma calibrului.

cret adrian Vasile Pagina 3

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

Abstract

The process of obtaining copper wire is a process which takes place in the steady stream of

casting-rolling-drawing.

In this paper we study the process of obtaining the wire, with diameters 5, 5.5, and 6 mm

compared results from calculations, the results of calculations with existing technology, the diameter

of 8 mm.

The book contains seven chapters. Chapter 1 includes data on existing technology and

dimensional range of products that are processed, the technical conditions to be met by raw material,

required to obtain the finished product and the version chosen for the study.

The were calculated technological parameters of process required laminării taken on each shift

in the study and existing diameter, then the last part to be able to make final conclusions on the

process of lamination, determining what the diameter is more efficient and contribute to a lower

amount of energy that request in May low angrenajelor Laminorul.

The concluding this paper graphic designs comprising crossing each caliber, and drawings with

the gauge.

cret adrian Vasile Pagina 4

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

1. STADIUL INIŢIAL DE REZOLVARE A PROBLEMEI

CUPROM SA este cea mai mare companie producătoare de cupru din Romania şi una dintre

cele mai mari din Estul Europei, care deţine facilităţi de producţie pentru topirea, rafinarea, turnarea,

laminarea, trefilarea si emailarea cuprului.

CUPROM SA este unicul producător de cupru electrolitic, sârmă turnată si laminată si

conductoare emailate din Romania.

Activitatea companiei constă în reciclarea, rafinarea si transformarea cuprului.

Produsele realizate sunt urmatoarele:

Sârmă de cupru laminată în flux continuu, cu diametrul de 8,00 mm, pentru beneficiari ca:

fabrici de cabluri electrice, conductoare.

Sârmă de cupru trefilată în gama 0,20 - 6,5 mm, pentru beneficiari fabricanţi de cabluri

electrice, conductoare. Produsul satisface cerinţele normei EN 13602: 2002;

Toron în secţiune maximă 10 mm² pentru beneficiari fabricanţi de cabluri izolate. Produsul

satisface cerinţele normei EN 60228: 2005;

Conductoare emailate de cupru, rotunde, realizate într-o gamă largă de sorto - tipo - dimensiuni

(clasa termică între 155° C - 220° C, cu peliculă autosudabilă, rezistente la freoni, etc.) cu diametrul

cuprins între 0.15 - 4.00 mm. Sunt folosite la fabricarea motoarelor si transformatoarelor electrice,

precum şi în industria electronică si electrotehnică. Produsele satisfac cerintele standardelor

internationale CEI – 60317

SÂRMA DE CUPRU LAMINATĂ este fabricată folosind principiul topire - turnare laminare

în flux continuu dupa procedura CONTIROD. Catozii de cupru de o puritate ridicata, a căror

compoziţie chimică este controlată spectrometric, sunt şarjaţi continuu în cuptorul de topire.

Cuprul lichid curge intr-un cuptor de menţinere basculant, cu atmosferă controlată şi, apoi,

turnat cu maşina Hazelett . Bara de formă dreptunghiulară rezultată este apoi trecută printr- un laminor

cu 10 caje de laminare. Dezoxidarea si racirea sârmei laminate se face cu o soluţie decapantă pe baza

de alcool.

Protejarea suprafeţei sârmei de cupru laminate împotriva oxidărilor se face prin aplicarea unui

strat de ceara hidrosolubilă.

Bobinarea sârmei de cupru laminate se face în colaci.

cret adrian Vasile Pagina 5

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

SECŢIA DE TREFILARE este echipată cu cele mai moderne maşini de trefilat cu alunecare

controlată şi recoacere în flux. Mai mult de jumătate din sârma de cupru laminată este procesată în

sârmă rotundă de cupru trefilată, atât moale cât şi tare, cu diametrul cuprins între 0,20 şi 4,50 mm.

Pe lîngă maşinile amintite mai sus în secţie mai sunt maşini de trefilat multifir cu 16 căi de

trefilare. Conductoarele de cupru multifilare cu diametrul intre 0.20 ÷ 0,50 mm sunt răsucite, rezultînd

conductoare de cupru multifilare răsucite (toroane) cu secţiuni cuprinse între 0,35÷10 mm2.

Utilajele folosite sunt maşini moderne de răsucit multifir cu posibilitatea răsuciri a unui număr

de 96 de fire de cupru simultan, în funcţie de cerinţele clientului. Bobinarea se face pe tamburi

metalici cu diametrul de 630 mm.

CONDUCTOARELE EMAILATE reprezintă unul din produsele finite. Se produce întreaga

gamă de conductoare rotunde de cupru, emailate, în gamă dimensională de la 0,15 până la 4,00 mm

acoperite cu tipurile de raşini având clasa termică de la 155 la 220 °C.

cret adrian Vasile Pagina 6

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

1.1 Soluţii teoretice de producere a sârmei de cupru

Turnarea semifabricatelor din metale şi aliaje neferoase se poate face pe instalaţii continue sau

semicontinue, verticale sau orizontale. Instalaţiile sunt mai puţin complexe comparativ cu instalaţiile

pentru turnarea oţelului.

Metalele şi aliajele uşoare se toarnă semicontinuu pe instalaţii de tip vertical sau continuu pe

instalaţii orizontale.

Pentru producerea bramelor şi a semifabricatelor cilindrice din cupru şi aliaje de cupru se

utilizează cu precădere instalaţiile de turnare directă verticale (fig 1).

Fig.1. Instalaţie verticală pentru turnarea

directă a bramelor şi a semifabricatelor

cilindrice din cupru aliaje de cupru

Turnarea continuă a barelor şi sârmelor se realizează în instalaţii cu cristalizor rotativ (fig.2)

Cristalizorul este construit dintr-o roată metalică, răcită în interior, având pe circumferinţa obezii un

canal profilat conform secţiunii semifabricatului respectiv (semirotundă, ovală, pătrată, etc.).

Cristalizorul în rotaţia sa antrenează o bandă metalică subţire, care, la rândul ei, constituie unul

dintre pereţii secţiunii barei turnate. Banda elastică se realizează din oţel moale, cu conţinut scăzut în

carbon, are grosimi reduse (până la 2 mm) şi este intens răcită cu apă la exterior.

cret adrian Vasile Pagina 7

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

Fig. 11.12. Instalaţii de turnare continuă bare, cu cristalizor rotitor şi bandă:

I - tip Properzi; II - tip Rigamonti; III - tip Spidem; IV - tip Porterfield; V - tip Rotary;

1 - cristalizor rotitor; 2 - bandă metalică elastică; 3 - role de întindere; 4 - sistem de dozare a

aliajului lichid; 5 - semifabricat turnat.

Aliajele care se toarnă sunt în general cele pe bază de Cu, Al şi Mg. Instalaţiile cu cristalizor

tip rotor şi bandă se utilizează pentru obţinerea semifabricatelor din aliaje cu temperatura de turnare de

până la 1000oC.

Un alt tip de instalaţie care poate fi utilizată la turnarea semifabricatelor care urmează a fi utilizate

pentru obţinerea sârmelor este instalaţia cu cristalizoare tip bandă (fig.3)

Fig. 3. Instalaţii cu cristalizoare tip bandă:

I -construcţie Hunter-Duglas; II -construcţie Hazelett; III -construcţie Hunter Engineering; 1 -

sistemul de alimentare şi dozare cu aliaj lichid; 2, 3 - cristalizoare tip bandă, superior şi

inferior; 4 - role de întindere; 5 - role de tragere; 6 - plăci pentru răcire; 7 - semifabricat.

cret adrian Vasile Pagina 8

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

1.2 Prezentare material si metode de analiză a calitaţii

Materia primă

Materia primă utilizată la confecţionarea coductoarelor de cupru nu poate să fie decît cuprul,

dar pentru a obţine o calitate conform standardelor cerute de clienţi, materia primă trebuie să aibă

anumite caracteristici tehnice.

Caracteristicile tehnice ale cuprului sunt prevăzute în standardul SR EN 1978/ martie 2001.

Acest, standard este identic cu standardul european EN 1978:1998.

Standardul introduce anumiţi termeni care vor fi folosiţi pe parcursul acestei lucrări, cum sunt:

• Catod = Produs plat, brut turnat obţinut prin depunere electrolitică

• Lot = Cantitate de catozi de cupru cu o masă cuprinsă de la 25 t până la 200 t (inclusiv),

reprezentând un lot de livrare, sau o parte dintr-un lot de livrare fabricat printr-o singură

rafinare

• Pachet = Cantitate totală a unui număr de catozi, în mod curent, de la 20 până la 60 catozi,

stocaţi şi legaţi în siguranţă, de obicei cu ajutorul benzilor de oţel

• Eşantion = Număr de catozi aleşi aleatoriu dintr-un lot, care sunt consideraţi ca fiind

reprezentativi pentru lot

Simbolizare

Materialul se simbolizează printr-un simbol chimic sau printr-un număr.

Simbolizarea materialului printr-un simbol chimic se bazează pe sistemul de simbolizare

conform ISO 1190-1.

Simbolizarea numerică a materialului este conform EN 1412

Simbolizarea produselor din acest standard constă în:

• Denumire (catod)

• Numărul acestui standard european (EN 1978)

Exemplu „Catod EN 1978- Cu-CATH-1” sau „Catod EN 1978-CR001A

cret adrian Vasile Pagina 9

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

Compoziţie chimică

Compoziţia chimică trebuie să fie conformă condiţiilor din tabelul 1 pentru marca

corespunzătoare

Tabel nr 1

Simbolizare

Suma elementelor din tabel altele decit cuprul

material

Simbol chimic

Element

Numerică

Cu Ag As Bi Cd Co Cr Fe Mn Ni P Pb S Sb Se Si Sn Te Zn

Cu-CATH-1

CR001A

-

miri. -

- 2) 3) -

max. 0,0025

0.00051) 0.000202) 1) 2) 3) 0,00103) 1) 3) 0,0005 0,00154) 0,00041) 0.000202) 3) 0.000202) 0,0065

Excluzind Ag 0,03

Cu-CATH-2

CR002A

- -

min. -

-

max. 99,,90%

0,0005 - - - - - - 0,005 - - - - - -

1) (As+Cd+Cr+P+Sb) maximum 0,0015%

2) (Bi+Te+Se) maximum 0,003% din care (Se+Te) maximum 0,00030%

3) (Co+Fe+Ni+Si+Sn+Zn) maximum 0,0020%

4) Conţinutul de sulf se determină pe o probă de turnare

5) Include Ag pîna la maximum 0,015%

Proprietatile electrice

Proprietăţile electrice trebuie să fie conforme condiţiilor din tabelul 2 pentru marca

corespunzătoare

Tabel nr 2

Simbolizară material Proprietăţi electrice (a se vedea nota 1)

Rezistivitate Rezistivitate volumică

masică nominală

Simbol chimic Numerică Conductivitate nominală

Ω⋅ g / m 2 µΩ⋅ m

max. max.

MS / m % IACS

min. min.

Cu-CATH-1 CR001A 0,151 76 (0,017 07) (58,58) (101,0)

Cu-CATH-2 CR002A 0,153 28 (0,017 24) (58,00) (100,0)

NOTA 1 - Valorile nominale pentru rezistivitate şi conductivitate volumică

NOTA 2 - Datorită impreciziilor inerente ale calculelor, aceste valori nominale, scrise în paranteză sunt informative,

NOTA 3 - Pentru a explica "% 1ACS", a se vedea B. 2.

cret adrian Vasile Pagina 10

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

Dimensiuni şi toleranţe

Catozii trebuie să fie întregi sau tăiaţi la dimensiunile stabilite prin acord între cumpărător şi

producător şi sunt indicate în comanda cumpărătorului.

Stare suprafaţa

Catozii trebuie să fie manipulaţi corespunzător, fără a fi rupţi. Aceştia trebuie să fie lipsiţi de

noduri, excrescenţe şi materiale străine, de exemplu, reziduuri de la electroliză, praf, grăsime, ulei.

Pregătirea probelor de încercat din catozi

Pregătirea individuală a fiecărei probe de încercat din cele 24 eşantioane selectate se face prin

tăierea din fiecare catod a unei benzi verticale. Tăierea trebuie efectuată astfel încît setul de 24 de

benzi să fie reprezentativ, cuprinzînd toate punctele pentru unul, doi sau trei catozi întregi, incluzînd

colţurile catozilor şi punctele de suspendare. Se asigură că toate benzile verticale au aceeaşi lăţime şi

sunt tăiate consecutiv de la stinga la dreapta, în aceeaşi ordine în care au fost prelevate probele.

Pregătirea unei probe globale

Se pregăteşte un creuzet curat în care se topeste o cantitate de cupru luată din lotul care trebuie

analizat şi se îndepartează această topitură.

Se curată cele 24 de benzi selectate, prin imersarea lor în HCl la temperatura ambiantă, timp de

15 minute. Apoi, benzile de catozi se spală bine cu apă deionizată şi se lasă să se usuce.

In funcţie de dimensiunile echipamentului de topire disponibil se procedează după cum

urmează:

• Se asează toate benzile curăţite în creuzetul curat şi se încălzeşte în atmosferă inertă

până cînd proba se topeşte. Se agită bine topitura, care constituie proba glogală, cu un agitator

şi se toarnă 3 lingouri de încercat, unul la începutul operaţiei de turnare, al doilea în timpul

operaţiei şi al treilea la sfîrşit utilizind forme de turnare a lingourilor;

• Dacă cuptorul/creuzetul disponibil nu este suficient de mare pentru a topi proba

complet, atunci cele 24 de benzi se grupează în două sau mai multe loturi care se vor topi şi

turna, în final obţinindu-se 3 lingouri de încercat din fiecare lot ca şi în cazul anterior.

În ambele cazuri se va avea în vedere să se evite introducerea oxigenului în topitură şi astfel să

se evite oxidarea fierului şi cromului, care pot influenţa analizele ulterioare.

cret adrian Vasile Pagina 11

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

Pregătirea eşantionului global

Eşantionul se obţine din toate lingourile de încercat pregătite prin găurire, frezare sau debitare.

Pentru producerea unui eşantion global de analiză care să depaşasca 600 grame şpan mărunt,

reprezentativ pentru proba globală şi pentru lot se utilizează scule cu vîrf de carbura, avînd grijă să se

evite supraîncălzirea şi oxidarea şpanului.

Se utilizează un magnet pentru a îndeparta cu grijă toate particulele feroase prezente în

eşantionul global.

Pregătirea şi distribuţia probelor pentru analiză

Eăantionul global de analiză se împarte în patru părţi, fiecare parte avînd minimum 150 grame.

Fiecare parte se pune într-un recipient curat şi uscat care se identifică clar cu urmatoarele informaţii:

a) data şi locul prelevării probei

b) detalii despre lotul de livrare/lot reprezentat prin probă

c) numele celui care a prelevat proba

d) numărul probei

e) alte informaţii relevante

Una dintre aceste parţi este folosită de producător pentru analize chimice, una este folosită de

cumparător pentru analiza chimică, o parte este retinută pentru analize arbitrare ( dacă este necesar) ,

iar cea de a patra parte este pastrată pentru orice altă eventualitate.

cret adrian Vasile Pagina 12

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

1.3 Varianta tehnologică aleasă

Pentru obţinerea sârmei de cupru utilizată la obţinerea de cupru emailat am ales tehnologia

existentă la S.C. Cuprom S.A, aceasta fiind dotată cu un cuptor de elaborare, cuptor de menţinere,

cristalizor tip bandă, instalaţie de frezare a muchiilor barei turnate, instalaţie care pregăteşte

semifabricatul turnat pentru laminare,instalaţie de laminare continua, trefilare, emailare si bobinare.

Linia de fabricaţie cuprinde următoarele faze:

ALIMENTARE

TOPIRE

TRANSFER

PREGĂTIRE TOPITURĂ

TRANSFER SI DOZARE

TURNARE

PREGĂTIRE BARĂ

TURNATĂ

LAMINARE

TRATAMENT SÂRMĂ

BOBINARE

CÂNTARIRE ŞI AMBALARE

cret adrian Vasile Pagina 13

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

Toate fazele menţionate mai sus se desfăşoară în mod continuu.

Materia primă folosită este cuprul electrolitic, puritate 99,99%.

Alimentarea se face catod cu catod, folosind un conveior cu lanţ. Pentru alimentarea cu alte

deşeuri reciclabile se folosesc elevatorul cu cupe respectiv macaraua.

Cuprul acumulat este topit apoi în cuptorul de topire, de unde trece prin jgheabul de scurgere în

cuptorul de menţinere unde se pregăteşte topitura pentru turnare.

Transferul topiturii către zona de turnare se realizează prin jgheabul de turnare, loc în care se

fac ultimele reglaje ale parametrilor topiturii.

Energia termică necesara topirii, supraîncălzirii topiturii respectiv încălzirea zonelor de transfer

este asigurată prin arderea gazului metan.

Turnarea este realizata cu maşina de turnare continuă. Transferul topiturii din jgheabul de

turnare către maşina de turnare se face prin dispozitivul de dozare, respectiv oala de turnare. Produsul

turnat are forma unei bare continue de secţiune dreptunghiulară

Cristalizarea barei este finalizată în răcirea secundară, utilaj aflat imediat după maşina de

turnare. Bara turnată se pregăteşte pentru laminare prin frezarea muchiilor respectiv prin reglarea

temperaturii acesteia.

Pentru deformarea plastică a barei în produsul final dorit se foloseşte laminorul continuu cu

zece caje. Numărul de caje folosit este stabilit în funcţie de dimensiunea finală a sârmei laminate.

După laminare, stratul superficial al sârmei se tratează chimic pentru reducerea oxizilor de cupru,

după care se realizează răcirea sârmei decapate şi protecţia acesteia.

Ambalarea sârmei laminate se realizează cu ajutorul unui dispozitiv de bobinare, colacul rezultat

fiind aşezat fie pe un container metalic, fie pe o paleta din lemn.

In funcţie de destinaţia finala a produsului colacul de sârmă se protejează prin acoperire cu folie

de polietilenă.

Tehnologia de laminare

Materia primă este încărcată în cuptorul de topire prin picurare folosind trei rînduri de

arzătoare cu flacară. Topitura se acumulează la partea inferioară a cuptorului unde se scurge pe vatra

înclinată spre gura de evacuare.

Transferul topiturii din cuptorul de elaborare în cuptorul de menţinere se face cu ajutorul

jgheabului de scurgere care face legatura între cele două cuptoare. Metalul topit este preluat de jgheab,

trecut prin colectorul de zgură şi dirijat către gura de alimentare a cuptorului de menţinere. În acest

cuptor topitura este pregătită pentru turnare relizindu-se omogenizarea partială a acesteia, curătirea de

cret adrian Vasile Pagina 14

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

zgura formată la suprafata baii metalice, reglarea temperatuturii topiturii respectiv reglarea

conţinutului de oxigen.

Prin basculare, topitura de pe fundul cuptorului este evacuată continuu prin tubul sifon în

jgheabul de turnare, jgheab care face legatura între cuptorul de menţinere si echipamentul de turnare

continua. In această zonă sunt efectuate reglajele finale de temperatură si conţinut de oxigen.

Ataşat jgheabului se află un compartiment dozator care realizează controlul debitului de metal

topit transferat în maşina de turnare. Debitul dorit este obţinut prin deschiderea partială a orificiului

conic şi al pîlniei dozatoare cu ajutorul vîrfului conic al dopului dozator.

Debitul reglat este evacuat apoi la partea inferioară a compartimentului dozator printr-un ştuţ

de evacuare.

Topitura este preluată din compartimentul dozator în oala de turnare prin ştuţul de evacuare

imersat. Prin basculare în poziţia de turnare, oala de turnare transferă cuprul lichid în interiorul maşinii

de turnare.

Cărucioarele maşinii sunt echipate cu benzi de turnare respectiv pe caruciorul inferior sunt

aşezate lanţurile de turnare. Forma de turnare se realizează prin apropierea cărucioarelor cînd benzile

de turnare intră în contact cu lanţul de turnare.

Prin mişcarea simultană a celor două benzi antrenate de tamburii superiori de actionare, sunt

antrenate şi cele două lanţuri de turnare, realizindu-se astfel o formă de turnare continuă. Bara turnată

iese dintre cele două cărucioare la zona inferioară făcind posibilă alimentarea continuă cu metal lichid

în zona superioară a maşinii.

La trecerea prin răcirea secundara, bara turnată, parţial cristalizată, este solidificată pe toată

sectiunea prin racire directă cu jeturi de apă .

Pentru aducerea barei în plan orizontal se utilizează patul curbat cu role de ghidare.

La ieşirea din patul curbat cu role, bara este preluată de rolele de antrenare a căror viteză

periferică este astfel sincronizată cu viteza de iesire a barei din maşină, încît sa se obţină o usoara

frînare a barei, împiedicindu-se astfel fisurarea acesteia.

În scopul înlăturării defectelor superficiale ce pot fi cauzate prin laminarea bavurilor de turnare

prezente pe cele patru muchii ale barei turnate, aceste muchii sunt frezate continuu.

Bara intră continuu printre cele două capete frezate aflate în mişcare de rotaţie în sensul

deplasării barei.

Inelele de ghidare din capetele de frezare au rolul de a centra bara între cuţite scopul final fiind

frezarea continuă a muchiilor cu aceeasi adincime de patrundere. Pentru o funcţionare corectă aceste

inele trebuie să fie permanent în contact cu bara.

cret adrian Vasile Pagina 15

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

Pentru asigurarea temperaturii optime de laminare pe toată secţiunea barei, inainte de a ajunge

în laminor bara turnată şi frezată trece printr-un cuptor tunel încălzit cu flacară.

Bara turnată continuu, pregătită pentru laminare este preluată succesiv intre rolele celor 10 caje

de laminare fiind astfel laminată continuu la dimensiunea dorita.

Primele 2 caje de laminare sunt caje degrosisoare (reduceri mari de secţiune) acţionate

individual iar celelalte 8 caje sunt acţionate în bloc si formează blocul finisor (reduceri mici de

secţiune). La prima cajă degrosisoare se realizează reducerea intr-o secţiune tip cutie (dublu

trapezoidală) următoarele 9 treceri fiind proiectate în secvenţa oval-rotund. Se pot lamina diferite

secţiuni rotunde finale utilizând un anumit număr de caje cu o anumită geometrie a secţiunilor de

deformare (plan de calibrare) calculate pentru fiecare program de laminare.

Foarfeca pendulară taie bara turnată în bucăţi de lungimi aproximativ egale, manevrabile

pentru reîncărcarea acestora în cuptorul de topire. Este utilizată la pornirea si oprirea campaniilor de

turnare, pentru separarea zonei de turnare de cea de laminare atunci când sunt necesare intervenţii în

zona de laminare si de asemenea pentru opriri de urgenţă.

Rolele de tragere 2 sunt poziţionate înaintea primei caje, sunt utilizate numai până ce materialul

trece de a doua cajă degrosisoare si au rolul de a împinge bara intre rolele de laminare. După rolele de

tragere 2 este instalata o foarfecă rotativă de avarie acţionată automat în momentul în care primeşte

semnal de la sesizoarele electrice de buclă montate înaintea fiecărei caje de laminare. Intre caja 2

degrosisoare si blocul finisor este instalat un sistem generator de buclă utilizat pentru asigurarea

laminarii fără tensionare între ultima cajă degrosisoare si blocul finisor. Colateral, buclatorul

compensează variaţiile debitului de metal intrat în blocul finisor prin sincronizarea suplimentară a

turaţiei motorului de antrenare al acestuia. Turaţiile motorului rolei 3 de tragere respectiv a motorului

bobinatorului sunt corectate prin reacţia de viteza de la tahogeneratorul blocului finisor. După buclator

este instalata o a doua foarfecă rotativă de avarie care este acţionată automat în momentul în care

primeşte semnal de la sesizoarele electrice de buclă.

Sincronizarea între maşina de turnare si laminor este realizată de către curentul rotoric al

motorului de acţionare al rolei de tragere 1, astfel:

• la funcţionare în gol, motorul rolei de tragere 1 nu dezvoltă putere (curentul este uşor pozitiv)

în timpul turnării, în regim de foarfecă, viteza maşinii de turnare este cu aproximativ 1% mai

mare decât viteza rolelor de tragere 1, bara împinge rolele de tragere 1 (curentul rotoric al

motorului rolelor de tragere 1 fiind uşor negativ)

• în timpul laminarii, viteza de laminare determina valoarea curentului rotoric al motorului

rolelor de tragere 1; când viteza de laminare este mai mare decât viteza de turnare, motorul

rolelor de tragere 1 primeşte putere (curentul rotoric este negativ); când viteza de laminare este

cret adrian Vasile Pagina 16

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

mai mica decât viteza de turnare motorul rolelor de tragere 1 dezvoltă putere (curentul rotoric

este pozitiv)

• sistemul electronic de sincronizare funcţionează pe baza curentului rotoric al motorului rolelor

de tragere 1; se fixează o valoare dorită pentru curentul rotoric al motorului rolelor de tragere

1, iar regulatoarele electronice vor accelera sau încetini laminorul astfel încât să se urmărească

atingerea valorii fixate

Răcirea şi ungerea rolelor de laminare este realizată cu emulsie filtrată mecanic si magnetic

aplicată cu ajutorul distribuitoarelor cu diuze de răcire/ungere existente în construcţia fiecărei caje.

Pentru reducerea cantităţii de oxizi de cupru impregnaţi în bara laminată se utilizează un sistem de

desţunderizare mecanica a acestora folosind emulsie de laminare la înaltă presiune aplicată pe bară cu

ajutorul diuzelor de desţunderizare.

După laminarea sârmei la dimensiunea dorita, la ieşirea din ultima caja de laminare, sârma are

o temperatură ridicata. Pentru răcirea acesteia sârma laminată se trece prin ţeava de dezoxidare si

răcire alimentată continuu cu soluţie de alcool. Soluţia de decapare estre pulverizată direct pe sârma

laminată cu ajutorul celor 4 diuze instalate pe ţeava de decapare-răcire. Primele doua diuze au rolul

principal de a dezoxida pelicula superficială a sârmei laminate. Dezoxidarea presupune regenerarea

cuprului din oxidul cupric si din oxidul cupros, proces chimic care poate fi realizat numai la

temperaturi ridicate ale peliculei oxidate. De aceea primele două diuze utilizează debite reduse de

decapant. Următoarele 2 diuze se folosesc pentru răcirea sârmei si utilizează debite mari de decapant.

In aval de fiecare diuză se află câte o casetă de colectare a dcapantului. După răcire sârma se şterge cu

aer de la reţeaua de aer comprimat folosind 2 casete de ştergere, după ştergere, sârma este ghidată cu

ajutorul patului curbat cu role intre rolele de tragere 3. La ieşirea din rolele de tragere sârma se acoperă

cu o peliculă continuă si uniformă de ceară pentru a o proteja împotriva oxidării.

Pentru ceruire sârma se trece printr-o cameră în care este atomizată soluţia de ceruire

alimentată de la pompa de ceară.

Sarma laminată antrenata cu rolele de tragere 3 este preluata de ţeava depunătoare care

realizează spiralizarea sârmei în jurul tobei de bobinare. Spirele se aşează succesiv pe fălcile

separatoare formându-se colacul de sârmă laminată. Ţeava depunătoare este acţionată de la un motor

de curent continuu pnntr-o cutie de viteze, turaţia motorului fiind sincronizată cu turaţia motorului de

acţionare al blocului finisor. Referinţa calculata din corecţia rolei 1 si reacţia de la tahogeneratorul

motorului de acţionare al blocului finisor comandă acţionarea bobinatorului trecând printr-un modul

electronic care generează o tensiune oscilantă pentru comanda vitezei de rotaţie a ţevii depunătoare.

Astfel, prin modificarea vitezei de rotaţie a ţevii depunătoare se realizează trecerea de la diametru mic

la diametru mare al spirei generate.

cret adrian Vasile Pagina 17

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

După formarea colacului, acesta este aşezat pe paleta de lemn sau pe containerul metalic prin

deschiderea fălcilor separatoare. Apoi este coborâtă platforma cu role pe care este aşezată paleta de

lemn cu colacul de sârmă.

Colacul este cântărit si apoi conveiorul cu role îl translateaza în zona de ambalare. Colacii

bobinaţi pe containere metalice se acoperă cu folie de polietilenă si sunt apoi legaţi cu banda metalică.

Colacii bobinaţi pe palete din lemn sunt acoperiţi cu folie de polietilenă, apoi presaţi si în final legaţi

cu banda metalică de ambalare.

2. Calculul parametrilor tehnologici de process

2.1 Calculul succesiunii trecerilor

Calculul numărului de treceri se va calcula astfel

• se calculează ariile celor două secţiuni transversale (iniţiale şi finale)

S0 = h ⋅ b S0 = 50 ⋅ 60 S0 = 3000 mm 2

π ⋅d2

Sf = S f = sec tiunea finala a semifabric atului

4

π ⋅ 52

pentru d = 5 mm ⇒ S f 5 = S f = 19 ,6 mm 2

4 [1. pag 67]

π ⋅ 5,5 2

pentru d = 5,5 mm ⇒ S f 5,5 = S f 5,5 = 23,76 mm 2

4

π ⋅ 62

pentru d = 6 mm ⇒ S f 5,5 = S f 5,5 = 28,3 mm 2

4

Bara turnată la momentul ieşirii din cristalizor are forma dreptunghiularş cu dimensiunile b = 60

mm si h = 50 mm acestea fiind dimensiunile de intrare în laminor. Inaintea intrării în laminor a barei

aceasta este pregatită prin frezarea muchiilor, cite 5 mm în interior pe fiecare latură rezultind o

secţiune mai mică conform desenului:

cret adrian Vasile Pagina 18

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

2.2 Calculul coeficienţilor de deformare

După frezare suprafaţa secţiunii St=2950 mm2

• se calculează coeficientul total de lungire λt

S0

λt = pentruceletreidiametrerezultatele vor fi :

Sf

2950

λ t 5 = 19,6 λ t 5 = 150,51

[1.pag 66]

2950

λ t 5, 5 = λ t 5 = 124,16 ⇒ luam o valoaremedieλ m = 1,5

23,76

2950

λt 6 = λ t 5 = 104,24

28,3

• numărul de treceri se calculează cu formula

cret adrian Vasile Pagina 19

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

ln( S 0 ) − ln( S f )

n= pentru cele trei diametre rezultatel e vor fi :

ln( λm )

ln( 2950 ) − ln(19 ,6)

n = ln(1,5)

⇒ n5 = 12 ,37

[1.pag 96]

ln( 2950 ) − ln( 23,76 )

n = ⇒ n5.5 = 11,89 ⇒12 treceri

ln(1,5)

ln( 2950 ) − ln( 28,3)

n = ⇒ n6 = 11,46

ln(1,5)

Diametrul la cald dc al rotundului finisor se determină în functie de diametrul la rece dr, de

coeficientul de dilataţie liniară şi de căderea de temperatură de la temperatura de laminare, la

temperatura ambiantă ( ∆t ), pe baza relaţiei:

d c = d r (1 + α ⋅ ∆t ) [1.pag 177]

Valorile lui α variază în limite largi ( α = (0,000007 − 0,000020 ) , în majoritatea cazurilor

însă aflindu-se între 0,000012-0,000015. Considerăm ∆t = 10000C, caz în care diametrul la cald al

rotundului finisor va fi:

d c = d r (1,012 −1,015 ) [1. pag 177]

Pentru o prelucrare mai bună şi un podus finit de calitate superioara se va porni cu un

coeficient de lungire mare ( reducere mare) în final utilizîndu-se un coeficient mai mic conform

tabelelor 1,2, 3 si 4.

Tabelul 1

calcul pentrudiametrul φ=5mm

λ S dr

dreptunghi 2950

caja 1 oval 2,02 1460,4

caja 2 rotund 1,9 768,63 31,29

caja 3 oval 1,8 427,02

caja 4 rotund 1,75 244,01 17,63

caja 5 oval 1,61 151,56

caja 6 rotund 1,5 101,04 11,35

caja 7 oval 1,45 69,68

caja 8 rotund 1,4 49,77 7,96

caja 9 oval 1,35 36,87

caja 10 rotund 1,3 28,36 6,01

caja 11 oval 1,2 23,63

caja 12 rotund 1,2 19,69 5,01

Tabelul 2

cret adrian Vasile Pagina 20

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

calcul pentrudiametrul φ=5,5mm

λ S dr

dreptunghi 2950

caja1 oval 1,8 1638,89

caja2 rotund 1,7 964,05 35,04

caja3 oval 1,61 598,79

caja4 rotund 1,6 374,24 21,83

caja5 oval 1,58 236,86

caja6 rotund 1,54 153,81 14

caja7 oval 1,52 101,19

caja8 rotund 1,47 68,84 9,36

caja9 oval 1,44 47,8

caja10 rotund 1,4 34,14 6,6

caja11 oval 1,2 28,45

caja12 rotund 1,2 23,71 5,5

Tabelul 3

calcul pentrudiametrul φ=6mm

λ S dr

dreptunghi 2950

caja1 oval 1,7 1735,29

caja2 rotund 1,65 1051,69 36,6

caja3 oval 1,62 649,19

caja4 rotund 1,58 410,88 22,88

caja5 oval 1,55 265,09

caja6 rotund 1,53 173,26 14,86

caja7 oval 1,5 115,51

caja8 rotund 1,47 78,58 10

caja9 oval 1,43 54,95

caja10 rotund 1,35 40,7 7,2

caja11 oval 1,2 33,92

caja12 rotund 1,2 28,27 6

Tabelul 4

calcul pentrudiametrul φ=8mm

λ S dr

dreptunghi 2950

caja1 oval 2,2 1369

caja2 rotund 2,1 637,94 28,5

caja3 oval 1,9 393,59

caja4 rotund 1,3 259,26 18

caja5 oval 1,4 185,77

caja6 rotund 1,4 136,16 13,2

caja7 oval 1,4 99,14

caja8 rotund 1,4 72,38 9,5

caja9 oval 1,2 54,95

caja10 rotund 1,2 40,7 8,1

cret adrian Vasile Pagina 21

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

2.3 Calculul geometriei trecerilor

Construirea ovalului prefinisor din două segmente de cerc de raza R1

Metoda se foloseste pentru diametre cuprinse între 5÷90 mm, iar dimensiunile se calculează cu

următoarele formule:

2

R1 = ⋅ d r + 3 [mm] [1. pag185]

3

h1 = 0,99 ⋅ d r − 1,5 [mm] [1. pag185]

b1 = 1,3 ⋅ d r + 2 [mm] [1. pag185]

bm1 = 1,18 ⋅ d r + 2 [mm] [1. pag185]

∆h = h0 − h1 reducerea absoluta

∆h [2. pag 8]

εh = reducerea relativa

h0

cret adrian Vasile Pagina 22

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

Datorită faptului că materialul care se laminează provine din turnare continuă, acesta nu are

posibilitate de răsturnare, laminarea se face altermativ între caje montate vertical şi orizontal. Astfel la

trecerea de la calibrul oval la calibrul rotund lătinea “b” a laminatului va deveni înălţimea “h”.

Rezultatele calculelor se găsesc în tabelele 5, 6 si 7.

Tabelul 5 Calibru 5 mm

Numarul Forma ∆h h b bm R εl

trecerii profilului [mm] [mm] [mm] [mm] [mm] %

1 oval 30.62 29,40 42,68 38.92 23.86 51

2 rotund 11,39 31.29 31.29 37,00 - 26,7

3 oval 14,44 24,92 15,90 28,10 14,75 49,3

4 rotund 7,29 17,63 17,63 21,30 - 29,3

5 oval 7,99 9,60 16,76 16,80 15,39 45,3

6 rotund 5,41 11,35 11,35 14,10 - 32,3

7 oval 5,07 6,30 12,35 8,80 8,31 44,7

8 rotund 4,39 7,96 7,96 10,20 - 35,5

9 oval 3,61 4,30 9,81 8,90 7,01 45,4

10 rotund 3,80 6,01 6,01 7,90 - 38,8

11 oval 2,55 3,40 8,50 7,30 10,57 44,3

12 rotund 3,50 5,00 5,00 6,80 - 41,2

Tabelul 6 Calibru 5,5 mm

Numarul Forma ∆h h b bm R εl

trecerii profilului

[mm] [mm] [mm] [mm] [mm] %

1 oval 26,90 33,10 47,56 43,36 26,37 44,8

2 rotund 12,52 35,05 35,05 41,30 - 26,3

3 oval 15,04 20,00 30,38 27,76 17,55 42,9

4 rotund 8,55 21,83 21,83 26,10 - 28,1

5 oval 9,57 12,30 20,20 18,52 12,33 43,8

6 rotund 6,20 14,00 14,00 17,10 - 30,7

7 oval 6,33 7,70 14,17 13,04 9,24 45,2

8 rotund 4,81 9,36 9,36 11,80 - 33,9

9 oval 4,43 4,90 10,58 9,79 7,4 47,3

10 rotund 3,98 6,60 6,60 8,60 - 37,6

11 oval 2,75 3,80 9,15 8,49 6,67 41,7

12 rotund 3,65 5,50 5,50 7,30 - 39,9

cret adrian Vasile Pagina 23

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

Tabel 7 Calibru 6 mm

Numarul Forma ∆h h b bm R εl

trecerii profilului

[mm] [mm] [mm] [mm] [mm] %

1 oval 25,37 34,60 49,58 45,19 27,4 41,2

2 rotund 12,98 36,60 36,60 43,10 39,4

3 oval 15,55 21,10 31,74 29,00 18,25 36,7

4 rotund 8,86 22,88 22,88 27,30 36,7

5 oval 9,77 13,10 21,32 19,53 12,01 35,5

6 rotund 6,46 14,86 14,86 18,10 34,5

7 oval 6,56 8,30 15,00 13,80 9,67 32

8 rotund 5,00 10,00 10,00 12,50 32

9 oval 4,47 5,50 11,36 10,50 7,8 30

10 rotund 4,16 7,20 7,20 9,30 25,9

11 oval 2,86 9,80 9,80 9,08 6,67 16

12 rotund 3,80 6,00 6,00 7,90 17,3

2.4 Calculul unghiului de prindere

Unghiul de prindere se va calcula cu formula:

∆h [2. pag 3]

cos αc = 1 − 1 unde

D

D = diametrul cilindrulu i de la min are

Rezultatele calculelor

unghiului de prindere pe fiecare trecere, respectiv pe fiecare diametru sunt cuprinse în Tabelul 8

Tabel 8

cret adrian Vasile Pagina 24

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

Numarul Forma 5 mm 5,5 mm 6 mm 8 mm

trecerii profilului α α α α

grade grade grade grade

1 oval 23,22 21,72 23,44 22,92

2 rotund 14,07 14,76 16,65 27,00

3 oval 17,64 17,45 19,60 18,01

4 rotund 12,04 13,00 14,83 22,63

5 oval 16,46 18,01 20,22 16,46

6 rotund 13,59 14,53 16,40 20,11

7 oval 13,09 11,05 16,65 14,53

8 rotund 12,31 12,84 14,55 18,91

9 oval 11,19 12,31 13,68 10,26

10 rotund 11,48 11,48 13,07 13,59

11 oval 9,60 9,60 11,04 -

12 rotund 10,89 11,19 12,43 -

2.5 Calculul forţei de laminare şi a presiunii medii

Forţa de laminare serveşte pentru rezolvarea a două probleme:

• proiectarea utilajului în care se realizează deformarea plastică

• verificarea utilajului şi a puterii motorului de acţionare a acestuia

Forţa de laminare se va calcula cu formula:

cret adrian Vasile Pagina 25

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

δ(1... 12 ) δ(1... 12 )

σd hm (1... 12 ) h h

Pm (1... 12 ) = ⋅ ⋅ 0 + m (1... 12 )

0.7 ⋅ h(1,... 14 ) δ(1... 12 )

hm (1... 12 ) h

(1... 12 )

unde :

hi +h f hi −inaltimea ina int e de

hm (1... 12 ) = [ mm ]

2 h f −inaltimea dupa la min a

lc (1... 12 ) µ =0,5

δ(1.. 12 ) =2 ⋅ µ⋅ {lc −l

∆h(1... 12 ) lc (1... 12 ) =

R ⋅ ∆h(1... 12 ) [ mm ]

bi + b f

bm (1...12) = [mm]

2

S c (1...12) = lc (1...12) ⋅ bm (1...12) [mm2 ] unde [2. pag 68]

2 ⋅ S (1...12)

bi (1...12) = [mm]

h(1...142

bi = latimea inaint e de la min are

b f = latimea dupa la minare

S c = suprafata de contact metal− cilindru

P(1...12) = Pm (1...12) ⋅ S c (1...12) [ N ] ( P = forta de la minare [ N ]) [2. pag 62]

Rezultatele calculelor presiunii şi forţei de laminare

Tabelul 9 calibru 5 mm

Numarul hm Pm Sc lc P

trecerii δ 2

[mm] [N] [mm ] [mm] [N]

1 44,70 1,50 118,30 2968,90 76,28 351168,10

2 37,00 2,45 104,40 1720,20 46,50 179584.9

3 23,60 1,96 127,10 1150,80 50,50 146231,20

4 21,30 2,86 111,30 737,80 34,70 82095,30

5 13,60 3,36 162,50 429,70 27,90 69812,30

6 14,10 4,42 137,30 322,60 23,00 44280,20

7 8,80 4,56 189,90 253,30 22,20 48108,60

8 10,20 4,90 156,80 210,00 20,70 32927,30

9 6,20 5,40 229,00 170,60 18,80 39068,20

10 7,90 5,27 180,00 152,30 19,30 27427.6

11 4,70 6,30 262,20 127,20 16,10 33355,60

12 6,80 4,42 201,20 124,70 18,50 25089,00

Tabel 10. diametrul 5,5 mm

cret adrian Vasile Pagina 26

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

Numarul hm Pm Sc lc P

trecerii δ 2

[mm] [N] [mm ] [mm] [N]

1 46,5 2,746 137,5 3099.8 71,49 426147

2 41,3 4,052 118,9 2014,3 48,8 239425.3

3 27,5 3,445 149 1328,8 49,8 206021.4

4 26,1 4,569 128,6 980,4 26,1 126048.5

5 17 3,32 148,6 617 30,5 91718,7

6 17,1 4,124 129 420,4 24,6 54242.7

7 10,8 4,08 176,3 352,1 24,9 62057,6

8 11,8 4,683 146,8 254,7 21,7 37393.8

9 7,1 4,88 220,3 207,1 20,8 45621,9

10 8,6 5,15 171,3 169,1 19,7 28980.6

11 5,2 6,19 231,9 139,1 16,4 32270

12 7,3 4,124 189,5 138,2 18,9 26187.6

Tabel 11. diametrul 6 mm

Num arul hm Pm Sc lc P

trecerii δ 2

[mm] [N] [mm ] [mm] [N]

1 47,3 2,468 133,5 3137.1 69,42 418794,5

2 43,1 3,979 117,9 2139,9 49,7 252252,7

3 28,8 3,388 146,3 1468,8 50,7 214925,7

4 27,3 4,478 127,1 1044,5 38,2 132715,6

5 18 3,286 144,5 602.9 30,9 87100,5

6 18,1 4,041 127 453,9 25,1 57645,7

7 11,6 4,01 169,1 349 25,3 59022,1

8 12,5 4,593 143,3 276 22,1 39545,8

9 7,8 4,86 201.2 219.2 20,9 44105

10 9,3 5,03 164.1 186,9 20,1 30666

11 5,8 6,07 211 151.6 16,7 32000,5

12 7,9 4,041 180,2 152,1 19,2 27402,3

Tabel 12 diametru 8 mm

Numarul hm Pm Sc lc P

δ

trecerii [mm] [N] [mm^2] mm [N]

1 35 1,51 134,1 4907,4 75,5 658082,34

2 24,5 1,284 104,9 4373,3 88,8 458759,17

3 20,45 1,921 140,9 1856,8 51,5 261623,12

4 15,3 1,531 124,9 1996,8 64,7 249400,32

5 14,25 3,654 156,1 601,7 27,8 93925,37

6 11,75 2,969 233,4 655 34,1 152877

7 10,05 4,09 189,2 500,1 24,8 94618,92

8 8,25 3,157 324,6 478,2 32,1 165223,72

9 8 5,74 164,7 203,6 17,7 33532,92

10 7,2 4,4 363,9 247,2 23,1 89956,09

2.6. Verificarea încărcării acţionării laminorului

cret adrian Vasile Pagina 27

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

Calculul momentului motor

Momentul motor necesar acţionării cilindrilor laminorului se poate considera ca o sumă a

momentelor: de laminare, de frecare, şi de mers în gol şi se va calcula cu formula

M mot = M l + M f + M 0 [ N ⋅ mm ] [2.pag91]

M m o t= M d + M + M + M 0 ± M d i n ,

f

"

f

[1, pag.183]

Ml - moment necesar deformării (de laminare)

Mf - moment de frecare total

M0 - momentul de mers în gol redus la arborele motor

Calculul momentului de laminare

Momentul de laminare Ml

Momentul de laminare este componenta momentului motor necesara învingerii rezistenţei la

deformare a materialului care se deformează între cilindrii şi a forţelor de frecare care iau naştere între

metal şi suprafaţa cilindrilor.

Acesta se calculează cu formula

M l (1... 12 ) = P(1... 12 ) ⋅ lc (1... 12 ) [ N ⋅ mm ] [2. pag 85 ]

Momentul de frecare Mf

Momentul de frecare este momentul necesar învingeri forţelor suplimentare de frecare care

apar în timpul laminării, în lagărele cilindrilor, în caja de laminare, şi în alte elemente necesare

acţionării cajei.

Se va calcula cu formula:

M =M +M [N ⋅mm } [

µ

f (1... 1

2 ) f 1(1... 1

2 ) f 2 (1... 1

2 )

M f 1(1... 12 ) =(1... 12 ) ⋅ d f ⋅ P(1... 12 )

u

nde [

M f 2 (1... 12 ) = (

1

M l (1... 12 ) +

η

M f 1(1... 1

2 ) )

s

i {

d f = 0,6 5 ⋅ Dcil } [ m m ] [

η=0,9

5 r

and

ame

ntu l la m

in o

rulu

i

Mf1 - moment de frecare în lagăre

Mf2 - momentul de frecare în mecanismul de transmisie

cret adrian Vasile Pagina 28

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

Calculul momentului de mers în gol

Momentul de mers în gol este momentul necesar acţionării cilindrilor în timpul pauzelor de

lucru şi este suma momentelor necesare rotirii fiecărui mecanism din lantul cinematic al laminorului.

n

Gi ⋅ µi ⋅ d i

M mg = ∑ [N*mm] [2, pag.92]

i =1 2 ⋅ ii

Gi – greutatea elementului de transmisie, care are diametrul fusului di, coeficientul de frecare

µ şi raportul de transmisie i;i = 1

µ pentru rulmenti are valoarea 0,003...0,01

Rezultatele calculelor momentelor

Tabel 13 .calibrul 5 mm

Numarul Ml Ml Mmg Mm

trecerii

[N*m] [N*m] [N*m] [N*m]

Mf1 Mf2 Mf

1 26786438,3 800663,2 29039054,2 29839717,4 56626212,5

2 8353168,9 409453,6 9223813,1 9633266,7 56,81 17986435,6

3 7379951,7 289537,7 8073146,8 8362684,5 15742679,1

4 2847045,5 162548,8 3167993,9 3330542,7 42,9 6177588,2

5 1948957,9 81680,3 2137513,9 2219194,2 4168174,92

6 1016507 51807,9 1124542 1176349,9 2192856,9

7 1069577,3 56287,1 1185120,4 1241407,5 2310984,8

8 681071 38525 757469,4 795994,4 1477065,4

9 732968,8 45709,8 819661,7 865371,5 1598340,3

10 528144,9 32090,3 589721,2 621811,5 1149956,4

11 537170,6 39026,1 606522,8 645548,9 1182719,5

12 463468,2 29354,1 518760,3 548114,4 22,82 1011582,6

Tabel 14 . calibrul 5,5 mm

Numarul Ml Ml Mmg Mm

trecerii

[N*m] [N*m] [N*m] [N*m]

Mf1 Mf2 Mf

1 30466066,4 971615,1 33092296 34063911,5 64530034,7

2 11675147 545889,8 12864249 13410139,1 56,81 25085286,1

3 10262510,2 407922,3 11232034 11639956,6 21902518,3

4 4734096,9 249575,9 5245971,4 5495547,3 51,48 10229644,2

5 2801663,3 107310,8 3062078 3169388,8 5971074,92

6 1333643 63464 1470639 1534103 2867746

7 1542136,4 72607,4 1699730,3 1772337,7 3314474,1

8 809625,5 43750,7 898290,8 942041,5 1751667

9 947723,3 53377,6 1053790,5 1107168,1 2054891,4

10 570889,4 33907,4 636628,1 670535,5 1241424,9

11 528885,8 37755,9 596464,9 634220,8 1163106,6

12 494020,4 30639,5 552273,6 582913,1 22,82 1076933,5

cret adrian Vasile Pagina 29

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

Tabel 15 . calibrul 6 mm

Num arul Ml Ml Mmg Mm

trecerii

[N*m] [N*m] [N*m] [N*m]

Mf1 Mf2 Mf

1 29073932,2 954851,5 31609245,9 32564097,4 32564154,2

2 12527083,2 575136,1 13791809,9 14366946 56,81 14366946

3 10886259,6 425552,8 11907170,9 12332723,7 12332775,2

4 5075501,3 262777 5619240,3 5882017,3 51,48 5882017,3

5 2688061,3 101907,6 2936809,4 3038717 3038739,82

6 1446499,9 67445,5 1593626,8 1661072,3 1661072,3

7 1492688,7 69055,9 1643941,7 1712997,6 1712997,6

8 873146,8 46268,5 967805,6 1014074,1 1014074,1

9 920960,3 51602,8 1023750,7 1075353,5 1075353,5

10 617598,8 35879,3 687871,7 723751 723751

11 534369,5 37440,5 601905,3 639345,8 639345,8

12 527449,5 32060,7 588958,1 621018,8 22,82 621018,8

Tabel 16 . calibrul 8 mm

Num arul Ml Ml Mmg Mm

trecerii

[N*m] [N*m] [N*m] [N*m]

Mf1 Mf2 Mf

1 49675528 1500168,1 53869154,1 55369322 105044907,4

2 40755004 1046441,5 44001521,8 45047963 56,81 85802967,6

3 13480405 517861 14735016,5 15252878 28733333,68

4 16126107 493700,7 17494534,5 17988235 51,48 34114342,2

5 2605923,5 109858 2858717,3 2968575 5574521,62

6 5220384,8 178863 5683418,7 5862282 11082666,5

7 2345286,7 110715,7 2585265,7 2695981 5041268,1

8 4986442 181648,4 5440095,2 5621744 10608185,6

9 592086,1 39218,7 664531,4 703750,1 1295836,2

10 2073632,5 105248,8 2293559,2 2398808 22,82 4472440,5

2.7 Calculul puterii motoarelor de antrenare

Fiind cunoscuta valoarea momentului motor, puterea motorului se poate determina cu relatia:

cret adrian Vasile Pagina 30

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

π ⋅ nm

Nm = M m ⋅ ωm = M m ⋅ unde [2. pag 97]

30

M m = momentul motor

ω m = viteza unghiulara a rotorului motorului

de actionare

nm = turatia motorului de actionare

π ⋅ Dn ⋅ n 60 ⋅ v

v= ⇒ n= [2. pag 93]

60 π ⋅ Dn

60 ⋅ 6000

n12 = = 588 rot / m in

π ⋅ 195

C12

C12 = n(12 ... 1) ⋅ D ⋅ S (12 ... 1) (1 + A1 ) ⇒ n(12 ... 1) = [2. pag 44 ]

D ⋅ S (12 ... 1) (1 + A1 )

1 1 − cos α1

sin γ = ⋅ sin α1 ⋅ ⇒γ = [ 2. pag 20 ]

2 2⋅µ

R 2

A1 = ⋅γ [ 2. pag 24 ]

h1

N (1... 12 ) = M m (1... 12 ) ⋅ ω(1... 12 ) [ 2. pag 97 ]

πn(1... 12 )

ω(1... 12 ) = [2. pag 97 ]

30

Tabel 17. Rezultatele calculelor turaţiilor şi puterii motorului

Numarul Turatia motorului Viteza unghiulara Puterea motorului

trecerii

6mm 5,5 mm 5 mm 6mm 5,5 mm 5 mm 6mm 5,5 mm 5 mm

n [rot/min] ω [rot/min] N [KW ]

1 32,99 32,22 25,80 3,45 3,37 2,70

21,00 21,00 15,00

2 54,00 55,00 49,00 5,70 5,73 5,13

15,00 14,00 9,20

3 88,00 88,00 88,00 9,23 4,07 9,23

21,00 20,00 14,00

4 139,00 141,00 154,00 14,59 14,77 16,15

16,00 15,00 10,00

5 216,00 223,00 248,00 22,61 23,34 26,01

13,00 13,00 10,00

6 330,00 343,00 372,00 34,60 35,92 38,97

11,00 10,00 8,50

7 496,00 522,00 540,00 51,92 54,62 56,54

16,00 18,00 13,00

8 729,00 767,00 757,00 76,34 80,36 79,22

14,00 14,00 11,00

9 1042,00 1105,00 1021,00 109,12 115,71 106,94

21,00 20,00 17,00

10 1407,00 1543,00 1327,00 147,00 162,00 139,00

19,00 23,00 15,00

11 1675,00 1854,00 1593,00 175,00 194,00 167,00

20,00 22,00 19,00

12 2025,00 2223,00 1917,00 212,00 233,00 201,00

24,00 25,00 20,00

211,00 215,00 161,70

Puterea motorului de actionare exis tent N=400 KW

cret adrian Vasile Pagina 31

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

3 INTERPRETAREA PARAMETRILOR TEHNOLOGICI DE LAMINARE

3.1 Analiza coeficienţilor de deformare

Tabel 18

λ λ λ λ

nr. tr/diametru 8 mm 6 mm 5,5 mm 5,mm

1 2,2 1,7 1,8 2,02

2 2,1 1,65 1,7 1,9

3 1,9 1,62 1,61 1,8

4 1,4 1,58 1,6 1,75

5 1,4 1,55 1,58 1,61

6 1,4 1,53 1,54 1,5

7 1,4 1,5 1,52 1,45

8 1,3 1,47 1,47 1,4

9 1,2 1,43 1,44 1,35

10 1,2 1,35 1,4 1,3

11 -- 1,2 1,2 1,2

12 -- 1,2 1,2 1,2

2,50

2,38

variatia coeficientului de deformare

pe fiecare trecere

2,25

2,13 8 mm

coeficientul de deformare

2,00 6 mm

5,5 mm

1,88

5 mm

1,75

1,63

1,50

1,38

1,25

1,13

1,00

-- 1 2 3 4 5 6 7 8 9 10 11 12 --

numarul cajei( trecerii)

Conform graficului de mai sus se observă că, pentru laminarea semifabricatului cu diametrul de

8 mm s-a pornit cu un coeficient de reducere mare, avînd o cădere bruscă a coeficientului după

trecerea 3. Acest lucru nu se întîmplă în cazul celor trei diametre luate în studiu, acestea avînd o

cret adrian Vasile Pagina 32

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

scădere mult mai constantă fapt ce are un efect benefic asupra consumului energetic cît şi al încărcării

mecanice a tuturor mecanismelor de acţionare a laminorului.

3.2 Analiza fortei de laminare

Tabel 19

P P P P

[N] [N] [N] [N]

nr. tr/diametru 8 mm 6 mm 5,5 mm 5 mm

1 658082,34 418802,85 426147 351220,87

2 458759,17 252294,21 239425.3 179588,88

3 261623,12 214885,44 206021.4 146266,68

4 249400,32 132755,95 126048.5 82117,14

5 93925,37 87119,05 91718,7 69826,25

6 152877 57645,3 54242.7 44292,98

7 94618,92 59015,9 62057,6 48101,67

8 155223,72 39550,8 37393.8 32928,00

9 33532,92 44103,04 45621,9 39067,40

10 89956,08 30670,29 28980.6 27414,00

11 - 31987,6 32270 33351,84

12 - 27408,42 26187.6 25089,64

Variatia fortei de laminare pe fiecare trecere

0 2 4 6 8 10 12

5

7x10

8 mm

5

6x10 6 mm

[N]

5,5 mm

5

5x10 5 mm

5

4x10

Forta de laminare

5

3x10

5

2x10

5

1x10

0 1 2 3 4 5 6 7 8 9 10 11 12 13

Numarul treceri

În cazul forţei de laminare se observă că la laminarea pentru diametrul de 8 mm există după

trecerea 3 cresteri respectiv scăderi ale forţei. Pentru diametrele luate în studiu (5;5,5 si 6 mm) se

cret adrian Vasile Pagina 33

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

observă că pentru diametrul de 5 mm forţa de laminare are valori mai mici în comparaţie cu celelalte

două, dar pe ultimele treceri au valori aproximativ egale.

3.3 Analiza momentului de laminare

Tabel 20

Mm Mm Mm Mm

[N*m] [N*m] [N*m] [N*m]

nr. Tr/diametru 8 mm 6 mm 5,5 mm 5 mm

1 105044907 56626212,51 64530034,7 32564154,2

2 85802967,6 17986435,6 25085286,1 14366946

3 28733333,7 15742679,1 21902518,3 12332775,2

4 34114342,2 6177588,2 10229644,2 5882017,3

5 5574521,62 4168174,92 5971074,92 3038739,82

6 11082666,5 2192856,9 2867746 1661072,3

7 5041268,1 2310984,8 3314474,1 1712997,6

8 10608185,6 1477065,4 1751667 1014074,1

9 1295836,2 1598340,3 2054891,4 1075353,5

10 4472440,5 1149956,4 1241424,9 723751

11 - 1182719,5 1163106,6 639345,8

12 - 1011582,6 1076933,5 621018,8

Variatia momentului motor pe fiecare trecere

0 1 2 3 4 5 6 7 8 9 10 11 12 13

8

1,2x10

8 mm

1,0x10

8 6 mm

5,5 mm

[N*m]

5 mm

7

8,0x10

7

6,0x10

Momentul motor

7

4,0x10

7

2,0x10

0,0

0 1 2 3 4 5 6 7 8 9 10 11 12 13

Numarul trecerii

Ca şi în cazul forţei de laminare, momentul motor , calculat pentru calibru 8 mm are acele

variaţii ale valorilor, care nu apar în cazul laminării celor trei diametre ( 5;5,5 si 6 mm). Pentru cele

din urmă după trecerea 6, momentul motor are valori foarte apropiate.

cret adrian Vasile Pagina 34

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

4 ASPECTE TEHNICO-ECONOMICE

4.1 Evaluarea preţului de cost

Evaluarea pretului de cost se face calculind viteza de iesire a laminatului dintre rolele de

laminare, la ultima caja de laminare si se calculeaza cu formula:

vl = (1 + A1 ) ⋅ vc [ 2. pag 44 ]

π ⋅ D ⋅n

vc = [ 2. pag 44 ]

60

vc = viteza periferica a cilindrilo r

vl = viteza la min atului la iesirea d int re cilindri

R

A1 = ⋅γ [ 2. pag 23 ]

h

A1 = avansul la la min are

R = raza cilindrilo r de la min are

h = inaltimea la min atului

γ = unghiul neutru

Utilizind formulele de mai sus vom avea urmatoarele valori ale vitezei de iesire a laminatului

pe fiecare diametru.

Cunoscind lungimea laminatului care iese dintre role intr-o secunda (minut,ora, schimb de 8

ore) se calculeaza volumul de laminat care iese dintre role. Aceasta se poate calcula in felul urmator,

valorile calculate fiind trecute in tabelul 22:

π ⋅d 4

Vlam = ⋅l

4

d = diametrul la min atului

l = lungimea la min atului

Cu volumul calculat anterior calculam cantitatea de laminat care iese dintre role din formula

densitatii:

m

ρ= ⇒ m = ρ ⋅V [kg ]

V

Tabel 22

cret adrian Vasile Pagina 35

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

greutatea de laminat /ora [kg]

diametrul diametrul diametru diametrul

8 mm 6 mm 5,5 mm 5 mm

densitatea

ρ [kg/m 3] 8890

viteza

laminatului 10 20,70 22,7 19,62

m/s

volumul

m3/s 0,00050 0,0006 0,00054 0,00039

volumul

m3/min 0,03014 0,03510 0,03234 0,02310

volumul

m3/ora 1,80864 2,10594 1,94054 1,38615

cantitate

kg/ora 16078,8 18721,8 17251,4 12322,9

8 mm

20000 6 mm

5,5 mm

18000

5 mm

16000

cantitate de laminat / ora

14000

12000

10000

8000

6000

4000

2000

0

1

60 min

Pentru calculul pertului de cost al produsului finit se vor calcula urmatoarele:

1. Manopera de executie

2. Consumul specific de material

3. Consumul specific de energie

1. Manopera de executie a unui kilogram de produs laminat se va calcula in functie de numarul de

personae care deserveste sectia de laminare, si de remuneratia fiecarui muncitor in parte.

Astfel vom considera ca in sectie lucreaza intr-un schimb 12 muncitori cu un salariu lunar

mediu de 1250 lei. Acest salariu se va impartii la numarul zilelor lucratoare dintr-o luna, iar apoi la 8

ore cit se lucreaza intr-un schimb, rezultind manopera pentru un muncitor pentru productia/ ora.

cret adrian Vasile Pagina 36

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

Vom avea:

1250

= 62 ,5 lei / zi

20

62 ,5

= 7,81 lei / ora

8

Daca avem 12 nuncitori manopera/ ora se va inmulti cu 12 rezultind manopera totala pe sectie.

7,81 ⋅12 = 93 ,72 lei pentru cantitatea la min ata / ora

pentru

93 ,72

φ8mm ⇒ = 0,006 lei / kg

16078 ,8

93 ,72

φ6mm ⇒ = 0,005 lei / kg

18721 ,8

93 ,72

φ5,5mm ⇒ = 0,0054 lei / kg

17251 ,4

93 ,72

φ5mm ⇒ = 0,0076 lei / kg

12322 ,9

2. Consumul specific de energie electrica este dat in functie de laminor

3. consumul specific de materie prima si combustibil este dat / tona de produs laminat

5 REGULI DE PROTECŢIA MUNCII IN LAMINOR

• Personalul care deserveşte instalaţia are obligaţia sa cunoască îndeaproape instalaţia,

tehnologia si instrucţiunile de lucru.

• Este necesara organizarea justa a locului de munca păstrarea ordinei .curăţeniei si disciplinei.

• Se interzice curăţirea sau repararea instalaţiei in timpul funcţionarii.

• Discontinuităţile platformei din jurul instalaţiei (canalele) vor fi acoperite cu grătare cu

stabilitate ferma .Capacele care joaca pe canale pot duce la accidente grave prin cădere.

• Atenţie deosebita trebuie acordata utilizării corecte a mecanismelor de pornire si oprire a

instalaţiei. Aceasta va fi manevrata numai de către persoane bine instruite.

• Personalul care deserveşte este obligat sa cunoască toate sursele de accidentare posibile si

modul in care trebuie sa acţioneze in fiecare caz in parte pentru înlăturarea acestora.

• În cazul in care se constata deficiente in funcţionare se opreşte instalaţia.

• În timpul programului de munca nu este permis părăsirea locului de munca in timp ce instalaţia

funcţionează.

• Manevrele comenzilor electrice si hidraulice este permisa numai personalului calificat si

instruit special.

cret adrian Vasile Pagina 37

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

• Înainte de punerea in funcţiune se verifica funcţionarea in gol a instalaţiei.

• Măsurarea si controlul calibrelor, verificarea si reglarea cuplajelor, reglajul laminorului se vor

face numai de personal calificat si numai după oprirea completa a laminorului.

• Se interzice cu desăvârşire laminarea altor materiale decât cuprul .

• În timpul funcţionarii laminorului este interzisa staţionarea in dreptul zonelor unde bara nu este

protejata.

• După fiecare revizie se vor face verificări prin probe de mers in gol .pentru a constata daca

laminorul funcţionează conform comenzilor.

• Operatorii pe întreaga linie de topire-turnare-laminare-decapare-bobinare au obligaţia de a

menţine permanent legătura intre diferitele posturi de comanda si sa anunţe prin semnele stabilite

pornirea si oprirea acestor instalaţii.

• Este interzis ridicarea incompleta a capacelor laminorului , ele se vor ridica la nevoie complet.

• Se interzice cu desăvârşire laminarea cu capacele de protecţie ridicate la diversele caje.

• Se interzice staţionarea sub capacele de protecţie ridicate pe jumătate. Pentru orice intervenţie

se vor ridica complet.

• Este interzis controlul salturilor la rolele de laminare sau curăţirea lor in timpul funcţionarii

instalaţiei.

• Personalul care deserveşte dispozitivul de montat şi demontat role de laminare are obligaţia să

cunoască îndeaproape instalaţia şi instrucţiunile de lucru şi să respecte următoarele norme de protecţia

muncii,

• Înainte de punerea în funcţie a dispozitivului se verifică:

Starea cablului de alimentare cu energie electrică şi a prizei.

Starea furtunurilor hidraulice flexibile.

Starea capetelor de presat şi depresat role.

• Dacă la demontarea rolelor presiunea de lucru nu este suficientă, se va putea mări presiunea

treptat, numai în prezenţa şefului de schimb.

• Operaţia de montare şi demontare a rolelor de laminare se va executa de două persoane bine

instruite.

• Înainte de montarea rolelor de laminare, se vor degresa cu white spirt axul cajelor şi bucşele

conice.

• La depresarea rolelor nu se va sta în spatele dispozitivului de depresat.

• Se interzice curăţirea sau repararea dispozitivului în timpul funcţionării.

cret adrian Vasile Pagina 38

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

• În cazul în care se constată deficienţe în funcţionare, se opreşte instalaţia şi se anunţă

personalul de mentenanţă.

• Nu este permisă staţionarea persoanelor care nu au atribuţii în zona de lucru.

• Comenzile hidraulice se vor face, cu mare atenţie, de personal bine instruit. Persoanele care

lucrează cu acest dispozitiv vor purta în mod obligatoriu

• Echipamentul de protecţia muncii prezentat în normativ.

6 CONCLUZII

7 BIBLIOGRAFIE

1. Adrian M. Tehnologia Laminarii

E.T. Bucuresti 1977

2. Nistor L. Laminarea Metalelor

I.P. Cluj Napoca 1988

3. Z. Wusatovski Z. Bazele Laminarii

E. T. Bucuresti 1972

4. Dragan I. si altii Tehnologia Deformarilor Plastice

Editura Didactica si Pedagogica Bucuresti 1979

5. Micle V. si.Zubac V. Procedee si Echipamente Speciale in Sectoarele de

Turnare a Metalelor

U.T.Pres Cluj Napoca 2004

6. Moldovan V. si Maniu A. Utilaje pentru deformatii plastice

Editura Didactica si Pedagogica Bucuresti

6. STAS-uri si Normative

cret adrian Vasile Pagina 39

UNIVERSITATEA TEHNICA CLUJ NAPOCA

FACULTATEA DE STIINTA SI INGINERIE A MATERIALELOR

CUPRINS

1. STADIUL INITIAL DE REZOLVARE A PROBLEMEI

1.1. Solutii teoretice de producere a siemei de cupru

1.2. Prezentare material si metode de analiza a calitatii

1.3. Variante tehnologice propuse

2. ASPECTE TEORETICE SI TEHNOLOGICE DE CALCUL

2.1. Calculul succesiunii trecerilor

2.2. Calculul coeficientilor de deformare

2.3. Calculul geometriei trecerilor

2.4. Calculul unghiului de prindere

2.5. Calculul momentului de laminare

2.6. Calculul puterii motoarelor de antrenare

3. INTERPRETAREA PARAMETRILOR TEHNOLOGICI DE LAMINARE

3.1. Analiza coeficientilor de deformare

3.2. Analiza fortei de laminare

3.3. Analiza pentru momentului de laminare

4. ASPECTE TEHNICO-ECONOMICE

4.1 Evaluarea pretului de cost

5. CONCLUZII

6. BIBLIOGRAFIE

cret adrian Vasile Pagina 40

S-ar putea să vă placă și

- Proiect ICP Kraftsik Lavinia TCM IFR An IV PDFDocument25 paginiProiect ICP Kraftsik Lavinia TCM IFR An IV PDFeve m,e,sÎncă nu există evaluări

- Reparatie Prin Sudare ProiectDocument41 paginiReparatie Prin Sudare ProiectCorbeanu DanielÎncă nu există evaluări

- 6 Capitol II Descrierea Tehnica A NaveiDocument20 pagini6 Capitol II Descrierea Tehnica A NaveiTatarasanuRazvanÎncă nu există evaluări

- Proiect Trefilare Facut0001Document31 paginiProiect Trefilare Facut0001samuray73Încă nu există evaluări

- Componente de Motor Realizate Din Materiale CompoziteDocument22 paginiComponente de Motor Realizate Din Materiale CompoziteIstrate FlorentinaÎncă nu există evaluări

- LICENTA VladGrigoreDocument61 paginiLICENTA VladGrigoreDaniel Andronic100% (1)

- Tehnologii Moderne de Imbinare A Materialelor Avansate Prin Deformare PlasticaDocument15 paginiTehnologii Moderne de Imbinare A Materialelor Avansate Prin Deformare PlasticaRaluca-Elena IrimescuÎncă nu există evaluări

- PROIECTDocument43 paginiPROIECTClauÎncă nu există evaluări

- Masurari in Biomedicina Si Ecologie PDFDocument132 paginiMasurari in Biomedicina Si Ecologie PDFAle XandruÎncă nu există evaluări

- Lucrare Licenta Trefilarea Sarmelor in Filiere Cu RoleDocument26 paginiLucrare Licenta Trefilarea Sarmelor in Filiere Cu RoleAdriana MihuÎncă nu există evaluări

- Folosirea Procesului de Diecasting in Industria AutomotiveDocument67 paginiFolosirea Procesului de Diecasting in Industria AutomotiveObaciuIonelÎncă nu există evaluări

- Carte Mecanica Surub Si PiulitaDocument100 paginiCarte Mecanica Surub Si Piulitaana popescuÎncă nu există evaluări

- Detectare DefecteDocument9 paginiDetectare DefectelumidanaÎncă nu există evaluări

- Proiect de DiplomaDocument66 paginiProiect de DiplomaRoman RusuÎncă nu există evaluări

- Transmisie Mecanica Formata Dintr-O Transmisie Prin Curele Trapezoidale, Un Reductor Cu Roti Dintate, Cu Doua Trepte de ReducereDocument50 paginiTransmisie Mecanica Formata Dintr-O Transmisie Prin Curele Trapezoidale, Un Reductor Cu Roti Dintate, Cu Doua Trepte de ReducereCăpăţină Marius CătălinÎncă nu există evaluări

- Transportor Cu BandaDocument23 paginiTransportor Cu Bandaterry bogardÎncă nu există evaluări

- LucraredizDocument52 paginiLucraredizSteli IvanÎncă nu există evaluări

- Linie de Fabricat Polistiren Expandat Organizarea Producţiei12Document11 paginiLinie de Fabricat Polistiren Expandat Organizarea Producţiei12covaci03Încă nu există evaluări

- Diploma - WWW - TocilarDocument86 paginiDiploma - WWW - TocilarBerzan GrigoreÎncă nu există evaluări

- Proiect ICPDocument21 paginiProiect ICPDaogaru Marius ConstantinÎncă nu există evaluări

- Pop A PaulDocument60 paginiPop A PauldoruoctaviandumitruÎncă nu există evaluări

- Proiect ICPDocument17 paginiProiect ICPTodescu Ghiță100% (2)

- Proiect Organe de Masini 1Document83 paginiProiect Organe de Masini 1Bogdan0% (1)

- Cercetare StiintificaDocument10 paginiCercetare StiintificaNicoleta SporeaÎncă nu există evaluări

- Proiect Partea IDocument100 paginiProiect Partea IStaruialaÎncă nu există evaluări

- Proiect DisertatieDocument106 paginiProiect DisertatieBurghiu Ana-MariaÎncă nu există evaluări

- Surub SpecialDocument10 paginiSurub SpecialCristian LupuÎncă nu există evaluări

- Oteluri InoxidabileDocument25 paginiOteluri InoxidabileAurelian BogdanÎncă nu există evaluări

- ForjareaDocument4 paginiForjareaNico DanÎncă nu există evaluări

- Deformarea Plastică A Materialelor MetaliceDocument39 paginiDeformarea Plastică A Materialelor MetaliceDănuț BolocaÎncă nu există evaluări

- Rezumat. Fac.Document82 paginiRezumat. Fac.Buluc GheorgheÎncă nu există evaluări

- Tehnologii de Deformare Plastica A Metalelor Si Aliajelor La ReceDocument16 paginiTehnologii de Deformare Plastica A Metalelor Si Aliajelor La ReceIon GeorgeÎncă nu există evaluări

- Oboseala Si Mecanica RuperiiDocument11 paginiOboseala Si Mecanica RuperiiAlexBaÎncă nu există evaluări

- Formele Anatomo Clinice Ale Pulpitelor Dintilor PermanentiDocument23 paginiFormele Anatomo Clinice Ale Pulpitelor Dintilor PermanentiDiana UrsuÎncă nu există evaluări

- Deformare PlasticaDocument42 paginiDeformare Plasticadac_valy80Încă nu există evaluări

- Proiect BTB in LucruDocument7 paginiProiect BTB in LucruAlexandru DraghiciÎncă nu există evaluări

- PROIECT Muntean AuroraDocument35 paginiPROIECT Muntean AuroraDragos SimonaÎncă nu există evaluări

- Proiect PGIDocument17 paginiProiect PGIIonescu Dan100% (1)

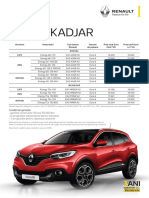

- Fisa Produs KadjarDocument7 paginiFisa Produs KadjarMadMeOnceÎncă nu există evaluări

- REFERATDocument31 paginiREFERATLiuba CupceaÎncă nu există evaluări

- Curs 1Document78 paginiCurs 1Teodora PastorÎncă nu există evaluări

- Proc Moderne DebitareDocument24 paginiProc Moderne DebitareSIMONA MAUNAÎncă nu există evaluări

- ProiectDocument42 paginiProiectVladut DinitaÎncă nu există evaluări

- Var. 31 Calculul MecanizareDocument24 paginiVar. 31 Calculul MecanizareIonCojocaruÎncă nu există evaluări

- 222tehnologii NeconventionaleDocument34 pagini222tehnologii NeconventionaleCarmen CiurteÎncă nu există evaluări

- Ruperile Materialelor MetaliceDocument9 paginiRuperile Materialelor MetaliceOana Si Cristi MocanuÎncă nu există evaluări

- Particularități În Fabricația Unei Matrițe Experimentale.Document27 paginiParticularități În Fabricația Unei Matrițe Experimentale.Ilie_Andreea100% (1)

- 1 - Tehnologii Avansate de Matritare PDFDocument6 pagini1 - Tehnologii Avansate de Matritare PDFCalin FodocaÎncă nu există evaluări

- Referat GabiDocument6 paginiReferat GabiSebastianAndreescuÎncă nu există evaluări

- Teza Doctoratt Fanica Cristian 2012 PDFDocument188 paginiTeza Doctoratt Fanica Cristian 2012 PDF- ThePlayer -Încă nu există evaluări

- Procedee de Prelucrare Prin Deformare PlasticaDocument44 paginiProcedee de Prelucrare Prin Deformare PlasticaElenaIstrateÎncă nu există evaluări

- Proiect Bun de ListatDocument26 paginiProiect Bun de ListatJohn HortonÎncă nu există evaluări

- Examen Grila Proprietatile MaterialelorDocument6 paginiExamen Grila Proprietatile MaterialelorEduard-Ionut BacanÎncă nu există evaluări

- 591 Spinu T Daniela - RezumatDocument37 pagini591 Spinu T Daniela - RezumatcatanoiucarmenÎncă nu există evaluări

- Utilizarea Zeoliţilor CA Şi Catalizatori in PetrochimieDocument6 paginiUtilizarea Zeoliţilor CA Şi Catalizatori in PetrochimieCristian BanciuÎncă nu există evaluări

- TN - Turnare Sub VidDocument23 paginiTN - Turnare Sub VidSzekely NorbertÎncă nu există evaluări

- Proiect Tehnologii NeconventionaleDocument45 paginiProiect Tehnologii NeconventionaleSzasz BalazsÎncă nu există evaluări

- PCB UriDocument8 paginiPCB UriFazacas DanielÎncă nu există evaluări

- ProiectDocument22 paginiProiectAnton AlexandraÎncă nu există evaluări