Documente Academic

Documente Profesional

Documente Cultură

Proiect

Încărcat de

Vladut DinitaTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Proiect

Încărcat de

Vladut DinitaDrepturi de autor:

Formate disponibile

TEMA DE PROIECT

Proiectarea unei instalatii de macinare pentru obtinerea fainii

brute in industria cimentului cunoscand:

productivitatea P=125 [t/h];

reziduu pe sita de 90[m] R

90

= 13.3 [%];

randamentul de separare =90.2[%];

raportul calcar:argila =3:1

granulometriile pentru calcar si argila sunt urmatoarele:

Tabelul 1.1

Calcar

2

Clasa

granulometrica

<

2

2-4

4 6 69 912 1216

>

16

%

gravimetrice

3 10 20 29 23 12 3

Tabelul 1.2

Argila

6

Clasa

granulometrica

<0.5

0.51

1-

2.5

2.54 49 914

>

14

%

gravimetrice

5 9 16 22 24 17 7

Capitolul II

MEMORIU J USTIFICATIV

Generalitaati

Dimensiunile si granulozitatea materialelor solide

fragmentate, denumite in continuare materiale granulare au o

influenta hotaratoare asupra comportarii lor in procesele

tehnologice ale industriei silicatilor si a materialelor minerale,

nemetalice de constructii.

Prin maruntire se urmareste modificarea dimensiunilor si

granulozitatii materialelor ,astfel ca operatiile urmatoare ale

procesului tehnologic precum si transformarile fizice si sau

chimice sa se produca in conditii optime.

Maruntirea materialelor granulare se realizeaza prin

separarea mecanica a unei grupe de molecule de altele, cu

ajutorul unor forte exterioare.Ruptura corpului se produce cind

solicitarea locala de intindere intrece coeziunea moleculara in

acest loc.

Randamentele maruntirii

Rezistenta de rupere la intindere a corpurilor omogene si

izotrope poate fi evaluate cu ajutorul relatiei:

t

=

unde:

t

-este rezistenta de rupere la intindere pentru corpuri

omogene si izotrope cuprinsa intre 10

4

si 10

5

daN/cm

2

E - modulul de elasticitate, cuprins intre 10

5

si 10

6

daN/cm

2

s

- energia specifica superficiala, ~10

3

erg/cm

2

r

0

- raza de actiune a rezultantei fortelor moleculare cuprinsa

intre 5*10

-8

si 10

-7

cm.

In functie de cantitatea de energie se pot deosebii urmatoarele

trei randamente:

Randamentul teoretic de maruntire

=

unde:

s

-este energia superficiala specifica ;

S cresterea suprafetei materialului granular produsa prin

operatia de maruntire;

E energia consumata de masina de maruntire.

Randamentul fizic al maruntirii

In acest caz se ia in consideratie energia specifica

f

preluata

de granula pana la producerea rupturii.

Randamentul fizic se exprima prin relatia:

f

=

Caldura produsa in timpul deformarii corpului poate prezenta, in

unele cazuri, inconveniente tehnologice.

Randamentul tehnic al maruntirii

Valoarea acestui randament este data de relatia:

r

=

In care

r

reprezinta energia specifica de maruntire care poate

fi determinate experimental.Rezistenta la rupere reala este de

100 pana la 1000 de ori mai mica decat

t

, deoarece

materialele granulare tehnice sunt eterogene si de multe ori

anizotrope. Ele cuprind totodata microfisuri asupra carora se

concentreaza solicitarile. Cu cat este mai mica granula cu atat

mai mic va fi numarul de microfisuri si defecte structurale si

astfel se observa ca pe masura inaintarii procesului de

maruntire a materialului creste si rezistenta lui la maruntire.

Pentru determinarea energiei tehnice necesare maruntirii,

s-au enuntat diferite ipoteze denumite legi de maruntire.

Prima exprimare matematica a unei ipoteze pentru

determinarea energiei consummate in operatiile de maruntire, a

fost comunicata de Rittinger, in anul 1867. Potrivit acestei

ipoteze, energia necesara este proportionala cu suprafata

creata prin maruntire

E

R

= * S = C

R

* D

2

In anul 1874, V.L.Kirpiciev si in anul 1885 F.Kick au emis

ipoteza ca energia de maruntire corespunde valorii necesare

pentru deformarea corpului pana la limita de rupere sub

actiunea fortelor exterioare:

E

K

= C

K

*D

3

In anul 1952 F.C. Bond a publicat asa numita teorie a treia

de maruntire care se situeaza intre ipoteza suprafetelor si cea a

volumelor.

Din punct de vedere fizic, aceasta teorie presupune ca

energia transmisa corpului de maruntit printr-un efort de

compresiune si /sau de forfecare, se repartizeaza la inceput in

masa sa si este, in consecinta, proportionala cu D

3

;odata cu

apariatia de fisuri in suprafata, energia transmisa corpului se

concentreaza pe suprafetele fisurilor, devenind atunci

proportionala cu D

2

.

Teoria a treia a lui Bond se exprima prin relatia :

E

B

= C

B

* D

2.5

sau raportata la o tona de material maruntit de la D

80

initial al

materialului granular la d

80

la iesirea din masina de maruntire

cu relatia:

E

B

= K

B

[kWh/t.s].

Prin d

80

respectiv D

80

se exprima dimensiunile in microni ale

ochiurilor sitei la care corespund trecerii de 80% ale

materialului.

K

B

- indice energetic de maruntire reprezinta energia

necesara pentru maruntirea unei tone scurte dintr-un material

de la dimensiunea infinit de mare la 80% trecere prin sita cu

ochiuri de 100m.

Clasificarea masinilor de maruntire

Masinile de maruntire pot fi clasificate dupa mai multe criterii si

anume:

- domeniul de maruntire

- principiul de functionare;

- natura procedeului tehnologic.

In functie de domeniul de maruntire masinile de maruntire se

impart in general in 4 grupe:

a) concasoare: produsul 5 mm;

b) granulatoare si mori intermediare: produsul 0.5 mm

5mm;

c) mori fine: produsul 5m -500m;

d) mori foarte fine: produsul 5m.

Dupa principiul de functionare masinile de maruntire se impart

in doua grupe mari:

I .masini cu actiunea principala de strivire:

A - concasoare cu falci;

- concasoare cu con sau giratoare;

- conacsoare cu melc;

- concasoare si mori cu cilindrii;

B - granulatoare si mori cu corpuri rostogolitoare:

- colerganguri;

- mori centrifuge cu bile;

- mori pendulare;

- mori cu inel vertical si valturi;

- mori cu disc orizontal si valturi;

- mori cu inel orizontal si bile;

C - mori cu pietre.

II.masini cu actiunea principala de lovire:

A - concasoare si mori cu ciocane

- concasoare si mori cu impact

- dezintegratoare

- mori cu jet

B -mori cu tambur rotativ cu corpuri de macinare libere

(bile,cuburi, vergele etc.)

-morile vibratoare cu corpuri de macinare libere

Maruntirea materialelor in mori cu bile cu tambur rotativ

se realizeaza prin efectul combinat de lovire si de frecare a

unor corpuri de macinare libere.

Moara cu tambur rotativ

Morile cu tambur rotativ cunoscute sub denumirea generala

de mori cu bile sunt destinate macinarii in domeniul fin si

ultrafin a materialelor moi cu duritate medie, dure si casante.Se

compun in esenta dintr-un tambur cilindric sau uneori clindro-

conic, care se roteste in jurul axului sau orizontal. Corpurile de

macinare impreuna cu materialul de maruntit ocupa intre 20 si

40% din volumul util al morilor cu tambur.

Morile cu tambur rotativ prezinta urmatoarele avantaje in

expluatare:

- posibilitatea de a macina fin materiale avand aptitudini la

macinare foarte diferite;

- obtinerea unor productivitati ridicate, depasind 200t/h, la finete

inaintata de maruntire, caracterizate de exemplu printr-un

reziduu de 10% pe sita de 0.090 mm;

- reglarea usoara a finetei de macinare a produsului;

- mentinerea productivitatii la un nivel aproape constant prin

completarea si reclasarea periodica a corpurilor de macinare;

-siguranta in expluatare (fiabilitate) ridicata grad de

functionare extensive 7500-7800 ore/an.

Dezavantajele sunt urmatoarele :

-consumuri specifice de energie si de metal importante, in

general intre 10 si 70kWh/t respective intre 0.5 si 1.5 kg metal/t,

in functie de aptitudinea materialului la macinare si gradului de

finete cerut si de calitatea metalelor corpurilor de macinare

intrebuintate;

-gabarit si masa constructiva specifica mari cost ridicat al

investitiei;

-zgomot puternic in timpul functionarii.

Clasificarea morilor cu bile cu tambur rotativ

Dupa raportul L/D morile se impart in:

a) mori tubulare cu bile 2<L/<7,

b) mori cu bile 0.5<L/D<2,

c) mori Aerofall si mori Hadsel 0.2 <L/D<0.5

dupa procedeul tehnologic

a) mori pentru macinare umeda (>30%H2O),

b) mori uscatoare pentru macinare semiumeda (<15%H2O),

c) mori pentru macinare uscata (<1%H2O)

dupa modul de evacuare a produsului macinat din moara

a) mori cu evacuare axiala prin fusul morii

b) mori cu evacuare periferica la capatul morii

c) mori cu evacuare periferica in treimea mijlocie a lungimii

cu alimentare prin ambele capete ale morii

dupa procedeul de maruntire

a) procedeul discontinuu cand sarja de material este introdusa

in moara si macinata pana ajunge la finetea dorita. Se foloseste

pentru debite mici de ordinul sutelor de kg/h;

b) procedeul continuu in circuit deschis, la care materialul

trece o singura data prin moara.Macinarea poate fi pe cale

uscata sau pe cale umeda .Se foloseste in general pentru

debite de ordinul zecilor de t/h ;

c) procedeul continuu in circuit inchis, cu recirculatia unei parti

din material, care a trecut prin moara, insa a ramas insuficient

maruntit.Aceste mori sunt intotdeauna urmate de un clasor,

care separa produsul morii in doua fractii:una grosiera care

este reintrodusa in moara si una fina care reprezinta produsul

finit.Se foloseste pentru debite pana la 200-300 t/h.

Morile, functionand in circuit inchis, pot fi cu evacuare

pneumatica si transportul pneumatic al materialului de la moara

la clasor sau cu evacuare prin curgere si transportul mecanic,

prin elevator cu cupe la clasor.Uneori se combina aceste doua

metode la ansamblul mori- uscatoare.

Macinarea clincherului in mori cu bile

Operatia de macinare presupune un mare consum de

energie. Morile cu bile sunt agregate de randament scazut (5-

10%), el fiind cu atat mic cu cat finetea de macinare este mai

mare. In acest caz se are in vedere posibilitatea de marire a

productivitatii luandu-se in considerare mai multi factori:

-parametrii constructivi si functionali ai morii;

-parametrii de alimentare a materialelor supuse macinarii;

-automatizarea instalatiei.

Productivitatea morilor cu bile creste odata cu dimensiunile

lor, decat cu puterea consumata, rezultand astfel ca la acelasi

consum de energie, pentru aceeasi suprafata specifica a

cimentului, este macinata o calitate de material care e cu atat

mai mare cu cat morile sunt mai mari.

Aceasta operatie este una dintre cele mai importante din fluxul

tehnologic de obtinere a cimentului portland deoarece odata cu

clincherul sunt macinate si gipsul si eventual alte adaosuri

realizandu-se astfel si o omogenizare a acestora. Macinarea la

parametrii convenabili de suprafata specifica si spectru

granulometric determina calitatea ridicata a cimentului

Capitolul III

DIMENSIONAREA TEHNOLOGICA A MORII TUBULARE CU

BILE

3.1 Caracterizarea granulometrica a materiilor prime

(calcar + argila)

Aspecte teoretice

Caracterizarea granulometrica a amestecului se face

prin analiza granulometrica (bazata pe operatia de clasare

volumetrica sau gravimetrica ) sau pe baza unor functii

teoretice de repartitie granulometrica.

Distributia granulometrica reprezinta unul din factorii

importanti ce determina in tehnologia cimentului, ceramicii si

refractarelor, indicii de calitate ai semifabricatelor si produselor

finale.

De obicei, in practica industriala caracterizarea cantitativa a

unui amestec polidispers din punct de vedere granulometric se

face prin valorile reziduurilor pe una, eventual doua site sau/si

prin valoarea suprafetei specifice. In anumite cazuri, cantitatea

de informatii este suficienta - pe baza acestei metodologii. In

acelasi timp, in cele mai multe cazuri, acest mod simplu de

abordare nu poate furniza, calitativ si cantitativ, informatia

necesara unei procesari optimale a materiilor prime.

Repercusiunea negativa se poate resimti - in cazul unui proces

tehnologic tip - in operatii de:maruntire-macinare, omogenizare,

transfer termic in strat filtrant, fluidizat sau suspensie, presare.

Clasarea (volumetrica sau gravimetrica) poate avea ca scop:

-separarea granulelor care depasesc o limita superioara sau

care nu ating o marime limita (superioara sau inferioara);

-separarea in mai multe fractii granulometrice pentru

determinarea suprafetei specifice a materialului granular.

Distributia granulometrica a dispersiilor granulare se

determina, in functie de marimea particulelor, cu ajutorul

urmatoarelor metode de analiza:

-cernerea uscata sau umeda;

-separarea pneumatica in camp gravitational si in camp

centrifugal;

-levigarea;

-sedimentarea in camp gravitational si camp centrifugal;

-determinarea la microscopul optic a ponderii diferitelor

particule, dupa dimensiuni;

-dispersia unui fascicol laser.

Din efectuarea multor analize granulometrice a rezultat ca

distributia marimii particulelor urmeaza destul de exact o lege

simpla, denumita legea distributiei granulometrice. In acest caz

se indica totalitatea particulelor mai mici sau mai mari decat

ochiul sitei, spre deosebire de exprimarea diferentiala care da

numai marimea unei fractiuni granulometrice dintre doua site

consecutive.

Una din relatiile matematice cele mai mult folosite pentru

determinarea distributiei granulometrice cumulative a

dispersiilor grosiere este legea Rosin-Rammler-

Sperling (cunoscuta ca legea R.R.S.):

[%]

(3.1)

unde R

x

= procentul granulelor mai mari decat x (reziduu

cumulativ);

x = dimensiunea granulelor (marimea ochiului sitei), in mm

sau m;

n = parametru granulometric (indice de uniformitate);

x = dimensiunea (diametrul) caracteristica a particulelor (indica

gradul de finete a dispersiei).

Cand x = x R

x

=36.8%

Legea RRS poate fi reprezentata grafic in diagrama Bennet.

Prin logaritmare dubla a ecuatiei (3.1) se obtine relatia liniara:

(3.2)

Suprafata specifica a unei dispersii se poate calcula cu relatia:

[m

2

/Kg]

(3.3)

unde:

= densitatea materialului [Kg/m

3

];

R

i

= cantitatea de particule intre doua site consecutive, [%];

x

mi

= dimensiunea medie a particulelor unei clase

granulometrice, [m] (x

mi

= (x

i

+ x

i+1

)/2)

Stabilirea curbei de distributie granulometrica

Tabelul 1. Distributiile granulometrice ale materiilor

prime

Nrc

rt

Tip de

materi

al

Distributie granulometrica

1. Argila

6

clasa gra-

nulometri

ca

<

0.

5

0.5

1

1 2

.5

2.5

4

4 9 914

>

14

% grav. 5 9 16 22 24 17 7

x

i[mm]

0.

5

0.75 1.75 3.25 6.5 11.5 14

Rx

i[%]

95 86 70 48 24 7 0

2. Calcar

2

clasa gra-

nulometri

ca

<

2

2 4 4 6 6 9 9 1

2

121

6

>1

6

% grav. 3 10 20 29 23 12 3

x

i[mm]

2 3 5 7.5 10.5 14 16

Rx

i[%]

97 87 67 38 15 3 0

1.Metoda analitica

Ecuatia (3.2) arata o dependenta liniara intre ln(ln 100/R

x

) si

ln x, deci ecuatia (3.2) se poate scrie :

(3.4)

unde s-a notat Y = ln(ln 100/R

x

); X = ln x, a = n si b = - n

.

ln x .

Determinarea constantelor a si b se face pe baza datelor

experimentale (masuratorilor de distributie).

Relatiile de calcul pentru determinarea constantelor a si b, sunt

:

(3.5)

in care N reprezinta numarul de date (masuratori)

experimentale.

Se completeaza tabelele corespunzatoare fiecarei distributii

urmand apoi calcularea constantelora si b.

Tabel 2. Sumele corespunzatoare calculului

constantelor a si b (cazul argilei)

Nr. x

i

X

i

= ln x

i

X

2

i

R

xi

Y

i

=lnln100/R

xi

Y

i

.

X

i

1. 0.5 -0.693 0.480 95 -2.970 2.058

2. 0.75 -0.287 0.082 86 -1.891 0.542

3. 1.75 0.559 0.312 70 -1.030 -0.575

4. 3.25 1.178 1.387 48 -0.309 -0.364

5. 6.5 1.871 3.500 24 0.355 0.664

6. 11.5 2.442 5.963 7 0.978 2.388

7. 14 2.639 6.964 0 - -

/ 7.709 18.684 / -4.867 4.713

Obtinerea sistemului:

a7.709 + b7 = -4.867

a18.688 + b7.709 = 4.713

Dupa rezolvarea sistemului se obtine:

a = 0.987 n = 0.987

b = -1.781 x = 6.07mm

D

80

= 9.815 mm

Tabel 3. Sumele corespunzatoare calculului

constantelor a si b (cazul calcarului)

Nr. x

i

X

i

= ln x

i

X

2

i

R

xi

Y

i

=lnln100/R

xi

Y

i

.

X

i

1. 2 0.693 0.480 97 -3.491 -2.419

2. 3 1.098 1.205 87 -1.971 -2.164

3. 5 1.609 2.588 67 -0.915 -1.472

4. 7.5 2.014 4.056 38 -0.032 -0.064

5. 10.5 2.351 5.522 15 0.640 1.504

6. 14 2.63 6.916 3 1.254 3.298

7. 16 2.772 7.685 0 - -

/ 13.167 28.452 / -4.519 -1.317

Obtinerea sistemului:

13.167a + 7b = -4.519

28.452a + 13.167 b= -1.317

Dupa rezolvarea sistemului se obtine:

a = 1.949 n = 1.949

b = -4.3115 x = 9.1348mm

D

80

= 11.682 mm

2.Metoda grafica

Datele experimentale se reprezinta grafic (sub forma de

puncte), in diagrama Bennet determinandu-se astfel din

diagrama n si x; unde n reprezinta panta dreptei Y = a

.

X + b.

Calculul parametrului n:

-cazul argilei: n= 0.9877

-cazul calcarului: n= 1.949

Tabel 4.Valorile parametrilor obtinute prin ambele metode

de calcul

Parametru

Metoda

x

[mm]

D

80

[mm]

analitica argila 6.075 9.8746

calcar 9.1348 11.682

grafica argila 3.5 4.5

calcar 7.5 9.5

Faina bruta:

Se stie R

90

ln ln =n ln90- n lnx x=33.92 mm

1 ) lnln = n lnx-n lnx

2) lnln = n lnd

80

n lnx

1) - 2) d

80

= 48.75 m

3.2 Stabilirea diametrului si lungimii morii, a turatiei si a

puterii de antrenare.

Calculul puterii se realizeaza cu urmatoarea relatie:

N=PE

B

=CG

[kW]

(3.6)

Unde:

N=puterea, [kW];

P=productivitatea, [t/h];

C=coeficient de putere ce depinde de gradul de umplere al morii

si de natura bilelor;

G=greutatea totala a corpurilor de maruntire, [kN];

D=diametrul interior, [m];

E

B

=energia specifica de maruntire dupa Bond, [kWh/t].

Calculul energiei specifice medii,

= P

calcar

E

B calcar

+ P

argila

E

B

argila

(

3.7)

unde:

P

calcar

, P

argila

=fractiile gravimetrice a materialelor calcar,respectiv

argila

P

calcar

=0.75

P

argila

=0.25

E

B calcar

=k

Bcalcar

(

) [kWh/t

scurta

] (

3.8)

unde: k

Bcalcar

=11,31 kWh/t

scurta

d

80

=48.75 m

D

80

calc=11682 m

E

B calcar

= 15.15

kWh/t

scurta

E

B argila

=k

Bargila

( )

[kWh/t

scurta

] (

3.9)

unde: k

Bargila

=7,1 kWh/t

scurta

d

80

=48.75m

D

80

arg=9874 m

E

B arg

= 13.72kWh/t

scurta

Calculul lui k:

k=f

1

f

2

f

3

f

4

f

5

f

6

(3.10)

unde:

f

1

=factor de corectie pentru macinarea in circuit inchis (f

1

=1.3);

f

2

=factor de corectie in circuit deschis (f

2

=1);

f

3

=factor de corectie pentru mori cu diametrul diferit de 2.45 m;

f

4

=factor de corectie pentru macinarea foarte fina;

f

5

=factor de corectie ce tine cont ca o parte din material poate

iesii din moara nemacinat (f

5

=1);

f

6

=factor ce face transformarea din t

scurta

in t (f

6

=1.1)

Se considera:

f

3

=(2.45/D)

0.2

f

4

= unde:d=x

faina=39.25 m f

4

=1,1

k=1.544D

-0,2

Calculul energiei specifice de maruntire, E

B

:

E

B

= k

(3.11)

E

B

= 21.18 D

-0,2

kWh/t=18.17kWh/t

Calculul lui G

G=

L

a

[kN]

(3.12)

unde:

=gradul de umplere;

a

=densitatea aparenta a bilelor, [kN/m

3

]

L=lungimea morii, [m].

Se alege raportul L/D= 5 L=5D

a

=(1-

)

(3.13)

unde: =porozitatea (=0.4);

=greutatea specifica (=76kN/m

3

);

a

=44.4 [KN/m

3

]

G = 13.6D

3

kN

In urma calculelor: D=2.14mL=2.78 m

G= 1332 kN

E

B

= 18.17 kWh/t

N= 1969 kW

Calculul puterii motorului , N

m

N

m

=N/

R

T

[kW]

(3.14)

in care:

R

=randamentul reductorului

T

=randamentul de transmisie

R

= 0.96

T

= 0.89

N

m

=2305 kW

Calculul turatiei, n:

n = =

15.38 [rot/min]

(3.15)

Calculul turatiei critice, n

cr

n

cr

= = 20.14

[rot/min]

(3.16)

Calculul turatiei relative,

= 76.

%

(3.17)

Tabel 5. Centralizarea marimilor

intrate

a P, [t/h] 106

C, [%] 59

d

80

,[ ] 48.75

D

80calcar

,[ ] 11682

D

80argila

,

[

]

9874

, [%]

40

0.4

, [kN/m

3

] 76

R

,[%]

0.96

T,

[

%]

0.89

Tabel 6. Centralizarea marimilor calculate

a D, [m] 2.14

L, [m] 2.78

E

B

, [kWh/t] 18.17

G, [kN] 1332

N, [kW] 1969

N

m

, [kW] 2305

n , [rot/min] 15.38

n

cr

, [rot/min] 20.14

,[%] 76

3.3 Alegerea blindajului si calculul dimensiunii corpurilor

de macinare.

Placile de blindaj

Placile de blindaj au rol in protejarea corpului morii de uzura

suprafetelor de lucru, provocata de corpurile triturnate si de

materialul de macinat.

Forma geometrica a suprafetelor active ale placilor de

blindaj influenteaza considerabil procesul de maruntire in

morile cu bile. Aceasta se datoreste coeficientului de frecare

dintre suprafata blindajului si umplutura morii care contibuie la

asigurarea inaltimii optime de ridicare a incarcaturii in tambur.

Pentru a asigura ridicarea incarcaturii in vederea obtinerii unui

unghi de desprindere de aproximativ 55 este necesar ca,

coeficientul de frecare intre suprafata neteda a blindajului si

incarcatura sa fie de cel putin 0.663.

Daca se inlocuieste blindajul neted printr-un blindaj in trepte

reletia intre incarcatura si blindaj se va caracteriza printr-un

coeficient de adeziune.Unghiul optim de inclinare al treptei

blindajului este unghiul care asigura egalitatea intre

coeficientul de adeziune bile blindaj si bile material .

Se pot folosi blindaje cu suprafete ondulate, cu suprafete

striate sau cu proeminente pentru a mari coeficientul de

aderenta intre suprafata de lucru a blindajului si incarcatura

morii. Pentru repartizarea corpurilor de macinare pe lungimea

morii dupa marimile lor se folosesc captuseli sortatoare

conice.Acest blindaj da rezultate bune numai pentru material

cu granulatia sub 10 mm.

Placile de blindaj se confectioneaza de obicei din otel turnat,

nu se recomanda folosirea placilor din otel manganos

austenitic (12-16 % Mn)

Se alege otel rezistent la uzura conform STAS 11513-88

Obiect si domeniu de aplicare

Prezentul standard se refera la oteluti inoxidabile turnate in

piese, utilizate la temperatura ambianta sau la temperaturi de

maxim 300 C in industria chimica, alimentara, energetica,

constructii navale, constructii mecanice.

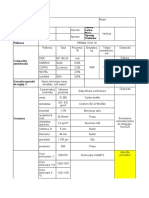

Tabel 5. Compozitia chimica

Marca

otelului

C Si Mn P

max

S

max

Cr

max

Ni

max

Cu

max

35 Mn 16 0.32

0.40

0.17

0.37

1.40

1.80

0.035 0.035 0.30 0.30 0.30

Tabel 6. Abateri limita fata de compozitia chimica pe otel

lichid

Element Abateri limita

Carbon 0.02

Mangan 0.05

Siliciu 0.02

Caracteristici mecanicesi tehnologice ale oteltrilor

Tabel 7. Valorile caracteristicilor mecanice

Marca

otelului

Diametrul

probei

de

tratament

termic

[mm]

Tratament

termic

Rezistenta

la

rupere,

Rm

N/mm

2

min

Limita

de

curgere

Rp

0.2

N/mm

2

min

Alungirea

la rupere,

A5

%

min

Gatuirea

Z

%

min

Rezilienta

j/cm

2

min

25 N 629 360 13 - -

16 C+R 740 510 12 - 59

N normalizare; C calire; R revenire

Tabel 9. Temperaturi de recoacere si duritatea HB maxima

dupa deformarea plastica

Marca otel Temperatura de

recoacere

Duritatea HB

max

35Mn16 650700 229

Calculul ariei blindajului

A

b

= DL +

2D

2

/4 [m

2

]

(3.17)

A

b

= 25.868 m

2

S-a ales: lungimea placii de blindaj, L=1m

atimea placii de blindaj, l=0.8m

Aria unei placi de blindaj: A

pb

= 0.56 m

2

Nr.placi = A

b

/

A

pb

(3.18)

Nr.placi = 46.192

Calculul corpurilor de macinare (bile mici din otel)

d

max

= [mm]

(3.19)

unde:

A

80

dimensiunea materialului de alimentare, caracterizat

prin dimensiunea ochiului sitei prin care trece 80% din

material;

K parametru egal cu 335 pentru macinare uscata in

circuit deschis sau inchis;

K

Bm

indice energetic, raportat la tone metrice;

densitatea materialului supus marunutirii, [g/cm

3

];

turatia relativa, [%];

D diametrul util al morii, [m].

=76 %

A

80

= 0.25D

80argila

+ 0.75 D

80calcar

A

80

= 11 229

K

Bm

= 1.1(0.25K

Bargila

+ 0.75K

Bcalcar

)

K

Bm

= 11.531 kWh/t

D = 2.14m ; = 2.575g/cm

3

d

max

91mm

S

b

=25.87

n

placa

=32.337

Capitolul IV

ALEGEREA SI DIMENSIONAREA UTILAJ ELOR ANEXA DIN

SECTIA DE MACINARE

Utilajele tehnologice de baza din sectia de macinare sunt:

-separator pneumatic

-buncar de alimentare

-banda transportoare scurta

-dozatorul celular rotativ

-rigola pneumatica

-elevator cu cupe

-electrofiltru

1.Separatorul pneumatic dinamic cu disc de imprastiere

Separatorul pneumatic cu disc de imprastiere este folosit in

industria silicatilor si se poate clasifica in :

-cu ventilatorul principal de circulatie a aerului amplasat in

interiorul separatorului

-cu ventiloatorul principal de circulatie a aerului amplasat in

exteriorul separatorului.

Se alege separator pneumatic centrifugal cu disc de

imprastiere si ventilator principal amplasat in exterior.

Materialul de clasat este introdus in separator prin conducta de

alimentare 1 si cade pe discul de imprastiere 2, antrenat de un

motor electric cu viteza reglabila.Deasupra discului de

imprastiere sunt fixate paletele de reglare 3.Particulele fine sunt

antrenate de curentul de aer ascendent produs de ventilatorul

principal exterior 5 ;viteza curentului de aer este influentata de

pozitia si viteza periferica a paletelor ventilatorului de franare

3.Particulele mai mari cad pe suprafetele deflectoare 4 si se

intalnesc cu curentul de aer recirculat, care antreneaza in

miscarea sa ascendenta particulele mai fine.Curentul de aer

incarcat cu particule solide fine trece prin cicloanele 6 unde cea

mai mare parte a particulelor solide se separa de curentul de

aer si cad in rigola pneumatica sau transportorul elicoidal

7.Particulele mari neantrenate de curentul de aer cad in palnia

8 de unde sunt readuse in moara.

Reglarea finetei de separare se poate realiza prin modificarea

turatiei paletelor ventilatorului de franare prin deplasarea lor

radiala sau prin rotirea lor pe plan orizontal in jurul axului lor

vertical precum si prin reglarea debitului curentului principal de

aer.

Se poate introduce aer rece sau aer incalzit prin racordul A

pentru racirea sau pentru uscarea materialelor in timpul

separarii.Excesul de aer se evacueaza prin racordul B in

atmosfera prin intermediul unui filtru.

Productivitatea P=125 t/h

R

90

= 11.5 separator tip numarul 28

Tab. 1 Caracteristicile separatorului pneumatic dinamic cu

disc de imprastiere

Ti

p

Nr

.

Diametr

ul

caracteri

stic

D [mm]

Forta

motric

a

neces

ara

[kW]

Puterea

motorului

separator

ului

[kW]

Puterea

motoruluiventilat

orului

[kW]

Ma

sa

tota

la

[t]

Capacita

tea la

finetea

de

2800cm

2

/g dupa

Blaine

28 3200 75kW 48kW 75kW 18.

2

2800

2 Buncarul de alimentare

Pentru indeplinirea functiei lor buncarele trebuie sa asigure

utilizarea integrala a volumului util si sa permita extractia

continua a meterialului continut..La golirea buncarelor pot

aparea dificultati care provin atat din comportarea materialelor

granulare cat si din constructia partii inferioare de evacuare.

Modul de golire a buncarului este influentat in mod hotarator de

dimensiunea orificiului de evacurae.

Pentru intocmirea unui bilant de materiale se fac urmatoarele

notatii :

A debitul de material cu care se alimenteaza clasorul [t/h] ;

F- debitul produsului finit obtinut din clasor [t/h] ;

G- debitul de material refuzat de clasor [t/h] ;

a- supragranulatia din A ;

b-subgranulatia din A ;

f- subgranulatia din g;

g- supragranulatia din F;

- randamentul clasorului;

A=G+F

(4.1)

F= [t/h] G=

[t/h] (4.2)

A=P=125 t/h

se allege: f=0.4

g=0.07

a=0.45

b=1-a = 0.55

F=32.71 t/h ; G=33.79 t/h ; A=125 t/h

Capacitatea buncarelor

Q

c

=0.75*F [t/h]

Q

c

= Q

c

(1+U

calca

r %) Q

a

=

Q

a

(1+U

argila

%)

(4.3)

Se alege U

calca

r = 5%

U

argila

= 6%

Q

c

=93.75 t/h Q

a

= 31.25 t/h

Q

c

= 98.437 t/h Q

a

= 33.125 t/h

Dimensionarea buncarelor

Timpul de tampon =48h

M

c

= * Q

c

[t] M

a

= *

Q

a

[t]

(4.4)

M

c

= 4725 t M

a

= 1590 t

Vb

c

= M

c

/

c

[ m

3

]

Vb

a

=

M

a

/

a

[m

3

]

(4.5)

Vb

c

= 1756.5 m

3

Vb

a

= 591 m

3

h

con

= 0.8*h

cilindru

[m]

V

c

= h

cil

D

2

/4 +h

con

*D

2

/3 D =23.65 V

a

= h

cil

D

2

/4

+h

con

*D

2

/3 D = 4 m (4.6)

V

con calcar

=292m

3

h

con calcar

=11.825

V

con argila

=98.44m

3

h

con argila

=6.86

3 Transportorul cu banda

Transportoarele cu banda flexibila continua, se utilizeaza

pentru transportul materialelor granulare varsate si uneori, al

sarcinilor individuale grele (saci ,lazi)

Transportoarele cu banda prezinta multiple avantaje :

constructie simpla capacitate de transport mare (pana la 20

000 t/h) ,lungime mare de transport , viteza de transport pana

la 6 m/s ,uneori chiar mai mare, inclinatii ale transportorului

pana la 30

0

fata de orizontala pentru benzi din cauciuc cu

suprafata neteda, si pana la 60

0

pentru benzi din cauciuc cu

nervuri. Temperatura materialului de transportat poate fi

cuprinsa intre 230-400

0

K

Determinarea productivitatii transportoarelor cu banda si a

latimii benzii

Capacitatea maxima de transport a unui transportor cu banda

de cauciuc este data de relatia :

Q = K

* K *v*

m

*(0.009B- 0.5)

2

[t/h] in

care: (4.7)

K

coeficient care tine seama de unghiul de inclinatie al celui

mai inclinat traseu al ramurii purtatoare de material a benzii de

transport

K- coeficient care tine seama de forma sectiunii transversale a

ramurii purtatoare de material a benzii de transport

m

- densitatea medie a materialului de transportat [t/m

2

] ;

B latimea benzii de transport [m] ;

v- viteza de deplasare a benzii de transport [m/s] ;

B = 111

[mm]

(4.8)

Se alege transportor cu banda plata

K=2

= 0 K

= 1

V

c

= 2 m/s B

c

= 390 mm

V

a

= 2.5 m/s B

a

=254 mm

Puterea transportorului cu banda

N= [kw]

(4.9)

v- viteza de transport [m/s] ;

f- coeficient de frecare a lagarelor se alege intre 0.015

0.030 ;

Q debit de transportat [t/h] ;

H iinaltimea [m] ;

C coeficient ce depinde de lungimea de transport pentru

distanta de 20 m. C = 3.3

G

m

- masa rolelor si a benzilor 100 -200 Kg/m;

L lungimea de transport [m] 20 m

Nc = 4.6 kw ; Na = 3 kw

4. Dozatorul celular rotativ

Acest dozator este intrebuintat pe sacara larga in industria

silicatilor pentru dozare de ciment, var, ipsos, mase ceramice,

carbuni, pentru evacuarea prafului din cicloane , instalatii de

transport pneumatic, de desprafuire.

Dozatorul celular rotativ se compune dintr-un corp cilindric din

fonta care este montat la gura de iesire a buncarului . Lateral

se gasesc doua capace prevazute cu lagare care se roteste un

ax care sunt fixate 2-3 palete, care impart cilindrul in

celule.Pentru a marii reziztenta la uzura, corpul si capacele

aparatului sunt blindate cu materiale rezistente la uzura.

La rotirea tamburului, materialele intra din buncar in celule si

se deplaseaza impreuna cu acestea descarcandu-se in palnia

de avecuare.

Debitul dozatorului celular rotativ se poate determina cu

ajutorul relatiei :

Q =

V*i*n*60**

m

[t/h]

(4.10)

V-volumul unei celule [m

3

]

i numarul celulelor tamburului ;

n turatia tamburului [rot/min] ;

coeficient de umplere;

m

densitatea in gramada a materialului [t/m

3

];

n = (65- 70)% *n

crt

[rot/min]

n

crt

= 23.66 rot/min n = 16.08 rot/min

= 0.5

m

= 2820 kg/m

3

V

c

= 9.2 m

3

V

a

= 3.1 m

3

5 Rigola pneumatica

Rigola pneumatica este formata dintr-un canal despartit pe

toata lungimea lui, printr-o placa poroasa in raportul H

1

/H

2

= 2.

Rigola este formata din tronsoane de cca. 2 m lungime

asamblate prin suruburi si montate cu o inclinatie de 4 10 %

fata de orizontala.Inclinatia este cu atat mai mare cu cat sunt

mai mari particulele de material si debitele curente.Materialul

curge in lungul placii poroase, fiind in permanenta mentinut in

stare fluidizata de aerul suflat in spatiul inferior si care strabate

placa poroasa si stratul pulverulent de material.Aerul uscat este

suflat de unul sau mai multe ventilatoare cu suprapresiunea de

2.5 5 kN/m

2

.

Avantajele rigolei pneumatice sunt urmatoarele :constructie

simpla, investitii reduse, intretinere usoara din lipsa de piese in

miscare, consum specific redus de energie electrica, gabarit

mic, functionare fara emisie de praf.

Tab.2 Caracteristicile rigolei pneumatice

G

t/h

L

[m]

B

[mm]

h

1

h

2

aer

[m

3

/h]

Presiunea

ventilatorului

[kN/m

2

]

Puterea

motorului

ventilatorului

[kw]

90 20 250 200 70 600 2.6 1.7

6. Elevatorul cu cupe

Pentru transportul pe verticala sau sub un unghi mare de

inclinare fata de orizontala a materialelor granulare varsate, se

intrebuinteaza elevatoarele cu cupe.

Pentru sarcini individuale se folosesc elevatoarele cu

leagane sau platane.

Viteza de transport are o mare influenta asupra procesului de

incarcare si mai ales de descarcare a cupelor, in functie de

raportul dintre valoarea fortei centrifuge si a celei de

gravitatie.Din acest punct de vedere se disting :

-elevatoare cu descarcare centrifugala care fac parte din

categoria elevatoarelor rapide ;

-elevatoare cu descarcare gravitationala libera care fac parte

din categoria elevatoarelor lente

-elevatoare cu descarcare gravitationala dirijata, care sunt

totodata elevatoare lente;

-elevatoare cu descarcare mixta in general din categoria

elevatoarelor rapide.

Productivitatea elevatoarelor cu cupe se determina cu ajutorul

unei relatii identica cu cea a transportorului cu cupe

basculante :

Q = 3.6*

*v*

v

* [t/h]

(4.11)

i capacitatea cupei in litrii ;

a distanta intre cupe [m] ;

v viteza de deplasare a cupelor [m/s] ;

v

densitatea in gramada a materialului varsat [t/m

3

];

coeficient de umplere a cupelor.

a= 2.5

= 0.4 0.6 se alege = 0.6

v = 0.2 0.4 m/s se alege v = 0.3 m/s

v

= * m v = 1.54 kg/m

3

= = 378 [ l]

Puterea elevatorului

N =

(1.15+k

2

*k

3

*v) [kw/h]

(4.12)

Q debitul [t/h] ;

H inaltimea la care trebuie sa ridicam [m] ;

K

2

0.35

K

3

= 1.6

V = 1.5 m/s

N = 14.9 Kw/h

7. Electrofiltrul

In procedeele mecanice de desprafuire a gazelor retinerea

particulelor solide aflate in suspensie este insotita de o pierdere

de presiune datorita rezistentelor hidraulice intalnite.Un aparat

care permite separarea prafului fin la temperaturi ridicate si cu

un grad de separare ridicat , cu o rezistenta hidraulica mica

este filtrul electric.Procedeul se bazeaza pe fenomenul ca

particulele solide in suspensie intr-un curent de gaz, pot fi

incarcate electric si separate din gaz, in timpul trecerii gazului

brut prin filtru.

O influenta sensibila asupra functionarii filtrului electric o are

valoarea conductivitatii electrice si a concentratiei particulelor in

suspensie in curentul de gaz..Conductivitatea electrica a

particulelor de praf poate fi marita prin umezirea gazului brut,

impiedicand astfel o aderenta prea puternica a particulelor

incarcate negativ pe electrodul de depunere.

Capacitatea de separare a unui filtru electric depinde foarte

mult de viteza cu care particulele de praf se deplaseaza inspre

electrodul de depunere.

Gradul de separare al unui filtru electric se calculeaza cu

relatia

= 100

(4.13)

gradul de separare a electrofiltrului ;

w viteza de separare in electrofiltru a particulelor de praf [

m/s] ;

Q debitul curentului de gaz [ m

3

/s] ;

F suprafata activa de depunere [ m

2

] ;

F=

2*n

p

*l

pf

*L

pf

(4.14)

= 99.9 %

w = 0.06-0.08 se alege w = 0.07 m/s

Q = Q

gaz

Nm

3

/kg *P kg/s Q m/s

Q

g

= 1.6- 2 Q

g

= 1.8 Nm

3

/kg

produs

Q = 225 m

3

/s

F = 2915

n

p

=121

L

pf

= 1 m

l

pf

= 1

Capitolul V

AUTOMATIZAREA INSTALATIEI

Nivelul atins de productia de ciment, un consum de ciment pe

cap de locuitor comparabil cu al tarilor dezvoltate din punct de

vedere economic, in curs de stabilizare, si un export limitat la

piete accesibile din punct de vedere al distantei de transport au

determinat limitarea dezvoltarii extensive a industriei de ciment

din Romania. Capacitatile de productie existente asigura

consumul intern, precum si disponibilitatile necesare pentru un

export eficient.

Etapa urmatoare a dezvoltarii industriei de ciment trebuie sa

vizeze modernizarea instalatiilor existente drept principal mijloc

de crestere a eficientei economice si a competitivitatii. Acestea

se refera la reducerea consumului energetic, cresterea

fiabilitatii utilajelor, cresterea productivitatii muncii,

modernizarea organizarii si conducerii productiei.

Evolutia perfectionarilor tehnice arata ca, si in industria de

ciment progresul se realizeaza pe o spirala in care solutiile

fundamentale revin in actualitate dar pe o treapta superioara.

Primele tehnologii de clincherizare au fost dezvoltate in

cuptoare pe verticaa, au urmat apoi cele dezvoltate pe

orizontala in cuptoare lungi, ca din nou sa apara tehnologia de

calcinare in instalatii pe verticala, in suspensie cu reducerea

continua a partii rotative orizontale. Este deci de asteptat ca

tehnologiile de varf ale viitorului din domeniul clincherizarii sa

se dezvolte in continuare pe verticala, in cadrul unor instalatii in

care intregul proces, inclusiv clincherizarea vor avea loc in

suspensie in instalatii statice cu reducerea consumului de

combustibil 100 t.c.c./1000 [t] clincher.

Cu tot programul realizat, in tehnologia cimentului mai exista

instalatii cu randamente reduse. Instalatiile de macinare de

pretutindeni, continua sa aiba randamente scazute.

Imbunatatirile susceptibile de aplicat se refera la reducerea

plajei granulometrice a materialului la intrarea in mori prin

pretensionarea in instalatii de sfaramare cu randamente

superioare fata de ale celor cu bile. Pe de alta parte se

urmareste imbunatatirea randamentului macinarii prin

perfectionarea instalatiilor de separare a produsului finit, astfel

particulele fine circulate sa reprezinte sub 3040% din grisul

recirculat. Pe aceasta cale se conteaza pe o reducere a

consumului de energie electrica la macinare cu 20 30 % .

Informatizarea si conducerea cu ajutorul calculatoarelor a

procesului de productie, ca rezultat al evolutiei tehnicii,

constituie o principala veriga a cresterii productivitatii muncii. In

acest scop, eforturile specialistilor se indreapta atat spre

stabilirea proceselor si asigurarea continuitatii functionarii cat si

spre eliminarea variatiilor compozitionale din materia prima prin

dotarea fabricilor cu instalatie de preomogenizare. In acelasi

timp, o implicatie a masurii mentionate, o constituie

preocuparea sustinuta pentru cresterea fiabilitatii aparatelor si

instruirea informatica, specifica a personalului.

Conducerea unui proces tehnologic complex cum este

procesul de fabricatie a cimentului nu poate fi conceputa fara a

mentine parametrii tehnologici constanti si la o anumita valoare

ceruta de proces. Aceasta functie poate fi realizata decat cu

ajutorul buclelor de reglare. Fie ca aceste bucle sunt realizate

cu regulatoare clasice cu posibilitatile lor limitate, fie ca sunt

realizate prin intermediul sistemelor de calcul complexe in care

regulatoarele clasice sunt inlocuite cu regulatoare software,

buclele de reglare nu pot fi eliminate.Principalii parametri reglati

in ordinea desfasurarii procesului tehnologic sunt:

- raportul dintre cantitatile de materii prime diferite la intrarea in

concasorul de materii prime se obtine prin stabilirea unui

raport intre turatiile benzilor de alimentare a concasorului;

- compozitia fainii la iesirea din moara se obtine prin dozarea

materiilor prime la intrare in moara

- temperatura de iesire din moara se obtine prin comanda

debitului de gaze recirculate prin moara;

- raportul gaz pacura aer combustibil la arzatorul focarului

auxiliar;

- presiunea la iesirea gazelor din focarul auxiliar;

- temperatura gazelor la intrarea in electrofiltre;

- cantitatea de faina la intrarea in schimbatorul de caldura;

- turatia cuptorului;

-debitele de aer ale ventilatoarelor racitorului gratar;

-presiunea in camera I a racitorului gratar;

- compozitia cimentului la iesirea din moara de ciment se obtine

prin comanda debitului de iesire.

Cu cat anume trebuie modificat un parametru al unui utilaj,

daca ii trebuie data de la inceput o valoare mai mare, iar apoi

aceasta sa fie redusa treptat?

In cat timp noua valoare devine stabila etc.

Cu toate acestea trebuie sa se ocupe cineva competent, iar

acel cineva este aparatul denumit regulator.

Acest aparat lucreaza de unul singur dar va trebuii sa ofere

utilizatorului posibilitatea de a verifica daca reglarea

functioneaza corespunzator. El va trebuii sa ofere utilizatorului

posibilitatea de a modifica marimea impusa ori de cate ori este

necesar, sa afseze valoarea marimii impuse, in marimi fizice

sau in poate si sa o compare cu valoarea marimii

masurate. Daca cele doua valori sunt egale inseamna ca

parametrul reglat se mentine constant la valoarea impusa.

Daca valoarea impusa se modifica, trebuie ca in cel mai scurt

timp valoarea masurata sa ia o noua valoare, egala cu cea

impusa. Regulatorul va avea deci un mod de lucru automat.

Automatul programabil este un sistem care functioneaza ca un

automat, adica executa secvente si operatii bine stabilite, in

functie de diverse conditionari care pot apare in proces.

Atributul programabil se refera la faptul ca logica de functionare

a automatului nu este fixa. Ea poate fi definita, adoptata sau

modificata de utilizator in functie de aplicatia concreta la care

este folosit echipamentul.Odata stabilita, logica de functionare

a automatului programabil este memorata de el si este legea

dupa care se lucreaza.

In privinta chimiei procesului, cercetarile se vor adancii spre

descifrarea mecanismului de intarire a cimentului, la nivel

subatomic, ceea ce ar permite descoperirea legitatilor acestui

mecanism si influentarea lui in sensul dorit, cu eforturi

energetice esentiale micsorate fata de cele necesare daca se

actioneaza pe caile clasice. O etapa ar putea-o constitui

cercetarile pentru identificarea unor noi aditivi, care indeplinind

functia unor stimulatori sa influenteze performantele cimentului

in sensul dorit.

NORME DE SECURITATE A MUNCII

Instalatiile de maruntire sunt constituite in principal din

agregate mari in continua miscare. Pentru evitarea accidentelor

este necesara respectarea riguroasa a normelor de protectie a

muncii:

- montarea utilajelor sa se faca pe fundatii solide;

- piesele in miscare sa fie prevazute cu plase protectoare din

sarma, iar de-a lungul morilor sa fie montate parapete din

profile laminate sau din lanturi;

- platformele si scarile sa fie prevazute cu balustrade;

- in timpul functionarii este interzisa circularea pe sub moara;

aceasta este permisa numai prin locurile special amenajate

avand dimensiuni de un metru latime si doi metri lungime si

acoperite cu aparatori din plasa sau din sarma;

- in timpul lucrarilor de reparatii in interiorul morii se impune

blocarea utilajului pentru a se evita rotirea accidentala; de

asemenea, se impune ventilarea corespunzatoare a incintei

morii.

Circulatia prafului din atmosfera nu trebuie sa depaseasca 150

[mg/Nm

3

]. Pentru aceasta este necesara echiparea tuturor

instalatiilor de macinare si transport cu dispozitive pentru

captarea prafului.

Deosebit de nociva pentru sanatatea oamenilor este depasirea

unui anumit nivel de intensitate a zgomotului. Se impun astfel

masuri speciale cum ar fi:

- izolarea utilajului producator de zgomot cu materiale

fonoabsorbante;

- aplicarea de placi fonoabsorbante pe peretii halelor in care

functioneaza utilajele;

- purtarea de dopuri fonoizolante pentru protejare.

Bibliografie

1. E.Beilich, D.Becherescu, M.Thaler, Cuptoare si utilaje in

industria silicatilor, vol.II, Ed. Didactica si Pedagogica,

Bucuresti, 1973;

2. O.Dumitrescu, Operatii si utilaje, Curs I;

3. I.Teoreanu, Tehnlogia liantilor, Ed. Didactica si Pedagogica,

Bucuresti, 1993;

4. O.Dumitrescu, Referat de laborator Operatii si utilaje;

5. I.Teoreanu, M.Georgescu, A.Puri, Lianti Anorganici, Ed.

Didactica si Pedagogica, Bucuresti, 1982;

6. Institutul roman de standardizare, V.Stefanescu, Culegere de

Standarde de stat romanecomentate, Oteluri, Ed. Oficiul de

Informare Documentara pentru industria constructiilor de

masini, Bucuresti, 1996 ;

7. www.norme de protectia muncii.ro

S-ar putea să vă placă și

- Proiect Tehnologia Fabricatiei de Masin-UnelteDocument28 paginiProiect Tehnologia Fabricatiei de Masin-UnelteRamiro PetreÎncă nu există evaluări

- Etica PDFDocument80 paginiEtica PDFZavturCorneliuÎncă nu există evaluări

- Oteluri SpecialeDocument58 paginiOteluri Specialelevinta1Încă nu există evaluări

- Masini de Frezat Plan-Intretinere Si ReparatiiDocument32 paginiMasini de Frezat Plan-Intretinere Si ReparatiiStefanescu MarianÎncă nu există evaluări

- Pregătirea Amestecurilor de Pulberi În Vederea Formării Semifabricatelor/produselor Prin PresareDocument41 paginiPregătirea Amestecurilor de Pulberi În Vederea Formării Semifabricatelor/produselor Prin PresareNastase EduardÎncă nu există evaluări

- Alegerea Materialelor 2Document7 paginiAlegerea Materialelor 2adict26Încă nu există evaluări

- Istoria Masinilor Unelte Si Prelucrarilor MecaniceDocument5 paginiIstoria Masinilor Unelte Si Prelucrarilor MecaniceDavid PatrickÎncă nu există evaluări

- ForjareaDocument4 paginiForjareaNico DanÎncă nu există evaluări

- Deformarea Plastică A Materialelor MetaliceDocument39 paginiDeformarea Plastică A Materialelor MetaliceDănuț BolocaÎncă nu există evaluări

- Cutit Roata.Document40 paginiCutit Roata.Crafty Seed67% (3)

- Surubul Cu BileDocument6 paginiSurubul Cu BileCostin DragosÎncă nu există evaluări

- Lucrarea 4Document9 paginiLucrarea 4Mia Mian100% (1)

- Posibilitati de Prelucrare Prin Aschiere A Suprafetelor ProfilateDocument23 paginiPosibilitati de Prelucrare Prin Aschiere A Suprafetelor Profilatemarius50centÎncă nu există evaluări

- TURNARE ProiectareDocument192 paginiTURNARE ProiectareAntonis KarageorgesÎncă nu există evaluări

- Tehnologii de Prelucrare Prin Deformare Plastica SuperficialaDocument13 paginiTehnologii de Prelucrare Prin Deformare Plastica SuperficialaIacob AndreiÎncă nu există evaluări

- Lucrarea 5 (A Si B)Document24 paginiLucrarea 5 (A Si B)Ancutza BiancaÎncă nu există evaluări

- NedenumitDocument11 paginiNedenumitadelinaÎncă nu există evaluări

- TribologiaDocument40 paginiTribologiaEduard FloreaÎncă nu există evaluări

- Placi CeramiceDocument7 paginiPlaci CeramiceElena Andrei AndrioaieÎncă nu există evaluări

- Referat Maican Utilaje Și InstalatiiDocument4 paginiReferat Maican Utilaje Și InstalatiiGalaxy SlatinaÎncă nu există evaluări

- 12 PreseDocument3 pagini12 Presekmplayerwindows7Încă nu există evaluări

- Tolerante Si Control Dimensional - Laborator - PaterDocument67 paginiTolerante Si Control Dimensional - Laborator - PaterVladulescu MihaiÎncă nu există evaluări

- CURS Tehnologii NeconventionaleDocument79 paginiCURS Tehnologii NeconventionaleDaniel-Liviu UrsÎncă nu există evaluări

- Lucrare Licenta Trefilarea Sarmelor in Filiere Cu RoleDocument26 paginiLucrare Licenta Trefilarea Sarmelor in Filiere Cu RoleAdriana MihuÎncă nu există evaluări

- Dispozitive Pentru ILDocument24 paginiDispozitive Pentru ILcrisanvasiledanÎncă nu există evaluări

- Hidroplast DornDocument1 paginăHidroplast DornvaliÎncă nu există evaluări

- Proiect Tehnologia Fabricatiei Cojocaru Denis An 4 MecatronicaDocument36 paginiProiect Tehnologia Fabricatiei Cojocaru Denis An 4 MecatronicaIonut NutzuÎncă nu există evaluări

- ExtrudareDocument5 paginiExtrudareAndrei DraguÎncă nu există evaluări

- 7 Deformarea VolumicaDocument23 pagini7 Deformarea VolumicaruxuliciphilosÎncă nu există evaluări

- Tehnologii NeconvenționaleDocument103 paginiTehnologii Neconvenționaleemil4alexeÎncă nu există evaluări

- Poluarea CosmicăDocument6 paginiPoluarea CosmicăBogdan HabalauÎncă nu există evaluări

- Utilaje de FabricatieDocument106 paginiUtilaje de FabricatieFlorin Cristea100% (1)

- Aliaje Dure Sinterizate Din Carburi MetaliceDocument2 paginiAliaje Dure Sinterizate Din Carburi Metaliceenamicul50100% (1)

- Atestat 2018Document2 paginiAtestat 2018Cosmin IulianÎncă nu există evaluări

- Prelucrari Prin Sinterzare 10Document14 paginiPrelucrari Prin Sinterzare 10Tipiste Mihai100% (1)

- Dormer PDFDocument143 paginiDormer PDFAnonymous cgDfsNÎncă nu există evaluări

- Curs Enegetica Deformare Plastica II PDFDocument21 paginiCurs Enegetica Deformare Plastica II PDFMatei AndreeaÎncă nu există evaluări

- Mecanisme V-2Document28 paginiMecanisme V-2alexandru_popan100% (1)

- Studiu de Caz 1 - Ford PintoDocument5 paginiStudiu de Caz 1 - Ford PintoMihaila AndreeaÎncă nu există evaluări

- Proc Moderne DebitareDocument24 paginiProc Moderne DebitareSIMONA MAUNAÎncă nu există evaluări

- Fisa TehDocument2 paginiFisa TehHhhhhhhÎncă nu există evaluări

- Proiect ICPDocument17 paginiProiect ICPTodescu Ghiță100% (2)

- Curs 8 - Tratamente Termice de ImbunatatireDocument11 paginiCurs 8 - Tratamente Termice de ImbunatatireVasile CurmeiÎncă nu există evaluări

- Proiect TSFFDocument13 paginiProiect TSFFEusebyoSby13100% (1)

- Ambutisare - Cursul 1Document6 paginiAmbutisare - Cursul 1Anonymous VcAlTeRMÎncă nu există evaluări

- Masini-Unelte Curs 1Document8 paginiMasini-Unelte Curs 1Marius MădăraşÎncă nu există evaluări

- Aleger MaterialuluiDocument42 paginiAleger MaterialuluiLaci PopÎncă nu există evaluări

- Metalurgia PulnerilorDocument18 paginiMetalurgia PulnerilorSpinudanÎncă nu există evaluări

- Macinare in Moara Cu BileDocument12 paginiMacinare in Moara Cu BileMadalina DucaÎncă nu există evaluări

- Utilaje Pentru MaruntireDocument5 paginiUtilaje Pentru MaruntireGheorghe MitreaÎncă nu există evaluări

- Proiectarea Uie Instalatii de MacinareDocument48 paginiProiectarea Uie Instalatii de MacinareCristina Maria OpreaÎncă nu există evaluări

- Badea Cornel-ProiectDocument31 paginiBadea Cornel-ProiectCornel BadeaÎncă nu există evaluări

- Proiect Moara Cu BileDocument40 paginiProiect Moara Cu BileAna Maria DrosuÎncă nu există evaluări

- Lia Nicoleta - ProiectDocument11 paginiLia Nicoleta - Proiectnicky_niko867131Încă nu există evaluări

- Masini Si Utilaje de ProcesDocument19 paginiMasini Si Utilaje de ProcesFlorin_1976100% (2)

- Masini de Recoltat CartofiDocument61 paginiMasini de Recoltat CartofiClaudia PavelÎncă nu există evaluări

- 3.2-11 MiiaDocument49 pagini3.2-11 Miiabog17Încă nu există evaluări

- Matritare Cu Viteze MariDocument7 paginiMatritare Cu Viteze MariRareş SpiracheÎncă nu există evaluări

- Cercetarea 2-97Document25 paginiCercetarea 2-97Marius SpînuÎncă nu există evaluări

- (2018-2019) Operatii MecaniceDocument41 pagini(2018-2019) Operatii MecaniceLuckyÎncă nu există evaluări

- Materiale InteligenteDocument1 paginăMateriale InteligenteVladut DinitaÎncă nu există evaluări

- Probleme Ale Politicii Monetare Intr-O Tara Emergenta. Cazul RomanieiDocument55 paginiProbleme Ale Politicii Monetare Intr-O Tara Emergenta. Cazul RomanieiAnca4300Încă nu există evaluări

- CehiaDocument9 paginiCehiaVladut DinitaÎncă nu există evaluări

- Dinita Vladut - Proiect Deschidere Gradinita Cu Progam PrelungitDocument19 paginiDinita Vladut - Proiect Deschidere Gradinita Cu Progam PrelungitVladut DinitaÎncă nu există evaluări

- Impactul Globalizarii in Sistemul Bancar CehDocument3 paginiImpactul Globalizarii in Sistemul Bancar CehVladut DinitaÎncă nu există evaluări

- Diagrame Binare Aplicate PDFDocument33 paginiDiagrame Binare Aplicate PDFVladut DinitaÎncă nu există evaluări

- INFLATIEDocument29 paginiINFLATIEVladut DinitaÎncă nu există evaluări

- Nanotuburi de CarbonDocument11 paginiNanotuburi de CarbonDanielaBalan100% (1)

- Turismul - o Relaţie Privilegiată Cu Dezvoltarea Durabilă: Revista de Marketing Online - Vol.1, Nr. 4Document7 paginiTurismul - o Relaţie Privilegiată Cu Dezvoltarea Durabilă: Revista de Marketing Online - Vol.1, Nr. 4Bianca PinczkerÎncă nu există evaluări

- ZentivaDocument14 paginiZentivaVladut DinitaÎncă nu există evaluări

- Strategia Dezvoltarii Durabile A Sectorului TuristicDocument9 paginiStrategia Dezvoltarii Durabile A Sectorului TuristicGeorgiana BaronceaÎncă nu există evaluări

- c1. Rolul Politicilor EconomiceDocument22 paginic1. Rolul Politicilor EconomiceVladut DinitaÎncă nu există evaluări

- Turism DurabilDocument4 paginiTurism DurabilLaura PascuÎncă nu există evaluări

- Comunicare Financiar-Bancara - Banca Comerciala RomanaDocument35 paginiComunicare Financiar-Bancara - Banca Comerciala Romanaaliqtzaserban_forever100% (1)

- Curs 2 - Analiza MacroeconomicaDocument26 paginiCurs 2 - Analiza MacroeconomicaVladut DinitaÎncă nu există evaluări

- Bac Dorin RezumatDocument15 paginiBac Dorin RezumatRodika RusuÎncă nu există evaluări

- 6995ceefe42fc2fc253bfe432047464aDocument10 pagini6995ceefe42fc2fc253bfe432047464aEma TalmaciuÎncă nu există evaluări

- Curs 8 PDFDocument26 paginiCurs 8 PDFVladut DinitaÎncă nu există evaluări

- Pag 262 268webDocument7 paginiPag 262 268webVladut DinitaÎncă nu există evaluări

- Politica in Domeniul Concurentei 2Document1 paginăPolitica in Domeniul Concurentei 2Vladut DinitaÎncă nu există evaluări

- Politica de Ocupare-2013Document87 paginiPolitica de Ocupare-2013Vladut DinitaÎncă nu există evaluări

- Analiza Macroeconomica Curs1Document5 paginiAnaliza Macroeconomica Curs1Grim MariusÎncă nu există evaluări

- POLITICA MonetaraDocument6 paginiPOLITICA MonetaraAndrei PredescuÎncă nu există evaluări

- Politica VamalaDocument2 paginiPolitica VamalaAna MariaÎncă nu există evaluări

- Proiect MacroDocument3 paginiProiect MacroVladut DinitaÎncă nu există evaluări

- CFBDocument17 paginiCFBVladut DinitaÎncă nu există evaluări

- Ungaria Preturi Pe RelatiiDocument1 paginăUngaria Preturi Pe RelatiiAndrei-Cosmin DuduÎncă nu există evaluări

- Curs Macinarea 1Document36 paginiCurs Macinarea 1Vladut DinitaÎncă nu există evaluări

- Cuptor Tunel Cu RoleDocument45 paginiCuptor Tunel Cu Rolelore23bÎncă nu există evaluări

- Curs Sortarea DesprafuireaDocument15 paginiCurs Sortarea DesprafuireaVladut DinitaÎncă nu există evaluări