Documente Academic

Documente Profesional

Documente Cultură

Memoriu Justificativ de Calcul PDF

Încărcat de

Marius MeraTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Memoriu Justificativ de Calcul PDF

Încărcat de

Marius MeraDrepturi de autor:

Formate disponibile

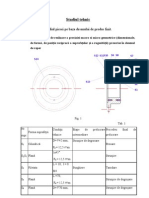

1

1 Adncimea de achiere

Adncimea de achiere t se alege n funcie de urmtorii factori: puterea ma;inii, material, forma

plcuei, raza la vrf, fragmentator de achii i calitatea plcuei.

Condiii restrictive: t > r

, unde r

reprezint raza plcuei;

t < l/2, unde l reprezint dimensiunea plcuei (tab.2.5)

t=(d

i

d) / 2 = mm

La prelucrri de finisare se consider adncimea de achiere t=0.25 mm

2. Alegerea plcuei

2.1 Calcularea unghiului de degajare optim

La prelucrarea oelurilor unghiul se alege n funcie de (deformarea materialului) rezistena la

rupere a semifabricatului

r

:

1.1 [7]

Exemplu de calcul:

OL37

= 40 daN/mm

2

= 20.4

0

OLC45

= 75 daN/mm

2

= 0.96

0

X5CrNi18-10

= 60 daN/mm

2

=7.9

0

C120

= 140 daN/mm

2

=-18.4

0

Fc150 - se alege

=0

0

2.2 Alegerea unghiului de aezare optim

Mrimea unghiului de aezare se alege in funcie de gradul de ridicare al materialului i de faza de

prelucrare.

Pentru oel:

opt

= 8

0

la degroare 1.2 [6]

opt

= 12

0

la finisare

Pentru font:

opt

= 6

0

la degroare

opt

= 10

0

la finisare

2.3 Calcularea i alegerea unghiului de aezare al plcuei -

2

opt

=

opt

+

opt

=

Condiii:

1.

opt

< 0

0

plcu negativ = 0 ( = -)

2.

opt

> 0

0

plcu pozitiv > 0, din ISO 1832 se alege (valoarea cea mai apropiat de

opt

)

fig.2,1 - Valoarea unghiului de asezare constructiv (ISO 1832)

Alte valori ale lui , conform ISO 1832: A - ( = 3

0

); D - ( = 15

0

); F - ( = 25

0

); G - ( = 30

0

);

Recalcularea unghiurilor i :

= =

2.4 Alegerea unghiului de nclinare al plcuei -

La degroare se alege = -5

0

pentru c protejeaz vrful plcuei i influeneaz pozitiv asupra unghiului

de degajare , n sensul creterii acestuia.

La finisare se alege = 5

0

pentru c protejeaz suprafaa

prelucrat de achiile degajate.

2.5 Alegerea unghiurilor de atac principal - i de atac secundar-

1

Valoarea unghiului la vrf al plcuei determin urmtoarele caracteristeristici de exploatare:

robusteea plcuei, S;

universalitatea (utilizarea la ct mai multe tipuri de prelucrri), A;

tendina la vibraii n timpul prelucrrii, V;

3

puterea necesar la prelucrare, P. Modul n care unghiul la vrf, pentru principalele tipuri de plcue,

influeneaz cresctor (+) sau descresctor (-) aceste caracteristici este prezentat n figura 2.2.

Fig2.2 - Forma plcuei

fig.2.3 - Valoarea unghiului de atac principal (ISO 1832)

La prelucrarea arborilor lungi i subiri, se recomand minimizarea componentei radiale a forei de

achiere. n acest caz, se alege =90

0

.

n condiiile unui sistem tehnologic rigid, pentru a mri durabilitatea tiului, se recomand

alegerea unui unghi mic de atac principal = 45

0

-60

0

. De asemenea, fora principal de achiere F

c

este

minim pentru = 50

0

-60

0

Unghiul de atac secundar se calculeaz cu formula:

= unde: - reprezint unghiul la vrful plcuei.

2.6 Raza plcuei r

4

Pentru determinarea razei plcuei r

trebuie respectat condiia:

Raza de racordare r

influeneaz regimul de achiere i calitatea suprafeei i se alege n funcie de

forma semifabricatului i faza de prelucrare.

Se alege:

r

= 1.2 mm - la degroare, pentru creterea durabilitii plcuei;

r

= 0.4 mm - la finisare, pentru diminuarea vibrailor.

2.7 Dimensiunea plcuei

tab. 2.4 Alegerea dimensiunii plcuei n funcie de adncimea de achiere (SEC0)

5

2.8 Tolerana plcuei

2.9 Codificarea plcuei conform ISO 1832

6

7

Fig 2.5 Sistemul ISCAR de identificare a plcuei

2.10. Grupa de utilizare a plcuei

Grupa de utilizare a plcuei se alege conform indicaiilor de la Memoriul tehnic

8

tab. 2.6 Identificarea grupelor de utilizare n funcie de grupele de material

2.11 Alegerea tipului de sprgtor de achii

Tipul sprgtorului de achii se alege n funcie de indicaiile de la Memoriul tehnic i

conform indicailor ISCAR (tab.2.7...2.9).

9

Fig. 2.7 Ghid ISCAR pentru alegerea sprgtorului i a calitii placuei pentru oeluri-carbon

Fig.2.8 Ghid ISCAR pentru alegerea sprgtorului i a calitii placuei pentru oeluri-inox

10

Fig.2.9 Ghid ISCAR pentru alegerea sprgtorului i a calitii placuei pentru fonte

Strunjire de finisare

1. Sprgtor SF

Sprgtor unic de superfinisare pentru oeluri-carbon i inox, ce controleaz achia la avansuri i

adncimi de achiere foarte mici.

Fig.2.10 Sprgtor SF pentru plcue TNMG

2. Sprgtor NF

Plecu negativ recomandat la strunjirea de finisare a oelurilor-carbon i inox. Fore de achiere

sczute datorit muchiei foarte ascuite si unghiului mare de degajare.

11

Fig.2.11 Sprgtor NF pentru plcue VNMG

3. Sprgtor RF/LF

Sprgtor de finisare rectificat, asigur o achiere uoar, obinerea unei de suprafee de calitate

excelent i reduce vibraiile.

Fig. 2.12 Sprgtor RF/LF pentru plcue VNMZ

4. Sprgtor WF

Geometrie "Wiper" pentru prelucrri de finisare cu avans mare, adncimi mici de achiere, pentru

materiale moi, cu plasticitate ridicat. Geometria de achiere este pozitiv, cu un unghi de aezare =7

0

,

pentru realizarea unei prelucrri uoare, cu fore reduse.

Fig. 2.13 Sprgtor WF pentru plcue DCET

12

Strunjire medie

1. Sprgtor TF

Plcu cu doua fee, unghi de degajare pozitiv, pentru micorarea solicitrilor. Unghiul de

degajare variaz de-a lungul muchiei achietoare ctre negativpentru prevenirea spargerilor. Geometria

diminueaz posibilitatea formrii craterelor. Utilizat la oeluri-carbon i aliate, oeluri-inox i aliate

pentru temperaturi nalte.

Fig.2.14 Sprgtor TF pentru plcue CNMG

2. Sprgtor PP

Plcu cu dou fee, pant foarte pozitiv i muchie radial ascuit. Pentru aliaje rezistente la

temperatur, inox, aliaje de aluminiu i oel- carbon

moale.

Fig. 2.15 Sprgtor PP pentru plcue WNMG

3. Sprgtor GN

Fig. 2.16 Sprgtor GN pentru plcue QNMG

13

Sprgtor cu dou fee pentru aplicaii generale. Pentru prelucrri medii la oel i font

Strunjire de degroare

1. Sprgtor NR

Fig.2.17 Sprgtor NR pentru plcue SNMG

Recomandat pentru prelucrarea de degroare a oelurilor. Plcuele prevzute cu geometria NR sunt

mono-fa. Muchiile achietoare sunt deosebit de robuste.

Domeniul de utilizare: s=0.25-0.8mm/rot; t=2-10mm

2. Sprgtor TNM

Plcu trigon cu dou fee pentru aplicaii de degroare. Domeniul de utilizare: s=0.25-0.65mm/rot; t=2-

7mm

Fig.2.18 Sprgtor TNM pentru plcue WNMG

Calcularea unghiului locaului plcuei

loc

, unde:

opt - unghiul de degajare optim;

sp - unghiul sprgtorului de achii

2.12 Calitatea plcuei

Calitatea plcuei se alege n funcie de indicaiile

productorului ISCAR tab. 2.7...2.9 i tab.2.19...2.21

14

Fig.2.19 Caliti ISCAR cu recomandri aferente

Fig.2.20 Caliti ISCAR cu recomandri aferente

15

Fig.2.21 Caliti ISCAR cu recomandri aferente

3. Alegerea i codificarea suportului cuitului

16

17

Fig. 3.1 Sistemul ISCAR de identificare a suportului

4.Calcului regimului de achiere i consumul energetic

4.1. Avansul

Avansul depinde de aceeai parametrii ca i adncimea t. n plus, la finisare raza plcuei - r

este

influenat de alegerea avansului. Condiii restrictive: s < r

O valoare mic a valorii avansului s cauzeaz probleme la fragmentarea achiilor i scade durabilitatea

sculei.

La faza de degroare avansul se alege (tab. 4.1) n funcie de diametrul piesei prelucrate i de adncimea

de achiere - s = F (d , t)

Materialul

prelucrat

Diametrul

piesei

pna la

[mm]

Adncimea de achiere t [mm]

3 5 8 12

O

e

l

c

a

r

b

o

n

i

o

e

l

u

r

i

a

l

i

a

t

e

20 0.3...0.4 - - -

40 0.4...0.5 0.3...0.4 - -

60 0.5...0.9 0.4...0.8 0.3...0.7 -

100 0.6...1.2 0.5...1.1 0.5...0.9 0.4...0.8

400 0.8...1.2 0.7...1 0.6...0.8 0.5...0.6

F

o

n

t

i

a

l

i

a

j

e

d

e

c

u

p

r

u

40 0.4...0.5 - - -

60 0.6...0.9 0.5...0.8 0.4...0.7 -

100 0.8...1.4 0.7...1.2 0.6...1 0.5...0.9

400 1...1.4 1...1.2 0.8...1 0.6...0.8

18

Tab.4.1- Alegerea avansului la faza de degroare exterioar, la prelucrarea cu plcue din carburi

metalice [9]. Valori mai mari ale avansului se vor lua pentru valori mai mici ale adncimii t i pentru

prelucrarea materialelor cu rezisten mecanic mai redus.

La faza de finisare avansul se alege (tab. 4.2) n funcie de raza la vrful sculei i de rugozitatea

admisibil - s = F (r

, R

a

)

Raza la

vrful

cuitului

r

[mm]

Rugozitatea admisibil R

a

[m]

12.5 6.3 3.2 1.6

Viteza de achiere v, [m/min]

v<60 v>60 v<60 v>60 v<60 v>60 v<60 v>60

0.5...1 - - - - 0.08...0.15 0.1...0.15 0.02...0.04 0.03...0.06

1...1.5 0.2...0.4 0.3...0.5 0.1...0.2 0.12...0.24 0.08...0.2 0.1...0.2 0.03...0.06 0.05...0.08

1.5...2 0.3...0.6 0.4...0.65 0.25...0.3 0.2...0.4 0.1...0.25 0.15...0.25 0.03...0.06 0.05...0.1

>2 0.4...0.6 0.5...0.7 0.25...0.4 0.3...0.5 - - - -

Tab.4.2- Alegerea avansului la faza de finisare exterioar, la prelucrarea cu plcue din carburi metalice

[9].

s = mm/rot

Din gama de avansuri a strungului SN 320 (tab.4.3) se alege valoarea imediat inferioar sau cel mult egal

cu valoarea lui s.

tab. 4.3-Gama de avansuri longitudinale pentru SN320 (0.03-3.52 mm/rot)

4.1.1 Verificarea avansului d.p.d.v. a rugozitii suprafeei prelucrate R

a

s = C

SR

R

a

e5

r

e6

4.1[6]

Unghiul de atac principal

(unghiul de atac secundar

1

)

C

SR

e

5

e

6

45

0

(45

0

) 0.0909 0.487 0.528

70

0

(20

0

) 0.0899 0.509 0.463

90

0

(5

0

) 0.0893 0.597 0.297

Tab.4.4- Coeficienii C

SR,

e

5

i e

6

[6]

19

C

SR

= ; e

5

= ; e

6

=

R

a

= m rugozitatea admisibil a suprafeei prelucrate

r

= mm raza la vrful plcuei

s = mm/rot

4.1.2 Verificarea avansului d.p.d.v. a rezistenei cozii cuitului.

s

h b

C Lt HB

Y

x n

=

1

3 33

2

4

1 1

,

4.2[6]

Fig.4.5 - Solicitarea la ncovoiere a cuitului de strung cu seciune dreptunghiular

unde: L=1,5h = lungimea cuitului n consol;

Se alege: h= 25 mm nlimea cozii cuitului

b= 20 mm limea cozii cuitului

C

4

= 35,7 -coeficient de material pentru oel; 4.3[6]

C

4

= 51.4 -coeficient de material pentru font; 4.4[6]

x

1

= 1; y

1

= 0,75 - pentru oel i font 4.5[6]

HB = duritatea Brinell a materialului prelucrat;

n

1

=0,35- pentru oel i font 4.6[6]

s = mm/rot

4.1.3 Verificarea avansului d.p.d.v. a rezistenei plcuei.

,

3 , 8

3 , 0

8 , 1

_

k

R t

c

s

m

=

pentru prelucrarea oelului cu R

m

> 600 N/mm

2

4.7[6]

_

k

R t

c

s

m

5 . 0 13 , 0

8 , 1

=

,pentru prelucrarea oelului cu R

m

600 N/mm

2

4.8[6]

20

unde: c = mm grosimea plcuei

R

m

= daN/mm

2

rezistena la rupere pentru ......................

4.9[6]

unde: X

s

= 0.7 cnd R

m

> 600 N/mm

2

X

s

= 0.87 cnd R

m

600 N/mm

2

Pentru prelucrarea fontei, avansurile calculate cu formula 4.8 se mresc prin nmulirea cu urmtorii

factori de corecie C

s

:

C

s

= 3,2 - pentru font moale (HB=150....170);

C

s

= 2.7 - pentru font cu duritate mijlocie (HB=180....200);

C

s

= 2.4 - pentru font dur (HB=210....230).

s = mm/rot

4.1.4 Verificarea avansului d.p.d.v. al rigiditii piesei

Pentru prinderea semifabricatului n universal i sprijin n vrful ppuii mobile, se calculeaz

avansul maxim:

=

|

\

|

.

|

tab.4.10[6]

unde: f

adm

0,25T sgeata admisibil la ncovoiere;

T= mm tolerana la diametrul D

f

adm

=0,1mm - la finisare;

f

adm

=0,2mm - la degroare;

E=2,1*10

5

N/mm

2

modulul de elasticitate pt. oel;

D= mm diametrul minim al piesei ;

L= mm lungimea piesei ntre vrfuri;

s= mm/rot

Condiii verificate pentru s = mm/rot.

Dac valoarea avansului ales tabelar este mai mic dect cel verificat cu formulele 4.1, 4.2, 4.7-4.8,

i 4.10 se alege cel din urm.

21

4.2. Viteza de achiere

=

|

\

|

.

|

4.11[6]

unde: T - durabilitatea cuitului;

T = 90 min, pentru oel (seciunea cozii 25x25) 4.12[6]

T = 90 min, pentru font (seciunea cozii 25x25) 4.13[6]

m = 0,125 - pentru plcu P i M 4.14[6]

m = 0,15 - pentru plcu K 4.15[6]

material n

oel carbon cu HB130 1

oel carbon cu HB>130 1.7

oel aliat, font i aliaje de cupru 1.5

Tab.4.6 - Exponentul duritii "n" [6]

Materialul prii achietoare

a sculei

Materialul de

prelucrat

Avansul

[mm/rot]

Condiii de prelucrare

Cu rcire Fr rcire

C

V

x

V

y

V

C

V

x

V

y

V

Carburi metalice K40 Font i aliaje de

cupru

s0.3 133 0.22 0.4 126 0.22 0.4

s>0.3 123 0.22 0.5 112 0.22 0.5

Carburi metalice

P10

Oel, aliaje de Al

i Cu

s<0.3 257 0.18 0.2 242 0.18 0.2

s=0.3...0.75 294 0.18 0.35 267 0.18 0.35

s>0.75 285 0.18 0.45 259 0.18 0.45

Tab.4.7 Coeficienii C

V

, x

V

i y

V

[6]

=

|

\

|

.

|

4.16[6]

q = mm

2

aria seciunii transversale a cozii cuitului;

= 0,08 - pentru oel;

= 0,04 - pentru font i aliaje neferoase;

k

1

=

22

=

|

\

|

.

|

_

o

4.17[6]

= unghi de atac principal;

= 0,3 - pentru carburi metalice P i M;

= 0,45 - pentru carburi metalice K.

k

2

=

=

|

\

|

.

|

_

4.18[6]

a = 15- pentru plcue dure;

1

=

0

unghi de atac secundar;

k

3

=

=

|

\

|

.

|

4.19[6]

r = mm raza la vrful plcuei;

= 0,1 - pentru degroare;

= 0,2 - pentru finisarea oelului i a aliajelor de Al i Mg;

= 0,08 - pentru finisarea fontei i a aliajelor de Cu.

k

4

=

Materialul de

prelucrat

Materialul prii achietoare a

sculei

Valoarea

coeficientului k

5

Font i

materiale

dure

K40 0.83

K30 1

K10 1.32

Oel

P30 0.7

P20 0.85

P10 1

P01 1.5

Tab.4.8- Valorile coeficientul k

5

[6]

23

k

5

=

Materialul de prelucrat Valoarea coeficientului k

6

Oel carbon cu coninut de C < 0.6 % 1

Oel carbon cu coninut de C > 0.6 % 0.85

Font cenuie, font maleabil i aliaje de Cu 1

Oel aliat cu Cr, Cr-Ni, 0.9

Oel rapid de scule, oel nalt aliat, oel inoxidabil 0.65

Tab.4.9- Valorile coeficientul k

6

[6]

k

6

=

Tipul semifabricatului Valoarea coeficientului k

7

Laminat la rece 1.12

Laminat la cald, normalizate i mbuntite 1

Recopt 0.9

Tab.4.10- Valorile coeficientul k

7

[6]

k

7

=

Starea materialului Valoarea coeficientului k

8

Oel fr under 1

Oel cu under 0.9

Font fr crust 1

Font cu crust cu duritatea HB<160 0.9

Font cu crust cu duritatea HB=160...200 0.8

Font cu crust cu duritatea HB>200 0.7

Tab.4.11- Valorile coeficientul k

8

[6]

k

8

=

Forma suprafeei de degajare Valoarea coeficientului k

9

Form plan 1

Form concav 1.05

24

Cu faet 1.15

Plan cu unghi de degajare negativ 1.2

Tab.4.12- Valorile coeficientul k

9

[6]

v = m/min

4.3. Turaia

=

t

4.20

D

1

= mm - diametrul prelucrat la faza precedent

n = rot/min

Treptele de turaii directe ale strungului SN320: 31.5; 40; 50; 63 ; 80; 100; 125; 160; 200;

250; 315;400; 500; 630; 800; 1000; 1250; 1600 rot /min

Din gama de turaii a strungului SN 320 s-a ales n= rot/min

v

recalculat

= v*n

SN320

/n= m/min

4.4. Forele de achiere

Fora de achiere are o mrime i direcie de aciune ce depind de: calitatea materialului prelucrat,

mrimea elementelor regimului de achiere, parametrii geometrici ai sculei achietoare, lichidele de

rcire-ungere.

Fora de achiere, din considerente de ordin practic, se consider prin componentele ei:

-pe direcia micrii principale, Fp:

-pe direcia micrii de avans, Ff;

-radial fa de semifabricat, Fr, (fig. 4.15)

Fora rezultant F

R

are valoarea:

4.21

25

Fig. 4.13 - Componentele forei rezultante de achiere n cazul strunjirii longitudinale i seciunea achiei

nedetaate

Parametri geometrici:

a - grosimea achiei nedetaate:

b- limea achiei nedetaate

Aria achiei nedetaate: A = ab = ts = mm

2

4.22

Fora principal de achiere se calculeaz cu formula

[N] 4,23

unde: k

C

reprezint fora specific i se alege n funcie de materialul

prelucrat (tab.4.16)

Fora specific k

C

[N/mm

2

]

M

a

t

e

r

i

a

l

Adancimea de achiere -t- [mm]

0

.

0

5

0

.

0

8

0

.

1

0

.

1

5

0

.

2

0

.

2

5

0

.

3

0

.

4

0

.

5

0

.

8

1

1

,

5

2

S

2

3

5

3

8

5

0

3

5

5

5

3

4

2

5

3

1

9

5

3

0

4

0

2

9

3

0

2

8

4

0

2

7

0

5

2

6

0

5

2

4

0

5

2

3

1

5

2

1

6

0

2

0

5

5

C

4

5

4

7

6

0

4

2

1

0

3

9

7

5

3

5

7

5

3

3

2

0

3

1

3

0

2

9

8

5

2

7

7

0

2

6

1

5

2

3

1

5

2

1

8

5

1

9

6

5

1

8

2

5

26

X

5

C

r

N

i

1

8

-

1

0

5

7

3

0

5

1

9

0

4

9

5

5

4

5

5

0

4

2

8

5

4

0

8

5

3

9

3

5

3

7

0

5

3

5

3

5

3

2

0

0

3

0

5

5

2

8

0

5

2

6

4

0

X

2

1

0

C

r

W

1

2

5

1

5

5

4

5

6

5

4

3

0

5

3

8

7

5

3

5

9

5

3

3

9

5

3

2

3

5

3

0

0

5

2

8

3

5

2

5

1

0

2

3

6

5

2

1

3

0

1

9

7

5

F

c

1

5

0

2

3

1

5

2

1

0

0

2

0

0

5

1

8

4

0

1

7

3

0

1

6

5

0

1

5

9

0

1

5

0

0

1

4

3

0

1

2

9

5

1

2

3

5

1

1

3

5

1

0

6

5

Tab.4.14 - Fora specific la prelucrarea cu plcue din carburi metalice pentru diferite materiale [10]. Uzura

sculelor mrete fora de achiere specific cu aproximativ 30%. Valorile specificate n tabelul de mai sus include

aceast majorare.

k

F

- coeficient de corecie al forei principale de achiere

4.24

= - coeficientul de corecie al vitezei de achiere se alege pe

baza considerentului c creterea vitezei de achiere conduce la

scderea forei de achiere

Tab.4.15- coeficientul de corecie al vitezei de achiere [10]

= - coeficientul de corecie al unghiului de atac principal

Materialul prelucrat

0

10 20 30 45 60 75 90

Oel, oel turnat, aliaje de Al 1.32 1.16 1.08 1 0.98 1.03 1.08

Font - - 1.05 1 0.95 0.94 0.92

Tab.4.16- coeficientul de corecie al unghiului de atac principal [9]

= - coeficientul de corecie al unghiului de degajare

Materialul prelucrat

r

[daN/mm

2

]

0

8 12 20 25 30

<50 - - 1.06 1 0.94

50...80 - 1.1 1 0.94 -

80...100 1.06 1 0.91 - -

Viteza de achiere [m/min]

10-30 1.3

31-80 1.1

81-400 1.0

27

Oel, oel turnat 100...120 1 0.94 - - -

Font

HB

<150 - 1.1 1.1 1 1

150...200 1.06 1 1 - -

200...260 1 0.94 0.94 - -

Tab.4.17- coeficientul de corecie al unghiului de degajare [9]

= - coeficientul de corecie al razei la vrf r

Raza la vrf r [mm]

Materialul prelucrat 0.5 1 2 3 5

Oel, oel turnat 0.87 0.93 1 1.04 1.1

Font 0.91 0.95 1 1.03 1.07

Tab.4.18- coeficientul de corecie al razei la vrf r [9]

Calculul componentelor radial F

r

i axial F

f

;

= N 4.25

= N

4.5 Puterea efectiv

4.26

unde F

z

- fora principal de achiere [daN];

Se verific condiia: N

e

< P

SN320

(3kW) 4.28

Dac condiia 4.29 nu este satisfcut, se alege un strung cu un motor electric mai puternic.

5 Stabilirea geometriei tehnologice pentru taisul principal

In scopul ascutiri cutitului (daca este cazul) se foloseste un dispozitiv care are 2 grade de libertate :

o rotatie in jurul axei xx si o rotatie in jurul axei yy.

Ca urmare pentru pozitionarea cutitului la ascutire sau reascutire sunt necesare unghiurile :

In sectiunea xx

x

o unghiul de asezare lateral

x

unghiul de degajare lateral

In sectiunea yy

y

o unghiul de asezare posterior

28

y

unghiul de degajare posterior

Calculul parametrilor constructive necesari tehnologiei de ascutire a cutitului se face pe baza

metodei propuse de P.R. Rodin.

Pentru muchie taisului principal:

= = _ _ tg tg tg

y

sin cos

= = o _ o ctg ctg

y

cos

= = _ _ tg tg tg

x

cos sin

= = o _ o ctg ctg

x

sin

Pentru >0 se aleg semnele de sus

Pentru <0 se aleg semnele de jos

29

6. Calcule de dimensionare i verificare a cuitului de strung

6.1 Calculul seciunii cozii cuitului

4.29[3]

unde: q

1

= h/b =

q

2

= l/h 2

l - lungimea de la vrful cuitului la suportul port-cuit;

ai

=9 daN/mm

2

- rezistena admisibil la ncovoiere pentru OLC45

b = mm < 20 mm- Condiie satisfcut

6.2 Calculul sgeii maxime a cuitului

4.30[3]

E = 2.1*10

4

daN/mm

2

- modulul de elasticitate pentru oel;

- momentul de inerie pentru coada cuitului [mm

4

];

f

adm

= 0.1...0.2mm - la degroare;

f

adm

= 0.01...0.02mm - la finisare.

f = mm < f

adm

= mm - Condiie satisfcut

S-ar putea să vă placă și

- Proiect PASADocument18 paginiProiect PASAAdelin DenisÎncă nu există evaluări

- Proiectarea Unui Cutit Disc Si RoataDocument37 paginiProiectarea Unui Cutit Disc Si Roatacretul22100% (5)

- TAROZIDocument8 paginiTAROZIOvi OvidiuÎncă nu există evaluări

- Curs RIM 05 Aparat CirculatorDocument67 paginiCurs RIM 05 Aparat CirculatorSorin LazÎncă nu există evaluări

- Sinteza MagazineDocument123 paginiSinteza Magazineciprianul-1Încă nu există evaluări

- Paracetamol 160Document5 paginiParacetamol 160Florentina ModoranuÎncă nu există evaluări

- Pistolul Mitraliera KalasnikovDocument10 paginiPistolul Mitraliera KalasnikovDenis BelimanÎncă nu există evaluări

- Tematica Pregatire Cal.7,62Document4 paginiTematica Pregatire Cal.7,62Shpytza Shpytz100% (1)

- Are Cu Roti Dintate IndrumarDocument194 paginiAre Cu Roti Dintate IndrumarAndrei SarchisianÎncă nu există evaluări

- II.2. Calculul Liniei de ArboriDocument108 paginiII.2. Calculul Liniei de ArboriPalwan Tajow100% (1)

- Carte - Tehnica - Motor - Honda - GX 120 - 160 - 200 PDFDocument26 paginiCarte - Tehnica - Motor - Honda - GX 120 - 160 - 200 PDFGuzranyi Emeric GuzranyiÎncă nu există evaluări

- 35 PMDocument5 pagini35 PMdrenalin_xxx100% (2)

- Ic5web PDFDocument56 paginiIc5web PDFAdrian Doru100% (1)

- Calculul Dimensiunilor Nominale Si Stabilirea Abaterilor Elementelor ActiveDocument2 paginiCalculul Dimensiunilor Nominale Si Stabilirea Abaterilor Elementelor ActiveVulpe BogdanÎncă nu există evaluări

- Proiectarea Transmisiei Prin CureleDocument14 paginiProiectarea Transmisiei Prin CureleFlorean Gabriel-Ioan100% (1)

- 3 Transmisii Prin CureleDocument28 pagini3 Transmisii Prin Cureletupea91Încă nu există evaluări

- TFMDocument46 paginiTFMdodo025Încă nu există evaluări

- Norme Si Indicatii de Montare Matrita TDPRDocument4 paginiNorme Si Indicatii de Montare Matrita TDPRApostol EcaterinaÎncă nu există evaluări

- Proiect PSADocument20 paginiProiect PSAMihali RazvanÎncă nu există evaluări

- Tolerante - Aurelian Visan PDFDocument63 paginiTolerante - Aurelian Visan PDFSimon Laurent100% (1)

- Tumori OsoaseDocument47 paginiTumori OsoaseFlorin BăloiuÎncă nu există evaluări

- Perioada EmbrionaraDocument33 paginiPerioada EmbrionaraBogdan AdrianaÎncă nu există evaluări

- PSL 54C FPK Cugir SSG 97 Romanian ArticleDocument20 paginiPSL 54C FPK Cugir SSG 97 Romanian ArticleRebecca Rivers100% (1)

- Proiect: Grafică Asistată de CalculatorDocument8 paginiProiect: Grafică Asistată de CalculatorTeodora MaziluÎncă nu există evaluări

- Cutit Roata ProiectDocument12 paginiCutit Roata ProiectCrafty SeedÎncă nu există evaluări

- Mecanisme V-2Document28 paginiMecanisme V-2alexandru_popan100% (1)

- Generaitati Scule AschietoareDocument6 paginiGeneraitati Scule AschietoareMihai ArsuÎncă nu există evaluări

- ProiectDocument22 paginiProiectAnton AlexandraÎncă nu există evaluări

- Geometria Angrenajelor ConiceDocument19 paginiGeometria Angrenajelor ConiceTicuLaurentiu100% (1)

- Proiect TCM Arbore Din Cutia de Viteze A StrunguluiDocument55 paginiProiect TCM Arbore Din Cutia de Viteze A StrunguluiMădălin GrecuÎncă nu există evaluări

- Leziunile Traumatice Produse Cu Armele de Foc Cu GlontDocument15 paginiLeziunile Traumatice Produse Cu Armele de Foc Cu GlontAndrei Cojocari100% (1)

- Lagare Cu RostogolireDocument8 paginiLagare Cu RostogolireSebastian DuduÎncă nu există evaluări

- Simbolizare Placute Frezare PDFDocument13 paginiSimbolizare Placute Frezare PDFb_c_p6100% (1)

- Proiect TCMDocument103 paginiProiect TCMGeorge Ciucă100% (1)

- Lucrarea 4Document9 paginiLucrarea 4Mia Mian100% (1)

- Hidroplast DornDocument1 paginăHidroplast DornvaliÎncă nu există evaluări

- BAGS3 StrunjireDocument17 paginiBAGS3 StrunjireGigicaÎncă nu există evaluări

- Referat Aparatura Optica MIHALTAN IOAN DANIELDocument22 paginiReferat Aparatura Optica MIHALTAN IOAN DANIELMirela Capra100% (1)

- Arbore PlanetarDocument42 paginiArbore PlanetarOctavianÎncă nu există evaluări

- Angrenaje Transmisii MecaniceDocument43 paginiAngrenaje Transmisii MecaniceSorin PopaÎncă nu există evaluări

- Regim-De-Aschiere Parametrilor Regimului de AşchiereDocument11 paginiRegim-De-Aschiere Parametrilor Regimului de AşchiereUreche Ilie75% (4)

- Calculul Parametrilor Regimului de AşchiereDocument10 paginiCalculul Parametrilor Regimului de Aşchiereknall_adrian88% (8)

- Stabilire PDFDocument44 paginiStabilire PDFAnonymous cgDfsNÎncă nu există evaluări

- BPDP2Document19 paginiBPDP2Sergiu CotunaÎncă nu există evaluări

- Curs 4 Analiza Procesului de Tăiere. Operaţii de TăiereDocument17 paginiCurs 4 Analiza Procesului de Tăiere. Operaţii de TăiereRadu SimionÎncă nu există evaluări

- Proiect TFMR An IIIDocument17 paginiProiect TFMR An IIICosmin CăruntuÎncă nu există evaluări

- Bazele Prelucrarilor Prin Deformare PlasticaDocument18 paginiBazele Prelucrarilor Prin Deformare PlasticaAlex Vornicu100% (1)

- Etapa IVb - Regimul de aschiere (Восстановлен)Document14 paginiEtapa IVb - Regimul de aschiere (Восстановлен)vladÎncă nu există evaluări

- Regimuri de Aschiere2Document60 paginiRegimuri de Aschiere2Begu FlorianÎncă nu există evaluări

- Scule Aschietoare Pentru GaurireDocument5 paginiScule Aschietoare Pentru GaurireDumitrelÎncă nu există evaluări

- Tema de Proiectare StantaDocument43 paginiTema de Proiectare StantaMircea Radu BalaceanÎncă nu există evaluări

- Proiect TF Morariu AlexDocument23 paginiProiect TF Morariu AlexGheorghe Cojocari100% (1)

- Proiect TCM - Etapa IVDocument12 paginiProiect TCM - Etapa IVAdrian-Dumitrel Radu100% (1)

- Proiect PDPR TCMDocument37 paginiProiect PDPR TCMTomita SpinuÎncă nu există evaluări

- CAP 10 StrunjireaDocument60 paginiCAP 10 StrunjireaCristinaÎncă nu există evaluări

- Caiet PracticaDocument50 paginiCaiet PracticaAlex FlorescuÎncă nu există evaluări

- Proiect BrosaDocument17 paginiProiect BrosaKlonoczki Florin100% (1)

- Exemplu Proiect PDPRDocument34 paginiExemplu Proiect PDPRCristi AntonÎncă nu există evaluări

- Proces Tehnologic de Prelucrare Al Unui ReperDocument64 paginiProces Tehnologic de Prelucrare Al Unui ReperPurece Eugen100% (1)

- Brosare ProiectDocument19 paginiBrosare ProiectMarius MariusÎncă nu există evaluări