Documente Academic

Documente Profesional

Documente Cultură

Indoirea Tablelor

Indoirea Tablelor

Încărcat de

ToaderSorinDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Indoirea Tablelor

Indoirea Tablelor

Încărcat de

ToaderSorinDrepturi de autor:

Formate disponibile

Capitolul I.

Aspecte generale cu privire la tehnologia de ndoire

1

Capitolul 1. Aspecte generale cu privire la tehnologia de ndoire

1.1 Procesul de ndoire

ndoirea este procesul de modificare a formei unui semifabricat prin ncovoiere in jurul

unei muchii rectilinii [3], este un proces de deformare elastic si plastic la rece [6], deformarea

aprnd numai n zona nvecinat liniei de ndoire [7].

ndoirea este folosit ca i proces de deformare a tablelor, pentru a produce profile, evi i

piese ndoite pentru industria construciilor navale, industria construciilor civile, industia auto i

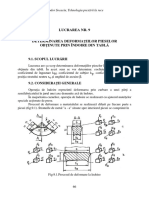

maini de fabricaie [12], exemple tipice de semifabricate ndoite sunt prezentate n figura 1.1 [1]

fig.1.1 exemple de semifabricate ndoite[1]

Straturile de metal din interiorul unghiului de ndoire se comprim i se scurteaz n

direcie longitudinal i se ntind n direcie tranzversal, straturile exterioare ale ndoiturii se

ntind i se lungesc n direcie longitudinal si se comprim n direcie tranzversal (fig.1.2). ntre

straturile care s-au lungit i straturile care s-au scurtat se afl stratul neutru, a crui lungime este

egal cu lungimeaa iniial a semifabricatului. La indoirea benzilor nguste se produce o

puternic deformaie a seciunii tranzversale, care const n micorarea grosimii pe poriunea

ndoit, lirea la interiorul ndoiturii i ngustarea n partea superioar (fig.1.2 b). [6]

fig.1.2 schema procesului de ndoire[5]

n urma subierii materialului i a modificrii formei seciunii tranzversale, n poriunea

ndoit stratul neutru nu trece prin mijlocul seciunii, ci se deplaseaz spre interiorul unghiului de

ndoire. La ndoirea semifabricatelor late (benzi, fii de tabl), are loc o subiere a materialului i

o foarte mic modificare a formei seciunii tranzversale, deoarece deformrile n direcie

tranzversal sunt mpiedicate de rezistena materialului.[6]

Din aceast cauz, starea de tensiune-deformare n cazul ndoirii semifabricatelor nguste

este diferit de cea care are loc prin ndoirea semifabricatelor late, pentru primele deformarea

tranzversal de-a lungul liniei de ndoire se produce relativ uor, iar pentru cellalte mai greu.

n cele mai multe cazuri ndoirea se produce cu deformai mari, deoarece n afara tensiunilor

longitudinale de ntindere i compresiune, n metal se formeaz i tensiuni radiale de

compresiune, care apar ca rezultat al presiunii straturilor de metal periferice asupra celor

interioare i ajung la valoarea maxim la stratul neutru.

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

2

n cazul indoirii semifabricatelor nguste are loc o deformare n volum, deoarece seciunea

tranzversal scade i devine foarte mic, din aceast cauz, deformaia poate fi considerat egal

cu zero, adic deformaie plan. Din legea volumului constant rezult c, n acest caz, deformaia

de alungire ntr-o direcie este egal cu deformaia de scurtare n alt direcie, deci n cazul

semifabricatelor late, deformaia lor poate fi considerat ca deformaie de forfecare. [6]

Se deosebesc dou cazuri tehnologice de ndoire:

1) ndoire cu raz de curbur mic i grad mare de deformare plastic;

2) ndoire cu raz de curbur mare i grad mic de deformare plastic.

La ndoirea cu raze de curbur mici tensiunile i deformaiile nu se concentreaz sub

muchia poansonului, ci se propag pe o lungime mare a semifabricatului ntre reazeme, ca

urmare semifabricatul se va ncovoia dup o curb parabolic, cu o curbur din ce n ce mai mare

i cu micorarea braului de ncovoiere. Treptat, prin deplasarea poansonului, raza de curbur i

braul de ncovoiere (l

1

,l

2

,...,l

k

) se micoreaz, semifabricatul avnd dou puncte de contact cu

pereii plcii de ndoire i trei puncte de contact cu suprafeele laterale ale poansonului. La

sfritul cursei, printr-o lovitur de calibrare, semifabricatul se aeaz pe suprafeele active ale

matriei (fig. 1.3). n realitate, datorita neparalelismului perfect dintre feele ponsonului i cele ale

plci de indoire, nici la sfritul cursei nu se obine contactul complect al semifabricatului cu

poansonul, ntre ele rmnnd un spaiu (fig. 1.4).

fig.1.3 fazele procesului de ndoire [6] fig.1.4 jocul dintre poanson i semifabricat la sfritul

procesului de ndoire [6]

ndoirea n tan se poate executa n dou feluri: fr fixarea semifabricatului (fig.1.5 a)

sau cu fixarea semifabricatului (fig1.5 b), ndoirea fra fixarea semifabricatului se aplic pieselor

de precizie mic deoarece nu este mpiedicat deplasarea semifabricatului n timpul ndoirii,

ndoirea cu fixare se aplic pentru piese cu precizie nalt. O precizie mai mare la indoire se

poate obine prin folosirea bazelor tehnologice i fixarea suplimentar, precum i prin executarea

unei calibrri suplimentare.[6]

fig.1.5 proces de ndoire n matri

a)- fr strngerea semifabricatului, b)- cu strngerea semifabricatului [6]

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

3

1.1.1 Stratul neutru [6] [3]

La tanarea i matriarea la rece, n cele mai multe cazuri se execut ndoiri cu raz de

curbur mic, nsoite de micorarea grosimii materialului i de deplasarea stratului neutru spre

fibrele comprimate. La benzile nguste, ndoirea este nsoit i de schimbarea formei

dreptunghiulare a seciunii tranzversale ntr-o form trapezoidal (fig.1.6).

fig.1.6 deformarea la ndoire [6]

Raza de curbur a stratului neutru numai la ndoirea unei epruvete cu seciune

dreptunghiular se determin cu ajutorul formulei:

=

R+

2

o[ = (r + ,o)o[, (1.1)

n care: R este raza exterioar a piesei ndoite, n mm; r este raza interioar de ndoire, n mm;

=

g

1

g

(1.2) i reprezint coeficientul de subiere a grosimii materialului, g

1

=g; =

B

mcd

B

(1.3)

reprezint coeficientul de lire a materialului.

Coeficientul de subiere depinde de plasticitatea materialului, de gradul de deformare i de

unghiul de ndoire, coeficientul este egal cu unitatea n cazul cnd 2g.

La ndoirea unghiular subierea materialului este diferit n diferitele seciuni radiale i n

seciunea axial ajunge la valoarea maxim, raza stratului elementar este diferita n aceaste

seciuni, deci linia neutr la ndoire nu este un arc cu o anumit raz, ci o curb de tipul parabolei

cuprins ntre doua raze i

0

(fig.1.7).

fig.1.7 poziia stratului neutru [6] fig.1.8 K-factor [15]

n general, pentru stabilirea razei stratului neutru se folosete urmtoarea relaie:

p = r + . (1.4)

n care x = K-factor (fig.1.8) [13] este un coeficient care stabilete poziia stratului neutru fa de

stratul interior de ndoire, ale cror valori depinde de raza relativ r/g, materialul prelucrat i

unghiul de ndoire.

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

4

1.1.2 Raza de ndoire [3]

Raza minima de ndoire reprezint valoarea minim admisibil a razei de indoire r la

interiorul piesei, mrimea razei minime se determina din condiia de rezisten a materialului

solicitat la ntindere pe fibrele exterioare ale semifabricatului, deoarece micorarea valorii razei

minime duce la solicitri de ntindere a materialului care pot produce fisurarea sau chiar ruperea

materialului pe suprafaa exterioar a piesei.

Raza minima de ndoire depinde, n principal, de proprietile fizico-mecanice ale

materialului, pozitia liniei de ndoire fa de direcia liniilor de laminare, unghiul de ndoire i

starea marginilor semifabricatului (prezena sau absena fisuriilor i bavurilor).

Considernd o pies cu grosimea g, ndoit cu un unghi , cu raza de ndoire la interior r

i admind c stratul neutru coincide cu stratul mediu, alungirea fibrei exterioare

0

este:

0

=

(+g)u-+

g

2

u

+

g

2

u

=

g

2+g

. (1.5)

Pentru raza minim de ndoire, deformaia maxim de alungire a fibrelor exterioare se

poate admite egal cu deformaia maxim de ntindere a unei epruvete solicitate monoaxial,

nainte de apariia gtuirii

g

, pornind de la relaiile de definiie ale gtuirii relative =

A

0

-A

A

0

i ale

alungirii relative =

I-I

0

I

, pe baza legii constanei volumului (A

0

l

0

=Al) rezult:

=

I-I

0

I

(1.6)

Raza relativ minim de ndoire

mn

=

1-2

g

2

g

. (1.7)

n multe cazuri practice, raza minim de ndoire se determin cu relaia stabilit pe baza

datelor experimentale:

r

min

=k

r

g. (1.8)

n care k

r

este un coeficient care depinde de natura i starea materialului prelucrat i de poziia

liniilor de ndoire fa de direcia fibrelor de laminare, obinut pe cale experimental, n tabelul

1.1 sunt prezentate valori ale lui k

r

pentru diferite metale.

Tab.1.1 [1]

Materiale Conditi de deformare

usoare grele

Oeluri cu puin carbon 0,5 3,0

Oeluri slab aliate 0,5 4,0

Oeluri inoxidabile austenitice 0,5 4,0

Aluminiu 0 1,2

Aluminiu aliat seria 2000 1,5 6,0

Aluminiu aliat seria 3000 0,8 3,0

Aluminiu aliat seria 4000 0,8 3,0

Aluminiu aliat seria 5000 1,0 5,0

Cupru 0,25 4,0

Alam 0,4 2,0

Titan 0,7 3,0

Titan aliat 2,5 4,0

Proprietatea metalului de a fi ndoi se poate mbunti prin aplicarea unor tehnici cum ar

fi aplicarea unei fore de compresiune n planul tablei pentru a minimaliza tensiunile de ntindere

a fibrelor exterioare sau prin nclzirea zonei ce urmeaz a fi ndoit. Proprietarea metalelor de a

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

5

fi ndoite scade odat cu crestera rugozitii muchiilor, deoarece muchiile cu rugozitate mare

reprezint concentratori de tensiune[1].

Direcia liniilor de laminare fa de direcia liniei de ndoire are o influen puternic

asupra valorii razei minime admisibile de ndoire, astfel n cazul ndoirii n lungul direciei de

laminare valorile razelor minime admisibile sunt mai mari dect n cazul ndoirii pe directia

tranzversal (fig. 1.9).

fig.1.9 [17]

O influen asupra fisurrii materialului la ndoire, a au bavurile i poziia lor fa de linia

de ndoire, de aceea semifabricatul trebuie aezat cu bavurile spre interiorul unghiului de ndoire,

n general nu se admit bavuri mari. [7]

Plecnd de la formula 1.5, n care se considera ca stratul neutru se afl la jumtatea

grosimi piesei, alungirea fibre exterioare e

0

=

g

2

,

2+g

2

,

, iar folosind o raz mare de ndoire (r >> g)

ar nsemna ca

g

2

de la numitor va fi nesemnificativ pentru rezultat i se va ignora, atunci expresia

1.4 se va scrie:

0

=

g

2

sau r =

g

2s

=

g

2

L

c

(1.9). Pentru a avea o deformare plastic permanent, n

fibrele exterioare ndoiri, raxa maxim de ndoire se va calcula cu relaia:

r

(mux)

gL

2c

(1.10) [1]

1.1.3 Determinaera dimensiuniilor semifabricatului [3]

La determinarea dimensiuniilor semifabricatelor plane care vor fi supuse ndoirii se

consider c lungimea semifabricatului este egal cu lungimea stratului neutru.

Se deosebesc doua cazuri principale la determinarea dimensiunilor semifabricatului:

1) cnd ndoirea se face dup o anumit raz de curbur;

2) cnd ndouirea se face cu calibrarea unghiular.

n primul caz (fig1.10), lungimea L a semifabricatului plan se ia egal cu lungimea

stratului neutru al piesei ndoite, utiliznd relaia:

L=l

1

+l

2

+...+l

n

+l

1

+l

2

+...+l

n

. (1.11)

n care l

1

, l

2

, ..., l

n

sunt lungimile poriuniei drepte ale piesei ndoite care deci, nu se deformeaz;

l

1

, l

2

, ...,l

n

sunt lungimile stratului neutru n poriunea ndoit.

Lungimea stratului neutru n poziia ndoit se determin cu relaia:

l

=

nq

180

(r + ) = ,(r + ). (1.12)

n care: este unghiul poriunii ndoite (=180-), x este coeficientul pentru determinarea

stratului neutru; r este raza de ndoire la interiorul piesei.

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

6

fig.1.10 calculul lungimii semifabricatelor[3] fig.1.11 calculul lungimii semifabricatelor pieselor calibrate

[3]

n cazul pieselor ndoite cu calibrare unghiular (fig.1.11) printr-o operaie suplimentar,

dimensiunile semifabricatului plan se determin folosind relaia:

L=l

1

+l

2

+...+l

n

+kg(n-1). (1.13)

n care: n este numrul poriuniilor drepte ale piesei; k este un coeficient ale crui valori sunt:

0,38...0,40 cnd raza poansonului r

p

este 0,05; k=0,45...0,48 cnd raza poansonului r

p

=0,1g.

1.1.4 Arcuirea elastic la ndoire (springback)

La ndoirea pieselor, deformaia plastic este nsoit de o deformaie elastic, dup

ndeprtarea forelor care au realizat ndoirea, deformaia elastic dispare i, n consecin are loc

modificarea dimensiuniilor piesei fa de dimensiunile sculei cu care s-a realizat ndoirea.

Aceast modificare a dimensiunilor pieei ndoite, datorat proprietilor de elasticitate ale

materialului se numete revenire elastic sau arcuire elastic.

Arcuirea elastic influeneaz mrimea unghiului de ndoire, iar la raze mari influeneaz

i mrimea razei. Mrimea unghiului de revenire elastic depinde, n principal de: proprietile

fizico-mecanice ale materialului, raza de ndoire, grosimea materialului, mrimea unghiului de

ndoire, procedeul de ndoire folosit. [3]

De obicei, arcuirea elastic se exprim n uniti de msurare unghiulare i constituie

valoarea cu care trebuie micorat unghiul de ndoire pentru a se obine unghiul necesar la piese

ncovoiate. Valoarea arcuirii elastice la ndoirea liber fr calibrare este diferit de valoarea

arcuirii elastice la ndoirea n opritor cu calibrarea materialului i stamparea unghiului.[6]

Piesa indoit sub unghiul

1

n tan,scoas afar din scul, se deschide, formnd o pies

ndoit sub un unghi

2

(fig 1.12). Arcuirea exprimat n grade (

2

-

1

) pentru ndoirea la 90 a

oelurilor moi i de duritate medie variaz ntre 3...8. [7]

fig.1.12 modificarea unghiului ca rezultat al arcuirii [6] fig.1.13 arcuirea elastic a pieselor ndoite [12]

Caracterizarea arcuirii se face prin intermediul unui coeficient K, care exprim raportul:

K =

u

2

u

1

=

1

+0,5g

2

+0,5g

. (1.12)

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

7

n care conform figurii 1.13: r

1

,

1

sunt raza, respectiv unghiul caracteristic sculei, r

2

,

2

sunt raza,

respectiv unghiul piesei dupa arcuire.

La determinarea parametrilor corijai ai sculei se pornete de la valorile r

2

,

2

precizai

pentru pies i a lui K, care se citete de pe diagrame, funcie de valoarea r

2

/g. Valoarea r

1

a razei

de rotunjire pentru poanson va fi precizat prin relaia:

r

1

= Kr

2

- 0,5(1-K)g. (1.13)

iar unghiul corijat

1

dup care trebuie executat scula va fi dat de relaia:

1

=

u

2

K

.

(1.14)

Dac la finalul procesului, se exercit o for mult superioar celei necesar de ndoire, fie

sub form dinamic a lovituruu de calibrare, fie crend o presiune ridicat sub forma unei

ncrcturi statice, arcuirea se micoreaz mult, tinznd spre zero. [7]

Metode practice de compensare a arcuirii sunt [11]:

-corectarea unghiului sculei (fig1.14 a);

-calibrarea invers pe arunctor(fig1.14 b) ;

-calibrarea razei (fig1.14 c);

-ndoirea cu controlul adncimii pe arunctor (fig1.14 d);

-folosirea matrielor cu elemente rotative (fig1.14 e);

fig.1.14 metode de compensare a arcuiri elastice [17]

1.1.5 Precizia pieselor ndoite [6]

Un factor de seam al preciziei ndoirii este jocul dintre suprafeele active ale sculei, jocul

reprezinta o mrime constructiva a sculei (fig 1.15).

fig.1.15 jocul dintre plac i poanson [7] fig.1.16 lungimea l

0

a aripi semifabricatului [7]

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

8

Dac jocul este prea larg, aripile piesei nu rezult precis, dac jocul este prea redus, mai

mic dect grosimea semifabricatului, materialul este supus la o puternic deformaie suplimentar

de subiere intenionat a aripii piesei. Uneori aceast subiere intenionata se provoac numai n

zona de ndoire, obinndu-se un moment de ncovoiere suplimentar al aripii, capabil s asigure

precizie superioar piesei ndoite.

Asupra preciziei pieselor ndoite influeneaz i lungimea aripii semifabricatului, care se

afl sub aciunea suprafeelor active ale sculei. Se are n vedere faptul c tensiuniile i

deformaiile se extind i n materialul din vecintatea liniei de ndoire, de aceea se impune

anumite valori l

0

care reprezint limita inferioar pentru aceste dimensiuni i care se prescriu n

funcie de grosimea semifabricatului, lungimea aripii piesei i razele de rotunjire ale elementelor

active ale sculei (fig 1.16).

1.1.6 Momente ncovoietoare i fore la ndoire

Valoarea momentului de ncovoiere exterior la ndoire se determin din condiia de

echilibru cu momentul forelor interioare, pentru cunoasterea momentelor forelor interioare este

necesar s se cunoasc repartiia tensiuniilor n seciunea tranzversal.

n figura 1.17 sunt prezentate repartiia tensiuniilor tangeniale pentru determinarea

momentelor forelor interioare calculul aproximativ (fig.1.17 a) care nu ia n considerare

declararea stratului neutru, subiera, duricisarea materialului i pentru calculul precis (fig. 1.17 b)

care ine cont de condiiile reale ale procesului de ndoire.[6]

fig.1.17 a) repartiia aproximativ a tensiuniilor fig.1.17 b) repartiia real a tensiuniilor [6]

n schema real de repartiie atensiunilor, maximul tensiuniior de compresiune apare n zona

stratului neutru, ca urmare a influenei tensiunilor radiale de compresiune asupra valorii

tensiunilor tangeniale n zonele de seciune supuse compresiunii i respectiv ntinderii, ceea ce

duce la caracterul diferit al deformaiilor de forfecare n aceste zone.

n zona supus compresiunii, tensiunile radiale de compresiune se opun deformaiilor de

forfecare, n zona supus ntinderii, tensiunile radiale, din contr contribuie la apariia

deformaiilor de forfecare. [6]

Relaiile pentru aflarea momentelor forelor interioare:

-calculul aproximativ: M = 1,5W

c

=

W

p1

c

(1.15);

-calculul precis: M=1,5W

r

n=W

p1

r

n (1.16).

n care W este modulul de rezisten, =

bg

2

6

; W

p1

= 1,5W este modulul de rezistena pentru

sectiunea dreptunghiular, n este un coeficient care caracterizeaz influena duricisrii.[6]

Pentru cazul ndoirii simple in V momentul ncovoietor H

=

PI

4

rezult fora este:

v

=

2bg

2

(1,3+0,8A

S

)R

m

3I

[N] (1.17)

Pentru cazul ndoirii duble n U momentul ncovoietor H

=

PI

o

2

iar for este:

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

9

0

=

bg

2

(1,3+0,8A

S

)R

m

3(

p

+ng)

[N]

(1.18)

Fora arcului, necesar acionrii aruncatorului, se determin ca procent din fora

proprizisa: F

arc

= (0,151,30)F [N] (1.19)

Fora de calibrare a piesei este: F

c

= Aq [N] (1.20), unde A [mm

2

]este aria de contact

pies-arunctor, iar q [daN/mm

2

] este presiunea de ndreptare.

Fora total este: F

tot

= 1,3F

V, U

+ F

arc

+ F

c

[N] (1.21)

Lucrul mecanic de ndoire este: L = 0,5(F

V, U

+ F

arc

)h [N] (1.22) [11]

Puterea necesar ndoirii se calculeaz cu relaia:

ncc

=

Phn

60q

[kW] (1.23)

n care: F [daN] este for de ndoire, h [mm]este cursa poansonului; n este numrul de curse

duble pe minut ale presei; este randamenrul presei (0,60,7). [3]

1.1.7 Clasificarea operaiilor de ndoire

Exist trei tipuri principale de operaii de ndoire pe maini de ndoit, fiecare este definit

de relaia dintre pozitia sculei la sfritul cursei i grosimea de material, cele trei tipuri sunt:

ndoirea liber (air bending), ndoirea n matri (bottoming) i calibrare (coining). Configuraia

sculelor pentru cele trei tipuri de operaii sunt aproape identice: poansonul (punch) care este fixat

de berbecul maini prin intermediul clemelor, este cel care produce fora de ndoit i placa de

ndoit (die) care prezint un canal n form de Vsau U, n care se realizeaz ndoirea. [21]

ndoirea liber (fig.1.18), este o metod de ndoire prin apsarea poansonului peste

materialul aflat pe placa de formare, distana dintre poanson i pereii plci de formare este mai

mare dect grosimea materialului, deoarece este necesar o for mai mic de ndoire se folosesc

scule mai mici dect n cazul celorlalte metode. Un dezavantaj al ndoirii libere se datoreaz

faptului c tabla de metal nu este n contact cu placa de ndoire, rezult o precizie mai scazut

fa de cellalte metode, precizia ndoiri libere este de _, ro.

fig.1.18 ndoire liber [21] fig.1.19 ndoire n matria [21]

ndoirea n matri (fig.1.19) este mult mai precis fa de ndoirea liber, se pot folosi

plci de ndoire cu canal V i U, dezavantajul il reprezint faptul ca necesit diferite scule pentru

unghiuri de ndoire diferite, grosimi i materiale diferite. [21]

Calibrarea (fig 1.20) se realizeaz cu o for de 5...30 ori mai mare fa de fora necesar

la ndoirea liber, raza poansonului poate ajunge pn la 0,4g i o lime de 5g, este o operaie

precis, reduce arcuirea elastica sau chiar o elimin.

fig.1.20 calibrare [21] fig.1.21 wiping [21]

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

10

ntinderea semifabricatului-wiping (fig.1.21), cea mai mare parte a semifabricatului este

prins, iar partea liber este ndoit peste profilul de ndoit de ctre poansonul care are o miscare

liniar sus-jos, aceast metod prezint riscul apariiei zgrieturilor deoarce poansonul se mic

peste suprafata semifabricatului, ns prezint avantajul ca nltur arcuirea elastic. [21]

ndoirea pe un tampon elastic-elastomer bending, n aceast metod placa de ndoire este

nlocuit de un tampon de cauciuc sau uretan, poansonul apasa asupra semifabricatului aflat pe

tamponul de uretan, care se muleaz dup forma poansonului. Aceasta metod prezint

urmtoarele avantaje: uretanul va nconjura piesa ndoit, iar raza de ndoire va fi foarte apropiat

de raza poansonului, se pot ndoi piese vopsite sau din materiale sensibile. Dezavantajele acestei

metode este c tamponul elastic se consum i este scump i c necesit ncrcri mari similare

ndoirii n matri i ndoirii prin calibrare. [21]

1.2 Materiale pentru tanare [3]

Materialele folosite n procedeele de presare la rece sunt laminate n deosebi sub form de

table i benzi, n special table subiri de oel ct i de metale i aliaje neferoase.

Din categoria feroaselor se folosesc: tabl neagr din oel carbon obinuit laminat la cald

(STAS 1946), tabl subire din oel carbon laminat la cald pentru construcii mecanice (STAS

901), tabl decapat (STAS 11509), table i benzi pentru ambutisare (STAS 9485) i table i

benzi laminate la rece pentru caroserii auto (STAS 10318) acestea cu calitile A1A5 indicnd

caracteristici superioare de plasticitate. Se utilizeaz de asemenea table i benzi cositorite,

zincate, de oel inoxidabil i oel silicios pentru maini electrice.

Metalele i aliajele neferoase utilizate la lucrri de tanare-matriare sunt:

-cuprul, livrat sub form de benzi (STAS 426), benzi (STAS 427) i discuri (STAS 2673);

-alama, sub form de table (STAS 289), benzi (STAS 290), discuri (STAS 2674) i placi (STAS

2430);

-aluminiu sub form de table (STAS 428), benzi (STAS 5681) i discuri (STAS 2675).

Laminatele folosite n operaiile de presare la rece se clasific n funcie de defectele

admise pe suprafeele lor i de gradul lor de ecruisare. n ce privesc defectele admise pe suprafaa

semifabricatelor, trebuie evitate crpturile sau zgrieturile adnci, lovituri puternice, arsurile i

straturile de rugin, care constitue amorse de ruptur n cursul tensionrii materialului n procesul

deformrii. [6]

Tablele din oel carbon se clasific dup: modul i calitile de livrare (tabl groas,

subire, neagr, decapat, cositorit etc.); destinaie (clasa A, tabl comercial T, tabl pentru

construcii T

c

, tabl emailat T

em

, tabl pentru ambutisare obijnuit T

a

O i clasa B: table pentru

acoperiri T

ac

, table pentru ambutisare adnc T

aA

, table pentru ambutisare foarte adnc T

a

FA,

table pentru caroserii); starea i aspectul suprafeei (recopt alb, recopt negru, fr imprimri i

pori, fr imprimri i pori - aspect lucios); starea de prelucrare (netezit dup recoacere N, planat

dup recoacere P, recopt R).

Tablele din cupru i cele de alam, dup gradul de ecruisare, se mpart n: moale

(recoapt) (m), jumtate tare (1/2t), tare (t) i se execut cu grosimi variind ntre 0,1...5mm,

limi variind ntre 30...100mm i lungimi ntre 1000...2000 mm.

Benzile din oel pot fi laminate la cald sau la rece i se clasific dup: aspectul suprafeei

(cu suprafaa natural-N sau cu suprafaa alb-A); starea de ecruisare (foarte moale-f.m., moale-

m, un sfert tare 1/4t, jumtate tare-1/2t, trei sferturi tare-3/4t); felul marginilor (cu margini

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

11

naturale-MN, cu margini tiate-MT). Se livreaz la grosimi de 0,23,5mm i limi de 20-

160mm.

Benzile de cupru i alam se livreaz cu diferite grade de ecrisare: moale-m, sfert tare

1/4t, jumtate tare 1/2t i tare-t. Se execut cu grosimi de 0,14,5mm i limi de 5-500mm. [3]

Unele caracteristici ale materialelor destinate prelucrrilor de ndoire sunt date n tabelul

1.2.

tab.1.2

Procesul de prelucrare Materialul Rezistena la

rupere

Rm [N/mm

2

]

Alungirea relativ

la rupere

A

10

[%]

Indicele

Erichsen

I

E

[mm]

ndoire simpl sub un unghi de 90,

perpendicular pe fibre, cu raz mare de

ndoire r > 2g

oel

500

4-14

7-8

ndoire la 180, perpendicular pe fibrilaj, sau

la 90 de-a lungul fibrelor, cu raze mici de

ndoire r = 0,5g

oel

420

13-27

8-9

Ambutisare adnc cnd se admite linii de

alunecare pe suprafaa piesei, ndoire la

180, n orice direcie, cu raz mic de

ndoire r = 0,5g

oel 370 24-36 9-10

aliaj

Cu-Zn

290 45 9-10

Cu (m) 200 30 8-10

Ambutisare adnc cu apariia unor linii de

alunecare fr importan, ndoire la 180, n

orice direcie, cu raz mic de ndoire

r = 0,5g

oel 330 34-35 10-12

aliaj

Cu-Zn

270 60 11-12

Al (m) 70 20-22 8-12

Principalele condiii impuse materialelor pentru prelucrarea prin deformare la rece , din

punct de vedere constructiv funcional, sunt: rezistena mecanic (la uzare i coroziune),

conductibilitatea termic i rezistena la temperaturi nalte, proprieti electrice sau magnetice,

greutate specific mic.

Principalele condiii impuse materialelor pentru prelucrarea prin deformare la rece , din

punct de vedere tehnologic, se refer la plasticitatea materialului (compoziia chimic,

microstructura, proprietile fizico mecanice), la condiii de deformare (viteza i gradul de

deformare, starea de tensiune aplicat, starea de deformare rezultat) i la precizia i calitatea

suprafeelor semifabricatelor. [3]

n tabelul 1.3 sunt prezentate semifabricate, materialele utilizate pentru prelucrri prin

deformare plastica la rece.

tab.1.3[7]

Semifabricat Material STAS Grosimi

[mm] Denumire STAS

Tabl silicioas 673 EI,EII,EIII 673 0,5

Tabl cositorit 900 0,220,6

Tabl pentru construcii

mecanice

901 OL, OLC 500,880 14

Band laminat la cald 908 OL, OLC 500,880 25

Benzi nguste din oel

carbon laminat la rece

1945 OL32, 500 0,33,5

Tabl neagr 1946 OL32, OL34 500 0,251

Tabl zincat 2028 OL32,OL34 500 0,34

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

12

Benzi late din oel laminat la

rece

9150 OL 10318 0,33

Benzi late din oel laminate

la cald n rulouri

9236 OL, OLC 500,880 312

Table i benzi pentru

ambutisare

9485

A1, A2, A3, A3Ck,

A4,A5

95

Table subiri din oel

laminat la rece

9624 9485 0,43,5

Table din aliaj cupru zinc 289 CuZn10,15,20,30,36 95 0,55

Benzi de aliaj cupru zinc 290 = 95 0,12

Table din cupru 426 Cu99,97

Cu99,95

Cu99,9

95 0,55

Benzi din cupru 427 = 95 0,12

Table din aluminiu 428 Al99,7

Al99,5

Al99

Al99,99

7607 0,35

Table din zinc 488 Zn99,99

Zn98,5

646 0,36

Table i benzi din aliaje Cu-

Ni-Zn (alpaca)

1178 CUNi18Zn27 1096 0,55

Benzi din aluminiu 5681 Al 99,7

Al99,5

Al99

7607 0,13

Benzi din aliaje cupru zinc 8633 CuZn30 95 0,11,35

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

13

1.3 Utilaje pentru ndoit

Presele pentru ndoirea tablelor Abkant (fig.1.22) au o construcie adaptat realizrii prin

ndoiri simple sau multiple executate succesiv, din fii de tabl de lungime mare (316m), cu

grosimi mici i mijloci g=0,520mm,[8] de obcei sunt formate din dou cadre tip C unite n

partea inferioar, iar n partea superioar prezint traversa mobil, care se poate deplasa cu viteze

de 115[mm/s]. [20]

Dei presele pentru ndoirea tablelor sunt special construite pentru lucrri de ndoire, ele

se pot folosi i pentru executarea unor operaii de perforare. [10]

fig.1.22 Abkant [5]

Dup modul de acionare presele de ndoire se mpart n: prese mecanice, hidraulice i

hibride.

Presele mecanice au de regul acionarea n partea superioar prin dou mecanisme biel-

manivel, ele se construiesc cu fora maxim disponibil de pn la 25010

-2

[MN]. [10]

Un avantaj al preselor mecanice fa de cele hidraulice este c cele mecanice pot dezvolta

un mai mare tonaj,datorit ineriei volantului, rezult majoritatea preselor mecanice au cadre

foarte rezistente pentru a rezista ocazional la supra-ncarcri. Un alt avantaj l reprezint viteza de

lucru superioar preselor hidraulice. [5]

Dezavantajul acestor prese l reprezint faptul c cursa poansonului nu se poate ajusta sau

controla la fel cum e posibil n cazul preselor hidraulice. [5]

n figura 1.23 este prezentat o pres de ndoit avnd sistemul de antrenare asamblat n

partea superioar, cei doi perei laterali ai batiului (1), sunt legai ntre ei prin traversa de

rigidizare. Traversa mobil (2) este legat prin articulaii de bielele (3) i se deplaseaz pe

ghidajele (6) fixate pe batiu, masa (5) are marginile laterale n consol iar partea superioar este

prevzut cu placa (4) n lungul creia sunt executate canale T, pentru asamblarea plcii active

de ndoire de form prismatic. ntr-o degajare special practicat n lungul marginii inferioare a

berbecului (2) se fixeaz poansoanele de ndoire (18) prin strngere cu bridele (20) i uruburile

(19). Lanul cinematical presei mecanice de ndoire cuprinde motorul electric (3), care transmite

micarea prin transmisia cu curele (9) la volantul (10), ciclul cinematic cu micri singulare este

realizat prin ambreiajul-frn (11), micarea se transmite n continuare prin trenul reductor z

1

-z

2

,

z

3

-z

4

, la arborele de comand pe care sunt dispui excentricii (12) cuplai cu roile dinate z

4

.

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

14

Traversa mobil (2) ghidat pe ghidajele verticale (14) este acionat prin bielele de lungime

reglabil (13). [10]

fig.1.23 pres de ndoit + schema cinematic [8]

Presele hidraulice (fig.1.24) se construiesc cu fore nominale mai mari F

N

= 63...100010

-2

,

berbecul preselor hidraulice este actionat de doi cilindrii, fiecare la unul din cele dou capete ale

berbecului, cadrele batiului pot fi mai puin rigide fa de cele ale preselor mecanice deoarece

este aproape imposibil supra-ncrcarea lor. Pot fi controlate avansul rapid, viteza de ridicare a

berbecului i viteza n momentul contactului cu semifabricatul a berbecului. Aceste prese sunt

preferate n cazul ndoirii pieselor din materiale dificil de deformat.[5]

fig.1.24 pres hidraulic CNC [18]

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

15

Schema acionrii hidrostatice este prezentat n figura 1.25, deplasarea traversei mobile

se obine cu doi plunjeri MH

1

, MH

2

n cursa de cobore i doi plunjeri P

1

, P

2

n cursa de ridicare

n funcie de poziia distribuitorilor S1 i S

2

. Distribuitorul S4 asigur deplasaera traversei mobile

paralel cu axa ghidajelor, pentru evitarea blocrii n ghidaje prin nclinarea ei la ncrcturi

nesimetrice. n acest sens n poziia de mijloc al distribuitorului se realizeaz alimentarea cu

debite egale a celor doi cilindii principali. Dac traversa se nclin un sistem de lanuri legat de

cele dou capete ale traversei rotete axul prghiei de comand P astfel c distribuitoarele

alimenteaz numai cilindrul a crui plunjer rmne n urm i-l leag pe cellalt la rezervor. [10]

fig.1.25 schem hidrostatic [10]

mbuntirea controlului poziiei semifabricatului s-a realizat cu ajutorul dispozitivului

de opritoare spate, aceste dispozitive, pe mainile cu comand numeria, sunt programate s se

poziioneze astfel nct se pot realiza piese complexe i cu un grad nalt de repetabilitate. Presele

cu coand numeric sunt echipate cu senzori optici pentru a permite operatorului s realizeze

reglaje n timpul procesului de ndoire, aceti senzori ofera informaie n timp real despre unghiul

de ndoire. [18] O pres cu comand numeric este prezentat n figura 1.26, iar in figura 1.27

este prezentat sistemul de opritoare, care are urmtoarele componente principale: culisoul (1) pe

care se monteaz poansonul (2), care acioneaz asupra semifabricatului aflat pe placa activ (4),

montat pe masa presei(6), semifabricatul este poziionat precis prin intermediul sistemelor de

opritoare spate (7) i fa (3), acestea din urm find montate pe suportul fa universal. [14]

fig.1.26 vedere de ansamblu pres [14] fig.1.27 vedere de ansamblu sistem opritoare [14]

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

16

Dup cum se observ, presa este prevzut cu urmtoarele axe comandate numeric: Y1-Y2

asigur reglajul in profunzime a culisoului (1) presei cu scopul de a menine paralelismul dintre

poanson i placa activ; X1-X2 asigura poziia opritoarelor din spate (7), fa de linia de ndoire,

permind realizarea ndoirilor paralele ct i sub un anumit unghi; X3-X4 asigur poziia

opritoarelor din fa (3); R1-R2 asigur poziia pe vertical a opritoarelor; Z1-Z2 asigur poziia

lateral a oprtioarelor n zona n care are loc ndoirea. [14]

Profilul piesei se deseneaz cu ajutorul unui editor grafic, dup ce profilul a fost introdus,

calculatorul calculeaz secvena optim a operaiilor de ndoire i furnizeaz o soluie fr risc de

coliziune ntre pies i pres (fig.1.28). [14]

fig.1.28 proiectarea procesului de ndoire[18] fig.1.29 [18]

Sculele utilizate sunt n general de lungime mare, ele pot fi specializate pentru un anumit

tip de ndoire sau pot fi universale, n scopul uurrii montrii i demontrii acestora, elementele

active de lungime mare pot fi realizate, din segmente de lungime mic (fig 1.29), prevzute cu

sisteme de indexare i fixare rapid. [14]

Pe o astfel de pres se pot realiza piese de forme diferite (utiliznd scule adecvate), cu

precizie ridicat, se poate utiliza un suport pneumatic (fig.1.30) cu rol de susinere fixat pe

suportul din faa presei, pentru semifabricate de dimensiuni mari, oferind i un plus de precizie.

[14]

fig.1.30 suport pneumatic [18]

Treceera de la un tip de pies la altul se face rapid, graie comenzi numerice, timpi de

reglare i reconfigurare sunt redui la minim, totui productivitatea depinde n cele mai multe

cazuri de calificarea i cunotinele operatorului, acest lucru apare ca urmare a faptului c

deplasarea semifabricatului n cursul ndoirii nu poate fi efectuat ntotdeauna de ctre un

dispozitiv automat de tip robot industrial. [14]

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

17

1.4 Scule de ndoit pe Abkant

Presele de ndoit (abkant) sunt folosite n deosebi la realizarea prin ndoire a pieselor cu

lungime mare de ndoire, permind prin aciune succesiv obinera unor piese complexe. Sculele

folosite sunt simple, de regul constituite din cele dou elemente active care se fixeaz direct pe

pres: poanson i placa de formare (fig.1.31). [7]

fig.1.31 scule de ndoit [16] fig.1.32 scule de ndoit n form de V [12]

Scule de ndoit n form de V, ansamblul este alctuit din poanson(a) i placa de formare

(b) (fig. 1.32), raza de rotunjire a plci de formare se calcueaz cu relaia: r

m

= 2,5g (1.24), raza

de rotunjire a cavitii plcii de formare se calculeaz cu relaia: R = 0,7(r + g) (1.25). n tabelul

1.4 sunt date adncimea cavitii de lucru h, nalimea plci de ndoire H, funcie de grosimea

semifabricatului de ndoit g. [13]

tab.1.4

h 4 7 11 15 18 22 25 28

g 1 2 3 4 5 6 7 8

H 20 30 40 45 55 65 70 80

Scule de ndoit n form de Z a pieselor (offset bends), poansonul i placa de formare sunt

asemnatoare celor din figura 1.33, deoarce ndoirea n forma de Z necesit aproximativ de patru

ori mai multa for dect ndoirea n V la 90, grosimea de semifabricat prelucrat este mai mic

de 3,2 mm. Mrimea h este minim de ase ori grosimea semifabricatului. [5]

fig 1.33 scule de ndoit n form de Z[5] fig.1.34 scule de ndoit cu raze mari[5]

ndoirea cu raze mari (radius forming), se realizeaz cu poansoane i plci de formare cu

raze mari (fig1.34), atunci cnd poansonul se afl la captul cursei, raza interioar a piesei ndoite

este egal cu raza poansonului, cu ct apas mai tare poansonul la captul de curs, raza piesei

ndoite devine mai mic iar arcuirea elastica are valori mai mici. [5]

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

18

ndoirea marginilor dup unghiuri mici asemntoare figuri 1.35, se folosete tehnica

ndoirii libere (air bending), reprezint primul pas pentru fluirea marginilor, un dezavantaj l

reprezint faptul ca materialul n zona ndoit se ecruiseaz iar n urma aplatizrii marginilor pot

aprea fisuri. [5]

Scule de fluit, sunt folosit pentru a produce trei tipuri de margini (fig.1.36) dup ce

semifabricatului i-au fost ndoite marginile, combinaia dintre matria de ndoit margini i

aplatizarea lor este prezentat n figura 1.37. [5]

fig.1.35 ndoire liber[5] fig.1.36 scule pt. fluire[5] fig.1.37 scul combinat[5]

Poanson gt de lebd (goosneck) (fig.1.38) i poanson cu corp tip de sgeat (narrow-

body) (fig1.39) ambele sunt folosite pentru ndoirea semifabricatelor cu forme care mpiedic

folosirea poansoanelor cu grosimi convenionale. [5]

fig.1.38 poanson gt de lebd[5] fig.1.39 poanson corp sgeat [5] fig.1.40 scule pt. ndoire n U[5]

La ndoirea pieselor n form de U (fig 1.40), cu laturi lungi se folosesc plci de ndoire

puin adnci, acest lucru este posibil numai n cazul in care nu se prescriu condiii tehnice severe

n cea ce privete rectinilitatea laturilor, n caz contrar adncimea a plcii de ndoire trebuie s fie

mai mare dect nlimea a piesei ncovoiate, fiind necesar n acelai timp i o mai mare curs de

lucru a presei. Razele de rotunjire ale plcilor de ndoire trebuie s fie egale n ambele pri,

deoarece n caz contrar, alunecare semifabricatului va fi diferit i se va obine o pies

asimetric.[4]

Poanson tip arbore se utilizeaz cnd pri ale unui semifabricat tip cutie sunt pliate (fig.

1.41), vrful poansonului prezint o parte alungit, astfel nct ca poansonul s poat realiza

contactul pe toat linia de ndoire, extensia poansonului n seciune tranzversal este

triunghiular. [5]

Capitolul I. Aspecte generale cu privire la tehnologia de ndoire

19

fig.1.41poanson tip arbore[5] fig.1.42matri pentru rularea marginilor[5]

Matri pentru rularea marginilor, rularea marginilor se realizeaz n dou faze, folosindu-

se matrie speciale ca cele din figura 1.42. [5]

Matri tip balansor (fig.1.43), poansonul se poate roti cteva grade n jurul unei pene, se

pot produse ndoiri ce ar fi imposibil de realizat cu poansoane actionnd doar pe vertical. [5]

fig.1.43 matri tip balansor[5] fig.1.44 matrie pentru tuburi[5]

Matri de format tuburi sau evi (fig. 1.44), pentru ca semifabricatul s se ruleze corect,

muchiile lui trebuie ndoite la nceput, tuburi mici se pot forma utiliznd 2 matrie (fig 1.43 a), iar

pentru tuburi mari este necesar folosirea unei matrie asemntoare celei din figura 1.43 b.

Materialele folosite pentru construcia poansoanelor i a plcilor active sunt: C110W1 cu

duritatea 60HRC, 90Cr3 cu duriatatea 64HRC, 90MnV8 cu duritatea 62HRC. [5]

Capitolul II.Modelara piesei tav

20

Capitolul 2. Modelarea piesei tav

2.1 Strategi de dezvoltare

Majoritaeta produselor CAD parametrice permit proiectarea pieselor din semifabricate

subiri, table, fii sau benzi, care urmeaz s fie obinute numai prin operaii de ndoire i

fasonare respectiv perforare. Pentru operaiile de ndoire n dezvoltarea piesei se ine cont de

dimensiunile acesteia pe stratul neutru, prin introducerea corecta a valorii coeficientului de

deplasare a stratului neutru _ =

g

, (k-factor), se pot obine: forma i dimensiunile desfurate

ale semifabricatului necesar. [12]

n dezvoltarea unei piese care se realizeaz prin ndoire se pot folosi trei strategii de

concepie, care vor fi explicate n continuare:

1) se dezvolta iniial un solid reprezentnd anvelopa piesei finale (sau parial finalizat),

care apoi se transform n pies coaj (shell) avnd grosimea tablei, acest solid se despic (rip)

dup muchiile interioare care vor mrginii viitoarele aripi ale piesei i marcnd fundul piesei,

acesta se transform n produs tanat (sheet metal). [12]

fig.2.1 dezvoltaera unei piese ndoite dintr-un solid coaj[11]

2) se realizeaz prin extrudare (la valoarea grosimii) un paralelipiped ca i solid de baz,

reprezentnd fundul viitorului reper ndoit, solidul se transform n pies tanat prin comanda

de inserare a liniilor de ndoire (insert bends). [12]

fig.2.2 dezvoltarea unei piese ndoite pornind de la suprafaa de baz [11]

3) se schieaz n planul de referin frontal sau din dreapta (front plane, right plane), un

profil deschis corespunztor seciunii piesei ndoite fr a se figura zonele racordate, piesa ndoita

se dezvolt ca i piesa de baz (base flange) prin extrudare, similar dezvoltrii solidelor. [12]

Capitolul II.Modelara piesei tav

21

fig.2.3 dezvoltarea unei piese ndoite pornind de la suprafaa de baz [12]

2.2 Comenzi de generare a modelului solid al unei piese ndoite [12]

n figura 2.4 este redat banda meniurilor pentru comenzil de generare a primitivelor

pentru piese ndoite.

fig.2.4 Comenzile de baz din opiunea piese tanate (sheet metal)

1. profil de baz (base flange/tab): creaz o pies ndoit de baz, pornind de la o schi deschis

realizat ntr-un plan de referin, sau adaug material la o pies existent;

2. arip pe muchie (edge flange): adaug un perete pe o muchie a unui solid ndoit existent;

3. flan mbinat prin teire (miter flange): adaug o serie de flane conectate prin teire la

muchii succesive ale unui solid ndoit;

4. fluire/roluire (hem0: realizeaz fluirea sau rularea unei margini pe piese ndoite;

5. ndoirea dup linie schiat (schetched bend): creaz aripi ndoite dup linii de ndoire schiate;

6. nchide colul (closed corner): n zona de col extinde o arip n raport cu cea complementar

pentru a realiza coluri nchise;

7. suprafa n trepte (jog): transform un perete plan ntr-o suprafa n trepte fa de o linie de

referin schiat adugnd dou linii de ndoire;

8. teirea colului (break corner/corner trim): realizeaz pe o pies ndoit teirea sau racordarea

colurilor;

9. ndoire prin lofting (lofting bend): creaz o suprafa ndoit prin lofting pe curbe deschise;

10. tiere prin extrudare (extruded cut);

11. orificiu (simple hole);

12. ndreptare (unfold): realizeaz deplierea unei aripi sau a mai multor aripi, n raport cu o

suprafa selectat;

13. ndoire (fold): anuleaz operaia de ndreptare pentru o pies ndoit, dup una sau mai multe

linii de ndoire;

14. planare (flatten): realizeaz desfurata plan a piesei ndoite;

15. anularea liniilor de ndoire (no bends): anuleaz pas cu pas liniile de ndoire create;

16. insereaz linii de ndoire (insert bends): transform un solid subire n pies ndoit unilateral;

17. taie fante (rip): realizeaz n cazul unei cutii obinute ca i coaj despicarea secvenial a

acesteia dup muchiile verticale interioare.

Capitolul II.Modelara piesei tav

22

2.3 Proiectarea asistat a piesei tav

Piesa ndoit este prezentat n figura 2.5, strategia de proiectare va fi urmtoarea asupra

unei table de grosime 0,6 mm vom executa operaiile de tantare, urmate de ndoiri, doar a

jumtii din stnga deoarece piesa este aproape simetric, urmnd s se fac o oglindire (mirror)

iar la sfrit se vor executa perforrile i liuirea.

fig.2.5 pies tav

Se deschide programul SolidWorks07, modulul Part i se va salva noul document cu

denumirea de Tav, se alege planul de schiare top plane i se schieaz un dreptunghi, avnd

mijlocul laturei din dreapta dispus n originea sistemului de referin i se va constrnge

geometric la cotele 161x200, se dezvolt numai o jumtate din viitoarea pies adic la o lime de

161 mm, dup terminarea proiecrii se va folosi comanda de oglindire fa de un plan sau o

suprafa de simetrie, astfel simplificndu-se realizarea piesei finale. Cu ajutorul comenzii base

flange , pornind de la schia dreptunghiului se creaz profilul tablei ca n figura 2.6, n acest

moment n partea din stnga apare o fereastr n care se vor introduce parametrii piesei:

grosimea piesei 0,6 mm, factorul de deplasare a stratului neutru (K-factor), fanta de descrcare a

tensiuniilor din liniile de ndoire (auto relief).

fig.2.6 profil tabl

Capitolul II.Modelara piesei tav

23

Pentru un caz dat valoarea coeficientului K, se alege prin interpolare n funcie de raza

relativ de ndoire

i

g

= ,8 conform valorilor din tabelul 2.1. [12]

tab.2.1

r

0,1 0,2 0,25 0,3 0,4 0,5 0,6 0,8 1,0 1,5 1,8 2,0 2,5 3,0 4,0 5,0

0,3 0,33 0,35 0,36 0,37 0,38 0,38 0,41 0,42 0,44 0,45 0,45 0,46 0,47 0,47 0,48

n fereastra comenzii base flange, la subpunctul bend allowance n locul K-factor se pot

selecta urmtoarele: bend allowance BA (fig.2.7 a) [15], lungimea total este egal cu A+B+BA,

bend deduction BD (fig.2.7 b) [15], lungimea total este egal cu A+B-BD, sau bend table, dup

stabilirea valorilor parametrilor se confirma cu ajutorul butonului ok .

a) b)

fig.2.7[15]

Se alege drept plan de schiare suprafaa superioar a piesei i ncepnd cu cloul din

stnga jos se vor construi dou schie, prima schi, figura 2.8, reprezint profilul ce urmeaz a fi

decupat cu comanda extruded cut , iar a doua schi, figura 2.9, este pentru realizarea

liuirilor tot cu comanda extruded cut, pentru realizarea schielor se vor folosi constrnger

geometrice cum ar fi egalitate , paralelism , perpendicularitate , coliniaritate, pentru nu

a ncrca schiele cu multe cote i pentru evitarea anumitor erori. n momentul activrii comenzii

extruded cut, n partea stnga apare o fereastr, n care vom debifa obiunea normal cut i vom

selecta contururile schiate.

fig.2.8 decupare contur

Capitolul II.Modelara piesei tav

24

fig.2.9 liuire

Tot pe suprafa superioar a semifabricatului se realizeaz o schia, figura 2.10, n colul

din stnga sus, schi ce va reprezenta profilul ce urmeaz s fie decupat cu comanda extruded

cut.

fig.2.10 decupare contur fig.2.11 semifabricat tanat

La finalul operaiilor de tanare semifabricatul va arta ce cel din figura 2.11, perforrile

le vom executa dup comanda mirror cu excepia orificilor de 5 mm. Dup realizarea conturului

piesei tanate, schi piesei se poate proiecta pe semifabricate de tip benzi, pentru a se alege

conturul poansoanelor de tanare, n figura 2.12 sunt prezentate doua variante de realizare a

piesei tanate, pe un semifabricat de lime 700mm, a schia este poziionat n picioare, b schia

este poziionat culcat.

Capitolul II.Modelara piesei tav

25

a) b)

fig.2.12

n continuare se realizeaza operaia de ndoire cu comanda schetched bend, figura 2.13

, n prealabil se realizeaz schie cu lini de ndoire constrnse, poziia liniei de ndoire bend

position poate fi definit n patru moduri: pn la mijlocul liniei de ndoire, pn la exteriorul

aripei, pn la interiorul aripei respectiv pn la nceputul zonei de racordare, se poate

stabiliunghiul de ndoire, raza de ndoire, direcia i sensul ndoiri. [11]

fig.2.13 fig.2.14 fig.2.15

Operaai de ndoire se ncepe cu deformarea aripi din spate, mai exact ndoirea

semifabricatului se face ncepnd din spre exterior spre interior.

ndoirea numarul 1 (fig. 2.14), linia de ndoire se constrnge la 1,5 mm fa de cel mai

apropiat col, linie orizontal de la un capt la altul, ndoirea se realizeaz la un unghi de 90 cu o

raza de 1,2mm, sensul n jos.

ndoirea numrul 2 (fig. 2.15), linia de ndoire se deseneaz de la intersecia celor doua

drepte, find automat constrns, ndoirea se realizeaz la 30 cu o raz de 0,5mm sensul n sus.

ndoirea numrul 3 (fig.2.16), se realizeaz cu o raz de 1.27mm, la 50 n sensul sus,

linia de ndoire se deseneaz la intersecia a dou drepte.

fig.2.16 fig.2.17

Capitolul II.Modelara piesei tav

26

ndoirea numrul 4 (fig.2.17), se realizeaz la un unghi de 10, cu o raz de 0.5mm, n

sensul sus.

Urmeaz ndoirea aripi din stnga, succesiunea ndoirilor va fi de la exterior spre interior,

n figura 2.18 este schi linie de ndoire care este constrns la 4,25mm de exterior, linie

vertical, ndoirea se realizeaz la ununghi de 90, cu o raz de 0,5mm n sensul jos.

ndoirea numrul 6 (fig.2.19), se realizeaz la un unghi de 90, cu o raz de 0,5 mm,

sensul n sus, liniile de ndoire sunt coliniare, se constrng la 7mm de prima muchie din spre

exterior.

fig.2.18 fig.2.19

ndoirea numrul 7 (fig.2.20), liniile de ndoire sunt coliniare cu muchia vertical din

colul stnga jos, iar poziaia liniei de ndoire se va alege pn la exteriorul aripei, unghiul de

ndoire este de 90, cu o raz de 0,5mm n sensul sus.

fig.2.20 fig.2.21

ndoirea numrul 8 (fig.2.21) se realizeaz 90, cu o raz de 0,5mm n sensul jos, linia de

ndoire este coliniar cu muchia vertical din colul stnga jos.

ndoirea numrul 9 (fig.2.22), se realizeaz la 20, cu o raz de 0,5mm n sensul sus.

ndoirea numrul 10 (fig2.23), linia de ndoire se constrnge la 2mm fa de muchia

vertical din dreapta, ndoirea se realizeaz la n unghi de 90, cu o raz de 0,5mm n sensul sus.

Capitolul II.Modelara piesei tav

27

fig.2.22 fig.2.23

Urmeaz plierea colului aripei din stnga peste aripa din spate (fig.2.24), ndoirea

numrul 11 se realizeaz la un unghi de 44, raza de 0,5mm cu sensul n dreapta.

ndoirea numrul 12 (fig.2.25) se realizeaz la un unghi de 80, cu o raz de 0,5mm,

sensul n spre interiorul piesei.

fig.2.24 fig.2.25

ndoirea numarul 13 (fig.2.26) se realizeaz la un unghi de 50, cu o raz de 0,5mm

sensul n spre interiorul piesei.

fig.2.26 fig.2.27

Capitolul II.Modelara piesei tav

28

ndoirea numrul 14 (fig 2.27) se realizeaz la un unghi de 51 cu o raz de 0,5mm,

urmeaz ultima ndoire (fig.2.28) a aripei din fa la un unghi de 20, cu o raz de 0,5mm, piesa

dup procesul de ndoire va arta ca cea din figura 2.29.

fig.2.28 fig.2.29

Se execut orificiul din aripa stng (fig.2.30) cu comanda simple hole , diametrul de

5mm pe toat grosimea semifabricatului, dup care ncep comenzile de editare a colurilor, break

corner , se ncepe cu teirea la 0,75mm, a colurilor aflate pe aripa din stnga (fig 2.31).

fig.2.30 fig.2.31

Se teete la 1mm colurile aripi pliate peste aripa din spate (fig.2.32), urmeaz rotunjirea

colurilor la 2mm (fig.2.33)

fig.2.32 fig.2.33

Capitolul II.Modelara piesei tav

29

Ultima comand de editare a colurilor se aplic muchiilor degajrilor aflate pe aripa din

stnga, se rotunjesc cu o raz de 0,75mm (fig.2.34).

fig.2.34 fig.2.35

Se execut comanda de oglindire mirror (fig.2.35), planul de oglindire se alege

suprafa din partea dreapt, iar la corpul de oglindit (bodies to mirror) se selecteaz un punct din

piesa creat.

Se realizeaz orificiul de pe aripa din spate (fig.2.36), cu centrul situat n planul de

simetrie, de diametru 5mm. Pe aripa din dreapta se execut liuirea (fig.2.37), reprezentnd

motivul pentru care s-a desenat mai nti partea din stnga.

fig.2.36 fig.2.37

Pe aripa din spate se efectueaza o decupare (fig.2.38), dup care cu comanda linear pater

se multiplic de dou ori pe o distan de 90mm, direcie orizontal sensul n spre dreapta

(fig.2.39).

fig.2.38 fig.2.39

Capitolul II.Modelara piesei tav

30

Cu ajutorul comenzii edge flange se creaz patru urechi pe muchile de la perforrile de

mai sus, la un unghi de 90, cu o raz de 0,5mm pe o lungime de 5mm, cu zona de ndoire nafara

liniei de ndoire (fig.2.40).

fig.2.40 fig.2.41

Se alege plan de schiare suprafaa ntins a piesei vzute de sus i se schieaz un

dreptungi ce urmeaz s fie decupat cu comanda extruded cut (fig.2.41).

Cu comanda linear patter se multiplic de cinci ori, fanta creat mai sus, dup o

direcie liniar, o muchie orizontal, cu o distan de 48mm ntre ele (fig.2.42).

fig.2.42

Piesa la final cu toate operaiile (fig.2.43).

fig.2.43

Capitolul III. Proiectarea tanei de crestare-ndoire

31

Capitolul III. Proiectarea tanei de crestare-ndoire

3.1 Stabilirea schemei de ndoire

Operaia prealabila crestri i ndoirii

Operaia de crestare i ndoire

3.2 Calculul condiiilor dinamice din proces

3.2.1Calculul forei necesare

a) la crestare

tot

= +

+

nd

[9]

Materialul prelucrat este tabla A

1

cu urmatoarele proprietati: R

m

=27...41[daN/mm

2

], A=27[%],

r

=41 [daN/mm

2

],

f

=0,9

r

=>

f

=36,9 [daN/mm

2

].

F-fora de tiere propriuzis,

=

]

o + b

g

H

[9]

k=1,3; g=0,6[mm], a=0, b=43,5=14[mm], H=3[mm]

Capitolul III. Proiectarea tanei de crestare-ndoire

32

F=80[daN/mm

2

]

F

i

-fora de mpingere a materialului prin orificiul plcii active

k

i

=1, F=80[daN/mm

2

]

F

i

=40[daN/mm2]

F

ind

= fora de ndoire

nd

,

=15

F

ind

=60[daN/mm

2

]

F

tot1

=180[daN] pentru un poanson => F

Tcr

= 360[daN]

b) la ndoire n V a semifabricatului n consol

=

M

i

c

+]

, [9] H

= (, + ,8e

)

m

, [9] j

max

=g

max

+cg. [9]

r

a

=3[mm]; c=0,08; g=0,6[mm]; g

max

=0,6[mm].

j

max

=0,648[mm];

R

m

= 41[daN/mm

2

],

r

=27[%];

=

bh

2

6

; b=3,5[mm]; h=0,6[mm] => W=0,21[mm

3

], =>W

2

=0.42[mm

3

]

M

i

=397.7[daNmm] =>

nd

=

398

3,648

=> F

nd

= 110[daN/mm

2

] pe un singur poanson =>

F

Tnd

= 220[daN/mm

2

].

3.2.2 Calculul lucrului mecanic

la crestare = z

1

tot

(E + ) [9]

H=3[mm] =>

1

=0,8; g=0,6[mm]

F

tot

=3600[N]

A

cr

=10368[Nmm]=10,36[J]

la ndoire =

Ph

2

[9]

F

tot

= 2200[N]

h- valoarea deplasrii active a poansonului, h=4[mm]

A

n

=4400[Nmm]=4,4[J]

3.2.3 Calculul puteri necesare

mot

=

u

0

An

nqq

t

[9]

A=10,36[J]

a

0

=1,1...1,4; coeficient de neuniformitate al mersului presei;

n= ; numarul de curse duble pe minut al presei;

=0,5...0,7; randamentul presei;

t

= 0,9...0,96; randamentul transmisiei.

Capitolul III. Proiectarea tanei de crestare-ndoire

33

3.3 Alegerea utilajului pentru tanare

Deoarece fora necesar pentru realizarea crestrii i ndoirii nu este foarte mare

(F=360daN), presa se va alege n funcie de distana dintre berbec i mas i mrimea cursei de

lucru, nlimea tanei nchise este de 307mm, iar n momentul deschiderii pentru a se putea

evacua piesa nlimea tanei este de 380mm, din aceste motive presa aleas este PH-40 pres

hidraulic, cu proprietile prezentate n tabelul 3.1. [9]

tab.3.1

Parametru U.M. Valoare

Fora maxim de presare kN 400

Cursa berbecului mm 550

Distana maxim dintre mas i berbec mm 750

Dimensiunile mesei mm 700x600

Dimensiunile berbecului mm 500x500

Viteza maxima de coborre a berbecului mm/s 86

Viteza maxima de ridicare a berbecului mm/s 266

3.4 Determinarea centrului de presiune

Centrul de presiune se afla la jumatatea distanei dintre orificile plci active, aflat n

planul de simetrie vertical al plci active fig.3.1.

fig.3.1

3.5 Alegerea tipizatelor

tana aleas este cu coloane axiale NT2-15 315x200 (fig3.2), desenul de ansamblu este

prezentat n anexa 1,

fig3.2

Capitolul III. Proiectarea tanei de crestare-ndoire

34

Elementele componente sunt prezentate n tabelul 3.2. [8]

tab.3.2

Nr. poz. Componente Simbol

1 Cep 40x22/NT2-01

2 Plac de cap 315x200/NT2-15/3

3 Buc ghidare I 38X82 NT2-06

4 Coloana ghidare I 38X300 NT2-03

5 Buc ghidare scurt 38 NT2-05

6 urub M6x20

7 Plac de ghidare 315x200/NT2-15/2

8 Plac de baz 315x200/NT2-15/1

9 Inel siguran 38 NT2-04

10 urub M12X50

11 Plac de sprijin 315x200/NT2-11

12 Plac portpoanson 315x200/NT2-09

13 Buc ghidare II 40x87 NT2-06

14 Coloan ghidare II 40x300 NT2-03

15 Buc ghidare scurt 40 NT2-05

16 Plac activ 315x200/NT2-07

17 Inel siguran 40 NT2-04

3.6 Dimensionaera prilor de lucru a elementelor active

Pentru zona de crestare, figura 3.3.

u

= ( +

s

+

mn

)

0

+1

c

[9]

p

= ( +

s

)

-1

p

0

[9]

d=3,5mm; -dimensiunea nominal a piesei decupate

j

min

=0,07g; => j

min

=0,042mm; -jocul minim

A

s

=0,2mm; abaterea superioara stabilit pentru pies

d

a

dimensiunea orificiului activ

d

p

-dimensiunea poansonului

u

= ,

0

+0,02

;

p

= ,

-0,012

0

fig.3.3 fig.3.4

Pentru zona de ndoire, pentru piese tolerate dup dimensiunile interioare, figura 3.4.

p

= (b

n

+

s

)

-1

p

0

[9]

u

= (b

n

+

s

+ )

0

+1

c

[9]

b

n

=22mm

j=g

max

+cg, [9]

Capitolul III. Proiectarea tanei de crestare-ndoire

35

g

max

=g=0,6mm; c=0,08 => j=0,65mm

A

s

=0,4

B

p

=,

-0,021

0

; B

a

=,

0

+0,021

3.7 Alegerea elementelor elastice

Se alege arc elicoidal de compresiune , figura 3.5, cu sarcina maxima de lucru 70 daN,

sgeata maxim 49mm, cu diametrul exterior 30mm, nlimea arcului n stare liber este de

145mm, sgeata maxim n timpul tanri este de 33mm, fora de pretensionare este de 20daN,

cu o sgeat de 15mm. [8]

3.8 Verificarea la montaj

Verificarea la montaj se face respectnd urmtoarea relaie : H

1

-5mm H H

2

+10mm, n

caer H

1

reprezint nlimea maxima, respectiv H

2

cea minim a berbecului desupra mesei presei,

iar H este nlimea sculei nchise, conform figuri 3.6,n cazul nostru 750-5mm> 320>200+10mm

deci scula se poate monta pe pres. [9]

fig.3.5 fig3.6

Capitolul IV. Proiectarea tehnologic de prelucrare prin achiere pentru poansonul de crestare-ndoire

36

Capitolul IV. Proiectarea tehnologic de prelucrare prin achiere

pentru poansonul de crestare-ndoire

4.1 Desenul de definire al piesei

Desenul de execuie se afla n anexa 1.

Capitolul IV. Proiectarea tehnologic de prelucrare prin achiere pentru poansonul de crestare-ndoire

37

4.2 Analiza desenului de definire al piesei

4.2.1 Analiza materialului [2]

Materialul utilizat pentru confecionarea poansoanelor este OSC8, care este un oel carbon

de scule cu coninutul n C 0,75-0,84%; Mn 0,15-0,35%; Si 0,15-0,35% conform STAS 1700-80.

Proprieti tehnologice:

-capacitatea de prelucrare prin achiere: 9, este un oel uor de prelucrat;

-sensibilitatea la decarburare: R, este redus;

-sensibilitate la deformare la clire: P, este puternic;

-sensibilitaet la apariia fisurilor: P, este puternic;

-mediul de clire necesar: a, ap.

n tabelul 4.1 este prezentat tratamentul termic caracteristic lui OSC8.

Tab.4.1

Tratament termic Duritate

Recoacere Normalizare Clire Mediul de

rcire

Revenire Dup

recoacere

Dup

calire

Dup

revenire

T

nc

, C T

nc

, C T

nc

, C T

nc

, C HB max HRC HRC

680-720 800-820 780-800 ap 150-300 187 60-65 58-62

Capitolul IV. Proiectarea tehnologic de prelucrare prin achiere pentru poansonul de crestare-ndoire

38

4.2.2 Analiza suprafeelor

Numr

suprafa

Tolerane proprii suprafeelor Tolerane ntre suprafee

Tip Dimensiune Form Rugozitate Nr.

suprafee

Tip Dimensiune Poziie

1 P 4 P 8

7 X 20

2 Co 21 P 12

3 C 3,2

4 P 1,6

5 X R1 3,6

6 C 1,6

7 X R 1,6

8 C , 1,6

9 X R10 0,8

10 P 0,8 15 P 22

11 X R0,6 0,8

12 P 0,8

13 P 0,8

14 X R0,6 0,8

15 P 0,8

16 X R10 0,8

17 P 0,8 20 P 3,5

18 X R19 0,8

19 X R19 0,8

20 P 0,8

21 P 3,2

Capitolul IV. Proiectarea tehnologic de prelucrare prin achiere pentru poansonul de crestare-ndoire

39

4.3 Alegerea semifabricatului

Semifabricatul ales este bar din oel rotund laminat la cald

-0,7

-0,5

mm.

4.4 Concepia proceselor de prelucrare tip

4.4.1 Identificarea procesului de prelucrare tip

Procesele de prelucrare ale unor piese pot prezenta unele similitudini, n raport cu diferite

particulariti:

-piesa este deformabil, dac

Iungmc

dumctu

> ,;

188

24

= ,8 => piesa este deformabil;

-stabilitaeta piesei, piesa este instabil daca semifabricatul este obinut prin forjare,

matriare, ambutisare, turnare, etc. => piesa este stabil;

-adaosurile de prelucrare, un adaos de prelucrare este considerat mare dac depete

5mm, piesa pe zona cilindric prezint un adaos pe raz de 4mm, dar n zona pri active adaosul

depete cu mult 5mm;

-prelucrri particulare, piesa prezint zone cu rugozitate R

a

=0,8 m i cote cu tolerane

egal cu clasa 6;

-tratament termic, clire + revenire.

Clasa Caracteristicile piesei Procesul de prelucrare tip

VI Pies rigid sau deformabil

Material stabil

Adaos de prelucrare mic sau

mare

Suprafee finisate cu scule

tietoare i abrazive

Tratament termic impus

Stabilizarea

Semifinisarea suprafeelor precise

Finisarea suprafeelor mai putin precise

Clirea i revenirea

Finisarea cu scule tietoare sau prin rectificare a suprafeelor

precise

Capitolul IV. Proiectarea tehnologic de prelucrare prin achiere pentru poansonul de crestare-ndoire

40

4.4.2 Stabilirea procedeelor elementare de prelucrare a entitiilor

Procedeu de prelucrare a entitilor

Numr

suprafa

operai

Strunjire Centruire Frezare Rectificare Debitare

Frontal Cilindric Cilindric Plan Rotund ext. trec

SF D SF F D F D F D SF F

1 x

2 x

3 x

4 x x x x x x

5 x

6 x x x x x x

7 x x x

8 x x x x x x

9 x x x

10 x x x

11

12 x x x

13 x x x

14

15 x x x

16 x x x x

17 x x x

18 x x x x

19 x x x x

20 x x x x

21 x x

Capitolul IV. Proiectarea tehnologic de prelucrare prin achiere pentru poansonul de crestare-ndoire

41

Sistem tehnologic

Suprafa Scule Dispozitive MU AMC-uri

1 Cuit frontal 25x25

STAS 6382-67/P10 I

Universal SNA-450

2 Burghiu centruire A1,6STAS

1114-72/Rp3

Universal SNA-450

3 Cuit drept deg. 25x25

STAS6376-67/P10 I

Universal, vrf centrare SNA-450

4 Cuit canelat 25x16

STAS 6386-67/P10 I

Universal, vrf centrare SNA-450

5 Cuit canelat 25x16

STAS 6386-67/P10 I

Universal, vrf centrare SNA-450

6 Cuit drept degrosare

Cuit drept fin. STAS 16x10

6378-67/P10-I, Disc rectificare

Prindere ntre vrfuri, inim

antrenare

SNA-450,

RU-100

7 Disc rectificare Prindere ntre vrfuri, inim

antrenare

RU-100

8 Cuit drept degrosare

Cuit drept fin. STAS 16x10

6378-67/P10-I, Disc rectificare

Universal, vrf centrare,

Inima antrenare, prindere

ntre vrfuri

SNA-450,

RU-100

9 Disc rectificare plan Buce elastic, vrf centrare,

dispozitiv de indexare

RPO-150

10 Freza cil-fron coada conic

32x4A STAS 1683-67/Rp3

Disc rectificare plan

Buce elastic, vrf centrare,

dispozitiv de indexare

FUS-200,

RPO-150

11

12 Disc abraziv debitare

Disc rectificare plan

Prism de semicentrare,

buce elastic, vrf centrare,

dispozitiv de indexare

BA-67,

RPO-150

13 Disc abraziv debitare

Disc rectificare plan

Prism de semicentrare,

buce elastic, vrf centrare,

dispozitiv de indexare

BA-67,

RPO-150

14

15 Freza cil-fron coada conic

32x4A STAS 1683-67/Rp3

Disc rectificare plan

Buce elastic, vrf centrare,

dispozitiv de indexare

FUS-200,

RPO-150

16 Disc rectificare plan Buce elastic, vrf centrare,

dispozitiv de indexare

RPO-150

17 Freza cil-fron coada conic

32x4A STAS 1683-67/Rp3

Disc rectificare plan

Buc elastic, dispozitiv

indexare, cep rezemare

FUS-200,

RPO-150

18 Freza cil-fron coada conic

32x4A STAS 1683-67/Rp3

Disc rectificare plan

Buc elastic, dispozitiv

indexare, cep rezemare

FUS-200,

RPO-150

19 Freza cil-fron coada conic

32x4A STAS 1683-67/Rp3

Disc rectificare plan

Buc elastic, dispozitiv

indexare, cep rezemare

FUS-200,

RPO-150

20 Freza cil-fron coada conic

32x4A STAS 1683-67/Rp3

Disc rectificare plan

Buc elastic, dispozitiv

indexare, cep rezemare

FUS-200,

RPO-150

21 Freza cil-fron coada conic

32x4A STAS 1683-67/Rp3

FUS-200

Capitolul IV. Proiectarea tehnologic de prelucrare prin achiere pentru poansonul de crestare-ndoire

42

4.4.3 Intinerar tehnologic

Nr.

faz

Schia prelucrrii Coninutul fazei

1

Debitare semifabricat , la

lungimea de 220mm

2

Strunjire frontal

Strunjire cilindric

Centruire

Prindere in bacurile universalului

3

Strunjire frontal

Centruire

Prindere in bacurile universalului

4

Strunjire cilindric

Canelare

Prindere cu bacurile universalului i

vrf de centrare

5

Frezare cilindric, teire guler

5

Frezare cilindric

Prindera n universal, montat in

poziie orizontal

6 Tratament termic: clire +

revenire(zona ajustajului cu

strngere)

Capitolul IV. Proiectarea tehnologic de prelucrare prin achiere pentru poansonul de crestare-ndoire

43

7

Rectificare cilindric

Prindere ntre vrfuri i inima de

antrenare cu cap ncovoiat

8

ndeprtarea adaosului tehnologic cu

disc abraziv

Poziionare pe prism

9

Rectificare plan, a suprafeelor de

tiere

Prinderea se face cu o buc elastic

i un cep de rezemare, ntr-un cap de

divizat poziionat orizontal

10

Rectificare plan, a suprafeelor de

tiere

Prinderea se face cu o buc elastic

i un cep de rezemare, ntr-un cap de

divizat poziionat orizontal

11

Rectificarea suprafa frontala

Piesa se poziioneaz cu o nclinare

de 15 fa de suprafaa sculei de

rectificat

12

Rectificarea suprafa frontal

Piesa se poziioneaz cu o nclinare

de 15 fa de suprafaa sculei de

rectificat

Capitolul IV. Proiectarea tehnologic de prelucrare prin achiere pentru poansonul de crestare-ndoire

44

13

Rectificare suprafe lateral

14

Rectificare suprafa lateral

15 Controlul tehnic al calitii

4.4.4 Ordonarea operaiilor procesului de prelucrare a piesei

Structura i ordonarea procesului de prelucrare:

1.frezare,

2.debitare,

3.tratament termic,

4.rectificare cilindric;

5.CTC

6.strunjire,

7.ndeprtare adaos tehnologic,

8.rectificare plan.

Constrngerile de prelucrare impun urmtoarea ordine:

-operaia 1 este urmat de: 3, 4, 5, 7, 8.

-operaia 2 este urmat de: 1, 3, 4, 5, 6, 7, 8.

-operaia 3 este urmat de: 4, 5, 7, 8.

-operaia 4 este urmat de: 5, 7, 8.

-operaia 5 este ultima operaie.

-operaia 6 este urmat de: 1, 3, 4, 5, 7, 8.

-operaia 7 este urmata de: 5, 8.

-operaia 8 este urmat de: 5.

Capitolul IV. Proiectarea tehnologic de prelucrare prin achiere pentru poansonul de crestare-ndoire

45

Matricea arcelor A, conine un numr de lini i coloane egal cu numrul operaiilor de prelucrare.

A=

`

Matricea drumurilor D se obine prin adunarea bolean a liniilor din matricea A.

D=

`

Drumul critic D se obine prin ordonarea descresctoare a nodurilor liniilor matricei D, liniile

matricei D vor fi:2, 6, 1, 3, 4, 7, 8, 5.

Capitolul IV. Proiectarea tehnologic de prelucrare prin achiere pentru poansonul de crestare-ndoire

46

D=

`

Prin ordonarea descresctoare a numrului de noduri ale coloanei matricei D obtinem

D=

`

Aceast ordine a liniilor respectiv a coloanelor stabilete drumul critic n graf i indica

ordinea operaiilor procesului de prelucrare:

-operaia 1: debitare(2)

-operaia 2: strunjire(6)

-operaia 3: frezare(1)

-operaia 4: TT(3)

-operaia 5: rectificare cilindric(4)

-operaia 6: ndeprtare adaos tehnologic(7)

-operaia 7: rectificare plan(8)

-operaia 8: CTC(5)

S-ar putea să vă placă și

- Prelucrarea Prin FrezareDocument35 paginiPrelucrarea Prin Frezaretanase_v81% (21)

- Lucrare de LicentaDocument57 paginiLucrare de LicentaFlorin-Adrian Ristea100% (5)

- Dispozitive de Prindere MUCNDocument26 paginiDispozitive de Prindere MUCNNicolae Radu80% (5)

- Proiect Ingineria FabricatieiDocument30 paginiProiect Ingineria FabricatieiNorbert Csonka100% (1)

- Proiect TCM-Anul 4Document66 paginiProiect TCM-Anul 4Șerban GabrielÎncă nu există evaluări

- Tehnologie Presare La Rece 2Document23 paginiTehnologie Presare La Rece 2dandan2975% (4)

- Matrite de Indoit PDFDocument4 paginiMatrite de Indoit PDFMarius DorobantuÎncă nu există evaluări

- Principalele Procedee de Prelucrare Prin Aschiere1Document31 paginiPrincipalele Procedee de Prelucrare Prin Aschiere1arthurandras100% (1)

- Construcţia Ştanţelor de Decupare-PerforareDocument13 paginiConstrucţia Ştanţelor de Decupare-Perforarecsilla_shakira100% (1)

- Calculul Adaosurilor de PrelucrareDocument4 paginiCalculul Adaosurilor de PrelucrareDorin Sava100% (1)

- Tehnologie Presare La Rece 1Document20 paginiTehnologie Presare La Rece 1dandan29Încă nu există evaluări

- Proiect Dispozitive - MarinescuDocument30 paginiProiect Dispozitive - MarinescuEmilia MihăilescuÎncă nu există evaluări

- Procedee de Prelucrare Prin IndoireDocument21 paginiProcedee de Prelucrare Prin IndoireValentin Radulescu67% (3)

- FrezareDocument15 paginiFrezareAlexandra Elena Ilinca100% (1)

- Plan de Operatii StrunjireDocument4 paginiPlan de Operatii Strunjirebob_ovidiu100% (1)

- Proiect TNDocument29 paginiProiect TNoros.codrutÎncă nu există evaluări

- Proiect TFP - 1Document90 paginiProiect TFP - 1scarlat cristinaÎncă nu există evaluări

- Degajari STASDocument3 paginiDegajari STASPatrascu Robert-Gabriel100% (1)

- Proiect ZAMFIRDocument49 paginiProiect ZAMFIRCosminManea50% (2)

- Stante Si MatriteDocument3 paginiStante Si MatriteDenisaÎncă nu există evaluări

- TPR 2Document26 paginiTPR 2Iulian Abuzuloaie100% (5)

- Proiect TPDPDocument21 paginiProiect TPDPNorbert Csonka100% (1)

- Tabelul CALCUL REGIM ASCHIEREDocument1 paginăTabelul CALCUL REGIM ASCHIEREanca3450100% (4)

- DispozitiveDocument42 paginiDispozitiveIli Receu0% (1)

- Regim-De-Aschiere Parametrilor Regimului de AşchiereDocument11 paginiRegim-De-Aschiere Parametrilor Regimului de AşchiereUreche Ilie75% (4)

- Proiectarea DispozitivelorDocument51 paginiProiectarea DispozitivelorCipri Croitor100% (1)

- Proiectarea Stantelor Si MatritelorDocument16 paginiProiectarea Stantelor Si MatritelorIonut TodericÎncă nu există evaluări

- Exemplu Proiect TFP - 2Document64 paginiExemplu Proiect TFP - 2Constantin Marius-CristianÎncă nu există evaluări

- Tehnologia Prelucrarii La ReceDocument92 paginiTehnologia Prelucrarii La Recebiliboi5100% (2)

- Itinerariul TehnologicDocument2 paginiItinerariul Tehnologicgheorghesimedrumaxx100% (1)

- TPR IndrumarDocument206 paginiTPR IndrumarIonut Daniel100% (4)

- Proiect de DiplomaDocument88 paginiProiect de DiplomaIonuţIpÎncă nu există evaluări

- AmbutisareaDocument32 paginiAmbutisareaAdrian Scarlat50% (2)

- StantareaDocument24 paginiStantareaamosklein100% (2)

- Cap 4Document23 paginiCap 4N. CeaușescuÎncă nu există evaluări

- Prelucrarea Prin Extrudare Si Deformarea TablelorDocument31 paginiPrelucrarea Prin Extrudare Si Deformarea TablelorStefan CurpasÎncă nu există evaluări

- Prelucrarea Prin Extrudare Si Deformarea TablelorDocument31 paginiPrelucrarea Prin Extrudare Si Deformarea TablelorNorbertÎncă nu există evaluări