Documente Academic

Documente Profesional

Documente Cultură

Deformari Plastice Proiect

Încărcat de

Dan MurariuTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Deformari Plastice Proiect

Încărcat de

Dan MurariuDrepturi de autor:

Formate disponibile

Universitatea Tehnic Ghe.

Asachi Iasi

Facultatea de tiina i Ingineria Materialelor

Proiect la Disciplina

Deformarea Materialelor

Forjabile

Iai 2010 - 2011

2

Tema de proiectare

Sa se proiecteze tehnologia si sculele necesare matritarii deschise pe

ciocane a reperului cu denumirea BUTUC din marca de otel OLC 45 STAS

880-80 pentru executia unei serii de fabricatie n=6000 bucati.

3

Caracteristici ale temei de proiectare

1.Faza de proiectare:proiect tehnologic

2.Caracterestici generale:matritare deschisa pe ciocane(matritare cu bavura)

3.Continutul proiectului:

3.1.Partea scrisa:

-Stabilirea desenului de piesa matritata;

Stabilirea semifabricatului initial si a regimului termic de incalzire;

Proiectarea SDV-istica (scule,dispositive si verificatoare);

-Planul de operatii;

-Proiectarea si securitatea muncii la matritare

3.2.Partea grafica:

-desenul de piesa finita(functionala)

-desenul piesei matritata

-desenul de executie si de ansamblu a matritelor

-desenul de executie si de ansamblu a dispozitivului de debavurare,perforare.

CAP 1 JUSTIFICAREA TEMEI DE PROIECTARE

Forjarea in matrita sau matritarea pe ciocane este unul din procedeele

de prelucrarea plastic la cald in prelucrarea metalelor si aliajelor foarte des

intalnit in practica mai ales pentru productia de serie mare.

4

Piesele matritate pe ciocane ocupa un procentaj de 5060 din totalul

pieselor matritate pe utilaje specific acoperind in mare masura necesarul de

piese pentru constructia de masini.

Matritarea pe ciocane este definite ca fiind procedeul de prelucrare la

cald la care metalul se deformeaza simultan in tot volumul, curgerea acestuia

fiind conditionata de legea minimei rezistente, respective de forma si

dimensiunea locasului de matritare.

Deformarea plastic prin matritare trebuie sa se produca in specialcu

respectarea conditiilor care impugn obtinerea de structuri corespunzatoare.

Sculele de deformare plastica propiu-zisa se numesc matrite, acestea

constitue blocuri metalice din oteluri de scule pentru deformarea plastic la

cald in care se construiesc locasurile de matritare (finisoare, pregatitoare,

auxiliare).

Matritarea se realizeaza pe ciocane pneumatic cu sabota fixa sau cu

contra-lovitura(fara sabota).

Matritarea deschisa se caracterizeaza prin formarea unei bavuri si

schimbarea fibrajului in piesele matritate.

Se pot folosi matrite cu un singur locas sau cu mai multe locasuri .

Pe ciocanele cu contra-lovitura se folosesc matrite cu un locas. Pe

ciocane cu sabota se pot folosi mai multe matrite.

Matritarea deschisa poate fi unilaterala sau bilaterala. Prin matritarea

bilaterala se obtin piese deosebit de complexe, procedeu frecvent intalnit in

practica industriala.

Dupa modul de obtinere a pieselor matritate, matritarea poate fi

frontal(caracteristica pieselor din grupa a-V-a) sau longitudinala (pentru

piesele cu axe lungi, din grupele I,II,III,IV si VI).

Clasificarea este facuta dupa: forma planului de separatie, forma axei

de separatie, forma axei principale, forma piesei si relatiile de gabarit in

plan.

Se pot matrita pe ciocane metale si aliaje feroase si neferoase.

Alegerea procedeului de forjare liberasau in matrita este conditionata

de seria de fabricatie. Forjarea in matrita este mai economica decat prin

forjare libera.

CAP 2 TEHNOLOGIA FORJARII IN MATRITA

5

Tehnologia forjarii in matrita sau de matritare inseamna toate

operatiile care preced matritarea propiu-zisa cat si cele care urmeaza

matritarii.

Matritarea propiu-zisa este una din operatiile de trecere a

semifabricatului initial in produs matritat.

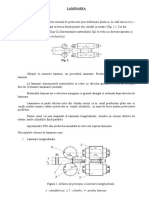

2.1Proiectarea formei tehnologice a piesei matritate

Reusita procedeului de matritare depinde de modul cum este conceput

desenul de piesa matritata, acesta se stabileste plecand de la desenul de piesa

finite la care se prevad adaosurile de prelucrare, adaosurile tehnologice si

tolerantele dimensionale. Deasemena trebuie prevazute: inclinatiile de

matritare, linia planului de separatie, razele de racordare.

Desenul de piesa matritata prezinta suficiente informatii privind

procesul de matritare propiu-zisa.

Desenul de piesa matritata se traseaza la scara 1:1, daca anumite

dimensiuni depasesc 650 mm se poate construe la scara 1:2.

Pe desenul de piesa matritata mai pot fi precizate anumite conditii

tehnice cum ar fi:

-locul de determinarea a duritatii;

-locul de marcare al pieselor;

-locul de prelucrare al epruvetelor pentru incercari mecanice.

2.1.1Alegerea planului de separatie

La matritarea pe ciocane se adopta un singur plan de separatie si

reprezinta planul de desprindere a celor doua matrite (superioara si

inferioara) in vederea introducerii semifabricatului si respectiv scoaterea

piesei matritate. Alegerea planului de separatie se realizeaza cu respectarea

urmatoarelor trei conditii:

1)scoaterea usoara a piesei din locasul finisor(se recomanda ca adanciturile

si nervurile sa fie orientate pe directia inchiderii celor doua matrite-pe

verticala);

2)umplerea locasului finisor sa se realizeze prin refulare

3)pierderile de metal cauzate de inclinatiile de matritare sa fie minime.

Se accepta de asemenea ca planul de separatie sa se aleaga la mijlocul

inaltimii piesei matritate pentru a avea pierderi cat mai mici cauzate de

inclinatiile de matritare.

6

Se pot alege plane de separatie nerespectand cele trei conditii de mai

sus, numai in situatii bine justificate tehnic si economic.

2.1.2.Stabilirea adaosurilor de prelucrare

Prin ados de prelucrare se intelegeacel plus de metal care se prevede

pe anumite suprafete si care ulterior se elimina prin aschiere pentru a se

obtine o anumitacalitate de suprafata(rugozitatea).

Prelucrarea prin aschiere este determinata de urmatoarele trei conditii:

1)pentru ca piesa functional sa aiba calitatea de suprafata corespunzatoare

rolului functional;

2)sa aiba aspect commercial;

3)eliminarea tolerantelor pozitive care depasesc cota piesei matritate.

Marimea adaosurilor de prelucrare depinde de dimensiunile piesei

functionale, calitatea suprafetei semifabricatului de pornire, compozitia

chimica a materialului metalic ce se deformeaza, conditiile de incalzire a

semifabricatului, precizia de matritare ce o poate asigura ciocanul matritor

etc.

Adaosul de prelucrare se va calcula preliminar cu o relatie empirica:

A=0,4+0,015h+0,0015l [mm]

Unde: h inaltimea piesei

l lungimea sau diametrul(valore maxima).

A=0,4+0,01527+0,0015120=1,9850 mm => A = 2 mm

Marimea adaosurilor de prelucrare prin aschiere se stabileste conform

STAS 7670-83, a caror marime mai depinde si de:

a)calitatea materialului metalic (a otelului ):

Clasa : M1 - C 0,65%

C 5%

M2 C > 0,65%

C > 5%

b) masa piesei matritate: m;

c) dimensiunile piesei matritate;

d) clasa de precizie la matritare. La matritarea pe ciocane exista doua clase

de precizie:clasa E de precizie ridicata si clasa F cu tolerante in limite

normale;

e) complexitatea de forma:

m

S

mH

= ; S < 1,0

1 4

,......, S S

7

mH - masa corpului geometric care include piesa matritata;

m = Vpm [kg]

= 7,850 [kg/

3

dm ]

Vpm =

1

n

i

Vpi

=

Otelul folosit OLC 45 face parte din grupa M1 pentru ca are un

procent de C < 0,65 si suma elementelor de aliere este mai mica de 5%.

Compozitia chimica a otelul OLC 45 conform STAS 880-80:

C Mn Pmax Smax

0,420,50 0,500,80 0,045 0,040

Caracteristicile mecanice ale otelului OLC 45 conform STAS 880-80:

Tratament

termic

Rezitenta la

rupere,

m

R

[N/

2

mm ]

Limita la

curgere,

0,2 p

R

[N/

2

mm ]

Alungirea la

rupere, A

[N/

2

mm ]

Rezilienta,

KCU

[J/

2

cm ]

Calire +

revenire

700 - 840 410 14 39

Vpm=V

1

+V

2

-Vg

V

1

=

18=203472

3

mm

V

2

=

27=71299.98

3

mm

V

g

=

=64114.875

3

mm

Vpm = V

1

+V

2

-V

g

=210657.105

3

mm =0.220657

3

dm

m = 7,8500.220657=1.732 kg

V

H

=

=305208mm

3

=0.305208dm

3

mH=7,8500.305208=2.39588 kg

8

F

Se adopta grupa . S2

2.1.3.Stabilirea abaterilor limita(tolerante dimensionale)

Abaterile limita reprezinta devierea de la geometria si dimensiunea

piesei matritate.

Abaterile limita sau tolerantele dimensionale sunt determinate de o

serie de factori:

-inchiderea incompleta a matritelor;

-deplasarea matritelor la nivelul planului de separatie;

-uzura matritelor;

-variatia temperaturii la sfarsitul matritarii.

Abateri limita:

-clasa de precizie F

-conform STAS 7670/1-96,in functie de clasa de precizie:

-masa piesei 1.1688 kg

-dimensiunea maxima 120 mm

-clasa S3

Abateri limita: +2,1mm

-1,1mm.

-dimensiunea minima 27 mm

Abateri limita: +1,7mm

-0,9mm

2.1.4 Stabilirea adaosurilor tehnologice

Prin adaosuri tehnologice se intelege acel surplus de material prevazut

pe anumite portiuni ale piesei matritate determinat de conditiile de matritare.

In cazul matritarii deschise pe ciocane se considera urmatoarele surse

pentru adaosurile tehnologice:

2.1.4.1.Inclinatiile de matritare

Inclinatiile de matritare permit scoaterea corecta si comoda a presei

din locasul construit pe matrita.

9

Din punct de vedere positional, inclinatiile de matritare pot fi

interioare (valori mari) si exterioare (valori mai mici).

Avand in vedere rolul diferit ale inclinatiilor interioare si exterioare in

STAS 7670-83 se prevad valori diferite pentru acestea. Astfel la matritarea

pe ciocane:

- 10

i

o =

- 7

e

o =

2.1.4.2.Razele de racordare

Razele de racordare la matritare permite pe langa o curgere corecta a

metalului si o umplere completa cu metal a locasului de matrita.

Deasemenea prin intermediul razelor de racordare se elimina acele zone cu

muchii ascutite numite si concentratori de tensiune. Conform STAS 7670-83

se noteaza:

r- raza interioara

R-raza exterioara

Cu cat razele de racordare sunt mai mari, cu atat locasul de matritare

rezista la uzura, respectiv creste durabilitatea matritelor. In schimb atunci

cand razele de racordare au valori mici, colturile matritei se deformeaza la

incalzire si ingreuneaza extragerea piesei.

Se adopta din [1], tab 11, pag 66: r =4mm;R=2mm

2.1.4.3.Bavura si canalul de bavura

Bavura si canalul de bavura reprezinta acel plus de metal (adaos

tehnologic) care se elimina ulterior (dupa obtinerea piesei matritate) prin

operatia de debavurare.

Rolul bavurii este de a opune rezistenta la curgerea metalului in

magazia bavurii, astfel incat mai intai sa se umple cu metal cavitatile

matritei,iar plusul de metal sa fie colectat in magazia bavurii.

Dimensiunile

1

b si

1

h ale zonei de strangulare transversale sa asigure

mai intai umplerea cu metal a matritei si apoi sa permita trecerea metalului

in bavura.

Dimensiunile

2

b si

2

h asigura trecerea metalului in magazia bavurii.

Plusul de metal este cauzat de tolerantele positive a semifabricatului

laminat si de asemenea tolerantele positive rezultate la operatia de debitare.

10

In practica proiectarii se folosesc sase variante de canale de bavura.

Acestea fac referire la piese matritate cu geometrii deosebit de complexe la

care se obtin bavuri mari sau bavuri simple pentru piese mai putin solicitate

la functionare.

Volumul bavurii se poate calcula cu relatia:

Vmcb = k Ab Pb [

3

mm ]

Unde: k-coeficientul de umplere al canalului de bavura;

k = 0,60,8

Ab- aria canalului de bavura

A1+A2 = Ab=

1

b

1

h +

2

b

1

2

2

h

h

| |

+

|

\ .

A1 defineste suprafata canalului de bavura in zona de strangulare, aceasta

este definite de dimensiunile

1

b si

1

h .

A1=

1

b

1

h

A2 defineste parte din suprafata canalului de bavura in zona magaziei

bavurii, aceasta zona are diemnsiunile

2

b si

2

h .

A2 =

2

b

1

2

2

h

h

| |

+

|

\ .

11

Pb- perimetrul bavurii se defineste ca fiind lungimea desfasurata ce trece

prin central de greutate G a canalului de bavura.

Pb=2(R+y(xG))

R=Dpm/2

y(xG)=

1 2 A x A z

Ab

+

y(xG)=

2

1 1 2

1 2 1 2

1

1 1 2 2

2 2 2

2

h h b

b h b b

h

h b h b

| | | |

+ + +

| |

\ . \ .

| |

+ +

|

\ .

mm

Se adopta k =0,7

Se determina inaltimea zonei de strangulare cu relatia:

1

h =0,015Spm [mm]

Spm-suprafata piesei matritate la nivelul diametrului

/

D pm

Spm=

/ 2

4

D pm t

Spm=

2

mm

1

h =0,015

=1.706

Se adopta din [1], tab 12, pag 76

1

h =2 mm =>

2

h =4 mm

1

b =9 mm

2

b =22.5 mm

Aria canalului de bavura:

A1=

1

b

1

h =9=18

2

mm

A2 =

2

b

1

2

2

h

h

| |

+

|

\ .

=22.5(

)=112.5

2

mm

Ab=18+112.5=130.5

2

mm

Perimetrul bavurii:

12

y(xG)=

2

1 1 2

1 2 1 2

1

1 1 2 2

2 2 2

2

h h b

b h b b

h

h b h b

| | | |

+ + +

| |

\ . \ .

| |

+ +

|

\ .

=

)(

)

(

)

R = 120/2 = 60 mm

Pb=2 (60+1.23) = 384.52 mm

Vmcb = k Ab Pb = 0,7 130.5 384.52 = 35125.90

3

mm =0.0351

3

dm

Vmcb

m =7,850,0351=0,275 kg

2.1.4.4.Membrana pieselor gaurite prin matritare

Conform STAS 7670-83 pentru piesele functionale la care exista gauri

30 mm trebuie facuta gaurirea prin matritare. Prin matritare nu putem

gauri strapuns ca in cazul gauririi cu burghiului sau cu alezorul. Intotdeauna

ramane un rest de metal numit puntita.

Pentru determinarea grosimii de membrane se va folosi relatia:

0, 45 0, 25 5 0,6

m

h d h h = + [mm]

d-diametrul gaurii (la partea superioara), in mm;

h-inaltimea gaurii pana la nivelul planului de separatie,mm.

d = 48.9 mm

h = 15.6 mm

h

m

=0.45

m

d =41.8 mm

2

4

m

m m

d

V h

t

=

V

m=

M

m

=7.85 kg

CAP 3 TRASAREA SI COTAREA DESENULUI DE PIESA

MATRITATA

Desenul de piesa matritata, pe langa geometria si dimensiunile piesei,

prezinta suficiente informatii de ordin tehnologic privind procedeul de

13

matritare adoptat si respectiv a operatiilor pregatitoare ce preced si care

succed matritarii propiu-zise.

Desenul de piesa matritata se obtine plecand de la desenul de piesa

finite la care se prevad adaosurile de prelucrare, adaosurile tehnologice si

tolerantele dimensionale. Deasemenea, pentru executia matritelor trebuie sa

se prevada pe desenul de piesa matritata separatia matritelor (linia planului

de separatie) sis a se tina seama, pentru locasul finisor (cel cu bavura), de

contractia materialului metalic ce se matriteaza.

In general pentru conceperea corecta a desenului de piesa matritata se

recomanda urmatoarea ordine de lucru:

-studiul desenului de piesa finite si cunoasterea bazelor de cotare;

-analiza rolului functionalal piesei in ansamblul respectiv si satabilirea

orientarii fibrajului in piesa respentiva;

-stabilirea planului de separatie al piesei matritate,respectiv al

matritei, pentru un procedeu de matritare economic propus;

-trasarea cu linie punct conventionala conturului piesei finite si cu

linie continua (groasa) conturul piesei matritate;

-stabilirea conform STAS 1299-89 a grupei dimensionale pentru piesa

matritata si a clasei de precizie la matritare;

-stabilirea conform STAS 7670-83 si 7670/1-96 a adaosurilor de

prelucrare si abaterilor limita;

-constructia desenului de piesa matritata la scara, respectand regulile

desenului tehnic industrial, cu stabilirea inclinatiilor de matritare, a razelor

de racordare si a altor elemente geometrice ce rezulta prin

constructive,pentru piesa matritata;

-determinarea tuturor dimensiunilor si cotarea piesei matritate.

Acolo unde este cazul se pot prevedea adaosuri pentru gaurile

decentrate, adaosuri pentru epruvete de incercari mecanice etc.

Pe desenul de piesa matritata mai pot fi indicate conditii tehnice

special referitoare la receptia acestuia:

-se indica locul unde se poate indica duritatea;

-se indica locul unde controlorul poate aplica poansonul, care certifica

efectuarea C.T.C.;

-se indica locul unde se vor preleva epruvetele pentru incercari

mecanice;

-se indica marimea grauntelui de austenita pentru piese puternic

solicitate mecanic in fuctionare.

14

CAP 4 DETERMINAREA MASEI SI FORMEI

SEMIFABRICATULUI INITIAL

Pentru determinarea masei semifabricatului de pornire se ia in calcul

masa piesei matritate (care include masa piesei functionale, masa adaosurilor

de prelucrare si a adaosurilor tehnologice), masa pierderilor prin adaosuri

tehnologice suplimentare de metal-bavura si membrane (pentru piese gaurite

prin matritare) si masa pierderilor prin oxidare (ardere), la incalzirea in

vederea matritarii.

Prin forma semifabricatului de pornire se intelege atat geometria

sectiunii transversal, cat si raportul dintre lungimea si grosimea acestuia

(diametrul sau latura).

Fata de cele mentionate anterior, pentru determinarea masei

semifabricatului de pornire,la matritarea deschisa, se poate utilize relatia:

Msp=Mpm+Mb+Mm+Ma

Mpm-masa piesei matritate;

Mb-masa bavurii;

Mm-masa membrane;

Ma- masa pierderilor prin arderi sau oxidare se determina ca fiind:

Ma=(0,020,04)Mt

Ma=0,031.732=0,051 kg

Msp=1.732+0,275 ++0,051=2.122kg

4.1.Semifabricate laminate de sectiune constanta

Semifabricatele laminate de sebtiune constanta au ponderea cea mai

mare in productia de piese matritate. Pentru proiectul de an se vor folosi

bare laminate de sectiune rotunda conform STAS 333, diametrul

semifabricatului de pornire se calculeaza cu relatia:

3

1, 08

sp

Vsp

d

m

= [mm]

sp

d -diametrul semifabricatului de pornire;

Vsp-volumul semifabricatului de pornire;

m-coeficient de flambaj;

m=(1,52,5)

se adopta m=2

15

Vsp=

sp

M

Vsp=

3 3

4 . 270318 2703184 . 0

85 , 7

122 . 2

mm dm = =

mm d

sp

28 . 53

2

4 . 270318

08 , 1

3

= =

Se adopta

sp

d =54mm conform STAS 333.

sp

Vsp

L

Ssp

=

Numarul de bucati rezultat din bara laminata:

N=

bara

L

Lsp

/ / piese serie

Nr

N

N

=

2

2

2

06 . 2289

4

54

4

mm

d

S

sp

sp

=

=

t

t

mm L

sp

119 091 . 118

06 . 2289

4 . 270318

~ = =

bara

L =7000mm

buc N 82 . 58

119

7000

= =

bare bare N 104 44 . 103

58

6000

` = = =

CAP 5 DEBITAREA SEMIFABRICATELOR

Prin debitare se intelege procedeul de divizare a barelor laminate de

sectiune constanta in doua sau mai multe bucati in functie de dimensiunile

semifabricatului initial sau de pornire.

In sectiile de forja debitarea poate fi realizata prin forfecare, rupere cu

fierastraul sau cu flacara oxiacetilenica.

Faptul ca prima operatie in procesul de matritare este refularea se va

adopta debitarea cu fierastraul circular. Aceasta deoarece ne intereseaza sa

16

obtinem o suprafata debitata cu o buna planeitate incat sa avem stabilitatea

semifabricatului in procesul de matritare.

Fierastraul circular utilizeaza ca scule de taiere panzele disc, care pana

la diametrul de 300 mm sunt de constructive monobloc, iar pentru diametre

mai mari sunt cu dantura amovibila(din doua bucati).

Pentru operatia de debitare se folosesc panze disc conform STAS

6734/2-84.

Se considera ca latimea b este egala cu 1 mm la fiecare 100 mm a

diametrului panzei disc:

D=300500 mm => b=35 mm

D3 mm d

sp

,

D = mm 162 54 3 =

Se adopta conform STAS 6734/2-84 D = 315=>b`=3,15 mm

Parametrii procesului de debitare sunt:

-viteza de taiere (

t

v )

-viteza de avans (

a

v )

t

v =

1000

D n t

[mm/min]

D diametrul panzei disc/6734/2-84,mm

n numarul de rotatii pe minut

Se adopta din [1],tab 21, pag 114 in fuctie de rezistenta la rupere

t

v

=15m/min

n=

1000

t

v

D t

[rot/min]

min / 16 16 . 15

315

1000 15

rot n ~ =

=

t

a

v =azn [mm/min]

a avansul pe un singur dinte;

z numarul de dinti conform STAS 6734/2-84

a=0,050,2 mm

Adoptam a = 0,2mm

Se adopta conform STAS 6734/2-84 z =128

a

v =0,212816=409.6mm/min

CAP 6 REGIMUL TERMIC LA INCALZIREA

SEMIFABRICATELOR IN VEDEREA MATRITARII

17

Pentru o buna curgere a metalului in locasul de matrita, semifabricatul

initial trebuie sa aiba o buna plasticitate si rezistenta la deformarea plastica

cat mai mica, acest lucru se realizeaza prin incalzire.

In sectiile de forja pentru incalzirea semifabricatelor se folosec

instalatii de incalzire cu combustibil gazos sau cele care folosesc energia

electrica: incalzirea prin inductie sau rezistenta electrica.

Odata cu cresterea temperaturii plasticitatea creste, capata un punct de

maxim ca apoi sa scada. In schimb rezistenta la deformarea plastic scade

continuu cu cresterea temperaturii.

Pentru determinarea regimului termic se pot folosi tehnici precise de

calcul sau calculi simplificate folosite frecvent in practica proiectarii.

Valorile pentru Tid si Tsd in fuctie de calitatea otelului se prezinta in [1], tab

24, pag 131. Pentru calculul regimului termic se va folosi o metoda

simplificata de calcul.

1 2 inc sp sp

t k k d d = [h]

1

k - coeficient ce tine seama de starea semifabricatului

1

k =1020

Valoarea limitei inferioare 10 se adopta pentru semifabricatele

laminate iar valoarea limitei superioare 20 pentru semifabricatele turnate

(lingourile).

2

k - modul de asezare al semifabricatelor pe vatra cuptorului;

Se adopta din [1],tab 24, pag 131 Tid=1200C si Tsd=800C .

Tid temperatura de inceput de deformare

Tsd temperatura de sfarsit de deformare

Se adopta

1

k =10, iar

2

k =2.

0

T =20C

Tcupt=Tid+(50150)

Tcupt=1200+100=1300C

sp

d =54 mm=0,054 m

min 05 . 15 25 , 0 054 . 0 054 , 0 2 10 = = = h t

inc

11

2

3

inc

t t =

min 03 . 10 05 . 15

3

2

11

= = t

max 0

11

11

f

T T

v

t

+

= [ C/min]

18

11

11

11

T

v

t

A

=

11

T A =

max 0 f

T T

11

T A =800 20 = 780 C

min / 76 . 77

03 . 10

780

11

C v = =

11 12

2 v v =

min / 53 . 155 76 . 77 2

12

C v

= =

12

12 11

11

1

2

T

t t

T

A

=

A

12

T A =

max f

Tid T

12

T A = 1200 800 = 400 C

min 57 . 2 03 . 10

780

400

2

1

12

= = t

1 11 12

t t t = + [min]

1

t = 10.03+2.57=12.60

inc

t =

1

t +

2

t =>

2

t =

inc

t -

1

t

2

t =15.05-12.60=2.45min

r

t =KKg [min]

Kf(Tid),

Kg- factor geometric ce tine seama de dimensiunile semifabricatului;

30 . 22

23 . 128 54 2 54

23 . 128 54

2

2

2

2

2

=

+

=

+

=

+ +

=

l d d

l d

lh bl hb

hbl

K

g

r

t = 0,12 22.30=2.67min

CAP 7 CLASIFICAREA SI GEOMETRIA PIESELOR

FORJATE IN MATRITA PE CIOCANE

Pentru conceperea corecta a tehnologiei de matritare pe ciocane,

respective pentru stabilirea semifabricatului optim in vederea matritarii si

19

dimensiunilor corespunzatoare a matritei, se ia in considerare urmatoarea

clasificare a pieselor matritate pe ciocane.

Criteria de clasificare:

-forma planului de separatie;

-forma axei principale;

-forma piesei ce se matriteaza.

In functie de cele trei criterii piesele matritate pe ciocane se impart in

sase grupe principale.

CAP 8 FORJAREA IN MATRITA

Prin forjarea in matrita intelegem deformarea plastic prin presiune la

cald a metalelor si a aliajelor la care curgerea se realizeaza simultan in intreg

volumul. Alegerea procedeului de forjare: libera sau in matrita este

conditionata de seria de fabricatie a pieselor.

8.1.Clasificarea locasurilor de matritare

Deformarea in matrite prevazute numai cu un singur locas este

caracteristica pentru piesele din grupa a V-a. Matritarea intr-un singur locas

se recomanda si pentru piese cu dimensiuni mari, indiferent de grupa din

care fac parte, atunci cand realizarea acestor piese pe matrite au mai multe

locasuri nu este potrivita din punct de vedere tehnic sau economic.

20

CAP 10 PROIECTAREA, CONSTRUCTIA SI

DIMENSIONAREA MATRITELOR

10.1.Constructia locasurilor de matritare

10.1.1.Locasul finisor sau de finisare

Locasul finisor se construieste dupa negativul piesei matritate cu cote

la cald. Deasemenea la constructia locasului finisor trebuie sa se tina seama

si de adaosul de contractie sau de dilatatie. Este singurul locas care are canal

de bavura. De regula locasul finisor se amplaseaza in central de greutate al

matritei. Aceasta face ca la nivelul tijei ciocanului sa nu avem momente de

forfecare.

Adaosul de dilatatie variaza in functie de calitatea materialului metalic

in limitele 11,8%. Pentru adaosul de contractie se va consulta tab 44, pag

202 din [1].

Dilatatia 1,4%

Contractia 1%

10.1.2.Locasul de refulare

Locasul de refulare se construieste numai in cazul matritarii frontale.

Lipsa acestui locas conduce la folosirea semifabricatelor de diametre mari si

inaltime mica. Aceasta face sa avem pierderi mari la operatia de debitare si

consum sporit de energie.

Locasul de refulare se construieste pe unul din colturile matritei

ramase liber (in raport de locasul finisor sau alte locasuri pregatitoare).

0

d

sp

d =54 mm

0

h

sp

L =119 mm

m=

0

0

h

d

[1,52,5]

0

0

h

d

=

=22.03

0

3

1 0

1

h

d d

h

= [mm]

1

h = (1,11,2)Hpm

BR=(1,151,20)

1

D

21

Hpm=31.2 mm

1

D =128.23 mm

1

h = 1,1 31. = 34.32 mm

R=1,2 184 = 221 mm

D

1

=

=81.73 mm

10.1.3 Locasul pentru cleste

Acest locas face parte din categoria locasurilor auxiliare si in care nu

se produce deformarea plastica propiu-zisa a metalelor. Acest locas serveste

pentru introducerea semifabricatului initial in locasul finisor in vederea

deformarii plastice sau ca palnie de turnare (a unor aliaje usor fuzibile) in

vederea verificarei formei si dimensiunilor piesei matritate. Dimensionarea

acestui locas, cand serveste ca palnie de turnare, se face pe baza masei piesei

matritate iar atunci cand serveste pentru introducerea semifabricatelor sau

scoaterea piesei matritate se dimensioneaza tinand seama de geometria si

suprafata semifabricatului de pornire.

Pentru cavitatea de cleste se va adopta din [1], pag 231, tab 48 (pozitia

a doua de constructie a locasului-cazul matritarii frontale).

b=2

1

h

1

h - v. Tabelul 12;

22

B=(1,301,50)

sp

d

H=1,20B

1

h =2,0

b = 2 2 = 4 mm

B=1,4 54 = 61.56 mm

H= 1,2 109 = 131mm

10.2.Ghidarea si centrarea matritelor

In timpul procesului de matritare exista riscul de deplasare a celor

doua matrite una in rapor

t cu cealalta. Daca aceasta deplasare la nivelul planului de separatie

depaseste limitele de toleranta admisa piesele pot fi rebutate.

In cazul matritarii pe ciocane ghidarea sau centrarea matritelor se

realizeaza cu asa numiti umeri de ghidare. In cazul matritarii frontale umerii

de ghidare au forma cilindrica ceea ce inseamna in fapt centrarea pe con sau

pe conicitate.

B calculat=

/

D pm+2(

1 2

b b x S + + + )

tg =

x

Hg

x

Se considera grosimea umarului BghidareS

Hg inaltimea umarului de ghidare

Hg = 40 mm , conform tabelului 52, pag 256, din [1].

= 5

r = 6 mm

R = 8 mm

x = 45 0,08 = 3,6

B calculat=128+2(10+28+3,6+70)=351.2 mm

10.3.Amplasarea locasurilor in matrita

La amplasarea locasurilor in matrita se va tine seama de urmatoarele

criterii:

-consum cat mai mic din suprafata utila a matritei;

-lipsa momentelor incovoietoare la nivelul tijei ciocanului;

-reusita procesului de matritare

Locasul finisor se plaseaza pe suprafata matritei asa fel incat central

geometric de greutate al matritei sa coincida cu central de presiune al

23

locasului matritor. Prin centrul de presiune a locasului matritei se intelege

punctual de aplicatie al rezultantei tuturor fortelor ce lucreaza in procesul de

matritare. Altfel spus central de greutate si cel de presiune coincide si se afla

pe axa tijei ciocanului. In acest fel se evita momentele de forfecare.

Grosimea S se va determina in conditia lipsei forfecarei dintre locasul de

refulare si cel finisor.

10.4.Dimensionarea matritelor

Matritele folosite pe ciocane se dimensioneaza in asa fel incat sa se

asigure o durabilitate maxima a acestora la consum cat mai mic de metal in

blocul de matrita. Principalul element de care se tine seama la dimensionarea

matritelor este oglinda matritei. Oglinda matritei este acea suprafata

ramasa libera neafectata de locase si canal de bavura. Denumirea de oglinda

a matritei este improprie si este determinata de prelucrarea deosebit de

ingrijita a acesteia (lustruire Ra=14 m).

Marimea oglinzii matritei este determinata de grosimea de perete

dintre locasuri sau dintre locas si exteriorul matritei. Grosimea de perete se

verifica la forfecare si depinde de o serie de factori printre care se

mentioneaza materialul din care este confectionata matrita, tratamentul

termic al acesteia, modul de lubrefiere etc.

S=

1

2

11 cos

7 cos

0, 4

h

h R

o

o

| |

|

+

\ .

[mm]

h adancimea locasului de matritare

h=61mm

1

o =7 cos 7=0,99

R=5

2

o =0 cos 0=1

S=(

) = 27.33 mm

Inaltimea matritei (H) se determina in functie de adancimea

maxima a locasului si de grosimea de perete.

H=f(

max

h ,S)

H=150 mm , conform tabelului 49, pag 246 din [1].

/

S =25 mm

Pentru cele doua matrite (inferioara, superioara) se verifica si

inaltimea in stare asamblata (H1). Neavand valoarea corecta pentru H1

exista riscul micsorarii cursei ciocanului sau chiar neinchiderii matritelor.

24

1

H =211 mm conform tabelului 50, pagina 247 din [1].

10.5.Dimensionarea elementelor de asamblare si de

transport a matritelor

Fixarea pe ciocane a matritelor se realizeaza prin intermediul penelor

longitudinale si transversale. Rolul penelor transversal este de a centra

ansamblul de matritare incat axa acestora in plan vertical sa coincida cu axa

tijei ciocanului.

Pentru constructia penelor longitudinale si transversale se recomanda

sa se foloseasca oteluri carbon de calitate din clasa celor de imbunatatire,

conform STAS 880. Dimensionarea lor se face in fuctie de lungimea

berbecului sau a suportului matritei inferioare.

Pentru transportul matritelor se prevad pe fetele frontale gauri pentru

bolturile de transport.

Gaurile de transport a matritelor se obtin prin burghiere si au

diametrul d=25 mm pentru matrite cu masa pana la 2000 kg si 40 mm pentru

matritele cu masa mai mare de 2000 kg.

10.7.Materiale pentru constructia matritelor

La matritarea pe ciocane matritele sunt puternic solicitate atat din

punct de vedere mechanic cat si termic. Aceste solicitari sunt cauzate in

special de presiuni mari de deformare a metalului si de regimul termic de

matritare.

Astfel materialul metalic pentru constructia matritelor trebuie sa

indeplineasca urmatoarele conditii:

-rezistenta mare la uzura atat la rece cat si la cald;

- oxidare cat mai redusa;

- stabilitate dimensionala;

- caracteristici mecanice ridicate;

- aschiabilitate ridicata;

- sa i se poata aplica un tratament termic simplu si eficient;

- cost redus.

Pentru constructia matritelor se folosesc de obicei oteluri aliate pe

baza de Cr si Ni.

Aceste oteluri folosite in constructia matritelor au temperaturi scazute

de revenire 450-500C si nu se folosesc pentru constructia de matrite pentru

piese cu geometrie complexa.

25

Am ales pentru constructia matritelor otelul aliat MoCrNi15 STAS

36N-86.

Alegerea ciocanului matritor

Pentru forjarea in matrita se pot folosi fie ciocane cu sabota fixa sau

cu contralovitura (2 berbeci mobili). In cazul ciocanelor cu contralovitura

matritarea este posibila utilizand matrite cu un singur locas. Cand avem

matrite cu mai multe locasuri se vor folosi ciocane cu sabota fixa.

Ciocanul matritor se alege in functie de masa piesei matritate.

Am ales ciocanul matritor cu sabota fixa CM 2000 conform tabelului

68, pagina 291 din [1].

Ciocanul

matritor

Codificarea

ciocanului

Masa

partii

cazatoare,

kg

Energia

de

lovire

E,MJ

Masa maxima

a piesei

matritate,

kg/buc

Capacitatea

de

productie

medie,t/an

Cu

sabota

fixa

CM630 630 0,0180 0.5 300

Dimensiunile caracteristice ale cozilor de randunica se aleg in functie

de masa partii cazatoare a ciocanului conform tabelului 64, pagina 286 din

[1].

Masa partii

cazatoare a

ciocanelor,kg

a h e K R

1250 200 52 50 55 6

26

Debavurarea si perforarea pieselor matritate

Debavurarea si perforarea sunt operatii ulterioare matritarii pe langa

altele cum ar fi calibrarea, curatirea de oxizi, tratamentul termic,

indepartarea si controlul ethnic de calitate.

Prin debavurare se intelege operatia de inlaturare a membrane in cazul

pieselor gaurite prin matritare. Debavurarea ca operatie consta in asezarea

pieselor cu bavura pe o stranta (placa de taiere) a carei muchii taietoare

urmareste in tocmai conturul piesei matritate in planul de separatie. Prin

apasarea piesei (cu ajutorul puansonului) se realizeaza separarea bavurii de

piesa.

Debavurarea si perforarea se realizeaza pe prese mecanice cu

excentric sau pe prese hidraulice verticale.

Aceste doua operatii se efectueaza fie la cald (temperature de sfarsit

de matritare) fie la rece (temperatura mediului ambiant). Debavurarea si

perforarea la cald este obligatorie pentru piese din otel cu procentajul >

0,45% C , sensibile la fisurare. In aceasta situatie productivitatea presei de

debavurat se reduce la cea a ciocanului matritor.

Pozitiile 1, 2 si 3 din plansa numarul 4 se construiesc din aceeasi

caliatate de otel ca si matritele, deasemenea tratamentul termic pentru

elementele active ale dispozitivului de debavurare, perforare (pozitiile 1, 2 si

3) se supun tratamentului termic de imbunatatire. Inaltimea puansonului de

perforare rezulta din conditia de flambaj.

db

F K f Sf o = [KN]

K=1,51,7

K coefficient ce tine seama de conditiile practice de forfecare

f0,8R

Tsd

m

Valoarea pentru rezistenta medie la sfarsit de deformare (R

Tsd

m ) se va

alege din [1], tabelul 74, pag 312.

Sf=

/

pm

D

*)

1

h [mm]

Sp=K f Sf [KN]

Sf=

m

d

*)

m

h [mm

2

]

K=1,6

R

Tsd

m =11

f,

/

pm

D

*)

=186+1861/100=188 [mm]

Sf, mm

27

1, 6 8,8 1771

db

F = =24935,68 [KN]

m

d

*)

=38 +38/, [mm]

Sf=,38,387=843,59 [mm

2

]

Sp=1,6 , 843,59=11877,74 [KN]

Daca debavurarea se realizeaza ca operatie separata trebuie ca forta

presei sa fie mai mare sau egala cu forta de debavurare. Daca cele doua

operatii debavurarea si perforarea se realizeaza simultan rezulta:

t db p

F F F = + [KN]

utilaj t

F F

>

utilaj db

F F

>

28

Masuri de protectia si securitatea muncii in sectiile de

forje

In Romania, protectia muncii constitue o problema de stat si face parte

integranta din procesul de munca avand ca scop asigurarea celor mai bune

conditii de lucru, prevenirea accidentelor de munca si a imbolnavirilor

profesionale. Cunoasterea si respectarea normelor de protectie a muncii este

obligatorie pentru toti cei ce participa direct sau indirect la procesul de

productie, incepand de la proiectarea cladirilor industrial si utilajelor,

continuand cu intocmirea proceselor tehnologice si terminand cu cei ce

lucreaza direct in procesul de productie.

Pentru a avea un character unitar, si in acelasi timp pentru a putea tine

seama de specificul proceselor de productie, normele de protectie a muncii

se impart in: norme republicane si norme departamentale.

Tinand seama de schimbarile continui ce au loc in sectiile de

productie, rezulta ca si normele de protectie a muncii, indeosebi

instructiunile proprii de protective a muncii, trebuie sa fie mereu adaptate

noilor conditii de munca.

Prin modul de proiectare si executie a cladirii, precum si prin felul de

alegere si amplasare a utilajelor, lucrul in sectiile de forje trebuie sa se

desfasoare in conditii corespunzatoare din punct de vedere igienico-sanitar si

cu minim de effort. In acelasi timp, posibilitatile de producere a accidentelor

de munca trebuie sa fie cat mai reduse sau chiar anulate.

Din punct de vedere al efortului fizic necesar pentru efectuarea

operatiilor de deformare plastic prin: forjare, matritare, precum si a

operatiilor auxiliare ca: incalzire, transport, manipulare etc., distanta dintre

utilaje trebuie sa fie cat mai mica, iar acestea sa fie amplasate in ordine de

executie a operatiilor.

Utilajele din sectiile de forje se amplaseaza in functie de fluxul

tehnologic cel mai rational, evitandu-se pe cat posibil incrucisarile la

transportul semifabricatelor sau al pieselor, precum si blocarea usilor si a

cailor de acces. Amplasarea judicioara a utilajelor in flux continuu si fara

incrucisari, pe langa reducerea efortului fizic si a pericolelor de accidentare,

contribuie in foarte mare masura si la cresterea productivitatii muncii.

29

BIBLIOGRAFIE

[1] Susan M. Deformarea metalelor prin forjare, Bazele proiectarii

pieselor forjate in matrita pe ciocane. Tehnopres, Iasi 2002;

[2] Badea S. Forjarea in matrita, Ed. Didactica si Pedagogica,

Bucuresti 1988;

[3] Moldovan V., Maniu A. Utilaje pentru deformarile plastice, Ed.

Didactica si Pedagogica, Bucuresti 1982;

[4] Alexandru I. si altii. Alegerea si utilizarea materialelor metalice,

Ed. Didactica si Pedagogica, Bucuresti 1987;

[5] STAS 300-83, STAS SR 7670/1-96, STAS 7634/2-84.

S-ar putea să vă placă și

- Fizica fenomenologică: Compendiu - Volumul 2De la EverandFizica fenomenologică: Compendiu - Volumul 2Evaluare: 5 din 5 stele5/5 (1)

- Turnarea Sub Presiune 1 PDFDocument19 paginiTurnarea Sub Presiune 1 PDFAndreea Prodescu100% (3)

- Deformare Plastica La Cald PDFDocument6 paginiDeformare Plastica La Cald PDFPetre RareșÎncă nu există evaluări

- Proiect Scule - Brosa Canal PanaDocument30 paginiProiect Scule - Brosa Canal PanaGabriel PetreaÎncă nu există evaluări

- Tehnologia de Prelucrare A Unei Bucse de BlocareDocument8 paginiTehnologia de Prelucrare A Unei Bucse de Blocareirina-demetra100% (1)

- RECOACEREADocument42 paginiRECOACEREASuzanne Zamora100% (1)

- Transformari in Stare Solida. Tratamente Termice.Document10 paginiTransformari in Stare Solida. Tratamente Termice.Ainur IsmailÎncă nu există evaluări

- Tema Tratamente TermiceDocument11 paginiTema Tratamente TermiceAllex Barbu100% (1)

- PROIECT SuduraDocument11 paginiPROIECT SuduraigsilviuÎncă nu există evaluări

- Ecotehnologii de Tratament TermicDocument84 paginiEcotehnologii de Tratament Termicfasolăi0% (1)

- Tehnologii IndoireDocument19 paginiTehnologii IndoirexTr - SilenT100% (1)

- Tratamente CIFDocument28 paginiTratamente CIFBlackMannn1000Încă nu există evaluări

- Selectia Materialelor Proiect An IIIDocument7 paginiSelectia Materialelor Proiect An IIICalin NacevÎncă nu există evaluări

- Carte DTDocument210 paginiCarte DTCruceru Bogdan100% (1)

- Proiect BrosaDocument17 paginiProiect BrosaVitaliy ScripnicÎncă nu există evaluări

- Flansa 6Document19 paginiFlansa 6Alex DekÎncă nu există evaluări

- Prelucrarea Prin Extrudare Si Deformarea TablelorDocument31 paginiPrelucrarea Prin Extrudare Si Deformarea TablelorDalia StoianÎncă nu există evaluări

- Calirea Martensitica Volumica - Aspecte MicrostructuraleDocument14 paginiCalirea Martensitica Volumica - Aspecte MicrostructuraleDaniel-Liviu UrsÎncă nu există evaluări

- Deformarea Plastica A Materialelor MetaliceDocument14 paginiDeformarea Plastica A Materialelor MetaliceIonut CirjaÎncă nu există evaluări

- Proiect LaminareDocument8 paginiProiect LaminareMonik Ionela100% (1)

- Proiect PDPR SanduDocument35 paginiProiect PDPR Sanduandrei33% (3)

- Proiectarea Unei BroseDocument28 paginiProiectarea Unei BrosejustAndrei5000Încă nu există evaluări

- LicentaDocument19 paginiLicentaMadalina MadaÎncă nu există evaluări

- Propretatile Otelurilor PT ArcuriDocument5 paginiPropretatile Otelurilor PT ArcuriNicoleta CatelinaÎncă nu există evaluări

- Referat Matrite de InjectieDocument1 paginăReferat Matrite de Injectieinvisionize100% (1)

- Regimuri de CalculatDocument45 paginiRegimuri de CalculatvaseaÎncă nu există evaluări

- Intrebari Test RezolvateDocument23 paginiIntrebari Test RezolvateAnonymous 94UYKRlhlÎncă nu există evaluări

- Fisa de Documetare LipireDocument4 paginiFisa de Documetare LipireFometescu OctavianÎncă nu există evaluări

- Prelucrari Prin Deformari PlasticeDocument124 paginiPrelucrari Prin Deformari PlasticeCalin CreciunÎncă nu există evaluări

- Laminarea Materialelor MetaliceDocument8 paginiLaminarea Materialelor MetaliceAlin Mihai100% (1)

- C11 2022-Curs-Hidroformarea - TuburilorDocument9 paginiC11 2022-Curs-Hidroformarea - TuburilorMia MianÎncă nu există evaluări

- Oteluri de Imbunatatire Si AliateDocument8 paginiOteluri de Imbunatatire Si AliateMariusbvÎncă nu există evaluări

- Elaborarea OtelurilorDocument19 paginiElaborarea OtelurilorAndreea FilipovÎncă nu există evaluări

- Matritare Cu Viteze MariDocument7 paginiMatritare Cu Viteze MariRareş SpiracheÎncă nu există evaluări

- Aleger MaterialuluiDocument42 paginiAleger MaterialuluiLaci PopÎncă nu există evaluări

- BibliografieDocument8 paginiBibliografieMonicaÎncă nu există evaluări

- Cap 2Document98 paginiCap 2Alex AlexÎncă nu există evaluări

- Prelucrare Cu Fascicul de IoniDocument39 paginiPrelucrare Cu Fascicul de IoniPufu MadalinÎncă nu există evaluări

- Sapt.13.Prelucrarea FiletelorDocument11 paginiSapt.13.Prelucrarea FiletelorDogaru RazvanÎncă nu există evaluări

- Sisteme Si Tehnologii de Prelucrare Prin DeformareDocument155 paginiSisteme Si Tehnologii de Prelucrare Prin DeformareFlorin CristeaÎncă nu există evaluări

- Analiza MACRO PDFDocument6 paginiAnaliza MACRO PDFmougal100% (1)

- Sudarea Sub Strat de FluxDocument27 paginiSudarea Sub Strat de FluxskitmotruÎncă nu există evaluări

- Turnarea Sub Vid A Pieselor Complexe MetaliceDocument13 paginiTurnarea Sub Vid A Pieselor Complexe MetaliceDragoțel RamonaÎncă nu există evaluări

- Proiect TN FinalDocument35 paginiProiect TN FinalAlexandra RusuÎncă nu există evaluări

- Asamblari DemontabileDocument17 paginiAsamblari DemontabileNeferu Florina-madalinaÎncă nu există evaluări

- Prelucrarea Dimensională Prin Eroziune Electrică (Electroeroziunea)Document52 paginiPrelucrarea Dimensională Prin Eroziune Electrică (Electroeroziunea)Pufu MadalinÎncă nu există evaluări

- Turnarea Si Solidificarea OtelurilorDocument107 paginiTurnarea Si Solidificarea OtelurilorVlad ImpÎncă nu există evaluări

- Proiect TNDocument29 paginiProiect TNoros.codrutÎncă nu există evaluări

- Mecanisme V-2Document28 paginiMecanisme V-2alexandru_popan100% (1)

- Descrierea Formei de InjectieDocument1 paginăDescrierea Formei de InjectieMihai MkeÎncă nu există evaluări

- CarburareDocument6 paginiCarburareCristian NituÎncă nu există evaluări

- Repararea Pieselor Uzate Prin SudareDocument18 paginiRepararea Pieselor Uzate Prin SudareGabriel-Marius Marin100% (1)

- Alegerea Materialelor 2Document7 paginiAlegerea Materialelor 2adict26Încă nu există evaluări

- Bucsa GhidareDocument5 paginiBucsa GhidareElena LascuÎncă nu există evaluări

- Aliaje Dure Sinterizate Din Carburi MetaliceDocument2 paginiAliaje Dure Sinterizate Din Carburi Metaliceenamicul50100% (1)

- MatritareDocument6 paginiMatritareAlexeIonutÎncă nu există evaluări

- Elemente de Inginerie MecanicaDocument15 paginiElemente de Inginerie MecanicaAdrian TîrcăÎncă nu există evaluări

- Roata BaladoareDocument18 paginiRoata BaladoareMIÎncă nu există evaluări

- TFMDocument46 paginiTFMdodo025Încă nu există evaluări

- Proiect Pps 2 DanaDocument73 paginiProiect Pps 2 DanaAle XaÎncă nu există evaluări