Documente Academic

Documente Profesional

Documente Cultură

Proiect TN MANER CUTIT

Încărcat de

Norbert BiroDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Proiect TN MANER CUTIT

Încărcat de

Norbert BiroDrepturi de autor:

Formate disponibile

Universitatea Tehnica din Cluj-Napoca

Facultatea Constructii de masini

Specializarea T.C.M.

Student: Cotuna Rzvan

Indrumator:.Dr.Ing.Pcurar Rzvan

Tema proiectului: mner de cuit

Material: cear

Numar de piese: 10

Fig.1 Forma 3d a piesei

Fig.2 Forma 3d a piesei

Fig.3 Forma 2d a piesei

Fig.4 Forma 2d a piesei

Universitatea Tehnica din Cluj-Napoca

Facultatea Constructii de masini

Specializarea T.C.M.

Student: Cotuna Rzvan

Indrumator:.Dr.Ing.Pcurar Rzvan

Cuprins

1.Tehnologia clasic de fabricare... 3

1.1 Itinerariul tehnologic necesar fabricrii matrielor din poliesteri armai cu

fibre de sticl..... 3

1.2. Dificultati tehnologice de prelucrare / prindere a matritei.. 7

2.Tehnologia neconventional de fabricare.................................................... 8

2.1. Posibiliti tehnologice neconventionale de realizare a manerului de

cutit.....................................8

2.2 Argumentarea alegerii tehnologiei VC pentru realizarea piesei ............11

2.3 Firme producatoare de echipamente de turnare sub vid si caracteristicile

acestora. 11

2.4. Principiul de lucru la Vacuum casting.................................................. 15

2.5. Parametri tehnologici de baza care influenteaza tehnologia de turnare

sub vid.... . 17

3. Compararea tehnologiei clasice cu tehnologia neconvenional..............25

4. Concluzii.......26

5.Bibliografie.....27

Universitatea Tehnica din Cluj-Napoca

Facultatea Constructii de masini

Specializarea T.C.M.

Student: Cotuna Rzvan

Indrumator:.Dr.Ing.Pcurar Rzvan

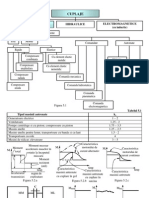

1. Tehnologia clasica de fabricare

1.1

[1]

Itinerariu tehnologic necesar fabricrii matriei din poliesteri armai cu

fibre de sticl

Am ales s prezint aceast metod convenional de fabricaie, realizarea matriei

din poliesteri armai cu fibre de sticl, deoarece, aceast matri, in raport cu matriele

clasice,din metal brut, are o rezisten mai sczut, ceea ce nseamn un numr mai mic

de piese care se pot produce cu o singur matri. n cadrul proiectului, acest lucru

reprezint un avantaj, deoarece numarul de piese care l avem de realizat este de 10

buci. Un alt factor care m-a determinat alegerea acestei tehnologii clasice il reprezint

faptul c, materialele si costul de fabricaie al unei asemenea matrie este mai sczut in

raport cu alte tehnologii clasice.

n funcie de procedeul de formare adoptat pentru execuia unui produs sunt

necesare urmtoarele dispozitive de formare:

- matri deschis (la formarea manual i la formarea cu sac sub vid);

- matri exterioar i matri de nchidere (la formarea cu poanson i matri i la

formarea prin injecie sub vid).

Matriele destinate fabricaiei de produse din materiale plastice armate pot fi

confecionate dintr-o mare diversitate de materiale: metalice, materiale plastice armate cu

fibre de sticl, ghips, lemn, etc. Durata de exploatare a matrielor variaz n funcie de

materialul din care sunt confecionate, de tehnologia de formare aplicat cum i de

solicitrile la care este supus matria.

La proiectarea matrielor trebuie s se in seama ca matria s nu prezinte raze de

curbur prea mici, cutndu-se raza de curbur cea mai mare care poate fi tolerat.

Trebuie evitate unghiurile ascuite, pentru c este aproape imposibil umplerea lor

uniform cu rin i fibr de sticl, ceea ce d natere la apariia punctelor slabe n pies.

Matria trebuie s aib un profil i o conicitate care s permit extragerea ct mai uoar a

produselor finite.

Pentru fiecare reper n parte se vor proiecta matriele corespunztor geometriei

piesei ce trebuie realizate i tehnologiei de execuie.

Universitatea Tehnica din Cluj-Napoca

Student: Cotuna Rzvan

Facultatea Constructii de masini

Indrumator:.Dr.Ing.Pcurar Rzvan

Specializarea T.C.M.

Matriele sunt prevzute din proiect cu o margine de 10-15 cm. Pentru

semimatriele exterioar i de inchidere, folosite la formarea sub presiune sau prin

injecia rinii, marginile se prevd ntr-un plan de nchidere i etanare a celor dou

matrie n timpul formrii. Execuia matriei se face plecnd la modelul realizat n

prealabil din lemn, aluminiu, ipsos, etc. Se varealiza mai nti matria exterioar dup

care cea de nchidere.

Matriele se vor executa prin formare manual din rin poliesteric armat cu

mat de fibre de sticl. Pentru realizare unor matrie corespunztoare este necesar s se

asigure o atmosfer de lucru la temperatur constant de 18-25C i o umiditate sczut

sub 70%.

Etapele realizrii matriei:

Pregatirea suprafetelor active ale modelului

Demularea suprafetei pentru a asigura

extragerea modelului din matrita

Aplicarea gel-coatului

Formarea matritei

Polimerizarea totala

Consolidarea matritei

Extragerea modelului si finisarea matritei

Realizarea matritei de inchidere

Realizarea canalelor pentru garnituri si a

4

Universitatea Tehnica din Cluj-Napoca

Facultatea Constructii de masini

Specializarea T.C.M.

Student: Cotuna Rzvan

Indrumator:.Dr.Ing.Pcurar Rzvan

orificiilor pentru injectie si vidare

Pregatirea suprafetei active

Tratarea matritei

I. Pregtirea suprafeelor active ale modelului

Pentru realizarea matriei se va pregti o suprafa plan pe care se va monta

modelul, n vederea realizrii marginilor matriei. Dup montarea modelului se va face un

ultim controlul dimensional al acesteia. Suprafaa modelului care va fi copiat de ctre

matri, trebuie s fie lustruit cu past de lustruit, astfel nct s aib un aspect neted i

s nu prezinte poroziti (s fie lucioas). Calitatea produselor ce se vor produce cu

aceast matri va fi direct influenat de suprafaa modelului din matri.

II. Demularea suprafeei pentru a asigura extragerea modelului din matri.

Se utilizeaz un agent de demulare tip cear care se aplic n

minim patru straturi i se las trei ore ntre straturi pentru uscare.

Dup care se aplic un ultim strat de alcool polivinilic care se las s

se usuce 15-20 min.

III. Aplicarea gel-coatului.

Pentru realizarea stratului de gel se folosesc gel-coaturi speciale

pentru matrie i se activeaz cu peroxizi de calitate n proporie de

max 2%. Aplicarea stratului de gel se va realiza prin spreiere n dou

straturi. Se vor aplica dou straturi de gel-coat de grosimi diferite.

IV. Formarea matriei.

Se aplic primul strat de mat de fibre de sticl i se impregneaz manual cu rin

poliesteric, lsndu-se un timp de 20-24 ore s se polimerizeze Se impregneaz n

acelai mod, minim 5 straturi de material de armare din mat de fibre de sticl, pentru

fiecare strat timpul de polimerizare de 20-24 ore trebuie respectat. La confecionarea

matrielor este necesar s se obin o grosime a peretelui de aproximativ 6 mm. Aceast

Universitatea Tehnica din Cluj-Napoca

Student: Cotuna Rzvan

Facultatea Constructii de masini

Indrumator:.Dr.Ing.Pcurar Rzvan

Specializarea T.C.M.

operaie are o importan deosebit, deoarece, in funcie de ct de omogene sunt straturile

de rin turnate, cu att vom avea o rezisten mai bun a matriei.

V. Polimerizarea total.

Dup ultimul strat se las un timp de dou sptmni matria pe

model pentru postpolimerizarea rinii. Respectarea acestui itinerariu

tehnologic este obligatoriu pentru a asigura matriei rezisten, astfel

ca n timpul utilizrii, s nu sufere deformri.

Dezavantajul acestei operaii ar fi timpul ndelungat pe care l

necesit pentru polimerizarea rinii.

VI. Consolidarea matriei.

Dup maturarea matriei se face o consolidare a matriei cu ranforsri (din lemn,

din PAFS sau din eav rectangular, funcie de ct de rezistent se dorete a fi matricea),

care se fixeaz la exteriorul matriei cu chituri poliesterice. Ultima dat se aplic un strat

de rin protector i se las s polimerizeze.

VII. Extragerea modelului i finisarea matriei

Dup ntrire matria este extras de pe model (decofrare) cu grij, folosind pene

de extracie flexibile din material plastic, astfel nct suprafaa activ a matriei s nu

sufere zgrieturi sau defecte de orice natur. Finisarea matriei const n operaii de

decupare a marginilor, de debavurare i slefuire a lor; prelucrarea gurilor pentru

asamblarea elementelor matriei.

VIII. Realizarea matriei de nchidere.

Matria de nchidere se va executa prin copiere dup matria

exterioar. Pentru a asigura ntre cele dou matrie spaiul de formare

avnd grosimea proiectat se va folosi cer calibrat.

IX. Realizarea canalelor pentru garnituri i a orificiilor pentru injecie i

vidare.

Pentru matriele utilizate la procedeul de formarea prin injecie sub vid sau la procedeul

de formare cu sac sub vid, se vor realiza orificiile pentru injecie i vidare i se vor

prelucara prin gurire orificiile. Aceast operaie este destul de difcil, dimensiunile

gurilor si orificiilor sunt mici i au o lungime destul de mare n raport cu diametrul lor.

6

Universitatea Tehnica din Cluj-Napoca

Facultatea Constructii de masini

Specializarea T.C.M.

Student: Cotuna Rzvan

Indrumator:.Dr.Ing.Pcurar Rzvan

X . Pregtirea suprafeei active.

Dup realizarea matrielor, suprafaa activ a matriei trebuie finisat progresiv, astfel

nct s se asigure n final o suprafa lucioas.

XI. Tratarea matriei.

Dup ndeprtarea imperitilor prin splare i uscarea suprafeelor se aplic pe

suprafeele active cear demulant n 4 straturi succesive astfel:

1.3Concluzii

Din motive de eficien economic, realizarea din poliesteri armai cu fibre de

sticl este cea mai avantajoas pentru realizarea pieselor de serie mijlocie prin

tehnologiile de formare manual, prin injecie, sub vid i prin presare uoar avnd o

durat de exploatare de 1000-3000 de buc/ matri.

1.2. Dificultati tehnologice de prelucrare / prindere a matritei

Pentru evitarea unor probleme in construcia matrielor se recomand ca s nu

avem raze de curbur prea mici i nici unghiuri ascuite. Acest lucru fiind un impediment

n fabricarea pieselor mai complexe. La fabricarea mnerului de cuit, dup cum se poate

vedea in Fig.3.2, avem unghiuri ascuite care pot fi un impediment n fabricaia acestuia

prin aceast metod clasic de fabricaie.

Universitatea Tehnica din Cluj-Napoca

Student: Cotuna Rzvan

Facultatea Constructii de masini

Indrumator:.Dr.Ing.Pcurar Rzvan

Specializarea T.C.M.

Fig.3.2 Zone ale mnerului de cuit unde avem unghiuri ascuite

O alt zon care ar putea pune prbleme fabricaiei mnerului de cuit, este zona

canalului din interiorul mnerului.(Fig.4.2)

Fig.4.2 Canalul din interiorul mnerului

2.Tehnologii neconvenionale de fabricaie

2.1. Posibiliti tehnologice neconventionale de realizare a manerului de

cutit

Dintre tehnologiile neconvenionale de fabricaie, se poate fabrica un mner de

cuit din cear cu urmtoarele tehnologii:

Fabricaia prin sinterizare selectiv cu laser (SLS)

Aceast metod folosete materiale aflate sub form de pulbere fina, din plastic,

pulbere metalic sau ceramic. Sinterizarea are loc in form solid.

Fig.5 Schema de principiu a procedeului SLS

[2]

Universitatea Tehnica din Cluj-Napoca

Facultatea Constructii de masini

Specializarea T.C.M.

Student: Cotuna Rzvan

Indrumator:.Dr.Ing.Pcurar Rzvan

Fig.6 Piese fabricate prin procedeul SLS, din cear

Aceast metod prezint unele avantaje n comparaie cu alte metode de fabricaie

rapid a pototipurilor cum ar fi:

Se pot crea modele n forma final, fra ajutorul altor tehnologii.

Se pot fabrica modele complexe.

Are o temperatur joas de topire.

Se poate obine piese n serii mici de producie la costuri sczute.

Ceara pe care o folosete masina de sinterizare selectiv cu laser are o serie de

beneficii in raport cu alte materiale:

Crearea de piese complexe fr suduri sau nituri.

Modelede din cear se pot asambla si repara usor.

Sunt fabricate rapid si se folosesc in testarea formelor i produselor noi.

Temperatura de topire este sczut.

Coninut redus de cenu rezidual ( mai puin de 0,02%)

Descrierea procesului in fabricarea pieselor din cear:

Crearea modelui cu maina SLS

Infiltrarea modelului in cear de

turnatorie

Lustruirea modelului

Universitatea Tehnica din Cluj-Napoca

Student: Cotuna Rzvan

Facultatea Constructii de masini

Indrumator:.Dr.Ing.Pcurar Rzvan

Specializarea T.C.M.

Finisarea modelului folosind

tehnici clasice de turntorie

Ceara folosit la fabricarea pieselor prin sinterizare selectiv cu laser are o

temperatur de topire de 63oC, modul de elasticitate: 1604 MPa. Piesele obinute cu

maina SLS au o rugozitate de 13 m, iar dac piesele se for finisa, rugozitatea poate s

scad pna la 3 m.

Turnarea sub vid n matrie de cauciuc siliconic (Vacuum casting)

Turnarea sub vid este una dintre cele mai interesante i spectaculoase aplicaii de

utilizare a modelelor RP la dezvoltarea de noi produse. Timpul este un factor crucial n

dezvoltarea de noi produse industriale. Competiia industrial se intensific odat cu

globalizarea pieei. Proiectanii trebuie sa dezvolte mereu idei noi de produse

modernizate, pentru a rspunde cerinelor tot mai exigente.

Turnarea sub vid este o tehnic modern care i-a dovedit oportunitatea i

eficiena tocmai n aceast etap de dezvoltare a produselor noi, etap n care trebuie

utilizate prototipurile pieselor complexe, pentru fabricarea seriei mici(30-50 buci),

pentru testarea funcionalitaii noului produs i/sau testarea pieei privind marketingul

noului produs.

n aceste condiii, turnarea sub vid ofer metod rapid, precis si necostisitoare

de fabricare a pieselor complexe in serii de 30-50 buci.(Fig.7)

Fig.7 Piese din cear fabricate prin Vacuum casting

Piesele executate prin vacuum casting pot avea forme foarte complexe, i nu mai

necesit prelucrri dup extragerea pieselor din matri. Pentru fabrica o pies prin

10

Universitatea Tehnica din Cluj-Napoca

Student: Cotuna Rzvan

Facultatea Constructii de masini

Indrumator:.Dr.Ing.Pcurar Rzvan

Specializarea T.C.M.

aceast metod, este nevoie de un model master fabricat anterior printr-o alt metod de

fabricare rapid a prototipurilor ( FDM, LOM, SLS etc).

Piesele obinute prin vacuum casting au o rezisten mai mare deoarece acestea

sunt executate sub vid. Acest lucru elimin riscul de a avea incluziuni de aer in structura

intern a materialului.

2.2. Argumentarea alegerii tehnologiei VC pentru realizarea piesei

Pentru fabricarea a 10 buci de mnere de cuit din cear, am ales metoda

neconvenional de fabricaie: turnare sub vid n matrie din cauciuc siliconic

(Vacuum casting), aceast metod avnd cteva avantaje importante fa de tehnologia

de sinterizare selectiv cu laser (SLS).

Un prim factor care m-a determinat alegerea acestei tehnologii este fapul c

fabricarea cu ajutorul cauciucului siliconic este o soluie ieftin pentru producerea de

cantiti mici de piese funcionale ntr-un timp scurt. Al doilea factor fiind piesele

rezultate, care au o calitate foarte bun i nu mai necesit prelucrri ulterioare.

Un ultim factor care m-a determinat alegerea acestei tehnologii se datoreaz

varietii de materiale din care se poate fabrica piesele.

2.3. Firme producatoare de echipamente de turnare sub vid si caracteristicile

acestora

1.INDUTHERM

Fig.8 Logo Indutherm

11

[3]

Universitatea Tehnica din Cluj-Napoca

Student: Cotuna Rzvan

Facultatea Constructii de masini

Indrumator:.Dr.Ing.Pcurar Rzvan

Specializarea T.C.M.

Indutherm este o firm nfinat n anul 1996, n Germania. Aceast companie

produce o gam larg de masini de turnare sub vid, masini care sunt vndute n ntreaga

lume. Dintre aceste maini face parte si masina VC 480 V

VC 480 V este echipat cu sistemul de vibraii INDUTHERM , acest sistem este

cel mai important dintre toate caracteristicile tehnice ale masinii, deoarece reduce

porozitatea (Fig.9, Fig.10) si ajut la optimizarea formei piesei.

Fig.9 Porozitate cu sistem de vibraii [3]

Fig.10 Porozitate fara sistem de vibraii [3]

Riscul de apariie al unor fisuri ale piesei este redus, deoarece dimensiunile

graunilor sunt cu pna la 50% mai mici.(Fig.11), (Fig.12)

Fig.11 Gruni fra vibraii [3]

Fig.12 Grunii cu vibraii [3]

12

Universitatea Tehnica din Cluj-Napoca

Facultatea Constructii de masini

Specializarea T.C.M.

Student: Cotuna Rzvan

Indrumator:.Dr.Ing.Pcurar Rzvan

Fig.13 Parametrii tehnologigi si funcionali ai mainii VC 480 V

[6]

Temperatura maxim pe care o poate atinge maina VC 480 V este 1600 oC si presiunea

maxim de 1,5 bari.(Fig.13)

2. RENISHAW

Fig.14 Logo Renishaw

[4]

Un echipament produs de ctre cei de la Renishaw este 5/01 PLC

5/01 PLC este cel mai mic echipament de turnare sub vid fabricat de Renishaw si

beneficiaz de controlul proceselor de fabricaie la fel ca i masinile mai mari si de

13

Universitatea Tehnica din Cluj-Napoca

Student: Cotuna Rzvan

Facultatea Constructii de masini

Indrumator:.Dr.Ing.Pcurar Rzvan

Specializarea T.C.M.

aceeai interfa. Acest echipament poate utiliza o gam larg de materiale, de la rini,

pan la materiale extrem de vscoase.

5/01 PLC are urmatoarele caracteristici si beneficii:

Se poate utiliza in ateliere, datorit dimensiunilor mici.

Asigur turnarea in mod continuu, datorita sistemului automat.

Dispune de o cup nclzit, adecvat pentru turnarea modelelor master de

nalt calitate din cear.

Fig.15 Date tehnice ale echipamentului 5/01 PLC

[4]

Din punctul meu de vedere, echipamentul firmei Indutherm, VC 480 V, are unele

avantaje in raport cu maina produs de cei de la Renishaw, 5/01 PLC. Cel mai important

factor care influeneaz performanele mainii VC 480 V, este sistemul de vibraii

Indutherm. Acest sistem determin obinerea unor piese cu suprafee mai fine i rezistene

mai mari, deoarece prin aceast tehnologie graunii de material sunt cu pna la 50 % mai

mici, materialul devenind automat mai omogen. Un alt factor care determin ca

performanele mainii VC 480 V, s fie mai bune, este capacitatea de turnare, aceasta

fiind de 2,5 l la VC 480 V, comparativ cu 0,8 l la 5/01 PLC de la Renishaw.

2.4. Principiul de lucru la Vacuum casting (Fig.16)

14

Universitatea Tehnica din Cluj-Napoca

Facultatea Constructii de masini

Specializarea T.C.M.

Student: Cotuna Rzvan

Indrumator:.Dr.Ing.Pcurar Rzvan

Fig. 16 Etapele de lucru la Vacuum casting

La nceputul operaiei vom avea nevoie de un model master, fabricat printr-o

tehnologie 3d printing.(Fig.17)

Fig.17 Model master pentru Vacuum casting, fabricat prin FDM

Dup ce avem modelul master, acesta se va ncorpora n cauciuc siliconic. Dup

extragerea modelului master din cauciucul siliconic vor rezulta 2 semimatrie, care se vor

putea utiliza pentru fabricare mai multor piese prin vacuum casting.(Fig.18)

15

Universitatea Tehnica din Cluj-Napoca

Facultatea Constructii de masini

Specializarea T.C.M.

Student: Cotuna Rzvan

Indrumator:.Dr.Ing.Pcurar Rzvan

Fig.18 Semimatrie din cauciuc siliconic

Dup ce avem cele dou matrie se va putea injecta material topit in ele, pentru a

obine piesele dorite. Odat injectat, materialul se va lsa o perioad pentru polimerizare,

dup care piesele se for putea extrage din matri.(Fig.19)

Fig.19 piese extrase din matri de cauciuc siliconic

Utilizarea matrielor la turnarea sub vid a pieselor

[7]

1. Curarea cavitii i acoperirea suprafeei cu o substan ce previne lipirea piesei.

(Fig.25)

2. Asamblarea matrielor si fixarea plniei de fixare.

16

Universitatea Tehnica din Cluj-Napoca

Student: Cotuna Rzvan

Facultatea Constructii de masini

Indrumator:.Dr.Ing.Pcurar Rzvan

Specializarea T.C.M.

3. Pregatirea materialului care se utilizeaz la turnarea pieselor.

4. Programarea mainii pentru a executa automat urmtoarele operaii:

Turnarea ntritorului peste componentul de baz.

Realizarea vidului programat n incint.

Amestecarea automat.

Turnarea amestecului n matri (pn iese materialul prin gurile de

aerisire).

Eliberarea treptat a vidului.

5. Solidificarea piesei n cuptor.

7. Extragerea piesei din matri

8. Se taie piesele din plastic rmase datorit gurilor de aerisire si plniei de turnare.

9. Se verific precizia piesei obinute prin turnarea sub vid

2.5. Parametri tehnologici de baza care influenteaza tehnologia de turnare

sub vid.

Cu ajutorul tehnologiei de vacuum casting s-au facut mai multe cercetri, pe

materialul cear, pentru determinarea anumitor parametrii.

Departamentul de inginerie mecanic de la Universitatea Tehnic Sharif, din

Tehran, Iran, au fcut o cercetare care vizeaz investigarea posibilitilor de aplicare a

tehnologiilor de fabricare rapid a prototipurilor i pregtirea rapid a fabricaiei pe

modelele din cear i determinarea contraciilor dup solidificarea piesei.

Cei de la Universitatea Tehnic din Tehran au facut cercetarea pe furca de la cutia

de viteze de la motoarele Peugeot.(Fig.20)

Fig.20 Furca de la cutia de viteze de la motoarele Peugeot

17

[8]

Universitatea Tehnica din Cluj-Napoca

Student: Cotuna Rzvan

Facultatea Constructii de masini

Indrumator:.Dr.Ing.Pcurar Rzvan

Specializarea T.C.M.

S-a pornit de la un model 3d fcut in softul Catia si analizat cu ajutorul soft-ului

MoldFlow, pentru a vede care sunt condiiile ideale si cele optime pentru n timpul

procesului de injectare cu material. Cu ajutorul unei masini de vacuum casting(MCP 006)

s-a creat un model din cear. Experimentul a fost concentrat pe optimizarea parametrilor

de turnare, temperatur si presiune, pentru a obine o precizie dimensional ct mai buna

a modelului din cear.

Fig.21 Parametrii modelului din cear

[8]

n matriarea tradiional, contraciile materialelor ce vor fi turnate, metal sau

cear, trebuie luate n considerare in momentul cnd vom face cavitatea interioar a

matriei. Dimensiunile cavitaii matriei vor fi mai mari dect dimensiunile nominale ale

piesei, pentru a compensa contraciile modelului din cear. Contraciile pieselor din cear

depind de conductivitatea termic a matriei i de rata de solidificare a modelului din

cear.

Cu ajutorul softului CAE s-au realizat mai multe simulri pentru a putea vedea

eventualele probleme de proiectare, parametri de injectare i alte dificultai care pot s

apar n timpul operaiilor de fabricare.

Simularea procesului de injectarea cu cear s-a realizat cu ajutorul softului

MoldFlow, pentru a vedea diferite scenarii i pentru a gsi soluia optim a designului si a

parametrilor de injectare a piesei. n cadrul soft-ului s-au setat urmatorii parametri:

timpul de injectare de 10 s si timpul de solidificare de 30 s. Dup mai multe simulri s-a

ajuns la concluzia c in cel mai favorabile condiii se pot produce 100 de bucai ntr-o

or, in timp ce printr-o tehnologie clasic, s-ar produce pn la 300 de bucai pe or.

18

Universitatea Tehnica din Cluj-Napoca

Student: Cotuna Rzvan

Facultatea Constructii de masini

Indrumator:.Dr.Ing.Pcurar Rzvan

Specializarea T.C.M.

Dup efectuarea mai multor simulri au putuu fi identificate i unele probleme n

procesul de injectare cu cear, dup cum se poate vedea i n figura 22.

Fig.22 zone sensibile ale piesei

[8]

Procesul de umplere s-a dovedit a fi un proces complicat. Figura 23 indic faptul

c timpul de umplere a cavitii matriei a fost de 10,21 s, iar figura 24 indic temperatura

care o are piesa dup ce injectarea de material s-a oprit.

Fig.23 Timpul de turnare

19

[8]

Universitatea Tehnica din Cluj-Napoca

Facultatea Constructii de masini

Specializarea T.C.M.

Student: Cotuna Rzvan

Indrumator:.Dr.Ing.Pcurar Rzvan

Fig.24 Distribuia temperaturii modelului din cear

[8]

Pentru fabricarea pieselor, simulrile fcute in laborator au fost duse la o firma

pentru a face i experimental operaiile de injectare a materialului in matri, nainte de a

produce forma final a piesei. Astfel s-au fabricat 5 piese la temperatura de 80 oC si la

presiunea de 2 bari.

Matriele au fost duse la o alta firm, Poladir, pentru a produce piesele n forma

lor finit. Cu ajutorul mainii MV 30 i folosind parametrii folosii la simulrile realizate

de ctre cei de la Universitatea Tehnic Sharif, s-a fabricat 100 de furci de la cutia de

viteze a motoarelor Peugeot. Pe parcursul procesului de injectare, presiunea i

temperatura din matri au fost monitorizate folosind diferite tehnologii. Temperatura de

topire la cear a fost de 65oC i presiunea a fost de 5 bari.(Fig 25)

20

Universitatea Tehnica din Cluj-Napoca

Facultatea Constructii de masini

Specializarea T.C.M.

Student: Cotuna Rzvan

Indrumator:.Dr.Ing.Pcurar Rzvan

Fig.25 Forma final a piesei

[8]

Din calcule a rezultat c nivelul contraciilor in lungime ar trebui s fie n jur de

1.5% i de 2.5% n grosime, aceste estimri au fost confirmate dup cum se poate observa

i in figura 26.

Fig.26 Contraciile piesei

[8]

Dup efectuarea studiului s-a ajuns la concluzia c, folosind metode de fabricare

rapid a prototipurilor si de pregtire rapid a fabricaiei, costurile de producie au sczut

cu 60%, iar procesul da fabricaie a durat cu pna la 50% mai puin.

O alt universitate din Melbourne, Australia, a studiat comportamentul modelelor

din cear la turnare.

Pentru modelarea piesei din cear acetia au luat n calcul temperatura la care se

injecteaz material, temperatura camerei de turnare, mrimea si geometria piesei, regimul

21

Universitatea Tehnica din Cluj-Napoca

Student: Cotuna Rzvan

Facultatea Constructii de masini

Indrumator:.Dr.Ing.Pcurar Rzvan

Specializarea T.C.M.

de racire, etc. Pentru determinarea acestor factori au folosit diverse teorii, cum ar fi:

Teoria dilatrii i contraciilor materialelor solide, teoria transferului de cldur, dup

care au simulat transferul de cldur folosind sinstemul Pro/Thermal pentru a gsi cel mai

nefericit mod al transferului de cldur. (Fig.27)

Fig.27 Distribuia cldurii in cel mai ru caz

[9]

Dup ce au terminat aceast simulare, au ma fcut i o simulare a transferului de

cldura n mod numeric.(fig.28)

Fig.28 Distribuia temperaturii dup simulatea numeric

[9]

Dup analiza experimental, folosind acelai material ca i la simulri, a rezultat

c folosind o temperatur de injectare a materialului de 61 oC, contraciile finale ale piesei

sunt de 1,4%.

22

Universitatea Tehnica din Cluj-Napoca

Student: Cotuna Rzvan

Facultatea Constructii de masini

Indrumator:.Dr.Ing.Pcurar Rzvan

Specializarea T.C.M.

Datorit grosimii componentelor si al timpului relativ scurt al ciclului de

fabricaie, s-a observat c o mare parte din suprafaa piesei fabricate, la momentul de

scoatere din matri, aceasta avea temperatura apropiat cu temperatura de injectare a

materialului. Acest lucru se poate sesiza in Fig. 29 , care arat un model din cear, exact

dupa ce a fost scos din matri. Aceasta, arata deasemenea i dimensiunea stratului real

solidificat, de ampoximativ 4 mm. Dup ce materialul moale a fost ndeprtat, grosimea

peretelui de 4-5 mm a fost evident.

Fig.29 Pies extras din matri

[9]

Mai multe modele au fost deschise n timpul experimentelor, i n fiecare caz, s-a

observat c cea mai mare parte a interiorului modelului a fost nc moale.

n figura 30 se prezint un grafic care prezinta lungimea contraciilor dupa ce

piesa a fost extras din matri. Pentru a obine aceste date, fiecare model a fost msurat

imediat dup extragere cu ajutorul unui ubler cu vernier cu o precizie de 0.03 mm. Acest

grafic arat ca 30% din contracia piesei se produce n momentul cnd piesa este extras

din matri.

n figura 31 se arat curba contraciilor materialului n raport cu timpul care s-a

scurs dup extragerea piesei.

23

Universitatea Tehnica din Cluj-Napoca

Facultatea Constructii de masini

Specializarea T.C.M.

Student: Cotuna Rzvan

Indrumator:.Dr.Ing.Pcurar Rzvan

Fig.30 Contracia piesei dup extragerea din matri

Fig.31 Curba contraciilor

[9]

[9]

Pe baza observaiilor de la experimentul efectuat, s-a constatat c pentru tipul de

cear utilizat, grosimea constant a modelului din cear la extragerea din matri, a fost

de 5 mm.

Specialitii de la Universitatea din Melbourne au ajuns la concluzia c, rezultatele

de la piesa pe care au fcut experimentul nu sunt rezultate ce se pot aplica pe toate piesele

din cear, materialul avnd un comportament diferit de la pies la pies, depinznd de

nivelul de complexitate al acesteia.

Rezultatele indic faptul c modelarea asistat de calculator poate fi folosit

pentru a preconiza problemele care pot aprea n timpul fabricrii unei piese din cear,

pentru a vedea care sunt eventualele contracii ale piesei dup turnare i pentru a alege

parametrii optimi astfel inct s obinem contracii ct mai mici.

24

Universitatea Tehnica din Cluj-Napoca

Facultatea Constructii de masini

Specializarea T.C.M.

Student: Cotuna Rzvan

Indrumator:.Dr.Ing.Pcurar Rzvan

3. Compararea tehnologiei clasice cu tehnologia

neconvenional

Tehnologia neconvenional de Vacuum casting prezint o serie de avantaje in

raport cu tehnologia clasic de fabricare, turnare in matri din poliesteri armai cu fibre

de sticl. Aceste avantaje sunt:

Se poate controla temperatura la care are loc injectarea materialului.

Este o metod mai prietenoas cu mediul dect cea convenional.

Calitatea suprafeelor este foarte bun, dup extragerea din matri, i nu

mai necesit prelucrri ulterioare.

Fiind un material flexibil, cauciucul siliconic permite obinerea pieselor cu

subtieri, fr a fi necesare miezuri laterale suplimentare care ar complica

matria.

Se pot turna piese care nglobeaz inserii metalice direct din faza de

turnare.

La tehnologiile convenionale, timpul in care se fabric o pies poate

depi 2,3 zile, n timp ce la tehnologia prin vacuum casting se pot obine

mai multe piese intr-o or.

Costurile pentru producerea unei piese prin Vacuum casting pot ajunge i

cu 50% mai mici dect la tehnologia clasic, la seriile mici de fabricaie.

Un avantaj

pe care l

are tehnologia

clasic asupra tehnologiei

neconvenionale, este faptul c matria din poliesteri armati cu fibre de sticl este

mai rezistent, ceea ce nseamn un numr mai mare de piese cu o singur

matri, dar n cazul de fa acest lucru nu constituie un avantaj, deoarece numrul

de piese care este prevazut este mic, 10 buci.

Un dezavantaj al folosirii tehnologiei clasice in acest caz, este faptul ca nu se

recomanda folosirea razlor i unghiurilor ascuite la formarea matriei.

25

Universitatea Tehnica din Cluj-Napoca

Facultatea Constructii de masini

Specializarea T.C.M.

Student: Cotuna Rzvan

Indrumator:.Dr.Ing.Pcurar Rzvan

4. Concluzii

Sculele din silicon pot fi cu precdere folosite pentru matriarea ctorva piese

nainte de a deveni necesar nlocuirea lor.Numrul depinde de cerinele de precizie i

calitate i de geometria specific produsului.Este posibil realizarea mai multor piese

simple dintr-o singur matri din cauciuc siliconic, dar 10-12 piese sunt reprezentative

dac acestea au o form mai complex.

n general apare necesitatea unor modificri in proiect pe parcursul dezvoltrii

unui produs nou, pn la trecerea testelor funcionale i la omologarea produsului

respectiv. Costul schimbrilor necesare este cu att mai mare cu ct necesitatea

schimbrilor respective apar mai trziu ntr-un ciclu de dezvoltare al produsului (dupa

fabricarea matrielor necesare).

Att costurile ct i timpul de dezvoltare al produselor noi sunt mai mici n

varianta utilizrii tehnologiilor neconvenionale.

26

Universitatea Tehnica din Cluj-Napoca

Facultatea Constructii de masini

Specializarea T.C.M.

Student: Cotuna Rzvan

Indrumator:.Dr.Ing.Pcurar Rzvan

5. Bibliografie

[1] http://www.utgjiu.ro/conf/8th/S3/32.pdf

[2] http://rapidprototypingservicescanada.com/selective-laser-sintering-sls.php

[3] http://www.indutherm.de/en/products/VC480V.php?thisID=6850

[4] http://www.renishaw.com/en/5-01-plc-vacuum-casting-machine--15270

[5] Nicolae Blc, Tehnologii Neconvenionale - 2001, Editura Dacia

[6] http://www.indutherm.de/share/PDFengl_de/Tab_VC%20480%20V_engl.pdf

[7] Balc N., Csaba G., Berce P., Proiectare pentru fabricatia competitiva, Editura

AlmaMater.Cluj-Napoca, 2006

[8] http://www.sciencedirect.com/science/article/pii/S1007021409700768

[9] http://www.springerlink.com/content/pf52r9fmv12g1093/

27

S-ar putea să vă placă și

- TN - Turnare Sub VidDocument23 paginiTN - Turnare Sub VidSzekely NorbertÎncă nu există evaluări

- TN - ProiectDocument35 paginiTN - ProiectBettina Hajnalka100% (1)

- Proiect TNDocument26 paginiProiect TNSularia NicuÎncă nu există evaluări

- Proiect TN Papp Cristi NouuuDocument39 paginiProiect TN Papp Cristi NouuuMihali RazvanÎncă nu există evaluări

- TFMUCNDocument22 paginiTFMUCNJose BentleyÎncă nu există evaluări

- Proiect Def. PlasticaDocument31 paginiProiect Def. PlasticaDavid HalaszÎncă nu există evaluări

- Proiect FIDPDocument17 paginiProiect FIDPRaulBerchisanÎncă nu există evaluări

- Cap. 4. Functionarea Matritelor - FFDocument4 paginiCap. 4. Functionarea Matritelor - FFDaniel Darescu100% (1)

- Turnarea Sub Vid A Pieselor Complexe MetaliceDocument13 paginiTurnarea Sub Vid A Pieselor Complexe MetaliceDragoțel RamonaÎncă nu există evaluări

- Stant AreDocument41 paginiStant AreEveline PrisiceanuÎncă nu există evaluări

- DISPOZITIVEDocument24 paginiDISPOZITIVECichirdan MihaiÎncă nu există evaluări

- Itinerar TehnologicDocument3 paginiItinerar TehnologicPop AlecsandruÎncă nu există evaluări

- Powerpoint Proiect Proiect TNDocument16 paginiPowerpoint Proiect Proiect TNGabriel NicolaeÎncă nu există evaluări

- Elemente de Proiectarea ProduselorDocument170 paginiElemente de Proiectarea ProduselorFlorin KaDaJ100% (1)

- Aschiere Si Scule AschietoareDocument14 paginiAschiere Si Scule AschietoareNicole CiolteaÎncă nu există evaluări

- FPMPC-Csonka NorbertDocument14 paginiFPMPC-Csonka NorbertNorbert CsonkaÎncă nu există evaluări

- Curs Enegetica Deformare Plastica II PDFDocument21 paginiCurs Enegetica Deformare Plastica II PDFMatei AndreeaÎncă nu există evaluări

- 9 Fortele de Aschiere PDFDocument21 pagini9 Fortele de Aschiere PDFPintescu AdrianÎncă nu există evaluări

- Proiect TPMPDocument17 paginiProiect TPMPIsmana Ion100% (1)

- TDPRDocument37 paginiTDPRVulpe BogdanÎncă nu există evaluări

- Locul Şi Rolul Dispozitivelor În Construcţia de MaşiniDocument5 paginiLocul Şi Rolul Dispozitivelor În Construcţia de MaşiniTudorLeşan100% (1)

- Curs 9 Procedee Neconvenţionale de Deformare PlasticăDocument22 paginiCurs 9 Procedee Neconvenţionale de Deformare PlasticăRadu SimionÎncă nu există evaluări

- Proiect de Semestru Mase Plastice Si CompozieDocument9 paginiProiect de Semestru Mase Plastice Si CompozieLorand RusÎncă nu există evaluări

- Fabricatie InovativaDocument19 paginiFabricatie InovativaOvidiu Claudiu JurcaÎncă nu există evaluări

- Ingineria FabricațieiDocument28 paginiIngineria FabricațieiCodrutz Adrian100% (1)

- Proiect de Licenta Matrita Multicuib PDFDocument62 paginiProiect de Licenta Matrita Multicuib PDFMacarie SebastianÎncă nu există evaluări

- Capitolul IIIDocument46 paginiCapitolul IIIRadu Popescu100% (1)

- SLSDocument10 paginiSLSRaluca-Daniela StoicaÎncă nu există evaluări

- 215 PsasmucnDocument39 pagini215 PsasmucnPop Jozsef0% (1)

- Proiect de DiplomaDocument45 paginiProiect de DiplomaGrigoreMarianAlexandruÎncă nu există evaluări

- Proiect TPMPDocument16 paginiProiect TPMPCatalinÎncă nu există evaluări

- Freza Melc - FinalDocument11 paginiFreza Melc - FinalCălin Florian100% (1)

- Cuplaje DeseneDocument8 paginiCuplaje DeseneDana RomanÎncă nu există evaluări

- Curs 8 Analiza Procesului de FasonareDocument16 paginiCurs 8 Analiza Procesului de FasonareRadu SimionÎncă nu există evaluări

- Prelucrarea Prin Extrudare Si Deformarea TablelorDocument31 paginiPrelucrarea Prin Extrudare Si Deformarea TablelorDalia StoianÎncă nu există evaluări

- Laboratoare An 3-BAGSDocument46 paginiLaboratoare An 3-BAGSRaluca BirsanÎncă nu există evaluări

- Proiectare DispozitivelorDocument36 paginiProiectare DispozitivelorTudorLeşanÎncă nu există evaluări

- Proiect TPMP Exemplu 2Document8 paginiProiect TPMP Exemplu 2CatalinÎncă nu există evaluări

- Masini-Unelte Curs 13Document7 paginiMasini-Unelte Curs 13Marius MădăraşÎncă nu există evaluări

- Proiectarea Produselor - PerforatorulDocument20 paginiProiectarea Produselor - PerforatorulAlin Mihai100% (1)

- Proiect Mase Pastice Bun LDocument26 paginiProiect Mase Pastice Bun LMouaddibÎncă nu există evaluări

- Injectie Mase Plastice-ReferatDocument2 paginiInjectie Mase Plastice-Referatgeorge100% (1)

- STD ProiectDocument44 paginiSTD ProiectMarius Neagoe100% (1)

- Proiect PSA Szabo WordDocument38 paginiProiect PSA Szabo Wordslim shadyÎncă nu există evaluări

- Ciupe Ovidiu Aurelian - PDDocument12 paginiCiupe Ovidiu Aurelian - PDCiupe Ovidiu AurelianÎncă nu există evaluări

- Mase PlasticeDocument9 paginiMase PlasticeAdrian HerskovicsÎncă nu există evaluări

- Proiect Organe de MasiniDocument34 paginiProiect Organe de MasiniPetricas BogdanÎncă nu există evaluări

- Cap.6 - Procedee Speciale AmbutisareDocument18 paginiCap.6 - Procedee Speciale Ambutisaremyaaa94Încă nu există evaluări

- Proiect TNDocument14 paginiProiect TNBettina HajnalkaÎncă nu există evaluări

- Proiectarea Procesului Tehnologic de Prelucrare Mecanica A Unui ArboreDocument21 paginiProiectarea Procesului Tehnologic de Prelucrare Mecanica A Unui ArboreRadu GeorgeÎncă nu există evaluări

- Arborii Principali Ai Mașinilor UnelteDocument23 paginiArborii Principali Ai Mașinilor UnelteDamian Andreea100% (1)

- Sisteme Si Tehnologii de Prelucrare Prin DeformareDocument155 paginiSisteme Si Tehnologii de Prelucrare Prin DeformareFlorin CristeaÎncă nu există evaluări

- Turnarea Sub Vid A Pieselor Complexe MetaliceDocument13 paginiTurnarea Sub Vid A Pieselor Complexe MetaliceSzegedi SzabolcsÎncă nu există evaluări

- C2 - Matrite de InjectatDocument22 paginiC2 - Matrite de InjectatMuraru MariusÎncă nu există evaluări

- Proiect TPDPDocument26 paginiProiect TPDPAbrudean ClaudiuÎncă nu există evaluări

- Proiectul La TN Danciu Gabriel Final Vaccum CastingDocument14 paginiProiectul La TN Danciu Gabriel Final Vaccum CastingDanciu GabrrielÎncă nu există evaluări

- Tema 2Document23 paginiTema 2Daniela LelicÎncă nu există evaluări

- C3 Faze de Turnare A Modelului Cu Bont FixDocument22 paginiC3 Faze de Turnare A Modelului Cu Bont FixCristian ParaianuÎncă nu există evaluări

- Fabricatia Pieselor CompoziteDocument23 paginiFabricatia Pieselor CompoziteribizliÎncă nu există evaluări

- Tehnologii MCMODocument53 paginiTehnologii MCMOAndrei LujerdeanÎncă nu există evaluări

- Sudura Caroserie 100000 Buc - Revizuit3Document22 paginiSudura Caroserie 100000 Buc - Revizuit3Norbert BiroÎncă nu există evaluări

- Proiect PopDocument18 paginiProiect PopNorbert BiroÎncă nu există evaluări

- Template - Simplificat - Pentru Elaborarea Proiectului de TN - Pentru - Nota - Maxima - 5Document11 paginiTemplate - Simplificat - Pentru Elaborarea Proiectului de TN - Pentru - Nota - Maxima - 5Danciu GabrrielÎncă nu există evaluări

- Studiul Fenomenului de CavitatieDocument8 paginiStudiul Fenomenului de CavitatieNorbert BiroÎncă nu există evaluări