Documente Academic

Documente Profesional

Documente Cultură

Montarea, Intretinerea Si Detectarea Defectelor Instalatiilor Pneumatice

Încărcat de

Bogdan0 evaluări0% au considerat acest document util (0 voturi)

205 vizualizări4 paginiMontarea si intretinerea.

Titlu original

Montarea,Intretinerea Si Detectarea Defectelor Instalatiilor Pneumatice

Drepturi de autor

© © All Rights Reserved

Formate disponibile

DOCX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentMontarea si intretinerea.

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

205 vizualizări4 paginiMontarea, Intretinerea Si Detectarea Defectelor Instalatiilor Pneumatice

Încărcat de

BogdanMontarea si intretinerea.

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 4

Capitolul 3: Montarea,intretinerea si detectarea defectelor instalatiilor

pneumatice

La realizarea unei instalatii de automatizare cu actionare pneumatica, o prima etapa consta n

ntocmirea unei scheme de principiu care sa redea n mod clar succesiunea operatiilor si fazelor

care compun ciclul de functionare.

Se stabilesc conditiile de pornire si oprire, conditiile de oprire n caz de avarie, precum

si alte conditii specifice ciclului de lucru (temporizari, semnalizare optica sau sonora,

posibilitati de reglaj a unor parametri etc.). Pe aceasta baza se trece la realizarea schemei

functionale, n care sunt reprezentate cu ajutorul simbolurilor toate elementele care

compun

schema, precum si conexiunile dintre acestea, fara a se tine seama de amplasamentul real

al acestor elemente.

In general, orice problema de actionare, simpla sau complexa, poate fi solutionata in mai

multe moduri. Schema optima este aceea care ndeplineste toate conditiile functionale

impuse si este alcatuita dintr-un numar minim de elemente.

Actionarile cu un singur motor pneumatic sunt utilizate frecvent pentru automatizarea unor

operatii de prindere si alimentare cu piese, pentru deplasarea unor organe de lucru sau scule,

precum si la dispozitivele de prehensiune ale manipulatoarelor si robotilor industriali.

Pentru realizarea schemelor pneumatice, descrierea si ntelegerea ct mai usoara a

functionarii acestora, se folosesc unele notatii si reguli de reprezentare specifice.

Se folosesc pentru identificarea elementelor, litere si numere n diverse combinatii, care sa

ilustreze ct mai clar elementul respectiv. Din consideratii didactice, pentru diversele scheme sau adoptat urmatoarele notatii:

GPA - grup de preparare a aerului, compus din filtru + regulator (FR) sau filtru + regulator +

lubrificator (FRL);

C1, C2, C3....- motoare pneumatice liniare (cilindri cu piston sau cu membrana);

MR1, MR2... - motoare pneumatice oscilante;

DP1, DP2.....- distribuitoare pneumatice principale;

D1, D2.... - distribuitoare pneumatice auxiliare;

BP1, BP2...- distribuitore pneumatice cu comanda manuala de tip impuls (butoane pneumatice).

ao, a1, bo, b1 - senzori de cursa: i=1,2..- numarul motorului; a1, b1 sau

j=1 - senzorul pentru cursa maxima; ao, bo sau j=0 - senzorul pentru cursa minima

(tijacomplet retrasa);

DR1, DR2... - drosele simple;

DC1, DC2... - drosele de cale;

m1, m2... - comenzi manuale;

x - semnale de intrare produse de senzori de cursa.

Defectiuni

In timpul exploatari la sistemul de franare pot sa apara urmatoarele defecte:

abcdef-

frana "nu tine" este "slaba" sau nu actioneaza ;

frana "freaca" desi pedala de frana nu este actionata ;

la franare automobilul trage intr-o parte ;

in timpul franarii se blocheaza una sau toate rotiile ;

frana are loc cu trepidatii (intreruperi) ;

frana este insotita de zgomote ;

Aceste defectiuni se pot detecta : vizual,auditiv,cu mijloace de masura si control sau pe

standuri.

a - Frana "nu tine" este "slaba" sau nu actioneaza .Aceste defectiuni se

evidentiaza prin: reglajul incorect al franelor,deteriorarea sau uzura unor organe precum

si pierderilor de lichid sau aer in cazul actionari pneumohidraulice.

Reglajul incorect al franelor poate insemna: cursa libera a pedalei prea mare,joc

marit intre saboti si tamburi,slabirea piulitelor de reglare sau a arcurilor la franele cu

reglare automata,prinderea si reglarea incorecta a sabotilor la barele de prindere.

Defectul se inlatura prin reglarea cursei libere a pedalei si a jocului dintre saboti si

tambur.

Uzura garniturilor de frecare se constata prin faptul ca la apasarea pedalei,desi

aceasta functioneaza normal ,efectul de franare este redus deoarece coeficientul de

frecare dintre tambur si niturile de fixare a garniturilor este scazut .

Uzura tamburilor de frana se constata urmarindu-se daca la apasare brusca si repetata a

pedalei de frana in timp ce roata este tinuta pe loc cu mana, se simt mici deplasari ale

tamburului fata de placa aparatoare a sobotiior .Defectul se inlatura prin inlocuirea

tamburului la statia de intretinere.

Uzura garnituri pistonului pompei centrale si a pistoanelor cilindrilor receptori: face ca la

apasarea pedalei de frana,lichidul in loc sa fie trimis spre cilindri receptori sau sa impinga

pistoanele acestora scapa pe ranga garnituri, astfel ca franarea nu se mai realizeaza

corespunzator. In acest caz se demonteaza cilindrii receptori sau pompa centrala , se curata

asperitatile,se inlocui garniturile,se spala instalatia si se introduce lichid nou.

Aer sau vapori in conducte ori pierderi de lichid din instalatie. Aceste defecte se

datoresc : lipsei de lichid din instalatie,folosirii exagerate si indelungate a franelor,astfel

ca datorita incalzirii,alcoolul etilic sau metilic s-a evaporat si a format dopuri,

desfacerii,fisuri sau deteriorarii a racordurilor,a garniturilor cilindrilor sau a conductelor

metalice.

Pierderile de aer la frana pneumatica constituie o defectiune de aceeasi natura cu

pierderile lichidului la actionarea hidraulica. Pierderile de aer se constata fie prin

zgomotul produs de iesirea aerului fie prin citirile la manometrul de aer(la pornirea

motorului acul manometrului indica pierderi de aer).Aceste pierderi au loc pe la racorduri

, robineti , conducte metalice si rezervorul de aer.

La actionarea pneumatic mai pot aparea defectiuni la robinetul distribuitor , la

membrana cilindrului de frana etc. In plus pe timp de iarna vaporii de apa aspirati de

compresor se condenseaza si formeaza dopuri de gheata , care infunda conductele .

Unele defectiuni se pot inlatura pe traseu prin sugrumarea unei conducte (daca

pierderile au loc pe la conducta ce trece la manometru etc.) si prin astuparea ei , prin

strangerea piulitei racordurilor , prin inlocuirea conductei fisurate sau a membranei

( garniturii ) cilindrului de frana . In cazul producerii pierderilor la o conducta de aer din

instalatia de frana propriuzisa , ce nu se poate inlocui , defectiunea se inlatura la statia de

intretinere .

Metode de organizare si executare a repararii in sistemul preventive-planificat:

Sistemulde intretinere si reparare preventive

A.Metoda standard consta in faptul ca fiecare utilaj sau instalatie intra in reparatie laintervale

de timp dinainte stabilite, fiecare din acestea in parte. Felul volumului si continutulreparartiilor

care vor fi effectuate au un character standard, potrivit unei documentatii tehnice,indifferent de

starea de functionare a utilajului in momentul intrarii in reparatie.

B.Metoda dupa revizie consta in faptul ca volumul si continutul reparartiilor se determinain

urma unei revizii tehnice. Pentru stabilirea felul reparatiilor ce vor fi executate seintocmeste mai

intai ciclul de reparartii al fiecarei categorii de utilaje in parte.

1.Intretinerea si supravegherea zilnica se executa de catre persoanele care lucreaza peutilajele

din sectiile de productie, sau de catre personae specializate in executarea acestoroperatii. In

cadrul activitatii de intretinere si supraveghere zilnica se urmareste inlaturareamicilor defectiuni

ale utilajului, fara a se face inlocuiri de piese.In afara interventiilor tehnicecuprinse in sistemul

preventiv

planificat, in cadrul intreprinderilor se mai executa si altetipuri de interventii tehnice cum

sunt:a) Reparatiile accidentale(Ra) sunt interventiile care se defecteaza la intervale de

timpnedeterminate, fiind impuse de scoaterile neprevazute din functiune a acestora datorita

unorcaderi accidentaleCauzele accidentelor pot fi:

-oboseala materialelor care provoaca schimbarea structurii materialelor si deci acaracteristicilor

mecanice

-intretinere necorespunzatoare

-reparatiile necorespunzatoare

-reparatiile neexecutate la timp si reparatiile executate necorespunzator

-exploatarea neglijentab) Reparatiile de renovare: se efectueaza la utilaje care au trecut prin mai

multe operatiicapitale si au un grad ridicat de uzura fizica. Cu ocazia acestor reparatii, se

recomanda siefectuarea unor lucrari de modernizare a utilajului.

Consideratii privind sisteme de actionare hidraulice si pneumatice

35c) Reparatiile de avarii se executa de fiecare data cand utilajele se defecteaza ca urmare

aproastei utilizari sau intretineri sau sin cauza unor calamitati natuarale: cutremure,

incendii,inundatii.

2. Revizia tehnica

-cuprinde operatiile ce se executa inaintea unei reparatii curente saucapitole, in scopul

determinarii starii tehnice a masinii, utilajului sau instalatiei siaprincipalelor operatii ce urmeaza

a se efectua cu ocazia primei reparatii planificate pentru ase asigura in continuare functionarea

normala a acestuia.

3.Intretinerea planificata. Reparatiile curente si reparatia capitala

Reparatia curenta(Re)

reprezinta ansamblul de masuri luate pentru inlocuirea unor piesecomponente sau

subansamblui uzate ale masinilor, utilajelor sau instalatiilor in vedereamentinerii caracteristicilor

functionale ale acestora.Reparatia curenta cuprinde lucrarile ce se executa periodic, in mod

planificat in scopulinlaturarii uzurii materiale sau a unor deteriorari locale prin repararea,

reconditionarea sauinlocuirea unor piese componente sau chiar inlocuirea partiala a unor

subansambluri uzate.Reparatia capitala(Rk)- reprezinta gama de lucrari ce se executa in mod

planificat dupaexpirarea ciclului de functionare prevazut in normative, in scopul mentinerii

parametrilornimonali si preintampinarii iesirii masinii sau utilajului din functiune inainte de

termen.

METODE DE UTILIZARE LA STABILIREA LIMITELOR DEUZURA

Metode pentru stabilirea limitelor de uzura sunt:

-Teoretice

-Statistico

materiale

-ExperimentaleMetode de determinare a uzurii pieselor se clasifica, in raport cu conditiile

experimentalede efectuare a masuratorilor in doua categorii.

-Metode discontinue care implica demontarea pieselor

-Metode continui

de masurare a uzurilor fara demontarea pieselor.Din prima grupa fac parte: micrometrarea,

metoda amprentelor, cantarirea siprofiliografierea. Toate aceste metode

mai putin metoda cantariri

permit determinareadirecta a uzurii pieselor, metoda cantaririi asigura determinarea cantitatii

de materialpierdut prin uzare, pe o piesa, si deci permit determinarea globala a uzurii

S-ar putea să vă placă și

- Amprenta de CarbonDocument8 paginiAmprenta de CarbonKorpos Monica100% (1)

- Instalatia de SeparareDocument18 paginiInstalatia de SeparareGrosu AdrianaÎncă nu există evaluări

- Intreținerea Si Reviziile AutovehiculelorDocument10 paginiIntreținerea Si Reviziile AutovehiculelorIULIANA DIACONU100% (1)

- Proiect Foraj Dirijat EDocument25 paginiProiect Foraj Dirijat EBogdan100% (1)

- FileteDocument4 paginiFileteAdrian PetrascuÎncă nu există evaluări

- Memoriu TehnicDocument18 paginiMemoriu TehnicBettina HajnalkaÎncă nu există evaluări

- PROIECT DE LECŢIE AsamblariDocument5 paginiPROIECT DE LECŢIE AsamblariDenis SanduÎncă nu există evaluări

- Ghid Utilizare Cartela TahografDocument7 paginiGhid Utilizare Cartela Tahografnmg0186% (7)

- Proiect: Echipamente Pneumatice Pentru Controlul Directiei de CurgereDocument22 paginiProiect: Echipamente Pneumatice Pentru Controlul Directiei de CurgereMunteanu MihaiÎncă nu există evaluări

- CUPLAJELEDocument10 paginiCUPLAJELEMIHAELAÎncă nu există evaluări

- Fisa Evaluare Asamblari Prin LipireDocument1 paginăFisa Evaluare Asamblari Prin LipireRazvan RobotinÎncă nu există evaluări

- Test Sumativ - Notiuni Generale de Desen TehnicDocument4 paginiTest Sumativ - Notiuni Generale de Desen TehnicLupolovÎncă nu există evaluări

- Lista FirmeDocument3 paginiLista FirmeBogdanÎncă nu există evaluări

- Cricul Cu Piulita RotitoareDocument20 paginiCricul Cu Piulita RotitoareDolha RaduÎncă nu există evaluări

- Reglaje Si RevizieDocument9 paginiReglaje Si RevizieCosti DumitruÎncă nu există evaluări

- Pregătirea Pieselor Pentru AsamblareDocument4 paginiPregătirea Pieselor Pentru AsamblareCristina DimaÎncă nu există evaluări

- CrinaDocument27 paginiCrinamaricristian64Încă nu există evaluări

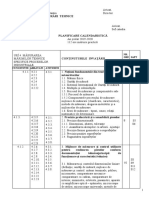

- Planificare m3 Organe de MasiniDocument4 paginiPlanificare m3 Organe de MasiniEugenia StroeÎncă nu există evaluări

- Fise Lucru Cotarea A IX - ADocument5 paginiFise Lucru Cotarea A IX - AdianaÎncă nu există evaluări

- Desenul de AnsambluDocument6 paginiDesenul de AnsambluSamuelucaÎncă nu există evaluări

- ReparatiiDocument22 paginiReparatiiDorinaDuca100% (1)

- Proiect Forajul Sondelor: TEMA: Proiectarea Construcţiei Unei Sonde În ForajDocument58 paginiProiect Forajul Sondelor: TEMA: Proiectarea Construcţiei Unei Sonde În ForajBogdanÎncă nu există evaluări

- 1 Intretinerea Auto Si TransmisiaDocument18 pagini1 Intretinerea Auto Si TransmisiaPlamadeala IrinaÎncă nu există evaluări

- Aparataj de Reglare Și Control IDocument29 paginiAparataj de Reglare Și Control IIulian OprescuÎncă nu există evaluări

- Referat-I A C-2Document21 paginiReferat-I A C-2Geo ParvanÎncă nu există evaluări

- Curs 5Document23 paginiCurs 5Ionescu Edward100% (1)

- Masini de Frezat Plan-Intretinere Si ReparatiiDocument32 paginiMasini de Frezat Plan-Intretinere Si ReparatiiStefanescu MarianÎncă nu există evaluări

- Tehnologie in Prelucrari La ReceDocument6 paginiTehnologie in Prelucrari La Receoroszegy100% (1)

- 2-Proprietati Parametri PDFDocument29 pagini2-Proprietati Parametri PDFRobert ClaudiuÎncă nu există evaluări

- Strungul Cu Comanda Numerica RealmecaDocument19 paginiStrungul Cu Comanda Numerica RealmecaDorina IliutÎncă nu există evaluări

- FD Măsurarea PresiunilorDocument5 paginiFD Măsurarea PresiunilorRadu DelaAfumati100% (1)

- Prelucr. Pe Strunguri AutDocument2 paginiPrelucr. Pe Strunguri AutAlin Constantin AndritoiuÎncă nu există evaluări

- ProiectDocument29 paginiProiectTerrance TorresÎncă nu există evaluări

- Plan Lectie Elementele Actionarilor HidrauliceDocument9 paginiPlan Lectie Elementele Actionarilor HidrauliceMarius Dan AlexiuÎncă nu există evaluări

- CRR Stagii 720 Mecanic Echip Hidr PneumDocument47 paginiCRR Stagii 720 Mecanic Echip Hidr PneumSanyi Sandor100% (1)

- Tehnologia LacatuserieiDocument127 paginiTehnologia LacatuserieiVali ErmalaiÎncă nu există evaluări

- Reprezentare Filete ImbinariDocument22 paginiReprezentare Filete ImbinariHadrianus TiberiusÎncă nu există evaluări

- Proiect Masini UnelteDocument15 paginiProiect Masini UnelteOncioiu CiprianÎncă nu există evaluări

- Curs Sisteme de Transmitere A Miscarii m1Document4 paginiCurs Sisteme de Transmitere A Miscarii m1Dumitru CrisÎncă nu există evaluări

- Masini-Unelte Curs8Document11 paginiMasini-Unelte Curs8Marius MădăraşÎncă nu există evaluări

- Toaz - Info Proiect Dispozitive PRDocument40 paginiToaz - Info Proiect Dispozitive PRJooPÎncă nu există evaluări

- Organizarea Atelierelor ElenaDocument34 paginiOrganizarea Atelierelor ElenaPlayNet01Încă nu există evaluări

- Masurari TehniceDocument4 paginiMasurari TehniceAlin Constantin AndritoiuÎncă nu există evaluări

- Planif REPARAREADocument5 paginiPlanif REPARAREAconstantin andritoiuÎncă nu există evaluări

- Strunjirea Reprezinta Procedeul de Prelucrare Prin AschiereDocument5 paginiStrunjirea Reprezinta Procedeul de Prelucrare Prin AschiereIonela VoicuÎncă nu există evaluări

- Detectarea Defectelor CDocument3 paginiDetectarea Defectelor CToma FlorinÎncă nu există evaluări

- Metode de Determinare A Randamentului La Angrenajele Cu Axe MobileDocument29 paginiMetode de Determinare A Randamentului La Angrenajele Cu Axe MobilePetrescu FlorianÎncă nu există evaluări

- CRR - XI - Liceu - Tehn Mecanic PT Intret Si ReparatiiDocument3 paginiCRR - XI - Liceu - Tehn Mecanic PT Intret Si ReparatiiAnonymous 0dXh3nuTÎncă nu există evaluări

- Proiect MU ExempluDocument22 paginiProiect MU ExempluPop GabrielÎncă nu există evaluări

- Curs TSE7Document58 paginiCurs TSE7Inga Gîncu MacoveiÎncă nu există evaluări

- Test de Evalaure Sumativa Ui Prelucrarea Semifabricatelor Prin AschiereDocument3 paginiTest de Evalaure Sumativa Ui Prelucrarea Semifabricatelor Prin AschiereSelma PKÎncă nu există evaluări

- 0 Fisa Lucru m7 As Mecanice1 As NituitaDocument2 pagini0 Fisa Lucru m7 As Mecanice1 As NituitaChichirau StefanÎncă nu există evaluări

- Asamblări Mecanice Clasa XCDocument7 paginiAsamblări Mecanice Clasa XCmarinÎncă nu există evaluări

- Fiabilitate RulmentiDocument16 paginiFiabilitate RulmentiTataru VasileÎncă nu există evaluări

- Asamblari Cu Stifturi, Pene, CaneluriDocument8 paginiAsamblari Cu Stifturi, Pene, CaneluriGheorghe Mitrea100% (1)

- Masini de Alezat BUN..Document27 paginiMasini de Alezat BUN..Chiru RazvanÎncă nu există evaluări

- Orientarea Si Fixarea Pieselor in Dispozitive de FabricareDocument12 paginiOrientarea Si Fixarea Pieselor in Dispozitive de FabricareAndy ZanÎncă nu există evaluări

- L4 VibronetezireDocument6 paginiL4 VibronetezireAlexandru NistorÎncă nu există evaluări

- SimaPro PDFDocument34 paginiSimaPro PDFCipri CroitorÎncă nu există evaluări

- L10 Lanturi Cinematice Interdependente. FiletareaDocument9 paginiL10 Lanturi Cinematice Interdependente. FiletareaVlad PaulÎncă nu există evaluări

- Fisa de Documentare - 1Document2 paginiFisa de Documentare - 1Suflea Amalia Georgiana100% (2)

- Planificare XD IP Nu Are De-A Face Cu Programa Constructia Si Functionarea AutomobiluluiDocument5 paginiPlanificare XD IP Nu Are De-A Face Cu Programa Constructia Si Functionarea Automobiluluibee oneÎncă nu există evaluări

- FD - Mentenanta Instalatiilor Pneumatice - IDocument4 paginiFD - Mentenanta Instalatiilor Pneumatice - ICarla CarlaÎncă nu există evaluări

- Fisa Tehnologica de ReparatieDocument10 paginiFisa Tehnologica de ReparatieAlexandru HoraicuÎncă nu există evaluări

- FD - Mentenanta Instalatiilor PneumaticeDocument13 paginiFD - Mentenanta Instalatiilor PneumaticeCarla CarlaÎncă nu există evaluări

- Proces Ol-BunDocument3 paginiProces Ol-BunBogdanÎncă nu există evaluări

- Dimitrie Bolintineanu: Un Ostaş Român Închis Peste DunăreDocument1 paginăDimitrie Bolintineanu: Un Ostaş Român Închis Peste DunăreBogdanÎncă nu există evaluări

- Proces Ol-BunDocument3 paginiProces Ol-BunBogdanÎncă nu există evaluări

- Ionita Alexandru PeDocument1 paginăIonita Alexandru PeBogdanÎncă nu există evaluări

- Dimitrie Bolintineanu: Întoarcerea Lui MihaiDocument1 paginăDimitrie Bolintineanu: Întoarcerea Lui MihaiBogdanÎncă nu există evaluări

- F - 271 - Prima - Pagina - Lucrare - Finalizare - Anexa 8Document1 paginăF - 271 - Prima - Pagina - Lucrare - Finalizare - Anexa 8BogdanÎncă nu există evaluări

- FinalDocument1 paginăFinalBogdanÎncă nu există evaluări

- Final 2020 Licenta PDFDocument108 paginiFinal 2020 Licenta PDFBogdanÎncă nu există evaluări

- F - 272 - Date - Initiale - Lucrare - Finalizare - Anexa 9Document1 paginăF - 272 - Date - Initiale - Lucrare - Finalizare - Anexa 9BogdanÎncă nu există evaluări

- Curriculum Vitae VALENTIN DEDIUDocument2 paginiCurriculum Vitae VALENTIN DEDIUBogdanÎncă nu există evaluări

- Certificat NR 304 PDFDocument1 paginăCertificat NR 304 PDFBogdanÎncă nu există evaluări

- Ciprian Lucrare PDFDocument46 paginiCiprian Lucrare PDFBogdanÎncă nu există evaluări

- COPERȚIDocument3 paginiCOPERȚIBogdanÎncă nu există evaluări

- Anexa 12Document2 paginiAnexa 12BogdanÎncă nu există evaluări

- Stabilirea Traseului Utf-8 Q Spa C5 A3ial 1Document6 paginiStabilirea Traseului Utf-8 Q Spa C5 A3ial 1BogdanÎncă nu există evaluări

- JGFDJDFJDocument8 paginiJGFDJDFJBogdanÎncă nu există evaluări

- Universitatea " Petrol-Gaze" Ploiesti Facultatea de Ingineria Petrolului Si GazelorDocument6 paginiUniversitatea " Petrol-Gaze" Ploiesti Facultatea de Ingineria Petrolului Si GazelorBogdanÎncă nu există evaluări

- Test 1&2Document8 paginiTest 1&2BogdanÎncă nu există evaluări

- Universitatea " Petrol-Gaze" Ploiesti Facultatea de Ingineria Petrolului Si GazelorDocument6 paginiUniversitatea " Petrol-Gaze" Ploiesti Facultatea de Ingineria Petrolului Si GazelorBogdanÎncă nu există evaluări

- Universitatea " Petrol-Gaze" Ploiesti Facultatea de Ingineria Petrolului Si GazelorDocument23 paginiUniversitatea " Petrol-Gaze" Ploiesti Facultatea de Ingineria Petrolului Si GazelorBogdanÎncă nu există evaluări

- Evidenta Examene An IV 2017-2018Document7 paginiEvidenta Examene An IV 2017-2018BogdanÎncă nu există evaluări

- FR - Ipg Anul 4 2017-2018 Sem 1 2017 - 10 - 12Document7 paginiFR - Ipg Anul 4 2017-2018 Sem 1 2017 - 10 - 12BogdanÎncă nu există evaluări

- Planificare Ses. de Vară Licenta 2017-2018Document5 paginiPlanificare Ses. de Vară Licenta 2017-2018BogdanÎncă nu există evaluări

- ExbunDocument9 paginiExbunBogdanÎncă nu există evaluări

- ExbunDocument9 paginiExbunBogdanÎncă nu există evaluări