Documente Academic

Documente Profesional

Documente Cultură

TFP Roata Dintata

Încărcat de

Ioana BalazsTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

TFP Roata Dintata

Încărcat de

Ioana BalazsDrepturi de autor:

Formate disponibile

Proiect:

Tehnologia

fabricarii

produselor

Studeni:

Chindri Bogdan

Coita Ilie

Cadru didactic coordonator:

Sl. Dr. ing. Cosma Cristian

Tehnologia fabricarii produselor

Cuprins

1. Enunt.......................................................................................................2

2. Desenul de definire al piesei.........................................................3

3. Caietul de sarcini.....................................................................................4

a. Programul de fabricatie...................................................................4

b. Mijloace de productie disponibile...................................................4

4. Demersul de conceptie al procesului de prelucrare...............................6

4.1. Analiza desenului de definire al piesei.........................................6

a. Analiza materialului utilizat...................................................6

b. Analiza suprafetelor............................................................11

4.2. Alegerea semifabricatului...........................................................12

a. Alegerea metodei si a procedeului de elaborare................12

b. Conceptia semifabricatului..................................................13

5. Conceptia procesului de prelucrare......................................................17

a. Identificarea procesului de prelucrare tip.....................................17

b. Stabilirea proceselor elementare de prelucrare a entitatii piesei.18

c. Alegerea sistemului tehnologic ....................................................21

d. Stabilirea solutiei de prindere a piesei..........................................30

e. Ordonarea operatiilor proceselor de prelucrare a piesei..............32

6. Simularea procesului de prelucrare......................................................36

a. Stabilirea adaosului de prelucrare.................................................36

b. Calculul cotelor de prelucrare intermediare.................................37

7. Pregatirea operatiilor de prelucrare.....................................................38

a. Stabilirea regimului de prelucrare(aschiere).................................38

b. Stabilirea timpului de prelucrare...................................................48

c. Calculul costului piesei prelucrate.................................................53

8. Dosarul de fabricatie.............................................................................60

a. Fisa tehnologica de urmarire a executiei.......................................60

b. Plane de operatii ...........................................................................62

9. Bibliografie............................................................................................71

Anexe......................................................................................................72

2012-2013

Page 1

Tehnologia fabricarii produselor

1.Enunt proiect

Sa se proiecteze programul de fabricatie al unei roti dintate avand in

vedere un volum de 1500 de bucati si termen de lansare in productie,6 luni.

2012-2013

Page 2

Tehnologia fabricarii produselor

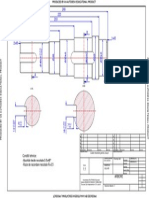

2.Desenul de definire al piesei

2012-2013

Page 3

Tehnologia fabricarii produselor

3. Caietul de sarcini

3.a. Programul de fabricatie

Caietul de sarcini de producie grupeaz informaii legate de:

-

programul de fabricaie;

mijloacele de producie.

Programul de fabricaie conine:

-

volumul produciei;

termenele de fabricaie;

ritmul de fabricaie (cadena);

costul de fabricaie maxim.

Volumul produciei reprezint cantitatea de produse care trebuie realizat, ieste

stabilit n urma studiului de pia. In caietul de sarcini de producie este fixat numrul de

produse ale seriei i numrul de serii prevzute. Aceste date determin tipul de producie i

au influen direct asupra alegerii tehnologiei de fabricaie, condiionnd investiiile.

Volum de productie, serie mijlocie: 1500 buc.

Termenele de fabricaie sunt fixate de manier precis n caietul de sarcini, ele avnd

inciden, de asemenea, asupra alegerii tehnologiei de fabricaie. Reducerea termenelor

poate fi realizat prin:

-

mrirea ritmului fabricaiei;

creterea numrului de posturi de lucru;

creterea timpului de lucru.

Termen de lansare in productie: 6 luni.

3.b. Mijloace de productie

Mijloacele de producie ale unei ntreprinderi trebuie corelate cu programul su de

fabricaie. Acestea privesc:

-

mainile-unelte;

echipamentele (dispozitive, scule);

aparatele de msur i control;

resursele umane.

2012-2013

Page 4

Tehnologia fabricarii produselor

Parcul de maini-unelte al ntreprinderii este cel n raport cu care trebuie conceput

procesul de fabricaie. In msura n care se constat insuficiena acestuia sepoate avea n

vedere, dac se consider oportun, completarea cu noi achiziii,nchirierea de maini-unelte

sau executarea prin cooperare a unor operaii (piese) nafara ntreprinderii. Cerinele

impuse mainilor-unelte sunt:

-

s asigure cinematica necesar generrii suprafeelor pieselor;

s permit prinderea pieselor i efectuarea prelucrrilor cu regimurile deachiere

optime;

s satisfac din punct de vedere a capabilitii procesului de prelucrare i acapacitii

productive.

Echipamentele (dispozitive, scule), aparatele de msur i control existentesau impuse

de tehnologie trebuie s satisfac, la rndul lor, cerinele de calitate iprecizie ale pieselor

care se execut i se controleaz, precum i s asigure ndeplinireaobiectivelor din

programul de fabricaie.

Resursele umane implicate influeneaz concepia procesului de fabricaie dinpunct de

vedere al complexitii sale. Cu ct gradul de calificare al forei de munc estemai sczut,

procesul de fabricaie trebuie conceput mai simplu i mai detaliat.

2012-2013

Page 5

Tehnologia fabricarii produselor

4. Demersul de conceptie al procesului de prelucrare

4.1. Analiza desenului de definire al piesei

a) Analiza materialului utilizat

Materialul din care va fi confectionata roata dintata este otel aliat 18MoCrNi13.

Compozitia chimica a materialului este conform STAS SR EN 10027 2006.

Tabel 1.

Marca otelului

18 Mo Cr Ni 13

Compozitia chimica

Si

Cr

0,17

0,8

C

0,15

Mn

0,50

Ni

1,2

Mo

0,04

0,21

0,80

0,37

1,1

1,5

0,07

Caracteristicile mecanice ale materialului 18MoCrNi13 sunt conform STAS SR EN

10027-2006 si indicate in tabelul 2

Tabelul 2. Caracteristici mecanice

Materi

alul

STAS

Tratamentul

termic sau

termochimic

18

MoCrN

i 13

79188

Cementare

2012-2013

Duritatea

Rezisten

a la

mie Flanc

z

(HRC) rupere ,

r

(HB)

(N / mm2)

300

330

55

63

950

Limita Rezisten Presiune

de

a limt de

a

curgere rupere la hertzian

,

obosel

limit la

c

la

oboseal,

(N/mm

piciorul

H lim

2

)

dintelui

(N/mm2)

f lim

(N/mm2)

750

380 450 25,5HRC

Page 6

Tehnologia fabricarii produselor

Pentru roti dintate foarte puternic solicitate la viteze periferice mari (> 12 m/s) si

sarcini de soc s-au ales oteluri aliate pentru tratament termic destinate constructiei de

masini 18MoCrNi13.

Otelurile ferito-perlitice sau termostabile (bainitice) , care cuprinde oteluri carbon si

aliate cu Mo, Cr-Mo si alte elemente de aliere ce se utilizeaza pentru roti dintate care

lucreaza in fluide calde , dau marcile din aceste grupe: OLK1, OLK2.OLK5,

OL35K, 18MoCrNi13.

Tratamentele termice la aceste oteluri sunt hotaratoare pentru obtinerea

proprietatilor corespunzatoare temperaturilor ridicate . Numai obtinerea unei structuri

ferito-bainitice cu carburi formate in urma unui tratament de normalizare si revenire inalta

asigura caracteristicile maxime cerute acestor oteluri.

In cazurile in care solicitarile sunt deosebit de mari, este indicat a se folosi oteluri

inalt aliate, de cementare, cum sunt otelurile: Cr - Ni, Cr - Ni - Mo, Cr - Ni - W.

Roile dinate utilizate n construcia de maini pot fi realizate din oeluri

laminate,forjate sau turnate, din fonte, din aliaje neferoase (bronzuri, alame, aliaje de

aluminiu etc.), iar uneori chiar din mase plastice.

Cementarea

Este tratamentul termochimic cu carbon aplicat otelurilor in general cu

continut mic de carbon, la o temperatura imediat superioara punctului Ac3, intr-un

mediu capabil sa cedeze carbon activ.

In vederea obtinerii unei piese cementate cu un miez tenace, cu 0,08-0,15%C.

Pentru piese mai mari in cazurile in care se cere o duritate mai mare ptr. miez,

continutul de C se mareste pana la 0,24%. Mediul care cedeaza elementul de

difuziune, carbonul se numeste mediul carburant si poate fi in stare solida sau

gazoasa.

2012-2013

Page 7

Tehnologia fabricarii produselor

Cementarea in mediu solid - se produce intr-un mediu carburant (de ex. in

carbune de lemn ), in prezenta unor substante (carbonat de bariu, carbonat de

sodiu etc. care activeaza procesul de carburare. Prin reactia carbune si oxigenul din

aer, la temperaturi inalte se formeaza dioxidul de carbon (Co2), care reactioneaza

cu carbunele, reducandu-se la oxid de carbon (CO). In contact cu suprafata

metalului, oxidul de carbon se descompune in dioxid de carbon si in carbon atomic;

formand cementita, sau se dizolva in austenita.

Mediile carburante solide sunt alcatuite din carbuni de lemn sub forma de

granule, mai rar din carbuni de pamant (turba si cocs)sau carbune animal. Ptr.

accelerarea cementarii in mediu solid, se folosesc si anumite sub. Cu rol de

accelerator al procesului, numite carbonati ca :Na2CO3, BaCO3, care la incalzire se

descompun usor . Astfel se adauga doua reactii:

BaCo3+CBaO+2CO

2CoC+CO2

Intrucat carbonatul se reface (BaO+CO2BaCO3), se considera ca

acceleratorii au rol catalitic.

Un mediu carburant se foloseste de mai multe ori, dar de fiecare data se

adauga 15 20 % carbune proaspat ,iar uneori si 4-55 carbonat de sodiu sau bariu.

Rezultatele operatiei de cementare depind de ; compozitia chimica a otelului de

cementat, compozitia mediului carburant temperatura si durata de cementare. In

cazul otelurilor cu continut mic de carbon, temperatura de cementare este de 900920 C.

Cementarea in mediu gazos se realizeaza prin trecerea unui gaz, din care se

poate degaja carbon in stare atomica, in spatiul in care se afla piesele ce urmeaza a

fi cementate. Ca medii de cementare se folosesc gaze naturale si gaze preparate

artificial ( gazul de iluminat, gazul de cocserie, gazele cracare etc. ), care contin Co,

CH4, CO2, N2, H2, in prezenta unei cantitati insemnate de apa. Cel mai bun si mai

2012-2013

Page 8

Tehnologia fabricarii produselor

ieftin este gazul metan. In acest caz, carburarea are loc cand metanul s-a disociat in

carbon atomic si H2.

CH42H2+C

Carbonul rezultat din descompunere trebuia sa difuzeze treptat in otel. Daca

degajarea carbonului este prea intensa si depaseste viteza de difuziune a acestui

hotel, pe suprafata piesei se depune carbon sub forma de negru de fum

micsoreaza contactul dintre piesa si faza gazoasa. Ptr. evitarea acestui neajuns, in

practica industriala se foloseste sistemul diluarii gazului metan care urmeaza sa fie

disociat. Diluarea se face fie cu propriile sale produse de ardere, fie cu alte gaze

mai purine bogate in carbon.

La cementarea cu gaze , temperatura este putin mai inalta decat la cea cu

mediu solid, si anume de 900 950 C. Durata de mentinere la aceasta

temperatura ptr. difuziune nu este mica, dar luand in consideratie timpul cu mult

mai scurt decat in cazul cementarii in mediu solid.

Structura stratului cementat. Dupa tratamentul de carburare si recoacere, in

stratul cementat se pot deosebi trei zone :

-zona hipereutectoida, constituita din perlita si cementita in exces, cu un

continut de 1,o -1,2 % C ;

-zona

eutectoida,

formata

numai

din

perlita ;

urmeaza

zonei

hipereutectoide ;

-zona hipoeutectoida, compusa din perlita si ferita, constitue ultima zona a

stratului cementat.

Aceste zone nu trebuie sa prezinte delimitari precise ptr. a nu permite

exfolierea stratului cementat. Este necesar ca zona hipoeutectoida sa fie cat mai

mare, ptr. ca sa asigure o trecere treptata intre stratul cementat si miezul piesei.

2012-2013

Page 9

Tehnologia fabricarii produselor

Piesele cementate se supun tratamentului de calire dubla, cu scopul de a

realiza duritatea stratului cementat ( 600 700 HB ). In acest scop, dupa

cementare, piesele se incalzesc deasupra punctului A (la temperatura de 900 920 oC ), dupa care se efectueaza prima calire in ulei si a doua in apa de la

temperatura de 750 770 oC.

2012-2013

Page 10

Tehnologia fabricarii produselor

b) Analiza suprafetelor

Nr.

Crt.

Tolerante proprii

Tolerante intre suprafete

Tip

Dimensiune

Forma

Rugozitate

6.3

12.5

Numar

3

12

2

19

25

17

Tip

P

P

Co

P

P

C

Dimensiune

222.50.5

770.2

1.6

200.2

100.2

?

Forma

-

214.40.5

12.5

2

3

Co

P

1.6x15

214.40.5

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

X

C

Co

P

C

P

Co

Co

P

P

X

P

P

C

C

P

C

C

Co

C

X

P

C

2

77

6

2

690.3

2

6

1x45

770.2

100.0018

0.3

3.3

3.3

58+0.0190

200.2

4.05

217.5

222.50.5

1x45

1900.5

2

189

77

12.5

12.5

1.6

12.5

12.5

12.5

1.6

12.5

1.6

6.3

6.3

3.2

3.2

1.6

12.5

12.5

0.8

6.3

12.5

12.5

3.2

3.2

3.2

10

9

12

25

17

16

-

Co

P

P

P

C

P

-

8.2x90

2

8

280.2

61.3

100.0018

-

*P-plana;C-cilindrica;Co-conica; X-oarecare.

2012-2013

Page 11

Tehnologia fabricarii produselor

4.2.Alegerea semifabricatului

a. Alegerea metodei si a procedeului de elaborare

Costul semifabricatului se rasfrange asupra costului piesei prelucrate, atat in mod

direct, cat si in mod indirect, prin influentarea procesului de prelucrare.

Factorii care determina alegerea metodei si procedeului de elaborare a

semifabricatului sunt:

-

materialul piesei;

forma si dimensiunile piesei;

volumul productiei;

costul elaborarii semifabricatului si costul prelucrarii acestuia;

Principiile pe baza carora se face alegerea metodei si procedeului de elaborare a

semifabricatului sunt:

-

alegerea unui semifabricat de forma, dimensiuni si stare a suprafetei cat mai

apropiate de piesa finite. Avantajele acestei alegeri constau in realizarea de economii

de material, reducerea timpului, energiei, consumului de scule etc. pentru prelucrare

piesei. Se reduce deci costul prelucrarii piesei, dar creste costul elaborarii

semifabricatului.

Alegerea unui semifabricat timizat de forma, dimensiuni si stare a suprafetei. Costul

acestui semifabricat este mai mic, dar gradul de utilizare a materialuli este mai

redus, adaosurile de prelucrare fiind mai mari si neuniforme pe suprafete ,

necesitand timp de prelucrare, consum de energie, scule etc. mai ridicat. Se reduce

deci costul semifabricatului, dar creste costul prelucrarii piesei.

Primul principiu de alegere a semifabricatului este adecvat productiei de serie mare,

iar cel de-al doilea productiei de serie mica si mijlocie.

2012-2013

Page 12

Tehnologia fabricarii produselor

b. Conceptia semifabricatului

Costul piesei este determinat de costul semifabricatului i de costul prelucrrii de

degroare cauzat de semifabricat (costul prelucrrii de finisare fiind acelai). Pentru alegerea

judicioas a semifabricatului este necesar deci estimarea costului pieseidegroate:

costul piesei degroate din semifabricat laminat este

CL = cLML + cDtL(1 + R/100),

costul piesei degroate din semifabricat forjat este

CF = (cL + cF)MFK + cDtF(1 + R/100),

costul piesei degroate din semifabricat matriat este

CM = (cL + cM)MMK + cDtM(1 + R/100),

costul piesei degroate din semifabricat turnat este

CT = cTMT + cDtT(1 + R/100), unde:

cL este costul unitar al semifabricatului laminat,

cF costul unitar al semifabricatului forjat,

cM costul unitar al semifabricatului matriat,

cT costul unitar al semifabricatului turnat,

cD costul unitar al degrorii,

ML masa semifabricatului laminat,

MF masa semifabricatului forjat,

MM masa semifabricatului matriat,

MT masa semifabricatului turnat,

K coeficient de corecie n funcie de calitatea materialului,

tL timpul de degroare a semifabricatului laminat,

tF timpul de degroare a semifabricatului forjat,

tM timpul de degroare a semifabricatului matriat,

tT timpul de degroare a semifabricatului turnat,

R regia atelierului.

2012-2013

Page 13

Tehnologia fabricarii produselor

Costul piesei degroate

din semifabricat laminat este:

CL = cLML + cDtL(1 + R/100)

CL=10,46

ML=15,12 kg

tL=18 minute

CD=7,12

R=3.9

CL=10,46 x 15,12 x 18 x 7,12

(1+3.9/100)=993.18

2012-2013

tabel 7.1.1.3 [1]

Page 14

Tehnologia fabricarii produselor

Costul piesei degroate din semifabricat forjat este

CF = (cL + cF)MFK + cDtF(1 + R/100)

CL=10,46

CF=2,9

MF=15,12

K=1.3

CD=7,12

tF=18

R=3.9

CF = (10,46 +

2,9)x15,12x1.3+7,12x18(1+3.9/100)

=268.9

Costul piesei degroate din

semifabricat turnat este:

CT = cTMT + cDtT(1 + R/100)

CT=10,46

MT=8,3

CD=7,12

tT=15

R=3.25

CT=10.46x8.3+7.12x15(1+3.25/100) =91.3

tab. 7.1.2.9.,pag. 156 [1]

2012-2013

Page 15

Tehnologia fabricarii produselor

Costul piesei degroate din semifabricat matriat

este

CM = (cL + cM)MMK + cDtM(1 + R/100)

CL=10,46

CM=2,35

MM=8,3

CD=7,12

tT=15

K=1.3

R=3.25

CM=(10.46+2.35)8.3x1.3+7.12x15(1+3.25/100)=248.52

Tab. 7.1.3.10, pag.163 [1]

2012-2013

Page 16

Tehnologia fabricarii produselor

5. Conceptia procesului de prelucrare

a. Identificarea procesului de prelucrare tip

Procesul de prelucrare a unei piese cont ine procesele elementare de prelucrarea

entitatilor acesteia.

Reamintim ca entitatea de prelucrat este ansamblul de suprafet e extrase din

piesa , mpreuna cu ansamblul de specificat ii ale acestora, pentru care exista un proces

elementar de prelucrare a carui generare este independenta de procesul elementar de

prelucrare al altei entitati. Definit ia permite recunoasterea si extragerea automata a

entitatilor de prelucrat pornind de la modelul geometric al piesei, n vederea generarii

automate a procesului de prelucrare, realiznd deci o cuplare a sistemelor CAD/CAM.

O entitate de prelucrat poate fi constituita dintr-o singura suprafata complexa sau din

mai multe suprafete elementare.

Unele suprafete elementare care sunt alaturate pot fi prelucrate n aceeasi faza

,folosind aceeasi scula si acelasi regim de aschiere.

Unele suprafete elementare pot constitui grupuri de suprafete (putnd apartine

unor entitati diferite), a caror prelucrare se realizeaza cu acces din aceeasi directie a

sculelor, n cadrul unei suboperatii executate fara demontarea piesei si fara transferul

cuplului piesa / port-piesa de la o masina la alta masina .

Aceste precizari vor servi la structurarea procesului de prelucrare al

piesei.Prelucrarile necesare sunt grupate n operatii si faze de natura diferita .

Prelucrarea de degrosare a unei suprafete are ca obiectiv principal ndepartarea

eficienta a unei mari parti din adaosul de prelucrare. Ea permite apropierea de

suprafata finita si asigura un adaos de prelucrare relativ constant pentru prelucrarile

care urmeaza .Prelucrarea de degrosare poate genera nsa deformatii ale piesei, prin

inducerea de tensiuni interne n material, facnd necesara aplicarea unor tratamente

termice de detensionare. In acest caz este necesara gruparea prelucrarilor de

degrosare n operatii de degrosare, astfel nct sa se poata limita incidenta deformatiilor

piesei asupra calitatii acesteia. In consecinta , prelucrarea de degrosare asigura

ramnerea unor adncimi de aschiere mici si uniforme pentru prelucrarile ulterioare,

minimizndu-se astfel deformatiile sculei si ale piesei, stabilizndu-se parametrii de

aschiere la prelucrarea ntregii serii de piese, garantndu-se repetitivitatea

prelucrarilor si a calitatii tuturor pieselor din seria fabricata .

2012-2013

Page 17

Tehnologia fabricarii produselor

Prelucrarea de semifinisare are ca obiectiv asigurarea formei si pozitiei suprafetei

prelucrate n sistemul de referinta al piesei.

Prelucrarea de finisare urmareste garantarea preciziei si calitatii suprafetei.

b. Stabilirea proceselor elementare de elaborare a piesei

Aceasta etapa , n care se elaboreaza anteproiectul procesului de prelucrare, are un

profund caracter creativ, necesitnd punerea n valoare a ntregii experiente a tehnologului.

Anteproiectul procesului de prelucrare este un document previzional evolutiv care contine

operatiile, suboperatiile si fazele (secvent ele) procesului de prelucrare, n ordinea efectuarii

lor. In acest document, pentru fiecare operatie trebuie precizata masina-unealta si simbolizata

solutia dispozitivului de prindere a piesei n desenul de executie al acesteia, iar pentru fiecare

faza trebuie specificata scula si portscula.

Elaborarea anteproiectului procesului de prelucrare a piesei necesita rezolvarea anumitor

probleme:

stabilirea proceselor elementare de prelucrare a entitatilor;

alegerea sistemului tehnologic;

solutionarea prinderii piesei;

structurarea procesului de prelucrare, ordonarea operatiilor si fazelor.

In urma analizarii desenului de definire a piesei au fost puse n evident a urmatoarele date

necesare elaborarii anteproiectului procesului de prelucrare:

materialul piesei si caracteristicile sale de prelucrabilitate;

suprafetele de prelucrat si exigentele de executie ale acestora.

2012-2013

Page 18

Tehnologia fabricarii produselor

Tabel prelucrare suprafete

2012-2013

Page 19

Tehnologia fabricarii produselor

2012-2013

Page 20

Tehnologia fabricarii produselor

c. Alegerea sistemului tehnologic

Sistemul tehnologic care concura la realizarea unei operat ii de prelucrare se

compune din: mas ina-unealta MU, dispozitivul de prindere a piesei DPP, dispozitivul

de prindere a sculei DPS, scula S si piesa P.

Cele 5 componente care alca tuiesc sistemul tehnologic de prelucrare formeaza un lant

de cote a ca rui cota de nchidere este cota piesei de prelucrat

Erorile de prelucrare ale piesei sunt determinate de erorile dimensionale si geometrice

ale componentelor sistemului tehnologic. Aceste erori trebuie analizateindividual s i global,

n regim static si dinamic, ele determinnd capabilitatea sistemuluitehnologic.

2012-2013

Page 21

Tehnologia fabricarii produselor

In regim static, erorile dimensionale s i geometrice ale componentelor sistemului

tehnologic provoaca erori de instalare a piesei, ale ca ror cauze principale sunt:

erorile de executie ale componentelor sistemului tehnologic;

starea tehnica a componentelor sistemului tehnologic;

deformatiile elastice si de contact, precum si deplasarile produse prin aplicarea

fortelor de strngere;

erorile de pozitionare a piesei;

erorile de reglare a cotei de prelucrat.

In regim dinamic, erorile dimensionale si geometrice ale componentelor

sistemului tehnologic provoaca erori de prelucrare directe, ale caror cauze principale

sunt:

uzura sculei aschietoare;

deformatiile termice ale componentelor sistemului tehnologic;

deformatiile elastice ale componentelor sistemului tehnologic;

vibratiile componentelor sistemului tehnologic;

tensiunile interne din materialul piesei;

neomogenitatea materialul piesei.

2012-2013

Page 22

Tehnologia fabricarii produselor

Masina-unealta

Masina-unealta aleasa pentru executarea unei operatii de prelucrare trebuie sa

satisfaca urmatoarele exigente:

-

sa asigure cinematica necesara generarii suprafetelor pieselor;

sa permita prinderea pieselor si efectuarea prelucrarilor cu regimurile de

aschiere optime;

-

sa satisfaca din punct de vedere a capabilitatii procesului de prelucrare si a

capacitatii productive.

In concordanta cu forma geometrica a piesei si procedeul de prelucrarepredominant,

cele mai uzuale masini-unelte pentru prelucrarea pieselor de revolutie sunt de tipul

strungurilor, iar pentru piesele prismatice cele de tipul masinilor de frezat-alezat.

2012-2013

Page 23

Tehnologia fabricarii produselor

Strung cu comanda numerica HASS SL10 THE.

Caracteristicile standard ale masinii

Capacitatea de strunjire 279 mm x 356 mm

Diametru de rotatie 413 mm

Spatiu de lucru complet inchis

Turela pentru scule VDI 30 cu 12 posturi

Viteza de rotatie a arborelui 6000 rpm

Marimea universalului 165 mm

Sistem de racire

Puterea motorului 11,2 kw

Sistem de ungere automat

Monitorizarea procesului de incarcare cu scule

2012-2013

Page 24

Tehnologia fabricarii produselor

Inaltimea maxina ...........................................1.753 mm

Lungimea masinii ..........................................2.337 mm

Latimea masinii .............................................922 mm

Greutatea masinii ..........................................2.495 kg

Capacitatea sistemului de racire ...................57 litri

Necesar aer ...................................................113 L/min la 6.9 bar

Necesar energie ............................................14 kV

Tensiune de alimentare .................................200-250 VAC, 3 faze, 50-60 Hz

Arbore (Metric)

Viteza arborelui .............0 6.000 rpm

Cuplul arborelui .............102 Nm la 1300 rpm

Puterea maxima ............11.2 kw

Tipul partii frontale .......A2-5

Diametru interior ..........59 mm

Diametru tub tragere ....46 mm

Puterea motorului .........14 kVA

Arbore (Metric) cu optiunea diametrului interior marit

Viteza arborelui .............4.000 rpm

Cuplul arborelui .............209 Nm la 650 rpm

Puterea maxima ............15 kW

Tipul partii frontale .......A2-6

Diametru interior ..........76.2 mm

Diametru tub tragere ....52.3 mm

Puterea motorului .........28 kVA

2012-2013

Page 25

Tehnologia fabricarii produselor

Capacitati

Diametru de rotatie .....................................413 mm

Marimea universalului ..................................165 mm

Capcaitatea barei ..........................................44 mm

Distanta intre varfuri .....................................419 mm

Diametrul maxim de taiere ...........................279 mm

Lungimea maxima de taiere ..........................356 mm

in mediu de lucru standard ...........................330 mm

Curse

Maxim pe X ...................................................159 mm

Maxim pe Z ....................................................356 mm

Forta maxima pe X ........................................10,675 N

Forta maxima pe Z ........................................16,458 N

Rapide pe X si Z ..............................................30.5 m/min

Turela

Numar de posturi .........................................12

Scule de strunjit la interior si exterior ..........Orice combinatie

Marimea sculei (diametru exterior) ...............19 mm

Precizia

Pozitionare .................................................... 0.0051 mm

Repetabilitate ................................................ 0.0025 mm

2012-2013

Page 26

Tehnologia fabricarii produselor

Centru de prelucrare vertical prin frezare MINI MILL

Turatie:6000[rot/min]

Magazie scule:10 posturi

Cursa maxima pe X: 408 mm

Cursa maxima pe Y:305 mm

Cursa maxima pe Z:206 mm

Masa: 2 tone

P: 5,6 kW

2012-2013

Page 27

Tehnologia fabricarii produselor

Masina de mortezat St-350

Cursa maxima a berbecului: 350 mm

Diametrul mesei: 800 mm

Cursa transversala a mesei: 650 mm

Cursa longitudinala a mesei: 650 mm

Numarul treptelor de cursa dubla: 6

Numarul curselor duble a berbecului: 10-56/min

Avansul transversal si longitudinal: 0,1-2 mm/cursa dubla

Puterea motorului: 3 kW

Masa masinii: 4350 Kg

Masina de frezat FD-320

Diametrul maxim al rotii prelucrate: 320 mm

Modulul maxim: 6 mm

Latimea maxima de frezare pentru roti dintate: 280 mm

Numarul minim de dinti care se pot freza: executie normala: 8,executie speciala:4

Numarul treptelor de turatie ale arborelui port scula: 8

Gama turatiilor: 60-300 rot/min

Gama avansului vertical al suportului port-scula la o rotatie a sculei: 0,04-4

Inclinatia maxima a suportului port-scula: 60 grade

Gama avansurilor: -radial (hidraulic fara trepte ), 3-50 mm/min

-axial(8 trepte),1-22,5 mm/min

-tangential(8 trepte), 0,2-22,5 mm/min

Diametrul maxim al sculei: 105 mm

Diametrul mesei: 320 mm

Numarul maxim de rotatii al mesei: 10 rot/min

Putere: 8,8 kW

Masa: 3700

2012-2013

Page 28

Tehnologia fabricarii produselor

Masina de rectificat Ru-350

Diametrul maxim de rectificare: 350 mm

Lungimea maxima de rectificare exterioara: 630 mm

Unghiul de rotire al mesei: 9 grade

Domeniul turatiilor piesei: 25-285 rot/min

Puterea: 5,5 kW

Masa masinii: 4200 Kg

Dispozitivul port-piesa

Rolul dispozitivului port-piesa este de a pozitiona si fixa piesa pe masinaunealtan vederea

prelucrarii sale. Dispozitivul port-piesa se alege n functie de:

morfologia piesei

tipul de productie

flexibilitatea de adaptare la diferite schimbari

rapiditatea de prindere a piesei

costul investitiei

n mod curent se disting 3 tipuri de dispozitive port-piesa :

dispozitive port-piesa universale (standard), folosite n product ia unitara si nserie mica

dispozitive port-piesa modulare, folosite n productia unitara , n serie mica simijlocie

dispozitive port-piesa speciale, folosite n productia de serie mare si masa

Scula

O scula este necesara pentru executarea unei faze de prelucrare a unei suprafete

elementare sau a unor suprafete elementare alaturate. Tipul sculei este determinat

deprocedeul de prelucrare folosit. Materialul sculei se alege n concordant a cu

materialulpiesei, recomandndu-se astfel regimul de aschiere optim. Numarul de scule

necesare n cadrul unei operatii trebuie sa fie compatibil cu posibilitatile masinii-unelte:

- masini-unelte conventionale:

- pe o masina de frezat poate fi montata o singura scula ;

- pe un strung pot fi montate un numar de scule egal cu numarul locasurilor din

port-cutit.

- pe un strung pot fi montate un numa r de scule egal cu numa rul de port-scule

2012-2013

Page 29

Tehnologia fabricarii produselor

disponibile;

- pe un centru de prelucrare numa rul de scule este determinat de capacitatea

magazinului de scule.

d.Stabilirea solutiei de prindere a piesei

Universal(strunjire)

Pentru operatia de strunjire este necesara mentinerea invarianta a 5 grade de

libertate (3 translatii si 2 rotatii), singurul grad liber fiind rotatia dupa axa Z ce coincide cu

rotatia arborelui principal. S-a ales prinderea piesei pe exterior in bacurile universalului,

bacurile fiind in numar de 3.

2012-2013

Page 30

Tehnologia fabricarii produselor

Pentru operatia de strunjire este necesara mentinerea invarianta a 5 grade de

libertate(3 translatii si 2 rotatii), singurul grad liber fiind rotatia dupa axa Z ce coincide cu

rotatia arborelui principal. . S-a ales prinderea piesei pe exterior in bacurile universalului,

bacurile fiind in numar de 3.

Bride

1. Mortezare

Pentru realizarea canalului de pana s-a ales ca si metoda de prindere, prinderea in bride,

astfel suprimandu-se toate grade de libertate (3 translatii si 3 rotatii).

2.Frezare

4

2012-2013

Page 31

Tehnologia fabricarii produselor

5

1,2

Bacuri( danturare)

6

1,2

Pentru realizarea dintiilor s-a ales ca si metoda de prindere, prinderea intre bacuri, astfel

suprimandu-se toate grade de libertate (3 translatii si 3 rotatii).

e. Ordonarea operatiilor proceselor de prelucrare a piesei

Operatiile care compun procesul de prelucrare sunt:

1. Tratament termic(cementare);(6)

2. Strunjire ;(1,3,4,5,6)

3. Frezare; (1,4,5,6)

4. Danturare;(1,6)

5. Mortezare;(1,4,6)

6. Rectificare;

2012-2013

Page 32

Tehnologia fabricarii produselor

Graful asociat procesului de prelucrare este prezentat in figura de mai jos. Sagetile care

pornesc din fiecare nod indica operatiile care pot urma.

Matricea sagetilor(A) contine un numar de linii si coloane egal cu numarul de noduri ale grafului,

respective cu numarul de operatii ale procesului de prelucrare. In matrice se pune cifra 1, daca intre

doua noduri ale grafului exista o sageata orientate respectiv cifra 0 daca nu exista o sageata

orientate.

000001

101111

A=

100111

100001

100101

000000

2012-2013

Page 33

Tehnologia fabricarii produselor

Matricea drumurilor (D) se obtine prin adunarea booleana a liniilor din matricea A.

000001

101111

D=

100111

100001

100101

000000

Pentru a putea stabili drumul critic trebuie indeplinita conditia ca numarul de noduri

ale grafului sa fie:

N=n(n-1)/2=6x5/2=15

n gradul matricei

Drumul critic rezulta in urma triangulizarii matricei D, care consta in ordonarea

liniilor si a coloanelor astfel ca toate cifrele 1 sa fie situate deasupra diagonelei principale 0.

Prin ordonarea descrescatoare a numarului de noduri a liniilor matricei D,liniile

matricei D vor fi:2,3,5,4,1,6.

123456

D=

101111

100111

100101

100001

000001

000000 6

2012-2013

Page 34

Tehnologia fabricarii produselor

Prin ordonarea descrescatoare a numarului de noduri a coloanelor matricei

D.coloanele matricei D vor fi: 2,3,5,4,1,6.

235416

011111

001111

000111

D=

000011

000001

000000

Aceasta ordine a liniilor, respective a coloanelor stabileste drumul critic in graf si indica

ordinea operatiilor procesului de prelucrare:

Operatia 1: strunjire (2);

Operatia 2: frezare (3)

Operatia 3: mortezarea (5);

Operatia 4: danturare (4);

Operatia 5: tratament termic (1);

Operatia 6: rectificare (6);

2012-2013

Page 35

Tehnologia fabricarii produselor

6. Simularea procesului de prelucrare

Stabilirea adaosurilor de prelucrare

Simularea prelucrrii entitilor piesei const n stabilirea adaosurilor de prelucrare

care trebuie ndeprtate la fiecare faz i operaie a unei suprafee, calcularea cotelor

intermediare prelucrate la fiecare faz i dimensionarea semifabricatului, iar n cele din

urm, calcularea cotelor de reglare a mainii-unelte.

Adaosul de prelucrare reprezint stratul de material care trebuie ndeprtat de pe

suprafeele semifabricatului pentru a obine suprafeele piesei, la cotele i toleranele

impuse de desenul de definire al acesteia.

n funcie de procesul elementar de prelucrare al unei suprafee se disting

urmtoarele noiuni:

adaos de prelucrare total este adaosul care se ndeprteaz la toate operaiile i fazele

procesului elementar de prelucrare al unei suprafee, fiind deci diferena dintre cota

semifabricatului i cota piesei,

At = Csf Cps , n cazul suprafeelor exterioare,

At = Cps Csf , n cazul suprafeelor interioare;

adaos de prelucrare intermediar este adaosul care se ndeprteaz la o faz de

prelucrare oarecare a unei suprafee, fiind diferena dintre cotele prelucrate succesiv,

Ai = Ci-1 Ci , n cazul suprafeelor exterioare,

Ai = Ci Ci-1, n cazul suprafeelor interioare.

n funcie de forma suprafeei pe care este dispus adaosul de prelucrare se disting

urmtoarele noiuni:

adaos de prelucrare simetric este adaosul dispus pe suprafee de revoluie sau pe

suprafee plane paralele prelucrate simultan .

2Ai = di-1 di , n cazul suprafeelor de revoluie exterioare

Conform tabelului 5.4 indrumator pentru suprafata 21 : At=2.5 mm; 2At=5 mm.

Conform tabelului 5.4 indrumator pentru suprafata 5 : At=2.5 mm; 2At=5 mm

2012-2013

Page 36

Tehnologia fabricarii produselor

Adaos de prelucrare suprafete exterioare

-

Adaos de prelucrare pentru strunjire longitudinala

Conform tabelului 5.16 pag 62 [2], adaosul de prelucrare pentru strunjirea

longitudinala exterioara la finisare, dupa strunjirea de degrosare este 2Asf=1.3 mm.

Conform tabelului 5.20 pag. 64 [2], adaosul de prelucrare pentru rectificarea

suprafetei cilindrice exterioare 2Ar=0.5 mm pentru suprafata 21, respectiv 2Ar=0.4 mm

pentru suprafata 5.

Adaosul de prelucrare pentru degrosarea suprafetei 21 este 2Ad=2At-2Asf-2Ar=3.2

mm, iar pentru suprafata 5 , 2Ad= 3.3 mm.

-

Adaos de prelucrare pentru strunjire frontala

Conform tabel 7.2.4.2. [1]pentru prelucrarea frontala este: af=0,8 mm.

Frezare dantura

Adeg =

Calculul cotelor de prelucrare intermediare

Cotele

de

prelucrare

intermediare

sunt

cotele

obinute

pe

parcursul

procesuluielementar de prelucrare al unei suprafee, la fiecare faz a operaiilor care se

execut.Aceste cote se nscriu n planele de operaie.

Calculul cotelor de prelucrare intermediare se face ascendent, pornind de lacota

piesei spre cota semifabricatului, innd cont de adaosurile de prelucrareintermediare i de

toleranele cotelor corespunztoare fiecrei faze. Metoda de calculdifer n funcie de

modul de obinere a cotei prelucrate, determinat de metoda dereglare la cot al mainiiunelte.

2012-2013

Page 37

Tehnologia fabricarii produselor

7.Pregatirea operatiilor de prelucrare

a. Stabilirea regimurilor de prelucrare(aschiere)

Se vor calcula adncimea de achiere (t), avansul (a) , viteza de achiere (v) ) i

turaia (n).

Adncimea de achiere: t=af=0,8 mm

Avansul de aschire : S=0,24 mm/rot conform [1], pag.200.

Viteza de achiere se calculeaza dupa urmatoarea formula:

v=Cv k1...k8/Tmm txv syv

Cv=coeficientul care depinde de materialul semifabricatului, de materialul sculei i de

avansul de lucru

Tm= durabilitatea taiului sculei in minute(se considera o scul cu seciunea corpului 20 x 20

mm)

m, xv= coeficienti care depind de materialul semifabricatului si al sculei achietoare

k1=depinde de materialul semifabricatului si al sculei (se consider cazulul prelucrrii unui

oel cu duritatea HB= 180, grupa de oeluri 1)

k2=coeficientul ce ine cont de starea suprafeei semifabricatului (bara fara crust)

k3=depinde de timpul plcuei utilizat

k4=depinde de unghiul de atac principal (45 pentru strunjire frontal si 90 pentru strunjire

longitudinal)

k5= coeficientul ce ine cont de raza la vrf a cuitului

rvf=0,5 mm

k6= coeficientul ce ine cont de tipul fazei de prelucrare(degroare, semifinisare, finisare)

-

Pentru strunjirea frontal se consider semifinisare

Pentru strunjirea tronsoanelor vom avea degrori si finisri

k7= coeficientul ce tine cont de profilul taiuului sculei (muchii drepte=1)

2012-2013

Page 38

Tehnologia fabricarii produselor

k8= coeficientul ce tine cont de utilizarea lichidului de reacire-ungere

Strunjire frontala

Cv=235

T=90

m=0,2

xv=0,15

yv=0,35

k1=1,11

v= 235 1,110,6110,97111,3/900,20,80,15 0,240,35

k2= 0,6

=136

k3= 1

Consideram v=140 m/min

k4= 1

k5= 0,97

n=1000v/d

k6= 1

= 140 1000/77

k7= 1

= 579 rot/min

k8= 1,3

Consideram n=600 rot/min

Degroare 77

Avansul: S=0,08

Adancimea de aschire: : t=af 3,3 mm

Cv=235

T=90

m=0,2

xv=0,15

yv=0,2

k1=1,11

k2= 1

k3= 1

2012-2013

Page 39

Tehnologia fabricarii produselor

k4= 0,86

k5= 0,88

k6= 1,10

k7= 1

k8= 1,3

v= 2351,11111,170,881,1,111,3 / 900,23,30,150,080,2

v=232,274

Consideram v=240

n=1000 v/d

n=1000 240/(77+1,7)

n=971,2rot/min

Consideram n= 1000 rot/min

Finisare77

Avansul: S=0,08

Adancimea de aschire: : t=af= 1,7 mm

Cv=235

T=90

m=0,2

xv=0,15

yv=0,2

k1=1,11

k2= 1

k3= 1

k4= 1,17

2012-2013

Page 40

Tehnologia fabricarii produselor

k5= 0,88

k6= 0,9

k7= 1

k8= 1,3

v= 235 1,1111,17 0,860,911,3/900,21,70,150,080,2

v=191,1

Consideram v=200

n=1000 v/d

n=1000 200/77

n=827,2rot/min

Consideram n= 850 rot/min

Frezare

La frezarea frontal, adncimea de achiere t este lungimea tiului principal aflat n

contact cu piesa de prelucrat, msurat perpendicular pe planul de lucru. La frezarea

cilindric, adncimea de achiere t corespunde limii de achiere.

Lungimea de contact t1, este mrimea liniei de contact dintre tiul sculei ipiesa de

prelucrat, msurat n planul de lucru, perpendicular pe direcia avansului.Valoarea

adncimii de achiere i a lungimii de contact se stabilete nconcordan cu felul frezrii,

respectiv al sculei utilizate, astfel ca adaosul de prelucrareintermediar s fie ndeprtat la o

singur trecere.

Avansul

La faza de degroare se alege avansul pe dinte sz [mm/dinte], iar la faza definisare se

alege avansul pe rotaie s [mm/rot]:

s = sz z [mm/rot],

unde z este numrul de dini ai frezei.

2012-2013

Page 41

Tehnologia fabricarii produselor

Avansurile recomandate la frezarea de degroare, de finisare, avansurile la frezarea

canalelor, crestturilor sau a suprafeelor profilate se dau n tabele.

Viteza de achiere la frezare se calculeaz cu relaia:

v = CvDq k1k2k3/Tmt1xszytuzp [m/min]

unde Cv este un coeficient n funcie de condiiile de frezare;

D diametrul frezei, [mm];

T durabilitatea economic a frezei, *min+;

t1 lungimea de contact, [mm];

sz avansul pe dinte, [mm/dinte];

t adncimea de achiere (limea de achiere la frezarea cilindric), *mm+;

z numrul de dini ai frezei;

q, m, x, y, u, p exponeni;

k1 coeficient care ine seama de materialul prelucrat; pentru oel, alam, siluminiu k1 =

70C1/nr , iar pentru font i bronz k1 = 180C1/HB, unde C1 este dat n tabele, iar

exponentul n are valorile: n = 1 pentru oel cu coninut redus de carbon i r = 3050

daN/mm2, n = 1 pentru oel carbon i oel aliat cu r = 5585 daN/mm2, n = 2 pentru oel

nalt aliat cu r = 90140 daN/mm2;

k2 coeficient care ine seama de materialul tiului frezei,

k3 coeficient care ine seama de unghiul frontal al frezei.

Valorile vitezei de achiere la frezare pot fi alese din tabele.

Frezare 58

Conform 7.3.2.1,pag.209 [1]

Cv=80 pag. 211[1]

D =40

T =180

t1=3

sz =0,14

t =28 [mm];

2012-2013

Page 42

Tehnologia fabricarii produselor

z =6

q=0,25

m=0,2

x=0,15

y=0,4

u=0,1

p=0,1

k1=0,75

k2=0,55

k3=0,96

v = 80400,25 0,750,550,96/1800,230,150,140,4280,160,1

v=26,15

Consideram v=30

n=1000 v/d

=1000 30/38

=251,29

Consideram n=300

Frezare 190

Cv=60 pag. 211[1]

D =40

T =180

t1=3

sz =0,14

t =10 [mm];

z =6

q=0,25

2012-2013

Page 43

Tehnologia fabricarii produselor

m=0,2

x=0,15

y=0,4

u=0,1

p=0,1

k1=0,75

k2=0,55

k3=0,96

v = CvDq k1k2k3/Tmt1xszytuzp

v = 80400,25 0,750,550,96/1800,230,150,140,4100,160,1

v=34

Consideram v=35

n=1000 v/d

=1000 35/190

=58

Consideram n=60

Mortezare canal

La mortezarea suprafeelor plane, adncimea de achiere se stabilete n

concordan cu mrimea adaosului de prelucrare intermediar, la fel ca la prelucrarea prin

rabotare. La mortezarea canalelor, adncimea de achiere corespunde cu limeacanalului.

Avansul

Avansul recomandat pentru mortezarea suprafeelor plane i a canalelor se indic n

tabele.

Viteza de achiere

Viteza de achiere la mortezare se calculeaz cu relaia:

v =Cvkv/TmtxvS yv

Cv=19,2

2012-2013

Page 44

Tehnologia fabricarii produselor

kv=1,20

T=240

m=0,25

t=10

xv=0

yv=0,66

kTV=1

kmv=0,62

ksv=0,8

kxv=1

kev=1,15

kcv=1,25

kv=0,71

S =1 [mm/cursa dubla]

Conform 7.3.5.2,pag.224 [1]

v =19,20,71/2400,251001 0,66

=3,46 [m/min]

Consideram v=4

Danturare

Tabel 7.70 [2]

Avans

s = 1,6 mm/rot

Viteza de aschiere conform tabel 7.72,pag.152 [2]

v =37,5

Coeficient de corectie al vitezei de aschiere

kvm=0,49

T1min=240

KVT=KNT=1,25

Viteza corectata

v= 28,71,consideram v=30

2012-2013

Page 45

Tehnologia fabricarii produselor

Turatia frezei: n=

[rot/min];

Consideram n=50 [rot/min]

Rectificare

Rectificarea cilindric cu piesa fixat se poate realiza:

cu avans longitudinal, la fiecare curs simpl sau dubl a mesei efectundu-se

avans transversal;

cu avans transversal.

La rectificarea cu avans longitudinal, acesta se determin cu relaia:

s1 = B *mm/rot+,

unde este un coeficient n funcie de faza de prelucrare;

B limea discului abraziv, *mm+.

La rectificarea de degroare, pentru diametrul piesei d 20 mm, coeficientul

= 0,5, iar pentru d > 20 mm, coeficientul = 0,630,8.

La rectificarea de finisare, pentru o rugozitate a suprafeei Ra = 1,60,8 m,coeficientul =

0,50,75, iar pentru Ra = 0,80,4 m, coeficientul = 0,250,5.

La rectificarea cu avans longitudinal, avansul transversal st, n mm/curs sau

mm/curs dubl, se alege din tabele.

La rectificarea cu avans transversal se recomand st = 0,00250,075 mm/rotpentru

degroare i st = 0,0010,005 mm/rot pentru finisare.

Viteza periferic a piesei se calculeaz cu relaiile:

vp=0,17d0,3k1k2/T0,5st

k1 k2 [m/min], la rectificarea cu avans transversal,

unde T este durabilitatea discului abraziv, [min],

k1, coeficient n funcie de materialul prelucrat (k1 = 1 pentru oel neclit,k1 = 0,95 pentru

oel clit, k1 = 1,05 pentru font),k2 coeficient n funcie de diametrul discului abraziv (k2

= 0,82 pentruD 400 mm, k2 = 0,91 pentru D 500 mm, k2 = 1 pentru D 600 mm,

k2 = 1,12 pentru D 700 mm).

Viteza de achiere corespunde vitezei periferice a discului abraziv, valorile

recomandate dndu-se n tabele.

Adaosul de prelucrare pentru rectificarea suprafetei cilindrice exterioare

2Ac=0,5 [mm]

Alegerea sculei abrazive:

Diametrul discului abraziv: 20 [mm]

Latimea discului abraziv: 16...20 [mm]

2012-2013

Page 46

Tehnologia fabricarii produselor

Adaosul de prelucrare: Ap=0,5 [mm] tab.5.20,pag.64[2]

Stabilirea durabilitatii economice a discului abraziv: Tec=5 [min] Tabel 7.87pag.160 [2]

Stabilirea adancimii de aschiere si a numarului de treceri:

t=0,003-0,005 [mm/c.d];

t=0,005 [mm/c.d.]

u=Ap/2t=0,5/2x0,005 = 50 treceri.

Stabilirea avansului longitudinal:

St=0,5 B = 0,5 x 20 = 10 [mm/rot];

Stabilirea vitezei de aschiere: v = 50 [m/s] Tabel 7.86,pag.161[2]

Turatia discului abraziv: n = 60000 v/

Din caracteristicile M.U. alegem

= 60 000 x 50 /

=4291,8 [rot/min];

=4300[rot/min];

Viteza reala de aschiere:

Vr=

[m/min];

Operatie

Faza

Avans*

Viteza de aschiere

[m/min]

Turatie

[rot/min]

Strunjire

Frontala

0,24

140

600

0,08

240

1000

0,08

200

850

0,17**

100

150

0,12**

220

314

Frezare

Degrosare

77

Finisare

77

Degrosare

222.5

Finisare

222.5

58

0,14

30

300

190

0,14

35

60

1,6

30

Mortezare

suprafata

Danturare

2012-2013

50

Page 47

Tehnologia fabricarii produselor

Rectificare

222.5

10

50

4300

*Unitatile de masura pentru avans difera astfel:

Strunjire: [mm/rot]

Frezare: [mm/min]

Mortezare: [mm/cursa dubla]

Danturare: [mm.rot]

Rectificare: [mm/rot]

**Avansurile au fost preluate din tab.7.3.1.2. pag.200[1].

Vitezele de aschire au fost preluate din Anexa 1.

Turatiile s-au calculate conform relatiei de calcul.

b.Stabilirea timpului de prelucrare

Timpul de prelucrare al unei piese se compune din:

Tp =Tpi/n+Tu[min],

unde

Tpi este timpul de pregtire-ncheiere al unei operaii de prelucrare, pentru lotul de n

piese lansat n fabricaie, consumat n scopul primirii/predrii i studierii documentaiei de

execuie, primirii/predrii sculelor, dispozitivelor, aparatelor de msur i control, primirii

semifabricatelor i predrii pieselor executate;

Tu este timpul unitar al unei operaii de prelucrare, pe parcursul cruia se execut piesa i

se asigur condiiile tehnice i organizatorice necesare.

Timpul unitar se compune din:

Tu = top + td + tr, [min],unde:

top este timpul operativ, n care sunt executate sau supravegheate lucrrile de

transformare cantitativ i calitativ ale semifabricatului, precum i unele aciuni ajuttoare;

td este timpul de deservire, consumat pentru asigurarea i meninerea n stare de

funcionare a mainilor-unelte, sculelor i dispozitivelor, organizarea, aprovizionarea i

curenia locului de munc;

tr este timpul de ntreruperi reglementate, n care procesul de munc este ntrerupt ca

urmare a unor reglementri impuse de tehnologie sau de activitatea operatorului uman.

Timpul operativ al unei faze de prelucrare se compune din:

2012-2013

Page 48

Tehnologia fabricarii produselor

top = tb + ta, [min],unde

tb este timpul de baz, care reprezint timpul n care au loc transformrile de form,

dimensiune i calitate a suprafeei prelucrate; se calculeaz prin raportul dintre lungimea de

prelucrare n direcia avansului i viteza de avans;

ta este timpul ajuttor, consumat pentru efectuarea micrilor i mnuirilor necesare

executrii sau pentru supravegherea fazei de prelucrare: prinderea i desprinderea

semifabricatului n dispozitiv, comanda mainii, reglarea la cot, controlul cotei prelucrate.

Timpul de deservire a locului de munc se compune din:

td = tdt + tdo, [min],

unde

tdt este timpul de deservire tehnic, exprimat n procente din timpul de baz, fiind

consumat pentru reglarea mainii-unelte, ascuirea sculei, evacuarea achiilor;

tdo este timpul de deservire organizatoric, exprimat n procente din timpul de baz

(operativ), fiind consumat pentru aezarea semifabricatelor i sculelor, curirea i ungerea

mainii-unelte,

Timpul de ntreruperi reglementate se compune din:

tr = ton + tot, [min],

unde

ton este timpul de odihn i necesiti fiziologice ale operatorului uman, exprimat n

procente din timpul operativ;

tot este timpul de opriri tehnologice.

Timpul de baz la strunjire

Se consider o suprafa cilindric exterioar. Timpul de baz se calculeaz cu relaia:

tb =l1+l2+l3i/ns [min],

unde l este lungimea suprafeei prelucrate, *mm+,

l1 lungimea de intrare a cuitului,

l1 = t/tgr + (0, 52) *mm+,

t fiind adncimea de achiere, *mm+,

r unghiul de atac principal,

l2 lungimea de ieire a sculei,

l2 = (05) *mm+,

2012-2013

Page 49

Tehnologia fabricarii produselor

l3 lungimea suprafeei prelucrate pentru achia de prob,

l3 = (010) *mm+,

i numrul de treceri,

n turaia, *rot/min+,

s avansul, [mm/rot].

Timpul de baz la frezare

Timpul de baz se calculeaz cu relaia:

tb = l+l1+l2i/sz z n [min],

unde l este lungimea suprafeei prelucrate, *mm+,

l1 lungimea de intrare a frezei,

l1 = 0,5 (D D2 B2 ) + (0,53) *mm+, la frezare plan cu frez cilindrofrontal, D fiind

diametrul frezei, B limea suprafeei, l1 = t(D t) + (0,53) *mm+, la frezare plan cu frez

,cilindric, D fiind ,diametrul frezei, t adncimea de achiere sau lungimea de contact, l2

lungimea de ieire a frezei, l2 = (16) *mm+, la frezare plan cu frez cilindro-frontal, l2 =

(25) *mm+, la frezare plan cu frez cilindric,

i numrul de treceri,

sz avansul pe dinte [mm/dinte],

z numrul de dini ai frezei,

n turaia, *rot/min+,

sm viteza de avans (avansul pe minut), [mm/min].

Timpul de baz la mortezare

Timpul de baz se calculeaz cu relaia:

tb = b+b1+b2 i/n s[min], unde b este lungimea piesei, n direcia avansului, *mm+,

b1 lungimea de intrare a cuitului, *mm+,

b1 = t/tgr + (0, 52) *mm+,

t fiind adncimea de achiere, *mm+,

r unghiul de atac principal,

b2 lungimea de ieire a cuitului, [mm],

b2 = 25 *mm+,

l limea piesei, *mm+,

l1 limea de intrare, *mm+,

2012-2013

Page 50

Tehnologia fabricarii produselor

l2 limea de ieire, *mm+,

n numrul de curse duble, *cd/min+,

s avansul, [mm/cd],

v1 viteza cursei de lucru (achiere), *m/min+,

m raportul dintre viteza de lucru i cea de ntoarcere n gol, (vg).

Timpul de baz la danturare

Danturarea roilor cilindrice prin rostogolire cu frez-melc-modul

tb =(l+l1) z/snfk unde:

l este lungimea dintelui, [mm],

l1 lungimea de intrare i de ieire a sculei, *mm+,

z numrul de dini ai roii dinate,

s avansul sculei, [mm/rot],

nf turaia sculei, *rot/min+,

k numrul de nceputuri ale frezei-melc-modul.

Rectificare cilindric cu piesa fixat

tb =LAik/slnpst

[min], la rectificare cu avans transversal,

unde L este lungimea piesei, [mm],

sl avansul longitudinal, [mm/rot],

np turaia piesei, *rot/min+,

Ai adaosul de prelucrare intermediar, [mm],

st avansul transversal (de ptrundere), *mm+,

k coeficient de multiplicare pentru destinderea sistemului tehnologic,

k = 1,21,4 la degroare cu avans longitudinal,

k = 1,251,7 la finisare cu avans longitudinal,

k = 1,21,3 la degroare i finisare cu avans transversal.

2012-2013

Page 51

Tehnologia fabricarii produselor

Tabel

2012-2013

Page 52

Tehnologia fabricarii produselor

c. Calculul costului piesei prelucrate

Calculul costului final al prelucrrii piesei

Costul prelucrrii se calculeaz pentru a aprecia eficiena economic aprocesului de

prelucrare conceput:

C = Cs + Ca + C + Cr + Ce + CSD, [u.v.],

unde Cs sunt cheltuielile cu retribuia muncitorului, *u.v.+,

Ca cheltuieli efectuate cu amortizarea utilajului, [u.v.],

C cheltuieli efectuate cu ntreinerea utilajului, *u.v.+,

Cr cheltuieli efectuate cu repararea utilajului, [u.v.],

Ce cheltuieli efectuate cu energia electric de acionare a utilajului, *u.v.+,

CSD cheltuieli efectuate cu sculele i dispozitivele, *u.v.+.

Cheltuielile efectuate cu retribuia muncitorului

Cs = Tp Rt, [u.v.],

unde Tp este timpul de prelucrare, [min],

Rt retribuia tarifar corespunztoare categoriei de complexitate a prelucrrii, [u.v./min].

1)Strunjire

Cs= 31,6118,83

conform tab. pag.277 [1]

=595[u.v.]

2)Frezare

Cs=16,8421,75

=366,27[u.v.]

3)Mortezare

Cs=13,3 20,17

=268[u.v.]

4)Danturare

Cs=4,3326,67

=115[u.v.]

5)Rectificare

Cs=1,118,83

=21[u.v.]

2012-2013

Page 53

Tehnologia fabricarii produselor

6)Tratament termic

Cs=1,116,42

=18

Cheltuieli efectuate cu amortizarea utilajului

Ca =VuATp/41.400ns [u.v.],

unde Vu este valoarea utilajului, [u.v.]

A cota medie anual de amortizare a utilajului, *%+,

Tp timpul de prelucrare, [min],

coeficientul de ncrcare al utilajului, recomandabil 0,85,

ns numrul de piese prelucrate simultan.

1)Strung

Ca=500006,431,61/41.4000,851

=287[u.v.]

2)Freza

Ca=300006,416,84/41.4000,851

Ca= 91[u.v.]

3) Masina de mortezat

Ca=200006,413,3/41.4000,851

= 48[u.v.]

4)Freza de danturare

Ca=250006,44,33/41.4000,851

= 19,6[u.v.]

5)Masina de rectificare

Ca=150006,41,1/41.4000,851

= 3[u.v.]

6)Masina tratament termic

Ca=100004,11,1/41.4000,851

=0,92[u.v.]

2012-2013

Page 54

Tehnologia fabricarii produselor

Cheltuielile efectuate cu ntreinerea utilajului

C = (3 + 0, 065 K3 G)Tp/ns, [u.v.],

unde K este coeficient de complexitate constructiv a utilajului,

G masa utilajului, [kg]

Tp timpul de prelucrare, [min],

ns numrul de piese prelucrate simultan.

1) Strung

C=(3+0,0651,4232495) 31,61

=14773 [u.v.]

2) Freza

C=(3+0,0651,532000) 16,84

=7439 [u.v.]

3) Masina de mortezat

C=(3+0,0650,534350) 13,3=7439 [u.v.]

=509

4)Freza de danturat

C=(3+0,0650,7533700) 4,33

=452 [u.v.]

5)Masina de rectificat

C=(3+0,0650,734200) 1,1

=106[u.v.]

6) Instalatia de tratament termic

C=(3+0,06523150) 1,1

=89[u.v.]

2012-2013

Page 55

Tehnologia fabricarii produselor

Cheltuieli efectuate cu reparaiile utilajului

Cr = 0, 228K

Tp/ns, [u.v.]

unde K este coeficient de complexitate constructiv a utilajului,

G masa utilajului, [kg],

Tp timpul de prelucrare, [min],

ns numrul de piese prelucrate simultan

1)Strung

Cr = 0, 228K

Tp/ns

=0,2281,4213,531,61

=138,1 [u.v.]

2)Freza

Cr = 0, 228K

Tp

=0,2281,512,5916,84

=72,5 [u.v.]

3)Masina de mortezat

Cr = 0, 228K

Tp

=0,2280,516,313,3

=24,7 [u.v.]

4)Freza de danturat

Cr = 0, 228K

4,33

=0,2280,7515,464,33

=11,4 [u.v.]

5) Masina de rectificat

Cr = 0, 228K

1,1

=0,2280,716,11,1

=2,8 [u.v.]

6) Instalatie tratament termic

Cr = 0, 228K

2012-2013

1,1

Page 56

Tehnologia fabricarii produselor

=0,22825,311,1

=2,6 [u.v.]

Cheltuielile efectuate cu energia electric

Ce = (0, 7 + 0, 33) Pm Tp/ns, [u.v.]

unde este raportul dintre puterea de mers n gol i puterea nominal,

Pm puterea nominal a motorului electric, *kW+,

Tp timpul de prelucrare, [min],

ns numrul de piese prelucrate simultan

1) Strung

Ce = (0, 7 + 0, 330,06) 11,2 31,61

=255 [u.v.]

2) Freza

Ce = (0, 7 + 0, 330,07) 5,6 16,84

=68 [u.v.]

3)Masina de mortezat

Ce = (0, 7 + 0, 330,94) 3 13,3

=40 [u.v.]

4) Freza de danturat

Ce = (0, 7 + 0, 330,065) 8,8 4,33

=27 [u.v.]

5) Masina de rectificat

Ce = (0, 7 + 0, 330,07) 5,5 1,1

=4,4 [u.v.]

6) Instalatia de tratament termic

Ce = (0, 7 + 0, 330,094) 2,8 1,1

=2,25 [u.v.]

2012-2013

Page 57

Tehnologia fabricarii produselor

Cheltuielile efectuate cu sculele i dispozitivele

CSD = (Ncg Ki n KTp + Krd Pd/0,5Td) Tp, [u.v.]

unde Ncg este costului mediu al unui minut de exploatare a sculelor fabricate n ar,

[u.v./min],

Ki coeficient, cu valoarea 1 pentru scule fabricate n ar i 5 pentru scule din import,

n numrul de scule cu care se lucreaz simultan,

KTp coeficient de utilizare a timpului de prelucrare, cu valoarea 0,85,

Krd coeficient de cheltuieli cu reparaia i ntreinerea dispozitivelor, cu

valoarea 1,3,

Pd costul dispozitivelor i a sculelor auxiliare, *u.v.+,

Td durata medie de utilizare pentru dispozitive sau scule auxiliare, [min],

Tp timpul de prelucrare, [min]

1) Strung

CSD = (Ncg Ki n KTp + Krd Pd/0,5Td) Tp, [u.v.]

=(6,6510,85+1,31000/0,514500) 31,61

=892 [u.v.]

2) Freza

CSD = (Ncg Ki n KTp + Krd Pd/0,5Td) Tp, [u.v.]

=(17,62510,85+1,3600/0,514500) 16,84

=1262 [u.v.]

3)Mortezare

CSD = (Ncg Ki n KTp + Krd Pd/0,5Td) Tp, [u.v.]

=(20110,85+1,3400/0,514500) 13,3

=227 [u.v.]

4)Danturare

CSD = (Ncg Ki n KTp + Krd Pd/0,5Td) Tp, [u.v.]

=(31,5510,85+1,3500/0,514500) 4,33

=580 [u.v.]

5)Rectificare

CSD = (Ncg Ki n KTp + Krd Pd/0,5Td) Tp, [u.v.]

=(12,8110,85+1,3300/0,514500) 1,1

2012-2013

Page 58

Tehnologia fabricarii produselor

=12,02 [u.v.]

Frezare

Cs

595

366,27

268

115

21

18

Ca

287

21

48

19,6

0,92

Ci

14773

7439

509

452

106

89

Cr

138,1

72,5

24,7

11,4

2,8

2,6

Ce

255

68

40

27

4,4

2,25

CSD

892

1262

227

580

12,02

Cost

16940,1

9220,77

1116,7

1205

149,22

112,77

2012-2013

Mortezare Danturare Rectificare

Tratament

Strunjire

termic

Total

28744,56

Page 59

Tehnologia fabricarii produselor

8.Dosarul de fabricatie

a. Fisa tehnologica de

urmarire a executiei

2012-2013

Page 60

Tehnologia fabricarii produselor

Fisa tehnologica

2012-2013

Page 61

Tehnologia fabricarii produselor

b. Plane de operatii

2012-2013

Page 62

Tehnologia fabricarii produselor

Plan operatii1

2012-2013

Page 63

Tehnologia fabricarii produselor

Plan operatii2

2012-2013

Page 64

Tehnologia fabricarii produselor

Plan operatii3

2012-2013

Page 65

Tehnologia fabricarii produselor

Plan operatii4

2012-2013

Page 66

Tehnologia fabricarii produselor

Plan operatii5

2012-2013

Page 67

Tehnologia fabricarii produselor

Plan operatii6

2012-2013

Page 68

Tehnologia fabricarii produselor

Plan operatii7

2012-2013

Page 69

Tehnologia fabricarii produselor

Plan operatii8

2012-2013

Page 70

Tehnologia fabricarii produselor

9. Bibliografie

1. George Draghici, Conceptia proceselor de prelucrare mecanica,Ed.

Politehnica Timisoara,2005

2.Ioan Micsa, Ioan Pircea s.a., Tehnologia constructiei de masiniIndrumator de proiectare, Institutul Traian Vuia Timisoara, 1988

3. Aurel Vlase, Aurel Sturzu s.a., Regimuri de aschiere, adaosuri de

prelucrare si norme tehnice de timp, Ed. Tehnica Bucuresti, 1983

2012-2013

Page 71

Tehnologia fabricarii produselor

Anexe

Anexa 1

2012-2013

Page 72

S-ar putea să vă placă și

- Proiect TFP2Document77 paginiProiect TFP2Stroie MihaiÎncă nu există evaluări

- Adaosuri de PrelucrareDocument3 paginiAdaosuri de PrelucrareAlex MihailÎncă nu există evaluări

- Proiect Pinion ConicDocument130 paginiProiect Pinion ConicTomescu Madalin0% (1)

- E.T.F. ProiectDocument45 paginiE.T.F. ProiectAndreea GalanÎncă nu există evaluări

- Proiect TFARDocument36 paginiProiect TFARBucerzan MariusÎncă nu există evaluări

- PROIECT PPF Roata Dintata ConicaDocument20 paginiPROIECT PPF Roata Dintata ConicaOlteanu SorinÎncă nu există evaluări

- Proiect Pelucrari Prin AschiereDocument7 paginiProiect Pelucrari Prin Aschierelove kpopÎncă nu există evaluări

- TFAA-Biela - I PistonulDocument17 paginiTFAA-Biela - I PistonulLaurentiu LoronzÎncă nu există evaluări

- Proiect Roata Dintata Cu Dantura InterioaraDocument30 paginiProiect Roata Dintata Cu Dantura InterioaraVasile Bondre0% (1)

- Proict CricDocument31 paginiProict CricIulian FiÎncă nu există evaluări

- Proiectarea Unei BroseDocument11 paginiProiectarea Unei BroseAndra DianaÎncă nu există evaluări

- Proiect Tehnologia Fabricatiei Cojocaru Denis An 4 MecatronicaDocument36 paginiProiect Tehnologia Fabricatiei Cojocaru Denis An 4 MecatronicaIonut NutzuÎncă nu există evaluări

- Cric Simplu Cu Surub RotitorDocument15 paginiCric Simplu Cu Surub RotitorAlina AlinaÎncă nu există evaluări

- Flansa 6Document19 paginiFlansa 6Alex DekÎncă nu există evaluări

- Proiect TCMUPSDocument44 paginiProiect TCMUPSCosmin PopescuÎncă nu există evaluări

- Tehnologii Si Sisteme de PrelucrareDocument27 paginiTehnologii Si Sisteme de Prelucrarediana_mc100% (1)

- Organe de Masini-ProiectDocument65 paginiOrgane de Masini-ProiectSandu CristianÎncă nu există evaluări

- Alegerea Materialului PTR PinionDocument2 paginiAlegerea Materialului PTR PinionTudor SerbanÎncă nu există evaluări

- Reglarea Instalatiei de Franare Cu Actionare HidraulicaDocument68 paginiReglarea Instalatiei de Franare Cu Actionare HidraulicaPalincas Alin FelixÎncă nu există evaluări

- Roata de CureaDocument30 paginiRoata de CureaAngelo BaditoniuÎncă nu există evaluări

- Bucsa Ghidare MatritaDocument14 paginiBucsa Ghidare MatritaSimona Dumbravescu100% (1)

- Proiect TFA ArboreDocument33 paginiProiect TFA ArborerusumagÎncă nu există evaluări

- TorsenDocument6 paginiTorsenEduard GheorgheÎncă nu există evaluări

- TF Proiect 1Document58 paginiTF Proiect 1Adrian Stanila0% (1)

- Proiect-Tehnologia Fabricaii Utilajului Petrolier Si Petrochimic - FINALDocument38 paginiProiect-Tehnologia Fabricaii Utilajului Petrolier Si Petrochimic - FINALGeorgiana AlecuÎncă nu există evaluări

- BoltDocument15 paginiBoltCioncu DragosÎncă nu există evaluări

- Tema Stagiu Dacia 2011Document42 paginiTema Stagiu Dacia 2011Cornel Stefan Manole100% (1)

- Proiectarea Unui Dispozitiv de SuduraDocument165 paginiProiectarea Unui Dispozitiv de SuduraCristina CrisÎncă nu există evaluări

- Teza Doctoratt Fanica Cristian 2012 PDFDocument188 paginiTeza Doctoratt Fanica Cristian 2012 PDF- ThePlayer -Încă nu există evaluări

- Proiect Transmisie MecanicaDocument40 paginiProiect Transmisie MecanicaMarius NegrilaÎncă nu există evaluări

- Reductor-Arbore Olteanu A3Document1 paginăReductor-Arbore Olteanu A3Ionică AlexandruÎncă nu există evaluări

- Indrumator PP 2020 WebDocument120 paginiIndrumator PP 2020 WebDianaÎncă nu există evaluări

- Arbore IntermediarDocument44 paginiArbore Intermediarelisabeta100% (1)

- Tema - FRA - Speteanu Roxana-8401a PDFDocument15 paginiTema - FRA - Speteanu Roxana-8401a PDFCosmin CocoÎncă nu există evaluări

- Cap 4 Adaos Prel LaminateDocument15 paginiCap 4 Adaos Prel Laminatetomalexandru17100% (1)

- Normarea TehnicăDocument5 paginiNormarea Tehnicăalterego88Încă nu există evaluări

- Tema Proiect IVFC Engleza (Fabricatie Virtuala) - Ohrenciuc ClaudiuDocument8 paginiTema Proiect IVFC Engleza (Fabricatie Virtuala) - Ohrenciuc ClaudiuClaudiuOhrenciucÎncă nu există evaluări

- Proiect Tehnologia Fabricarii Utilajelor Electromecanice - ArboreDocument34 paginiProiect Tehnologia Fabricarii Utilajelor Electromecanice - Arboregeorgik55Încă nu există evaluări

- Prelucrare CNCDocument30 paginiPrelucrare CNCFlorin Albu100% (2)

- Constructia Generala A Motorului, Mecanismele Biela-Manivela Si de Distributie A GazelorDocument9 paginiConstructia Generala A Motorului, Mecanismele Biela-Manivela Si de Distributie A GazelorVeche AdrianaÎncă nu există evaluări

- ArboreDocument17 paginiArborealyn9oÎncă nu există evaluări

- Arbore PlanetarDocument42 paginiArbore PlanetarOctavianÎncă nu există evaluări

- TEMA de Casa MPDocument11 paginiTEMA de Casa MPLaura Gabriela MarinÎncă nu există evaluări

- PROIECT CapacDocument181 paginiPROIECT CapaccocalaurentiuÎncă nu există evaluări

- 04 Sasiul AutovehiculelorDocument12 pagini04 Sasiul AutovehiculelorDanut SimionescuÎncă nu există evaluări

- Tehnologii de FabricatieDocument16 paginiTehnologii de FabricatieVili SzabyÎncă nu există evaluări

- Portofoliu Roti DintateDocument30 paginiPortofoliu Roti DintateMititelu Dumitru Daniel100% (4)

- Alegerea Materialelor 2Document7 paginiAlegerea Materialelor 2adict26Încă nu există evaluări

- Taierea Si Prelucrarea Cu Jet AbrazivDocument7 paginiTaierea Si Prelucrarea Cu Jet AbrazivFlorin Soare100% (1)

- Proiect Tehnologii de FabricatieDocument35 paginiProiect Tehnologii de FabricatieVladut AstalosÎncă nu există evaluări

- UNIVERSITATEA TRANSILVANIA DIN BRAŞOV Proiect OMDocument29 paginiUNIVERSITATEA TRANSILVANIA DIN BRAŞOV Proiect OMBogdan CherciuÎncă nu există evaluări

- Proiectarea Procesului Tehnologic de Prelucrare Mecanica A Unui ArboreDocument21 paginiProiectarea Procesului Tehnologic de Prelucrare Mecanica A Unui ArboreRadu GeorgeÎncă nu există evaluări

- Men Tenant A Si Fiabilitate - Reductor Cilindric Intr-O Treapta Cu Dinti DreptiDocument13 paginiMen Tenant A Si Fiabilitate - Reductor Cilindric Intr-O Treapta Cu Dinti DreptiGabriela CociasÎncă nu există evaluări

- Tfcri CapacDocument11 paginiTfcri CapacAndu MihailescuÎncă nu există evaluări

- Proiectarea Unei Roti DintateDocument41 paginiProiectarea Unei Roti DintateRoxana Adriana100% (2)

- TFCRI CarcasaDocument15 paginiTFCRI CarcasaAncaIancuÎncă nu există evaluări

- Proiect TFPDocument21 paginiProiect TFPDaogaru Marius ConstantinÎncă nu există evaluări

- TFCRI BucsaDocument10 paginiTFCRI BucsaAncaIancuÎncă nu există evaluări

- Proiectarea StantelorDocument130 paginiProiectarea StantelorLuminita OprutaÎncă nu există evaluări

- Tehnologia Distilarii Petrolului ProiectDocument60 paginiTehnologia Distilarii Petrolului ProiectFlori RaduÎncă nu există evaluări