Documente Academic

Documente Profesional

Documente Cultură

Sudarea MIG

Încărcat de

Ariana MacuDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Sudarea MIG

Încărcat de

Ariana MacuDrepturi de autor:

Formate disponibile

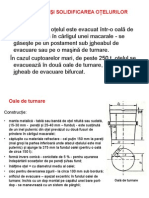

Sudarea MIG-MAG

Principiul procedeului: arcul electric este amorsat între un electrod fuzibil, sub forma unei sârme de

sudare, şi piesa de sudat. Sudarea se desfăşoară într-un meidu de gaz protector, funcţie de caracteristica

gazului procedeul se împarte în:

- sudare MIG (metal inert gas) � în cazul gazului inert (Argon, Heliu sau ameste Argon cu heliu);

- sudare MAG (metal active gas) � in cazul unui gaz activ (dioxid de carbon sau amestecuri de gaze inerte

cu dioxid de carbon sau oxigen).

Avantaje :

Avantajele procedeului MIG/MAG pentru sudare comparativ cu procedeul de sudare cu electrozi înveliţi :

- productivitate ridicatǎ datǎ de :

vitezǎ de sudare ridicatǎ (20 � 100 cm/min faţǎ de 6 � 20 cm/min) ;♣

eliminarea timpului necesar eliminǎrii zgurii ;♣

se pot suda grosimi de 1 mm fǎrǎ a fi necesarǎ întreruperea arcului ;♣

- reducerea cheltuielilor prin :

eliminarea pierderilor date de capetele de electrozi, stropi şi zgurǎ ;♣

sârma de sudare este mai ieftinǎ decât electrozii înveliţi.♣

- calitate îmbunǎtǎţitǎ prin :

reducerea stropilor ;♣

aspect regulat al cordonului de sudurǎ ;♣

tensiuni şi deformaţii reduse ;♣

- îmbunǎtǎţirea condiţiilor de muncǎ datoritǎ scǎderii emisilor de fum ;

- control îmbunǎtǎţit al bǎii metalice care nu este acoperitǎ de zgurǎ ;

- cu un singur daimetru de sârmǎ se poate suda o gama mare de grosimi (cu sârma de 0,8 mm se pot suda

table de la 1 la 5 mm) .

Dezavantaje:

- flexibilitate redusă � pistoletul de sudare standard are lungimi de până la 5 m;

- pot apărea defecte de legătură la începutul sudării;

- se sudează greu în condiţii de şantier deoarece procedeul este sensibil la curenţii de aer care strică

protecţia gazoasă.

Particularităţi tehnologice ale sudarii MIG-MAG.

Regimul stabil de sudare se realizează prin alegerea a doi parametri principali: viteza de avans a sârmei si

tensiunea sursei de sudare. Dacă aceşti parametri sunt corect aleşi, procesul de sudare se autoreglează.

Particularităţile de ardere ale arcului electric şi de transfer al materialului lichid prin arcul de sudare sunt

dependente de felul gazului de protecţie şi valoarea curentului de sudare. Cele mai utilizate metode de

transfer sunt:

Transfer prin scurticircuit:

� arcul electric arde cu intermitenţe, acesta se stinge când sârma electrod atinge baia lichidă.

� apare la suarea cu curenţi mici în toate tipurile de gaze;

� se utilizează la sudarea tablelor subţiri sau la sudarea de poziţie;

Transfer intermediar

- arcul electric arde aproape continu, ocazional acesta se poate stinge datorita formarii unor punţi de metal

lichid;

- transferul de metal lichid se face prin picături mari, cu stropi multi;

- baia este voluminoasă si se poate suda numai in poziţiile orizontala sau orizontală cu perete vertical;

- transferul intermediar ia naştere pentru curenţi de sudare medii.

Transfer prin pulverizare ( spray arc):

- transferul prin pulverizare ia naştere în amestecuri de gaze bogate in Argon şi la curenţi mari;

- arcul electric arde continu iar transferul se realizează cu picături mici.

- Baia metalica este voluminoasă si se poate suda numai orizontal sau orizontal cu perente vertical.

Transfer pulsat:

- Se poate realiza numai cu echipamente care sudează în curent pulsat;

- Sunt necesare amestecuri de gaze cu conţinut ridicat de argon;

- La alegerea corectă a parametrilor de sudare, se transferă prin arc câte o picătură lichidă pentru fiecare

puls de curent.

- Transferul pulsat ia naştere în zona specifică transferului intermediar şi prezintă avantajele transferului

prin pulverizare, la care se adaugă tensiunile şi deformaţile mai mici.

Sârma de sudare

Sârma de sudare are uzual diametre de 0,8; 1,0; 1,2; 1,6 mm şi se livrează bobinată sub formă de role.

Compoziţia sârmei de sudare MIG se alege apropiată de cea a materialului de bază iar în cazul sudării

MAG sârma conţine elemente dexozidante (mangan si siliciu).

Clasificarea şi simbolizarea electrozilor înveliţi este standardizată şi pentru fiecare grupă de materiale avem

următoarele standarde:

SR EN 440:1996 - Materiale pentru sudare consumabile. Sârme electrod si depuneri prin sudare pentru

sudare cu arc electric în mediu de gaz protector cu electrod fuzibil a oţelurilor nealiate şi cu granulaţie fină.

Clasificare

SR EN 758:1998 - Materiale pentru sudare. Sârme tubulare pentru sudarea cu arc electric cu sau fără gaz

protector a oţelurilor nealiate şi cu granulaţie fină. Clasificare

EN 12072 � Sârme pline, destinate sudarii cu arc electric a oţelurilor inoxidabile şi rezistente la

temperaturi ridicate. Clasificare

Sârmele pentru sudare MIG/MAG pot fi:

- sârme pline pentru sudare � cea mai utilizata sârmă este EN 440 � G3Si1 ,

- sârme tubulare pentru sudare

o cu miez rutilic � are patrundere mai mare şi produce mai puţini stropi decât sârma plina; se poatre suda

de poziţie cu curenţi mari când nu se poate manevra piesa de sudat. Are rezilienţă scazută.

o cu miez bazic � se utilizează când sunt cerute condiţii deosebite pentru îmbinarea sudată (utilizare la

temperaturi scăzute sau conţinut redus de hidrogen); comportarea la sudare este mai dificilă decât la sârma

cu înveliş rutilic (aspect neregulat si cu mai multi stropi).

o cu miez metalic � stropi reduşi şi transferul prin pulverizare se produce la curenţi mai mici; se utilizează

pentru aspectul sudurii sau creşterea productivităţii la sudarea in poziţii orizontală sau orizontală cu perete

vertical.

o Sârme tubulare cu autoprotecţie � sârme care se pot utiliza fără gaz de protecţie şi se utilizează deobicei

in condiţii de şantier (sudarea conductelor, recondiţionarea şinelor de cale ferată, imbinarea grinzilor etc.)

Echipamentul pentru sudare

Echipamentul de sudare este compus din sursa de sudare, derulatorul de sârmă cu sistemul de avans al

sârmei, pistoletul de sudare şi sistemul de alimentare cu gaz compus din butelie şi reductor de presiune.

Echipamentele pot fi compacte sau cu derulator separat.

Sursa de sudare

Sursa de sudare trebuie să fie o sursă cu caracteristică rigidă pentru a putea furniza o tensiune aproximativ

constantă pentru orice curent de sudare ales.

Sursele de sudare MIG-MAG se pot împarţi în următoarele clase:

- Cu reglaj în trepte pentru tensiunea de sudare. Acestea sunt redresoare cu diode, iar reglarea tensiunii este

posibilă datorită prizelor din primarul sau secundarul transformatorului.

- Cu reglaj continu. Aceste surse sunt redresaoare sau invertoare cu tiristoare sau tranzistoare.

- Sinergice. Spre deosebire de sursele clasice la care trebuie reglate simultan atât viteza de avans a sârmei

(curentul de sudare) cât si tensiunea sursei, la sursele sinergice trebuie reglat numai unul din cei doi

parametrii, celălalt fiind calculat şi reglat automat de echipament . Echipamentul are corelaţii tensiune de

sudare / intensitate de sudare pentru fiecare variantă de material, gaz şi dimensiune de sârmă, care trebuie

specificate înaintea procesului de sudare.

- Sinergic pulsate. Asigură sinergia şi un regim stabil inclusiv in zona curentului pulsat.

- QSet � regim specific echipamentelor ESAB la care este obligatorie introducerea unui singur parametru

care să reprezinte puterea arcului, restul parametrilor fiind reglaţi de echipament foarte rapid prin

masurarea continuă a parametrilor de sudare. Nu este necesara specificarea parametrilor secundari înainte

de sudare.

Derulatorul de sârmă cu sistemul de avans al sârmei.

Acest sistem poate fi înglobat în sursa de sudare (echipamente compacte) sau poate fi dispus separat si legat

de sursă printr-un pachet de cabluri si furntune care sa asigure alimentarea cu curent electric pentru

sudare/comandă şi gaz de protecţie (echipamente cu derulator separat). Pachetul de furtune poate avea

lungimi de la 0,5 până la zeci de metri.

În derulator sunt incluse sistemul de avans al sârmei, rola de sârmă şi placa de comandă a derulatorului cu

panoul de reglare al parametrilor.

Sistemul de avans al sârmei poate fi cu două sau cu patru role de avans. Cele cu patru role pot dezvolta o

forţa de antremare mai mare fară să deformeze sârma. Cele cu patru role sunt obligatorii la sudarea cu

sârmă mai groasă de 1,2 mm, la sudarea cu sârmă tubulară sau la sudarea aluminiului şi cuprului.

Placa de comandă a derulatorului poate fi cu reglaj independent de sursa de curent sau poate comunica şi

controla parametrii sursei de curent.

La reglarea echipamentelor MIG-MAG se pot întâlni urmatorii parametri sau funcţii ale echipamentului:

- curentul de sudare sau viteza de avans a sârmei � parametru principal;

- tensiunea de sudare � parametru principal;

- burnback time � timpul de ardere a arcului electric fără avansul sârmei la sfârşitul procesului de sudare

cu scopul de a uşura procesul de repornire a sudări prin reducerea lungimii sârmei care iese din duza de

curent;

- creep start � reduce viteza de avans a sârmei la începerea procesului de sudare până în momentul

atingerii sârmei de piesă pentru eliminarea perturaţilor care apar la pornirea sudării;

- spot welding � sudarea în puncte � se utilizează când se doreşte întreuperea procesului de sudare după

o perioadă exactă măsurată din momentul amorsării procesului de sudare. Se utilizează deobicei la sudarea

tablelor subţiri.

- Crater filling � terminarea procesului de sudare se face printr-o reducere gradată a curentului de sudare

care să realizeze umplerea craterului terminal înainte de solidificarea băii metalice şi fară apariţia fisurilor

în crater.

- QSet � funcţie specifică noilor echipamente ESAB care permite reglarea regimului de sudare în

domeniul transferului cu scurtcircuit doar prin specificarea curentului de sudare.

Pistoletul de sudare MIG-MAG

Pistoletul de sudare are rolul de a transmite comanda cu încreperea/sfârsitul procesului de sudare, de a

prelua de la derulator şi a transmite către locul de sudare gazul de protecţie, sâma şi curentul electric.

In funcţie de modul in are se răceste pistoletul, acesta poate fi:

- cu răcire in aer � racirea se face prin disiparea căldurii preponderent în mediul exterior; este raţională

utilizarea lor la curenţi de până la 300 � 350 grade la curenţi mai mari gabaritul pistoletului creşte foarte

mult;

- cu răcire cu lichid � căldura din pistolet este eliminată preponderent cu ajutorul lichidului care circulă

prin interiorul pistoletului; este raţională utilizarea lor la curenţi mari sau regimuri dure.

În alcătuirea pistoletului intră urmatoarele componente:

- cablul pistoletului � are lungime standard intre 3 si 5 m. La pistoleţii push-pull cablul poate avea

lungimea de circa 10 m. Cu cât cablul este mai lung, cu atât se îmbunătăţeşte manevrabilitatea şi apar

probleme la împingerea sâmei către locul sudării.

- Tubul de ghidare ( liner sau bauden ) - este piesa care ghidează sârma pentru sudare de la ieşirea din

dispozitivul de avans şi până la duza de curent. Uzarea tubului de ghidare determină înţepenirea sârmei sau

modificări scurte şi rapide ale vitezei sârmei in locul de sudare ceea ce determiă accentuarea stropilor şi

împroşcărilor.

- Duza de curent este ultima piesă care ghidează sârma către baia de sudare şi asigură transferul curentului

de sudare catre electrodul sârmă. Când duza se uzează, creşte numărul de stropi şi pistoletul se încălzeşte

mai mult. La sudarea cu regimuri dure, este raţională utilizarea duzelor din Cu aliat cu Cr sau Zr deoarece,

comprativ cu duzele din cupru electrolitic, se uzează mai puţin la temperaturi înalte (duritatea la

temperaturi mari a cuprului scade spre 0 şi se uzează foarte repede).

- Duza de gaz � asigură curgerea laminară a gazului de protecţie în zona de sudare. Uzarea duzei de gaz

duce la pierderea protecţiei gazose dată de antrenarea aerului atmosferic.

S-ar putea să vă placă și

- Sudare Cu Electrod InvelitDocument5 paginiSudare Cu Electrod InvelitRadu IliutaÎncă nu există evaluări

- Sudarea Sub Strat de FluxDocument25 paginiSudarea Sub Strat de FluxAlin TomozeiÎncă nu există evaluări

- Mig MagDocument30 paginiMig MagSudometal Cluj Napoca100% (1)

- Procedee Alese SuduraDocument3 paginiProcedee Alese SuduraIonică AlexandruÎncă nu există evaluări

- Mig MagDocument22 paginiMig MagRadu IliutaÎncă nu există evaluări

- Controlul Imbinarilor SudateDocument12 paginiControlul Imbinarilor SudateMihail Sirbu0% (1)

- Caiet PracticaDocument50 paginiCaiet PracticaAlex FlorescuÎncă nu există evaluări

- Sudarea SubacvaticaDocument6 paginiSudarea SubacvaticaViorel MikhailÎncă nu există evaluări

- Defecte SuduraDocument8 paginiDefecte SuduraMihai NanuÎncă nu există evaluări

- Asamblari Prin SudareDocument10 paginiAsamblari Prin SudareBican M. ValeriuÎncă nu există evaluări

- Revista Sudura 1 - 2013Document44 paginiRevista Sudura 1 - 2013Radu IuliaÎncă nu există evaluări

- Proiect MAPSDocument12 paginiProiect MAPSBogdan DumitrascuÎncă nu există evaluări

- Asamblari SudateDocument17 paginiAsamblari SudateElenaIstrateÎncă nu există evaluări

- C3 Asamblari Nedemontabile PDFDocument48 paginiC3 Asamblari Nedemontabile PDFandrone antoniusÎncă nu există evaluări

- Nanotuburi de Carbon Ranforsate in Matricea AlumineiDocument5 paginiNanotuburi de Carbon Ranforsate in Matricea AlumineiIullia CarmainÎncă nu există evaluări

- Aliaje de AluminiuDocument11 paginiAliaje de AluminiuElena AlexandriiÎncă nu există evaluări

- 12 - Sudura ElectrodDocument6 pagini12 - Sudura ElectrodDiana Mate100% (1)

- Tensiuni Interne Şi Deformaţii La SudareDocument3 paginiTensiuni Interne Şi Deformaţii La Sudareiulicu_bvÎncă nu există evaluări

- Proiect TST 1.1Document11 paginiProiect TST 1.1Andreea A. JitianuÎncă nu există evaluări

- Reparatie Prin Sudare ProiectDocument41 paginiReparatie Prin Sudare ProiectCorbeanu DanielÎncă nu există evaluări

- Turnarea Si Solidificarea OtelurilorDocument107 paginiTurnarea Si Solidificarea OtelurilorVlad ImpÎncă nu există evaluări

- Mecanizarea Si Automatizarea Proceselor de SudareDocument80 paginiMecanizarea Si Automatizarea Proceselor de SudareBogdan Tanasoiu100% (1)

- Cap 4.1 IWE NouDocument28 paginiCap 4.1 IWE NouValentin RadulescuÎncă nu există evaluări

- Introducere 2Document38 paginiIntroducere 2kaelcorbettÎncă nu există evaluări

- MACARALEDocument8 paginiMACARALEGolea ElenaÎncă nu există evaluări

- Proiect La Fabricarea Structurilor SudateDocument15 paginiProiect La Fabricarea Structurilor SudateAlin VulcanÎncă nu există evaluări

- PDF-mn-Inspectia Cu Particule MagneticeDocument46 paginiPDF-mn-Inspectia Cu Particule Magneticeovidius1ruÎncă nu există evaluări

- Capitolul 10 - Sudarea in Mediu Protector de GazeDocument46 paginiCapitolul 10 - Sudarea in Mediu Protector de Gazetanase_vÎncă nu există evaluări

- 4.3 Tensiuni Reziduale Si DeformatiiDocument32 pagini4.3 Tensiuni Reziduale Si Deformatiiraresh18Încă nu există evaluări

- Cercetari Privind Sudabilitatea Aliajelor de Aluminiu 3Document29 paginiCercetari Privind Sudabilitatea Aliajelor de Aluminiu 3tavipodeaÎncă nu există evaluări

- Icis Proiect VechiDocument31 paginiIcis Proiect VechiStefania Mihaela100% (1)

- Taierea Termica A Materialelor MetaliceDocument8 paginiTaierea Termica A Materialelor MetaliceToma CosminÎncă nu există evaluări

- Clasificarea Si Simbolizarea Materialelor Metalice Si Nemetalice 2Document21 paginiClasificarea Si Simbolizarea Materialelor Metalice Si Nemetalice 2AnamariaMuscruÎncă nu există evaluări

- Calificarea SudorilorDocument1 paginăCalificarea Sudorilormanu ioana daniela100% (2)

- Sudarea Cu Electrozi InvelitiDocument1 paginăSudarea Cu Electrozi InvelitiAdrian BufteanuÎncă nu există evaluări

- AQPS FuratDocument45 paginiAQPS FuratMaya NastaseÎncă nu există evaluări

- Repararea Pieselor Uzate Prin SudareDocument18 paginiRepararea Pieselor Uzate Prin SudareGabriel-Marius Marin100% (1)

- Sudarea Cu Arc ElectricDocument7 paginiSudarea Cu Arc ElectricDragos SimonaÎncă nu există evaluări

- Realizarea Asamblărilor Prin Lipire: 1. Obiectul Şi Scopul LucrăriiDocument10 paginiRealizarea Asamblărilor Prin Lipire: 1. Obiectul Şi Scopul LucrăriiCostin AlexandruÎncă nu există evaluări

- Analiza AvariilorDocument6 paginiAnaliza AvariilorIonut AndreiÎncă nu există evaluări

- Proiectarea Unui Dispozitiv de SuduraDocument165 paginiProiectarea Unui Dispozitiv de SuduraCristina CrisÎncă nu există evaluări

- SimbolizareDocument16 paginiSimbolizareNelu CheluÎncă nu există evaluări

- Metode de Reconditionare A Piselor Uzate ProiectDocument14 paginiMetode de Reconditionare A Piselor Uzate ProiectAlin Petre LescaÎncă nu există evaluări

- Curs 13Document28 paginiCurs 13ogasofotiniÎncă nu există evaluări

- Scule Si DispozitiveDocument12 paginiScule Si DispozitiveBoca StefanÎncă nu există evaluări

- Curs6 - Sudarea Sub Strat de FluxDocument15 paginiCurs6 - Sudarea Sub Strat de FluxserbanÎncă nu există evaluări

- Planificare Calendaristica M3 ORGANE DE MASINI CLASA A 9-A MECANICADocument16 paginiPlanificare Calendaristica M3 ORGANE DE MASINI CLASA A 9-A MECANICAMihai CucosÎncă nu există evaluări

- Tehn Inst Bord (Avion) - ContinuturiDocument7 paginiTehn Inst Bord (Avion) - ContinuturiDumi NeluÎncă nu există evaluări

- Regimuri Sudare - RelatiiDocument3 paginiRegimuri Sudare - RelatiiAlexandru DascalitaÎncă nu există evaluări

- Clasificarea Si Simbolizarea Otelurilor NealiateDocument3 paginiClasificarea Si Simbolizarea Otelurilor NealiateNoaghiu Nicolae0% (1)

- Cap 4.8 IWE NouDocument9 paginiCap 4.8 IWE NouValentin RadulescuÎncă nu există evaluări

- Reconditionarea Pieselor Prin SudareDocument29 paginiReconditionarea Pieselor Prin SudareBela Csaba Boda100% (1)

- Caracteristici Ale Materialelor Ingineresti PDFDocument15 paginiCaracteristici Ale Materialelor Ingineresti PDFjupitugrigoreÎncă nu există evaluări

- Frane Cu SabotiDocument8 paginiFrane Cu SabotiVlad AndronacheÎncă nu există evaluări

- CRR XI SudorDocument32 paginiCRR XI SudorLumy NastaseÎncă nu există evaluări

- Turnarea Cu Modele Usor FuzibileDocument6 paginiTurnarea Cu Modele Usor FuzibileGrosu MihaelaÎncă nu există evaluări

- Mecanicxi Sudarea Otelurilor, Fontelor Si NeferoaselorDocument50 paginiMecanicxi Sudarea Otelurilor, Fontelor Si NeferoaselorNelu BadalanÎncă nu există evaluări

- Curs SuduraDocument56 paginiCurs SuduraAdrian ParaschivÎncă nu există evaluări

- Curs 8Document7 paginiCurs 8EmricaÎncă nu există evaluări

- Sudarea Prin Procedeul MagDocument11 paginiSudarea Prin Procedeul MagSudura Si Reparatii ACÎncă nu există evaluări