Documente Academic

Documente Profesional

Documente Cultură

Mmpa 7

Încărcat de

Marin Ionut0 evaluări0% au considerat acest document util (0 voturi)

10 vizualizări6 paginiTitlu original

MMPA_7

Drepturi de autor

© © All Rights Reserved

Formate disponibile

PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

10 vizualizări6 paginiMmpa 7

Încărcat de

Marin IonutDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 6

METODE MODERNE IN PROCESAREA

ALIMENTELOR

Curs 7 - Procesarea cu fluide supercritice

Fluidele supercritice sunt folosite în industria alimentară pentru extracția unor

componenți, fiind o metodă de separare nedistructivă care are loc la presiune ridicată

și se bazează pe puterea de solvatare a fluidelor aflate la temperaturi și presiuni

superioare celor corespunzătoare punctului critic.

Aceste fluide supercritice sunt extractanți la fel de buni ca lichidele, având

caracteristici de transfer de substanță mai bune decât acestea (Tabelul 2.1).

Cel mai utilizat agent de extracție în fază supercritică pentru industria

alimentară este dioxidul de carbon, care este preferat deoarece prezintă următoarele

avantaje:

presiunea și temperatura punctului critic au valori accesibile tehnologic și

compatibile cu tratamentele aplicate produselor alimentare (Pc = 7,38 MPa,

tc = 31,050C);

se lucrează la regimuri termice blânde, putându-se extrage compuși foarte

sensibili (arome, vitamine etc.);

solventul este netoxic, ecologic;

nu produce reacții secundare nedorite (oxidări, hidrolizări), realizând chiar

protecție față de oxigen;

extractul final nu conține substanțe nedorite;

solventul este accesibil, ieftin, necoroziv, neinflamabil;

se poate realiza extracție selectivă;

solventul nu este rezidual în extract, iar pentru eliminarea lui nu se consumă

energie;

în general extractul obținut nu necesită purificări ulterioare;

consum energetic mai redus.

În ceea ce privește solubilitatea diverșilor compuși în dioxidul de carbon

supercritic, se pot enunța câteva principii generale:

puterea de solvatare a CO2 crește cu creșterea presiunii până la o valoare

maximă care corespunde CO2 lichid, dar această creștere presupune o scădere

progresivă a selectivității CO2;

compușii oxigenați și cei lipofilici cu masă moleculară mică și medie sunt

solubili (cetone, esteri, alcooli, eteri, aldehide etc.);

compușii nepolari cu masă moleculară mică sunt solubili (alcani, alchene,

terpene);

compușii polari cu masă moleculară mică sunt solubili (acizi carboxilici,

acidul acetic);

în cadrul unei clase de compuși, solubilitatea scade cu creșterea masei

moleculare;

grupările polare (hidroxil, carboxil) reduc solubilitatea substanțelor în fluide

supercritice;

glucidele și aminoacizii nu sunt solubili în dioxid de carbon supercritic;

solubilitatea apei la 200C este de 0,1%.

În funcție de solubilitate, substanțele se clasifică în:

Foarte solubile: hidrocarburi alifatice ușoare, esteri, eteri, cetone, alcooli,

acizi carboxilici, compuși organici ci M< 250;

Cu solubilitate medie: hidrocarburi alifatice grele, derivați ai terpenelor,

esteri, carotenoizi, compuși polari cu grupări -NH2, -SH, lipide saturate și

nesaturate, compuși organici cu M< 400;

Virtual insolubili: glucide, proteine, polifenoli, ceruri, săruri anorganice,

aldehide cu M mare, compuși organici cu M> 400.

Calitatea extractelor obținute cu CO2 depinde de puterea de solvatare a

dioxidului de carbon, mai exact de presiune, temperatură, adăugarea de cosolvent,

condiții de separare. Astfel, dacă se dorește obținerea unui extract total se va utiliza

CO2 cu putere de solvatare maximă (lichid sau supercritic la valori ridicate), iar

pentru o extracție selectivă se va utiliza CO2 cu putere de solvatare mică (în zona

supercritică apropiată punctului critic sau zona gazoasă).

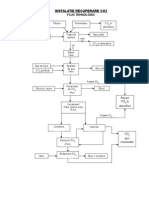

Extracția cu CO2 supercritic

Materia primă se încarcă într-un extractor (E), în care, după închidere și

etanșare, se pompează CO2 cu pompa (P) până la presiunea dorită. Parametrii

necesari extracției (temperatură, presiune, concentrație de cosolvent) se asigură prin

schimbătoarele de căldură, termostatarea extractorului, reglarea deschiderii

ventilului de laminare (VL) și introducerea cosolventului cu o pompă dozatoare de

înaltă presiune. În vasul de extracție (E) se realizează dizolvarea componentelor

solubile în CO2 supercritic, care apoi se evacuează continuu și amestecul solvent –

solut este trecul prin VL, unde se realizează o cădere bruscă de presiune, ceea ce

conduce la insolubilizarea solutului în CO2 care devine gaz, separarea lor făcându-

se în separatorul (S). Prin așezarea mai multor separatoare în cascadă și asigurarea

de condiții diferite în ele se poate obține o fracționare a amestecului de componenți

dizolvați.

O primă aplicație a extracției cu fluide supercritice la nivel industrial a fost

decafeinizarea cafelei în SUA (1979), Germania având în acest moment instalații

cu capacitate de prelucrare de 30000 t/an.

S-a extras cafeina din boabe verzi de cafea umectate, prin recircularea CO2

supercritic umed, recuperarea cafeinei din extract facându-se prin tratare repetată cu

apă. Se obține o soluție apoasă diluată de cafeină, din care separarea componenților

se realizează prin recircularea unui curent de aer sau azot (p = 1 ÷ 5 bar) prin soluția

încălzită într-un schimbător de căldură. CO2 care iese din compresorul (4) este

saturat cu apă în secțiunea (3) și apoi este trecut prin stratul umectat de cafea verde

boabe (2). CO2 care conține cafeina extrasă este evacuat pe la partea superioară și

este recirculat pe la partea inferioară. Cafeina este recuperată din curentul de CO2 în

masa de apă care se află în secțiunea (3), coeficientul de repartiție al cafeinei între

apă și CO2 fiind întradevăr mic (0,03), ceea ce face ca separarea cafeinei să se facă

cu un randament bun.

După ce cca jumătate din cafeina din boabe a fost extrasă, soluția apoasă de

cafeină este evacuată spre vasul (5) și în extractor se introduce apă proaspătă,

continuându-se extracția de cafeină până ce conținutul din boabe se înjumătățește

din nou. Introducerea apei proaspete se repetă de 2 ÷ 4 ori.

La începutul separării cafeinei din soluția apoasă, o anumită cantitate din

soluția apoasă din vasul (5) este pompată spre vasul (12) și încălzită la aprox. 1000C.

Aerul sau azotul, la ~ 4bar, este insuflat prin soluția de cafeină din vasul (12). Aerul

încărcat cu umiditate părăsește vasul pe la partea superioară și este răcit în

schimbătorul de căldură (10). Aerul și apa condensată părăsesc schimbătorul de

căldură pe la partea inferioară și sunt separate în casul (9). Apa se reîntoarce în vasul

(6), iar aerul răcit în mantaua schimbătorului de căldură unde este amestecat cu

soluția rece de apă - cafeină care este pompată de la vasul (5). Amestecul aer - apă -

cafeină din manta este încălzit de fluxul aer – apă caldă care curge prin tubul interior,

schimbul de căldură provoacă evaporarea apei, soluția de cafeină din vasul (12)

concentrându-se.

La finalul acestui proces de extracție, după ce întreaga cantitate de soluție

diluată apă – cafeină a fost pompată prin schimbătorul de căldură și se află în vasul

(12), soluția fierbinte de cafeină concentrată este răcită, cea mai mare parte a cafeinei

precipită și este filtrată, iar soluția rămasă se reîntoarce în vasul (5) pentru

următoarea secvență de extracție a boabelor. Solubilitatea cafeinei în CO2 este destul

de mică, 0,2% la t = 600C și p = 300 bar, iar la un conținut mediu de cafeină în boabe

de 1% ar fi necesare pentru decafeinizare 5 kg CO2/kg cafea.

1 – extractor; 2 – strat de cafea verde boabe umezită; 3 – secțiune de umezire cu apă

pentru CO2 și captare cafeină; 4 – compresor; 5 – vas de colectare a soluției de

cafeină; 6 – vas tampon; 7 – pompă; 8, 10 – schimbătoare de căldură; 9 – vas de

separare; 11 – vas de colectare cafeină; 12 – vas de concentrare soluție cafeină.

În 1981, Zosel a îmbunătățit procesul prin faptul că nu mai sunt umectate în

prealabil boabele de cafea, ci doar CO2 supercritic umed este suficient pentru a

realiza extracția cafeinei, situație în care parametrii procesului de extracție sunt:

presiunea 120 ÷ 180 bar, temperatura 40 ÷ 800C și durata 5 ÷ 30 h.

Aplicațiile extracției cu fluide supercritice în industria alimentară

Uleiuri vegetale

extracția de uleiuri vegetale (din soia, floarea – soarelui, germeni de grâu, germeni

de porumb, arahide etc.); în fază pilot (brevete), industrial în Germania;

ulei de măsline (extracție, dezacidifiere)–laborator, pilot: Italia, Spania;

separare acizi grași, trigliceride, dezodorizare, hidrogenare – laborator, pilot;

obținere lecitină – brevet;

degresare fulgi soia, germeni de porumb, materii prime amidonoase – brevete, pilot;

Cacao

extracția untului de cacao – brevet, laborator;

fracționare lipide – brevet, laborator;

Grăsimi animale

extracția colesterolului din carne, ou, produse lactate – brevet, laborator, pilot;

Hamei

obținere extracte de hamei – cea mai dezvoltată aplicație a FSC, extractele avînd

calități superioare celor obținute clasic; brevete, industrial: PFIZER – USA;

Cafea

decafeinizare, recuperarea compușilor de aromă – industrial în numeroase țări;

Ceai

decafeinizare ceai negru – industrial;

Arome

obținere de condimente și arome pentru alimente, băuturi, componente pentru

farmacie, cosmetică – brevete, laborator, pilot, industrial: PAULS, CALPFIZER,

Franta, SUA;

Etanol

separare din soluții apoase – brevete, pilot;

Decontaminare

decontaminare apă și alimente – îndepărtarea pesticidelor – laborator, pilot;

decontaminare sol – laborator;

Biotehnologie

favorizarea recațiilor enzimatice, extracție de enzime, inactivarea unor enzime –

laborator;

Coloranți

extracție de coloranți liposolubili din cartofi dulci, ardei roșu, alge, coji de portocale

– laborator;

Tutun

denicotinizarea tutunului (conținutul de nicotină scade de la 1,36% șa 0,08%) –

brevet, industrial;

Insecticide naturale

extracție de piretrine din materii prime vegetale – brevet.

S-ar putea să vă placă și

- Producerea HidrogenuluiDocument6 paginiProducerea HidrogenuluiEugenia CebanÎncă nu există evaluări

- EtanalDocument15 paginiEtanalEva Lucianu67% (3)

- Despre Uleiuri EsentialeDocument54 paginiDespre Uleiuri EsentialeEmil Oltean100% (6)

- Apa grea: O școală a cercetării științifice și tehnologice românești, o paradigmă în sensul lui KuhnDe la EverandApa grea: O școală a cercetării științifice și tehnologice românești, o paradigmă în sensul lui KuhnÎncă nu există evaluări

- Acetat de VinilDocument25 paginiAcetat de VinilMihaela Varanita67% (3)

- Sucul de StruguriDocument9 paginiSucul de StruguriRoman BalanÎncă nu există evaluări

- Sucul de StruguriDocument15 paginiSucul de StrugurichannahancutaÎncă nu există evaluări

- Cum Se Fabrica TuicaDocument6 paginiCum Se Fabrica Tuicaungureanu.aidaÎncă nu există evaluări

- Tehnologie Sirop CatinaDocument5 paginiTehnologie Sirop Catinamicoresti0% (1)

- Metode de Obţinere Si de Prelucrare A Uleiurilor VolatileDocument29 paginiMetode de Obţinere Si de Prelucrare A Uleiurilor VolatileLia CoandrasÎncă nu există evaluări

- Epurarea Apelor Uzate Provenite Din Industria UleiuluiDocument16 paginiEpurarea Apelor Uzate Provenite Din Industria UleiuluiMihai VasiÎncă nu există evaluări

- Extractia CarotenoidelorDocument13 paginiExtractia CarotenoidelorAdina Rosoiu0% (1)

- Evaporare 1Document13 paginiEvaporare 1Dana OpreaÎncă nu există evaluări

- EtanolDocument36 paginiEtanolDomnitaBagrinÎncă nu există evaluări

- Acidul Adipic - AnacodreanuDocument12 paginiAcidul Adipic - AnacodreanuAna CastravețÎncă nu există evaluări

- Bilant de MaterialeDocument22 paginiBilant de MaterialeoainaÎncă nu există evaluări

- BiodiselDocument27 paginiBiodiselGeorgiana MeantuÎncă nu există evaluări

- BioetanolDocument8 paginiBioetanolEllye Elyee100% (1)

- Referat EtanolDocument12 paginiReferat EtanolCorina IoanaÎncă nu există evaluări

- DECOFEINIZAREA CAFELEI - ExpertizaDocument10 paginiDECOFEINIZAREA CAFELEI - ExpertizaLomer AntoniaÎncă nu există evaluări

- Radu Cristina AtestatDocument21 paginiRadu Cristina Atestatane14Încă nu există evaluări

- Solventi VerziDocument28 paginiSolventi VerziCristian LucaÎncă nu există evaluări

- Extractia CarotenoidelorDocument68 paginiExtractia CarotenoidelorLaura DatcuÎncă nu există evaluări

- Acetat de VinilDocument25 paginiAcetat de VinilFloreaÎncă nu există evaluări

- Fise de DocumentareDocument4 paginiFise de DocumentareGeorge IonutÎncă nu există evaluări

- VELP Kjeldahl MethodDocument4 paginiVELP Kjeldahl MethodDenis CascavalÎncă nu există evaluări

- 4-Schema Tehnologica Pentru Extractie UleiDocument2 pagini4-Schema Tehnologica Pentru Extractie UleiUlk Uaj33% (3)

- Stiren CisopcDocument37 paginiStiren CisopcMarina Livia50% (2)

- Lipidd EleDocument12 paginiLipidd EleVlad SimonÎncă nu există evaluări

- Curs 3Document17 paginiCurs 3Nicolae CameliaÎncă nu există evaluări

- Instalatie Recuperare Co2Document2 paginiInstalatie Recuperare Co2Alexandra SavuÎncă nu există evaluări

- Curs - 7 - Ac - Iii Ie - 2019 - 2020Document15 paginiCurs - 7 - Ac - Iii Ie - 2019 - 2020Stefan CiubotaruÎncă nu există evaluări

- Procesarea Cu Fluide Supercritice IM IMAPA-1Document9 paginiProcesarea Cu Fluide Supercritice IM IMAPA-1Alina IonÎncă nu există evaluări

- Curs 4 TSPDocument12 paginiCurs 4 TSPPaula TomescuÎncă nu există evaluări

- Lp1 - Biotehnologie GeneralaDocument3 paginiLp1 - Biotehnologie GeneralaTeodor OlaruÎncă nu există evaluări

- Tema Compusi BioactiviDocument4 paginiTema Compusi BioactiviCatalinÎncă nu există evaluări

- Tema 13. Fabricarea OtetuluiDocument7 paginiTema 13. Fabricarea OtetuluiNatalia NetrebaÎncă nu există evaluări

- Alcool MelasaDocument9 paginiAlcool MelasaNicoleta SchiporÎncă nu există evaluări

- Prepararea SapunuluiDocument6 paginiPrepararea SapunuluiMiruna CarmenÎncă nu există evaluări

- Dimensionarea Unei Instalatii de Evaporare Cu Triplu EfectDocument15 paginiDimensionarea Unei Instalatii de Evaporare Cu Triplu EfectTomescuÎncă nu există evaluări

- Curs 3_Metode analitice [Compatibility Mode]Document49 paginiCurs 3_Metode analitice [Compatibility Mode]Stanciu Sebastian AndreiÎncă nu există evaluări

- Distilarea SpirtuluiDocument17 paginiDistilarea SpirtuluiMarius GabrielÎncă nu există evaluări

- Avantajele Utilizarii Fluidelor SupercriticeDocument10 paginiAvantajele Utilizarii Fluidelor SupercriticeMariean IonÎncă nu există evaluări

- Lucrare de Laborator CatalazaDocument3 paginiLucrare de Laborator CatalazaDorina GhermanÎncă nu există evaluări

- Distilare SimplaDocument6 paginiDistilare SimplaMarina DintiuÎncă nu există evaluări

- Proiectarea Unui Reactor Utilizat La Hidrogenarea Uleiurilor VegetaleDocument20 paginiProiectarea Unui Reactor Utilizat La Hidrogenarea Uleiurilor VegetaleBandiu AuraÎncă nu există evaluări

- Extragere Pectina - PortocalaDocument5 paginiExtragere Pectina - PortocalaalinaÎncă nu există evaluări

- CatalazaDocument4 paginiCatalazaBejenaru MihaelaÎncă nu există evaluări

- Universitatea de Ştiinţe Agricole Şi Medicină Veterinară A Banatului Timişoara Facultatea de Tehnologia Produselor AgroalimentareDocument17 paginiUniversitatea de Ştiinţe Agricole Şi Medicină Veterinară A Banatului Timişoara Facultatea de Tehnologia Produselor AgroalimentareAndra MonicaÎncă nu există evaluări

- Distilarea SimplaDocument6 paginiDistilarea SimplaMihai BiciocÎncă nu există evaluări

- Mmpa 12Document5 paginiMmpa 12Marin IonutÎncă nu există evaluări

- Mmpa 6Document3 paginiMmpa 6Marin IonutÎncă nu există evaluări

- Mmpa 5Document6 paginiMmpa 5Marin IonutÎncă nu există evaluări

- Mmpa 9Document5 paginiMmpa 9Marin IonutÎncă nu există evaluări

- PO 5 - 2021 - E-LearningDocument19 paginiPO 5 - 2021 - E-LearningMarin IonutÎncă nu există evaluări

- PO 4 - 2021 - e - LearningDocument18 paginiPO 4 - 2021 - e - LearningMarin IonutÎncă nu există evaluări

- PO 3 - 2021 - E-LearningDocument19 paginiPO 3 - 2021 - E-LearningMarin IonutÎncă nu există evaluări

- PO 1 - 2021 - ElearningDocument13 paginiPO 1 - 2021 - ElearningMarin IonutÎncă nu există evaluări

- PO 2 - 2021 - E-LearningDocument18 paginiPO 2 - 2021 - E-LearningMarin IonutÎncă nu există evaluări

![Curs 3_Metode analitice [Compatibility Mode]](https://imgv2-2-f.scribdassets.com/img/document/724243314/149x198/97649d862d/1713433637?v=1)