Documente Academic

Documente Profesional

Documente Cultură

Universitatea Din Pitesti - Rau

Încărcat de

Chyosy JuniorTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Universitatea Din Pitesti - Rau

Încărcat de

Chyosy JuniorDrepturi de autor:

Formate disponibile

2014 2013 FLORIN CONSTANTIN CHIOSAN

2014 2013 FLORIN CONSTANTIN CHIOSAN

2014 2013 FLORIN CONSTANTIN CHIOSAN

Tema proiectului:

Sa se proiecteze procesul tehnologic de

fabricare/reconditionare a piesei :arbore cu came

Sa se proiecteze linia tehnologica pentru

fabricarea/reconditionarea piesei :arbore cu came

pentru un volum al productiei de 20000 [buc/an] si un

regim de lucru de 2 schimmburi /zi.

2014 2013 FLORIN CONSTANTIN CHIOSAN

CUPRINS

BIBLIOGRAFIE:

1. Reconditionarea pieselor: M.RADOI,Gh. CRIVAC,I.DRAGOMIR;Editura Tehnica

Bucuresti 1986(1)

2. http://www.creeaza.com/tehnologie/tehnica-mecanica/MATERIALE-SI-

SEMIFABRICATE959.php

3. http://www.scrigroup.com/tehnologie/tehnica-mecanica/PROIECTAREA-

PROCESELOR-TEHNOLO42275.php

4. http://www.enciclopedie-

auto.ro/termen/default.asp?Termen=arbore+cu+came+SSID1+TTID7

5. http://www.mergebrici.ro/ce-este-arborele-cu-came/

6. Fabricarea si repararea autovehiculelor rutiere/Tehnologia repararii autovehiculellor

D.Marincas/E.Baciu.Edituta Bucuresti

2014 2013 FLORIN CONSTANTIN CHIOSAN

INTRODUCERE

In conditiile productiei industrial moderne, masinile, utilajele si instalatiile trebuie sa

functioneze la parametrii optimi, fara intreruperi sau opriri accidentale, conditie esentiala

pentru obtinerea unei calitati superioara a produselor si a unei eficiente economice ridicate.

Prin intretinere se urmareste ca masinile, utilajele si instalatiile sa fie mentinute in

conditii normale de exploatare intre doua reparatii consecutive planificate, evitandu-se in acest

fel reparatiile accidentale.Accentuarea crizei energetice, de materii prime si material a facut ca

amplificarea actiunilor de recuperare, reconditionare si refolosire a pieselor sa constituie o

preocupare importanta in industrie, deoarece, in acest fel, se realizeaza costuri mici de

productie rezultate din importantele economii de manopera, material si consumuri de

energie.De aceea, procedeele de reconditionare a pieselor uzate trebuie extinse in toate

domeniile de activitate din industria noastra.

In anumite sectoare industriale, operatiile de intretinere si reconditionare a organelor de

masini au un character repetitiv, in sensul ca nomenclatorul acestor organe si al operatiilor de

executat este relative restrains, dar numarul annual de piese similar care trebuiesc reconditionat

este sufficient de mare pentru a constitui loturi, care se succed intermittent.Un asemenea mod

de organizare este aplicabil si pentru reconditionarea pieselor de schimb, atunci cand cantitatile

anuale de piese se impart in loturi care pot fi alternate cu loturi de alte piese avand similitudini

tehnologice si dimensionale.La fiecare schimbare a tipului de piesa introduce in lucru pe linia

de reconditionare, se adapteaza si linia, prin schimbarea dispozitivelor de lucru si a numarului

de muncitori.

Aceasta organizare flexibila este organizata pentru centrele de reconditionare cu

programe variate, dar care deserves parcuri de utilaje, masini si instalatii relative omogene

Astfel de situatii sunt des intalnite la rreconditionaride de piese de schimb ppentru

constructiile de autovehicule,masini agricole, masini de constructii etc.

De indata insa ce programele anuale de lucru asigura o incarcare uniforma a liniei de

reconditionare, pe intregul an, la nivelul de aproximativ doua schimburi/zi,liniile de

reconditionare devin linii cu programe stabile, flexibilitatea lor constand numai in posibilitatea

de a se reconditiona tipuri variate ale aceluiasi reper, in anumite limite de dimensiuni si

variante constructive .

Chiar si in tarile dezvoltate din punct de vedere industrial,institute si firme de prestigiu s-

au specializat in reconditionarea pieselor uzate.In tara noastra este legiferata activitatea pentru

recuperarea si utilizarea integral a tuturor materialelor refolosibile, crearea industriei de

reconditionarea pieselor si produselor, perfectionarea si introducere de noi tehnologii pentru

valorificarea la maxim a resurselor materiale recuperabile , organizarea unitara , pe baze

economice a acestei activitati.

In cadrul tehnologiilor de reconditionare a pieselor diferite-tratate in prezenta lucrare sunt

date exemple concrete de aplicare la masini,utilaje si instalatii din industria noastra.La

prezentarea procedeelor tehnologice de reconditionare s-au avut in vedere atat procedeele

clasice cat si cele moderne , folosite din ce in ce mai mult.

Din analiza procedeelor de reconditionare descrise rezulta ca sunt posibile realizari de

mare valoare si cu mijloace simple.(citat: bibliografie 1)

2014 2013 FLORIN CONSTANTIN CHIOSAN

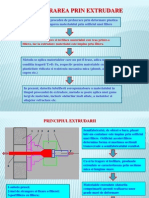

Metode de reconditionare

Datorita uzarii pieselor se modifica valoarea numerica a jocurilor imbinarilor mobile ale

ansamblurilor functionale.Cand jocurile ajung la valoarea maxima admisa ,imbinarile trebuie

scoase din exploatare, iar piesele sa fie inlocuite sau reconditionate.

Reconditionarea pieselor cu uzari si alte deteriorari se realizeaza prin diverse metode,

folosindu-se diferite procedee tehnologice de incarcare cu material de adaos, prelucrare prin

aschiere si deformare plastica.

Exista urmatoarele metode:

Metoda reconditionarii pieselor la dimensiuni de reparative;

Metoda reconditionarii pieselor prin readucerea la dimensiuni niminale;

Metoda reconditionarii pieselor prin inlocuirea partii uzate;

Metoda reconditionarii pieselor cu ajutorul compensatoarelor de uzare;

Metoda reconditionarii pieselor prin deformare plastica.

CAPITOLUL I

3.1. Descrierea tehnic a piesei

Denumirea piesei este:

- Arbore cu came:reper numar-898044011.3000

- Rol:

- Ax cu came parte a Sistemului de Propulsie (Motor) cu rol de transmitere si

transformare a miscarii de rotatie in miscare de translatie catre supapele de

admisie si evacuare

- Axul cu came este pozitionat in chiulasa si este actionat de miscarea

arborelelui cotit.

- Relatia dintre miscarea axului cu came si a arborelui cotit este de importanta

cruciala si este asigurata printr-un mecanism complex de transmisie numit

distributie.

- -Constructiv este format dintr-un cilindru de metal care la intervale regulate

calculate in functie de asezarea axelor supapelor prezinta camele, cate una

pentru fiecare supapa in parte.

- Ce este arborele cu came?

este un arbore care controleaza inchiderea si deschiderea supapelor

poate fi pozitionat in partea superioara a chiuloasei (cel mai intalnit) sau in blocul

motor (carter)

este in general construit dintr-o singura bucata de metal, pentru o rezistenta maxima

Axul cu came este raspunzator de calitatea amestecului de aer si combustibil din camera

de ardere si de evacuarea acestora. Un ax cu came uzat nu mai poate asigura admisia si

evacuarea in 6eparative normali, rezultand astfel o functionare proasta a motorului si implicit

un consum mai mare de combustibil.

2014 2013 FLORIN CONSTANTIN CHIOSAN

Cursa deschiderii si inchiderii supapelor este 7eparative7 de dimensiunile si forma

lobilor de pe axele cu came. Prin modfificarea acestor lobi, se pot optimiza timpii de actionare

a supapelor si implicit cantitatea de aer sau amestec introdusa in camera de ardere.

Axul cu came este sincronizat cu arborele cotit al motorului (vilbrochen) prin cureaua sau

lantul de distributie.

Arborele cu came antreneaza culbutorii, care apasa pe rand valvele (supapele) de

admisie si evacuare, deschizandu-le. Valvele revin in pozitia inchis cu ajutorul unor arcuri

foarte puternice, care sa faca fata la turatii mari.

Pentru o putere maxima, axul cu came trebuie sa asigure un avans si o intarziere

maxima a deschiderii/inchiderii supapelor, o intaltime maxima permisa a deschiderii acestora, o

viteza cat mai mare de deschidere si o mentinere a deschiderii cat mai lunga.

Arborele de distribuie (arborele cu came), este componenta principala a mecanismului de

distribuie. Acesta acioneaz supapele i determin legea lor de micare; cel mai adesea

arborele de distribuie nu acioneaz direct supapa, micarea se transmite de la cama la supapa

prin intermediul unui sistem de mpingtori. Arborele cu came are rolul de a asigura comanda

deschiderii si nchiderii supapelor, in concordanta cu desfurarea ciclului motor in fiecare

cilindru. Totodat mai acioneaz si diferite agregate montate pe motor (pompa de benzina,

distribuitorul si pompa de ulei, pompa de injecie, etc.).

n timpul funcionarii, arborele cu came este supus la ncovoiere, datorita forelor ce se

transmit la came in momentul deschiderii supapelor. ncovoierea arborelui duce la dezaxarea

fusurilor in lagre, si a camelor fata de tachet, din care cauza pot aprea defeciuni grave in

funcionarea mecanismului de distribuie.

Aceleai forte, plus rezistenta agregatelor antrenate solicita arborele de distribuie si la

torsiune. Forele care acioneaz asupra camelor determina presiuni ridicate pe suprafeele

acestora si, in condiiile frecrii semiuscate proprii cuplului cama-tachet, genereaz un proces

intens de uzura a acestui cuplu.

Avnd in vedere condiiile funcionale, arborele de distribuie trebuie sa fie suficient de

rigid, pentru ca deformaiile sa nu provoace funcionarea anormala a mecanismului de

distribuie. De asemenea, camele trebuie sa aib un asemenea profil si suprafaa dura care sa

asigure condiiile optime de schimbare a gazelor si fiabilitate necesara.

Principalele pri constructive ale arborelui cu came sunt:

- camele de evacuare si admisie, avnd profilul, numrul si poziia vrfului corespunztor

duratei si poziiei fazelor respective in cadrul ciclului motor;

- fusurile paliere, al cror numr depinde de lungimea motorului, dar exista cel puin doua

paliere care nconjoar o pereche de came;

- cama circulara (excentricul) de antrenare a pompei de benzina, in cazul motoarelor cu

aprindere prin scnteie;

- pinionul pentru antrenarea pompei de ulei si, eventual, alte pinioane pentru antrenarea unor

organe ale motorului.

2014 2013 FLORIN CONSTANTIN CHIOSAN

Figura 1.1: 1- came; 2- fusuri; 3- excentricul de acionare al pompei de benzina;

4- pinionul pentru acionarea pompei de ulei

Profilul camelor trebuie sa fie astfel determinat nct sa satisfac condiiile impuse de

procesele de schimbare a gazelor si de dinamica mecanismului de comanda a supapei.

nlimea camei este determinata de cursa supapei stabilita in concordan cu asigurarea

desfurrii optime a proceselor de schimbare a gazelor. Poziia camelor este bine determinata

pe circumferina arborelui de distribuie si, de obicei se orienteaz dup axa canalului de pana.

Camele care comanda supape de nume diferite sunt decalate in funcie de fazele de distribuie

si schema mecanismului de acionare. Amplasarea camelor care comanda supapele de acelai

nume la motorul policilindric este determinata de numrul cilindrilor si ordinea de aprindere.

Alte particulariti constructive (diametrul fusurilor, prezenta excentricului pentru

acionarea pompei de benzina, a rotii dinate pentru acionarea pompei de ulei si a

distribuitorului, fixarea axiala) depind de tipul motorului si plasarea arborelui cu came.

Arborele cu came poate fi plasat in blocul motor sau pe chiulasa. La plasarea arborelui cu

came in blocul motorului, fusurile axului cu came au diametre mai mari dect cotele maxime

ale vrfurilor camelor in aa fel nct arborele sa poat fi introdus uor in bloc prin orificiile

lagrelor corespunztoare.

Pentru uurina montajului, uneori diametrele fusurilor se micoreaz spre captul din

spate. Fixarea axiala a arborelui cu came se realizeaz cu ajutorul unei flane si a unei buce de

distanare care asigura jocul axial de 0,1-0,2mm.

Arborii cu came plasai pe chiulasa se monteaz in orificiile suporilor care fac corp

comun cu chiulasa sau in supori demontabili .

In cazul acionarii directe a supapelor pentru a descrca tija supapei de fora laterala, se

monteaz pe captul tijei un pahar de ghidare .Reglarea jocului se poate face prin nlocuirea

pastilei de pe paharul de ghidare. In unele cazuri reglajul se face cu ajutorul unui urub de

reglaj.Ungerea fusurilor la montajul arborelui cu came in blocul motorului se obine prin canale

ce deriva din rampa principala de ulei.In cazul montajului pe chiulasa uleiul este adus prin

canale special amenajate si uneori prin intermediul arborelui cu came .Lagrele arborelui cu

came se executa sub forma de buce din bronz sau din otel placat cu material antifriciune. Se

folosete in acest scop bronzul cu aluminiu, bronzul cu plumb sau bronzul cu staniu.

Condiii funcionale, materiale i semifabricate.

Condiii tehnice. La prelucrarea arborelui cu came se impun cerine riguroase referitoare

la execuia camelor, fusurilor, calitatea suprafeelor prelucrate i duritatea acestora (tab.1.1).

Materiale. n concordan cu condiiile funcionale, materialul trebuie s asigure n urma

prelucrrii i tratamentului termic aplicat, rigiditate suficient i o nalt rezisten la uzur a

camelor i fusurilor de sprijin.

Pentru fabricarea arborelui cu came se utilizeaz oelul sau fonta special (tab.1.1).

Semifabricate. Semifabricatele pentru arborele cu came se obin prin forjare sau prin

turnare.

Forjarea se execut n matrie nchise cu locauri multiple, n urmtoarea succesiune a

fazelor principale (fig. 1.2): debitare, forjare n matrie nchise (matriare prealabil i matriare

final); debavurare la cald sau la rece; tratament termic de normalizare; curire prin decapare

sau sablare; ndreptare la rece (btaia admis 1mm/1m).

C

o

n

d

i

i

i

t

e

h

n

i

c

e

L

a

e

x

e

c

u

i

a

c

a

m

e

l

o

r

Se admit abateri: de 0,040,05 mm pe poriunea cilindric, 0,020,05

mm pe profil, 0,10,12 mm la nlime.

Abaterea referitor la poziia unghiular 12.

2014 2013 FLORIN CONSTANTIN CHIOSAN

L

a

e

x

e

c

u

i

a

f

u

s

u

r

i

l

o

r

Se admit abateri de maxim 0,010,02 mm la conicitate i ovalitate.

Abaterea de la coaxialitatea fusurilor s nu depeasc 0,040,08 mm.

Excentricitatea fusurilor intermediare n raport cu cele extreme se

limiteaz la 0,0150,04 mm.

C

a

l

i

t

a

t

e

a

i

d

u

r

i

t

a

t

e

a

s

u

p

r

a

f

e

e

l

o

r

Pentru came i fusurile de sprijin se prevede rugozitatea R

a

=0,40,08

m, iar pentru suprafeele pe care se preseaz roi de acionare R

a

=1,6

m. Pe suprafeele de lucru ale camelor i fusurilor se cere o duritate de

5462 HRC.

M

a

t

e

r

i

a

l

e

O

e

l

Se folosesc oeluri carbon de calitate sau uor aliate (Cr, Mn Si i uneori

Ni) de cementare te tipul OLC 10, OLC 15, STAS 880-79 i 15C08, 18

MC10, STAS 791-79 sau de mbuntire de tipul OLC 45X, OLC 55

STAS 880-79 i 45C 10, 31M14 STAS 791-79.

F

o

n

t

Font cenuie aliat

turnat n coji

Font special Font cu grafit nodular

C 3,1-3,3

Si 1,8-2,0

Mn 0,6-0,8

Cr 0,6-0,9

Mo 0,3-0,5

V 0,1-0,2

Cu 0,6-0,9

Mg -

3,20-3,80

1,40-2,30

0,70-1,10

-

0,15-0,25

-

-

-

3,0-3,6

2,2-2,8

0,8-1,0

0,15-0,3

-

-

-

0,04-0,1

Tabelul 1.1 Condiii i materiale pentru arborele cu came.

Arborele cu came antreneaza culbutorii, care apasa pe rand valvele (supapele) de

admisie si evacuare, deschizandu-le. Valvele revin in pozitia inchis cu ajutorul unor arcuri

foarte puternice, care sa faca fata la turatii mari.

Pentru o putere maxima, axul cu came trebuie sa asigure un avans si o intarziere

maxima a deschiderii/inchiderii supapelor, o intaltime maxima permisa a deschiderii acestora, o

viteza cat mai mare de deschidere si o mentinere a deschiderii cat mai lunga.

Figura 1.2 Succesiunea principalelor operaii la matriarea arborelui cu came.

2014 2013 FLORIN CONSTANTIN CHIOSAN

Precizia semifabricatelor forjate trebuie s se ncadreze n clasele 1213; adaosurile de

prelucrare se recomand a fi de maximum 1,52,6 mm/raz.

La obinerea semifabricatelor prin turnare, tehnologiile moderne prevd turnarea n

cochile sau coji de bachelit. La turnare prin includerea n forme a unor rcitoare metalice n

zona camelor i a fusurilor, fonta se rcete mai repede formnd o crust alb cu mare duritate.

Turnarea arborelui cu came prezint avantajul c semifabricatul se poate obine la o

form apropiat de piesa finit reducndu-se consumul de metal i durata execuiei prin

eliminarea prelucrrii poriunilor dintre came i posibilitatea prelucrrii direct, prin rectificare a

camelor i fusurilor cu o duritate superficial ridicat. Ca dezavantaje se menioneaz procentul

ridicat de sulfuri, rupturi i mai ales deformaii.

Alte avantaje constau n faptul ca se poate turna semifabricat tubular i c, prin montare

n forma de turnare a unor bare metalice cu rol de rcitoare n dreptul camelor i fusurilor, se

poate obine o duritate superficial sporit a lor, ceea ce uureaz procesul de tratament termic

de durificare. Principalul dezavantaj al turnri, rmne dificultatea mare a procedeului,

dificultate care decurge din forma complicat a axei cu came, care creeaz pericolul umplerii

incomplete (in special in zona vrfului camelor) a formei de turnare. De aceea se practica

turnarea simultan prin mai multe orificii de turnare.

Semifabricatele confecionate din oel se obin aproape exclusiv prin matriare n mai

multe etape (foarte rar ele se toarn).

n cazul de faa pentru fabricarea arborelui cu came am folosit OLC 45 iar

semifabricatul se obine prin matriare.

n cazul arborelui de distribuie prelucrarea mecanic este un proces dificil din cauza

raportului nefavorabil dintre lungimea i diametrul, n cazul sprijinirii lui ntre vrfuri. Se

impune, deci, sprijinirea suplimentar, prin intermediul unei linete, a fusului palier central.

Rezulta c principalele suprafee de bazare i fixare sunt dou guri de centrare de tipul cu con

de protecie executate n suprafeele frontale ale arborelui de distribuie, la care se adaug

suprafaa suplimentar de rezemare a palierului central; antrenarea arborelui se face de la unul

din capete prins n universalul mainii-unelte.

Pentru a se obine precizia de form geometric impus, primele operaii sunt prelucrate

prin frezare sau strunjire a suprafeelor frontale i centruirea, apoi strunjirea palierului central.

Prelucrarea prin strunjire ebo, finisare i rectificare se face simultan pentru toate

palierele i camele, pe principiul copierii dup arbore etalon, pe strunguri semiautomate

multicuite. La camele cu nlime de ridicare mai mic de 6 mm, prelucrarea se face prin

copiere la o poziie unghiular constant a cuitelor, iar pentru nlimi de ridicare ce depesc

6 mm, copierea se face cu portcuite oscilante. La semifabricatele matriate este necesar o

strunjire de degroare i finisare a poriunii cilindrice dintre came i dintre paliere care se reali-

zeaz tot simultan pe strunguri multicuit. La semifabricatele turnate, care au o precizie

ridicat, aceste operaii nu sunt necesare.

Tratamentul termic este o operaie de mare importan, care poate provoca deformri

remanente ce vor duce la rebutarea piesei. El const dintr-o clire urmat de rcire n ulei, iar

pentru asigurarea unei rciri uniforme a piesei (ceea ce reduce pericolul apariiei deformrilor)

se practic rcire cu ulei sub presiune sau cu ulei avnd debitul parial reglat, piesa fiind

introdus ntr-un fel de matri foarte precis i mpreun cu aceasta cufundndu-se n ulei.

Prelucrarea mecanic a arborelui cu came se ncheie cu finisarea camelor i fusurilor

prin rectificare i durificare. Ca si la operaiile precedente, se practic prelucrarea simultan a

tuturor camelor, pe principiul copierii dup ablon. Durificarea se face prin tasare-rulare i, n

general, se practic simultan cu tratamentul termic. Mainile de rectificat arbori cu came sunt

de construcie special.

Controlul final cuprinde controlul de form, dimensional, de calitate a suprafeelor

camelor, de duritate superficial i poziie reciproc a axelor de simetrie. El se execut pe o

2014 2013 FLORIN CONSTANTIN CHIOSAN

instalaie specializat, cu ajutorul unui ax cu came etalon, pe principiul copierii: axa etalon i

axa controlat se rotesc sincron i un set de comparatoare indic abaterile dimensionale ale

axului controlat fa de axul etalon.

Alegerea i prelucrarea bazelor de aezare. Arborele cu came se prelucreaz cu prinderea ntre

vrfuri i sprijinire radial suplimentar n linete deschise. Pentru execuia gurilor de centrare se

utilizeaz maini bilaterale de frezat i centruit specializate.Acestea se pot realiza pe strung sau, n

cazul produciei de serie pe maini specializate. Aceste maini au n compoziia lor cte dou capete

de centruit i frezat care se rotesc continuu cu turaiile date de vitezele optime de achiere (fig. 1.3).

Semifabricatul este aezat ntr-un dispozitiv care se deplaseaz la cele dou posturi prin intermediul

masei deplasabile pe ghidaje.

Fig. 1.3. a. Schema unui agregat de frezat suprafee centrale i de centruit.

2014 2013 FLORIN CONSTANTIN CHIOSAN

Fig. 1.3. b. Prelucrarea suprafeelor frontale i a gurilor de centrare pe maini de gurit

i frezat orizontale

Poziia corect a semifabricatului, n plan vertical, pe masa mainii, se obine prin

reglarea elementelor de aezare 1,2,3 prin care se modific cotele h

1

, h

2

, h

3

, h

4

, h

5

, h

6

, pn ce

linia centrelor este paralel cu axa mainii:

n planul orizontal centrarea se face verificnd (cu un vrf montat n arborele principal

al mainii), n lungul sculei, dac generatoarea A

1

B

1

;A

2

B

2

; este paralel cu direcia de micare

a sculei.

nainte de a trasa i executa gurile de centrare se verific dac centrele celor dou

suprafee frontale definesc o ax de rotaie, corect pentru arbore. Verificarea se face prin

verificarea poziiei celor dou centre O

1

i O

2

, prin rotirea piesei cu ajutorul platoului rotativ al

mesei mainii. Se obine astfel o repartiie uniform a adaosului de prelucrare.

Gaura de centrare pe care o executm pe arborele cu came este:

A 2 STAS 1361-82 cu rugozitile: R

a

= 0,8 R

a

= 3,2

Strunjirea suprafeelor cilindrice, suprafeelor frontale i a camelor

Strunjirea fusurilor, a spaiilor dintre came, a feelor frontale ale fusurilor i a camelor, se

execut pe strunguri semiautomate cu dou snii, cu multe cuite (fig.1.4).

Fig. 1.4: Scheme de lucru pentru strunjirea complet a unui arbore cu came: a strunjirea

fusului din mijloc n vederea aezrii n linet; c,d strunjirea de degroare i de finisare a

tuturor feelor frontale ale camelor i a tuturor fusurilor; e strunjirea simultan a

intervalelor dintre came; f strunjirea de finisare a fusului pe care se preseaz pinionul; g

strunjirea simultan de degroare i finisare a tuturor camelor (n dou faze).

Arborele se prinde ntre vrfuri i se aeaz n linete pe fusurile prelucrate. Deoarece strunjirea

simultan a acestor suprafee ar putea provoca deformaii ale arborelui cu came, strunjirea

feelor frontale ale camelor (mai ales n cazul arborilor lungi se separ n operaii sau faze

distincte. n acest fel se rezolv i problema dificil a montrii unui numr mare de cuite la

distane reduse.

2014 2013 FLORIN CONSTANTIN CHIOSAN

Camele se strunjesc n dou treceri: degroare i finisare. Strunjirea camelor (n cazuri

particulare i a excentricului pentru pompa de benzin) se execut simultan (fig. 1.4) pe

strunguri semiautomate de copiat, prin dou metode determinate de nlimea camei:

1 prin copiere, cu poziia unghiular a cuitului constant

2 prin copiere cu portcuite oscilante, cnd nlimea camei nu depete cca 6mm.

n cazul strunjirii camelor cu cuite cu poziie unghiular constant (fig. 1.5, a)

unghiurile de aezare a acestora trebuie sa fie foarte mari (40. . .50). Se evita astfel dispariia

unghiului de aezare .

Fig. 1.5: Scheme de principiu privind strunjirea camelor: a cuite cu poziie unghiular

constant; IV diferite poziii ale cuitului n timpul strunjirii.

n cazul strunjirii prin copiere cu portcuit oscilant, schema de funcionare a strungului

semiautomat este artat n figura 1.5, b. Cuitul 1 este montat n portcuitul 2, care oscileaz n

jurul axului 3. Cama etalon 4 comand deplasarea radial a portcuitului fa de arborele de

prelucrat 6. Cama 5 comand poziia unghiular a portcuitului. Camele 4 i 5 se rotesc

sincronizat cu arborele care se prelucreaz.

Pentru orientarea unghiular a arborelui cu came n raport cu cama etalon servete

canalul de pan de pe fusul pe care se fixeaz roata de antrenare, sau un orificiu ce se execut

pe o suprafa frontala n acest scop.

Operaii de rectificare. Fusurile arborelui cu came se rectific pe maini de rectificat

rotund cu prindere ntre vrfuri n general n doua treceri : semifinisare i finisare (fig. 1.6).

2014 2013 FLORIN CONSTANTIN CHIOSAN

Fig. 1.6: Rectificarea fusurilor de reazem.

Camele se rectific prin copiere dup abloane, pe maini de rectificat semiautomate

specializate n acest scop (fig. 1.7). n suportul oscilant 3 se monteaz cu sprijinire pe lineta L

arborele cu came 1 care se solidarizeaz cu abloanele 2 dup o poziie unghiular precis

(p..). Sub aciunea arcurilor 4, suportul oscilant se sprijin pe rola palpatoare 5 micndu-se

comandat de ablon. Dup rectificarea unei came, sania 6 se deplaseaz pentru poziionarea

camei urmtoare n faa discului de rectificat, care n afara de micarea principal I poate avea

i o micare pendular II, realiznd o calitate superioar a suprafeei. Deoarece abloanele nu

sunt distanate ntre ele corespunztor camelor arborelui, rola palpatoare se poziioneaz printr-

o micare axiala III. Camele se rectific succesiv dup un ciclu automat care asigura micrile

necesare i avansurile corespunztoare. Dup tratamentul termic are loc rectificarea de finisare.

Pentru asigurarea unei clase de rugozitate mai bun a suprafeelor prelucrate rectificarea

se face cu avans radial i cu micare oscilant axial a discului abraziv (n jur de 50

oscilaii/min, cu amplitudine de circa 3 mm).

Pentru a asigura precizia profilului camelor la rectificare, arborele se rigidizeaz, prin

fixarea la capete n mandrine speciale cu buce elastice sau ntre vrfuri i sprijinirea fusurilor

prelucrate pe linete.

In anumite cazuri, camele i fusurile arborelui se lustruiesc sau se superfiniseaz.

Lustruirea se face cu band de hrtie sau de pnz la maini speciale. Superfinisarea se poate

executa eu ajutorul unor dispozitive cu role sau cu bile.

Figura 1.7: Principiul rectificrii arborelui cu came prin copiere dup ablon

2014 2013 FLORIN CONSTANTIN CHIOSAN

Controlul arborelui cu came. Operaiile specifice se refer la verificarea preciziei de

execuie a camelor. Se verific n acest sens nlimea lor, dispoziia unghiular i conicitatea

cu un dispozitiv pe baza fantei de lumina. Periodic se controleaz execuia corecta a profilului

camei pe divizorul optic sau comparativ cu came etalon.

La controlul final, se mai verific: precizia dimensional a formei i excentricitii

fusurilor, abaterea de la poziia canalului de pan, rugozitatea i duritatea suprafeelor camelor

i fusurilor. Vizual se verific aspectul suprafeelor prelucrate, lipsa fisurilor, a porilor, precum

i a eventualelor regiuni oxidate ndeosebi pe came.

I.5 Fia tehnologic de fabricare

Operaia Prezentarea

Tipul

dispozitivului

Frezarea

capetelor i

centruire

Agregat special

Strunjirea

fusurilor paliere

(degroare si

finisare)

Strung

semiautomat

Rectificarea

fusurilor sau

numai a fusului

central in

vederea aezrii

in linet

Maina de

rectificat rotund

2014 2013 FLORIN CONSTANTIN CHIOSAN

Strunjirea

simultana a

tuturor fetelor

frontale ale

camelor si

fusurilor

(degroare i

finisare)

v. fig. 1.8 d

Strung

semiautomat

multicuite

Strunjirea

simultan a

tuturor

intervalelor

dintre came

v. fig. 1.8, e

Strung

semiautomat

multicuite

Frezarea

canalului de

pan

v. fig. 1.8, a

Maina de

frezat vertical

Burghiere-

tarodare la

captul prevzut

cu canalul de

pan

Main de

gurit

Strunjirea de

degroare si de

finisare a

camelor si a

excentricului

pompei de

benzin

v. fig. 1.8,b

Strung

semiautomat de

copiat

multicuite

Rectificarea de

semifinisare a

camelor si a

excentricului

pompei de

benzin

v. fig. 1.8, c

Maina speciala

de rectificat

came prin

copiere

Frezarea

danturii

v. fig. 1.8,d

Masina de

frezat

Control

2014 2013 FLORIN CONSTANTIN CHIOSAN

v. fig. 1.8,e

Tratament termic

Instalaie

speciala de

clire prin

cureni de

inducie

Detensionare

Cuptor de

detensionare

Control duritate Aparat control

Redresare

Presa de

ndreptat

Rectificarea de

finisare a

fusurilor

v. fig. 1.8, f

Maina de

rectificat rotund

Rectificarea de

finisare a

camelor si a

excentricului

pompei de

benzin

v. fig. 1.8, g

Masina de

rectificat came

prin copiere

Control feroflux Feroflux

Superfinisare

Maina de

superfinisat

Demagnetizare Demagnetizor

Fosfatare

Instalaie de

fosfatare

2014 2013 FLORIN CONSTANTIN CHIOSAN

Splare

Instalaie de

splare

Control final

Aparatura de

control

Conservare-

depozitare

3.2Desenul de executie al piesei

Suprafetele caracteristice reprezinta acele suprafete care vor fi prelucrate, ele

determinand structura procesului tehnologic.

Conform conditiilor tehnice specificate in desenul de executie al arborelui cu came, se impun

cerinte riguroase referitor la executia camelor, fusurilor, calitatea suprafetelor prelucrate si

duritatea acestora.

Prin urmare, o prima categorie de suprafete ce trebuiesc prelucrate o reprezinta

suprafetele cilindrice ale fusurilor, carora li se impun si cerinte privind coaxialitatea lor.

De asemenea, de o importanta deosebita sunt suprafetele camelor care trebuiesc prelucrate,

carora li se impun conditii privind duritatea (imbunatatiri la 190230 HB), rugozitatea si

abaterea unghiulara a axei camelor, intrucat pozitia acestora determina fazele distributiei.

Intrucat arborele cu came se va prelucra cu prindere intre varfuri, o importanata

deosebita o reprezinta frezarea suprafetelor frontale si executarea gaurilor de centrare, de

corectitudinea acestora depinzand intregul proces tehnologic ulterior.

La arborele cu came se vor mai prelucra:

- suprafetele intervalelor dintre came;

- fetele frontale ale fusurilor, camelor si pinionului;

- canalul de pana;

- canalul de ungere de la ultimul fus

- dantura pinionului;

Deoarece raportul dintre lungimea si diametrul arborelui cu came este mare, rigiditatea

lui este mica, din care cauza la prelucrare este necesara sprijinirea lui suplimentara. Deoarece

in cursul operatiilor de prelucrare rezulta deformari inevitabile, se prevad si operatii de

indreptare (redresare) pe prese (bataia radiala maxima 0,020,05 ).

2014 2013 FLORIN CONSTANTIN CHIOSAN

Etapele principale ale procesului tehnologic la prelucrarea mecanica a arborelui cu

came sunt:

a) -frezarea capetelor si centruire (aceasta operatie se executa pe masini bilaterale de frezat si

centruit specializate);

b) -strunjirea fusurilor paliere -degrosare si finisare- (aceasta operatie se executa pe strunguri

semiautomate cu doua sanii cu mai multe cutite );

c) -strunjirea simultana a tuturor a tuturor fetelor frontale ale camelor si ale fusurilor(aceasta

operatie se executa pe strunguri semiautomate cu doua sanii cu mai multe cutite );

d) -strunjirea simultana a tuturor intervalelor dintre came(aceasta operatie se executa pe

strunguri semiautomate cu doua sanii cu mai multe cutite );

e) -strunjirea canalului de ungere de la ultimul fus (strung normal);

f) -redresare (pe o presa hidraulica);

g) -frezarea canalului de pana (masina de frezat);

h)-strunjirea de degrosare si de finisare a camelor (pe strunguri semiautomate de copiat);

i) -frezarea danturii (masina de frezat specializata);

j) -rectificarea de degrosare a fusurilor paliere (masina de rectificat rotund);

k) -rectificarea de degrosare a camelor (masina speciala de rectificat arbori cu came);

l) -tratament termic;

m) -detensionare;

n) -control duritate;

o) redresare (pe o presa hidraulica);

p) -rectificarea de finisare a fusurilor (masina de rectificat rotund);

p) -rectificarea de finisare a camelor (masina speciala de rectificat arbori cu came);

q) -fosfatare;

r) -spalare;

s) -control final;

Fig 3.1.1 desenul arborelui cu came

2014 2013 FLORIN CONSTANTIN CHIOSAN

M.T.TC.

I.C.P.T.T.

BUCUREST

I

FISA CONSTATARE

Nr.

Denumire piesa

Arbore cu came

Autovehicul ROMAN Reper nr.89804401.3000

Pagina 2 Pagini 31

M

a

t

e

r

i

a

l

u

l

Symbol :Fe;Cr;Mo

Tratament termic: Tratament termic nitrurat

Duritate :50 HRC

C

o

n

d

i

t

i

i

t

e

h

n

i

c

e

d

e

r

e

b

u

t

a

r

e

:

- fisuri sau crapaturi ale arborelui

- arborele este rupt

- diametrul partii cilindricea camelor

mai mic de fi 32,000mm

- uzura complete a camei in inaltime

N

r

.

d

e

f

e

c

t

Denumire

defect

Meto

da stab. defect

Piesa

conjugata

Dimensiuni,joc stranger in mm Tehnologia sumara de

reconditionare

Masini ,utilaje dispozitive

Nominale si treptele de

reparatie

Admise fara reparatie

Dimens. Joc

strangere

Dimens. Joc

strangere

0 1 2 3 4 5 6 7 8 9

1 Inconvoie

rea axului

Verificarea bataii

axul fiind fixat intre

varfuri-dipozitiv

complex de control

Blocul

cilindrilor

Bataia

maxima

pe paliere

la centrare

intre

varfuri

0.02 mm

Bataia maxima

pe paliere la

centrare intre

varfuri 0.02 mm

Se reconditioneaza prin:

-indreptare la rece, arborele

fiind asezat pe 2 prisme si

avand sageata in sus. Se

indreapata pana la incadrarea

bataiiin abaterea max.

-cand incovoierea este mica,

se indreapta prin batere pe

strung si centrare.

- Presa hidraulica

- Prisme

- Dispozitiv complex de

control

2

Ciupituri,

exfolieri, pe

Examen visual

Se reconditioneaza prin:

Rectificarea fusurilor pana la

uniformitatea suprafetei

Masina de rectificat

2014 2013 FLORIN CONSTANTIN CHIOSAN

3

4

5

flancutile de

lucru ale

camelor si

fusurilor sub

2.5 mm

Uzura

canalului de

pana pt

pinionul de

distributie.

Uzura fusului

arborelui cu

came

Uzura in

inaltime a

Sablon de 4.075

Masurarea

diametrului fusurilor

Micrometru 25-50

mm sau calibru

potcoava la cota de

fi49.490 49.690

49.440

STAS 2991-68

Masurarea inaltimii

camelor si a partii

cilindrice cu

-

89.91501.00

001

pana disc

-

Pana disc

-

89.04410.000

01/0001/0008

Bucse arbore

cu came.

-

Bucse arbore

cu came

-

Bucse arbore

cu came

020 . 4

040 . 4

012 . 4

024 . 4

RI

52 . 4

054 . 4

512 . 4

524 . 4

950 . 49

975 . 49

000 . 50

055 . 50

RI

700 . 49

725 . 49

705 . 49

805 . 49

RII

450 . 49

475 . 49

RII

500 . 49

555 . 49

a-b 7.7812

004 . 0

028 . 0

+

004 . 0

028 . 0

+

025 . 0

105 . 0

+

+

025 . 0

105 . 0

025 . 0

105 . 0

a-b7.500

4.075

4.575

45.940

50.100

49.650

49.850

49.400

49.600

004 . 0

063 . 0

+

025 . 0

120 . 0

+

+

025 . 0

200 . 0

025 . 0

200 . 0

Inaltimea minima a camei:

-admisie:39.780

-evacuare:39.970

Se reconditioneaza prin:

-se majoreaza prin frezare canalul

la dimensiunea de

520 . 4

540 . 4

,utilizandu-se in acest caz o pana

majorata la

512 . 4

524 . 4 ;

-se executa un canal nou la

dimensiunea nominal plasat la

180 grade fata de cel vechi. In

acest caz se va executa si la

pinionul de distributie reper

89.04501.0001 un nou canal de

pana la 180 grade. Se poate si

aces a tmajora la

520 . 4

540 . 4

.

Se reconditioneaza prin:

-rectificare succesiva a fusurilor

la una din cotele de reparartie RI-

RII

Metalizare cu sarma si rectificare

la cota nominala RI sau R II

Se reconditioneaza prin:

Rectificarea profilului camei la

exterior , pe adancimea de max

Freza fi 16x4.5

Masina de frezat.

Baie de solutie alcalina

Cap de suflare cu ser

Masina de rectificat rotund

Piatra de rectificat CSI granulatie

60, duritate N.

Micrometru 25-50 mm

Instrument de metalizare cu sarma

de tip ICPTT

Trusa de metalizare cu sarma.

Trusa de metalizare cu pulberi tip B

Masina de rectificat arbori cu came

2014 2013 FLORIN CONSTANTIN CHIOSAN

3.3 Fisa tehnologica de fabricare /reconditionare

6

7

camelor de

admisie

Uzura in

inaltime a

camelor de

evacuare

Uzura fusului

pentru

pinionul de

distributie

micrometru de25-50

mm

Masurarea inaltimii

camelor si a partii

cilindrice cu

micrometru de25-50

mm

Examen visual

Micrometru de

exterior 30-35 mm

-

Pinion

distributie

89.04501.00

1

-

Pinion

distributie

a-b 7.8698

034 . 32

050 . 32

990 . 31

015 . 32

234 . 32

250 . 32

190 . 32

215 . 32

a-b 7.600

069 . 0

019 . 0

32.030

30.020

060 . 0

010 . 0

0.1 mm

Obs.dupa rectificare cotele de

control sunt a-b=7.500 si fi

admisie=

900 . 33

920 . 33

Incarcarea cu sudura

oxiacetilenica urmata de

rectificare la cota nominala.

Se folosesc bare de Fe;Cr de fi 8

obtinute din topirea arborilor

rebutati

Se reconditioneaza prin:

Rectificarea profilului camei la

exterior , pe adancimea de max

0.1 mm

Obs.dupa rectificare cotele de

control sunt a-b=7.600 si fi

admisie=

900 . 33

920 . 33

Incarcarea cu sudura

oxiacetilenica urmata de

rectificare la cota nominala.

Se folosesc bare de Fe;Cr de fi 8

obtinute din topirea arborilor

rebutati

Se reconditioneaza prin:

Incarcare cu sudura electrica si

strunjire la cota nominala sau

la cota R I in functie de uzura

si de modul de reconditionare

a pinionului de distributie.

Metalizare cu sarma si

rectificare la fi min. 29.500

Metalizare la fi 33.500 si

rectificare la cota nominala

sau RI.

Dispozitiv de copiat

Micrometru 25-50

Instalatie de sudura oxiacetilenica

Instalatie de metalizare de tip ICPTT.

Trusa de metalizare cu pulberi tip B

Masina de rectificat arbori cu came

Dispozitiv de copiat

Micrometru 25-50

Instalatie de sudura oxiacetilenica

Instalatie de metalizare de tip ICPTT.

Instalatie de sudura electrica

Strung normal

Masina de rectificat

Instalatie

2014 2013 FLORIN CONSTANTIN CHIOSAN

3.4 Schema procesului tehnologic de fabricare/ reconditionare a piesei si fundamentarea ei

Aceasta schema presupune succesiunea opratiilor asezate intr-o ordine logica. La reconditionare , comparative cu

fabricarea se va tine seama ca apar operatii pregatitoare si operatii finale, pe langa cele de baza.

succesiva:

In schema de mai jos sunt prezentate operatiile in ordine succesiva :

Rectificare pinionul de distributie

Degresare-spalare

Control tehnic

Indreptare

Rectificarea flancurilor

Frezarea canalului de pana

Metalizare fusurilor arborelui cu came

Sudare cu flacara

Sudare electrica

Control final

Conservare

Rectificare came

2014 2013 FLORIN CONSTANTIN CHIOSAN

Operatii pregatitoare:

- Degresare spalare

- Control tehnic

Operatii de baza :

- Indreptare arbore

- Rectificarea flancurilor

- Frezarea canalului de pana

- Metalizarea cu arc electric

- Sudare oxiacetilenica

- Sudare electrica

- Rectificare

Operatii finale:

- Control final

- Conservare

3.5 Intocmirea itinerariului tehnologic de fabricare

Degresare-spalare:

- Asezare pe support

- Degresare in compartimentul 1

- Degresare in compartimentul 2

- Uscarea in compartimentul 3

- Scoaterea piesei si asezarea in container

Control tehnic :

- Asezare pe stand

- Prinderea piesei

- Masurarea piesei

- Scoaterea piesei

Indreptare :

- Asezarea piesei pe masina de frezat

- Prinderea piesei intre varfuri

- Verificarea bataii cu un comparartor

- Indreptarea propriu-zisa

2014 2013 FLORIN CONSTANTIN CHIOSAN

- Control

- Scoaterea arborelui

Rectificarea flancurilor:

- Examen visual

- Ajustarea muchiilor

- Polizare sau pilire

Frezarea canalului de pana :

- Instalarea piesei

- Frezarea canalului de pana

- Extragerea piesei

Metalizare cu arc electric:

- Pregatirea suprafetei de metalizat

- Metalizarea propriu-zisa

- Extragerea piesei

Sudare cu flacara:

- Pregatirea suprafetei de sudura

- Sudarea propriu-zisa

- Extragerea piesei

Sudare electrica:

- Asezare pe masa

- Daltuirea marginilor pieselor

- Tesirea fisurilor sau crapaturilor

- Preincalzirea piesei

- Incarcarea piesei respective

- Scoaterea piesei

Rectificare rotunda:

- Bransarea piesei pe masa de instalat

- Rectificarea propriu-zisa

- Scoaterea piesei

Control final :

- Asezarea piesei pe masa de control

- control vizual i dimensional;

- cntrire

- scoaterea piesei

Conservarea:

- piesele se cufund intr-o baie cu soluie special;

- piesele sunt uscate n curent de aer cald;

- ambalare piese n folie cerat;

2014 2013 FLORIN CONSTANTIN CHIOSAN

- aezare n container.

3.6 Fisa film a procesului tehnologic

Nr

op

Denumirea

operatiei

Schita operatiei cu indicarea:

-schemei de bazare;

-dimensiunile tolerate ale supr. ce se prelucreaza;

-rugozitatea supr.

Sistem tehnologic:

-masina unealta;

-scula;

-disp. de lucru;

-disp. de comtrol;

1

Degresare

spalare

-Tunel de spalare-

degresare.

-piesele se

transporta pe

banda

transportatoare

2

Controlul

tehnic

Fara schita

-ruleta ;

-subler;

-micrometru

manual 25-50

mm;

-comparator;

- calibre tampon;

-banc de lucru.

3

Indreptare

-presa hidraulica

-comparator

pentru verificare

-Indica faptul ca

arborele este

presat

-indica faptul ca

arborele se

incadreaza in 0.01

mm.

-ruleta ;

-subler;

2014 2013 FLORIN CONSTANTIN CHIOSAN

4

Rectificarea

flancurilor

-Masina de

rectificat rotunda

-ruleta1000mm ;

-subler;

5

Frezarea

canalului

de pana

Masina de frezat

vertical

-ruleta 1000mm;

-subler;

6

Metalizare

cu arc

electric

-Metalizator cu

arc electric

-material de adaos

-ruleta1000mm ;

-subler;

7

Sudare cu

flacara

Aparat cu flacara

oxigaz

-ruleta1000mm ;

-subler;

2014 2013 FLORIN CONSTANTIN CHIOSAN

8

Sudare

electrica

Aparat cu sudura

electrica

9

Rectificare

rotunda

Masina de

rectificat came

prin copiere

10

Control

final

Fara schita

- banc de lucru;

-ruleta1000mm ;

-subler;

-micrometru

manual[25-50];

-comparator;

- calibre tampon;

11

Conservare Fara schita

- instalaie pentru

consevare piese;

- folie cerat;

- container.

2014 2013 FLORIN CONSTANTIN CHIOSAN

3.8Calculul adaosurilor de prelucrare

Determinarea adaosurilor de prelucrare este strans legat de calculul dimensiunilor

intermediare si al dimensiunilor semifabricatului.

Dimensiunile calculate ale semifabricatului servesc la proiectarea matritelor. Stabilirea unor

valori optime ale adaosurilor de prelucrare permite efectuarea calculului corect al masei

semifabricatelor si al consumurilor specifice de materiale, precum si al regimurilor de aschiere si

normelor tehnice de timp pentru operatiile de prelucrare mecanica prin aschiere.

Pentru determinarea adaosurilor de prelucrare se folosesc urmatoarele metode:

metoda experimental statistica;

metoda de calcul analitic.

Prin metoda experimental-statistica adaosurile de prelucrare se stabilesc cu ajutorul unor

standarde, normative sau tabele de adaosuri , alcatuite pe baza experientei uzinelor sau a unor date

statistice.Flossier tabelelor de adaosuri accelereaza proiectarea proceselor tehnologice, insa nu

prezinta garantia ca adaosurile de stabilite in acest mod sunt intr-adevar minime pentru conditiile

concrete de prelucrare, deoarece adaosurile experimental-statistice sunt determinate fara a tine

seama de succesiunea concreta a operatiilor (fazelor) de prelucrare a fiecarei suprafete, de schemele

de asezare a semifabricatului la diferite operatii operatii de prelucrare prin aschiere si de erorile

prelucrarii anterioare.

Metoda de calcul analitic al adaosurilor de prelucrare, se bazeaza pe analiza factorilor care

determina marimea adaosului si stabilirea elementelor componente ale acestuia pentru coinditiile

concrete de efectuare a diferitelor operatii tehnologice.

Calculul analitic al adaosurilor de prelucrare permite determinarea unor dimensiuni intermediare

optime la toate operatiile succesive de prelucrare si asigura un numar minim de operatii si faze de

prelucrare, necesare obtinerii calitatii prescrise a piesei prelucrate.

In cele ce urmeaza se va calcula adaosul de prelucrare pentru cateva suprafete ale arborelui cu came

folosind metoda de calcul analytic.

Adaosul de prelucrare intermediar este stratul de material ce se indeparteaza la operatia

(sau faza) respectiva de prelucrare prin aschire de pe suprafata considerata.

Adaosul de prelucrare total este stratul de material ce se indeparteaza prin efectuarea

tuturor operatiilor (fazelor) succesive de prelucrare prin aschiere a suprafetei considerate, de la

semifabricat pana la piasa finita, in scopul respectarii conditiilor de precizie a suprafetei si de

calitate a stratului superficial.

Calculul analitic al adaosurilor de prelucrare se efectueaza numai dupa stabilirea traseului

tehnologic (succesiunii operatiilor) si precizarea procedeului de obtinere a semifabricatului. Pentru

fiecare operatie trebuie calculata in prealabil eroarea de orientare si eroarea de fixare, care sunt

marimi ce se include in relatiile de calcul ale adaosurilor.

La calculul analitic al adaosurilor de prelucrare se considera ca marimea adaosului

intermediar pentru operatia (faza) considerata trebuie sa fie suficienta pentru a putea fi inlaturate

toate abaterile fazei precedente de prelucrare mecanica sau de tratament termic, precum si pentru

compensarea erorii de instalare aparuta la operatia (faza) considerata.

2014 2013 FLORIN CONSTANTIN CHIOSAN

Adaosul de prelucrare intermediar minim , pentru prelucrarea prin metoda obtinerii

automate a preciziei dimensiunilor,pentru adaosuri simetrice se calculeaza cu relatia:

2 2

1 1 1 min

2 ) ( 2 2

i i i zi pi

S R A c + + + =

(1)

Notatiile folosite sunt urmatoarele:

A

p i min

este adaosul de prelucrare minim pentru operatia (faza) i, considerat pe o parte (pe

raza);

2A

p i min

adaosul de prelucrare minim pentru operatia (faza) I, considerat pe diametru;

R

z i-1

inaltimea neregularitatilor profilului, rezultat la operatia (faza) precedenta i-1;

i-1

abaterile spatiale ale suprafetei de prelucrat fata de bazele tehnologice ale piesei, ramase

dupa efectuarea operatiei (fazei) precedente i-1;

I

- eroarea de instalare a suprafetei de prelucrat (initiale) la operatia sau faza considerata i;

Dimensiunile intermediare (operationale) sunt dimensiunile pe care le capata in mod

succesiv suprafetele piesei la diferite noperatii (faze) de prelucrare prin aschiere, incepand de la

semifabricat pana la piesa finita.

Acestea sunt dimensiuni tehnologice care se noteaza in documentatia de febricatie, respectiv

planul de operatii.

1) Suprafete de rectificat:

007 . 0 30

008 . 0 42

u

u

cele doua suprafete de rectificat.

a). Pentru diametrul de:

007 . 0 30 u

] [ 10

1 ,

m R

I Z

=

[tab. 4.9 pag 220]

Treapta de precizie : 9

] [ 20

1 ,

m S

I Z

=

[tab. 4.9 pag 220]

c c

l A = * * 2

] / [ 13 . 0 mm m

c

= A [tab.4.6 pag.218]

] [ 259 mm l

c

= (de pe desen)

] [ 955 . 29 052 . 0 007 . 30

253 . 30 246 . 0 007 . 30 2

] [ 246 2

194 52 2

2 2

] [ 194 2

) 0 67 ( * 2 ) 20 10 ( 2 2

) ( * 2 ) ( * 2 2

] [ 67 13 . 0 * 259 * 2 * * 2

1 max min

max max 1

1 min

min

min

1 1 1 min

mm T d d

A d d

m A

A

T A A

m A

A

S R A

mm l

i i i

pnom i i

pnom

pnom

i d pnom

d

d

i i i ZI d

c c

= = =

= + = + =

=

+ =

+ =

=

+ + + =

+ + + =

= = A =

In cazul suprafetei celelilalte 008 . 0 42 u se adopta acelasi adaos de prelucrare.

2014 2013 FLORIN CONSTANTIN CHIOSAN

Insa difera toleranta si anume:

Treapta de precizie : 9

] [ 946 . 41 062 . 0 008 . 42

264 . 42 256 . 0 008 . 42 2

] [ 256 2

62 194 2

2 2

1 max min

max max 1

1 min

mm T d d

A d d

m A

A

T A A

i i i

pnom i i

pnom

pnom

i d pnom

= = =

= + = + =

=

+ =

+ =

2).a) Suprafata de metalizat:

Aderenta metalului pulverizat pe piesa de baza se poate obtine in doua moduri:

- Mechanic, prin patrunderea particulelor pulverizate printer asperitatile piesei de baza;

- Prin folosirea unor straturi intermediare de metale sau aliaje care realizeaza o retea de

micropuncte de sudare cu piesa de baza, combinat cu o aderenta de natura mcanica;

Adancimea minima a sectiunii prelucrate se determina pein calcularea limitei maxime de uzare , la

care se adauga grosimea minima necesara a stratului depus. In tabelul 4.25 sunt date valoriile

stratului minim depus in cazul pieselor arborilor:

] [ 4 . 0 805 49 : mm pentru u reprezinta adaosul de prelucrare prin metalizare[tab.4.25;pag 165;

Reconditionarea pieselor]

b) Suprafata de rectificat:

In cazul acestei suprafete 725 . 49 u se calculeaza urmatorul adaos de prelucrare:

Treapta de precizie : 9

] [ 663 . 49 062 . 0 725 . 49

] [ 981 . 49 256 . 0 725 . 49 2

] [ 256 2

62 194 2

2 2

1 max min

max max 1

1 min

mm T d d

mm A d d

m A

A

T A A

i i i

pnom i i

pnom

pnom

i d pnom

= = =

= + = + =

=

+ =

+ =

] [ 10

1 ,

m R

I Z

=

[tab. 4.9 pag 220]

Treapta de precizie : 9

] [ 20

1 ,

m S

I Z

=

[tab. 4.9 pag 220]

c c

l A = * * 2

] / [ 13 . 0 mm m

c

= A [tab.4.6 pag.218]

] [ 21 mm l

c

= (de pe desen)

2014 2013 FLORIN CONSTANTIN CHIOSAN

] [ 92 . 132 2

92 . 70 62 2

2 2

] [ 92 . 70 2

) 0 46 . 5 ( * 2 ) 20 10 ( 2 2

) ( * 2 ) ( * 2 2

] [ 46 . 5 13 . 0 * 21 * 2 * * 2

1 min

min

min

1 1 1 min

m A

A

T A A

m A

A

S R A

mm l

pnom

pnom

i d pnom

d

d

i i i ZI d

c c

=

+ =

+ =

=

+ + + =

+ + + =

= = A =

3. a) Pentru rectificarea suprafetei 920 . 33 u

La acest diametru se adopta acelasi adaos de prelucrare, insa difera toleranta:

] [ 114 . 34 062 . 0 176 . 34

] [ 176 . 34 256 . 0 920 . 33 2

] [ 256 2

62 194 2

2 2

1 max min

max max 1

1 min

mm T d d

mm A d d

m A

A

T A A

i i i

pnom i i

pnom

pnom

i d pnom

= = =

= + = + =

=

+ =

+ =

b) Incarcarea cu sudare oxiacetilenica(flacara): -acest tip de sudura se realizeaza fie de la stanga la

dreapta fie de la dreapta la stanga. Se utilizeaza un aparat de topire si sudare cu care se efectueaza

operatia respectiva.

O astfel de instalatie se compune din:

- Sursa acetilenica;

- Sursa de aer comprimat;

- Sursa de oxygen;

- Aparatura de reglare si control;

- Furtunul de legatura;

- Aparatul propriu-zis .

Stratul de material depus in urma efectuarii operatiei de sudare se adopta 0.2 [mm], urmand apoi sa

se faca rectificarea la cota nominala:[tab.9.9 pag.255 [5] ]

Adaosul de prelucrare

] [ 120 . 34 2 . 0 920 . 33

920 . 33

mm = +

u

reprezinta adaosul de prelucrare in urma sudarii oxiacetilenice.

Rectificarea se face de la acest diametru, plecatnd tot de la acel adaos de prelucrare:

2014 2013 FLORIN CONSTANTIN CHIOSAN

] [ 314 . 34 062 . 0 376 . 34

] [ 376 . 34 256 . 0 120 . 34 2

] [ 256 2

62 194 2

2 2

1 max min

max max 1

1 min

mm T d d

mm A d d

m A

A

T A A

i i i

pnom i i

pnom

pnom

i d pnom

= = =

= + = + =

=

+ =

+ =

Adaosul de prelucrare este din cate se observa sub 0.1 [mm].

4.a)Sudarea electrica sub strat de flux:- parametric regimului de sudare suunt cuprinsi intre limitele:

- Densitatea de current 100-150A/mm^2

- Tensiunea arcului este de 27-45 V

- Viteza de sudare 10-25 m/h

- Diametrul electrodului este de 1-2 mm

In urma reconditionarii prin sudare electrica sub strat de flux, adaosul de prelucrase se adopta 0.1

mm.

0.1mm + 32.015 mm = 32.115 [mm] reprezinta adaosul de prelucrare in urma efectuarii sudarii

electrice sub strat de flux.

b) ) Suprafata de metalizat:

Aderenta metalului pulverizat pe piesa de baza se poate obtine in doua moduri:

- Mecanic, prin patrunderea particulelor pulverizate printer asperitatile piesei de baza;

- Prin folosirea unor straturi intermediare de metale sau aliaje care realizeaza o retea de

micropuncte de sudare cu piesa de baza, combinat cu o aderenta de natura mcanica;

Adancimea minima a sectiunii prelucrate se determina pein calcularea limitei maxime de uzare , la

care se adauga grosimea minima necesara a stratului depus. In tabelul 4.25 sunt date valoriile

stratului minim depus in cazul pieselor arborilor:

] [ 4 . 0 500 . 33 :

] [ 4 . 0 500 . 29 :

mm pentru

mm pentru

u

u

reprezinta adaosul de prelucrare prin metalizare[tab.4.25;pag 165;

Reconditionarea pieselor]

Rectificarea

] [ 4 . 0 500 . 33 :

] [ 4 . 0 500 . 29 :

mm pentru

mm pentru

u

u

, se utilizeaza acelasi adaos de prelucrare calculate mai

devreme , la care se adauga toleranta de la treapta de precizie.

] [ 394 . 29 052 . 0 746 . 29

] [ 746 . 29 246 . 0 500 . 29 2

] [ 246 2

52 194 2

2 2

1 max min

max max 1

1 min

mm T d d

mm A d d

m A

A

T A A

i i i

pnom i i

pnom

pnom

i d pnom

= = =

= + = + =

=

+ =

+ =

2014 2013 FLORIN CONSTANTIN CHIOSAN

] [ 694 . 33 062 . 0 756 . 33

] [ 756 . 33 256 . 0 500 . 33 2

] [ 256 2

62 194 2

2 2

1 max min

max max 1

1 min

mm T d d

mm A d d

m A

A

T A A

i i i

pnom i i

pnom

pnom

i d pnom

= = =

= + = + =

=

+ =

+ =

3.8 Calculul regimurilor de lucru

Elementele componente ale regimului de aschiere la strunjire sunt:adancimea de aschiere t

care este definita ca marimea taisului principal aflat in contact cu piesa de prelucrat, masurata

perpendicular pe planul de lucru;

viteza de aschiere v care este definita ca viteza la un moment dat , in directia miscarii de aschiere, a

unui punct de aschiere considerat pe taisul sculei;

avansul s care este determinat de obicei in mm la o rotatie a piesei sau sculei.

Pentru calculul regimurilor de aschiere trebuiesc precizate cateva notiuni care vor fi

utilizate pe parcursul acestui calcul.

Materialele utilizate pentru confectionarea partii utile a cutitelor de strung pot fi impartite in

patru grupe:

- oteluri pentru scule;

- placute din carburi metalice dure;

- materiale mineralo-ceramice;

- diamante industriale.

Practica a aratat ca placutele din carburi metalice pot fi folosite pentru confectionarea oricaror

scule aschietoare si pentru prelucrarea unei mari varietati de materiale.

In timpul prelucrarilor mecanice, suprafetele sculei aschietoare care vin in contact cu

piesa sau cu aschia care se degaja sunt supuse unui proces de uzura. Perioada de functionare a

sculei, de la inceputul folosirii ei pana la atingerea unei uzuri egale cu limita de uzura, se numeste

durabilitate.

Alegerea materialului partii active a cutitului, pentru realizarea unei prelucrari in conditii date, se

face in functie de natura si proprietatile fizico-mecanice ale materialului semifabricatului.

Strunjirea de degrosare a fusurilor se realizeaza pe un strung semiautomat multicutit.Se

poate constata ca toate sculele aschietoare vor lucra la o aceeasi turatie a arborelui principal, iar

sculele dispese pe aceeasi sanie si aflate simultan in lucru se vor deplasa cu o aceeasi viteza de

avans.

Etapele care trebuiesc parcurese pentru calculul regimului de aschiere la strunjirea de

degrosare a fusurilor paliere pe un strung semiautomat multicutite sunt urmatoarele:

Alegerea tipului si dimensiunii masinii - unelte se face pe baza caracteristicilor productiei si

semifabricatelor care urmeaza a fi prelucrate. La productia de serie mica si unicate, cand la aceeasi

masina urmeaza sa se execute mai multe operatii, ea trebuie sa corespunda conditiilor de trecere

usoara de la o operatie la alta.

Pentru alegerea masinii unelte trebuie sa se ia in calcul urmatorii factori:

2014 2013 FLORIN CONSTANTIN CHIOSAN

- felul prelucrarii ce trebuie executata;

- dimensiunile si forma semifabricatului;

- precizia ceruta la prelucrare;

- schema cinematica a masinii, avand in vedere concordanta cu regimul de aschiere ales si

materialul de prelucrat;

- puterea efectiva a masinii - unelte.

A) Frezare canal de pana

Alegerea preliminara a masinii-unelte.

- Freza 6383-67 STAS [tab 5.1;pag 111;vol 2 (2)]

- L=750

- h=130

- N=3.2

Alegerea sculei si implicit a lichidului de racire.

Scula: Freza pentru canelat pentru stanga-dreapta

Lichid de racire: Emulsie de ulei sulfonat: E

x=90

o

;x

s

=2

o

hxb=12*8.50*32

l

1

=12.40

b

1

=3..12

Alegerea dispozitivelor si verificatoarelor.

Dispozitiv de prindere: Universal Autocentrant cu 3 bacuri STAS 1655-74

Verificatoare: Subler STAS 1371-73 L= 150 /0,02 mm

Stabilirea parametrilor regimului de lucru.

Adancimea de aschiere.

Avansul.

[mm/rot] in care:

- avansul pe rotatie al frezei [mm/rot];

- avansul pe dinte [mm/dinte];

- numarul de dinti ai frezei;

- Avansul vertical patrundere axiala pe adancimea canalului de pana.

(tab.14.27 [2])

2014 2013 FLORIN CONSTANTIN CHIOSAN

- Avansul orizontal pe lungimea canalului de pana.

(tab.14.27 [2])

Viteza de aschiere:

In care:

constanta pentru conditiile date de frezare;

- diametrul frezei in m;

T durabilitatea economica a frezei in min;

t

1

lungimea de contact dintre taisul sculei si piesa de prelucrat, raportata la o rotatie in mm;

S

d

avansul pe dinte in mm/dinte;

t adancimea de aschiere in mm;

z numarul de dinti ai frezei;

k

v

coeficient de corectie a vitezei;

q, m, x, y, p, u exponenti determinati experimental.

Conform tabelului 14.30 [1] relatia de calcul pentru viteza de aschiere devine:

D = 5mm

T = 40 min (tab.17.10[2])

t

1

= 3.14R = 7.85 mm

S

d

se ia cel longitudinal

= = n

xVp

n

28 * 14 . 3

1000

3520 [rot/min]

Determinarea turaiei de lucru i recalcularea vitezei de achiere

min] / [ 92 . 87

1000

28 * 1000 * 14 . 3

1000

* *

m

n d

v

p

= = =

t

; [tab 10.1,pag.264,(4) vol 1]

Determinarea puterii efective de achiere i compararea cu puterea mainii-unelte

6000

*V F

N

Z

e

= [vol 1, pag. 365, (2)]

1 1 1

4

* * *

y n x

Z

S HB t C F = [vol 1, pag. 347, (2)]

2014 2013 FLORIN CONSTANTIN CHIOSAN

C

4

=344.2 [tab 10.15 vol 1, pag. 347, (2)]

t=4 [mm]

s=0.02

x

1

=1;y

1

=1 [tab10.22,pag 353 vol1 (2)]

n

1

=0.35 [tab10.22,pag 353 vol1 (2)]

HB=170 [tab10.22,pag 353 vol1 (2)]

] [ 166 02 . 0 * 170 * 4 * 2 . 344

1 35 . 0 1

N F

Z

= =

2 . 3 43 . 2

] [ 43 . 2

6000

92 . 87 * 166

s

= = kW N

e

B ) Rectificarea de degrosare

Alegerea preliminara a masinii-unelte.

- 6383-67 STAS [tab 5.1;pag 111;vol 2 (2)]

- L=750

- h=130

- N=3.2

Alegerea sculei si implicit a lichidului de racire.

x=70

o

;x

s

=20

o

hxb=10X10.50X50

Stabilirea parametrilor regimului de lucru.

Adancimea de aschiere.

1

] [ 15 . 0

2

* 2

] [ 15 . 0

2

= =

= =

=

=

t

A

i

mm

A

t

mm

d d

A

P

P

pf sf

P

[ pag 308;[2]; vol 2; 22.1]

unde: i reprezinta numarul de treceri

A

P

reprezinta adaosul de prelucrare

t reprezinta adancimea

Avansul.

2014 2013 FLORIN CONSTANTIN CHIOSAN

La rectificarea cu avans longitudinal sunt necesare:

avansul longitudinal s

l

[mm/cursa]

avansul de patrundere s

t

Avansul longitudinal se calculeaza cu relatia:

B S

l

* | = [ pag 308;[2]; vol 2; 22.2]

unde: | avansul longitudinal in fractiuni

B latimea discului abraziv

La rectificarea de degrosare: ] 8 . 0 ......... .......... 5 . 0 [ | [ pag 308;[2]; vol 2; 22.2]

Din tabelul [22.1 vol 2 [2] pag.309] se alege avansul de patrundere de degrosare la rectificarea prin

metoda avansului longitudinal:

diametrul piesei fi30 avansul de patrundere s

t

este 0.025 [mm/cursa]

viteza avansului principal in functie de dimetrul piesei este 10-25 [mm/min][tab 22.3]

latimea pietrei de rectificat este de 20 mm[B]

Din tabelul [22.5 vol 2 [2] pag.311 ]se alege avansul de patrundere pentru degrosare la rectificarea

exterioara cu avans de patrundere:

rezulta din diametrul piese ca s

t

=0.010 [mm/rot]

T= 6 minute durabilitate economica

Determinarea vitezei de achiere

min] / [ 22 87 . 0 *

010 . 0 * 75 . 0

30 * 2 . 0

*

* *

* 2 . 0

5 . 0

3 . 0

5 . 0

3 . 0

m

T

k

s T

d

v

t

p

= = =

|

; [tab. 22.4;pag 311, vol (2)]

min] / [ 1501

28 * 14 . 3

22 * 6000

rot n = =

Se adopta 1550

Determinarea puterii efective de achiere i compararea cu puterea mainii-unelte

Forta principal de aschiere prin rectificare de degrosare se stabileste astfel:

] [ 53

15 . 0 * 16 * 22 * 2 . 2

* * *

6 . 0 7 . 0 7 . 0

6 . 0 7 . 0 7 . 0

N F

F

t s v C F

z

z

l p

F z

=

=

=

Stabilirea puterii:

- Rectificarea cu avans longitudinal

2014 2013 FLORIN CONSTANTIN CHIOSAN

] [ 21 . 4

55 . 1 * 8 . 0 * 20 * 30 * 025 . 0 * 16 * 22 * 15 . 0

* * * * * * * 15 . 0

25 . 0 25 . 0 07 . 0 7 . 0 7 . 0

25 . 0 25 . 0

7 . 0

7 . 0 7 . 0

kW N

N

k k B d S S V N

NB NT T

L P

=

=

=

[pag.315;vol 2 (2);22.8]

- Rectificarea cu avans de patrundere

] [ 6

1 . 1 * 1 * 16 * 30 * 025 . 0 * 22 * 098 . 0

* * * * * * 098 . 0

25 . 0 7 . 0

25 . 0

7 . 0

kW N

N

k k L d S V N

Nm NT P T

P

=

=

=

[pag.315;vol 2 (2);22.9]

K

NT

;K

NB

;K

NT1

;K

Nm

reprezinta coeficienti de corectie si se aleg din tabelele:[tab22.13;22.14;22.15

pag.316 vol 2 (2) ].

C) Sudarea

In cadrul acestei prelucrari prin aschiere, se utilizeaza [tab.2.12 pag 37 (1);tab 2.11 pag

36;tab 2.10 din indrumarul de proiect] pentru determinarea adaosului vitezei si a consumului de

energie necesare.

Din tab.2.11 pag36 (1) se stabilesc urmatoarele datein functie de diametrul piesei:

- Intensitatea curentului 110[A];

- Tensiunea de amorsare a arcului 20[V];

- Turatia piesei 3.5 [rot/min];

- Avansul capului de sudat 2.5 [mm/rot];

- Diametrul sarmei 1.2 [mm];

- Excentricitatea sarmei 4[mm]

Cu datele de mai sus putem calcula formulele din tabelul 2.12 pagina 37:

- Intensitatea curentului I

S

=(110+1.2)*1.2=133.44 [A]

- Coeficientul de depunere a sudurii ] * / [ 4 . 11 * 04 . 0 7 h A g

d

I

d

= + = o

- Productivitatea orara a sudurii: ] / [ 1521 * h g I Wp

d

= =o

- Viteza de depunere a metalului: ] / [ 8 . 3

1

* h m

m

I

Vs

d

= =o

- Consumul de energie electrica la incarcarea mecanizata:

] * [ 36 . 3 ) 1 1 ( * 2660 8 . 0 * 1000 / 1 * 44 . 133 * 20

) ( 1000 / * *

h kW We

t t Po t Is Ua We

t

= + =

+ = q

2014 2013 FLORIN CONSTANTIN CHIOSAN

D ) Metalizarea

Alegerea masinii unealta:

- Masina de rectificat

Alegerea sculei :

- Disc abraziv cu carbora de siliciu

In cadrul acesteia avem:

- Depunerea stratului intermediar de Mo sau aliaj Ni-Al, in grosime de 0.05[mm]

- Intensitatea curentului este de :100[A]

- Tensiunea este de 30 [V]

- Diametrul sarmei este de 1.2 [mm]

- Distanta duza arc:15[mm]

- Distanta duza piesa:60[mm]

- Viteza de avans a sarmelor:3 [m/min]

- Turatia piesei:15-160[rot /min]

- Grosimea totala depusa pe diametru:0.7-3[mm]

- Presiunea aerului:p=5-6daN/cm^2

- Consumul specific de energie:3[kW*h/kg]

La rectificarea de degrosare avem:

- Viteza discului abraziv:30[m/s]

- Vitesa piesei la degrosare este [6-15m)

2014 2013 FLORIN CONSTANTIN CHIOSAN

3.9Calculul normei tehnice de timp pe bucata

Normarea tehnic.

Norma tehnic de timp este durata necesar pentru executarea unei operaii n condiii

tehnico-organizatorice determinate i cu folosirea cea mai raioanal a tuturor mijloacelor de

producie.

n norma tehnic de timp intr o sum de timpi, astfel:

n

T

T T T T T

pi

d on a b n

+ + + + = [min], in care:

T

n

= timpul necesar pentru operaie [min];

T

b

= timpul de baz (tehnologic, de masina) [min];

T

a

= timpul auxiliar (ajutator) [min];

T

on

= timpul de odihn i necesiti fireti [min];

T

d

= timpul de deservire tehnic i organizatoric [min];

T

pt

= timpul de pregtire-ncheiere [min];

n = lotul optim de piese care se prelucreaz la aceiai main n mod continuu.

Timpul de baza este timpul in cursul caruia un executant efectueaza -cu ajutorul masinii unelte si al

SDV-urilor corespunzatoare- sau supravegheaza lucrari necesare pentru modificarea nemijlocita a

dimensiunilor formei, proprietatilor, starii obiectului muncii.

Suma dintre timpul de baz i timpul auxiliar se numete timp efectiv sau operativ.In

continuare se vor calcula normele de timp pentru prelucrarea fusurilor (strunjire de

degrosare,strunjire de finisare, rectificare de degrosare si recvtificare de finisare).

1) Timpul pentru spalarea-degresarea pieselor se calculeaza cu formula de mai jos:

[min] 2 .. 178 ) 30 12 30 90 ( 1 . 1

) (

1

= + + + =

+ + + =

ns

d f b ns

t

t t t t k t

[pag 50 indr.proiect. 3.10]

k coefficient ce tine seama de gradul de murdariesi de configuratie a pieselor

t

b

timpul de baza la spalare

t

d

timpul de descarcare a pieselor

t

i

timpul de incarcare a pieselor

2014 2013 FLORIN CONSTANTIN CHIOSAN

2) Timpul pentru indreptare a arborelui se adopta din [tabelul 3.9 pag 55 din Indrmarul de

Proiectare ]unde se dau valori ale timpilor de indreptari ale arborilor in functie de lungimea

si de diametrul acestuia:

Timpul de indreptare este de :

t

indreptare

= Nr.zile * timp/piesa t

indreptare

= 88.1 [min]

[ tabelul 3.9 pag 55 din Indrmarul de Proiectare ]

3) Rectificarea de degrosare:

In acest caz, timpul de baza se calculeaza cu relatia

k

v

h

T

sp

b

* = [min] , unde:

h = adaosul de prelucrare pe raza

h=0,256 [mm];

v

sp

= avansul de patrundere

v

sp

=10 [mm/min];

k=coeficient de corectie a timpului de baza dat in tab. 12.75 (6)

k=1,3;

Cu aceste valori se obtine un timp de baza:

T

b

=0,033[min].

Timpul auxiliar pentru prinderea si desprinderea piesei (conf. tab. 11.134(6)):

t

a1

=0,16 [min];

Timpul auxiliar pentru marimile de masurare la rectificare (conf. tab. 11.135(6)):

t

a2

=0,055 [min];

Timpul auxiliar in legatura cu faza (conf. tab. 11.132 (6)):

t

a3

=0,14 [min];

Timpul auxiliar in legatura cu masuratorile de proba (conf. tab. 11.132 (6)):

t

a4

=0,49 [min];

Timpul auxiliar total:

T

a

=0,845 [min].

Timpul de odihna si necesitati firesti (conf. 11.137 (6)):

039 , 0

100

5 , 4

* ) 845 , 0 033 , 0 (

100

5 , 4

* ) ( = + = + =

a b on

T T T [min].

Timpul de deservire:

- timpul de deservire tehnica: t

dt

=1,3 [min];

- timpul de deservire organizatorica:

013 , 0

100

5 , 1

* ) ( = + =

a b do

T T t [min];

Rezulta timpul de deservire a locului de munca:

T

d

=1,314 [min].

Timpul de pregatire incheiere:

T

pi

=5,5 [min].

Rezulta timpul normat pentru rectificarea de degrosare:

2014 2013 FLORIN CONSTANTIN CHIOSAN

293 , 2

1 . 88

5 , 5

314 , 1 043 , 0 845 , 0 03 , 0 = + + + + =

n

T [min].

4) Normarea tehnica pentru rectificarea de finisare

k

v

h

T

sp

b

* = [min] , unde:

h=0,246 [mm];

v

sp

=10 [mm/min];

k=1,3;

Cu aceste valori se obtine un timp de baza:

T

b

=0,031 [min].

Timpul auxiliar pentru prinderea si desprinderea piesei (conf. tab. 11.134(6)):

t

a1

=0,16 [min];

Timpul auxiliar pentru marimile de masurare la rectificare (conf. tab. 11.135(6)):

t

a2

=0,065 [min];

Timpul auxiliar in legatura cu faza (conf. tab. 11.132 (6)):

t

a3

=0,14 [min];

Timpul auxiliar in legatura cu masuratorile de proba (conf. tab. 11.132 (6)):

t

a4

=0,033[min];

Timpul auxiliar total:

T

a

=0,945 [min].

Timpul de odihna si necesitati firesti (conf. 11.137 (6)):

043 , 0

100

5 , 4

* ) 945 , 0 031 , 0 (

100

5 , 4

* ) ( = + = + =

a b on

T T T [min].

Timpul de deservire:

-timpul de deservire tehnica: t

dt

=1,3 [min];

-timpul de deservire organizatorica:

0146 , 0

100

5 , 1

* ) ( = + =

a b do

T T t [min];

Rezulta timpul de deservire a locului de munca:

T

d

=1,316 [min].

Timpul de pregatire incheiere:

T

pi

=5,5 [min].

Rezulta timpul normat pentru rectificarea de finisare:

397 , 2

1 . 88

5 , 5

316 , 1 043 , 0 945 , 0 031 , 0 = + + + + =

n

T [min].

2014 2013 FLORIN CONSTANTIN CHIOSAN

S-ar putea să vă placă și