Documente Academic

Documente Profesional

Documente Cultură

Tratamente Termice La Oteluri Si Fonte

Tratamente Termice La Oteluri Si Fonte

Încărcat de

Sergiu LungDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Tratamente Termice La Oteluri Si Fonte

Tratamente Termice La Oteluri Si Fonte

Încărcat de

Sergiu LungDrepturi de autor:

Formate disponibile

Capitolul 6 Tratamentele termice la oeluri i fonte

Capitolul 6

TRATAMENTELE TERMICE

LA OELURI I FONTE

6.1. Introducere

Tratamentele termice (TT) sunt succesiuni de operaii tehnologice care

se aplic pieselor metalice i care constau n nclzirea acestora la anumite

temperaturi, meninerea lor la aceste temperaturi i rcirea n condiii bine

determinate, n scopul aducerii materialului metalic din care sunt confecionate la

starea structural corespunztoare asigurrii proprietilor fizice, mecanice sau

tehnologice impuse de domeniul i condiiile de utilizare ale acestor piese.

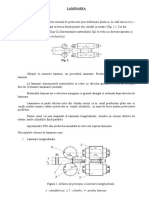

Modul n care trebuie conduse

operaiile corespunztoare aplicrii

unui tratament termic se descrie de

obicei ntr-o diagram, avnd n

abscis timpul i n ordonat

temperatura, n care se indic valorile

tuturor parametrilor de regim care se

controleaz. n figura 6.1 se prezint

diagrama unui tratament termic

simplu i parametrii de regim ai

acestuia: temperatura la care se

face nclzirea ti, timpul necesar

Fig. 6.1. Diagrama unui tratament termic simplu

nclzirii la ti a pieselor supuse

tratamentului i (cunoscnd valorile parametrilor ti i i se poate stabili o valoare

t

medie a vitezei de nclzire vi = i ), timpul (durata) de meninere la ti a

i

257

ELEMENTE DE TIINA I INGINERIA MATERIALELOR

pieselor supuse tratamentului m i viteza de rcire a pieselor dup

meninerea la ti vr (sau mediul n care se face rcirea pieselor dup

meninerea la ti).

In funcie de tipul i natura transformrilor structurale pe care le produc n

materialele metalice din care sunt confecionate piesele, tratamentele termice se

pot clasifica n urmtoarele categorii:

* Recoacerea fr schimbare de faz; este tratamentul temic prin care

materialul metalic al pieselor tratate, aflat ntr-o stare structural nestabil,

produs de diferitele prelucrri la care a fost supus anterior, este adus ntr-o

stare stabil, fr realizarea n acest scop a vreunei transformri de faz;

* Recoacerea cu schimbare de faz; este tratamentul termic ce const

din nclzirea materialului pieselor tratate deasupra unuia din punctele sale

(critice) de transformare n stare solid i rcirea ulterioar cu vitez suficient de

mic, pentru atingerea unei stri structurale de echilibru;

* Clirea; este tratamentul termic ce const din nclzirea materialului

pieselor tratate desupra unuia din punctele sale (critice) de transformare n stare

solid sau deasupra temperaturii la care se produce dizolvarea n matricea

structural de baz a fazelor secundare i rcirea ulterioar rapid (cu vitez

suficient de mare), pentru obinerea unei stri structurale n afar de echilibru;

* Revenirea; este tratamentul termic ce const din nclzirea materialului

pieselor clite la o temperatur inferioar punctului su (critic) minim de

transformare n stare solid sau temperaturii la care se produce dizolvarea n

matricea structural de baz a fazelor secundare i rcirea ulterioar cu o vitez

convenabil pentru obinerea unei stri structurale mai apropiate de echilibru;

* Tratamentul termochimic; este tratamentul termic ce se efectueaz

ntr-un mediu activ din punct de vedere chimic i care are ca rezultat modificarea

compoziiei chimice, structurii i proprietilor straturilor superficiale ale

pieselor metalice tratate.

n acest capitol se prezint informaiile de baz privind tipurile de

tratamente termice care se pot aplica la piesele din oeluri i fonte, fiecare tip fiind

ncadrat (pentru sistematizarea expunerii) n una din categoriile generale de

clasificare a tratamentelor termice precizate i definite mai sus.

6.2. Recoacerile fr schimbare de faz

Principalele tipuri de recoaceri fr schimbare de faz care se pot aplica la

piesele din oeluri i fonte sunt: recoacerea de omogenizare; recoacerea de

recristalizare fr schimbare de faz (nefazic) i recoacerea de detensionare.

258

Capitolul 6 Tratamentele termice la oeluri i fonte

6.2.1. Tratamentul termic de recoacere de omogenizare

Tratamentul termic de recoacerea de omogenizare (RO) se aplic la

lingourile i piesele (cu mase mari, perei groi i configuraie complicat)

realizate prin turnare din oeluri, n scopul diminurii neomogenitilor chimice

ale structurilor dendritice primare ale acestora (v. scap. 2.5.2).

Regimul tehnologic de realizare a acestui tratament se caracterizeaz prin

urmtoarele valori ale parametrilor de regim: ti = 9501150 oC, vi = 3050 oC/or,

m = 20100 ore (la lingouri) sau m = 540 ore (la piesele turnate) i

vr = 3050 oC/or (rcire lent, odat cu cuptorul). Etapa principal a acestui

TT, n care se elimin prin difuzie neomogenitile chimice ale structurilor

dendritice primare de turnare, este etapa de meninere la ti. Din acest motiv,

acest etap trebuie realizat la temperaturi ti ct mai ridicate, creterea

temperaturii influennd cel mai puternic intensitatea proceselor de difuzie

(v. scap. 1.7). Totui, n practic nu se adopt valori ale ti mai mari dect cele

indicate anterior, deoarece la temperaturi mai ridicate se produc, n straturile

superficiale ale pieselor supuse tratamentului, fenomene nedorite de decarburare

(srcire n carbon) i ardere (oxidare intercristalin), datorit interaciunii

chimice a oelului cu atmosfera cuptorului n care se face tratamentul termic.

Omogenizarea chimic a structurilor dendritice primare produs de RO

determin sporirea caracteristicilor de plasticitate i tenacitate ale lingourilor i

pieselor turnate din oeluri (cresc, de exemplu, valorile caracteristicilor A, Z, KU

sau KV i scad valorile ttr). Aceste efecte favorabile pot fi diminuate (estompate)

de realizarea n timpul TT a unor procese secundare, cel mai important dintre

acestea fiind creterea granulaiei datorit meninerii ndelungate a lingourilor

sau pieselor turnate la temperaturi ridicate. Influenele negative ale desfurrii

unor astfel de procese secundare se pot elimina, dac, dup RO, se aplic

lingourilor sau pieselor turnate un TT care determin finisarea granulaiei

structurii oelurilor din care sunt confecionate (v. scap. 6.3).

6.2.2. Tratamentul termic de recoacere de recristalizare

fr schimbare de faz

Tratamentul termic de recoacerea de recristalizare fr schimbare de faz

(RRN) se aplic pieselor (semifabricate sau produse finite) confecionate din oeluri

prin deformare plastic la rece i are ca scop principal restabilirea (refacerea)

proprietilor de plasticitatea ale acestora (diminuarea sau eliminarea efectelor

ecruisrii produse de prelucrarea oelurilor prin deformare plastic la rece).

259

ELEMENTE DE TIINA I INGINERIA MATERIALELOR

Parametrii de regim ai RRN se stabilesc astfel nct n timpul etapelor de

nclzire i meninere ale acestui TT s se produc procesele (v. scap. 3.5) de

restaurare i recristalizare primar (prin care se formeaz - n locul structurii

fibroase rezultate dup prelucrarea oelurilor prin deformare plastic la rece o

structur nou, cu cristale poliedrice i caracteristici de plasticitate ridicate) i s nu

se desfoare procesele de cretere a granulaiei i recristalizare secundar (care

au influene defavorabile asupra caracteristicilor de plasticitate ale pieselor tratate).

La stabilirea parametrilor de regim ai RRN i a prescripiilor privind

realizarea acestui TT trebuie luate n considerare urmtoarele aspecte:

* temperatura de nclzire se adopt utiliznd criteriul ti > trp, trp fiind

temperatura de recristalizare primar a oelului din care sunt confecionate piesele

supuse TT (conform datelor prezentate n scap 3.5, Trp 0,4Ts, Trp = trp + 273 i

Ts = ts + 273 fiind temperaturile absolute de recristalizare primar, respectiv de

solidificare - topire ale materialului pieselor supuse TT); dac materialul pieselor

supuse RRN prezint transformri de faz n stare solid se impune suplimentar

condiia ca ti s fie inferioar punctului (critic) minim de transformare n stare

solid al materialului, n cazul pieselor din oeluri rezultnd prescripia ti < A1;

* la alegerea valorilor parametrilor de regim ai RRN trebuie s se in

seama i de faptul c dimensiunea cristalelor poliedrice obinute prin

recristalizarea primar a materialului pieselor ecruisate prin deformare plastic la

rece depinde att de temperatura de nclzire ti, aa cum se arat n figura 6.2, ct

i de durata meninerii la aceast temperatur m; de asemenea, trebuie s se in

seama c gradul de deformare plastic la rece al materialului pieselor supuse TT

influeneaz mrimea granulaiei structurii ce se obine dup recristalizarea

primar i nivelul caracteristicilor de plasticitate i tenacitate ale pieselor tratate i,

ca urmare, trebuie evitat deformarea plastic la rece cu realizarea gradului critic

de deformare al materialului pieselor, care conduce la o structur de recristalizare

primar cu cristale poliedrice de dimensiuni mexime i cu valori minime ale

caracteristicilor de plasticitate i tenacitate (v. scap. 3.5);

de dimensiunea cristalelor dup

ecruisarea prin deformare plastic la rece;

df - dimensiunea cristalelor poliedrice

obinute dup RRN la ti ( trp < ti < A1).

df dimensiunea cristalelor

obinute dup RRN la ti > trp; ti < ti

Fig.6.2. Modificarea dimensiunilor grunilor cristalini la aplicarea

recoacerii de recristalizare fr schimbare de faz

260

Capitolul 6 Tratamentele termice la oeluri i fonte

* dac granulaia structurii realizate prin RRN la o temperatur de

nclzire ti este prea grosolan i nu asigur valorile dorite ale caracteristicilor de

plasticitate, repetarea TT la o temperatur ti < ti nu aduce nici o ameliorare a

calitii pieselor; soluia n acest caz o constituie reecruisarea materialului pieselor

prin deformare plastic la rece, urmat de RRN la ti < ti, caz n care va rezulta o

structur de recristalizare primar cu granulaie mai fin (v. fig. 6.2) i cu

caracteristici de plasticitate i tenacitate mbuntite considerabil.

innd seama de toate aspectele anterior prezentate, au rezultat urmtoarele

prescripii pentru regimul RRN ce se aplic la semifabricatele din oeluri ecruisate prin

deformare plastic la rece: ti = 650700 oC, i + m = 14 ore i rcirea n aer linitit.

6.2.3. Tratamentul termic de recoacere de detensionare

Tratamentul termic de recoacere de detensionare (RD) se aplic pieselor

din oeluri sau fonte i are ca scop redistribuirea i diminurea intensitii

tensiunilor mecanice reziduale de spea I (numite i tensiuni reziduale

macroscopice sau macrotensiuni reziduale) existente n acestea.

Tensiunile reziduale de spea I sunt produse n piesele confecionate din

oeluri sau fonte de modificrile neegale (n timp i n spaiu) ale dimensiunilor

acestor piese, ca urmare a nclzirii sau rcirii lor neuniforme sau locale, a

deformrii plastice, a producerii nesimultane a unor transformri de faz n masa

acestora etc., ce se realizeaz n cursul diverselor operaii tehnologice de

prelucrare la care sunt supuse (turnare, forjare, matriare, sudare, achiere,

tratamente termice etc.).

Tensiunile reziduale din piesele metalice sunt echilibrate, evidenierea

prezenei acestora fiind posibil numai prin stricarea echilibrului acestora, de

exemplu, prin secionarea sau gurirea pieselor.

Redistribuirea i diminuarea intensitii acestor tensiuni prin aplicarea RD este

impus de faptul c, n timpul utilizrii pieselor, tensiunile reziduale se pot

cumula nefavorabil cu tensiunile mecanice produse de solicitrile de exploatare i

pot s fie cauza apariiei unor fenomene nedorite de degradare a acestora prin

deformare excesiv, fisurare sau rupere.

nclzirea pieselor din oeluri sau fonte poate produce detensionarea

acestora pe baza desfurrii unor procese de deformare plastic local, care

presupun consumarea unei cantiti importante din energia asociat cmpului de

tensiuni reziduale existent n materialul acestor piese. Exist dou mecanisme de

realizare a proceselor de deformare plastic local prin care se produce

detensionarea pieselor nclzite la o temperatur ti i meninute o durat m la

aceast temperatur:

* mecanismul deformrii plastice propriu-zise, care funcioneaz atunci

261

ELEMENTE DE TIINA I INGINERIA MATERIALELOR

cnd, la temperatura ti, nivelul limitei de curgere a materialului pieslor, R tpi este

inferior intensitii tensiunilor reziduale existente n structur rez;

* mecanismul deformrii prin difuzie-fluaj, care funcioneaz ntotdeauna la

detensionarea termic a pieselor, dar are o contribuie substanial la relaxarea

tensiunilor reziduale n special cnd, la temperatura de nclzire ti, rez < R tpi .

La detensionarea prin primul mecanism, consumarea energiei cmpului de

tensiuni reziduale prin realizarea proceselor de deformare plastic local a

materialului pieselor determin reducerea intensitii tensiunilor reziduale la

nivelul R tpi , aa cum arat schema din figura 6.3. Eficiena detensionrii, exprimat

prin gradul de relaxare a tensiunilor reziduale GR =

rez

rd

rez

100

(n %), n care rd

reprezint intensitatea tensiunilor reziduale dup detensionare, este n acest caz

dependent direct de valoarea temperaturii ti i este influenat n mic msur de

durata m.

Fig. 6.3. Schema reducerii intensitii tensiunilor reziduale

la nclzirea pieselor metalice

n cazul n care se dorete detensionarea pieselor din oeluri sau fonte n

conformitate cu acest mecanism, parametrii de regim ai RD se adopt pe baza

urmtoarelor precsripii: ti = 500 650 oC, vi = 30 50 oC/or (vitez redus de

nclzire pentru a nu se induce n piese noi tensiuni reziduale), m = K m s (s fiind

grosimea maxim, n mm, a pieselor supuse RD, iar Km o constant, avnd n mod

obinuit, valoarea Km = 2,5 min/mm) i rcirea lent, odat cu cuptorul sau n aer

linitit (pentru a nu se genera noi tensiuni reziduale n piesele tratate).

Detensionarea prin cel de al doilea mecanism are la baz procesul de

deformare plastic prin fluaj, determinat de desfurarea unor fenomene de

difuzie a atomilor materialului pieselor, care creaz condiiile pentru deplasarea

262

Capitolul 6 Tratamentele termice la oeluri i fonte

prin crare a dislocaiilor i depirea barierelor ce le diminueaz mobilitatea,

anihilarea prin interaciune reciproc a dislocaiilor de semne contrare i creterea

plasticitii materialului, generarea de noi vacane i dislocaii pentru meninerea

posibilitilor de deformare plastic a materialului pieselor. Considernd c

procesul de fluaj se realizeaz n condiiile meninerii unor deformaii totale

constante ale materialului, T = e + l =

rez

E

+ l, rezult c, desfurarea

fenomenelor (descrise anteriaor) de cretere a componentei plastice p a

deformaiei totale T conduce la relaxarea (diminuarea) continu a tensiunilor

reziduale rez . Deoarece are la baz desfurarea unor procese de difuzie,

eficiena detensionrii prin cel de-al doilea mecanism este influenat esenial de

durata m (durata meninerii pieselor la temperatura ti).

n cazul n care se dorete detensionarea preponderent a pieselor din

oeluri sau fonte prin acest mecanism, valorile temperaturilor de nclzire sunt

reduse (ti n vecintatea temperaturii ambiante), iar duratele de meninere sunt

foarte mari (m = 0,5 2,0 ani).

6.3. Recoacerile cu schimbare de faz

Principalele tipuri de tratamente termice de recoacere cu schimbare de faz

care se pot aplica la piesele din oeluri sau fonte sunt: recoacerea complet,

recoacerea incomplet, recoacerea de globulizare a cementitei, recoacerea

izoterm, normalizarea i recoacerea de grafitizare.

6.3.1. Tratamentul termic de recoacere complet

Tratamentul temic de recoacere complet (RC) se aplic de obicei

pieselor (semifabricate sau produse finite) din oeluri hipoeutectoide i const n

nclzirea acestora la ti = A3 + 3050 oC, meninerea la aceast temperatur o

durat

m = 510 min (pentru uniformizarea temperaturii n toat masa

pieselor i formarea unei structuri cu austenit omogen i granulaie fin) i

rcirea cu vitez mic (odat cu cuptorul), pentru a se asigura realizarea structurii

de echilibru ferito - perlitice, cu duritate sczut. Principalele scopuri ale aplicrii

RC sunt; a) obinerea structurii de echilibru (ferito - perlitic) la piesele din

oeluri; b) nlturarea structurilor neomogene i finisarea granulaiei pieselor turnate,

turnate i supuse RO, prelucrate prin deformare la cald sau sudate; c) micorarea

duritii pieselor din oeluri hipoeutectoide cu %Cm 0,35 %, n vederea

mbuntirii prelucrabilitii prin achiere a acestora. Diagrama RC este

263

ELEMENTE DE TIINA I INGINERIA MATERIALELOR

prezentat n figura 6.4 (linia diagramei corespunztoare etapei de rcire este

suprapus peste diagrama TTT la rcirea austenitei oelului tratat, pentru ilustrarea

mai sugestiv a structurii ce rezult n urma aplicrii tratamentului).

Fig.6.4. Diagrama tratamentelor termice de recoacere complet (RC) i de normalizare (N)

RC se poate aplica i la piesele din oeluri hipereutectoide care prezint

granulaie grosolan datorit prelucrrii lor prin deformare plastic la temperaturi

prea ridicate. In acest caz, ti = Acem + 3050 oC, iar structura final a pieselor

tratate este structura de echilibru, format din perlit i cementit secundar.

6.3.2. Tratamentul termic de recoacere incomplet

Tratamentul termic de recoacere incomplet (RI) se aplic, de obicei, la

piesele din oeluri hipoeutectoide, nlocuind RC, cnd granulaia oelului este

suficient de fin i trebuie realizat numai structura de echilibru ferito - perlitic,

cu duritate sczut. Parametrii de regim sunt similari celor utilizai la RC, cu

excepia temperaturii de nclzire, care se adopt ti = A1 + 3050oC. Diagrama RI

este prezentat n figura 6.5.

6.3.3. Tratamentul termic de recoacere

de globulizare a cementitei

Tratamentul termic de recoacere de globulizare a cementitei (RGC) se

aplic pieselor din oeluri hipereutectoide n scopul obinerii unei structuri cu

perlit globular (cristale globulare fine de cementit, uniform distribuite ntr-o

mas de ferit), care prezint duritate minim, are caracteristici optime pentru

264

Capitolul 6 Tratamentele termice la oeluri i fonte

aplicarea unor tratamente termice ulterioare i se prelucreaz mai uor prin achiere.

Parametrii de regim la aplicarea acestui tratament sunt: nclzirea la ti = A1 + 3050 oC

(nclzirea imediat deasupra temperaturii A1), meninerea la aceast temperatur o

durat m = 510 min pentru uniformizarea temperaturii n masa pieselor i

finalizarea transformrii perlitei n austenit) i rcirea cu traversarea foarte lent a

punctului critic A1 sau efectuarea a 34 pendulri ale temperaturii n jurul

punctului critic A1, urmat de rcirea n aer linitit (n etapa de rcire trebuie s se

asigure condiiile necesare realizrii proceselor de difuzie i reducerii energiei libere

a sistemului prin globulizarea cementitei rezultate la transformarea austenitei).

Diagrama RGC este prezentat n figura 6.6.

Fig. 6.5. Diagrama tratamentului termic de recoacere incomplet (RI)

Fig. 6.6. Diagrama tratamentului termic de recoacere de globulizare a cementitei (RGC)

265

ELEMENTE DE TIINA I INGINERIA MATERIALELOR

6.3.4. Tratamentul termic de recoacere izoterm

Tratamentul termic de recoacere izoterm (RIz) se aplic pieselor din

oeluri hipoeutectoide i const n nclzirea i rcirea n condiii similare aplicrii

RC, rcirea rapid la o temperatur de meninere izoterm tiz = A1 30100 oC,

meninerea la aceast temperatur pn la terminarea transformrii austenitei

prin mecanismul cu difuzie i rcirea ulterioar n aer. Diagrama RIz este

prezentat n figura 6.7.

Fig. 6.7. Diagrama tratamentului termic de recoacere izoterm (RIz)

Avantajele aplicrii acestui tratament termic n locul RC constau n

obinerea unor structuri uniforme n toat masa pieselor i reducerea timpului total

de tratament la piesele din oeluri aliate. In anumite cazuri (de exemplu, la

realizarea cablurilor, corzilor de pian etc. din srm din oeluri cu %Cm = 0,50,7 %),

dup RIz (cu meninerea n bi de sruri topite la tiz = 450550 oC se aplic

operaii de prelucrare prin deformare plastic la rece i se obin produse cu

rezistena mecanic foarte ridicat (Rp > 1200 N/mm2 i Rm = 15002000 N/mm2)

i caracteristici de elasticitate excelente; succesiunea de operaii RIz + deformare

plastic la rece alctuiete un tratament termomecanic (o combinaie de

tratament termic i prelucrri prin deformare plastic), cunoscut sub numele

de patentare.

266

Capitolul 6 Tratamentele termice la oeluri i fonte

6.3.5. Tratamentul termic de normalizare

Tratamentul termic de normalizare (N) ) se aplic pieselor din oeluri

(hipoeutectoide i hipereutectoide) i const n nclzirea i meninerea n condiii

similare aplicrii RC i rcirea ulterioar n aer pentru a se asigura formarea unei

structuri cvasieutectoide de tip sorbitic, cu precipitri minime de ferit (n cazul

oelurilor hipoeutectoide) sau de cementit secundar (n cazul oelurilor

hipereutectoide). Diagrama N n cazul pieselor din oeluri hipoeutectoide este

prezentat n figura 6.4.

In urma aplicrii acestui tratament se obin duriti i rezistene mecanice

mai mari dect cele obinute prin RC, fr a fi afectate n mod inadmisibil

caracteristicile de plasticitate i tenacitate. Ca urmare, N poate constitui

tratamentul termic final al pieselor din oel avnd seciuni mari i forme

complicate (care se deformeaz sau se fisureaz n cazul aplicrii tratamentului de

clire martensitic i revenire). De asemenea, N se utilizeaz ca tratament

premergtor, ce realizeaz structuri favorabile pentru aplicarea unor tratamente

termice sau prelucrri ulterioare; de exemplu, la piesele din oeluri hipoeutectoide,

N asigur o structur favorabil pentru aplicarea tratamentului termic de clire

martensitic i mbuntete prelucrabilitatea prin achiere (n special la oelurile

cu %Cm < 0,3 %), iar la piesele i sculele din oeluri hipereutectoide, N asigur

structura necesar aplicrii mai eficiente a RGC.

Tratamentul termic de normalizare se poate aplica i pieselor turnate din

fonte modificate cu grafit nodular feritice sau ferito - perlitice, pentru creterea

caracteristicilor de rezisten mecanic ale masei metalice de baz a structurii

acestora; n acest caz piesele se nclzesc la ti = 850900 oC > A1 (obinndu-se

o structur alctuit din austenit i grafit), sunt meninute la aceast temperatur

o durat m = 15 ore (pentru saturarea n carbon a austenitei, aa cum s-a artat

n scap. 5.1.3) i sunt rcite apoi cu vitez suficient de mare (n aer linitit, dac

grosimea pereilor pieselor este sub 10 mm sau n jet de aer, dac piesele tratate au

pereii groi) pentru transformarea austenitei n perlit lamelar sau sorbit i

creterea duritii la 200250 HB.

6.3.6. Tratamentele termice de recoacere de grafitizare

Tratamentele termice de recoacere de grafitizare (RG) se aplic pieselor

turnate din fonte (cu sau fr grafit n structur) i au ca scop principal

declanarea i realizarea unor procese de grafitizare controlat (generarea i/sau

dezvoltarea formaiunilor de grafit prin transformarea cementitei).

267

ELEMENTE DE TIINA I INGINERIA MATERIALELOR

Recoacerile de maleabilizare (RM), prin care piesele turnate din fonte

albe capt structur de fonte maleabile (cu grafit sub form de aglomerri sau

cuiburi) sunt principalele tipuri de RG i au fost descrise detaliat n scap. 4.5.

In afar de RM, se mai aplic urmtoarele variante de RG:

* la piesele din fonte cenuii sau modificate (cu grafit lamelar sau

nodular) care au dup turnare structuri de fonte pestrie (v. scap. 4.6) se aplic o

RG constnd din nclzirea la ti = 850950 oC > A1, meninerea la aceast

temperatur o durat m = 15 ore (pentru transformarea cementitei n grafit

printr-un proces asemntor celui care are loc la RM, dar accelerat de prezena

siliciului n compoziia fontelor) i rcirea cu o vitez convenabil obinerii unor

structuri ferito - perlitice sau perlitice ale masei metalice de baz a pieselor tratate,

cu caracteristici bune de rezisten mecanic i tenacitate;

* la piesele turnate din fonte modificate cu grafit nodular ferito-perlitice

sau perlitice se aplic o RG constnd din nclzirea la ti = 670720oC,

meninerea la aceast temperatur o durat m = 15 ore i rcirea n cuptor sau

n aer; conform celor artate n scap. 5.1.4, n cazul acestor aliaje transformarea

eutectoid are loc ntr-un interval de temperaturi A1i - A1s, i, deoarece temperatura ti

se afl n acest interval, n care este posibil grafitizarea parial sau total a

cementitei din perlit, prin aplicarea acestui tratament se micoreaz coninutul

procentual de perlit al structurii i cresc caracteristicile de plasticitate i

tenacitate ale pieselor (diminundu-se ns caracteristicile de rezisten mecanic).

6.4. Clirea martensitic

6.4.1. Parametrii de regim i condiiile de aplicare

Tratamentul termic de clire martensitic (C) se aplic cu precdere

pieselor din oeluri (putndu-se aplica ns, uneori, i la piesele din fonte) i

const din nclzirea acestora peste temperatura corespunztoare unuia din

punctele critice de transformare n stare solid ale materialului din care sunt

confecionate, meninerea un anumit timp la aceast temperatur i apoi rcirea cu

o vitez vr > vrc (v. scap. 5.2.2), n scopul obinerii unei structuri martensitice (n

afar de echilibru), cu anumite proprieti fizice, mecanice i tehnologice.

Realizarea corect a clirii necesit stabilirea corespunztoare a

principalilor parametri de regim (ti, vi, m i vr) i a condiiilor de desfurare a

acestui tratament:

A. n cazul pieselor din oeluri hipoeutectoide, temperatura de nclzire

care asigur obinerea unei structuri cu austenit omogen i granulaie fin, ce se

transform prin rcire rapid ntr-o structur de clire cu martensit fin i

268

Capitolul 6 Tratamentele termice la oeluri i fonte

cantiti neglijabile de austenit rezidual, favorabil aplicrii eficiente a TT

ulterior de revenire, este ti = A3 + 3050 oC (clire complet). Dac nclzirea

se face la o temperatur ti, astfel nct A1 < ti < A3 (clire incomplet), se obine

o structur cu austenit i ferit, ce se transform prin rcire rapid ntr-o structur

de clire cu martensit (dur i fragil), austenit rezidual i ferit (moale i

tenace). O astfel de structur are duritate insuficient i conduce la obinerea unor

structuri nefavorabile, cu caracteristici mecanice necorespunztoare, dup

tratamentul termic de revenire ce se aplic ulterior clirii. Dac nclzirea se face

la ti >> A3 (clire cu supranlzire), se obine o structur cu austenit omogen

grosolan, ce se transform prin rcire rapid ntr-o structur de clire cu

martensit acicular grosolan i austenit rezidual n cantitate mare, avnd

duritate necorespunztoare i o mare tendin spre fisurare.

n cazul pieselor din oeluri hipereutectoide, temperatura de nclzire n

vederea clirii se adopt ti = Al + 3050 oC (clire incomplet). Structura

obinut prin clirea pieselor din astfel de oeluri de la aceast temperatur va

conine martensit, cementit secundar i austenit rezidual. Prezena cementitei

secundare (constituent cu duritatea mai mare dect a martensitei) conduce la

creterea duritii pieselor clite i mbuntirea unor proprieti ale acestora (de

exemplu, se mrete rezistena la uzare). Aceast influen pozitiv se manifest

ns numai n cazul n care cementita secundar este globulizat n prealabil prin

aplicarea unei RGC sau a unui tratament termic complex ,de tipul N + RGC.

Inclzirea pieselor din oeluri hipereutectoide la ti > Acem (clire complet) nu este

indicat, deoarece favorizeaz creterea granulaiei austenitice, determinnd

obinerea unei structuri finale cu martensit grosolan i mult austenit rezidual

(cu proprieti mecanice necorespunztoare) i creaz posibilitatea ca, la rcire, s

fie generate tensiuni reziduale cu intensiti ridicate, care pot produce deformarea

sau fisurarea pieselor clite.

Argumentele anterior prezentate conduc la definirea domeniului

temperaturilor optime de nclzire a pieselor din oeluri n vederea aplicrii clirii,

indicat n figura 6.8.

B. Viteza de nclzire vi a pieselor din oeluri n vederea C este limitat

superior de o valoare admisibil vad, ce reprezint viteza de nclzire maxim

pentru care tensiunile reziduale, generate de nclzirea neuniform a seciunii

pieselor, nu produc fisuri sau deformaii nepermise ale acestora. Pentru realizarea

C n condiii optime din punct de vedere tehnico-economic este necesar ca

valoarea vitezei de nclzire a pieselor n agregatul (cuptorul) folosit n acest scop

s fie inferioar vitezei admisibile vad (obinerea unor piese de calitate dup

tratament), dar ct mai apropiat de aceasta (realizarea tratamentului n condiiile

unei bune productiviti).

269

ELEMENTE DE TIINA I INGINERIA MATERIALELOR

Fig. 6.8. Domeniul temperaturilor de nclzire pentru clirea martensitic a oelurilor

C. Durata m a meninerii la ti trebuie s fie suficient de mare pentru

asigurarea finalizrii transformrilor structurale la nclzire (obinerea unei

austenite omogene) i uniformizarea temperaturii n masa pieselor supuse TT; n

mod obinuit, m = 510 min.

D. In timpul desfurrii etapelor de nclzire i meninere pot avea loc

reacii chimice ntre componentele oelului din care sunt confecionate piesele i

componentele atmosferei cuptorului, cele mai defavorabile efecte ale acestora

fiind oxidarea i decarburarea superficial a pieselor tratate. Pentru prevenirea

desfurrii acestor procese i a efectelor lor negative asupra calitii pieselor

tratate, se pot lua urmtoarele msuri tehnologice: a) folosirea cuptoarelor cu

atmosfer controlat (protectoare); b) realizarea etapelor de nclzire i

meninere n bi de sruri topite; c) mpachetarea pieselor n medii cu coninut

ridicat de carbon (de exemplu, achii de font).

E. Obinerea structurilor corespunztoare dup tratamentul termic de clire

este influenat n mod deosebit de mediul n care are loc ultima etap a

tratamentului, rcirea. Condiiile de rcire la clire se stabilesc pe baza

urmtoarelor criterii: a) asigurarea unei viteze de rcire vr > vrc, b) asigurarea

unei anumite adncimi de ptrundere a clirii n seciunea pieselor; c) asigurarea

unor valori reduse i a unei repartiii convenabile a tensiunilor reziduale ce apar

la rcire, astfel nct s nu se produc deformaii inadmisibile sau fisurri ale

pieselor. Tinnd seama de aceste criterii s-a ajuns la concluzia c un mediu de

rcire ideal ar trebui s asigure o vitez mare de rcire n intervalul corespunztor

temperaturii tMC (pentru prentmpinarea transformrilor cu difuzie) i o vitez

redus n rest (pentru ca tensiunile reziduale generate de procesul de clire s aib

270

Capitolul 6 Tratamentele termice la oeluri i fonte

intensiti minime). Diferitele medii lichide utilizate n practic pentru clirea

pieselor (ap, ulei, soluii de sruri sau alcalii, topituri de sruri etc.),

corespund, n general, condiiilor expuse mai sus (v. aplicaia A.5.5), procesul de

rcire a pieselor n astfel de medii avnd trei etape distincte:

* etapa iniial, n care viteza de rcire este mic, deoarece transferul de

cldur de la piese la mediul de rcire este frnat de formarea unei pelicule de

vapori (cu conductibilitate termic sczut) n jurul pieselor;

* etapa rcirii accelerate, n care se produce fierberea intens a mediului

de rcire din jurul pieselor i viteza de rcire a pieselor crete pronunat, datorit

spargerii peliculei de vapori de la suprafaa pieselor i consumului mare de

cldur care nsoete procesul de vaporizare a mediului de rcire (caracterizat

prin valori mari ale cldurii latente de vaporizare);

* etapa final, n care mediul de rcire are temperatura sub punctul su de

fierbere i viteza de rcire se diminueaz considerabil, transferul de cldur de la

piese la mediul de rcire realizndu-se numai prin convecie.

Fiecare mediu de clire are propriile caracteristici de comportare n

procesul de rcire. Astfel, la rcirea n ap se formeaz n jurul pieselor pelicule de

vapori de mare stabilitate i piesele se rcesc cu viteze relativ reduse n vecintatea

temperaturii tMC (mrind riscul iniierii transformrii austenitei prin mecanismul cu

difuzie), n timp ce n zona vecin temperaturii Ms vitezele de rcire sunt mari i exit

posibilitatea generrii n piese a unor tensiuni reziduale de intensiti ridicate.

Folosirea ca mediu de clire a soluiilor de sruri n ap elimin aproape total

neajunsurile evideniate n cazul apei, deoarece la rcirea pieselor n astfel de medii

peliculele de vapori ce se formeaz n etapa iniial se sparg uor, permind

asigurarea unor viteze mari de rcire n vecintatea temperaturii tMC, iar n vecintatea

temperaturii Ms produc rcirea pieselor cu viteze mai reduse, ce diminueaz riscul

apariiei n piese a unor tensiuni reziduale de intensiti ridicate. Uleiul este, de

asemenea, un mediu de clire convenabil, deoarece rcete bine n vecintatea

temperaturii tMC i, avnd punctul de fierbere ridicat, asigur viteze de rcire reduse

n vecintatea temperaturii Ms, diminund astfel pericolul generrii n piesele clite a

unor tensiuni reziduale de intensiti mari; uleiul prezint ns dezavantajul de a fi un

mediu uor inflamabil i care i mrete vscozitatea (se degradeaz) n urma

folosirii sale repetate ca mediu de clire.

6.4.2. Comportarea la clire a oelurilor

La rcirea unei piese ntr-un anumit mediu, vitezele de rcire n diferite

zone ale seciunii sale sunt diferite, n zonele situate ctre suprafa vitezele de

rcire fiind mai mari dect cele realizate n miezul piesei. Ca urmare, la clire sunt

posibile cele dou situaii sugerate n figura 6.9: a) vr > vrc n toat seciunea piesei

271

ELEMENTE DE TIINA I INGINERIA MATERIALELOR

(piesa se clete integral sau ptruns) i b) vr > vrc numai ntr-o zon de la

suprafaa piesei (efectul clirii se manifest numai n aceast zon i piesa se

clete parial, n miez formndu-se structurile tipice transformrii austenitei prin

mecanismul cu difuzie sorbit, troostit sau prin mecanismul intermediar

bainit). Situaia realizat ntr-un caz concret de aplicare a C este determinat

de proprietile mediului de rcire, de caracteristicile fizico - chimice i structurale

ale oelului tratat i de parametrii dimensionali ai piesei tratate. Comportarea la

clire a unui oel poate fi exprimat sintetic prin definirea a dou proprieti

tehnologice: a) capacitatea de clire i b) clibilitatea.

Capacitatea de clire este o proprietate tehnologic ce descrie aptitudinea

unui oel de a-i mri duritatea prin clire. Tinnd seama de aspectele prezentate n

scap. 5.2.2 rezult c, aceast proprietate este determinat n principal de

coninutul (concentraia) de carbon al oelului i poate fi exprimat cantitativ prin

valoarea duritii martensitei obinute la clire HM.

Clibilitatea este o proprietate tehnologic ce descrie aptitudinea unui

oel de a se cli pe o anumit adncime. Clibilitatea unui oel, care este direct

determinat de mrimea vitezei vrc (aa cum rezult examinnd fig. 6.9), este

influenat de urmtorii factori:

* coninuturile de carbon i de elemente de aliere (creterea concentraiei

masice de carbon i/sau prezena n compoziia oelurilor a elementelor de aliere

cu excepia Co asigur micorarea vrc i mrirea clibilitii);

* gradul de omogenitate al austenitei supuse clirii (dac austenita

obinut n etapele de nclzire i meninere a oelului la ti este omogen, tendina

sa de transformare la rcire prin mecanismul cu difuzie este mai sczut i

clibilitatea este mai mare);

Fig. 6.9. Influenele vitezei de rcire i dimensiunilor pieselor asupra adncimii de clire

272

Capitolul 6 Tratamentele termice la oeluri i fonte

* dimensiunile cristalelor de austenit reale (dac cristalele de austenit

reale, obinute dup etapele de nclzire i meninere a oelului la ti, au dimensiuni

mari, tendina de transformare la rcire a austenitei prin mecanismul cu difuzie

este mai sczut i clibilitatea oelului este mai ridicat);

* coninuturile de impuriti i/sau de incluziuni nemetalice (prezena n

oel a impuritilor i/sau incluziunilor nemetalice accelereaz desfurarea

transformrii la rcire prin mecanismele bazate pe difuzie i determin creterea

valorii vrc i diminuarea clibilitii).

Pentru determinarea clibilitii oelurilor se folosete metoda Jominy

sau metoda rcirii (clirii) frontale (reglementat prin STAS 4930), a crei

aplicare necesit parcurgerea urmtoarelor etape:

* realizarea unei epruvete cu forma i dimensiunile prezentate n figura 6.10;

* nclzirea i meninerea epruvetei la temperatura de clire corespunztoare

oelului din care este confecionat; n timpul acestei etape nu trebuie s se produc

fenomene de decarburare, oxidare sau carburare superficial a epruvetei i, ca

urmare, nclzirea acesteia se face ntr-un cuptor cu atmosfer controlat neutr

sau ntr-un cuptor obinuit, epruveta fiind ambalat ntr-o cutie din tabl de oel i

mpachetat ntr-un mediu reductor de oxizi (praf de grafit sau achii de font);

* rcirea complet a epruvetei, ntr-un dispozitiv special, prin proiectarea unui

jet de ap rece asupra feei sale frontale inferioare, aa cum se arat n figura 6.11;

Fig. 6.10. Epruveta pentru

determinarea clibilitii oelurilor

prin metoda rcirii frontale

Fig. 6.11. Dispozitivul folosit la rcirea frontal a epruvetelor

pentru determinarea clibilitii oelurilor:

1 - suportul epruvetei; 2 - epruveta; 3 - ajutajul de suprascurgere;

4 - conducta de alimentare cu ap; 5 - rezervorul tampon;

6 - robinetul de comand; 7 - ajutajul de rcire frontal;

8 rezervorul de evacuare

* polizarea epruvetei n lungul unei generatoare i determinarea prin

msurtori a curbei de variaie a duritii HC n funcie de distana de la captul

rcit frontal l, numit curb de clibilitate (v. fig. 6.12);

* stabilirea abscisei lSM a punctului, de pe curba HC = f(l), avnd ca

273

ELEMENTE DE TIINA I INGINERIA MATERIALELOR

ordonat duritatea structurii semimartensitice (coninnd 50% M) HSM; lSM

reprezint caracteristica principal de clibilitate a oelului analizat.

n mod obinuit, pentru fiecare marc de oel (tip de oel, avnd

caracteristicile de compoziie chimic definite prin precizarea valorilor nominale

pentru concentraia masic a fiecrei componente i prescrierea abaterilor

admisibile ale concentraiei masice a fiecrei componente fa de valoarea

nominal) se stabilete de ctre productori banda de clibilitate, adic

domeniul n care se ncadreaz curbele de clibilitate ale tuturor arjelor ce se

pot elabora din marca respectiv de oel (v. fig. 6.13). n aceste condiii,

verificarea clibilitii unui oel prin metoda rcirii (clirii) frontale se face mai

simplu, controlnd, cu ajutorul unui indice de clibilitate J, dac curba de

clibilitate a arjei se ncadreaz n banda de clibilitate a mrcii de oel;

indicele J se poate prescrie n urmtoarele forme (v. fig. 6.13):

a) prin precizarea unui interval [li;ls], de ncadrare al distanei l, n care

trebuie s se nregistreze o anumit valoare prescris a duritii HC; de exemplu,

indicele de clibilitate J 10/18 45 arat c la verificarea clibilitii este necesar

ca pentru l [10 mm; 18 mm] s se obin o valoare a duritii HC = 45 HRC;

b) prin precizarea unei distane l, la care trebuie s se nregistreze valori

ale duritii ntr-un anumit interval prescris [HCi;HCs]; de exemplu, indicele de

clibilitate J 8 50/55 arat c la verificarea clibilitii este necesar ca la distana

l = 8 mm s se obin valori ale duritii HC [50 HRC; 55 HRC].

Fig. 6.12. Determinarea curbei de

clibilitate a unei arje de oel

Fig. 6.13. Prescrierea clibilitii oelurilor cu ajutorul

benzii de clibilitate i a indicelui de clibilitate.

Un alt aspect care trebuie luat n considerare la efectuarea tratamentului

termic de clire martensitic la piesele din oeluri este generarea (apariia)

tensiunilor mecanice reziduale. Datorit rcirii pieselor cu vitez mare (vr > vrc),

n timpul clirii se genereaz n acestea dou tipuri de tensiuni reziduale:

274

Capitolul 6 Tratamentele termice la oeluri i fonte

a) tensiuni reziduale de natur termic, produse datorit rcirii

neuniforme a pieselor; la introducerea pieselor n mediul de rcire folosit la clire,

stratul superficial al acestora se rcete mai rapid dect miezul i apar tensiuni de

compresiune n miez i tensiuni de ntindere n stratul superficial, n timp ce spre

sfritul rcirii, cnd i temperatura miezului scade considerabil, situaia se

inverseaz, n stratul superficial generndu-se tensiuni de compresiune, iar n

miezul pieselor clite tensiuni de ntindere;

b) tensiuni reziduale de natur structural, produse datorit realizrii

nesimultane a transformrilor structurale n masa pieselor clite; la nceputul

rcirii n vederea clirii, n stratul superficial al pieselor se produce transformarea

austenitei n martensit (nsoit de o cretere de volum) i se genereaz tensiuni

de ntindere n miez i tensiuni de compresiune n stratul superficial, n timp ce

spre sfritul rcirii, cnd temperatura miezului scade considerabil, situaia se

poate schimba, funcie de mecanismul producerii transformrilor structurale n

aceast zon a pieselor (de exemplu, dac piesa se clete ptruns, la sfritul

rcirii se formeaz n miezul pieselor martensit tetragonal i se genereaz

tensiuni de ntindere n stratul superficial i tensiuni de compresiune n miez).

Evident, innd seama de cele prezentate mai sus, cmpul de tensiuni

mecanice reziduale care exist n piesele din oeluri dup clirea martensitic

corespunde suprapunerii (cumulrii) celor dou tipuri de tensiuni i n cazul cnd

acest cmp se caracterizeaz prin intensiti mari ale tensiunilor de ntindere se

pot produce n piesele clite fenomene de deformare excesiv sau fisurare; ca

urmare, la aplicarea TT de clire martensitic trebuie alei parametrii de regim (n

special cei corespunztori realizrii etapei de rcire) corespunztori evitrii

acestor fenomene nedorite.

6.4.3. Procedeele tehnologice de realizare a clirii martensitice

In practic, pentru realizarea C la piesele din oeluri, se pot utiliza mai

multe procedee tehnologice;

6.4.3.1. Clirea ntr-un singur mediu; deoarece nici unul din mediile de

rcire utilizate n practic nu asigur integral condiiile de rcire corespunztoare

mediului ideal, la clirea prin acest procedeu vitezele de rcire n domeniul

transformrii martensitice sunt mari, tensiunile reziduale create ating intensiti

ridicate i exist pericolul deformrii sau fisurrii pieselor tratate; datorit acestor

particulariti, clirea ntr-un singur mediu se aplic la piesele cu configuraie simpl,

fr variaii mari de diametru sau grosime i fr detalii (orificii, crestturi etc.) cu

efect de concentrator de tensiuni. Diagrama C prin acest procedeu la o pies din oel

hipoeutectoid este prezentat n figura 6.14.

275

ELEMENTE DE TIINA I INGINERIA MATERIALELOR

Fig. 6.14. Diagrama tratatamentului termic de clire ntr-un singur mediu

6.4.3.2. Clirea n dou medii sau clirea ntrerupt; acest procedeu se

utilizeaz pentru C pieselor i sculelor din oeluri nealiate hipereutectoide. n

acest caz, piesele sunt mai nti rcite rapid n ap, pn la o temperatur t < tMC i

apoi sunt transferate ntr-un alt mediu (ulei sau aer), care asigur rcirea lor lent

n domeniul transformrii martensitice, diminundu-se astfel pericolul deformrii

sau fisurrii pieselor clite. Diagrama C prin acest procedeu este prezentat n

figura 6.15.

Fig. 6.15. Diagrama tratatamentului termic de clire ntrerupt

6.4.3.3. Clirea n trepte (martempering); acest procedeu se folosete

pentru C sculelor i pieselor de maini confecionate din oeluri aliate, cu

caracteristici de clibilitate ridicate. In acest caz, rcirea pieselor se realizeaz n

trei etape: a) rcirea de la temperatura ti la temperatura tiz = Ms + 2030 oC, n bi

de sruri topite, b) meninerea la temperatura tiz pn la egalizarea temperaturii pe

276

Capitolul 6 Tratamentele termice la oeluri i fonte

seciunea pieselor (fr a se permite ns nceperea transformrii austenitei n

bainit) i c) rcirea n ulei sau aer pn la temperatura ambiant. Diagrama C prin

acest procedeu este prezentat n figura 6.16.

Fig. 6.16. Diagrama tratatamentului termic de clire n trepte

6.4.3.4. Clirea izoterm bainitic (austempering); are acelai domeniu

de aplicare i se realizeaz la fel ca i clirea n trepte, cu deosebirea c

meninerea la temperatura tiz = Ms + 2030 oC se extinde pn la transformarea

complet a austenitei n bainit. Structura pieselor sau sculelor din oeluri clite

prin acest procedeu este format din bainit i se caracterizeaz prin rezisten

mecanic ridicat, tenacitate bun i tendin de fisurare redus. Diagrama C prin

acest procedeu este prezentat n figura 6.17.

Fig. 6.17. Diagrama tratatamentului termic de clire izoterm bainitic

6.4.3.5. Clirea la temperaturi sczute (clirea sub 0 oC); se aplic la

piesele sau sculele din oeluri cu coninut ridicat de carbon sau aliate, la care

temperatura Mf este situat sub 0 oC (v. fig. 5.8). Prin aplicarea acestui procedeu

se realizeaz transformarea aproape complet a austenitei reziduale n martensit,

277

ELEMENTE DE TIINA I INGINERIA MATERIALELOR

asigurndu-se stabilizarea dimensional i creterea duritii pieselor sau sculelor

tratate; procedeul este indicat pentru C pieselor tratate termochimic, rulmenilor,

instrumentelor de msurare, sculelor speciale etc. Etapa de rcire a pieselor la

aplicarea acestui procedeu se conduce n felul urmtor: a) se rcesc piesele de

la ti, pn la temperatura ambiant, ntr-un mediu adecvat (ap, ulei, soluii de

sruri etc.); b) se rcesc piesele de la temperatura ambiant pn la o

temperatur tco < Mf (de obicei, tco = 40 80 oC), n refrigeratoare (criostate)

speciale, se menin un timp scurt (1020 min) la aceast temperatur i sunt apoi

readuse la temperatura ambiant. Trebuie menionat c, durata meninerii pieselor

la temperatura ambiant, nainte de rcirea la tco< Mf , nu trebuie s depeasc 30

min, deoarece, n caz contrar, austenita se stabilizeaz i nu se mai transform n

martensit la rcirea ulterioar. Diagrama C prin acest procedeu este prezentat n

figura 6.18.

Fig. 6.18. Diagrama tratatamentului termic de clire sub 0 oC

6.4.3.6. Clirea superficial; se folosete atunci cnd se urmrete numai

durificarea la suprafa a pieselor din oeluri (n scopul creterii rezistenei

acestora la uzare, la oboseal, sau la coroziune). Varianta cea mai avantajoas

pentru aplicarea practic a acestui procedeu de clire este clirea folosind

nclzirea prin inducie cu cureni de nalt frecven (clirea CIF). In acest

caz, piesa ce trebuie tratat trece printr-un inductor (solenoid) prin care circul

curent alternativ de nalt frecven. Fluxul magnetic generat de acest curent

strbate piesa i produce n aceasta cureni de inducie de o anumit intensitate.

Adncimea ptrunderii curenilor de inducie n piesa ce trebuie tratat (n mm)

depinde de frecvena curentului din inductor f (n Hz) i de caracteristicile

electromagnetice ale materialului piesei: permeabilitatea magnetic (n H/m)

i rezistivitatea electric (n m) :

278

Capitolul 6 Tratamentele termice la oeluri i fonte

(6.1)

f

Ca urmare, nclzirea piesei, prin efectul termic al curenilor de inducie,

se realizeaz numai pe o zon superficial de grosime aproximativ egal cu ,

miezul piesei rmnnd neafectat.

Dup nclzirea superficial a piesei care se trateaz, se realizeaz rcirea

ei sub aciunea unui lichid de rcire (de obicei, ap) proiectat de ctre un

dispozitiv special, amplasat n spatele inductorului. Schema unei instalaii de

clire CIF este prezentat n figura 6.19.

Procedeul de clire CIF este foarte productiv, se preteaz la automatizare

i asigur caracteristici mecanice ridicate pieselor tratate. Utilizarea lui este ns

limitat de dificultatea sau imposibilitatea realizrii inductoarelor necesare i este

justificat economic numai n cazul tratrii unor loturi mari de piese de acelai fel

(cnd costul inductorului nu afecteaz inadmisibil costul pieselor tratate).

= 5 10 4

Fig. 6.19. Schema instalaiei de

realizare a clirii CIF

Fig. 6.20. Domeniile temperaturilor de nclzire la clirea

superficial

La aplicarea clirii CIF trebuie avute n vedere urmtoarele aspecte:

a) nclzirea zonei superficiale, parcurse de curenii de inducie, se produce cu

vitez foarte mare i, ca urmare, transformarea perlitei n austenit, n aceast

zon, se va realiza prin mecanismul fr difuzie, punctele de sfrit ale etapelor

acestei transformri fiind deplasate la temperaturi cu att mai ridicate cu ct viteza

de nclzire este mai mare (v. scap. 5.1); innd seama de aceast particularitate,

se impune ca:

* piesele supuse clirii CIF s prezinte o structur iniial fin i omogen,

neorientat i fr carburi stabile (care se dizolv greu n austenit); aceste

condiii sunt ndeplinite satisfctor de piesele confecionate din oeluri nealiate,

279

ELEMENTE DE TIINA I INGINERIA MATERIALELOR

cu concentraia masic de carbon de 0,40,6 %, supuse, n prealabil clirii CIF,

unui tratament termic de normalizare;

* valoarea temperaturii de nclzire a stratului superficial al pieselor se

adopt n funcie de viteza de nclzire asigurat de instalaia de TT, folosind

diagrame experimentale, de tipul celei prezentate n figura 6. 20; temperatura de

nclzire trebuie s se situeze n domeniul structurilor favorabile, ce conine

subdomeniul structurilor admisibile II i subdomeniul structurilor optime III,

trebuind evitate regimurile cu ti situat n domeniul de supranclzire,I sau n

domeniul de subnclzire IV;

b) Tratamentul termic de clire CIF genereaz tensiuni reziduale de

compresiune n stratul superficial (clit) al pieselor (care asigur o bun

comportare a pieselor la uzare i mrete rezistena la fisurarea prin oboseal a

pieselor supuse la solicitri variabile) i tensiuni reziduale de ntindere n zona de

trecere de la stratul superficial (clit) la miezul (neafectat de TT) pieselor tratate

(care nu trebuie s aib intensiti prea ridicate, pentru a nu influena negativ

comportarea n exploatare a pieselor).

6.4.4. Clirea martensitic a fontelor

Tratamentul termic de clire martensitic se aplic uneori i la piesele

turnate din fonte cu grafit (lamelar, n cuiburi sau nodular), pentru realizarea

unor structuri martensitice (cu duritate ridicat i rezisten mare la uzare) n

masa metalic de baz a acestora. Clirea pieselor din fonte se realizeaz cu

ti = 840900 oC > A1, m = 510 min i rcire n ulei i este totdeauna urmat

de revenire, deoarece fragilitatea pieselor este foarte accentuat (att datorit

martensitei, ct i datorit formaiunilor de grafit prezente n structur).

6.5. Revenirea

Structurile obinute prin clirea martensitic nu asigur proprieti mecanice

optime pieselor tratate (de exemplu, caracteristicile de rezisten mecanic i duritatea

sunt ridicate, dar caracteristicile de plasticitate i tenacitate sunt sczute). Din aceast

cauz, dup clirea martensitic se aplic tratamentul termic de revenire.

Tratamentul termic de revenire (r) const n nclzirea pieselor din

oeluri clite martensitic la o temperatur ti < A1, meninerea acestora un timp

suficient la aceast temperatur i rcirea lor cu o anumit vitez, n scopul

obinerii unor stri structurale mai aproape de echilibru, cu un complex de

proprieti mecanice favorabil utilizrii ulterioare a acestor piese.

280

Capitolul 6 Tratamentele termice la oeluri i fonte

Structura de dezechilibru obinut prin C, format din martensit

tetragonal i austenit rezidual, sufer n timpul revenirii transformrile

structurale prezentate detaliat n scap. 5.3.

Deoarece toate transformrile structurale ce au loc la nclzirea

oelurilor clite martensitic sunt guvernate de difuzie, parametrii principali ai

tratamentului termic de revenire sunt ti i m. ntre aceti doi parametri i efectul

tratamentului de revenire, evaluat prin tipul structurii obinute i prin duritatea

acesteia Hr, exist o dependen funcional strict, ce se exprim de obicei sub

forma Hr = f(PHJ(ti; m)), n care PHJ este parametrul lui Hollomon - Jaffe,

definit de relaia:

(6.2)

PHJ = Ti[18 + lg( m)]

Examinnd aceast relaie rezult c acelai efect al revenirii (aceeai valoare a

lui PHJ i, respectiv, aceeai valoare a duritii structurii realizate) se poate obine

prin utilizarea mai multor regimuri (ti, m), numite regimuri izosclere de

revenire.

In practic se aplic urmtoarele variante ale tratamentului termic de revenire :

Revenirea joas, prin care se urmrete reducerea tensiunilor

reziduale din piesele clite, fr scderea duritii lor; se aplic la scule, piese de

uzur tratate termochimic etc., parametrii de regim adoptndu-se n aa fel nct s

se produc numai primele dou etape ale transformrilor la revenire i s se obin

o structur cu martensit de revenire (n mod obinuit, revenirea joas se

realizeaz cu: ti = 150250 oC, m = 13 ore i rcirea n aer).

Revenirea medie,

prin care se urmrete obinerea

unei limite de curgere ridicate

ale materialului pieselor tratate,

n vederea asigurrii unei bune

elasticiti a acestora; se aplic

la arcuri, lamele elastice etc. i

se realizeaz de obicei cu

ti = 350450 oC.

Revenirea nalt, la

ti = 450650 oC < A1, prin

care se urmrete obinerea unei

structuri formate din sorbit de

Fig. 6.21. Diagrama tratamentului termic de mbuntire

revenire, cu rezisten mecanic

ridicat i tenacitate bun; se

aplic pieselor de mare importan pentru construcia de maini, confecionate din

oeluri cu concentraia masic de carbon de 0,350,60 %. Deoarece prin

281

ELEMENTE DE TIINA I INGINERIA MATERIALELOR

aplicarea acestei variante de revenire se obine cea mai bun combinaie a

proprietilor de rezisten mecanic i tenacitate la oelurile folosite n construcia

de maini, TT constnd din clire martensitic, urmat de revenire nalt se

numete mbuntire . Diagrama TT de mbuntire ce se aplic la piesele din

oeluri hipoeutectoide este prezentat n figura 6. 21.

6. 6. Tratamentele termochimice

6.6.1. Principiile realizrii tratamentelor termochimice

Aa cum s-a precizat anterior (v. scap. 6.1), tratamentele termochimice

sunt tratamente termice care se efectueaz n medii active din punct de vedere

chimic i care realizeaz modificarea compoziiei chimice, structurii i

proprietilor straturilor superficiale ale pieselor metalice. In mod obinuit, prin

aplicarea tratamentelor termochimice se obine mbogirea straturilor superficiale

ale pieselor tratate n unul sau mai multe elemente chimice (componente), numite

elemente (componente) de mbogire, alese convenabil scopului urmrit.

Transferul unui element de mbogire, din mediul care l conine (mediul de lucru

la efectuarea tratamentului) n stratul superficial al pieselor supuse tratamentului,

se realizeaz prin desfurarea a trei procese elementare: disocierea mediului de

lucru i obinerea de atomi ai elementului de mbogire; adsorbia elementului de

mbogire la suprafaa pieselor supuse tratamentului i difuzia elementului de

mbogire de la suprafaa pieselor spre interiorul (miezul) acestora.

Procesul de disociere const, n principal, n descompunerea mediului de

lucru, cu compoziie chimic adecvat, la temperatura la care se realizeaz

tratamentul termochimic, n scopul obinerii elementului de mbogire sub form

de atomi activi (atomi cu nivel energetic suficient de ridicat).

Procesul de adsorbie const n ptrunderea atomilor activi ai elementului de

mbogire n stratul superficial al pieselor supuse tratamentului. Acest proces se

poate realiza prin dizolvarea atomilor elementului de mbogire n structura cristalin

a fazelor care alctuiesc structura pieselor supuse tratamentului (formarea unor soluii

solide) sau prin interaciunea chimic a atomilor elementului de mbogire cu

componentele materialului pieselor care se trateaz (formarea unor compui chimici).

Procesul de difuzie const n ptrunderea (deplasarea) pe o anumit

adncime a atomilor elementului de mbogire adsorbii la suprafaa pieselor

supuse tratamentului. Mecanismul de realizare a acestui proces a fost descris n

scap. 1.7; factorul ce determin desfurarea procesului de difuzie este gradientul

de concentraie al elementului de mbogire, creat ntre suprafaa si miezul

282

Capitolul 6 Tratamentele termice la oeluri i fonte

pieselor, ca urmare a desfurrii procesului de adsorbie, iar factorii care

intensific i accentueaz acest proces sunt temperatura ti la care sunt nclzite

piesele i durata m de meninere a pieselor la aceast temperatur.

Modul de desfurare a unui tratament termochimic i calitatea rezultatelor

obinute prin aplicarea lui depind esenial de felul cum sunt conduse i se

realizeaz cele trei procese descrise anterior. Condiiile optime de realizare a

unui astfel de tratament, care asigur durate minime ale tratamentului (eficiena

maxim a desfurrii proceselor prin care se realizeaz transferul elementelor de

mbogire din mediul de lucru n stratul superficial al pieselor) se ntrunesc

atunci cnd desfurarea fiecrui proces elementar se coreleaz (se armonizeaz)

corespunztor cu necesitile celorlalte procese: prin disociere se realizeaz o

cantitate de atomi activi ai elementelor de mbogire n concordan cu

capacitatea de adsorbie a stratului superficial al pieselor care se trateaz i cu

concentraia dorit a elementelor de mbogire n acest strat, iar prin difuzie se

menin constante (la nivelurile dorite) concentraia elementelor de mbogire n

stratul superficial al pieselor i capacitatea de adsorbie a acestui strat.

In tehnic, pentru denumirea unui tratament termochimic se utilizeaz i

termenul de cementare, nsoit de precizarea elementelor de mbogire folosite,

iar pentru tratamentele termochimice la care elementele de mbogire sunt

metalice se utilizeaz i denumirea de metalizare prin difuzie.

Tratamentele termochimice cu cea mai larg utilizare i particularitile

tehnologice ale realizrii acestora la piesele i sculele din oeluri sau fonte sunt

prezentate n continuare.

6.6.2. Tratamentul termochimic de carburare

Tratamentul termochimic de carburare (sau cementarea cu carbon)

const n mbogirea n carbon a stratului superficial al pieselor din oel.

Obiectivele principale urmrite prin aplicarea acestui tratament se pot defini

astfel:

obinerea unui strat superficial dur, care s confere pieselor o bun

rezisten la uzare, performane sporite privind rezistena la solicitri mecanice variabile

(oboseal) i/sau mbuntirea comportrii n medii active de lucru (corosive);

asigurarea unui miez cu proprieti bune de rezisten mecanic i

tenacitate, care s confere pieselor o capacitate ridicat de preluare a solicitrilor

mecanice din exploatare.

Pentru realizarea acestor obiective este necesar ca:

a) piesele supuse carburrii s fie confecionate din oeluri cu concentraii

masice sczute de carbon (oeluri cu %Cm. 0,25% C, denumite oeluri pentru

283

ELEMENTE DE TIINA I INGINERIA MATERIALELOR

cementare) i structur ferito - perlitic;

b) dup carburare,

stratul superficial al pieselor s aib o

concentraie masic de carbon apropiat de cea corespunztoare oelului

eutectoid (%C m = 0,8...0,9 % ) i o stuctur perlitic;

c) dup carburare, piesele s fie supuse unui tratament termic de clire

martensitic, pentru obinerea unei duritai ridicate a stratului superficial i, eventual,

unui tratament termic de recristalizare a miezului (clire martensitic sau normalizare),

pentru realizarea unor structuri cu grad mare de dispersie (sorbit, troostit sau

martensit cu coninut sczut de carbon), care s asigure niveluri suficient de ridicate

att pentru proprietile de rezisten mecanic, ct i pentru cele de tenacitate.

Tratamentul termochimic de carburare se realizeaz, n mod obinuit, n

mediu solid sau gazos, la o temperatur de nclzire ti = 930 ... 950 oC (care s

asigure o bun activare a proceselor de disociere, adsorbie i difuzie a carbonului

folosit ca element de mbogire i o structur complet austenitic a oelului din

care sunt confecionate piesele supuse tratamentului).

In cazul carburrii n mediu gazos, piesele care se trateaz sunt introduse

n cuptoare etane, mediul de lucru (atmosfera creat n cuptoare) este bogat n

CO (oxid de carbon) sau CH4 (metan), iar reaciile de disociere care se realizeaz

pentru generarea de carbon activ sunt de tipul:

2CO Cactiv + CO2 sau CH4 Cactiv + 2H2.

In cazul carburrii n mediu solid, piesele sunt introduse n cuptorul n care

se face tratamentul mpachetate ntr-un amestec pulverulent, alctuit din 70...75 %

crbune de lemn (mangal) i 25...30 % carbonat de bariu; atomii activi de carbon

se genereaz tot din faz gazoas, prin desfurarea unor reacii chimice de tipul:

2Ccrbune+ O2 2CO; 2CO Cactiv + CO2,

iar prezena carbonatului de bariu asigur o surs suplimentar de carbon activ

(care determin scderea substanial a duratei tratamentului), ca urmare a

realizrii unor reacii chimice de tipul:

BaCO3 + Ccrbune BaO + 2CO; 2CO Cactiv + CO2

sau BaCO3 BaO + CO2; CO2 + Ccrbune 2CO; 2CO Cactiv + CO2.

Durata m (n ore) , de meninere a pieselor la temperatura ti = 930...950 oC,

se stabilete n funcie de grosimea dorit a stratului carburat (grosimea stratului

superficial al pieselor n care se produce creterea concentraiei de carbon) x (n

mm), cu relaii de forma:

(6.3)

x = K c m ,

Kc fiind un coeficient care depinde de mrimea ti i de tipul oelului (carbon sau

aliat) din care sunt realizate piesele supuse carburrii (de exemplu, pentru

carburarea pieselor din oeluri carbon la ti = 930 oC, Kc = 0,64).

Structura pieselor din oel dup carburare este redat n tabelul 6.1;

284

Capitolul 6 Tratamentele termice la oeluri i fonte

structura stratului superficial este alctuit din perlit, iar structura miezului este

ferito perlitic (corespunztoare compoziiei chimice a oelului din care au fost

realizate piesele supuse carburrii).

Tratamentele termice care se aplic ulterior carburrii se pot realiza n mai

multe variante, principalele variante folosite n practic fiind sugerate de

diagramele prezentate n figura 6.22.

Diagrama din figura 6.22 a corespunde tratamentului complet de carburare

aplicat pieselor nesolicitate puternic n exploatare, cu configuraie geometric

simpl, confecionate din oeluri cu ereditate granular fin, la care nu se impune

efectuarea de tratamente termice pentru recristalizarea miezului; n acest caz, dup

carburarea pieselor la ti = 930...950 oC, se practic rcirea lent a acestora pn la

ti= A1 + 30...50 oC i clirea martensitic (de la ti, n ap, ulei sau soluii de sruri),

n scopul durificrii stratului lor superficial, urmate de o clire la temperaturi

sczute, pentru diminuarea coninutului de austenit rezidual al structurii stratului

lor superficial i de o revenire joas (la ti = 180...200 oC), pentru detensionarea

pieselor fr scderea sensibil a duritii stratului lor carburat.

Diagrama din figura 6.22 b corespunde tratamentului complet de carburare

aplicat pieselor de mare rspundere (care urmeaz a fi puternic solicitate mecanic n

exploatare), cu configuraie geometric complicat, confecionate din oeluri (aliate)

cu clibilitate ridicat; n acest caz, dup carburarea pieselor la ti = 930 ... 950 oC,

se realizeaz un tratament temic de recristalizare a structurii miezului (clire

martensitic sau normalizare), la ti = A3 + 30 ... 50 oC, apoi o clire martensitic de

la ti = A1 + 30 ... 50 oC, pentru a se asigura durificarea substanial a stratului

superficial i, n final, o revenire joas, pentru detensionarea pieselor tratate.

Structurile care rezult n stratul i miezul pieselor supuse acestei variante a

tratamentului complet de carburare sunt prezentate n tabelul 6.2.

6.6.3. Tratamentul termochimic de nitrurare

Tratamentul termochimic de nitrurare (cementarea cu azot) const n

mbogirea n azot (nitrogen) a stratului superficial al pieselor din oeluri sau

fonte, n scopul durificrii superficiale a acestor piese i mbuntirii

performanelor lor privind rezistena la uzare, la oboseal sau la coroziune.

Tratamentul termochimic de nitrurare se realizeaz, n mod obinuit, n

cuptoare etane, n atmosfer de amoniac gazos, care prin disociere pune n

libertate atomi activi de azot (2NH3 2Nactiv + 3H2). Compoziia chimic a

oelului sau fontei din care se confecioneaz piesele supuse nitrurrii i parametrii de

regim la care se conduce acest tratament se stabilesc n funcie de scopul principal

urmrit, existnd variantele prezentate n continuare.

285

ELEMENTE DE TIINA I INGINERIA MATERIALELOR

Tabelul 6.1. Structurile stratului pieselor supuse unor tratamente termochimice

Tratamentul

temochimic

Materialul pieselor

Caracteristicile

structurii stratului

Carburare

Oel carbon cu

%Cm < 0,25 %

Perlit

(%Cm)P = 0,8 0,9 %

Fier tehnic,

Oel cu coninut

sczut de carbon

Nitruri + ;

nitruri ;

ferit +

Oel cu %Cm = 0,35 %,

aliat cu Al, Cr, Mo

Nitruri

(cu duritate ridicat)

(oel pentru cementare)

Nitrurare

Nitrurare

(oel pentru nitrurare)

Nitrurare

Font cenuie

perlitic

Nitruri

(rezistente la

coroziune)

Aluminizare

Fier tehnic,

Oel cu coninut

sczut de carbon

Soluie solid Fe(Al)

Cromizare

Fier tehnic,

Oel cu coninut

sczut de carbon

Soluie solid Fe(Cr)

Cromizare

Oel carbon

(%Cm = 0,45 %)

Carburi de tipul

(Cr,Fe)7C3

Silicizare

Oel carbon

(%Cm = 0,4%)

Soluie solid Fe(Si)

Borurare

Fier tehnic,

Oel cu coninut

sczut de carbon

Compui de tipul

FeB, Fe2B

286

Schia structurii

Capitolul 6 Tratamentele termice la oeluri i fonte

Fig. 6.22. Diagramele tratamentului complet de carburare a pieselor din oel:

a - fr recristalizarea miezului dup carburare;

b - cu recristalizarea miezului dup carburare

287

Tabelul 6.2. Structurile obinute la carburarea pieselor din oel conform diagramei din fig. 6.22 b

Etapa

tratamentului

Materialul pieselor tratate

Oeluri carbon (clibilitate sczut)

Oeluri aliate (clibilitate ridicat)

Constitueni structurali n:

Constitueni structurali n:

Stratul carburat

Miezul pieselor

Stratul carburat

Miezul pieselor

Carburare

Perlit

Ferit, Perlit

Perlit

Ferit, Perlit

Clire pentru

(recristalizare)

miez

Martensit (%Cm),

Austenit rezidual

(granulaie grosolan)

Ferit, Perlit

(Sorbit, Troostit)

(granulaie fin)

Martensit (%Cm),

Martensit (%Cm )

Austenit rezidual

(granulaie fin)

(granulaie grosolan)

Clire pentru

(durificare) strat

Martensit (%Cm),

Austenit rezidual

(granulaie fin)

Ferit, Perlit

(Sorbit, Troostit)

(granulaie fin)

Martensit (%Cm), Martensit (%Cm ),

Austenit rezidual

Ferit

(granulaie grosolan)

(granulaie fin)

Revenire joas

Martensit de revenire

(%Cm),

(granulaie fin,

50...55 HRC)

Ferit, Perlit

(Sorbit, Troostit)

(granulaie fin,

20...22 HRC)

Martensit de revenire

(%Cm ),

(granulaie fin,

60...65 HRC)

Martensit de revenire

(%Cm ),

Ferit

(granulaie fin,

25...30 HRC)

Capitolul 6 Tratamentele termice la oeluri i fonte

6.6.3.1. Nitrurarea n scopul creterii rezistenei la uzare se aplic

pieselor din oeluri cu %Cm = 0,3...0,4 %, aliate cu elemente ca Al, Cr, Mo, care

formeaz cu azotul nitruri cu stabilitate termic mare i duritate ridicat. Pentru ca

structura stratului superficial s fie corespunztoare scopului urmrit, este

necesar realizarea tratamentului la ti < 600 oC. Dac ti = 500...520 oC, se obine

un strat nitrurat cu duritate maxim (1000...1200 HV), dar de grosime mic

(x = 0,2...0,4 mm), iar dac ti = 550...600 oC, se obine o duritate mai mic a

stratului nitrurat (800...1000HV), dar crete grosimea acestuia (x = 0,6...0,8 mm).

Tinnd seama de aceste aspecte, n practic se aplic ciclul de nitrurare n trepte

descris prin diagrama din figura 6.23 (prima treapt la ti = 500...520 oC, pentru

creterea duritii stratului, iar a doua treapt la ti = 550...600 oC, pentru mrirea

grosimii stratului). Durata total de meninere m depinde de grosimea stratului i

este, de obicei, m = 15 40 ore.

Realizarea nitrurrii n modul descris mai nainte asigur formarea n

stratul superficial al pieselor supuse tratamentului a unor structuri avnd ca faz

principal nitrura (nitrur de tipul Fe4N, cu concentraia masic de azot de

5,7%), caracterizat prin duritate ridicat i fragilitate sczut.

Dup nitrurare nu se mai

aplic nici un tratament termic,

deoarece renclzirea

pieselor

nitrurate conduce la descompunerea

nitrurilor din stratul superficial,

eliminarea azotului i anularea

efectului nitrurrii. Se recomand

ns a se aplica nainte de

nitrurare un tratament termic de

mbuntire (clire martensitic +

revenire nalt), pentru a se obine

n miezul pieselor o structur cu

sorbit de revenire, caracterizat

Fig. 6.23. Diagrama unui tratament termochimic de printr-o foarte bun combinaie a

proprietilor de rezisten mecanic

nitrurare

i tenacitate. Principalele tipuri de

structuri care se formeaz n stratul superficial la nitrurarea pieselor din oeluri n

sopul creterii rezistenei la uzare sunt prezentate n tabelul 6.1.

6.6.3.2. Nitrurarea n scopul creterii rezistenei la oboseal se aplic

pieselor folosite n construcia de maini, confecionate din oeluri carbon sau din

oeluri aliate obinuite (fr Al). Tratamentul se conduce n acelai mod ca n

varianta prezentat anterior; se folosete acelasi regim i rezult aceeai structur

a stratului superficial ca i la niturarea pentru creterea rezistenei la uzare, dar

289

ELEMENTE DE TIINA I INGINERIA MATERIALELOR

duritatea stratului superficial este mai sczut (600...800 HV), deoarece din

structura stratului lipsesc nitrurile de Al. Piesele din oel supuse acestui tratament

nregistreaz creteri cu 30...90 % ale rezistenei i durabilitii la oboseal,

datorit efectelor de ntrziere substanial a fenomenelor de amorsare a fisurilor

sub aciunea solicitrilor variabile, produse de:

* creterea duritii stratului superficial (creterea rezistenei mecanice a

materialului din stratul superficial);

* generarea prin nitrurare a unor tensiuni reziduale de compresiune n

stratul superficial (datorit saturrii n azot a acestui strat).

6.6.3.3. Nitrurarea n scopul creterii rezistenei la coroziune se poate

aplica pieselor confecionate din orice fel de oel i pieselor din fonte cenuii sau cu

grafit nodular. Tratamentul se realizeaz la ti = 600...700 oC, cu o durat de meninere

m = 1 6 ore, la suprafaa pieselor formndu-se un strat compact i rezistent de

nitruri fragile (nitruri de tipul Fe2N, cu concentraia masic de azot de 11,3 %), care

prezint o bun rezistena la aciunea unor medii active, cum sunt atmosferele saline,

apele reziduale, apa de mare etc. Principalele tipuri de structuri care se formeaz n

stratul superficial la nitrurarea pieselor din oeluri sau fonte n scopul creterii

rezistenei la coroziune sunt prezentate n tabelul 6.1.

Pentru reducerea duratei tratamentului i creterea calitii pieselor tratate

se utilizeaz un procedeu tehnologic modern numit nitrurarea ionic

(nitrurarea n plasm). Piesele care se trateaz prin acest procedeu se introduc

ntr-o incint metalic i sunt legate la catodul unui generator de curent continuu

(cu tensiunea de 1000...1500 V), anodul generatorului fiind conectat la peretele

incintei n care se face tratamentul. In incinta de tratament se introduce gazul de

lucru (azot sau amoniac), care se rarefiaz cu o pomp de vid pn la realizarea

unui vacuum de 2001000 Pa. In incinta de tratament se declaneaz o descrcare

electric ce produce ionizarea gazului de lucru, ionii astfel creai fiind accelerai de

cmpul electric din incint i proiectai pe suprafaa pieselor supuse nitrurrii.

Datorit ciocnirii ionilor de azot cu piesele, se realizeaz att adsorbia intens a

azotului la suprafaa pieselor, ct i nclzirea pieselor la temperatura de nitrurare

(incinta de tratament nu este prevzut cu nici o alta surs de nclzire a pieselor).

6.6.4. Tratamentele termochimice

de carbonitrurare i cianurare

Tratamentele termochimice de carbonitrurare i cianurare

constau n mbogirea simultan n carbon i azot a stratului superficial al

pieselor din oel (cementarea cu carbon i azot). Cele dou tratamente se

difereniaz prin mediul de lucru utilizat:

290

Capitolul 6 Tratamentele termice la oeluri i fonte

* cianurarea se realizeaz n mediu lichid (topitur de sruri): (NaCN +

KCN); (NaCN + NaCl + Na2CO3); (Na2CO3 + CON2H4) sau (Na Cl + Na2CO3 +

CON2H4);

* carbonitrurare se realizeaz n mediu gazos: (75 % CH4 + 25 % NH3).

Parametrul de regim principal, care determin mrimea concentraiilor de carbon

i azot n stratul superficial al pieselor tratate, precum i constituia fazic i

adncimea acestui strat, este temperatura ti; astfel, n mod obinuit:

* cianurarea se efectueaz la ti = 550...600 oC (asemntor nitrurrii) i

asigur obinerea unor straturi superficiale mbogite cu precdere n azot, cu

duriti ridicate si rezisten foarte mare la uzare (ceea ce recomand aplicarea

acestui tratament mai ales la sculele din oeluri aliate destinate prelucrrii

materialelor metalice); datorit similitudinilor cu nitrurarea, dup cianurare nu se

mai aplic tratamente termice (exist pericolul eliminrii azotului din stratul

superficial al pieselor i anulrii efectelor tratamentului);

* carbonitrurarea se efectueaz la ti = 820...880 oC (asemntor

carburrii) i asigur obinerea unor straturi superficiale mbogite cu precdere

n carbon, prezena azotului determinnd numai o cretere a vitezei proceselor de

carburare (care permite folosirea unor temperaturi ti mai mici ca la carburare i

diminuarea duratelor m necesare obinerii unor straturi carburate de o anumit

adncime); datorit similitudinilor cu carburarea, dup carbonitrurare se aplic

obligatoriu un tratament termic de clire martensitic pentru durificarea stratului

superficial al pieselor, diagrama tratamentului termic complet de carbonitrurare

fiind asemntoare celei prezentate n figura 6.22 a (cu modificarea temperaturii ti,

n ciclul de carbornitrurare, la nivelul menionat mai nainte).

6.6.5. Alte tratamente termochimice

In practic, cu domenii de aplicare mai restrnse dect cele

corespunztoare tratamentelor termochimice prezentate mai nainte, se utilizeaz,

pentru piesele i sculele din oeluri sau pentru piesele din fonte i urmtoarele

tipuri de tratamente termochimice:

6.6.5.1. Aluminizarea se aplic la piesele din oeluri hipoeutectoide i la

piesele din fonte cenuii i const n mbogirea n aluminiu a stratului superficial

al acestor piese, n scopul creterii refractaritii (asigurarea unei bune rezistene

la oxidare la temperaturi ridicate, pn la 800...900 oC) i mbuntirii

comportrii acestora n prezena atmosferelor corosive. Tratamentul se face, n