Documente Academic

Documente Profesional

Documente Cultură

Curs 4 MIA 2021

Încărcat de

Larisa BrînzăDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Curs 4 MIA 2021

Încărcat de

Larisa BrînzăDrepturi de autor:

Formate disponibile

Măsurarea unghiurilor

Rolul dominant în măsurătorile inginereşti la scurtă distanţă îl joacă

teodolitul optico-electonic, sau tahimetrul respectiv staţia totală rezultate

din combinaţia cu un dispozitiv de măsurare a distanţelor. Pornind de la

funcţiile sofware integrate, teodolitele se împart în patru grupe. Drept

criteriu pentru clasificare serveşte abaterea standard de determinare a unei

direcţii în urma a trei serii de măsurători, efectuate în două poziţii ale

lunetei. In tabelul 4.2 sunt indicate abaterile standard de măsurare a unei

direcţii r pentru fiecare grupă.

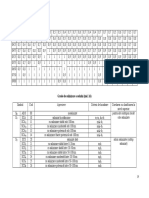

Tabelul 3.2 Precizii pentru teodolite

Tipul teodolitului Grupa r

Precizie scăzută IV ≤ 80cc

Precizie medie III ≤ 20cc

Precizie înaltă II ≤ 6cc

Precizie foarte înaltă I ≤ 2cc

Pentru măsurătorile inginereşti la mică distanţă se utilizează teodolite de

precizie înaltă şi foarte înaltă. La acestea trebuiesc luate în considerare

îndeosebi abaterile de la reglajele ideale şi precizia de aşezare în staţie.

La măsurarea unghiurilor luneta este îndreptată spre ţintă în aşa fel încât

trăsăturile reticulare ale lunetei să se suprapună peste marca de vizat.

Citirile la cercurile orizontal şi vertical vor fi efectuate vizual-optic respectiv

la teodolitele electronice opto-electronic. Citirea la cercul orizontal se preia

– în general – faţă de diviziunea zero a cercului orizontal. Dimpotrivă,

unghiurile zenitale se preiau nemijlocit faţă de direcţia verticală.

La teodolitele electronice valorile măsurate vor putea fi stocate în unităţile

de înregistrare sau în calculatoarele încorporate. Activitatea manuală a

operatorului se limitează la aşezarea în staţie a instrumentului şi la vizarea

ţintei.

Tahimetrele electronice denumite şi staţii inteligente sau staţii totale,

reprezintă o generaţie nouă de aparate care cuprind realizări de vârf ale

mecanicii fine, ale electronicii şi ale opticii.

Concepţia constructivă a unui astfel de tahimetru reuneşte în cadrul unei

singure unităţi portabile, de dimensiunile şi aspectul unui teodolit obişnuit,

componentele necesare măsurării cu ajutorul undelor electromagnetice a

următoarelor elemente:

- unghiuri orizontale şi verticale;

- distanţe înclinate şi / sau distanţe reduse la orizontală;

- coordonate rectangulare relative ΔX şi ΔY;

- diferenţe de nivel ΔH.

Din punct de vedere practic elementele unghiulare şi liniare menţionate

mai sus, se măsoară, între punctul de staţie şi punctul vizat iar pe baza

programului de calcul se determină în teren, coordonatele relative ΔX, ΔY şi ΔH

şi coordonatele absolute X, Y, H ale punctelor.

Staţiile totale de măsurare dispun de un centru de memorie propriu şi de

o memorie exterioară, precum şi de o serie de programe de calcul specifice

măsurătorilor topo-geodezice.

Datele măsurate şi calculate sunt memorate şi apoi transferate în

memoria unui calculator, unde cu ajutorul unor programe de prelucrare se

determină componentele grafice, ce se desenează în sistem automatizat cu

plotere ataşate la calculator. Utilizarea tahimetrelor electronice în măsurătorile

topo-geodezice asigură obţinerea datelor de teren în formă digitală şi

automatizarea procesului de prelucrare, arhivare şi editare a bazei de date.

Prin dezvoltarea domeniului electronicii aplicate la realizarea

instrumentelor topografice cu unde electromagnetice, a făcut posibilă crearea

de aparate electronice de măsurat care permit determinarea elementelor

necesare cu precizii milimetrice sau submilimetrice în rezoluţia mărimilor

liniare (distanţelor) şi a preciziilor fracțiunilor de secundă (zecimi, sutimi şi

miimi de secundă) în cazul mărimilor unghiulare.

Stații totale motorizate-construcție și principii de funcționare

Următorul pas în ceea ce privește evoluția stațiilor totale, constă în

automatizarea acestora, astfel fiind disponibile acum stații totale motorizate cu

țintire automată.

La teodolite motorizate se poate controla de la distanţă mişcarea de rotaţie

a suprastructurii în jurul axei verticale şi a lunetei în jurul axei ei de rotaţie

ca şi focusarea, prin acţionare (transmisie) motorizată. În plus la aceste

teodolite în planul reticulului se găseşte un element CCD (CCD – Charge-

Coupled-Device), astfel încât pornind de la o vizare aproximativă direcţia

orizontală şi unghiul zenital vor fi sesizate (determinate) automat prin

senzorul CCD pentru mărcile de vizat luminiscente sau reflectorizante.

Aşa cum este arătat în fig. 3.7 direcţiile orizontale şi unghiurile zenitale

definitive se obţin ca sumă a valorilor unghiulare (ri0 şi w i0) preluate de pe

cercul gradat şi abaterile unghiulare ri şi wi, determinate prin prelucrarea

imaginii.

Figura 3.9 Estimarea coordonatelor imagine

Stațiile totale robotizate Leica sunt echipate cu sistemul de recunoaștere

automată a prismei, ATR (Automatic Target Recognition).

După ce prisma a fost orientată aproximativ pe direcția de vizare, ATR-ul

încoroporat emite o rază laser - raza reflectată este recepționată de senzorul

CCD – poziția punctului vizat este evaluată și se determină decalarea față de

centru atât pe orizontală cât și pe verticală în vederea compensării.

Datorită compensatoarelor integrate în camera CCD timpii de măsurare

sunt cu mult reduși, deoarece vizarea nu este necesar să se execute perfect în

centrul prismei, abaterea putând ajunge și la 5 mm, fiind mai apoi rectificată

automat. Acest aspect ajută enorm la măsurarea în regim dinamic, cu o prismă

aflată în mișcare.

Zona activă a ATR este treimea centrală a câmpului vizual al lunetei. În

acest interval, ATR recunoaște imediat prisma. În caz contrar, prisma este

căutată în mod automat cu o mișcare de tip “spirală” , exemplificată în imaginile

următoare. Timpul necesar acestei operațiuni automate de recunoaștere a

prismei este situat în intervalul 2-4 secunde.

Distanțele sunt măsurabile doar atunci când prisma este staționară :

modul STOP & GO.

Firma producătoare Leica a dezvoltat o prismă specială la 360° pentru

măsurători cu stațiile motorizate.

Figura 3.9a Mișcarea automată a instrumentului pentru căutarea

țintei(prismei)

Figura 3.9b Căutarea automată a țintei

În soft-ul stației există o aplicație care permite memorarea poziției

prismei în cazul întreruperilor scurte, cum ar fi trecerea unei mașini. Dacă

întreruperea vizei este mai lungă, instrumentul solicită ajustarea manuală a

vizei pe noua direcție a prismei.

Pe lânga metoda statică de urmărire, STOP & GO, mai există un procedeu

de măsurare cu acest instrument, și anume măsurarea continuă (cinematică),

care este ceva mai puțin precisă deoarece citirea senzorului se efectuează în

mișcare.

Când vizarea se execută manual, trebuie acordată atenție controlului

mișcării fine pentru eliminarea erorilor, însă când vizarea se face automat, se ia

în calcul o abatere standard 𝜎𝑟 a unei direcții măsurate într-o singură poziție a

lunetei.

2 + 𝜎2 + 𝜎2

𝜎𝑟 = √𝜎𝑧𝑜 𝛼 𝑒

𝜎𝛼 – abaterea standard de citire a cercului orizontal

𝜎𝑧𝑜 – abaterea standard de vizare (înregistrare) a țintei de către senzor

𝜎𝑒 – abaterea standard a comenzilor mișcării motorizate

Acest tip de teodolite sunt indicate în special pentru măsurători permanente

de urmărire. La fel de bine sunt programabile măsurătorile de control, de

exemplu pentru verificarea roboţilor industriali, măsurătorile efectuându-

se automat.

Imperfecţiunile constructive şi de fabricaţie reprezintă surse de erori la

teodolite. Dacă se doreşte utilizarea la capacitate maximă a unui teodolit

aceste imperfecţiuni pot fi eliminate:

- prin determinări anticipate respectiv calibrări;

- printr-un procedeu de măsurare sistematic.

Prin măsurători şi în cea de a doua poziţie a lunetei şi efectuarea

mediei citirilor se elimină eroarea axei de vizare, a axei de rotaţie a lunetei

şi eroarea de index ca şi eroarea de excentricitate. Erorile periodice de

divizare a cercului, care în prezent la teodolitele de precizie reprezintă

valori de ordinul secundelor centezimale, se micşorează prin deplasarea

cercului gradat după fiecare serie sau semi-serie cu 200 G/n unde n

reprezintă numărul de serii. Înclinarea reziduală a axei verticale se va

înlătura respectiv determina după calare, cu ajutorul nivelei torice. La toate

măsurătorile de unghiuri, îndeosebi la cele verticale, trebuie luată în

considerare influenţa refracţiei. O precizie ridicată a măsurătorilor cu

teodolitul (la teodolite cu precizia de 2 cc, cu o rezoluţie până la 1 cc) va putea

fi atinsă numai dacă pe lângă o focusare fără paralaxă se va avea în vedere

şi o foarte stabilă punere în staţie a aparatului. Ar trebui avută în vedere şi

o aclimatizare a instrumentului de cel puţin 5 minute/ oC.

Se poate concluziona că un teodolit este un senzor care acoperă în plan

orizontal un cerc întreg (2). În direcţie verticală este posibilă, exceptând

vizele care vor fi împiedecate de infrastructura aparatului, de asemenea

cuprinderea unui sector circular de 2. Prin aceste avantaje teodolitele se

evidenţiază faţă de alte sisteme de senzori pentru determinarea direcţiilor

(de ex. camerele fotogrammetrice). Prin posibilitatea de a efectua

măsurători în ambele poziţii ale lunetei teodolitul este un instrument care

se autocalibrează până la nivelul cercului gradat. Faţă de alte sisteme de

măsurare (de ex. un instrument de măsurat în coordonate) aceste

proprietăţi de autocalibrare ale teodolitului reprezintă nişte avantaje

considerabile.

Pentru situaţii speciale în construcţia de maşini pentru măsurarea

unghiurilor se poate utiliza şi luneta autocolimatoare. Cu aceasta pot fi

determinate unghiuri mici respectiv diferenţe unghiulare.

3.2.2 Măsurarea unghiurilor cu interferometrul laser

Metoda interferometriei laser poate fi utilizată nu numai la măsurarea

distanţelor ci şi la măsurarea unghiurilor (unghiuri de până la 10 o). La

sistemul interferometric de măsurare a distanțelor cu două frecvențe

interferometrul liniar şi reflectorul au fost înlocuite printr-un

interferometru unghiular şi un reflector dublu. Undele de lumină emise prin

capul laser cu frecvenţele f 1 şi f2 vor fi divizate prin interferometru în două

raze paralele care vor cădea pe prismele corespunzătoare ale reflectorului

dublu. Razele reflectare se vor uni din nou în interferometru şi vor fi

conduse ca o singură rază la receptor în capul laser.

Interferometru Reflector

unghiular unghiular

f2 ±f2

b

f1 ,f2 f1

De la laser

f2 ±f2 f1 ±f1 f1 ±f1

Spre receptor

Figura 3.10 Traseul razei laser la optica unghiulară HP

Dacă interferometrul sau reflectorul sunt înclinate în jurul axei care este

perpendiculară pe planul imagine se vor modifica ambele lungimi ale

drumurilor optice dintre interferometru şi reflector. Pe baza efectului

Doppler vor rezulta apoi decalările de frecvenţe f1 şi f2, care vor fi

detectate în receptor. Cu ajutorul acestora se va stabili diferența s a

ambelor lungimi de drumuri parcurse de undele de lumină. Se obţine apoi

unghiul de inclinare conform relaţiei:

s

= (3.10)

b

în care b este distanţa dintre cele două prisme ale reflectorului unghiular.

La fel ca pentru un sistem cu interferometru laser liniar, înaintea efectuării

măsurătorilor componentele individuale vor trebui ajustate corespunzător.

Raza laser şi direcţia de deplasare a reflectoarelor vor trebui să fie paralele,

interferometrul unghiular şi reflectorul unghiular vor trebui sa fie la

începutul măsurătorilor în poziţie verticală (abaterea admisă < 20'). În afară

de acestea este necesar ca interferometrul şi reflectorul să nu fie rotite unul

faţă de celălalt cu mai mult de 1 o.

Figura 3.11 Exemplu de montaj al unui interferometru laser

Cu acest sistem pot fi măsurate atât înclinări orizontale (rotiri), cât şi

înclinări verticale (mişcări oscilatorii), pentru care optica unghiulară

trebuie stabilită corespunzător. Sistemul prezintă mari avantaje la utilizarea

în cadrul controlului maşinilor-unelte atunci când trebuiesc evidenţiate

rotaţiile sau mişcările oscilatorii în lungul axei de deplasare a maşinii.

Măsuri pentru unghiuri

Măsura de unghi este un mijloc de măsurare care materializează una

sau mai multe valori ale unităţii de măsură a unghiului. La utilizarea

măsurilor pentru unghiuri se vor compara corpurile prismatice, ale căror

suprafeţe plane de măsurat formează un unghi (şi care se pot prezenta în

diferite aşezări în trepte) cu un obiect de verificare – (cala unghiulară). Prin

formarea corespunzătoare de sume sau diferenţe din combinarea de măsuri

pentru unghiuri se pot realiza dispuneri în trepte de până la 1. Din cauza

influenţei diferitelor erori se recomandă însă, să folosească drept cea mai

mică dispunere în trepte numai de câteva zeci de secunde centezimale.

Suprafeţele de măsurat trebuie să aibă lungimea de cel puţin 50 mm şi

lăţimea de cel puţin 15 mm. Există cerinţe minimale pentru abaterea de la

planitate şi pentru rugozitatea suprafeţei (de ex. 0,25 m). Piese

asemănătoare cu aşa numitele măsuri pentru unghiuri sunt plăcile cu

secţiune de pană din sticlă de cuarţ.

În construcţia de maşini trebuiesc îmbinate în lungul unui ax subansamble,

având adesea suprafeţe sferice sau conice, pentru care sunt necesare

legături şi centrări cu contact forţat. Controlul unor astfel de conuri se

realizează adesea prin aşa numitele calibre în trepte (conuri interioare sau

exterioare).

O importanţă specială o au dispozitivele pentru controlul unghiurilor

drepte, dintre care pot fi amintite:

- unghiul de oţel (echer cu talpă);

- cilindrul de control ( suprafeţe frontale respectiv ajutaje perpendiculare

pe generatoare);

- prisme pentagonale.

Figura 3.12 Echer cu talpă

Pentru măsurarea de mici modificări unghiulare ca de ex. pentru

rectiliniaritate şi planeitate se pot utiliza diferite tehnici (interferometrie,

autocolimaţie, măsurători electronice de înclinări).

3.3 Măsurători de diferenţe de nivel

În ceea ce priveşte efecturarea de măsurători de diferenţe de nivel în

domeniul industrial este necesar ca tehnicilor de deteminare clasice

(nivelmentul geometric, nivelmentul hidrostatic) să le fie aduse completări

şi să fie utilizate şi alte procedee precum:

- micronivelul;

- măsurări mecanice (măsurări de distanţe pe verticală).

3.3.1 Nivelmentul geometric

Pentru construcţia şi exploatarea instalaţiilor de precizie moderne

este necesar să se efectueze măsurări de înălţimi a căror erori nu trebuie să

depăşească 0,01 până la 0,2mm. Foarte răspândită este metoda

nivelmentului geometric de precizie cu distanţe de vizare scurte. Avantajele

utilizării acestei metode sunt:

1. Precizie ridicată de măsurare însoţită de o largă adaptabilitate;

2. Echipamente necomplicate;

3. Măsurătorile se pot realiza în condiţii de lucru dificile la lucrări de

terasamente (pământ, betoane, la montaj, într-un domeniu larg de

temperatură).

Este posibil ca rezultatele nivelmentului geometric să fie afectate de

gradientul vertical de temperatură al atmosferei în care se efectuează

vizările.

În anumite situaţii în industria constructoare de maşini, datorită limitărilor

date de condiţiile locale, abordarea metodei clasice de efectuare a

nivelmentului geometric devine problematică, situaţii în care diferenţele de

nivel dintre două puncte se pot determina conform următorului procedeu.

Punctele A şi B se află dispuse pe suprafaţa ajustată orizontal a

componentelor maşinii a căror diferenţa de nivel trebuie determinată. După

ce instrumentul de nivelment este aşezat în staţie şi orizontalizat pe punctul

A, se efectuează citirea pe o miră de nivelment aşezată în punctul B.

Diviziunea zero a mirei nu trebuie neapărat să se afle pe suprafaţă

componentei maşinii. Într-o a doua etapă instrumentul de nivelment şi mira

sunt interschimbate, fără a acţiona asupra şuruburilor de calare ale nivelului

şi se efectuează citirea pe mira aşezată în punctul A. Semidiferenţa celor

două citiri va reprezenta diferenţa de nivel de determinat.

Prima amplasare A doua amplasare

Nivel Mira

a b

Diviz. 0

Diviz. 0

Punctul A Punctul B Punctul A h Punctul B

h=(b-a)/2

Figura 3.13 Determinarea directă a diferenţei de nivel la componentele maşinilor

Această metodă de nivelment oferă posibilitatea determinării

diferenţelor de nivel dintre puncte, la distanţe de 10 până la 15 m cu erori

medii de 0,03 până la 0,05 mm. Ca limite ale nivelmentului geometric pot

fi reţinute: dificultăţile în transmiterea informaţiilor şi în automatizarea

procesului de măsurare, în caz că nu se dispune de un nivel automat sau dacă

acesta nu este utilizabil. Astfel este posibil ca în timpul perioadei de

exploatare a unor instalaţii cu valori ridicate ale radiaţiilor măsurătorile să

poată fi efectuate numai în timpul lucrărilor de întreţinere.

De aceea între ciclurile de măsurători se scurge adesea un interval mai

mare de timp iar alegerea datelor măsurătorilor se face foarte greu şi nu

totdeauna în concordanţă cu perioadele în care se aşteaptă deformaţii

maxime. Pentru aceste condiţii extreme se recomandă nivelmentul

hidrostatic.

3.3.2 Nivelmentul hidrostatic

Acest procedeu este cunoscut încă din antichitate şi se aplică cu precădere

la suprevegherea permanentă a instalaţiilor mecanizate. Nivelmentul

hidrostatic se bazează pe principiul vaselor comunicante, conform căruia

suprafaţa unui lichid în repaos este la acelaşi nivel în vasele comunicante,

având acelaşi potenţial gravimetric. În cazul vaselor cilindrice care sunt

umplute cu lichid şi care sunt legate de exemplu printr-un furtun, se poate

determina diferenţa de înălţime Δh între cele 2 suprafeţe, ca fiind diferenţa

dintre cele 2 coloane de apă, a şi b.

În varianta cea mai simplă pe vase sunt aplicate partiţii milimetrice pe

vase, astfel încât să se poată citi direct nivelul apei din ele. Precizia măsurării

înălţimii este de domeniul milimetrilor şi este suficientă pentru transferuri

simple de cote, de exemplu în construcţii.

Nivelurile hidrostatice simple constau din doi cilindri din sticlă, divizaţi în

centimetri şi legaţi printr-un tub de cauciuc cu diametrul interior de circa

1cm. Printr-un astfel de sistem este posibilă transmiterea unei cote de

referinţă, chiar şi fără legătură vizuală, într-o altă locaţie.

În cadrul relaţiei 3.11 este prezentat principiul nivelmentului hidrostatic

care se bazează pe ecuaţia lui Bernoulli simplificată:

p + g h = const. (3.11)

p = presiunea atmosferică;

r = densitatea lichidului;

g = acceleraţia gravităţii;

h = înălţimea coloanei de lichid.

Relaţia (3.11) este valabilă pentru cazul când lichidul (apa) se află în

echilibru. Dar pentru că de regulă se efectuează doar măsurători la distanţe

mici (lungimea maximă a tubului de cauciuc este de 50m) se poate considera

că parametri mai sus enumeraţi sunt aceeaşi în ambele părţi. Nivelul

lichidului este acelaşi în ambii cilindri, iar diferenţele de nivel dintre

punctele 1 şi 2 se determină, ca şi la nivelmentul geometric prin diferenţă

între valorile citite (fig. 3.12):

h = a − b (3.12)

Prin ridicarea sau coborârea unuia dintre cele două recipiente se poate

aduce lichidul la aceeaşi înălţime pe ambele scale, în aşa fel ca diferenţa de

nivel dintre cele două puncte să fie egală cu zero, situaţie în care ambele

puncte vor fi la aceeaşi cotă. Acest tip simplu de nivel hidrostatic are

multiple posibilităţi de aplicare, mai ales în situaţiile când folosirea

nivelmentului geometric este imposibilă sau dificilă.

La nivelurile hidrostatice simple citirile se obţin prin compararea

nivelului lichidului cu diviziunile de pe cilindrii de sticlă. Pentru utilizări

care presupuneau o precizie superioară a fost necesară, în primul rând

îmbunătăţirea citirilor. Precizii superioare s-au obţinut îndeosebi prin

introducerea de recipiente speciale la care nivelul lichidului este stabilit

prin intermediul unor procedee electrice faţă de o marcă fixă sau o suprafaţă

de sprijin.

Figura 3.14 Principiul nivelmentului hidrostatic

Deoarece deplasarea tubului şi montarea în condiţii de stabilitate ridicată a

recipientelor necesită cheltuieli considerabile, sistemele hidrostatice sunt

utilizate doar în cazuri rare pentru transmiterea cotelor mai curând fiind

folosite staţionar, pentru măsurarea diferenţelor de nivel. În aceste condiţii

ele sunt utile la urmărirea poziţiilor reciproce în înălţime a componentelor

maşinilor sau utilajelor, ca de exemplu placa de bază a unei turbine în

centralele electrice sau tasările şi înclinările fundaţiei unui turn. În astfel de

cazuri punctele în care se efectuează măsurătorile sunt legate la un

calculator, care poate indica poziţia în înălţime şi eventual poate provoca o

alarmă la transmiterea unei valori extreme.

Pentru automatizarea desfăşurării măsurătorii şi pentru atingerea în

acelaşi timp a unor precizii înalte au fost dezvoltate diferite metode electrice

respectiv electrooptice, care stabilesc cota de umplere a coloanei

ascensionale faţă de o marcă de referinţă de pe recipiente. La acestea

nesiguranţele de măsurare sunt de ordinul micrometrilor, însă pentru

domenii de măsurare de până la 50 mm.

Procedeele de măsurare pot fi împărţite în trei grupe:

I. Procedeul de măsurare constă în atingerea suprafeţei cu un vârf de

atingere şi măsurarea mişcării ascensionale necesare pentru aceasta,

respectiv măsurarea mişcării ascensionale ale unui plutitor. Aceste sisteme

sunt relativ lente în succesiunea explorării şi de aceea sunt indicate numai

pentru evidenţierea modificărilor de cote foarte lente.

Unul dintre puţinele niveluri hidrostatice din această categorie produse în

serie este nivelul hidrostatic Meisser (fig.3.13). La acest instrument nivelul

apei este atins cu un vârf de măsurare acţionat manual cu ajutorul unui

şurub micrometric. Sistemul de măsurare posedă o scală de lungime

determinată, divizată în cele mai multe cazuri milimetric. Pentru măsurare

este atinsă oglinda apei cu un vârf de măsurare, contactul putând fi sesizat

prin stingerea unui bec. Cursa vârfului de măsurare de precizie este o

diviziune (un milimetru). Pe tamburul micrometrului se pot citi 10-2mm,

fiind posibile aproximări ale citirii de 10-3mm. Pentru a putea aplica

diferenţelor de nivel măsurate corecţii datorită diferenţelor de temperatură

din cilindri, sunt interconectate termometre pentru furtun.

1 - dispozitiv de conectare la furtun;

2 - robinet;

3 - vârf de măsurare;

4 - şurb de antrenare a dispozitivului micrometric;

5 - dispozitiv pentru conectarea furtunului

de presiune;

6 - comutator pentru aprinderea becului;

7 - scală divizată milimetric;

8 - tambur;

9 - bec ce indică atingerea oglinzii apei de

către vârful de măsurare.

Figura 3.15 Nivelul hidrostatic Meisser

La acest instrument eroarea de punct zero apare datorită inegalităţii

distanţelor dintre punctul de atârnare a instrumentului şi punctul zero al

scalei la sistemele de măsurare A şi B. Constanta de corecţie K trebuie

aplicată diferenţelor de nivel simplu măsurate. Este valabilă relaţia:

K = K A − KB (3.13)

Figura 3.16 Stabilirea constantei K

Eroarea de punct zero se poate elimina prin interschimbarea sistemelor de

măsurare. Producţia acestui tip de instrument a fost oprită din lipsă de

solicitări câţiva zeci de ani urmând a fi reluată cu o versiune îmbunătăţită.

II. Măsurători de distanţe fără contact între suprafaţă şi o marcă de

referinţă. Cu acest procedeu este posibil ca pentru curse de măsurare foarte

mici să se obţină rezultate foarte precise, până în domeniul câtorva

micrometri. Tot cu ajutorul acestui procedeu este posibilă ajustarea unei

suprafeţe care vibrează. În cazul sistemului HLS (High Precision Levelling

System), dezvoltat la ESRF (European Synchrotron Radiation Facility) din

Grenoble, distanţa dintre suprafaţa apei din vas şi cea a unui senzor de

deasupra ei este măsurată capacitiv. Din acest motiv este posibilă o

interogare rapidă a tuturor locurilor în care se efectuează măsurători, cu o

precizie de câţiva micrometri într-un interval foarte mic de măsurare.

Concomitent temperatura vaselor se înregistrează cu 0,1 K. Deoarece aceste

vase sunt confecţionate din oţel care este un bun conductor şi este

inoxidabil, temperatura lor corespunde cu cea a coloanei de apă. Aceasta din

urmă are o înălţime de 3 cm (vezi figura 4.13). Furtunurile de legătură

dintre ştuţurile de racordare sunt montate cât se poate de orizontal, astfel

încât modificările de lungime ale coloanelor de apă, pe baza diferenţelor de

temperatură, sunt sesizate în domeniul de 1µm.

Cap de masurare

Cablu

Senzor

Aer

Interval de

masurare

7mm

Apa

Senzori de temperatura

Vas

Figura 3.17 Principiul tubului orizontal HLS al ESRF

Măsurare greutăţii sau presiunii de fund a coloanei de lichid, respectiv

III.

măsurarea presiunii unui corp ascensional. Aceste instrumente ajung la

nesiguranţe de măsurare doar în domeniul submilimetric, dar sunt foarte

robuste. În cazul măsurii presiunii hidrostatice a unei coloane cu lichid,

vasele sunt înlocuite cu unele de presiune, închise ermetic şi întregul sistem

(vase de presiune şi furtun de legare) este complet umplut cu apă. La nivelul

diferit al ambelor vase se măsoară presiunea rezultantă cu ajutorul

traductorului de presiune şi din aceasta se deduce diferenţa de înălţime.

Aceste aparate au un domeniu de măsurare mai mare, sunt foarte robuste şi

dau în cel mai bun caz incertitudini de măsurare de ordinul submilimetrilor.

La sistemele transportabile este necesară şi determinarea corecţiei

punctului zero a vaselor. La sistemele staţionare erorile punctului zero sunt

lipsite de importanţă pentru că aici prin măsurarea punctului zero se

defineşte un plan de referinţă şi toate celelalte măsurători se referă la

acesta.

S-ar putea să vă placă și

- Statia Totala Denumita Si Statie Inteligenta Sau Tahimetru Electronic Este Un Instrument Optic Utilizat in Masuratori TopograficeDocument5 paginiStatia Totala Denumita Si Statie Inteligenta Sau Tahimetru Electronic Este Un Instrument Optic Utilizat in Masuratori TopograficeAlina Gabriela Todica0% (1)

- 4.masurarea Indirecta A DistantelorDocument2 pagini4.masurarea Indirecta A DistantelorMihai Cristian100% (5)

- Masina de Masurat Cu CoordonateDocument4 paginiMasina de Masurat Cu CoordonateFlorentinCocardanÎncă nu există evaluări

- Trimble 5503 DRDocument142 paginiTrimble 5503 DRClaudiuDanielToma50% (2)

- Nivela TopograficăDocument5 paginiNivela TopograficăAlinaBuzilă100% (1)

- Scanarea Laser Terestra PDFDocument12 paginiScanarea Laser Terestra PDFApetrii ClaudiaÎncă nu există evaluări

- RadarDocument35 paginiRadarVucetin MarkoÎncă nu există evaluări

- Metode Topografice Grigoras Lucian 2Document31 paginiMetode Topografice Grigoras Lucian 2Lucian GrigorasÎncă nu există evaluări

- Achizitia Datelor SpatialeDocument11 paginiAchizitia Datelor SpatialeDanyy IulianÎncă nu există evaluări

- Capitolul 4 Top 2Document18 paginiCapitolul 4 Top 2Ulaba AmundeseÎncă nu există evaluări

- Traductoare de Pozitie Si DeplasareDocument30 paginiTraductoare de Pozitie Si DeplasareP_adelin6274Încă nu există evaluări

- Practica Topografica.Document40 paginiPractica Topografica.Gabriel BejanÎncă nu există evaluări

- Despre GPSDocument14 paginiDespre GPSCostea CristiÎncă nu există evaluări

- Masuratori Folosind Fasciculul Laser - Statii TotaleDocument23 paginiMasuratori Folosind Fasciculul Laser - Statii TotaleAndrei AndreiuTzÎncă nu există evaluări

- FotogrammetrieDocument9 paginiFotogrammetrieMihaela PrecupÎncă nu există evaluări

- TeodolitulDocument8 paginiTeodolitulCristian Vrinceanu100% (1)

- TeodolitulDocument7 paginiTeodolitulGrigore StÎncă nu există evaluări

- Masuratori & CompensariDocument34 paginiMasuratori & CompensariSuciu FlorinÎncă nu există evaluări

- Curs 2 MIA 2021Document12 paginiCurs 2 MIA 2021Larisa BrînzăÎncă nu există evaluări

- SenzoriDocument38 paginiSenzoridankintÎncă nu există evaluări

- Curs 7 Topografie. Masurarea Indirecta A DistantelorDocument8 paginiCurs 7 Topografie. Masurarea Indirecta A DistantelorR. S.Încă nu există evaluări

- Instrumente TopograficeDocument13 paginiInstrumente TopograficeSlujeru BogdanÎncă nu există evaluări

- TM Lab4Document34 paginiTM Lab4John Smith0% (1)

- Cap 2Document28 paginiCap 2Maxim MirceaÎncă nu există evaluări

- Curs 5Document5 paginiCurs 5Andrei DinuÎncă nu există evaluări

- Aparatura Utilizata La Masurarea Unghiurilor Si DistantelorDocument18 paginiAparatura Utilizata La Masurarea Unghiurilor Si DistantelorMaria NichitaÎncă nu există evaluări

- Curs 8-Exploatarea StereomodeluluiDocument3 paginiCurs 8-Exploatarea StereomodeluluiLarisaÎncă nu există evaluări

- B.G.M.U. - Lucrarea Nr. 3Document15 paginiB.G.M.U. - Lucrarea Nr. 3Cătălin JoițaÎncă nu există evaluări

- Fotogrammetrie Intreb.Document3 paginiFotogrammetrie Intreb.Dejan Robert100% (1)

- 02 Leica Tc802Document10 pagini02 Leica Tc802Troi Vasile RaduÎncă nu există evaluări

- Foto II Curs 2011Document41 paginiFoto II Curs 2011NataliaÎncă nu există evaluări

- Curs 5 Topografie. Instrumente Si Aparate Pt. Masuratori Topog.Document5 paginiCurs 5 Topografie. Instrumente Si Aparate Pt. Masuratori Topog.R. S.Încă nu există evaluări

- Senzori Pentru Masurarea DistanteiDocument7 paginiSenzori Pentru Masurarea DistanteiDiac AndreiÎncă nu există evaluări

- Curs 3 MIA 2021Document12 paginiCurs 3 MIA 2021Larisa BrînzăÎncă nu există evaluări

- Proiect TopografieDocument15 paginiProiect TopografieUngureanu Mircea Alexandru100% (1)

- Metode Topografice Pentru Urmarirea Comportarii in Timp A Structurilor in ConstructiiDocument7 paginiMetode Topografice Pentru Urmarirea Comportarii in Timp A Structurilor in ConstructiiCatalin RasmeritaÎncă nu există evaluări

- Programarea Masinilor-Unelte Cu Comanda Numerica-TraductoareDocument18 paginiProgramarea Masinilor-Unelte Cu Comanda Numerica-TraductoareGigica100% (1)

- Principiile de Bază Ale Tehnicii de Măsurat În CoordonateDocument5 paginiPrincipiile de Bază Ale Tehnicii de Măsurat În CoordonateStefan Cristian GavrilaÎncă nu există evaluări

- NML021 05Document9 paginiNML021 05Morosanu Andreea-DianaÎncă nu există evaluări

- Referat nr.2 Feraru DragoșDocument12 paginiReferat nr.2 Feraru Dragoșsn9f87mhvvÎncă nu există evaluări

- Curs 2 - TOP2Document6 paginiCurs 2 - TOP2Enea EderaÎncă nu există evaluări

- Coperta Tema CuprinsDocument18 paginiCoperta Tema Cuprinsradu.blejusca2000Încă nu există evaluări

- Caracterisrici Tehnice Si Meniu GeneralDocument4 paginiCaracterisrici Tehnice Si Meniu GeneralSeanJohn2011Încă nu există evaluări

- Subiecte TeledetectieDocument19 paginiSubiecte TeledetectieCorina Georgiana SavuÎncă nu există evaluări

- Tahimetre ElectroniceDocument4 paginiTahimetre ElectroniceAlinaBuzilă100% (1)

- Proiect MESDocument33 paginiProiect MESRaluka4Încă nu există evaluări

- Test BSMDocument32 paginiTest BSMPricob VictorÎncă nu există evaluări

- Subiecte de Licenta ALBA IULIA Rezolvate de Anul TrecutDocument38 paginiSubiecte de Licenta ALBA IULIA Rezolvate de Anul TrecutMircea MoldovanÎncă nu există evaluări

- C7 - Senzori de Deplasare Si MasurareDocument9 paginiC7 - Senzori de Deplasare Si MasurareTheodora StefanÎncă nu există evaluări

- Masuratori Pentru Iluminatul Stradal Camera CCD Tip Eos 550d.semnatDocument3 paginiMasuratori Pentru Iluminatul Stradal Camera CCD Tip Eos 550d.semnatAndra AlxÎncă nu există evaluări

- Studierea Structurii Calculatorului Personal-ScanerulDocument7 paginiStudierea Structurii Calculatorului Personal-ScanerulDaniela DedovÎncă nu există evaluări

- Test BSMDocument32 paginiTest BSMTalibanu DimitrieÎncă nu există evaluări

- Capitolul 1Document16 paginiCapitolul 1Alexandru MarinÎncă nu există evaluări

- Curs 5A - MIA - 2021Document8 paginiCurs 5A - MIA - 2021Larisa BrînzăÎncă nu există evaluări

- Principalele Documentatii de Urbanism - Certificatul de UrbanismDocument5 paginiPrincipalele Documentatii de Urbanism - Certificatul de UrbanismLarisa BrînzăÎncă nu există evaluări

- Curs1 MIA 2021Document21 paginiCurs1 MIA 2021Larisa BrînzăÎncă nu există evaluări

- Curs 3 MIA 2021Document12 paginiCurs 3 MIA 2021Larisa BrînzăÎncă nu există evaluări

- Procedura Privind Receptia Pl. Parcelare Si Atribuirea NR CadDocument4 paginiProcedura Privind Receptia Pl. Parcelare Si Atribuirea NR CadLarisa BrînzăÎncă nu există evaluări

- Regulamentul de Autorizare A Persoanelor Fizice Si Juridice Care Pot Sa Realizeze Lucrari de Specialitate in Domeniile Cadastrului Geodeziei Si CartografieiDocument26 paginiRegulamentul de Autorizare A Persoanelor Fizice Si Juridice Care Pot Sa Realizeze Lucrari de Specialitate in Domeniile Cadastrului Geodeziei Si CartografieiMIHAIÎncă nu există evaluări

- Cap.2 Detasari Partea IIIDocument22 paginiCap.2 Detasari Partea IIILarisa BrînzăÎncă nu există evaluări

- Cap.2 Detasari Partea IDocument25 paginiCap.2 Detasari Partea ILarisa BrînzăÎncă nu există evaluări

- Cap.2-Detasari-partea IIDocument32 paginiCap.2-Detasari-partea IILarisa BrînzăÎncă nu există evaluări

- Metode Clasificare Supervizata-33-34-35Document10 paginiMetode Clasificare Supervizata-33-34-35Larisa BrînzăÎncă nu există evaluări

- Cod Deontologic Al Persoanelor AutorizateDocument2 paginiCod Deontologic Al Persoanelor AutorizateSapunaru AdrianÎncă nu există evaluări

- Agenţia Naţională de Cadastru Şi Publicitate Imobiliară - ANCPI - Regulament Din 29 Martie 2010Document57 paginiAgenţia Naţională de Cadastru Şi Publicitate Imobiliară - ANCPI - Regulament Din 29 Martie 2010Naidinoiu AncaÎncă nu există evaluări

- Curs 7 TeledetectieDocument7 paginiCurs 7 TeledetectieAcatrinei Alexandra AndreeaÎncă nu există evaluări

- Curs 4 - BonitareDocument12 paginiCurs 4 - BonitareLarisa BrînzăÎncă nu există evaluări

- Curs 1 TeledetectieDocument8 paginiCurs 1 TeledetectieAcatrinei Alexandra AndreeaÎncă nu există evaluări

- Curs 5 TeledetectieDocument7 paginiCurs 5 TeledetectieAcatrinei Alexandra AndreeaÎncă nu există evaluări

- Curs 5 - BonitareDocument13 paginiCurs 5 - BonitareLarisa BrînzăÎncă nu există evaluări

- Curs 2 - BonitareDocument6 paginiCurs 2 - BonitareLarisa BrînzăÎncă nu există evaluări

- Curs 3 - BonitareDocument13 paginiCurs 3 - BonitareLarisa BrînzăÎncă nu există evaluări

- Curs 1 - BonitareDocument8 paginiCurs 1 - BonitareLarisa BrînzăÎncă nu există evaluări

- CursDocument14 paginiCursLarisa BrînzăÎncă nu există evaluări