0% au considerat acest document util (0 voturi)

291 vizualizări37 paginiProiect La Tehnologia Structurii Aeronavelor: Student

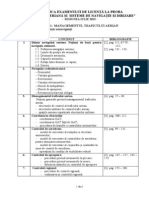

Documentul prezintă proiectarea planului de fabricație pentru ampenajul orizontal al avionului Lightning LS-1. Se descriu componentele aeronavei, caracteristicile tehnice și performanțele acesteia. De asemenea, se stabilesc succesiunile operațiilor tehnologice necesare asamblării ampenajului prin nituire, inclusiv modelarea 3D a componentelor și determinarea dispozitivului de asamblare.

Încărcat de

Diana ȚuraDrepturi de autor

© © All Rights Reserved

Respectăm cu strictețe drepturile privind conținutul. Dacă suspectați că acesta este conținutul dumneavoastră, reclamați-l aici.

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

0% au considerat acest document util (0 voturi)

291 vizualizări37 paginiProiect La Tehnologia Structurii Aeronavelor: Student

Documentul prezintă proiectarea planului de fabricație pentru ampenajul orizontal al avionului Lightning LS-1. Se descriu componentele aeronavei, caracteristicile tehnice și performanțele acesteia. De asemenea, se stabilesc succesiunile operațiilor tehnologice necesare asamblării ampenajului prin nituire, inclusiv modelarea 3D a componentelor și determinarea dispozitivului de asamblare.

Încărcat de

Diana ȚuraDrepturi de autor

© © All Rights Reserved

Respectăm cu strictețe drepturile privind conținutul. Dacă suspectați că acesta este conținutul dumneavoastră, reclamați-l aici.

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd