Documente Academic

Documente Profesional

Documente Cultură

Grile Tratamente Termice Partial Corecte

Încărcat de

Dorina Iliut0 evaluări0% au considerat acest document util (0 voturi)

7 vizualizări4 paginiTitlu original

Grile tratamente Termice partial corecte

Drepturi de autor

© © All Rights Reserved

Formate disponibile

DOCX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

7 vizualizări4 paginiGrile Tratamente Termice Partial Corecte

Încărcat de

Dorina IliutDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 4

GRILE TRATAMENTE TERMICE

1. Călirea în trepte sau martenpering este o variantă, ce permite:

a. Reducerea deformaţiilor şi evitarea fisurilor de călire;

b. Creșterea dimensiunii grăuntelui de austenită;

c. Reducerea procesului de oxidare a materialului.

2. Capacitatea de răcire a unui mediu depinde de următorii factori:

a. de gradul de agitare a mediului de racire;

b. de forma si dimensiunile piesei;

c. de gradul de puritate a mediului de racire;

d. de natura materialului din piesa.

3. Transformarea austenitei în perlită se desfasoara la:

a. răciri efectuate cu viteză mică, având la bază procesul de difuzie;

b. răcirea austenitei cu viteză mare, deci fară difuzie;

c. răcirea austenitei cu viteze cuprinse între cele necesare obţinerii perlitei şi

martensitei;

d. racire cu viteza mica fara difuzie.

4. Trasnformarea austenitei in martensita este influentata de:

a. viteza de racire;

b. întreruperea procesului de răcire;

c. mărimea grăuntelui de austenită;

d. compoziţia chimică a aliajului.

5. Austenita este:

a. o soluţie de inserţie a carbonului în fierul γ;

b. un amestec mecanic de ferită şi cementită;

c. un amestec mecanic de ferită suprasaturată în carbon şi carburi de tipul Fe xC

6. Construirea diagramelor T.T.T. se realizeza prin:

a. prin cercetare metalografică;

b. prin dilatometrie asociată cu cercetarea metalografică;

c. prin metoda magnetică;

d. prin iradiere cu raze X.

7. Diagramele T.T.T de tipul 1 sunt specifice urmatoarelor oteluri:

a. oţeluri carbon de construcţie;

b. oţeluri aliate cu Cr-Mo, Cr-V, Cr-Mo-V-W;

c. oţeluri complex aliate cu Mn-Ni-Mo-V;

d. oţeluri care sunt aliate cu elemente carburigene.

8. Recoacearea de omogenizare se aplica pentru urmatoarele tipuri de piese:

a. semifabricate laminate;

b. lingouri şi piese turnate;

c. constructiilor sudate;

d. semifabricate sinterizate;

9. În urma călirii cu revenire joasă dintr-un cald în structura materialelor se obține o

structură:

a. Perlitică;

b. Bainitică;

c. martensitică de revenire.

10. Recoacerea de înmuiere se aplica pentru:

a. transformarea austenitei in perlita;

b. transformarea perlitei lamelare într-o perlită globulară;

c. transformarea feritei in perlita;

d. transformarea perlitei in bainita.

11. Creșterea concentrației de carbon determină:

a. Creșterea stabilității austenitei;

b. Deplasarea punctelor critice ale transformărilor către valori mai scăzute ale

temperaturii;

c. Reducerea durității după călire.

12. Recoacerea de inmuiere subcritică pentru un hotel cu 0.45%C se realizeaza la o

tempetratură:

a. 780-820 °C;

b. 680-720 °C;

c. Peste AC 1.

13. In cazul in care in urma unei recoaceri de omogenizare, cu relgarea anumitor

parametrii de tratament termic, nu se obtine structura dorita atunci se

recomanda:

a. cresterea temperaturii de incalzire;

b. marirea duratei de mentinere;

c. cresterea vitezei de racire;

d. cresterea vitezei de incalzire;

14. Recoacerea pendulara are drept scop:

a. cresterea duritatii materialului;

b. reducerea perioadei de globulizare;

c. reducerea temperaturii de incalzire;

d. obtinerea unei structure martensitice.

15. Recoacerea de normalizare se aplica mai ales;

a. otelurilor hipoeutectoide;

b. otelurilor hipereutectoide;

c. otelurilor eutectoide;

d. fontelor.

16. La încalzirea materialelor pentru tratamente termice în centru piesei apar:

a. Tensiuni de întindere;

b. Tensiuni de compresiune;

c. Tensiuni de forfecare.

17. În cazul pieselor subțiri în urma tratamentului termic de călire se obține:

a. Martensită în toată masa de material;

b. Bainită în centrul piesei;

c. Perlită în centrul piesei;

18. Călirea în domeniul temperaturilor negative are drept scop:

a. Obținerea unei durități cât mai mari;

b. Reducerea cantității de austenită reziduală;

c. Reducerea deformatiilor piesei.

19. Structura semimartensitica este caracterizata prin:

a. 50 % martensita + 50 % austenita;

b. 50 % martensita + 50 % troostita;

c. 70 % martensita + 30 % bainita;

d. 40 % martensita + 60 % perlita;

20. Temperatura de austenitizare pentru otelurile hipoeutectoide este:

a. Tpf = Ac3 + (30 - 50)°C;

b. Tpf = 727 + (30 - 50)°C

c. Tpf = Acem + (30 - 50) °C;

d. Tpf = Ac1 + (30 - 50)°C.

21. Diagramele T.T.T de tipul 2 sunt specifice urmatoarelor oteluri:

a. Aliate cu Mg;

b. Aliate cu Cr-Mo;

c. Aliate cu Mn;

d. Aliate cu Cr-V

22. Temperatura de austenitizare pentru otelurilor hipereutectoide este:

a. Tpf = Ac3 + (20 - 40) °C;

b. Tpf = 727 + (20 - 40) °C;

c. Tpf = Acem + (20 - 40) °C;

d. Tpf = Ac1 + (20 - 40) °C.

23. În cazul recoacerii de omogenizare răcire se va face:

a. În aer

b. lent, cu viteze de ordinul 30-50 °C/h, până sub linia A c1, apoi în aer.

c. In apă

24. In urma aplicării tratamentelor termice în material apar următoarele tensiuni:

a. Termice;

b. Structurale;

c. De lucru.

25. La încalzirea materialelor pentru tratamente termice în suprafata piesei apar:

a. Tensiuni de întindere;

b. Tensiuni de compresiune;

c. Tensiuni de forfecare.

26. In cazul unei recoaceri de omogenizare temperatura de încălzire a unui oțel cu

1,4% C în raport cu temperatura de încălzire a unui oțel cu 0,7% C este:

a. egală;

b. mai mică;

c. mai mare;

27. În cazul recoacerii de omogenizare grăuntele de austenită are o dimensiune:

a. Redusă

b. Medie

c. Mare

28. Recoacerea peste AC 1 pentru un otel cu 0.9%C se realizeaza la o tempetratură:

a. 680-720 °C;

b. 750-780 °C;

c. 800-820 °C;

29. În cazul pieselor masive în urma tratamentului termic de călire se obține:

d. Martensită în suprafață;

e. Bainită în centrul piesei;

f. Perlită în centrul piesei;

30. Călirea în două medii este cea mai eficientă în privinţa:

a. Transformarii austenitei în bainită;

b. Evitării tensiunilor interne;

c. Creșterii durității materialului.

S-ar putea să vă placă și

- Calirea Martensitica Volumica - Aspecte MicrostructuraleDocument14 paginiCalirea Martensitica Volumica - Aspecte MicrostructuraleDaniel-Liviu UrsÎncă nu există evaluări

- 02-Exa 1Document7 pagini02-Exa 1Raluca RociuÎncă nu există evaluări

- CSWIP 3.1 Întrebări Și RăspunsuriDocument38 paginiCSWIP 3.1 Întrebări Și RăspunsuriScribdTranslationsÎncă nu există evaluări

- 11GG Structuri in Afara de Echilibru Calirea Otelurilor CarbonDocument7 pagini11GG Structuri in Afara de Echilibru Calirea Otelurilor CarbonDidi SweetÎncă nu există evaluări

- E1F08A63-390A-4A46-B18D-CAD7111FCA75Document2 paginiE1F08A63-390A-4A46-B18D-CAD7111FCA75Mihai LazărÎncă nu există evaluări

- 11GG Structuri in Afara de Echilibru Calirea Otelurilor CarbonDocument7 pagini11GG Structuri in Afara de Echilibru Calirea Otelurilor Carbonrox1anaÎncă nu există evaluări

- Curs 8 - Tratamente Termice de ImbunatatireDocument11 paginiCurs 8 - Tratamente Termice de ImbunatatireVasile CurmeiÎncă nu există evaluări

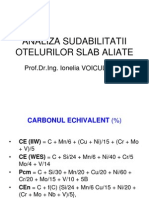

- Analiza Sudabilitatii Otelurilor Slab AliateDocument25 paginiAnaliza Sudabilitatii Otelurilor Slab AliateRoberto NedelcuÎncă nu există evaluări

- Lista Intrebari Stiinta MaterialelorDocument11 paginiLista Intrebari Stiinta MaterialelorAndrei MarchisÎncă nu există evaluări

- CALIREADocument2 paginiCALIREANicoleta MelinteÎncă nu există evaluări

- Tratamente Termice 1Document30 paginiTratamente Termice 1costycgÎncă nu există evaluări

- Prezentare Proiect de Licenta Lupu StefanDocument23 paginiPrezentare Proiect de Licenta Lupu StefanStefan LupuÎncă nu există evaluări

- Determinarea Marimii Grauntelui AusteniticDocument5 paginiDeterminarea Marimii Grauntelui Austeniticsebi100% (1)

- 10.transformarea Austenitei La Răcire ContinuăDocument14 pagini10.transformarea Austenitei La Răcire Continuăcristian_mcdÎncă nu există evaluări

- Test IndoireaDocument2 paginiTest IndoireaALINA LUCREŢIA DUMITRAŞÎncă nu există evaluări

- Temă Cu Chestionar 4.4 - SIM - Fierul Și Aliajele Fe-C - (Cap.4 - Partea IV - Fonte Modificate Și Maleabile) - (Săpt. 11)Document2 paginiTemă Cu Chestionar 4.4 - SIM - Fierul Și Aliajele Fe-C - (Cap.4 - Partea IV - Fonte Modificate Și Maleabile) - (Săpt. 11)Popa CristianÎncă nu există evaluări

- Test - Asamblari Prin LipireDocument2 paginiTest - Asamblari Prin LipireMutescu VladÎncă nu există evaluări

- Transformarea EutectoidaDocument12 paginiTransformarea Eutectoidacristian_mcd50% (2)

- Tehnologii CriogeniceDocument92 paginiTehnologii Criogeniceexergy 33Încă nu există evaluări

- 8.capitol 4Document13 pagini8.capitol 4adrian cristian leonteÎncă nu există evaluări

- Tratamentele Termice de RecoacereDocument11 paginiTratamentele Termice de RecoacereCatalin BadeaÎncă nu există evaluări

- Tratamente Termice - CURS 3Document9 paginiTratamente Termice - CURS 3DAVID-CONSTANTIN ROSCAÎncă nu există evaluări

- Tema Tratamente TermiceDocument11 paginiTema Tratamente TermiceAllex Barbu100% (1)

- Oteluri Cu Propr. Speciale (SMMA II Ian 2009) Note de CursDocument32 paginiOteluri Cu Propr. Speciale (SMMA II Ian 2009) Note de CursalexandruscribdÎncă nu există evaluări

- Tema Cu Chestionar 4.4 - Fierul Si Aliajele Fe-C - (Cap. 4 - Partea - IV) - (Sapt. 10)Document2 paginiTema Cu Chestionar 4.4 - Fierul Si Aliajele Fe-C - (Cap. 4 - Partea - IV) - (Sapt. 10)andreea ticaÎncă nu există evaluări

- Examen TM Modificat - 2Document18 paginiExamen TM Modificat - 2Eduard CraiuÎncă nu există evaluări

- Sudarea in Baie de Zgura 56548e90e8918Document28 paginiSudarea in Baie de Zgura 56548e90e8918Alexa ThoÎncă nu există evaluări

- Metode Speciale de Turnare PDFDocument8 paginiMetode Speciale de Turnare PDFPetre RareșÎncă nu există evaluări

- Determinarea Proprietatilor de TurnareDocument6 paginiDeterminarea Proprietatilor de TurnareOllyynÎncă nu există evaluări

- Curs 8Document21 paginiCurs 8AnDr EyKaÎncă nu există evaluări

- 156-171 NitrurareaDocument17 pagini156-171 NitrurareaMirela CeaucaÎncă nu există evaluări

- 11.transformarea Perlitei În AustenităDocument14 pagini11.transformarea Perlitei În Austenităcristian_mcdÎncă nu există evaluări

- Lucrarea 3 - 2022Document9 paginiLucrarea 3 - 2022andrei ionutÎncă nu există evaluări

- Capitolul 3ttDocument8 paginiCapitolul 3ttMaris AndreeaÎncă nu există evaluări

- Lucrarea 5 - Imbunat - 2022Document9 paginiLucrarea 5 - Imbunat - 2022andrei ionutÎncă nu există evaluări

- TEST EXAMEN Materiale II RezolvatDocument3 paginiTEST EXAMEN Materiale II RezolvatAndrei Mihalczi50% (2)

- Tema 5 - SIM - Metode de Punere În Evidență Și Determinare A Mărimii Grăuntelui Austenitic Și FeriticDocument2 paginiTema 5 - SIM - Metode de Punere În Evidență Și Determinare A Mărimii Grăuntelui Austenitic Și FeriticPopa CristianÎncă nu există evaluări

- Tema Cu Chestionar 4.4 - SIM - Fierul Si Aliajele Fe-C - (Cap. 4 - Partea - IV) - (Sapt. 11)Document2 paginiTema Cu Chestionar 4.4 - SIM - Fierul Si Aliajele Fe-C - (Cap. 4 - Partea - IV) - (Sapt. 11)Florin Aleh100% (1)

- Proiect La Fabricarea Structurilor SudateDocument15 paginiProiect La Fabricarea Structurilor SudateAlin VulcanÎncă nu există evaluări

- Materiale Ceramice Utilizate La Temperaturi Foarte Inalte - BÎSCU EUGENIUDocument14 paginiMateriale Ceramice Utilizate La Temperaturi Foarte Inalte - BÎSCU EUGENIUandrei filcovschiiÎncă nu există evaluări

- Metalo-ceramIca Si MaterialeDocument15 paginiMetalo-ceramIca Si MaterialeMihaela CovrigÎncă nu există evaluări

- Calirea Si Revenirea Otel FontaDocument4 paginiCalirea Si Revenirea Otel FontaPetrovai AlexandruÎncă nu există evaluări

- Referat La M.RDocument13 paginiReferat La M.RKristy MafteiÎncă nu există evaluări

- Curs 05Document30 paginiCurs 05Narcisa BorzÎncă nu există evaluări

- Cap. 7 - Preincalzirea Pieselor La SudareDocument5 paginiCap. 7 - Preincalzirea Pieselor La Sudaremihaicosmin.dumaÎncă nu există evaluări

- Tehn Inox ContDocument4 paginiTehn Inox ContAndrei Bogdan BustiucÎncă nu există evaluări

- 2.8 Oteluri Nealiate Si Oteluri Carbon-Mangan PDFDocument6 pagini2.8 Oteluri Nealiate Si Oteluri Carbon-Mangan PDFLucian HoudiniÎncă nu există evaluări

- Piese TurnateDocument75 paginiPiese TurnateOana StirbanÎncă nu există evaluări

- CălireaDocument21 paginiCălireaAngelo BaditoniuÎncă nu există evaluări

- Tema Cu Chestionar 4.4 - Fierul Si Aliajele Fe-C - (Cap. 4 - Partea - IV) - (Sapt. 10)Document2 paginiTema Cu Chestionar 4.4 - Fierul Si Aliajele Fe-C - (Cap. 4 - Partea - IV) - (Sapt. 10)IOANA-ELENA PETRICAÎncă nu există evaluări

- Lista Intrebari Stiinta Materialelor 1Document8 paginiLista Intrebari Stiinta Materialelor 1Daniel LeucaÎncă nu există evaluări

- Aliaje Pe Bază de Cupru Și AluminiuDocument16 paginiAliaje Pe Bază de Cupru Și AluminiuЕвгений ПетровичÎncă nu există evaluări

- C1 Tendinta de Formare A Excrescentelor MetaliceDocument22 paginiC1 Tendinta de Formare A Excrescentelor Metalices0rc3rÎncă nu există evaluări

- Proiect SA BrosaDocument25 paginiProiect SA BrosatudysvvÎncă nu există evaluări

- Etape PT Proiectare Freza Melc ModulDocument11 paginiEtape PT Proiectare Freza Melc ModulAanei Ionut LaurentiuÎncă nu există evaluări

- 25 MarianaDocument3 pagini25 MarianaDorina IliutÎncă nu există evaluări

- Model Subiect 3 TCMDocument2 paginiModel Subiect 3 TCMDorina IliutÎncă nu există evaluări

- Distribuitoare HidrauliceDocument23 paginiDistribuitoare HidrauliceDorina IliutÎncă nu există evaluări

- Cap 2 2-3Document66 paginiCap 2 2-3Dorina IliutÎncă nu există evaluări

- Notiuni IntroductiveDocument11 paginiNotiuni IntroductiveDorina IliutÎncă nu există evaluări

- ÎntrebăriDocument32 paginiÎntrebăriDorina IliutÎncă nu există evaluări

- Subiect Aplicativ TCM (TP) 1Document3 paginiSubiect Aplicativ TCM (TP) 1Dorina IliutÎncă nu există evaluări

- Reglarea PresiuniiDocument12 paginiReglarea PresiuniiDorina IliutÎncă nu există evaluări

- Proiect Tehnologii de Procesare A Materialelor PolimericeDocument12 paginiProiect Tehnologii de Procesare A Materialelor PolimericeDorina IliutÎncă nu există evaluări

- Strungul Cu Comanda Numerica RealmecaDocument19 paginiStrungul Cu Comanda Numerica RealmecaDorina IliutÎncă nu există evaluări

- Pompe MotoareDocument24 paginiPompe MotoareDorina IliutÎncă nu există evaluări

- Caiet de Proiect DT2 2022-2023 - TITU A MihailDocument43 paginiCaiet de Proiect DT2 2022-2023 - TITU A MihailDorina IliutÎncă nu există evaluări

- Curs SAHPDocument2 paginiCurs SAHPDorina IliutÎncă nu există evaluări

- Imbunatatire ContinuaDocument14 paginiImbunatatire ContinuaDorina IliutÎncă nu există evaluări

- 01 Bazele KaizenDocument14 pagini01 Bazele KaizenDorina IliutÎncă nu există evaluări

- Cauza Radacina - IntrebariDocument3 paginiCauza Radacina - IntrebariDorina IliutÎncă nu există evaluări

- Combine PDFDocument328 paginiCombine PDFDorina IliutÎncă nu există evaluări

- Proiect MarketingDocument12 paginiProiect MarketingDorina IliutÎncă nu există evaluări

- Pro I Ect MarketingDocument13 paginiPro I Ect MarketingDorina IliutÎncă nu există evaluări

- Cap 2-8Document15 paginiCap 2-8Dorina IliutÎncă nu există evaluări

- Cap 2-4Document55 paginiCap 2-4Dorina IliutÎncă nu există evaluări

- Calcule ProiectDocument21 paginiCalcule ProiectDorina IliutÎncă nu există evaluări

- Calcule FinalDocument19 paginiCalcule FinalDorina IliutÎncă nu există evaluări

- C61 Spatii VectorialeDocument27 paginiC61 Spatii VectorialeDorina IliutÎncă nu există evaluări