0% au considerat acest document util (0 voturi)

168 vizualizări17 paginiCaiet de Practica

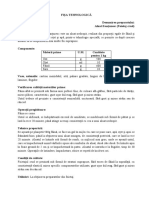

Documentul descrie activitățile unei fabrici de panificație Vel Pitar. Sunt prezentate secțiile fabricii și operațiile tehnologice din fiecare secție precum: frământarea aluatului, divizarea, coacerea, ambalarea și felierea pâinii. De asemenea, sunt descrise echipamentele și procedurile din laboratorul fabricii.

Încărcat de

Nicoleta BobocDrepturi de autor

© © All Rights Reserved

Respectăm cu strictețe drepturile privind conținutul. Dacă suspectați că acesta este conținutul dumneavoastră, reclamați-l aici.

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

0% au considerat acest document util (0 voturi)

168 vizualizări17 paginiCaiet de Practica

Documentul descrie activitățile unei fabrici de panificație Vel Pitar. Sunt prezentate secțiile fabricii și operațiile tehnologice din fiecare secție precum: frământarea aluatului, divizarea, coacerea, ambalarea și felierea pâinii. De asemenea, sunt descrise echipamentele și procedurile din laboratorul fabricii.

Încărcat de

Nicoleta BobocDrepturi de autor

© © All Rights Reserved

Respectăm cu strictețe drepturile privind conținutul. Dacă suspectați că acesta este conținutul dumneavoastră, reclamați-l aici.

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd