Documente Academic

Documente Profesional

Documente Cultură

Sudarea În Mediu de Gaze Protectoare Mig

Încărcat de

tzumpy300 evaluări0% au considerat acest document util (0 voturi)

50 vizualizări32 paginisudare speciala in gaze protectoare

Drepturi de autor

© © All Rights Reserved

Formate disponibile

PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentsudare speciala in gaze protectoare

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

50 vizualizări32 paginiSudarea În Mediu de Gaze Protectoare Mig

Încărcat de

tzumpy30sudare speciala in gaze protectoare

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 32

SUDAREA N MEDIU DE GAZE PROTECTOARE MIG-MAG

6.3. TOPIREA MATERIALULUI PATRUNDEREA SI FORMA

CORDONULUI

Baia topita se deplaseaza odata cu arcul electric cu o viteza egala cu viteza de

sudare. Topirea si solidificarea materialului are un ritm bine definit. Topirea materialului

de baza si a vrfului electrodului este un proces bilateral astfel picaturile desprinse de pe

vrful electrodului vor ajunge totdeauna n baie de sudura.

Forma unei bai topite este reprezentat n figura 6.17

Figura 6.17 Dimensiunile caracteristice ale unui cordon de sudura

Dimensiunile caracteristice ale unei bai de sudura sunt reprezentate n figura de

mai sus daca aceste dimensiuni variaza ntre anumite limite restrnse n cazul sudarii cu

parametrii regimului de sudare stabilizata.

Aceste dimensiuni sunt n functie de parametrii regimului de sudarea, de

grosimea materialului de baza respectiv de proprietatile fizice si termice ale materiualului

de baza. Dintre aceste parametrii cele mai importante sunt: intensitatea curentului de

sudare, tensiunea arcului electric si viteza de sudare.

Latimea baii respectiv a cordonului de sudura depinde de tensiunea arcului, de

viteza de sudare si n mai mica masura de unghiul de nclinare a pistoletului de sudare

si de lungimea libera a srmei electrod.

Patrunderea este functie de natura gazului protector si creste odata cu cresterea

curentului de sudare.(vezi figura 6.18)

Figura 6.18 Forma patrunderi la sudareai cu electrozi fuzibili n cazul diferitelor gaze protectoare

a) argon. b)helium c)bioxid de carbon

Forma patrunderii n cazul sudarii cu diferite amestecuri de gaze protectoare este

858c26i reprezentat n figura 6.19.

Figura 6.19. Forma patrunderii pentru diferite gaze si amestecuri de gaze

Daca dorim sa avem o patrundere mare la realizarea unor cordoane ( sudarea n

mediu de CO

2

este acest procedeu) atunci la sudarea radacinii a unui cordon cap la

capcare se realizeaza din mai multe treceri respectiv sudarea unui cordon de colt

sanfrenat dau astfel de fectori de forma ( b/h) care conduc la aparitia unor fisuri. La

realizarea astfel de cordoane este foarte important alegerea acestor dimensiuni.

Recomandarile sunt trecute n diagrama din figura 6.20

Figura 6.20 Recomandari de alegere a formei cordonului

Arcul electric actioneaza cu o forta destul de mare asupra baii n acest loc baia

se scufunda sub nivelul componentelor formnd un craterde sudura care este n

prelungirea srmei electrod. Metalul topit de la acest loc cald se deplaseaza n sens

invers deplasarii electrodului (sensul de sudare) si se solidificaDeci craterul de sudura

se formeaza n continuu n timpul sudarii dar n acelasi timp si dispare din cauza topiturii

de pe vrful electrodului.

Nasterea craterului este favorizat de intensitatea mare a curentului, tensiune mica

a arcului, elemente de aliere exoterme (prin aliere produc caldura) si marirea

continutului de oxigen n arc. Frnarea nasterii craterului sunt procesele sau materialele

care reduc tensiunile superficiale respectiv maresc vscozitatea bai topite..

Formarea craterului tine n miscare baia de metal topit care favorizeaza procesul

metalurgic al procesului de sudare.

Crater de sfrsit de cordon se formeaza la ntreruperea arcului. Formar craterului

de sfrsit de cordon este eliptic.Este mai lung cu ct viteza de sudare este mai mare..

Craterul de sfrsit de cordon este concentrator de tensiune. n imediata apropiere pot

aparea pori, sectiunea este mai mica deci si rezitenta portiunii este mai mica Din aceste

cauze este bine ca ele sa fie eliminate fie prin ncarcare fie prin placute de nceput si

sfrsit de cordon

La surse moderne exista metoda automata de eliminare a craterului de sfrsit de

cordon, dupa oprirea procesului arcul mai arde un timp ncarcnd craterul.

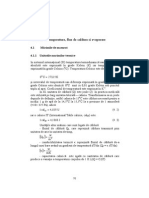

6.3.1 TOPIREA VRFULUI ELECTRODULUI

La capatul electrodului se formeaza o picatura de metal topit energia sau

caldura data este pe de o parte arcul electri iar pe de alta parte efectul Joule a

rezistentei capatului electrodului parcurs de curentul de sudare si datorita fortelor care

actioneaza asupra acestei picaturi for,mate aceasta paraseste vrful electrodului si

ajunge n baie.(vezi figura 6.21 respectiv 6.22)

Figura 6.21. Degajare de caldura prin efect Joul si arc electric

Daca lungimea libera creste se observa ca datorita efectului Joul Capatul

electrodului s-ar ncalzi la cca 3200

0

C La 2500

0

C otelul se evapora si prin aceasta se

reduce lungimea arcului (ezi linie ntrerupta) daca se reduce curentul se modifica

unghiul n ' si temperatura finala este n jur de 2000

0

C.ceea ce conduce la un regim

de sudare acceptabil.

Figura 6.22. Fortele care actioneaza asupra picaturii care se formeaza la capatul electrodului.

1.- efect Pinch 2.-tensiune superficiala 3. -forta electrostatica. 4.-forta gravitationala. 5.-vscozitate 6.-forta de

inertie. 7.- fortele de reactie a aburilor metalici. 8. forta de aspiratie a coloanei de plasma. CS.-formarea

picaturii. -M.-piesa. E.-srma electrod

6.4.TEHNOLOGIA SUDARII MIG-MAG

6.4.1. SRME ELECTROD

Este necesar respectarea urmatoarelor reguli:

trebuie sa fie suficient de elastic ca sa se dessurubeze fara ca srma sa primeasca

deformatii

sa fie suficient de rezistent sa ajunga pna la pistolet fara deformatii

trebuie sa fie curat (fara rugina, uleiuri, vopsele etc.)

stratul de cupru sa fie uniform

stratul de cupru sa nu permite corodarea srmei

suprafata srmei sa nu prezinte zgrieturi, sa fie neted

tamburul trebuie sa fie standardizat

nfasurarea srmei sa fie spira lnga spira

srma electrod nu pot fi nnadit

daca se taie o spir aceasta nu are voie sa mareasca diametrul numai cu cca

100 mm vezi figura 623. si figura 6.24.

Figura 6.23 Masurarea pasului a doua spire adiacente

Figura 6.24 Cresterea diametrului srmei

ambalarea si pastrarea n folie si cutie soc uscat

Electrozi pot fi :

srma plina

srma tubulara

electrod banda

Avantajele srmei tubulare:

productivitate ridicata10-15%

prin modificarea pulberii se pot obtine o paleta mare de compozitie

chimica

stropirea mai redusa.

suprafata cordonului mai neted

consum de energie mai redus

poate fi utilizat si n curent de aer pna la 12 m/s

Dezavantajele srmelor tubulare

la sudare se produce un fum mare care deranjeaza operatie de sudare

trebuie respectat cu strictete parametri tehnologici de sudare

sunt scumpe

sunt higroscopici

Cteva variante constructive sunt prezentate n figura 6.25.

Figura 6.25 variante constructive de srme tubulare

Ordinea operatiilor

prencalzire

reglarea parametrilor de sudare

realizarea cordonului (rnduri, straturi)

operatii post sudare (tratamente termice, indreptare, prelucrare)

6.5 UTILIZAREA PROCEDEULUI

1.Realizarea radacinii cnd aceasta este expusunui atac coroziv. O sina suport

asezata sub cusatura sudata produce o stationare a gazului protector. Acelasi efect se

obtine cu ajutorul unui dorn de distantare (la cusaturilor circulare) sau folosind o banda

de lipit (folie de aluminiucu tesatura din fibra de sticla) figura 6.26

Figura 6.26 Asigurarea protectiei radacinii

O cantitate mica de gaz protector se poate scurge sub cusatura prin rostul nca

nesudat. Daca aceasta scurgere este oprita printr-o sina suport, atunci n canalul sinei

poate sa se acumuleze o cantitate suficienta de gaz protector. Radacina nu se oxideaza

si ramne curata. sina reprezinta totodata un suport pentru greutatea baii topite si se

evita formarea excesului de patrundere.

Defecete:

Otel crom -nichel partea inferioara a cusaturii de radacina este oxidata. Se

produce coroziune. Alte metale: formarea necorespunzatoare a stratului de radacina.

2.Daca din motive de coroziune sau alte motive radacina nu poate fi obtinuta

fara sa fie oxidata asa cum este prezentat mai sus, atunci trebuie ca partea inferioara a

cusaturii sa fie si ea protejata cu un curent de gaz. Problema principala este alegerea

corespunzatoare a gazului protector. Solutii sunt prezentate n figura 6.27.

n acest caz, pentru protejarea radacinii (spre exemplu la piese mari) n partea

inferioara a cusaturii se sufla gaz printr-o duza, respectiv un suflator (vezi figura din

stnga). n cazul sudarii mecanizate sina suport este prevazuta cu gauri care permit

curgerea gazului protector n partea inferioara a stratului de radacina (vezi figura din

mijloc). n cazurile deosebit de dificile sunt protejate cu gaz ambele parti ale cusaturii de

colt (vezi figura din dreapta)

Figura 6.27 metode de protectie cu gazprotector a radacinilor

Defecte ca la punctul 1.

3. Pentru dozarea gazului de protectie a radacinii cu o precizie ridicata se va

folosi neaparat un reductor de presiune dotat cu dispozitiv de presiune dotat cu

dispozitiv de masurarea debitului figura 6.28

Figura 6.28. Masurarea debitului de gaz protector pentru protajarea radacinii

Defecte: Pe alocuri cusatura nu este patrunsa

4. Daca se constata prezenta porilor n cusatura sudata se vor nlocui garniturile

pistoletului (vezi figura 6.29

Figura 6.29 Metoda de inlocuire a garniturii de etansare a circuitului de apa

Defecte: Pori

5. Este necesar ca arcul electric sa se situeze ntotdeauna n mijlocul clopotului

de gaz protector (vezi figura 6.30)

Figura 6.30 pozitia arcului electric la sudare MIG-MAG si WIG

La sudarea WIG electrodul de wolfram trebuie sa fie asezat n centrul duzei de

gaz.

La sudarea MIG-MAG trebuie urmarit pozitia centrala a duzeisi a duzei de contact

si srma electrod care poate sa se ndoaie

Defecte : pori

6. Dupa stingerea arcului, mentineti nca putin timp, n directia cusaturii n curs de

racire, astfel nct curentul gazos sa actioneze nca asupra capatului metalului depus

(vezi figura 6.31)

Figura 6.31 protectia capatul sudurii

Este important ca baia de sudare nca lichida sa se solidifice ntr-o atmosfera de

gaz protector si nu n aer, unde se oxideaza. Stingeti arcul de sudare nu prin

ndfepartarea pistoletului ci prin actionarea ntrerupatorului montat pe pistolet

Defecte: Oxidarea capatului cusaturii, oxidarea craterului final

7. nainte de sudare trebuie ndepartati de pe peretii si zonele nvecinate ale

rostuluiorice urma de grasime, murdarie sau alte impuritati. Utilizarea materialelor de

adaos uscate si curate. Cu ct materialul de baza este mai valoros cu att degresarea

trebuie facuta cu mai multa grija..

Figura 6.32. Efectul murdariei n vecinatatea cordonului.

n conditile termice de la sudare, impuritatile se descompun cu formare de gaze,

care viciaza atmosfera gazului protector si ca urmare iau nastere pori. Acest lucru este

deosebit de critic n cazul aluminiului, ntruct produsele de ardere contin hidrogen, care

genereaza pori. O situatie critica se produce si n cazul otelurilor crom-nichel, atunci

cnd produsele de ardere contin carbon, n acest caz se poate produce o carburare si o

deteriorare a metalului de baza

Defecte. Pori

8. Prinderea provizorie se sudeaza cu un rost anume ales si un numar suficient

de mare de prinderi, pentru a evita deformarea cusaturii (vezi figura 6.33

Figura 6.33. Prinere provizorie cu sudura

Cusaturile sudate se contracta n toate directiile. Acolo unde contractia nu poate

sa se produca prin modificarea dimensiunilor sau prin deformari, acolo apar tensiuni.

Dupa prinderea provizorie, rostul cusaturii de radacina trebuie sa fie destul de

mare ca sa permita patrunderea cusaturii sudate. Prinderile provizorii trebuie sa fie att

de solide nctsa nu permita ruperea lor la lucrarile de sudare ulterioare.

Defecte: deformari, tensiuni mari, radacina nepatrunsa

9. Depozitarea tuturor materialelor de adaos ntr-o ncapere uscata La locul de

sudare, despachetati doar necesarul pe o zi (figura 6.34)

Figura 6.34 depozitarea materialelor de adaos

n ncaperile umede, srmele de sudare ruginesc iar stratul de oxizi de la

srmele de aluminiu absoarbe umiditate. Toate impuritatile actioneaza n acelasi fel ca

rugina si si umiditatea.n arc ele se descompun, viciaza atmosfera gazului protector si

duc la reactii nedorite n metalul depus

Defecte. Pori

10. Frna care regleaza avansul srmei nu trebuie trasa prea tare. Se regleaza

doar ca bobina bobina sa nu se roteasca libera, atunci cnd se ntrerupe transportul

srmei

Figura 6.35 Reglarea desfasurarii srmei electrod

La o forta de frnare prea mica, srma se desfasoara n continuare si spirele s-

ar din tambur. lLa o forta de frnare prea mare, motorul de avans al srmei este

suprasolicitat.

Defect: Avansul srmei este perturbat. Sudarea este ngreunata sau nu poate fi

deloc executata.

11. Rolele de la dispozitivul de avans al srmei trebuie strnse numai att ca n

cazul functionarii avansului, bobina sa poata fi retinuta nca de mna. Se vor respecta

instructiunile sistemului suplimentar de reglare,(vezi figura 636)

Figura 6.36. Reglarea fortei de strngere a srmei

Daca forta de presare este prea mare, atunci se poate ajunge la deformarea

srmei. Daca srma este cuprata, portiuni fine de cupru se pot desprinde, si pot infunda

spirala de ghidaj (bowden sau tub de teflon). Daca forta de presare este prea mica,

datorita rezistentei prea mari a sistemului se poate ajunge la alunecarea srmei pe

rolele de avans. n acest caz avansul srmei se ntrerupe

Defecte: avansul srmei se ntrerupe partial

12. Se vor utiliza role de avans cu dimensiuni corespunzatoere diametrului

srmei. Se va controla pozitia rolelor de avans. nlocuiti din timp rolele uzate (figura

6.37)

Figura 6.37. Pozitia rolelor de avans srma

Rolele de avans transmit forte de iompingere prin frecare, asupra srmei de

sudare. Chiar daca suprafetele care transmit forta sunt durificate, cu timpul apare o

uzura. La o uzura foarte avansata, rolele de avans se ating ntre ele. n acest caz, forta

de presare nu mai poate actiona asupra srmei. Daca doua role, prevazute cu canalele

respective, sunt deplasate una fata de cealalta, atunci suprafata srmei se deterioreaza

si pot sa se desprinda aschii

Defecte. Alimentarea cu srma se face defectuos si neuniform, o uzura mai

mare n sistemul de avans al s'rmei, desprindere de aschii de pe suprafata srmei.

13. De la rola de avans si pna la duza de contact, srma de sudura trebuie,

condusa printr-un dispozitiv corespunzator de alimentare (furtun de teflon, sau spirala de

otel), al carui diametru interior se alege n functie de diametrul srmei. Acest dispozitiv

de alimentare trebuie taiat la dimensiunea potrivita si muchia interioara trebuie

debavurata dupa taiere

Figura 6.38. Sistem de conducere a srmei electrod

Daca srme electrod nu este con dusa corect pna la role de avans srma de

sudare sufera ndoituri. Daca diametrul interior al furtunului de alimentare este prea

mare n comparatie cu diametrul srmei atunci srma se poate ndoi pe acest parcurs.

n schimb daca este prea mic, atunci frecarea devine prea mare la curbarea furtunului

Defecte: Avans neuniform al srmei, ndoituri pe srma, deteriorarea suprafetei

srmei.

14. Periodic se purjeaza furtuna de ghidaj al srmei cu aer comprimat uscat, n

vederea eliminarii particulelor antrenate. Acest lucru se recomanda a fi efectuat cnd se

monteaza unei noi bobine de srma (vezi figura 6.39.)

Figura 6.39. Purjarea furtunului de ghidaj a srmei

Tocirea srmei are loc prin frecarea ei pe rolele de avans (mai ales daca acestea

sunt uzate) pe duzele de conducere a srmei (mai ales daca srma nu este bine

centrata) si n furtunul de ghidaj al srmei de sudare ( mai ales daca acest furtun este

dotat cu spirale de otel pentru ghidaj respectiv daca furtunul este puternic ncovoiat).

Particulele desprinse ca urmare a frecarii pot sa se acumuleze n furtun si maresc

rezistenta acestuia la trecerea srmei, pna la oprirea completa a avansului acesteia

Defecte: avans neregulat al srmei, sau avansul srmei se opreste complect.

15. La schimbarea duzelor sau la curatirea acestora utilizati unelte

corespunzatoare scopului-de exemplu chei de marime potrivita pentru strngerea

piulitelor, ace sau burghie de curatire potrivite. Se va folosi cleste special destinat

acestui scop.

Figura 6.40. Cleste special pentru curatirea duzei

Clestele din figura 6.40 are 4 functii:

curatirea duzei de gaz (ndepartarea stropilor metalici de pe peretele interior)

demontarea prin tragere sau desurubare a duzei de gaz;

strngerea la nsurubarea duzei de contact;

taierea srmei de contact

Defecte: vatamarea pieselor pistoletului prin folosirea uneltelor nepotrivite

16.Se stropeste n mod curent duza de gaz cu o substanta de separare care

mpiedica aderarea pe ea a stropilor metalici. Se va avea grija sa nu necam orificiul de

iesire a gazelor din pistolet. n loc de stropirea cu o substanta de separare, puteti folosi o

pasta de protectie a duzei ( a se afunda capul duzei numai la 2-3 mm n pasta)

Figura 6.41. Intretinerea duzei de gaz

Substanta de acoperire trebuie sa umecteze doar peretii interiori ai duzei, dar nu

n cantitate mare pentru ca aceasta substanta sa nu se acumuleze n orificiul de

evacuare a gazelor sau n corpul duzei

Defecte. Stropi metalici aderenti n duza de gaz. Pori.

17.Se indeparteaza la intervale regulate stropii metalici care s-au lipit n interiorul

duzei de gaz. Se va avea grija ca n partea inferioara a corpului duzei de gaz sa nu se

formeze punti din stropi metalici (vezi figura 6.42)

Figura 6.42. Formarea inelelor din stropi

Depunerea de stropi metalici produce o insuficienta acoperire cu gaz protector a

baii de sudare. Chiar o cantitate mica din acesti stropi poate perturba curgerea laminara

a gazului, provocnd vrtejuri. Acumularile mari de stropi metalici n partea posterioara a

duzei pot nfunda orificiile de iesire a gazului protecor si n cel mai rau caz, pot forma

punti care conduc curentul la atingerea piesei, mai ales daca si partile izolate ale duzei

sau ale corpului duzei sunt si cele vatamate.

Defecte: Formare de pori. Se formeaza scurtcircuit sau arc electric ntre duza de

contact si duza de gaz.

18. Se va regla n asa fel timpul de ardere al arcului electric nct, dupa stingerea

arcului, srma sa nu se lipeasca pe baia de sudare solidificata, dar arcul sa nu arda

pna la iesirea srmei din duza de contact. (vezi figura 6.43. )

Figura 6.43. Reglarea timpului de ardere

La capatul fiecarei cusaturi, arcul de sudura trebuie sa mai arda chiar cnd

avansul srmei s-a oprit. n caz contrar srma se lipeste de baia de sudare solidificata.

Timpul liber de ardere poate fi reglat pe aparatul de sudura, n functie de felul

materialului de sudat si de diametrul srmei.

Defecte: srma se lipeste de baia de sudare n curs de racire sau, srma se

lipeste de duza de contact:

19. Prin reglarea corecta a parametrilor de sudare (corelare corecta ntre

tensiune si avansul srmei) la tabloul de comanda al aparatului de sudare, realizati o

ardere linistita si stabila a arcului.valori orientative n tabelul de mai jos.

Reglarea gresita a parametrilor, are drept rezultat un arc instabil si improscarea

de stropi metalici care pe lnga faptul ca reclama o prelucrare ulterioara pentru

ndepartarea lor, mai perturba si formarea corecta a perdelei de gaz protector

Trebuie sa va bazati pe vazul si auzul Dvs.

Defecte: Pori, mproscari, cusaturi cu aspect neuniform, patrundere insuficienta.

20.Pentru oteluri nealiate si slab aliate se vor mentine parametri de sudare n

limitele prescrise. Se va evita topirea srmei, folosind un curent de sudare prea mare.

Se va ia n considerare si pozitia de sudare.respectiv valorile prezentate n tabelul mai

jos,

La sudarea MAG sudorul nu poate fi impiedecat, dim punct de vedere tehnic, sa

lucreze cu o viteza mare de avans a srmei, pentru a realiza un randament de depunere

ridicat. Cantitate mare de metal trebuie nsa depusa n rost n conditii controlate si fara

defecte. Limitele randamentului de depunere sunt determinate de grosimea pieselor, de

forma rostului, de pregatirea cusaturii si de pozitia de sudare.

Defecte: Patrundere defectuoasa, n cel mai rau caz lipsa de topire.

21.Se va respecta distanta dintre piesa de sudat sicapatul duzei de contact

(lungimea libera a srmei de sudare) n cazul arcului cu pulverizare (spray arc) ea

trebuie sa aiba valoarea de 18 la 20mm n cazul arcului scurt de 14 mm. Cazurile

speciale: o distanta prea mare reduce pericolul unei strapungeri la tablele subtiri, o

distanta mica mbunatateste patrunderea cusaturii la tablele groase.

Cu cresterea lungimii capatului liber, patrunderea scade. n afara de aceasta,

este ngreunata mentinerea srmei si a perdelei de gaz de protectie n pozitia centrala.

Daca capatul liber este prea mic poate avea loc o suprancalzire a baii de sudare, o

suprasolicitare termica a arzatorului si depunerea de stropi n interiorul duzei

Defecte: patrundere insuficienta, suprancalzirea baii de sudare.

22.Se ia n considerare "efectul de cos" la pozitia verticala si

ascensiuneaperdelei de gaz ca urmare a efectului termic provocat de o baie de sudare

de dimensiuni mari. Se va evita baile de sudare prea mari.(vezi figura 6.44.)

Figura 6.44. Formarea "efectului de cos"

La cusaturile verticale poate sa se produca un curent ascendent al aerului cald,

care poate antrena si gazul protector. La cusaturile orizontale pot sa ia nastere bai de

sudura de mare ntindere n urma pendularii arzatorului, cnd se sudeaza stratul de

acoperire..n acest caz perdeaua de gaz nu poate proteja n intregime baia de sudare,

mai ales atunci cnd datorita temperaturii ridicate a baii nsasi, gazul protector este

ncalzit si n urma ascensiunii lui se produc turbulente.

Defecte: Insuficienta acoperire a baii de catre perdeaua de gaz protector. Pori.

23.Nu se tine arzatorul prea nclinat, ci mai degraba perpendicular pe suprafata

piesei. (vezi figura 6.45.)

Figura 6.45. Inclinarea arzatorului

Daca curentul de gaz protector bate prea nclinat pe suprafata piesei (figura din

stnga) atunci exista posibilitatea ca aerul sa fie aspirat n spatiul arcului datorita unui

"efect de injectare". Perdeaua de gaz protector este n acest caz perturbata. Urmarea

este ca se produc pori n cusatura (foarte predispuse sunt n special materialele de baza

din aluminiu ) de asemenea se formaeza oxizi pe suprafata cusaturii (se poate observa

la otelurile crom-nichel)

Defecte: Pori, formarea oxizilor pe suprafata cusaturii.

24. Nu se lasa distanta prea mare dintre duza de gaz si suprafata piesei de

sudat

Vezi figura 6.46.

Figura 6.46. Pozitia relativa duza de gaz piesa

Daca distanta este prea mare, atmosfera de gaz protector nu mai este asigurata

n spatiul arcului si la suprafata baii de sudare. O marire a debitului de gaz este doar

partial eficienta n acest caz si pe deasupra si costisitoare. Prin anumite dispozitive cum

ar fi "lentilele de gaz" la sudarea WIG, sau alte dispozitive similare, acestea permit

asigurarea unei curgeri laminare a gazului protector, fara turbulente, pe o distanta relativ

mare.

Defecte :pori

25. Influenta pozitiei arzatorului asupra patrunderii cusaturii (vezi figura 6.47)

Figura 6.47.Directia de sudare. Patrunderea

Forma si adncimea patrunderii depind de mai multi factori: diametrul

electrodului, lungimea arcului de sudare, viteza de sudare, felul gazului protector,

grosimea materialului de baza. Daca acesti parametrii sunt constanti, mai are influenta

si nclinatia arzatorului fata de diractia de sudare. La sudare arzatorului nclinat nainte,

patrunderea este mai mica (avantajos n cazul straturilor de radacina si la sudarea

tablelor subtiri, la cusaturi de colt efectuate ntr-o singura trecere, la sudarea otelurilor

crom nichel cu energie liniara mica). La sudare cu arzatorul nclinat napoi, patrunderea

e mai mare (avantajos la sudarea n pozitia orizontala straturilor de umplere la sudurile

de colt de grosimi mai mari, la sudarea straturilor de completare a radacinii)

Defecte: patrundearea prea mica patrunderea preamare.

26.Se va evita cusaturile late la care este necesara pendularea arzatorului. Nu

permitati curgerea n avans a baii de sudare (vezi figura 6.48.)

Figura 6.48. Modul de realizare a straturilor

Arcul trebuie sa topeasca flancurile rostului si stratul de radacina si nu are voie

sa arda pe baia de sudare care se formeaza. n caz contrar se produce o lipsa de topire

laterala. Acest lucru se poate ntmpla daca unghiul de deschidere al unui rost n V este

prea mic sau, daca viteza de topire a electrodului este prea mare sau daca viteza de

sudare este prea mica, dar n special atunci cnd se comit simultan toate cele trei

greseli mai sus enumerate.

O alta posibilitate de formarea defectelor : O baie de sudare prea ntinsa nu mai

este protejata de gazul protector.

Defecte: lipsa de topire, pori.

27.Sudurile de colt executate n pozitia orizontala n jgheab trebuie sa aiba o

grosime de maxim 6 mm (dimensiunea a) si sa fie sudate numai ntr-o singura trecere.

Sudurile de colt mai groase se executa n mai multe straturi. Straturile intermediare si de

acoperire se executa sub forma de cusaturi (treceri) depuse fara pendulare. (vezi figura

6.49.)

Figura 6.49 Realizarea cordoanelor de colt

La sudurile de colt groase, realizate ntr-un singur strat exista pericolul defectelor

prin lipsa de topire laterala si o patrundere insuficienta, atunci cnd arcul arde pe baia n

curs de formare. Prin tehnica trecerilor fara pendulare acest pericol poate fi evitat. Chiar

la o examinare vizuala beneficiarul sau verificatorul si poate da seama ca nu exista

lipsa de topire laterala care ar fi putut apare la un mod de lucru incorect.

Defecte: O prindere insuficienta, lipsa de topire laterala

28.Daca se executa suduri de colt la mbinarea tablelor de grosimi diferite,

trebuie sa modificati n asa fel nclinatia arzatorului, ca acesta sa fie ndreptat mai multe

spre tabla mai groasa (el ramne ndreptat spre punctul de radacina figura 2.) sau se va

mentine unghiul de nclinatie de 45

0

dar arzatorul se deplaseaza cu 2-3 mm spre tabla

mai groasa (vezi figura3)

Figura 6.50. Cordoane de colt la componente de grosime diferita

Daca tablele de grosime diferite se sudeaza n modul prezentat n figura 2 ,

atunci la valori mici ale curentului de sudare (corespunzator tablei subtiri), tabla mai

groasa nu este patrunsa suficient. n acest caz apar defecte de lipsa de topire. Daca se

foloseste curent mai mare (corespunzator tablei mai groase) se poate ajunge la

crestaturi marginale sau chiar la strapungeri ale baii la tabla mai subtire. La suduri de

colt orizontale, tabla mai groasa ar trebui asezata orizontal, astfel ca baia de sudare sa

nu provoace strapungeri n nici un caz

Defecte: Crestaturi marginale, lipsa de topire

29.Daca se sudeaza vertical descendent, atunci se diminuieaza tensiunea si

micsorati cu cca 30% viteza de avans a srmei, fata de valorile folosite la sudarea n

pozitie orizontala si totodata fara pendulari (tras liniar) totodata se impiedica curgerea

baii de sudare care s-a diminuat, efectnd repede o cusatura lineara

Figura 6.51 Sudura de colt vertical descendent

La sudarea n colt n pozitie vertical descendent, exista pericolul ca baia de

sudure sa curga, daca ia dimensiuni prea mari. Pentru a micsora dimensiunile trebuie sa

se diminueze randamentul de topire. Dar pentru ca sudarea trebuie efectuata n acelasi

timp, n conditii de vscozitate avansata, n vederea unei solidificari mai rapide a baii, se

limiteaza grosimea cusaturii printr-o singura trecere la 3,5 mm

Sudurile de colt mai groase efectuate n aceasta pozitie trebuie realizate prin mai

multe cusaturi liniare

Defecte:Baia de sudare curge naintea arcului. Patrundere insuficienta la

radacina si n flancuri, n cazul cel mai defavorabil aparitia de defecte.

30. La sudurile realizate ntr-un singur strat si la sudurile de radacina, o

pozitionare simetrica a pistoletului fata de marginile rostului asigura o patrundere

suficienta a flancurilor fara producerea defectelor cum ar fi lipsa de topire. La sudurile de

umplere si de acoperire trebuie luate n considerare si cusaturile deja depuse:

n cazul tablelor subtiri (figurile din rndul de sus figura 6.52) deschiderea rostului

permite n general pozitionarea simetrica a pistoletului de sudare la depunerea cusaturii

sudate. n cazul tablelor mai groase (figurile din rndul de jos figura 6.52) acest lucru nu

mai este posibil, daca deschiderea rostului este prea mica. Marimea lungimii capatului

liber este o solutie gresita si daunatoare, n cazul arcului cu pulverizare aceasta lungime

nu trebuie sa depaseasca valoarea de 20mm

Figura 6.52 sudarea straturilor

Defecte: Lipsa de topire laterala, pori (figura b rndul inferior)

31. Se evita suprancalzirea prea mare a cusaturii daca:

sudarea se face n pozitie orizontala n jgheab si se realizeaza prin mai multe

straturi

procedati la o corelare a vitezei de sudare si a randamentului de topire;

corectati nclinatia arzatorului;

masurati tensiunea arcului la sudare, rspectiv micsorati viteza de avans a srmei

sau n anumite cazuri procedati la pendularea pistoletului.

Figura 6.53 Supranaltarea cusaturii

O supranaltare prea mare a cusaturii se produce atunci cnd:

se alege o pozitie de sudare prea ascendenta.

viteza de sudare este prea mica, respectiv randamentul de topire este prea mare

nclinatia arzatorului este prea mare si se sudeaza cu arzatorul nclinat napoit

tensiunea arcului este prea mica si/sau avansul este prea mare

Defecte: O supranaltare prea mare

32.Trebuie evitat producerea neuniformitati suprafetei cusaturilor de acoperire

prin:

pendularea nentrerupta;

depunere de mai multe straturi respectiv rnduri;

sudare pe ct posibil n pozitie orizontala n jgheab, se adopta mai degraba o

pozitie mai mult descendenta dect ascendenta (la o cusatura usor urcatoare se

ajunge usor la o supranaltare prea mare) dar totusi nu trebuie admisa curgerea

baii n avans

Figura 6.54. Neuniformitatea suprafetei stratului de acoperire la sudare strat cu adncitura

O adncitura n suprafata stratului de acoperire apare atunci cnd:

la pendulare se zaboveste prea mult la marginile rostului, att timp ct baia

este prea rece sau stratul realizat printr-o singura trecere;

sectiunea stratului de acoperire este prea mare;

la un randament de topire ridicat se adopta o pozitie de sudare prea

descendenta

Defecte: Neuniformitatea suprafetei stratului de acoperire.

33.Se va evita formarea crestaturilor folosind o pendulare corecta

reducnd tensiunii arcului la sudare

executnd cusaturile de colt mai groase prin sudarea n mai multe straturi;

ndepartnd straturile de rugina de pe metalul de baza n zonele n care se

sudeaza;

corectnd pozitia pistoletului de sudare;

corelnd viteza de topire cu cea de sudare.

Figura 6.55. Prezentarea crestaturii marginale

Crestaturile iau nastere atunci cnd:

pendularea nu este suficient de larga, sau s-a zabovit prea mult la marginea

rostului;

tensiunea arcului este prea mare si, n consecinta, arcul se lungeste;

cusaturile de colt realizate ntr-o singura trecere sunt prea groase si metalul se

depune neuniform;

metalul de baza este prea ruginit sau are arsuri pe suprafata;

s-a adoptat o poztie incorecta a pistoletului;

s-au folosit valori prea mari ale vitezei de topire a electrodului si ale vitezei de

sudare.

Caz special: Daca crestatura a luat nastere n urma unui efect de suflare magnetica,

atunci cablul de racordare la masa de sudare a piesei trebuie mutat, de exemplu, se

face o dubla racordare a piesei, efectul de suflare magnetica se prntmpina de

asemenea, prin adoptarea unei nclinari corecte a pistoletului de sudare, se modifica

succesiunea depunerii straturilor

Defecte: Crestaturi marginala

34. Se va evita formarea craterului final:

umplnd craterul cu o miscare lenta de du-te-vino a pistoletului de sudare;

ntrerupnd arcul si lasnd ca baia de sudura sa se solidifice si apoi umplnd

craterul prin sudare;

n anumite cazuri folositi o placuta de capat

Figura 6.56. Modul de formare a craterului final

Un crater final apar atunci cnd arcul de sudura este ndepartat prea devreme

sau prea rapid n momentul cnd baia de sudare nca prea mare

Se va ia n considerare regula 6 care trateaza problema racirii capatului cusaturii

n atmosfera de gaz protector

Defecte: crater final

35.Se va evitat formarea incluziunilor de zgura:

curatnd cu grija rosturile si a zonei mbinarii;

curatnd n repetate rnduri a duzei pistoletului de sudare;

corectnd pozitionarea pistoletului de sudare n cursul sudarii, de exemplu

micsornd distanta lui fata de piesa sau micsorndu-i nclinatia;

ndepartnd zgura de pe suprafetele cusaturilor depuse, respectiv din rostul de

sudare, nainte de depunerea cordoanelor noi.

Figura 6.57Formarea incluziunilor

Formarea incluziunilor de zgura devine posibila daca:

zgura (de exemplu tunderul, arsura de laminare) sunt antrenate n baia de

sudare;

stropii de pe duza pistoletului de sudare cad n baia de metal topit;

pistoletul de sudare este incorect pozitionat n cursul sudarii;

zgura ramasa de la straturile anterioare nu a fost ndepartata total sau partial;

zgura produsa n cursul taierii termice nu a fost ndepartata din rost

Defecte: Incluziuni de zgura

36.La sudarea tablelor mai groase (peste 10 mm) se vor respecta urmatoarele

(vezi figura 6.58)

Figura 6.58.Sudarea ]mbin[rilor groase

La sudarea tablelor groase, panoul de comanda al aparatului sudorului trebuie

sa cuprinda un dispozitiv de "reglare lina a cresterii vitezei" pna n momentul aprinderii

arcului de asemenea o posibilitate de reglare a timpului de reaprindere precum si un

dispozitiv de reglare a timpului de scurgere a gazului protector, naintea de aprinderea

arcului si dupa stingerea lui

Se vor efectua suduri de prindere suficient de lungi (min 60 mm) si suficient de

late (4mm) executate chiar nintea opratiei de prencalzire. Cusaturile de prindere

provizorie fisurate nu se refac prin sudare ci se ndeparteaza prin craituire arc aer

Straturile de radacina si de acoperire se vor suda fara pendulare (prin tragerea

electrodului)

La realizarea straturilor de acoperire se va acorda o atentie deosebita

coeficientului de umplere (vezi figura 6.68 stnga). Ukltimul strat se considera cusatura

de "afinare"

S-ar putea să vă placă și

- Defecte in Urma Unor SuduriDocument39 paginiDefecte in Urma Unor SuduriAnonymous oG0VPL2YÎncă nu există evaluări

- Sudarea in Mediu de Gaze Protectoare MigDocument34 paginiSudarea in Mediu de Gaze Protectoare MigVASILE ISAILAÎncă nu există evaluări

- Sudarea in Baie de ZguraDocument28 paginiSudarea in Baie de ZguragogomafÎncă nu există evaluări

- SudareDocument12 paginiSudareAlina JumoleaÎncă nu există evaluări

- Proiect GhighiDocument30 paginiProiect GhighiLiliana ConciatuÎncă nu există evaluări

- Curs 9Document5 paginiCurs 9EmricaÎncă nu există evaluări

- 14 Uzura Si Durabilitatea Sculei PDFDocument21 pagini14 Uzura Si Durabilitatea Sculei PDFPintescu AdrianÎncă nu există evaluări

- Sudarea in Baie de Zgura 56548e90e8918Document28 paginiSudarea in Baie de Zgura 56548e90e8918Alexa ThoÎncă nu există evaluări

- Proiect Sudura Cu Fascicul de ElectroniDocument27 paginiProiect Sudura Cu Fascicul de Electroniramsesmyguel67% (3)

- Procedee de SudareDocument14 paginiProcedee de SudareuntarualÎncă nu există evaluări

- Sudarea in Baie de ZguraDocument15 paginiSudarea in Baie de Zguratanase_vÎncă nu există evaluări

- Asamblari Mecanice Prin SudareDocument18 paginiAsamblari Mecanice Prin SudaredanmertzÎncă nu există evaluări

- Uzura Si Durabilitatea Sculelor Aschietoare - C6Document29 paginiUzura Si Durabilitatea Sculelor Aschietoare - C6andrapena50% (2)

- Sudarea Automata Sub Strat de FluxDocument5 paginiSudarea Automata Sub Strat de FluxCosmin AronÎncă nu există evaluări

- Echipamente Pentru Sudare Prin Procedeul Mig MagDocument15 paginiEchipamente Pentru Sudare Prin Procedeul Mig MagDaniel Cosmin PascuÎncă nu există evaluări

- Procedeie de SudareDocument14 paginiProcedeie de SudareSergiu RomanÎncă nu există evaluări

- Procedee de SudareDocument15 paginiProcedee de SudareSorin LimbasanÎncă nu există evaluări

- Proiect Tehnologia Sudurii Prin Presiune, Saven GheorgheDocument28 paginiProiect Tehnologia Sudurii Prin Presiune, Saven GheorgheGeorge SavenÎncă nu există evaluări

- C16-SUDAREA MIG-MAG-ok PDFDocument37 paginiC16-SUDAREA MIG-MAG-ok PDFVi7eR0% (1)

- Sudarea Mig Si MagDocument17 paginiSudarea Mig Si MagAndra Baccela100% (2)

- Turnarea La Presiuni InalteDocument112 paginiTurnarea La Presiuni InalteGafton Mihai100% (1)

- PROIECT SuduraDocument11 paginiPROIECT SuduraigsilviuÎncă nu există evaluări

- Intrerupatoare Cu Stingerea Arcului Electric in VidDocument7 paginiIntrerupatoare Cu Stingerea Arcului Electric in VidBozianu AndreiÎncă nu există evaluări

- TSTDocument63 paginiTSTGabi Dinescu100% (1)

- Taierea Termica A Materialelor MetaliceDocument13 paginiTaierea Termica A Materialelor Metalicealexandru_cimpean88100% (1)

- C. 7 Sudarea Manuală Cu Electrod Învelit - S.EDocument12 paginiC. 7 Sudarea Manuală Cu Electrod Învelit - S.EMonicaÎncă nu există evaluări

- Calcul Economic SF1Document13 paginiCalcul Economic SF1Florin BanuÎncă nu există evaluări

- Tehnologia Sudării WigDocument20 paginiTehnologia Sudării WigAnca Bodea67% (3)

- Procedee Performante de Obţinere A Pulberilor Metalice Cu Proprietati SpecialeDocument13 paginiProcedee Performante de Obţinere A Pulberilor Metalice Cu Proprietati SpecialeLiliana BorodaÎncă nu există evaluări

- Cap 7 - Sudarea 121Document6 paginiCap 7 - Sudarea 121Olivian SovoialaÎncă nu există evaluări

- Sudarea Sub Strat de FluxDocument25 paginiSudarea Sub Strat de Fluxamdcatalin100% (1)

- Inovare Si Comunicare ProfesionalaDocument45 paginiInovare Si Comunicare ProfesionalaBogdan FloricaÎncă nu există evaluări

- Procedee Alese SuduraDocument3 paginiProcedee Alese SuduraIonică AlexandruÎncă nu există evaluări

- Sudura Cu Arc ElectricDocument5 paginiSudura Cu Arc ElectricBogdanÎncă nu există evaluări

- CURS SUDOR - Fara DeseneDocument35 paginiCURS SUDOR - Fara Desenevasyly27Încă nu există evaluări

- Sudarea Sub Strat de FluxDocument25 paginiSudarea Sub Strat de FluxAlin TomozeiÎncă nu există evaluări

- CoroziuneaDocument20 paginiCoroziuneaAlina AlexandraÎncă nu există evaluări

- Curs 7Document6 paginiCurs 7EmricaÎncă nu există evaluări

- Sudarea Sub Strat de FluxDocument27 paginiSudarea Sub Strat de FluxskitmotruÎncă nu există evaluări

- Constructia Pieselor Turnate Din OtelDocument14 paginiConstructia Pieselor Turnate Din OtelMihai StancuÎncă nu există evaluări

- Repararea Pieselor Uzate Prin SudareDocument18 paginiRepararea Pieselor Uzate Prin SudareGabriel-Marius Marin100% (1)

- SudareaDocument14 paginiSudareaBogdan GorganÎncă nu există evaluări

- Asamblare Prin SudareDocument4 paginiAsamblare Prin Sudareteonova76Încă nu există evaluări

- Sudarea ElectricaDocument36 paginiSudarea ElectricaDragos SimonaÎncă nu există evaluări

- Surse TermiceDocument15 paginiSurse TermiceAnna FeodotovÎncă nu există evaluări

- Sapt.5. Fenomene Termice Si UzuraDocument13 paginiSapt.5. Fenomene Termice Si UzuramihaelahristeaÎncă nu există evaluări

- Curs7 - Sudarea WIGDocument28 paginiCurs7 - Sudarea WIGserbanÎncă nu există evaluări

- 04 - CAP - 2 - Sudarea Prin Topire Cu Arc ElectricDocument12 pagini04 - CAP - 2 - Sudarea Prin Topire Cu Arc ElectricVlad Vasile Faur MoldovanÎncă nu există evaluări

- Sudarea În Mediu de Gaz Protector Cu Electrod FuzibilDocument4 paginiSudarea În Mediu de Gaz Protector Cu Electrod FuzibilRalph Arald Soldan0% (1)

- Sudarea Cu Fascicoli de ElectroniDocument12 paginiSudarea Cu Fascicoli de ElectronisebiÎncă nu există evaluări

- Sudarea Tablelor SubtiriDocument6 paginiSudarea Tablelor SubtiriViorel UngureanuÎncă nu există evaluări

- Taiereatermicaametalelor Profesional Clasa A 11 A 2022Document10 paginiTaiereatermicaametalelor Profesional Clasa A 11 A 2022Iulia CucuianuÎncă nu există evaluări

- Am 12Document9 paginiAm 12Liviu CalistruÎncă nu există evaluări

- Siguranţe FuzibileDocument16 paginiSiguranţe FuzibileMarius BejuÎncă nu există evaluări

- 04 - CAP - 2 - Sudarea Prin Topire Cu Arc ElectricDocument12 pagini04 - CAP - 2 - Sudarea Prin Topire Cu Arc ElectricMarius AvramÎncă nu există evaluări

- Roboti IndustrialiDocument18 paginiRoboti Industrialitzumpy30Încă nu există evaluări

- RugozitateaDocument4 paginiRugozitateatzumpy30Încă nu există evaluări

- Bazele Raţionale Ale Unei Tehnologii A MieriiDocument3 paginiBazele Raţionale Ale Unei Tehnologii A Mieriitzumpy30Încă nu există evaluări

- ConfesiuniDocument2 paginiConfesiunitzumpy30Încă nu există evaluări

- Stil Scriere DesignDocument5 paginiStil Scriere Designtzumpy30Încă nu există evaluări

- Bancul ZileiDocument1 paginăBancul Zileitzumpy30Încă nu există evaluări

- Mierea Si CristalizareaDocument2 paginiMierea Si Cristalizareatzumpy30Încă nu există evaluări

- Corespondente Stas Din NFDocument11 paginiCorespondente Stas Din NFJaroslav CîmpanÎncă nu există evaluări

- DebitareaDocument11 paginiDebitareaArnold NadasÎncă nu există evaluări

- Curs I.6 - Armaturi Pentru Betoane PDFDocument17 paginiCurs I.6 - Armaturi Pentru Betoane PDFRadu Geangus100% (1)

- Asamblarea Elementelor MecanicaDocument23 paginiAsamblarea Elementelor Mecanicatzumpy30100% (1)

- Alegerea Materialelor MetaliceDocument6 paginiAlegerea Materialelor Metalicetzumpy30Încă nu există evaluări

- Sesiune Lucru MaterialeDocument4 paginiSesiune Lucru Materialetzumpy30Încă nu există evaluări

- Şlefuitul Oţelurilor InoxidabileDocument4 paginiŞlefuitul Oţelurilor Inoxidabiletzumpy30Încă nu există evaluări

- Rezistenta Si RigiditateaDocument15 paginiRezistenta Si Rigiditateatzumpy30100% (1)

- Rezistenta Si RigiditateaDocument15 paginiRezistenta Si Rigiditateatzumpy30100% (1)

- Cap.1 Masini CNCDocument25 paginiCap.1 Masini CNCSergiu RusuÎncă nu există evaluări

- Cheltuieli IndirecteDocument2 paginiCheltuieli Indirectetzumpy30Încă nu există evaluări

- Cap.1 Masini CNCDocument25 paginiCap.1 Masini CNCSergiu RusuÎncă nu există evaluări

- Rezistenta Si Rigiditatea MaterialelorDocument57 paginiRezistenta Si Rigiditatea Materialelortzumpy30Încă nu există evaluări

- Rosturi Sudura 3Document1 paginăRosturi Sudura 3tzumpy30Încă nu există evaluări

- Raspunsuri Licenta Constructii MetaliceDocument20 paginiRaspunsuri Licenta Constructii MetaliceMadalina CirstianÎncă nu există evaluări

- Masurari de Temperatura Flux de CalduraDocument16 paginiMasurari de Temperatura Flux de Calduratzumpy30Încă nu există evaluări

- Cap.1 Masini CNCDocument25 paginiCap.1 Masini CNCSergiu RusuÎncă nu există evaluări

- Sudarea În Mediu de Gaze Protectoare MigDocument32 paginiSudarea În Mediu de Gaze Protectoare Migtzumpy30Încă nu există evaluări

- Rosturi Sudura 3Document1 paginăRosturi Sudura 3tzumpy30Încă nu există evaluări

- Rosturi Sudura 2Document1 paginăRosturi Sudura 2tzumpy30Încă nu există evaluări

- Formular Grafic Revizii Si Reparatii PlanificateDocument2 paginiFormular Grafic Revizii Si Reparatii Planificatetzumpy30100% (8)

- Intretinere Planificata A UtilajelorDocument42 paginiIntretinere Planificata A Utilajelortzumpy30Încă nu există evaluări