Documente Academic

Documente Profesional

Documente Cultură

Calculul Parametrilor de Aschiere

Încărcat de

Matthew ReedDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Calculul Parametrilor de Aschiere

Încărcat de

Matthew ReedDrepturi de autor:

Formate disponibile

TEMA 2 - CALCULUL PARAMETRILOR REGIMURILOR DE ACHIERE

TEMA 2

CALCULUL PARAMETRILOR REGIMURILOR DE ACHIERE Pentru ca achierea s aib loc, trebuie realizate dou micri: micarea principal de achiere i micarea de avans. La strunguri, micarea principal este rotirea piesei iar micarea de avans este micarea de translaie a cuitului n lungul generatoarei piesei. n plus, pentru ca achierea s se realizeze n condiii bune este necesar s se stabileasc parametrii principali ai regimului de achiere: a) Adncimea de achiere este definit ca mrimea tiului principal aflat n contact cu piesa de prelucrat msurat perpendicular pe planul de lucru pentru adaosuri simetrice (strunjire): 2 Ap [mm] t= 2 b) Avansul se alege din tabele i se verific n funcie de: - rezistena corpului cuitului ; - rezistena plcuei din aliaj dur ; - fora admis de rezistena mecanismului de avans ; - rigiditatea piesei. c) Viteza principal de achiere este definit ca viteza la un moment dat n direcia micrii principale a unui punct de achiere considerat pe tiul sculei: CV Vp = k1 k 2 k 3 K k n [mm] n m xv yv HB T t S 200 unde: CV = coeficient ce depinde de caracteristicile materialului de prelucrat i al sculei T = durabilitatea sculei achietoare, n min m = exponentul durabilitii t = adncimea de achiere, n mm S = avansul de achiere n mm / rot HB = duritatea materialului de prelucrat, n uniti Brinell xv, yv = exponenii adncimii de achiere, i avansului n = componentul duritii materialului k1, k2, k3, , kn = coeficieni ce in cont de condiiile diferite de lucru de cele considerate d) Puterea efectiv de achiere: F V [kW ] Ne = 2 6000 unde: F2 = fora principal de achiere, n [daN] V = viteza de achiere, n m/min Pe parcurs, pentru obinerea acestor parametri este necesar s se calculeze turaia n i fora F2: 1000 V p rot n= d min x1 y1 F2 = C 4 t S HB n1 [daN ] Etapele de lucru la proiectarea regimurilor de prelucrare: 1. alegerea mainii unelte; 2. alegerea sculei achietoare; 3. determinarea adncimii de lucru; 4. determinarea i verificarea avansului; 5. determinarea vitezei de achiere i turaiei teoretice; 6. determinarea turaiei de lucru i recalcularea vitezei de achiere; 7. determinarea puterii efective de achiere i compararea cu puterea mainii unelte alese.

TEMA 2 - CALCULUL PARAMETRILOR REGIMURILOR DE ACHIERE

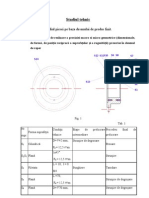

S se proiecteze regimul de prelucrare al arborelui din schia alturat avnd ca date iniiale: - material OL 60 (Ra = 588 daN / mm2) 6,3 - semifabricat laminat & 120 - rugozitatea impus Ra = 6,3 m - duritate material HB < 170 - produciei de serie mic (utilaje universale) - prelucrare fr rcirea sculei - cuit cu plcu din carbur metalic P 10 - operaii: - frezare capete + centruire - strunjire capt l = 25 mm 25 30 - strunjire exterioar l 280 mm 305 - strunjire capt l = 30 mm A. Strunjirea de degroare la diametrul 115 mm pe lungimea l = 280 mm

1. Alegerea mainii unelte

Se face o alegere prealabil a mainii unelte, n funcie de gabaritul i masa piesei, urmnd ca alegerea definitiv s se fac dup stabilirea regimului de lucru, cnd maina unealt se verific la solicitrile de lucru. Din [4], vol.I, pag 267, tab. b-1, pag. 24 se alege strungul normal SN 450 x 1000 cu caracteristicile h = 450 mm, L = 1000 mm, N = 7,5 kW.

2. Alegerea sculei (cuit de strunjit exterior - degroare)

Se face n funcie de condiiile lucru, iar n cazul cnd suprafaa se poate prelucra prin mai multe variante ale aceleiai operaii variante ce impun utilizarea de scule diferite atunci alegerea sculei se face pe baza unui calcul al economicitii comparate pentru dou variante mai avantajoase. Se alege din [3], vol I, pag 111, tab. 5.1, poz. 2 un cuit STAS 6377-67, cu geometria: = 450 s = 450 h x b = 20 x 20 (seciunea corpului cuitului)

115

120

1. Determinarea adncimii de achiere

2 2 Ap 2 2,5 Deci adncimea de achiere va fi: t = = = 2,5 mm 2 2

Adaosul de prelucrare parial va fi: Ap =

d sf d pf

120 115 = 2,5 mm 2

4. Determinarea avansului

Din [2], vol. I, pag 341, tab. 10.7 se alege avansul S = 0,8 1,2 mm / rot pentru condiiile: cuit armat cu plcu din carburi metalice, t < 3 mm, d < 400 mm, material - oel carbon. nainte de a compara avansul ales cu gama de avansuri a strungului SN 450 x 1000, se verific pentru una din condiiile prezentate mai nainte. Vom efectua verificarea avansului din punct de vedere al rezistenei corpului cuitului la ncovoiere: h b h Rai y1 mm L ([2],vol.I, pag.348, rel.10.8) S n1 x1 6 C4 HB t rot unde: L = lungimea n consol a cuitului

Xs

TEMA 2 - CALCULUL PARAMETRILOR REGIMURILOR DE ACHIERE

h / l = 1,00 0,5 (pentru cuite normale) Rai = efortul unitar admisibil la ncovoiere al materialului corpului cuitului; Rai = 200 N / mm2 C4 = coeficient funcie de materialul de prelucrat i materialul sculei C4 = 279 ( [2], vol. I, pag. 347, tab. 10.15) pentru strunjire oel cu plcu din carburi metalice i duritatea piesei HB 170; ([2], vol. I, pag 353, tab 10.22); n1 = exponentul duritii = 0,35 x1 = exponentul adncimii = 0,35 ([2], vol. I, pag. 353, tab. 10.21); ([2], vol. I, pag 353, tab. 10.21). y1 = exponentul avansului = 0,75 Deci: 20 20 1 200 mm S 0.75 = 6,22 0.35 rot 6,279 170 2,5 Pentru SN 450 x 1000 se alege S = 1,12 mm/rot (pentru t0 = 2,5 mm); gama = 0,80; 0,96 - 1,12. Valoarea S = 0,8 se alege pentru adncimi mai mari.

2. Determinarea vitezei de achiere i turaiei teoretice

([2], vol. I pag. 359, rel. 10.29) HB T t S 200 Cv = 285 (pentru S > 0,75) ([2], vol. I pag. 361, tab. 10.30) T = 90 min (plcu P10, hxb = 20x20) ([2], vol. I, pag 335, tab. 10.3) m = 0,125 (P10, fr rcire) ([2], vol.I, pag 359, tab. 10.29) t = 2,5 mm v = 0,18; yv = 0,45 (pentru S > 0,75) ([2], vol. I, pag 361, tab. 10.30) HB = 170 n = 1,75 (pentru oel carbon cu HB > 130) ([2], vol. I, pag. 361, tab. 10.30) k1 = coeficient ce ine seama de influena seciunii transversale a cuitului

n m xv yv

V=

CV

k1 k 2 k 3 K k 9

mm min

q k1 = ([2], vol I, pag 361, tab 10.30) 20 30 q = h x b = 20 x 20 = 400 mm2 - suprafaa seciunii transversale = 0,08 (pentru oel) - coeficient funcie de materialul de prelucrat

400 k1 = = 0,968 600 k2 = coeficient ce ine seama de influena unghiului de atac principal: 45 k2 = ([2], vol. I, pag. 361. tab 10.31) x = 45 - conform punctului 2 = 0,3 (pentru oel prelucrat cu P10) ([2], pag 362) Deci: k2 = 10,3 = 1

a k3 = - coef. funcie de unghiul tiului secundar 1 a = 15 (pentru scule cu P10) 1 = 45

0.09

0.08

([2], vol. I, pag. 362, tab 10.32)

15 Deci: k3 = 45

0.09

= 0.903 ([2], vol. I, pag. 362, tab 10.33)

r k4 = - coef. funcie de raza de racordare a vrfului cuitului 2 r=1

TEMA 2 - CALCULUL PARAMETRILOR REGIMURILOR DE ACHIERE

1 = 0,1 - pentru prelucrarea de degroare. Deci: k4 = = 0,933 2 k5 = 1,0 - coeficient ce ine seama de materialul din care este confecionat partea achietoare a sculei ([2], vol I, pag 362, tab. 10.31) k6 = 0,85 - coeficient ce ine seama de materialul de prelucrat (n cazul de fa oel carbon cu C > 0,6%) ([2], vol I, pag 363, tab 10.32) k7 = 1,0 coeficient ce ine seama de modul de obinere a semifabricatelor (pentru materiale laminate la cald) ([2], vol I, pag 363) k8 = 1,0 coeficient ce ine seama de starea stratului superficial al semifabricatului (pentru oel fr crust) ([2], pag 363) k9 = 1,20 coeficient ce ine seama de forma suprafeei de degajare (pentru form plan cu unghi de degajare negativ = -5) ([2], pag. 364)

= 5

0. 1

Rezult: V= 259

1, 75

170 90 0,125 2 0,18 1,12 0, 45 200 1000 V p 1000 432 rot n= = 1146 (turaia teoretic) = d 3,14 120 min

0,968 1 0,905 0,933 1 0,85 111,2 = 432

mm min

6. Determinarea turaiei de lucru i recalcularea vitezei de achiere

Din [4], vol. I, pag 267, tab 10.1 se alege pentru SN 450 x 1000: n = 1000 rot/min (turaia inferioar) d n 3,14 120 1000 m = = 376,8 (care servete la calculul puterii Ne). Vp = min 1000 1000

7. Determinarea puterii efective de achiere i compararea cu puterea mainii-unelte

Fz v [kW ] 6000 Fz = C4 t x1 s y1 HB n1 Ne = C4 = 279 t = 2,5 mm , s = 1,12 x1 = 1,0 , y1 = 0,75 n1 = 0,35 HB = 170 Deci:

([2], vol I ,

pag 365)

[N ] ([2], vol I , pag 347, rel. 10.7 ) ([2], vol I , pag 347, tab. 10.15) (calculate) ([2], vol I , pag 353, tab. 10.21) ([2], vol I , pag 353, tab. 10.22)

Fz = 279 2,51 1,120, 75 1700,35 = 367,9 N = 36,79 daN Ne = 36,79 376,8 = 6,93 kW 6000

Verificare: 6,93 kW < 7,5 kW pentru SN 450 x 1000

S-ar putea să vă placă și

- Proces Tehnologic de Prelucrare Al Unui ReperDocument64 paginiProces Tehnologic de Prelucrare Al Unui ReperPurece Eugen100% (1)

- Proiect OM 2009-Extractor Cu 2 Brate - BunDocument30 paginiProiect OM 2009-Extractor Cu 2 Brate - BunEu_si_atat100% (3)

- Regimul Optim de AschiereDocument20 paginiRegimul Optim de AschiereLaurentiu CerghedeanÎncă nu există evaluări

- Carcterizare Matrite de Ambutisat PDFDocument7 paginiCarcterizare Matrite de Ambutisat PDFMarius DorobantuÎncă nu există evaluări

- Tehnologia de Prelucrare A Unei Bucse de BlocareDocument8 paginiTehnologia de Prelucrare A Unei Bucse de Blocareirina-demetra100% (1)

- Tehnologie Presare La Rece 1Document34 paginiTehnologie Presare La Rece 1Teodor Popescu50% (2)

- Alegera Rulmentilor Si Calculul Durabilitatilor LorDocument13 paginiAlegera Rulmentilor Si Calculul Durabilitatilor Lorteroristul_clu1100% (1)

- Proiect Dispozitive - MarinescuDocument30 paginiProiect Dispozitive - MarinescuEmilia MihăilescuÎncă nu există evaluări

- Presa Cu Doua Coloane Righeriu O.Document32 paginiPresa Cu Doua Coloane Righeriu O.Ovidiu Righeriu100% (7)

- Sapt.11.Prelucrarea GaurilorDocument11 paginiSapt.11.Prelucrarea GaurilorDogaru RazvanÎncă nu există evaluări

- TN - Turnare Sub VidDocument23 paginiTN - Turnare Sub VidSzekely NorbertÎncă nu există evaluări

- Schema Constructivă A Strungului NormalDocument45 paginiSchema Constructivă A Strungului NormalMihaela Lacramioara Stan75% (4)

- TSFF ProiectDocument13 paginiTSFF ProiectvasileÎncă nu există evaluări

- Proiectarea Unui Cutit de Strung Pentru Suprafete InterioareDocument10 paginiProiectarea Unui Cutit de Strung Pentru Suprafete InterioarepachitasimonaÎncă nu există evaluări

- MEMORIU TEHNIC Cutit de StrungDocument9 paginiMEMORIU TEHNIC Cutit de StrungGabor GabrielÎncă nu există evaluări

- Tema TFPDocument8 paginiTema TFPanon_686192686Încă nu există evaluări

- Proiect Proiectarea ProduselorDocument27 paginiProiect Proiectarea ProduselorCracanel Mihai-OctavianÎncă nu există evaluări

- Curs 9 Procedee Neconvenţionale de Deformare PlasticăDocument22 paginiCurs 9 Procedee Neconvenţionale de Deformare PlasticăRadu SimionÎncă nu există evaluări

- FPMPC-Csonka NorbertDocument14 paginiFPMPC-Csonka NorbertNorbert CsonkaÎncă nu există evaluări

- Presa Cu Piulita Fixa OM1Document26 paginiPresa Cu Piulita Fixa OM1Andrei VlaicuÎncă nu există evaluări

- Proiect TPR - ModelDocument27 paginiProiect TPR - ModelBrisc AlinÎncă nu există evaluări

- Proiect TDPRDocument28 paginiProiect TDPRAndrei PavelÎncă nu există evaluări

- Proiect Organe de MasiniDocument34 paginiProiect Organe de MasiniPetricas BogdanÎncă nu există evaluări

- Curs Nr.1 2 3 4 TCM 1.unitbvDocument125 paginiCurs Nr.1 2 3 4 TCM 1.unitbvMatthew Reed100% (1)

- Regimul de AschiereDocument11 paginiRegimul de AschiereRindasu TudorelÎncă nu există evaluări

- Proiect TPMPDocument17 paginiProiect TPMPIsmana Ion100% (1)

- Tehnologia Fabricarii ProduselorDocument77 paginiTehnologia Fabricarii ProduselorMuadDibPaul33100% (1)

- ArboriDocument34 paginiArboriMario100% (1)

- Proiectarea Unui Cric Cu SurubDocument23 paginiProiectarea Unui Cric Cu Surubfriggy_20040% (1)

- TPR 2Document26 paginiTPR 2Iulian Abuzuloaie100% (5)

- BucsaDocument43 paginiBucsaAndrei Munteanu0% (1)

- Calculul Regimurilor de Aschiere Piesa de Tip ArboreDocument23 paginiCalculul Regimurilor de Aschiere Piesa de Tip ArboreAmariei Cosmin-EmanuelÎncă nu există evaluări

- Boli Si AfectiuniDocument105 paginiBoli Si AfectiuniMatthew ReedÎncă nu există evaluări

- Proiect TPDPDocument29 paginiProiect TPDPTrupa Metanoia100% (1)

- Proiect Om2 PT BereaDocument40 paginiProiect Om2 PT BereaBasalic GeorgeÎncă nu există evaluări

- Itinerariu TehnologicDocument13 paginiItinerariu TehnologicEmil RaduÎncă nu există evaluări

- Proiect TCMDocument25 paginiProiect TCMAlex ApostolÎncă nu există evaluări

- E.T.F. ProiectDocument45 paginiE.T.F. ProiectAndreea GalanÎncă nu există evaluări

- Reductor Coaxial VerticalDocument26 paginiReductor Coaxial VerticalMatthew ReedÎncă nu există evaluări

- Om ProiectDocument32 paginiOm ProiectGeorge PanceaÎncă nu există evaluări

- Proiectare DispozitivelorDocument36 paginiProiectare DispozitivelorTudorLeşanÎncă nu există evaluări

- Adaos de Prelucrare ArboreDocument4 paginiAdaos de Prelucrare ArboreDragoș GlițaÎncă nu există evaluări

- ProiectDocument22 paginiProiectSerban Valeriu100% (1)

- Determinarea Fortei Necesare La Decupare, PerforareDocument19 paginiDeterminarea Fortei Necesare La Decupare, PerforareVladimir ComsaÎncă nu există evaluări

- TF PREPDocument18 paginiTF PREPRusu AndreiÎncă nu există evaluări

- Honuirea ArborilorDocument24 paginiHonuirea Arborilorcotescu stefanÎncă nu există evaluări

- Calculul Si Proiectarea Sculelor AschietoareDocument29 paginiCalculul Si Proiectarea Sculelor AschietoareAlina Laura100% (1)

- Proiect TCM - ArboreDocument22 paginiProiect TCM - ArborePetron PeredelcuÎncă nu există evaluări

- 9 Fortele de Aschiere PDFDocument21 pagini9 Fortele de Aschiere PDFPintescu AdrianÎncă nu există evaluări

- UI - 5 - Tehnologia AschieriiDocument20 paginiUI - 5 - Tehnologia AschieriiPetrescu BogdanÎncă nu există evaluări

- Proiect TNDocument29 paginiProiect TNoros.codrutÎncă nu există evaluări

- Proiect TPRDocument29 paginiProiect TPRCristi FerikÎncă nu există evaluări

- Curs 2 Alegerea Schemelor de BazareDocument9 paginiCurs 2 Alegerea Schemelor de BazareCosmin Lucian PetreÎncă nu există evaluări

- Proiect TCM Anul 4Document9 paginiProiect TCM Anul 4Marius TomaÎncă nu există evaluări

- Cap.3-Part2 v1Document36 paginiCap.3-Part2 v1Vladut BZVÎncă nu există evaluări

- Cutite ProfilateDocument9 paginiCutite Profilatemalick_l_c100% (1)

- SupapeDocument23 paginiSupape19cmÎncă nu există evaluări

- Etapa IVb - Regimul de aschiere (Восстановлен)Document14 paginiEtapa IVb - Regimul de aschiere (Восстановлен)vladÎncă nu există evaluări

- Ambutisarea Pieselor Cilindrice Fara FlansaDocument17 paginiAmbutisarea Pieselor Cilindrice Fara FlansaCrăciun Valentin CiprianÎncă nu există evaluări

- Exemplu Proiect MFPDocument51 paginiExemplu Proiect MFPLydya RaduÎncă nu există evaluări

- Proiect BPMDocument12 paginiProiect BPMTeodora VezitiuÎncă nu există evaluări

- Proiect Regim Aschiere Si NormareDocument37 paginiProiect Regim Aschiere Si NormareTrimbitas PaulÎncă nu există evaluări

- Tema de Casa Dispozitive-Cracanel MihaiDocument13 paginiTema de Casa Dispozitive-Cracanel MihaiCracanel Mihai-Octavian50% (2)

- Cuvant Inainte - AutocadDocument6 paginiCuvant Inainte - AutocadMatthew ReedÎncă nu există evaluări

- Curs Nr.5 6 TCM TCM 1.unitbvDocument78 paginiCurs Nr.5 6 TCM TCM 1.unitbvMatthew ReedÎncă nu există evaluări

- EPN - C02-Echipamente Si Tehnologii NeconventionaleDocument11 paginiEPN - C02-Echipamente Si Tehnologii NeconventionaleMatthew ReedÎncă nu există evaluări

- 3 - Fete in BlugiDocument113 pagini3 - Fete in BlugiMatthew ReedÎncă nu există evaluări

- Ann Brashares Pantalonii Calatori 2Document135 paginiAnn Brashares Pantalonii Calatori 2cristiana_23Încă nu există evaluări