Facultatea de Inginerie Industrială și Robotică

Departament: Ingineria Calității și Tehnologii Industriale

Specializarea : Ingineria si managementul calităţii

Grupa: 641CB

PROIECT

Recondiționarea și Reabilitarea Produselor

Student:

GODEANU DRAGOS

ALEXE STEFAN

ARION ALEXANDRU

Conducător științific:

Ș.l. Dr. Ing. Maria-Cristina DIJMĂRESCU

� 2

Numele și prenumele studentului:

Data primirii temei de proiect :

TEMA DE PROIECT

Să se elaboreze tehnologia de recondiționare și documetele necesare produsului tijă

realizat din materialul C45.

CUPRINS

CAPITOLUL 1. PREZENTAREA PRODUSULUI ................................................................ 3

1.1. REALIZAREA DESENULUI ..................................................................................................................... 3

1.2. STABILIREA ROLULUI FUNCȚIONAL .................................................................................................. 4

1.3. PREZENTAREA MATERIALULUI DIN CARE ESTE CONFECȚIONAT PRODUSUL .......................... 4

CAPITOLUL 2. RECONDIȚIONAREA PRODUSULUI....................................................... 5

2.1. MODURI DE DEFECTARE ....................................................................................................................... 5

2.3. ANALIZA DEFECTELOR.......................................................................................................................... 5

CAPITOLUL 3. METODE DE RECONDIȚIONARE ........................................................... 6

3.1. ANALIZA COMPARATIVĂ A METODELOR POSIBILE DE RECONDIȚIONARE ................................ 6

3.2. PREZENTAREA METODEI OPTIME DE RECONDIȚIONARE ............................................................... 7

3.2.1. Descrierea procedeului .................................................................................................................. 7

3.2.2. Parametrii de lucru ..................................................................................................................... 10

3.2.3. Stabilirea tehnologiei de recondiționare ..................................................................................... 11

3.2.4. Calculul costurilor de recondiționare ......................................................................................... 12

CAPITOLUL 4. ÎNTOCMIREA DOCUMENTAȚIEI ......................................................... 17

4.1. ÎNTOCMIREA FIȘEI DE RECONDIȚIONARE ....................................................................................... 17

4.2. ELABORAREA UNEI PROCEDURI DE LUCRU .................................................................................. 18

BIBLIOGRAFIE ..................................................................................................................... 18

DRAGOS

� 3

CAPITOLUL 1. PREZENTAREA PRODUSULUI

1.1 Realizarea desenului

DRAGOS

� 4

DRAGOS

� 5

1.2. Stabilirea rolului functional

Pinionul conducator este o component a pompei cu ulei. Rolul pinionului este sa primeasca miscare din exteriorul pompei, miscare

pe care o transmite in interior, unde o transfera pinionului condus. Miscarea este una de rotatie.

1.3. Prezentarea materialului din care este confectionat produsul

Produsul este confectionat din aluminiu EN: AB 43400. Aluminiul acesta este pentru turnări complicate, cu pereți subțiri, strâns

sub presiune, supuse sarcinii de oboseală, cu rezistență ridicată și rezistență bună la coroziune.

DRAGOS

� 6

CAPITOLUL 2. RECONDIȚIONAREA PRODUSULUI

2.1 Moduri de defectare

Principalul factor de uzare îl reprezintă frecarea si anume freacarea uscata. Frecarea uscată se manifestă la contactul direct al

suprafeţelor pieselor aflate în mişcare relativă; coeficientul de frecare are valori maxime, depinde de sarcina nominală, rugozitatea

suprafeţelor, natura materialelor pieselor aflate în contact, temperatura superficială a pieselor, viteza de alunecare şi caracterul rigid

sau elastic al suprafeţelor.

Uzarea prin frecare apare in momentul in care pinionul conducator se angrneaza cu cel condus in miscarea de rotatie fara fluid.

Un alt tip de uzare este uzarea de oboseala. Uzarea de oboseală este rezultatul unor solicitări ciclice locale ale suprafeţelor aflate în

contact şi se manifestă prin deformaţii ale stratului superficial, microfisurări, ciupituri sau exfolieri. Factorii care influenţează uzarea

DRAGOS

� 7

de oboseală sunt: structura stratului superficial al pieselor în contact, temperatura, tipul solicitării, concentrarea eforturilor, frecvenţa

solicitărilor variabile.

Deoarece piesa se misca intr-un mediu fluid (ulei hidraulic si aer) poate aparea uzarea prin cavitatie si uzarea de coroziune.

2.2. Analiza defectelor

In urma modurilor de defectare prezentate pot aparea urmatoarele defecte:

- pitingul – este uzarea de oboseală la care suprasolicitările apar punctifiorm sau liniar şi are loc prin apariţia unor microfisuri

intercristaline de suprafaţă, care se dezvoltă şi conduc la desprinderea unor microparticule de pe suprafaţa piesei; apar mici cratere

care la rândul lor se constituie în surse de uzură;

- exfolierea – constă în desprinderea unor mici particule, micronice, de pe suprafaţa pieselor din materiale metalice cu plasticitate bună

atunci când suprafaţa piesei a fost tratată necorespunzător şi rezistenţa la forfecare a scăzut drastic;

- uzarea prin cavitaţie – apare pe suprafeţele pieselor care se mişcă în mediu fluid fără a fi necesară existenţa celei de-a doua suprafeţe

în contact; atunci când piesa/suprafaţa piesei se deplasează în fluid apar variaţii ale presiunilor locale; la scăderea presiunii se produc

evaporări locale, apar mici bule de gaz în vecinătatea suprafeţei piesei care se sparg (implozie) atunci când presiunea revine la normal,

se crează mici unde de şoc care suprasolicită local materialul şi pot genera ciupituri pe suprafaţa pieselor;

- uzarea de coroziune – are loc în cadrul interacţiunii dintre stratul de material superficial al piesei şi mediul agresiv din exterior; poate

fi de natură chimică, electrochimică sau mecanochimică; are loc în două etape: întâi are loc formarea compuşilor de reacţie chimică,

electrochimică sau mecanochimică şi apoi are loc îndepărtarea acestora de pe suprafaţa piesei datorită solicitărilor de frecare.

CAPITOLUL 3. METODE DE RECONDIȚIONARE

3.1. Analiza comparative a metodelor posibile de reconditionare

Din analiza proceselor de repaţie, indiferent de modul în care sunt organizate acestea, rezultă că pentru repararea unui subansamblu

sau a unui utilaj se vor utiliza următoarele categorii de piese:

DRAGOS

� 8

- piese vechi provenite din subansamblul defect care nu au fost uzate sau a căror uzură este foarte mică, piese care se află şi se vor

afla, cel puţin până la următoarea reparaţie, în parametrii proiectaţi;

- piese vechi provenite din subansamblul defect care sunt uzate şi care se recondiţionează pentru a reveni în parametri de funcţionare;

- piese proiectate şi confecţionate din nou spre a forma ajustaje cu piesele recondiţionate la alte dimensiuni decât cele iniţiale;

- piese noi interschimbabile;

- organe de maşini standardizate noi.

Recondiţionarea pieselor la dimensiunea nominală

Această metodă constă în îndepărtarea zonei uzate, încărcarea cu material a piesei în zona uzată la o dimensiune mai mare decât

dimensiunea nominală şi prelucrarea piesei la dimensiunea nominală.

Metoda se poate aplica la o gamă foarte largă de piese din diferite materiale: oţeluri, fonte, metale şi aliaje neferoase. Procedeele care

se pot utiliza pentru depunerea materialului de adaos sunt: metalizare chimică şi electrochimică, metalizare prin pulverizare, încărcare

prin sudare, lipire cu aliaje de lipit, lipire cu adezivi etc.

Metoda de recondiţionare a piesei la dimensiunea nominală se stabileşte în funcţie de mărimea uzurii, de forma şi dimensiunile piesei,

de condiţiile de funcţionare.

Recondiţionarea pieselor la dimensiuni de reparaţie

Recondiţionarea pieselor la dimensiuni de reparaţie constă în prelucrarea părţilor uzate ale piesei până la o nouă dimensiune, la care

uzura a fost complet îndepărtată. Această dimensiune se numeşte treaptă de reparaţie. În practica industrială, recondiţionarea la trepte

de reparaţie se aplică atunci când piesa conjugată s-a uzat peste limita de recondiţionare sau când este nerentabil să recondiţionăm

piesa conjugată. În aceste cazuri piesa conjugată se înlocuieşte cu una nouă, având dimensiunile treptei de reparative

De regulă, treptele de reparaţie se stabilesc încă din faza de proiectare a produsului, sunt impuse prin normative, iar piesele de schimb

la treptele de reparaţie sunt fabricate tot de către producătorul produsului sau în cooperare.

DRAGOS

� 9

Recondiţionarea la trepte de reparaţie a unor piese cu suprafeţe plane (sau necilindrice) se realizează astfel:

- se prelucrează piesa uzată până se îndepărtează orice urmă de uzură de pe suprafaţa piesei şi se restabileşte geometria proiectată a

suprafeţei;

- piesa conjugată nouă, care se prezintă doar în fază de semifabricat (sau cel puţin cu suprafaţa în cauză neprelucrată, se prelucrează

până la dimensiunea de reparaţie.

Recondiţionarea pieselor prin înlocuirea părţilor uzate

Metoda constă în îndepărtarea unei întregi părţi din piesă, care s-a uzat disproporţionat faţă de restul piesei şi înlocuirea cu o parte

nouă sau recuperată de la o piesă identică neuzată. Îmbinarea părţii noi pe piesa veche se poate realiza prin presare, sudare sau nituire.

Metoda se poate aplica numai în cazul pieselor mari, complicate şi scumpe unde prezintă avantajul unei mari economii de material,

energie şi muncă.

O serie de piese simetrice pot prezenta datorită unei funcţionări specific zone de uzură dispuse simetric. În aceste cazuri piesa va fi

montată antisimetric după reparaţia întregului utilaj şi în acest mod i se poate dubla durata de viaţă. Este vorba de roţi dinţate care

lucrează unisens, prezoane, bolţuri, coroane de volanţi etc.

3.2. Prezentarea metodei optime pentru reconditionare

3.2.1. Descrierea procedeului

Recondiţionarea pieselor prin metalizare prin pulverizare este un procedeu de refacere a dimensiunilor nominale ale piesei, prin

depunerea prin pulverizare a particulelor topite de material de adaos, care se ancorează mecanic pe suprafaţa piesei îmbrăcând

microasperităţile acesteia. Local, atunci când sunt îndeplinite condiţiile energetice, apar şi micropunţi de sudură formate prin difuzie şi

chiar prin topire.

Dată fiind natura procesului, adică fixare prin ancorare mecanică, rezultă că se poate depune orice material care poate fi adus în stare

de picături pulverizate pe orice material de bază, cu condiţia ca să se ia anumite măsuri tehnologice aşa încât să nu se distrugă stratul

superficial al materialului de bază. Structura stratului superficial depus prin metalizare prin pulverizare are următoarele componente

DRAGOS

� 10

(fig. 7.1):

- particule din material de adaos aplatisate datorită impactului cu materialul de bază; aceste particule aderă pe suprafaţa piesei

îmbrăcând microasperităţile de pe suprafaţa piesei şi apoi aderă unele la celelalte, strat după strat;

- micropelicule de oxid al materialului de adaos, aflate fie la interfaţa material de bază-strat pulverizat, fie între particulele stratului

pulverizat; de regulă, proporţia cea mai mare de oxid se află la interfaţa material de bază-strat depus prin pulverizare, pentru că acolo

poate fi şi oxid remanent din faza de pregătire a suprafaţei şi poate să apară şi oxid al metalului care se pulverizează, format în

perioada tranzitorie de început a procesului de pulverizare; după ce s-a stabilizat jetul de pulverizare, în interiorul acestuia nu prea mai

sunt condiţii de oxidare şi cantitatea de oxid scade drastic astfel că între straturi apare rar; peliculele de oxid reduc aderenţa la

materialul de bază a stratului pulverizat şi aderenţa straturilor între ele;

DRAGOS

� 11

DRAGOS

� 12

3.2.2 Parametrii de lucru

DRAGOS

� 13

DRAGOS

� 14

3.2.3 Stabilirea tehnologiei de reconditionare

Tehnologia de recondiţionare prin metalizare prin pulverizare cuprinde o serie de operaţii a căror realizare, într-o suită logică şi la un înalt nivel

calitativ, condiţionează calitatea stratului de metal depus, aderenţa acestuia la materialul de bază şi, implicit, calitatea recondiţionării. În acest caz,

al metalizării prin pulverizare, mai mult ca oriunde, calitatea execuţiei unei operaţii condiţionează rezultatul final. Schema logică a tehnologiei de

recondiţionare prin metalizare prin pulverizare este prezentată în figura 7.2. Piesa uzată, provenită din maşina/utilajul dezasamblat(ă), este curăţată

mecanic (prin periere cu peria de sârmă) şi spălată, eventual cu detergent.

În cazuri cu totul deosebite se poate efectua şi o degresare chimică, dar acest lucru se evită pentru că operaţia este scumpă şi presupune operaţii,

utilaje şi măsuri de protecţie specifice. Mai mult, unii degresanţi sunt agenţi corozivi foarte puternici şi dacă nu vor fi îndepărtaţi în totalitate vor

coroda piesa.

Diagnoza este o operaţie care se efectuează în două etape:

- într-o primă etapă se execută măsurători specifice în zonele care prezintă uzură spre a se stabili caracterul şi mărimea uzurii;

- în a doua etapă se face un control optico-vizual şi cu lichide penetrante spre a se constata dacă în perioada de funcţionare nu au apărut unele

defecte de suprafaţă; în cazul unor piese de mare responsabilitate se efectuează un control total, ca şi cum piesa ar fi nouă, chiar dacă

probabilitatea apariţiei unor defecte de interior, în perioada de funcţionare anterioară, este foarte mică.

În funcţie de informaţiile obţinute în cadrul etapei de diagnoză se iau două categorii de decizii:

- dacă uzura este normală, în funcţie de mărimea uzurii, de grosimea stratului necesar pentru recondiţionarea la dimensiunea nominală, de

proprietăţile funcţionale ce trebuie obţinute, de dotarea tehnică a unităţii economice, se aleg metoda şi procedeul de recondiţionare;

- dacă uzura este provocată de factori accidentali, în primul rând se stabileşte natura acestora, se controlează subansamblurile maşinii a căror

defectare a condus la apariţia acestor factori accidentali pentru remediere şi apoi se procedează la stabilirea metodei şi procedeului de

recondiţionare;

- dacă uzura este mai mare decât limita de recondiţionabilitate atunci piesa este trimisă spre reciclare.

În cazurile în care materialul de bază al piesei este un material caracterizat de prezenţa porilor (de exemplu, fonta), este absolut necesar să se facă

un tratament termic de volatilizare a diverselor substanţe ce se pot infiltra în pori, de regulă lubrifianţi; dacă nu se face acest tratament termic, în

timpul metalizării prin pulverizare aceste substanţe se vor volatiliza parţial şi vor împiedica aderenţa la materialul de bază; după recondiţionare, în

timpul funcţionării, la temperatura de regim, se vor volatiliza, îşi vor mări volumul şi vor crea o presiune care va conduce la exfolierea stratului

depus prin pulverizare. Acest tratament termic se aplică, în special, pieselor din fontă. Tratamentul termic de volatilizare a lubrifianţilor constă

dintr-o încălzire în cuptor (foarte rar se face încălzire locală) deasupra temperaturii de volatilizare a lubrifianţilor şi menţinere 2 până la 4 ore.

Pregătirea prin aşchiere a suprafeţelor care se vor metaliza prin pulverizare are următoarele scopuri:

- să îndepărteze stratul superficial alterat de uzură al piesei uzate;

- să pregătească pe suprafaţa materialului de bază „ancorele mecanice” necesare aderenţei stratului depus prin metalizare prin pulverizare;

DRAGOS

� 15

- să permită consolidarea marginilor stratului de material depus prin metalizare prin pulverizare aşa încât să fie preîntâmpinată exfolierea.

Protejarea suprafeţelor adiacente zonei de metalizare prin pulverizare constă în următoarele:

- aplicarea unor folii din cauciuc pe suprafeţele adiacente aşa încât sablarea să nu afecteze aceste suprafeţe, chiar dacă sablarea se utilizează în

unele cazuri pentru curăţirea suprafeţelor;

- astuparea eventualelor orificii sau găuri cu dopuri din cauciuc sau lemn (depinde de mărime, la cele mari se utilizează lemnul), aşa încât

granulele de sablare să nu pătrundă în aceste spaţii ;

- după sablare, se îndepărtează foliile din cauciuc şi se aplică vopsea antiaderentă pe suprafeţele adiacente suprefeţelor ce se vor metaliza.

Sablarea este cea mai importantă operaţie de pregătire în vederea metalizării prin pulverizare, de calitatea sablării depinzând aderenţa stratului

pulverizat la materialul de bază. Sablarea va face obiectul paragrafului 7.3.4.

Metalizarea prin pulverizare se poate efectua prin foarte multe procedee

Criteriile după care se alege un procedeu sau altul sunt următoarele:

- natura materialului de bază: este adevărat că am făcut afirmaţia potrivit cărei procedeul de metalizare prin pulverizare nu afectează materialul de

bază, dar acest fapt se petrece numai dacă procedeul de metalizare a fost ales corect şi sau luat şi toate măsurile tehnologice care se impun (spre

exemplu, în cazul metalizării polimerilor este necesar să se utilizeze surse energetice pentru topirea metalului extrem de concentrate, arc electric,

jet de plasmă, iar structura din polimer să fie puternic răcită, chiar cu azot lichid, altfel încălzirea poate să conducă la distrugerea polimerului);

3.2.4 Calculul costurilor de reconditionare

Pentru calculul costurilor de recondiţionare se iau în consideraţie următoarele cheltuieli:

- cheltuieli pentru materiale utilizate în recondiţionare,

- cheltuieli pentru materiale auxliare,

- cheltuieli pentru retribuirea personalului direct productiv,

- cheltuieli pentru exploatarea şi întreţinerea maşinilor şi utilajelor folosite în procesul de recondiţionare,

- cheltuieli pentru SDV-uri,

- cheltuieli de regie etc. În industria constructoare de maşini o parte dintre aceste cheltuieli se exprimă procentual în raport cu

retribuţia personalului di rect productiv, astfel încât costul recondiţionării unei piese, Crp, este dat de relaţia:

𝑟𝑠 + 𝑟𝑖

𝐶𝑟𝑝 = 𝐶𝑀 + 𝑅𝑚 (1 + )

100

300 + 1000

𝐶𝑟𝑝 = 500 + 5 (1 + ) = 570

100

DRAGOS

� 16

în care: CM este costul materialelor consumate pentru recondiţionarea piesei; Rm este retribuţia personalului direct productiv; rs sunt

cheltuielile de secţie indirecte; ri sunt cheltuielile de întreprindere indirecte.

În cazul în care se recondiţionează un subansamblu la care se folosesc şi piese de schimb noi, costul recondiţionării subansamblului,

Crs, va fi:

𝑟𝑠 + 𝑟𝑖

𝐶𝑟𝑠 = 𝐶𝑟𝑝 + 𝐶𝑝𝑠 = 𝐶𝑀 + 𝑅𝑚 (1 + ) + 𝐶𝑝𝑠

100

𝐶𝑟𝑠 = 𝐶𝑟𝑝 + 𝐶𝑝𝑠 = 570 + 120=690

în care: Cps este costul pieselor de schimb noi care se folosesc. Costul unei piese care se recondiţionează, Cpr, sau al unui

subansamblu care se recondiţionează, Csr, se obţine prin adăugarea valorii remanente a piesei sau pieselor uzate

𝑟𝑠 + 𝑟𝑖

𝐶𝑝𝑟 = 𝐶𝑟𝑝 + 𝐶𝑝𝑢 = 𝐶𝑀 + 𝑅𝑚 (1 + ) + 𝐶𝑝𝑢

100

𝐶𝑝𝑟 = 𝐶𝑟𝑝 + 𝐶𝑝𝑢 = 570 + 210 = 780

Sau

𝑟𝑠 + 𝑟𝑖

𝐶𝑟𝑠 = 𝐶𝑟𝑝 + 𝐶𝑝𝑢 = 𝐶𝑀 + 𝑅𝑚 (1 + ) + 𝐶𝑝𝑠 + 𝐶𝑝𝑢

100

în care: Cpu este costul remanent al piesei uzate.

Eficienţa economică a recondiţionării pieselor şi subansamblurilor se consideră în raport cu produsele similare noi. Se consideră că

recondiţionarea este eficientă din punct de vedere economic dacă costul recondiţionării nu depăşeşte 60...80% din costul piesei noi sau

a sabansamblului nou. Această afirmaţie este valabilă dacă duratele de funcţionare ale pieselor sau ansamblurilor recondiţionate sunt

egale sau cel puţin comparabile. Dacă nu, atunci condiţia eficienţei este dată de relaţia:

𝐶𝑝𝑟 𝐶𝑝𝑠

=

𝑇𝑝𝑟 𝑇𝑝𝑠

780 690

=

200 150

DRAGOS

� 17

3,9 ≅ 4,6

în care: Tpr este timpul de bună funcţionare al piesei recondiţionate; Tpn este timpul de bună funcţionare al piesei noi.

Există şi cazuri când costurile recondiţionării pot depăşi costurile pieselor noi. Aceste cazuri sunt acceptate în următoarele situaţii:

- în urma tehnologiei de recondiţionare sau obţinut proprietăţi superioare faţă de piesa nouă, ceea ce asigură o funcţionare la parametri

superiori şi pe durată mai mare,

- în cazul unor maşini şi utilaje mai vechi ce nu mai există pe piaţa de desfacere şi nu pot fi înlocuite cu altele noi,

- în cazul unor maşini şi utilaje ce se pot procura numai în tip foarte mare şi stagnarea procesului de producţie ar atrage pierderi mari.

CAPITOLUL 4. ÎNTOCMIREA DOCUMENTAȚIEI

4.1. ÎNTOCMIREA FIȘEI DE RECONDIȚIONARE

DRAGOS

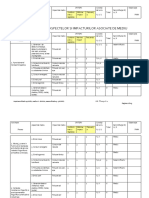

�FIŞA TEHNOLOGICĂ DE RECONDIŢIONARE METALIZARE PRIN Nr.1 Fila1

18

PULVERIZARE Data:

DRAGOS

� 19

Produs: Pompa cu ulei M1

Denumirea piesei:

Pinion conducator

Numar desen: Bucati pe

DD224-20 produs:

20

Valabil pt seria:1 Bucati20

Numele Godeanu Dragos

Data, 04/06/20

semnat 20

Material de baza

EN AB: 43400

Material de adaos Calitate UM Necesat/buc Pret unitar Pe buc

φ4/600 0.5 Kg 139 Lei

OPERATIA Echipa Timp norma Valoare manopera

Nr. Denumirea Atelierul SDV Indicatii Des Cat Preg Unit Pe op Cumul piesa

Crt tehnologice Preg U

0 1 2 3 4 5 6 7 8 9 10 11

1 Pregătirea prin aşchiere a suprafeţelor Baie de Densitate

pieselor în vederea metalizării degresat de

prin pulverizare electrochi current= 5

mică A/dm²

t=3min

T=80˚C

P=4atm

2 Aşchierea în vederea îndepărtării Cuţit g = g +Uz

stratului alterat de uzură STAS 6376- d D (g Uz)

DRAGOS

� 20

80

3 Pregătirea suprafeţelor în vederea

asigurării aderenţei stratului depus

prin pulverizare

4 Pregătirea suprafeţelor în vederea

prevenirii exfolierii stratului depus

prin pulverizare termică

5 Pregătirea prin sablare a suprafeţelor în

vederea metalizării prin

pulverizare

6 Pregătirea chimică a suprafeţelor în

vederea metalizării prin

pulverizare

BIBLIOGRAFIE:

-Curs Reconditionarea si Reabilitarea Produselor

DRAGOS