Documente Academic

Documente Profesional

Documente Cultură

Curs 6 Bema

Încărcat de

Razvan0 evaluări0% au considerat acest document util (0 voturi)

8 vizualizări6 paginiTitlu original

CURS 6 BEMA

Drepturi de autor

© © All Rights Reserved

Formate disponibile

PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

8 vizualizări6 paginiCurs 6 Bema

Încărcat de

RazvanDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 6

CURS 6

Sistemele specifice motoarelor cu ardere internă cu aprindere prin

scânteie

1. Sistemul de alimentare cu carburator al motoarelor cu ardere internă

cu aprindere prin scânteie

Acest sistem îndeplineşte următoarele roluri: păstrează în apropierea motorului

o cantitate de benzină necesară funcţionării acestuia, curăţă aerul şi benzina de

impurităţi, formează şi dozează amestecul carburant în funcţie de sarcina motorului şi

de regimul de exploatare al motorului, conduce amestecul carburant către cilindrii

motorului.

Părţile componente ale acestui sistem sunt următoarele: rezervor de benzină,

filtru de benzină, pompa de alimentare, carburatorul, conducte de benzină şi filtru de

aer.

Carburatorul este format din două părţi principale: camera de nivel constant şi

camera de amestec. În camera de nivel constant se află plutitorul, cuiul obturator şi

jiclorul principal. Camera de amestec este prevăzută cu clapetă de aer, difuzor şi

clapetă de amestec.

Funcţionare. Pompa de alimentare absoarbe benzina din rezervor şi o trimite

la camera de nivel constant a carburatorului. Plutitorul şi cuiul obturator asigură

menţinerea unui nivel constant al benzinei în această cameră. Acest nivel trebuie să

fie cu 1,0 - 2,0 mm sub orificiul de pulverizare al benzinei din camera de amestec.

Datorită depresiunii create de pistoanele motorului în cursa de admisie, aerul este

aspirat din atmosferă prin filtrul de aer şi pătrunde în camera de amestec pe lângă

clapeta de aer care reglează debitul acestuia. Datorită îngustării secţiunii de trecere

din zona difuzorului, viteza curentului de aer va creşte foarte mult (peste 130 m/s) şi

depresiunea acestuia se amplifică. Depresiunea creată determină absorbţia benzinei

din camera de amestec prin jiclorul principal, care va regla debitul de benzină, iar

viteza mare a curentului de aer realizează pulverizarea benzinei în particule foarte fine

şi formarea amestecului carburant (aer + benzină). Cantitatea de amestec carburant

este reglată de clapeta de amestec. Acest carburator asigură formarea unui amestec

carburant economic care conţine o parte benzină şi 15 părţi aer, care permite obţinerea

a două treimi din puterea motorului. În exploatarea unui motor apar regimuri care

necesită formarea unor amestecuri mai bogate în benzină. Aceste regimuri de

exploatare sunt: regimul de pornire pe timp rece, regimul de mers în gol, regimul de

acceleraţie şi regimul sarcinilor maxime de lungă durată. Pentru realizarea acestor

regimuri, carburatorul se prevede cu dispozitive auxiliare.

Sistemul de alimentare cu carburator este în prezent foarte puţin utilizat

datorită poluării ridicate a mediului înconjurător doar pentru utilije de mică

mecanizare (motocultoare, motocositori, motopompe de putere mică, mici grupuri

electrogene etc) datorită preţului de cost mult mai mic comparativ cu preţul injecţiei

pe benzină.

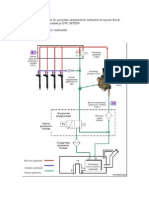

Fig. 57. Schema sistemului de alimentare cu carburator:

1. rezervor de benzină; 2. filtru de benzină; 3. pompă de alimentare; 4. carburator; 4a. camera de

nivel constant; 4b. camera de amestec; 5. filtrul de aer; 6. conducte de combustibil; A. cui obturator;

B. plutitor; C. jiclor principal; D. difuzor; E. orificiu de pulverizare; F. clapetă de amestec; G.

clapetă de aer

2. Sistemul de alimentare cu injecţie pe benzină al motoarelor cu

aprindere prin scânteie

Injecţia pe benzină a apărut din necesitatea asigurării unei dozări calitative a

amestecului carburant, care să asigure un raport optim dintre aer şi benzină pentru

orice regim de exploatare a motorului.

Pe plan mondial se utilizează următoarele sisteme de alimentare cu injecţie pe

benzină:

- injecţia Mono-Jetronic este un sistem de injecţie continuă monopunct (cu un

singur injector);

- injecţia K-Jetronic este un sistem de injecţie continuă multipunct (cu câte un

injector pentru fiecare cilindru);

- injecţia L-Jetronic este un sistem de injecţie discontinuă multipunct, iar

sistemul de aprindere este de tip cu baterie şi transformator, comandat

mecanic;

- injecţia M-Jetronic este un sistem de injecţie discontinuă multipunct, iar

comanda lui este realizată de un bloc electronic care comandă şi sistemul de

aprindere electronică a amestecului carburant.

Injecţia de benzină tip L-Jetronic, cea mai răspândită pe plan mondial, este

alcătuită din următoarele părţi principale: rezervor de benzină, pompă de benzină

acţionată electric, filtru de benzină, regulator de presiune, distribuitor, injector, filtru

de aer, regulator de debit de aer, bloc electronic de comandă, traductor de turaţie a

arborelui cotit, traductor de temperatură al lichidului de răcire, traductor de

temperatură a aerului aspirat, traductor de sarcină, analizator al compoziţiei gazelor

arse şi sistem de pornire pe timp rece.

Funcţionare. Benzina şi aerul ajung pe două circuite separate, iar formarea

amestecului carburant se face în galeria de admisie sau în chiulasă în apropierea

supapei de admisie. Blocul electronic de comandă primeşte informaţii privind regimul

de funcţionare al motorului şi în câteva fracţiuni de secundă ia decizii şi comandă

sistemul de alimentare.

Principalele informaţii furnizate de traductoarele sistemului sunt următoarele:

a. sarcina motorului;

b. temperatura lichidului de răcire;

c. debitul de aer;

d. turaţia motorului;

e. temperatura aerului admis în cilindru;

f. compoziţia gazelor arse.

Principalele comenzi ale blocului electronic de comandă sunt următoarele:

I. cantitatea de benzină injectată care se reglează prin modificarea timpului

de injecţie, injectoarele fiind de tip electromagnetic;

II. punerea sau scoaterea în/din funcţiune a sistemului de pornire pe timp rece,

care modifică cantitatea de aer din amestecul carburant;

III. reglarea presiunii benzinei în funcţie de sarcina motorului.

Avantajele sistemului de alimentare cu injecţie pe benzină sunt următoarele:

reducerea emisiilor poluante, creşterea puterii motorului cu 5 - 10 %, reducerea

consumului de combustibil cu 7 - 11 %, creşterea gradului de securitate în

condu-cerea autovehiculului întrucât motorul răspunde prompt la comenzi, reducerea

înălţimii motorului ceea ce permite obţinerea de forme aerodinamice ale

autovehiculului, asigurarea unei porniri uşoare pe timp rece etc.

Fig. 58. Schema sistemului de alimentare cu injecţie pe benzină tip

L-Jetronic:

1. rezervor de benzină; 2. pompă de alimentare; 3. filtru de benzină; 4. regulator de presiune;

5. injector; 6. filtru de aer; 7. regulator de debit; 8. sistem de pornire pe timp rece; 9. clapetă de

acceleraţie; 10. bloc electronic de comandă; 11. traductor de turaţie; 12. traductor de temperatură a

apei; 13. traductor de sarcină; 14. traductor de temperatură a aerului

Dezavantajele sistemului de alimentare cu injecţie pe benzină sunt

următoarele:

- preţ de cost ridicat la cumpărare, datorat complexităţii constructive a

sistemului;

- întreţinerea tehnică necesită personal calificat şi aparatură tehnică de calitate,

care determină creşterea costurilor de întreţinere;

- cheltuieli de reparaţie a sistemului mult mai mari, întrucât orice defecţiune

se remediază prin înlocuirea subansamblului defect.

Injecţia pe benzină a apărut ca o necesitate a asigurării unei dozări precise,

care să asigure un raport optim între aer şi benzină pentru orice regim de turaţie al

motorului. Acest sistem se foloseşte în special la motoarele moderne cu preţ de cost

mai ridicat şi care nu echipează încă utilajele horticole (motosape, motocultoare,

maşini de stropit, motopompe etc.) pe care se găsesc, de regulă, montate motoare

monocilindrice, simple, uşoare şi ieftine, cu carburator.

3. Sistemul de aprindere al motoarelor termice cu ardere internă cu

aprindere prin scânteie

Acest sistem asigură aprinderea amestecului carburant la momente de timp

precis determinate de diagrama ciclului motor şi în ordinea de funcţionare a motorului.

Principalele tipuri de sisteme de aprindere sunt următoarele:

- sistemul de aprindere cu magnetou;

- sistemul de aprindere cu baterie şi transformator;

- sistemul de aprindere electronică.

Fig. 59. Schema sistemului de aprindere cu baterie şi transformator:

1. bateria de acumulatoare; 2. contactul cu cheie; 3. bobina de inducţie; 3.a. înfăşurare primară;

3.b. miez magnetic; 3.c. înfăşurare secundară; 4. condensator; 5. ruptor - distribuitor; 5.a. inel cu

came exterioare; 5.b. ciocănel; 5.c. nicovală; 5.d. rotor; 5.e. capac distribuitor; 6. bujii; 7.

conductori electrici de înaltă tensiune; 8. conductori electrici de joasă tensiune

Părţile componente ale sistemului de aprindere cu baterie şi transfor-mator

sunt următoarele: bateria de acumulatoare, contactul cu cheie, bobina de inducţie,

coloana ruptor – distribuitor, bujiile, condensator, conductori de joasă tensiune şi

conductori de înaltă tensiune.

Funcţionare. La închiderea contactului cu cheie şi când ciocănelul este în

contact cu nicovala, curentul electric din bateria de acumulatori parcurge înfăşurarea

primară a bobinei de inducţie şi produce în jurul miezului magnetic un câmp

electromagnetic. În faza următoare, datorită mişcării de rotaţie, inelul cu came

depărtează ciocănelul de nicovală şi întrerupe circuitul primar de joasă tensiune. Ca

urmare, fluxul electromagnetic din bobină scade brusc şi induce în înfăşurarea

secundară un curent de înaltă tensiune (15000 - 25000 V). Acesta este dirijat prin

conductorul central la capacul distribuitor, apoi la rotor care îl distribuie prin

intermediul unui conductor lateral de înaltă tensiune la una din bujii. Datorită distanţei

dintre electrozii bujiei se produce un arc electric de scurtă durată (scânteie) care va

aprinde amestecul carburant. Acest ciclu se repetă pentru fiecare bujie în parte

întrucât curentul de înaltă tensiune este un curent secvenţial.

Sistemul de aprindere cu magnetou este simplu, ieftin şi cu gabarit redus, de

aceea echipează, de regulă, motoarele de putere mică, uşoare, ieftine, simple, care se

montează pe motosape, motocultoare, aparate de stropit etc. Este alcătuit din

următoarele părţi componente: generator de curent alternativ de joasă tensiune, ruptor,

conductor de înaltă tensiune (fişă), condensator şi bujie.

Generatorul de curent alternativ de joasă tensiune are rolul de a genera curent

electric prin transformarea unei părţi din energia mecanică a motorului în energie

electrică, pe principiul inducţiei electromagnetice.

Fig. 60. Schema sistemului de

aprindere cu magnetou:

1. rotor (magnet permanent);

2. armături de oţel; 3. miez de fier

moale; 4. înfăşurare primară;

5. înfăşurare secundară; 6. fişă;

7. bujie; 8. buton de scurtcircuitare;

9. condensator; 10. ruptor;

10.a. contact mobil; 10.b. contact fix; 11.

inel cu camă

Este alcătuit dintr-un magnet permanent ce se roteşte între două armături de

oţel, unite între ele printr-un miez de oţel moale. Pe miezul oţel sunt realizate două

înfăşurări (bobine): înfăşurarea primară (de joasă tensiune) şi înfăşurarea secundară

(de înaltă tensiune). Înfăşurarea primară este realizată dintr-un număr relativ mic de

spire din sârmă de cupru emailat, cu diametru de 1 mm, iar cea secundară este

realizată dintr-un număr mare de spire, dar cu diametru mic de 0,05 - 0,07 mm.

Înfăşurarea primară se leagă cu un capăt la masă, iar cu celălalt la contactul mobil al

ruptorului. Înfăşurarea secundară se leagă cu un capăt la masă şi cu celălalt la un

contact prevăzut cu un bun izolator care trebuie să suporte curentul de înaltă tensiune.

Ruptorul este compus dintr-un contact mobil cu arc (ciocănel) şi un contact fix

(nicovală).

Funcţionare. Prin rotirea magnetului permanent între armăturile statorului se

produce o variaţie a fluxului magnetic ce determină inducerea unui curent electric în

cele două înfăşurări statorice. Circuitul înfăşurării primare se închide prin intermediul

contactelor ruptorului şi rămâne închis atâta timp cât contactul mobil nu este acţionat

de camă. În acest timp, în jurul înfăşurării primare, dar şi secundare, ia naştere un

câmp magnetic. La acţionarea contactului mobil de către camă, contactele se deschid,

circuitul primar se deschide (se rup contactele) şi are loc o variaţie bruscă a câmpului

magnetic, ceea ce determină inducerea unui curent de înaltă tensiune în înfăşurarea

secundară, care este condus la bujie prin intermediul fişei şi serveşte la producerea

unei scântei electrice între electrozii bujiei (în vederea aprinderii amestecului

carburant din cilindru). Condensatorul legat în paralel pe contactele ruptorului are

rolul de a absorbi curentul de autoinducţie care se formează în înfăşurarea primară, la

ruperea contactelor.

La motoarele moderne se folosesc sisteme electronice integrate de aprindere

cu magnetou, la care ruptoarele clasice au fost înlocuite cu ruptoare electronice, care

nu mai au piese supuse uzurii mecanice, ele fiind mai simple, mai ieftine şi mai fiabile.

Rolul ruptorului clasic poate fi luat de un tiristor care funcţionează ca un întrerupător

electonic.

Sistemul de aprindere electronic cu baterie şi transformator prezintă o

serie de avantaje comparativ cu sistemul clasic: pornirea motorului mai bună; consum

mai redus de combustibil; funcţionare mai bună a motorului, în special la viteze de

rulaj foarte mari sau foarte mici; uzura mai mică a contactelor ruptorului, sau chiar

lipsa lui; reducerea poluării prin îmbunătăţirea arderilor din cilindrii motorului.

În cazul aprinderii electronice, curentul de înaltă tensiune generat în circuitul

secundar, nu mai prezintă fluctuaţii majore în funcţie de tensiunea bateriei de

acumulatori, asigurând aprinderea corespunzătoare a amestecului carburant. Totodată

contactele ruptorului nu mai suportă curenţi mari (4 A) care duc la formarea unui arc

electric distructiv, ci comandă baza tranzistorului de putere cu un curent foarte mic,

situaţie în care contactele sunt protejate de efectul distructiv al arcului electric.

În scopul eliminării ruptorului din schemă, în practică se folosesc aprinderi

electronice mai complicate, cu senzor magnetic sau optic.

S-ar putea să vă placă și

- Curs de Mecanica AutoDocument14 paginiCurs de Mecanica Autoana maria100% (1)

- Controlul Electronic Al Injecţiei de Benzină În Motoarele Cu Aprindere Prin ScânteieDocument34 paginiControlul Electronic Al Injecţiei de Benzină În Motoarele Cu Aprindere Prin ScânteiejovanoxÎncă nu există evaluări

- Instalatia de Alimentare Combustibil NavalDocument26 paginiInstalatia de Alimentare Combustibil NavalFlop Andrei67% (6)

- Common RailDocument30 paginiCommon RailNutzu_Încă nu există evaluări

- Sistemul de Injecţie IndirectăDocument12 paginiSistemul de Injecţie IndirectăluusssÎncă nu există evaluări

- Common RailDocument20 paginiCommon RailDana M100% (1)

- Instalatia CombustibilDocument9 paginiInstalatia CombustibilElena-Adriana Serban0% (1)

- Injector!!!! PDFDocument19 paginiInjector!!!! PDFNagy Csongor100% (5)

- Sistemul de Alimentare La MASDocument15 paginiSistemul de Alimentare La MASRoxana Pricop0% (2)

- Lucrari de Intretinere Si Reparare A Instalatiei de Alimentare La MASDocument25 paginiLucrari de Intretinere Si Reparare A Instalatiei de Alimentare La MASsvetlanangy_195875% (8)

- Motoare Termice-Sisteme de CogenerareDocument70 paginiMotoare Termice-Sisteme de CogenerarePopa Mihai100% (4)

- DIAGNOSTICAREDocument33 paginiDIAGNOSTICAREDragu MihaiÎncă nu există evaluări

- Ist de Racire Cu ApaDocument31 paginiIst de Racire Cu Apaginelonea100% (1)

- ENI IULIAN 8402 AR Instalatia de Alimentare La MAS CarburatorulDocument27 paginiENI IULIAN 8402 AR Instalatia de Alimentare La MAS CarburatorulIulian EniÎncă nu există evaluări

- Sistemul Se Injectie La MASDocument9 paginiSistemul Se Injectie La MASLazea FlorinÎncă nu există evaluări

- Elemente de Baza Autovehicule RutiereDocument99 paginiElemente de Baza Autovehicule RutieredanacatalinaÎncă nu există evaluări

- Sistemul de AlimentareDocument10 paginiSistemul de AlimentareStoica IonutÎncă nu există evaluări

- Sistemul LH-Jetronic BoschDocument4 paginiSistemul LH-Jetronic BoschPopescu AndreiÎncă nu există evaluări

- Proiekt Diagnosticare AutoDocument37 paginiProiekt Diagnosticare AutoIgor BeşleagăÎncă nu există evaluări

- Sistemul de Alimentare Al Motoarelor TermiceDocument8 paginiSistemul de Alimentare Al Motoarelor TermiceCătălin PanțiruÎncă nu există evaluări

- Sisteme Auxiliare - ITADocument11 paginiSisteme Auxiliare - ITATeddy xDÎncă nu există evaluări

- Sistemul de Alimentare A Motorului Cu CarburatorDocument7 paginiSistemul de Alimentare A Motorului Cu CarburatorConstantin Bîrsanu100% (1)

- MSPA 8404b Malace Bogdan L5Document2 paginiMSPA 8404b Malace Bogdan L5Iuli AntonÎncă nu există evaluări

- Bosch Edc16cp39Document44 paginiBosch Edc16cp39ainginerÎncă nu există evaluări

- Lucrari de Intretinere Si Reparare A Instalatiei de Alimentare La MASDocument13 paginiLucrari de Intretinere Si Reparare A Instalatiei de Alimentare La MASВладик ОнишенкоÎncă nu există evaluări

- Licenta Injector 2Document10 paginiLicenta Injector 2Strumf HerMonstaÎncă nu există evaluări

- Common RailDocument21 paginiCommon RailBălan AndreiÎncă nu există evaluări

- Sisteme de Alimentare Prin Injectie Pentru Motoarele Cu Aprindere Prin Scanteie - Nicoara Bogdan AR 1103Document14 paginiSisteme de Alimentare Prin Injectie Pentru Motoarele Cu Aprindere Prin Scanteie - Nicoara Bogdan AR 1103Robert KrÎncă nu există evaluări

- WWW - Referat.ro-Sistemul de Aliment Are A Motorului Cu MotorinaDocument12 paginiWWW - Referat.ro-Sistemul de Aliment Are A Motorului Cu MotorinadcdimaÎncă nu există evaluări

- Laborator BE&MA 6Document5 paginiLaborator BE&MA 6MihaitaButnaruÎncă nu există evaluări

- ProiectDocument71 paginiProiectYonutz AdyÎncă nu există evaluări

- Sistemul de Alimentare Cu CombustibilDocument8 paginiSistemul de Alimentare Cu CombustibilGheorghe GaleanÎncă nu există evaluări

- Intrebari Din Teste ExamenDocument16 paginiIntrebari Din Teste Examenandreeac.brailaÎncă nu există evaluări

- 4.1 Controlul ElectronicDocument29 pagini4.1 Controlul ElectronicJeffrey HarrisonÎncă nu există evaluări

- Calculul Instalaţiei de Alimentare La Motoarele CuDocument12 paginiCalculul Instalaţiei de Alimentare La Motoarele CuDustin StephensÎncă nu există evaluări

- Studiul Sistemelor de Injectie Common RailDocument22 paginiStudiul Sistemelor de Injectie Common RailDragos MoldoveanuÎncă nu există evaluări

- Prezent AreDocument11 paginiPrezent ArePascaleRazdvanÎncă nu există evaluări

- Lucrari Practice 5Document8 paginiLucrari Practice 5andreeac.brailaÎncă nu există evaluări

- Sistemul de Allimentare Cu BenzinaDocument10 paginiSistemul de Allimentare Cu BenzinaDanStatacheÎncă nu există evaluări

- Constructia, Functionarea Si Intretinerea AutoDocument11 paginiConstructia, Functionarea Si Intretinerea AutoOvidiu NuncaÎncă nu există evaluări

- Curs9 TurbineDocument7 paginiCurs9 TurbineAna Maria RusuÎncă nu există evaluări

- Sistemul de Alimentare La Motoarele DiselDocument6 paginiSistemul de Alimentare La Motoarele DiselpelenciuktrikÎncă nu există evaluări

- Sistemul de Aliment Are A Motorului Cu MotorinaDocument15 paginiSistemul de Aliment Are A Motorului Cu MotorinaDragos BmrÎncă nu există evaluări

- Diag PDDocument8 paginiDiag PDAndrei CosteaÎncă nu există evaluări

- Document 5Document5 paginiDocument 5constantinmarinela70Încă nu există evaluări

- Tema de Casa MAI - Sistemul de Alimentare MASDocument11 paginiTema de Casa MAI - Sistemul de Alimentare MASRony AlexÎncă nu există evaluări

- Lucrare GPL-8Document8 paginiLucrare GPL-8Dobre IonutÎncă nu există evaluări

- Injectia Motoarelor Pe Benzina IIDocument38 paginiInjectia Motoarelor Pe Benzina IINeamtuLucianÎncă nu există evaluări

- Curs 7 BemaDocument7 paginiCurs 7 BemaRazvanÎncă nu există evaluări

- Proiect Ciobanu - Injectia Pe BenzinaDocument25 paginiProiect Ciobanu - Injectia Pe BenzinaOpris Orlando SorinÎncă nu există evaluări

- Instalația de AlimentareDocument30 paginiInstalația de Alimentaremahuclaudia9Încă nu există evaluări

- Curs 10Document10 paginiCurs 10RazvanÎncă nu există evaluări

- Curs 1 BEMADocument12 paginiCurs 1 BEMARazvanÎncă nu există evaluări

- Curs 2 BemaDocument10 paginiCurs 2 BemaRazvanÎncă nu există evaluări

- Curs 4 BemaDocument8 paginiCurs 4 BemaRazvanÎncă nu există evaluări

- Curs 3 BemaDocument15 paginiCurs 3 BemaRazvanÎncă nu există evaluări

- Curs 7 BemaDocument7 paginiCurs 7 BemaRazvanÎncă nu există evaluări

- Curs 8 BEMADocument11 paginiCurs 8 BEMARazvanÎncă nu există evaluări

- Adolf Hitler-PROIECT ISTORIEDocument4 paginiAdolf Hitler-PROIECT ISTORIERazvanÎncă nu există evaluări

- Test PedologieDocument3 paginiTest PedologieRazvanÎncă nu există evaluări

- Curs 9Document8 paginiCurs 9RazvanÎncă nu există evaluări

- Euclid Proiect MatematicaDocument2 paginiEuclid Proiect MatematicaRazvanÎncă nu există evaluări

- Emil CioranDocument2 paginiEmil CioranRazvanÎncă nu există evaluări