Documente Academic

Documente Profesional

Documente Cultură

Curs 7 Bema

Încărcat de

RazvanTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Curs 7 Bema

Încărcat de

RazvanDrepturi de autor:

Formate disponibile

CURS 7

1. Supraalimentarea motoarelor termice cu ardere internă

Sistemul de supraalimentare realizează introducerea forţată în cilindrii

motorului a unei cantităţi sporite de aer care va permite mărirea cantităţii de

combustibil injectate, asigurând astfel arderea completă a acestuia şi creşterea puterii

motorului fără modificarea capacităţii cilindrice a acestuia.

După presiunea de admisie, sistemele de supraalimentare se clasifică în:

- supraalimentarea de joasă presiune (1,2 - 1,5 bari), care asigură o creştere a

puterii motorului cu 25 - 50 %;

- supraalimentarea de presiune medie (1,5 - 2,0 bari), care asigură o creştere a

puterii motorului cu 50 - 80 %;

- supraalimentarea de înaltă presiune (2,0 - 4,0 bari), care asigură o creştere a

puterii motorului cu 80 - 120 %.

După modul de acţionare, sistemele de supraalimentare se împart în:

- supraalimentarea cu compresor, la care acţionarea se face printr-o transmisie

mecanică de la arborele cotit al motorului;

- supraalimentarea cu turbosuflantă, la care acţionarea se face de către forţa

gazelor de eşapament.

În prezent, cel mai utilizat este sistemul de supraalimentare cu turbosuflantă.

Părţile componente ale sistemului de supraalimentare cu turbosuflantă sunt

următoarele: turbină, suflantă, ax turbosuflantă, colector admisie şi colector evacuare.

Funcţionare. Gazele arse sunt conduse prin colectorul de evacuare la turbină,

pe care o pun în mişcare datorită presiunii acestora, iar apoi sunt dirijate către toba de

eşapament. Mişcarea turbinei este transmisă cu ajutorul axului la suflantă. Aceasta va

absorbi aerul proaspăt prin filtrul de aer şi prin centrifugare îi măreşte presiunea.

Aerul comprimat este dirijat prin colectorul de admisie către cilindrul motorului.

Turaţia axului turbosuflantei este foarte mare (40000 - 100000 rot./min.).

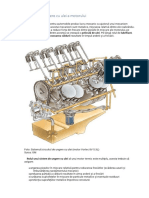

Fig. 56. Schema sistemului de supraalimentare cu turbosuflantă:

1. suflantă; 2. axul turbosuflantei; 3. turbina; 4. filtru aer; 5. colector admisie; 6. colector evacuare

Avantajele sistemului de supraalimentare sunt următoarele:

- creşterea puterii motorului fără mărirea capacităţii cilindrice a acestuia, mai

ales la motoarele de capacitate mare (peste 3,0 l);

- reducerea emisiilor poluante datorită arderii mai bune a combustibilului;

- reducerea consumului de combustibil cu 5 - 10 %;

- creşterea gradului de securitate în conducerea autovehiculului şi a capacităţii

de lucru a agregatului pentru că motorul răspunde rapid la comenzi.

2. Sistemul de ungere al motoarelor termice cu ardere internă

Sistemul de ungere are rolul de a asigura o peliculă de ulei între piesele

motorului aflate în contact şi în mişcare relativă, cu următoarele scopuri: reducerea

lucrului mecanic pierdut prin frecare, micşorarea uzurii pieselor unse, îndepărtarea

produselor frecării de la locurile de ungere, răcirea pieselor unse şi protecţia

anticorozivă a acestora.

Principalele procedee de ungere sunt următoarele:

- ungerea prin amestec;

- ungerea prin stropire (barbotaj);

- ungerea prin presiune;

- ungerea mixtă.

2.1. Ungerea prin amestec

Acest procedeu este utilizat pentru ungerea motorului cu aprindere prin

scânteie în 2 timpi. Ungerea prin amestec este cel mai simplu procedeu de ungere şi

constă în adăugarea unei cantităţi de ulei în benzină (2 - 3 %). Uleiul urmează acelaşi

circuit cu benzina şi, datorită principiului de funcţionare al acestor motoare, ajunge la

locurile de ungere. Principalul avantaj al acestui procedeu de ungere este simplitatea

constructivă, practic sistemul de ungere nu are părţi componente.

Dezavantajele ungerii prin amestec sunt următoarele:

- poluare ridicată a mediului înconjurător, deoarece uleiul arde odată cu

benzina;

- consum mai mare de ulei comparativ cu celelalte procedee de ungere;

- apariţia unor defecţiuni (defectarea bujiilor, coxarea segmenţilor, depunerea

de calamină pe chiulasă şi pistoane) determinate de depunerile de zgură şi

cenuşă, rezultate în urma arderii uleiului.

2.2. Ungerea prin stropire

Acest procedeu se utilizează la motoarele cu ardere internă în 4 timpi,

staţionare şi cu turaţii mici. Sistemul cuprinde o baie de ulei şi nişte cuve (linguriţe)

montate pe capul mare al bielei sau pe braţele manivelă ale arborelui cotit. Ungerea

este asigurată prin stropirea cu picături foarte fine de către uleiul preluat din baie de

linguriţe, datorită mişcării de rotaţie a arborelui motor.

Principalul avantaj al ungerii prin stropire este simplitatea constructivă, dar

ungerea pieselor este necontrolată mai ales la motoarele montate pe utilaje mobile

datorită modificării poziţiei motorului în timpul lucrului.

2.3. Ungerea prin presiune

Acest procedeu de ungere este utilizat la motoarele termice cu ardere internă

de turaţie mare, care îşi schimbă poziţia în timpul exploatării. Sistemul este format din:

baie de ulei, pompe de ulei (minimum 2), filtre de ulei, radiator de ulei, conducte şi

canale pentru circulaţia uleiului.

Avantajele ungerii prin presiune sunt asigurarea constantă a peliculei de ulei

între piesele unse şi controlul presiunii şi temperaturii uleiului.

Principalul dezavantaj este reprezentat prin preţul de cost mare, determinat de

complexitatea constructivă şi precizia de execuţie ridicată. De asemenea, acest sistem

de ungere impune folosirea unui ulei de calitate superioară (care să nu formeze

depuneri pe canale) cu un preţ de cost mare.

2.4. Ungerea mixtă

Este cel mai răspândit procedeu de ungere pentru că îmbină avantajele şi

dezavantajele procedeului de ungere prin stropire cu cele ale procedeului de ungere

prin presiune. Astfel, piesele cu jocuri mari de montaj se ung prin stropire, iar cele cu

jocuri foarte mici de montaj se ung prin presiune. Părţile componente ale sistemului

de ungere mixtă, prezentat în figura 61, sunt următoarele: baia de ulei, pompa de ulei,

filtrul de ulei, radiatorul de ulei, canale şi conducte pentru conducerea uleiului.

Funcţionare. Pompa absoarbe prin intermediul sorbului uleiul din baie şi îl

trimite cu presiune (2,0 - 4,5 bari) la filtru, care reţine impurităţile din lubrifiant. În

funcţie de temperatura uleiului, acesta este dirijat fie la radiator (când temperatura

este mare) sau direct la rampa principală (când temperatura este scăzută). În

continuare prin canale, uleiul este trimis la lagărele paliere şi manetoane ale arborelui

motor, pe care le unge prin presiune. De la lagărele paliere, uleiul este dirijat prin

canale la lagărele paliere ale arborelui cu came şi la culbutori, realizând ungerea prin

presiune a acestora. Uleiul care iese prin orificiile culbutorilor se scurge pe supape,

tijele împingătoare, tacheţi şi came, pe care le unge prin stropire şi apoi ajunge în baia

de ulei. Interiorul cilindrilor şi al pistoanelor se unge prin stropire de către uleiul care

iese pe lângă lagărele manetoane şi este aruncat pe interiorul acestor piese datorită

mişcării de rotaţie a arborelui cotit. La cursele descendente ale pistoanelor, segmenţii

de ungere vor curăţa interiorul cilindrilor de pelicula de ulei care se va scurge în baie.

La motoarele prevăzute cu roţi sau lanţ de distribuţie, ungerea acestor piese se face

prin presiune.

Fig. 61. Schema sistemului de ungere mixtă:

1. baia de ulei; 2. pompa de ulei; 3. filtrul de ulei; 4. radiatorul de ulei; 5. rampa principală

de ungere; 6. canale verticale pentru ulei; 7. rampa culbutorilor (axul culbutorilor)

2.5. Consumul de ulei al motoarelor termice cu ardere internă

În timpul exploatării unui motor termic, poate apărea fenomenul nedorit al

consumului de ulei, care determină poluarea mediului înconjurător şi creşterea

costurilor de întreţinere.

Cauzele care determină consumul de ulei sunt următoarele:

- vaporizarea şi arderea uleiului în camera de ardere, determinate de

neetanşeitatea dintre piston şi cilindru şi dintre supape şi ghiduri;

- vaporizarea uleiului din baia de ulei determinată de scăpările de gaze în

carterul motorului;

- neetanşeitatea sistemului de ungere determinată de uzura garniturilor.

Factorii care determină consumul de ulei sunt următorii:

- creşterea turaţiei motorului determină scăderea capacităţii de curăţire a

pereţilor cilindrilor de către segmenţii de ungere;

- utilizarea de uleiuri de calitate inferioară care au punctul de inflamabilitate

scăzut;

- starea tehnică a motorului apreciată prin uzura cilindrilor, pistoanelor şi

segmenţilor.

3. Sistemul de răcire al motoarelor termice cu ardere internă

Acest sistem asigură răcirea pieselor motorului solicitate termic (cilindrii şi

chiulasa) şi menţine un regim termic optim de funcţionare.

Sistemele de răcire se clasifică astfel:

a. sistem de răcire directă (cu aer);

b. sistem de răcire indirectă (cu lichid):

- prin vaporizare;

- prin termosifon;

- cu circulaţie forţată şi termostat.

3.1. Sistemul de răcire directă

La acest sistem schimbul de căldură dintre motor şi mediul înconjurător se

face direct prin intermediul aerului folosit ca agent de răcire. Sistemul de răcire

directă este utilizat în construcţia motoarelor termice cu capacitate cilindrică mică sau

mijlocie, montate de regulă pe utilaje mobile.

Părţile componente ale sistemului de răcire directă sunt următoarele: turbina

de aer (ventilator), apărători (capotaje) pentru dirijarea aerului, aripioare de răcire pe

cilindrii şi pe chiulasa motorului. Turbina de aer este montată pe partea anterioară a

arborelui cotit şi antrenată direct de acesta.

Fig. 62. Schema sistemului de răcire directă:

1. turbină de aer; 2. apărători din tablă;

3. aripioare de răcire

Avantajele sistemului de răcire directă sunt următoarele:

- simplitate constructivă;

- dimensiuni mai reduse ale motorului;

- cheltuieli minime de întreţinere;

- siguranţă în exploatare, îndeosebi pe timp rece.

Dezavantajele sistemului de răcire indirectă sunt următoarele:

- motorul atinge foarte greu temperatura optimă de funcţionare pe timp rece;

- consum de combustibil ridicat în timpul funcţionării pe durată scurtă;

- funcţionare zgomotoasă a motorului;

- necesitatea radiatorului de ulei;

- pornire nesigură pe timp rece.

3.2. Sistemul de răcire indirectă prin vaporizare

Este cel mai vechi sistem de răcire indirectă utilizat în construcţia motoarelor

termice staţionare şi de putere mică sau mijlocie. Sistemul de răcire prin vaporizare

are următoarele părţi componente: cămaşă de răcire cilindrii, cămaşă de răcire

chiulasă şi rezervor de apă.

Lichidul de răcire circulă datorită trecerii acestuia în formă de vapori în urma

contactului cu piesele fierbinţi ale motorului. Din această cauză, acest sistem de răcire

necesită completarea periodică cu mari cantităţi de apă.

Fig. 63. Schema sistemului de răcire

indirectă

prin vaporizare:

1. cămaşă de răcire cilindrii;

2. cămaşă de răcire chiulasă; 3. rezervor de apă

3.3. Sistemul de răcire prin termosifon

Este utilizat la motoare termice de putere mică şi mijlocie montate pe utilaje

mobile. Acest sistem este alcătuit din: radiator de apă, ventilator, racorduri de legătură,

spaţii de circulaţie a apei în blocul cilindrilor şi în chiulasă.

Fig. 64. Schema sistemului

de răcire indirectă cu

circulaţie prin termosifon:

1. cămaşă de răcire a chiulasei;

2. cămaşă de răcire a cilindrilor;

3. radiator de apă; 4. ventilator

Apa circulă prin sistem datorită diferenţei de densitate dintre apa caldă şi apa

rece. Radiatorul de apă realizează schimbul de căldură dintre lichidul de răcire şi

mediul înconjurător, iar ventilatorul produce un curent de aer necesar intensificării

schimbului de căldură.

3.4. Sistemul de răcire indirectă cu circulaţie forţată şi cu termostat

În prezent, este cel mai utilizat sistem de răcire pentru că asigură o răcire

eficientă a pieselor fierbinţi ale motorului indiferent de anotimp, precum şi un regim

termic constant. Părţile componente principale ale sistemului de răcire indirectă cu

circulaţie forţată şi cu termostat, sunt următoarele: radiatorul de apă, ventilatorul,

pompa de apă, termostatul, cămaşa de răcire a cilindrilor, cămaşa de răcire a chiulasei,

racorduri de legătură şi termometru.

Pompa de apă realizează circulaţia forţată a lichidului de răcire prin sistem, iar

termostatul asigură menţinerea constantă a temperaturii acestuia.

Fig. 65. Schema sistemului de

răcire indirectă cu circulaţie

forţată şi cu termostat:

1. cămaşă de răcire a chiulasei;

2. cămaşă de răcire a cilindrilor;

3. radiator de apă; 4. ventilator;

5. pompă de apă; 6. termostat

Funcţionare. Pompa de apă absoarbe lichidul de răcire din bazinul inferior al

radiatorului şi îl introduce în cămăşile de răcire a cilindrilor şi în cămaşa de răcire a

chiulasei. După ce răceşte cilindrii şi chiulasa, lichidul ajunge la termostat care, în

funcţie de temperatura acestuia, realizează două circuite de funcţionare. Când

temperatura lichidului de răcire este scăzută (sub 75 - 85oC), termostatul este închis şi

dirijează lichidul către pompa de apă, care îl recirculă în blocul cilindrilor şi în

chiulasă (circuitul scurt). Când motorul se încălzeşte, termostatul se deschide şi

dirijează lichidul către radiator, unde se produce schimbul de căldură cu mediul

înconjurător.

Principalele avantaje ale sistemului de răcire indirectă sunt:

- asigură o răcire eficientă a punctelor calde ale motorului;

- asigură încălzirea rapidă a motorului indiferent de temperatura mediului

înconjurător;

- asigură stabilitatea termică a motorului la variaţii rapide ale sarcinii şi

turaţiei acestuia;

- zgomot mai scăzut al motorului, întrucât cămăşile de răcire ale cilindrilor şi

chiulasei acţionează ca un strat izolant fonic;

- pornire sigură pe timp rece.

Principalele dezavantaje ale acestui sistem sunt următoarele:

- complexitate constructivă care determină un preţ de cost mai ridicat al

motorului;

- în construcţia acestui sistem de răcire sunt utilizate materiale deficitare

(cupru, aluminiu, staniu);

- lungime şi masă mai mare a motorului;

- cheltuieli de întreţinere şi reparaţii mai mari comparativ cu sistemul de răcire

directă;

- funcţionare nesigură în regiunile lipsite de apă;

- în exploatare pot apărea defecţiuni tehnice determinate de neetanşeităţile

dintre diversele părţi componente ale sistemului.

4. Bilanţul termic al motoarelor termice cu ardere internă

Este o ecuaţie care arată cum este folosită cantitatea de căldură rezultată prin

arderea combustibilului în interiorul cilindrilor motorului.

Qt = Qe + Qr + Qrad + Qai + Qm + Qev, (%)

în care: Qt = cantitatea de căldură totală obţinută prin arderea combustibilului în

interiorul cilindrilor motorului;

Qe = cantitatea efectivă de căldură transformată în lucru mecanic (20 -

40 %);

Qr = cantitatea de căldură pierdută prin sistemul de răcire (20 - 35 %);

Qrad = cantitatea de căldură pierdută prin radiaţie de către piesele motorului

(10 - 20 %);

Qai = cantitatea de căldură pierdută prin arderea incompletă a

combustibilului (0 - 15 %);

Qm = cantitatea de căldură pierdută prin frecările interioare şi prin acţionarea

mecanismelor auxiliare (10 - 25 %);

Qev = cantitatea de căldură pierdută în gazele de evacuare (10 - 20 %).

În timpul exploatării unui motor, utilizatorul poate reduce pierderile de căldură

datorate arderilor incomplete şi pierderile datorate frecărilor interioare. Pierderile

datorate arderilor incomplete pot fi reduse prin reglarea corectă a părţilor componente

ale sistemului de alimentare, folosirea motoarelor cu supraalimentare şi a sistemului

de alimentare cu injecţie pe benzină. Pierderile de căldură prin frecările interioare pot

fi diminuate prin folosirea de uleiuri superioare calitativ, de aditivi pentru ulei şi prin

întreţinerea corespunzătoare a sistemului de ungere. De asemenea, o parte din căldura

evacuată în gazele de ardere poate fi recuperată prin folosirea turbosuflantei.

Randamentul efectiv ( e) reprezintă raportul dintre cantitatea de căldură

transformată în lucru mecanic (Qe) şi cantitatea totală de căldură (Qt) obţinută prin

arderea combustibilului:

e = Qe / Qt

Randamentul efectiv al unui motor apreciază sintetic gradul de perfecţiune al

acestuia. Pentru diferitele tipuri de motoare termice cu ardere internă, randamentul

efectiv are următoarele valori:

- e = 0,20 - 0,30 pentru motoarele cu aprindere prin scânteie;

- e = 0,30 - 0,40 pentru motoarele cu aprindere prin comprimare.

Datorită randamentului efectiv mai mare al motoarelor cu aprindere prin

comprimare se obţine un consum de combustibil mai redus.

S-ar putea să vă placă și

- Elemente de Baza Autovehicule RutiereDocument99 paginiElemente de Baza Autovehicule RutieredanacatalinaÎncă nu există evaluări

- Sisteme Auxiliare - ITADocument11 paginiSisteme Auxiliare - ITATeddy xDÎncă nu există evaluări

- Intretinerea Si Repararea Sistemelor de Ungere La AutovehiculeDocument20 paginiIntretinerea Si Repararea Sistemelor de Ungere La AutovehiculeSimona Mona100% (1)

- Constructia Si Calculul Instalatiei de UngereDocument22 paginiConstructia Si Calculul Instalatiei de UngereIvan Catalin100% (1)

- Mecanica - Curs RapidDocument9 paginiMecanica - Curs RapidCarabanda DianaÎncă nu există evaluări

- Instalatia de UngereDocument5 paginiInstalatia de UngereDragan AlexandruÎncă nu există evaluări

- Curs de Mecanica AutoDocument14 paginiCurs de Mecanica Autoana maria100% (1)

- Lucrari Practice 6Document6 paginiLucrari Practice 6andreeac.brailaÎncă nu există evaluări

- Sistemul de Ungere Cu Ulei A MotoruluiDocument19 paginiSistemul de Ungere Cu Ulei A MotoruluiCatalina IoanaÎncă nu există evaluări

- Curs NR.5. BiaDocument25 paginiCurs NR.5. BiaDobrescu AlexÎncă nu există evaluări

- Blidar DanielDocument13 paginiBlidar DanielRodica Petronela GhițăÎncă nu există evaluări

- Sistemul de UngereDocument9 paginiSistemul de UngereIonut TulacÎncă nu există evaluări

- Turbine Geometrie VariabilaDocument7 paginiTurbine Geometrie VariabilaPablo PetreÎncă nu există evaluări

- Ungere Si RacireDocument3 paginiUngere Si RaciresaabthedragonÎncă nu există evaluări

- Document 5Document5 paginiDocument 5constantinmarinela70Încă nu există evaluări

- Instalatii de UngereDocument5 paginiInstalatii de UngereFloriana100% (1)

- Sistemul de Ungere Cu Ulei A Motorului: Motoarele TermiceDocument7 paginiSistemul de Ungere Cu Ulei A Motorului: Motoarele TermicecatalinaÎncă nu există evaluări

- Instalatia de UngereDocument24 paginiInstalatia de UngereDan Alin Mircea100% (1)

- Instalatia de UngereDocument24 paginiInstalatia de UngereCristina StirbuÎncă nu există evaluări

- Instalatia de UngereDocument20 paginiInstalatia de UngereDaniel Antohi100% (3)

- Sistemul de UngereDocument8 paginiSistemul de UngereStoica Ionut100% (1)

- 13.construcţia Instalaţiei de UngereDocument9 pagini13.construcţia Instalaţiei de UngereCosminAvăcărițeiÎncă nu există evaluări

- Laborator BE&MA 7Document9 paginiLaborator BE&MA 7MihaitaButnaruÎncă nu există evaluări

- Instalația Ungere-BIBICUDocument26 paginiInstalația Ungere-BIBICUFlorinÎncă nu există evaluări

- Sistemul de Alimentare Al Motoarelor Cu Aprindere Prin ComprimareDocument12 paginiSistemul de Alimentare Al Motoarelor Cu Aprindere Prin ComprimareGeorgeta Raveanu100% (1)

- Sistemul de UngereDocument19 paginiSistemul de UngereGabriel Andrei100% (1)

- L3 Motorul TractoruluiDocument25 paginiL3 Motorul TractoruluiLuminita Popescu100% (2)

- Mecanica. Cond. EcologicaDocument30 paginiMecanica. Cond. EcologicaAnca AlexandraÎncă nu există evaluări

- Sisteme de Alimentare La MASDocument5 paginiSisteme de Alimentare La MASTaviÎncă nu există evaluări

- Motoare Termice-Sisteme de CogenerareDocument70 paginiMotoare Termice-Sisteme de CogenerarePopa Mihai100% (4)

- Pompa de UleiDocument23 paginiPompa de UleiUno Due100% (1)

- CCMAIDocument24 paginiCCMAICostin DanielÎncă nu există evaluări

- Atestat 1Document46 paginiAtestat 1ᐯᒪᗩᗪᑌT ᗷᗩᖇᗷIᗴᖇᑌÎncă nu există evaluări

- Sistemul de Injectie Common Rail DieselDocument24 paginiSistemul de Injectie Common Rail DieselAdi Adrian100% (7)

- ATESTATDocument15 paginiATESTATSteven FaiÎncă nu există evaluări

- Instalatia de Alimentare Combustibil NavalDocument26 paginiInstalatia de Alimentare Combustibil NavalFlop Andrei67% (6)

- Sisteme de Ungere Ale Motoarelor Cu Turbina Cu GazeDocument11 paginiSisteme de Ungere Ale Motoarelor Cu Turbina Cu GazeSilviu BadeaÎncă nu există evaluări

- Vehicularea CombustibilorDocument30 paginiVehicularea CombustibilorRobert IonescuÎncă nu există evaluări

- Sistemul de Ungere in Cadrul Motoarelor Cu Ardere InternaDocument19 paginiSistemul de Ungere in Cadrul Motoarelor Cu Ardere InternaSorica VioricaÎncă nu există evaluări

- Instalatia de UngereDocument15 paginiInstalatia de UngereCorina StanculescuÎncă nu există evaluări

- Instalatia de Ungere: A Elaborat:student Clefos DANDocument15 paginiInstalatia de Ungere: A Elaborat:student Clefos DANHolokost32100% (1)

- Mecanica Auto Curs RapidDocument9 paginiMecanica Auto Curs RapidPungan Ion100% (1)

- Curs NR 4. BiaDocument14 paginiCurs NR 4. BiaDobrescu AlexÎncă nu există evaluări

- Sistemul de UngereDocument26 paginiSistemul de UngereAlinGuțuÎncă nu există evaluări

- Fisa de Documentere Inst de Ungere PostlicealaDocument2 paginiFisa de Documentere Inst de Ungere PostlicealaALINA LUCREŢIA DUMITRAŞÎncă nu există evaluări

- Sistemu de Ungere1Document6 paginiSistemu de Ungere1максим пасечникÎncă nu există evaluări

- CURSUL I. Structura Generala A Autovehiculului, Motorul Si Instalatii AuxiliareDocument7 paginiCURSUL I. Structura Generala A Autovehiculului, Motorul Si Instalatii Auxiliaredarkioana100% (1)

- Sistem Ungere Si RacireDocument23 paginiSistem Ungere Si RacireSean SellersÎncă nu există evaluări

- Inst. de Racire + Instal. de Ungere - Curs+ Sem4Document19 paginiInst. de Racire + Instal. de Ungere - Curs+ Sem4valerian_001100% (5)

- PistonDocument139 paginiPistonIulian Burdoază100% (1)

- Mecanic ADocument8 paginiMecanic AOana Monica TomaÎncă nu există evaluări

- Curs PCMAI PDFDocument122 paginiCurs PCMAI PDFStefan DavidÎncă nu există evaluări

- Curs MecanicaDocument12 paginiCurs MecanicaDayana TudoseÎncă nu există evaluări

- Instalația de UngereDocument26 paginiInstalația de Ungeremahuclaudia9Încă nu există evaluări

- Permis Auto + MecanicaDocument90 paginiPermis Auto + Mecanicaoanatrif100% (1)

- Curs 10Document10 paginiCurs 10RazvanÎncă nu există evaluări

- Curs 1 BEMADocument12 paginiCurs 1 BEMARazvanÎncă nu există evaluări

- Curs 3 BemaDocument15 paginiCurs 3 BemaRazvanÎncă nu există evaluări

- Curs 2 BemaDocument10 paginiCurs 2 BemaRazvanÎncă nu există evaluări

- Curs 6 BemaDocument6 paginiCurs 6 BemaRazvanÎncă nu există evaluări

- Curs 4 BemaDocument8 paginiCurs 4 BemaRazvanÎncă nu există evaluări

- Curs 8 BEMADocument11 paginiCurs 8 BEMARazvanÎncă nu există evaluări

- Curs 9Document8 paginiCurs 9RazvanÎncă nu există evaluări

- Adolf Hitler-PROIECT ISTORIEDocument4 paginiAdolf Hitler-PROIECT ISTORIERazvanÎncă nu există evaluări

- Euclid Proiect MatematicaDocument2 paginiEuclid Proiect MatematicaRazvanÎncă nu există evaluări

- Test PedologieDocument3 paginiTest PedologieRazvanÎncă nu există evaluări

- Test BAC ComunismDocument3 paginiTest BAC ComunismRazvanÎncă nu există evaluări

- Protectia MediuluiDocument4 paginiProtectia MediuluiRazvanÎncă nu există evaluări

- Emil CioranDocument2 paginiEmil CioranRazvanÎncă nu există evaluări