Documente Academic

Documente Profesional

Documente Cultură

Implementare HACCAP

Încărcat de

ifinariuDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Implementare HACCAP

Încărcat de

ifinariuDrepturi de autor:

Formate disponibile

1.

Descrierea produsului

Chefirul este un produs lactat acid de origine caucazian, fiind un produs rezultat n principal, n urma unei duble fermentaii:

-fermentaie lactic; -fermentaie alcoolic, ca urmare a dezvoltrii n lapte a bacteriilor

aglomerate n granule de chefir. Granula de chefir este o aglomerare de cazein cu aspect de conopid care cuprinde n ea i la suprafaa ei microorganisme care particip la fermentare. Granula de chefir are diametrul de aproximativ 10 mm (3-20 mm), dar imediat ce au fost recuperate din lapte, diametrul este mai mare (20-50 mm), fiind de culoare alb, structur spongioas, elastic. Suprafaa granulei conine aproape numai lactococi i streptococi, n timp ce n interiorul granulei predomin lactobacilii i drojdiile. Granule de chefir lactice (streptococci i lactobacili), drojdii i bacterii acetice, toate aceste microorganisme fiind

2. Tehnologia de fabricaie a chefirului

Particularitile privind tehnologia de obinere a chefirului sunt urmtoarele: dup pasteurizare laptele este rcit pn la 24-26C. nsmnarea laptelui se face n proporie de 5-10% cu granule de chefir. Granulele de chefir sunt aglomerri de cazein, cu dimensiuni variabile (2-6 mm), care au pe suprafa microorganismele de fermentare: Lactobacillus caucasicus, Streptococcus freudenreichii i Saccharomyces kefiri. Bacteriile produc fermentaia lactic, iar levurile produc alcool i dioxid de carbon. Fermentarea se realizeaz obinuit n dou etape:

-prima faz la temperatura de 18-20C, timp de 16-20 ore, faz n care sunt asigurate condiiile propicepentru fermentaia lactic; -a doua faz, la temperatrura de 10-20C, timp de 1-3 zile, pentru a se produce fermentaia alcoolic. n prezent exist i alte procedee de fabricare a chefirului. La final, ambalajele se menin n depozitul frigorific la 6-8C, timp de 12 ore pentru definitivarea maturrii produsului. Coninutul de alcool este variabil, n funcie de durata celei de a doua faze a fermentaiei, fiimd cuprins n general ntre 0,1-0,6%. 2.1. Caracteristici organoleptice Aspectul i consistena: coagul fin omogen, cu consisten fluid, asemntoare smntnii dulci; Culoarea: alb, alb-glbuie, uniform; Gustul: plcut, acrior, caracteristic uor neptor i rcoritor; Mirosul: de drijdie, alcool Chefir slab 1,2 90 0,2 Chefir mediu 2,2 105 0,5 Chefir tare 3,3 110-120 0,8

2.2. Proprieti chimice Grsime min. % Aciditate max. T Alcool 2.3. Proprieti microbiologice Germeni patogeni..........lips; Bacterii coliforme, la 1 ml. max.........10

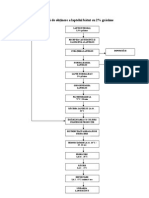

3. Schema tehnologic de fabricare a chefirului

4.

LAPTE INTEGRAL

Recepie calitativ i cantitativ

Filtrarea laptelui

Normalizarea laptelui

Smntn

Pasteurizarea laptelui 3 nsmnarea laptelui Culturi de bacterii lactice

Fermentarea laptelui

Ambalarea 4. Diagrama produsului de flux

Depozitarea produsului

START Lapte integral Recepie calitativ i cantitativ Filtrare Normalizare Pasteurizarea laptelui msmnare Fermentare lapte CHEFIR Ambalare lapte Depozitarea produsului STOP Smntn Test pasteurizare

5. Descrierea operaiilor de pe fluxul tehnologic

5.1. Recepia, filtrarea i curirea laptelui: Laptele crud integral de vac destinat fabricrii chefirului este mai nti recepionat, filtrat i curait de impuritile coninute, dup care este trecut la prelucrare. 5.2. Normalizarea laptelui: Pentru obinerea chefirului cu coninut de 3,3% grsime, laptele integral se normalizeaz prin adaos de lapte smntnit, operaiune ce se realizeaz, n vana n care urmeaz a se face pasteurizarea, nsmnarea i fermentarea laptelui. Referitor la coninutul de grsime prevzut la laptele normalizat (3,3%), se precizeaz c acesta este stabilit de standard, dar produsul poate fi fabricat i cu un coninut de grsime redus, chiar din lapte smntnit n totalitate, dac este prevzut n Standardul de Firm aprobat prin licen de fabricaie. 5.3. Pasteurizarea laptelui: Operaiunea se realizeaz n vane cu perei dubli sau cu canale spirale i const n nclzirea laptelui la temperatura de 85-87C i meninerea timp de circa 20 min. La seciile dotate cu instalaii de pasteurizare cu plci, nclzirea laptelui poate fi fcut i n aceste instalaii combinat cu nclzirea n vane. Dup pasteurizare i meninere la temperatura prevzut, laptele este rcit la temperatura de nsmnare, ce difer n funcie de sezon, fiind de 18-20C vara i 2224C iarna. n acest scop, ntre pereii dubli sau n canalele spirale ale vanei, se introduce ap de la reea, iar laptele de agit pe toat durata rcirii. 5.4. nsmnarea i fermentarea laptelui: Pentru fermentarea laptelui i obinerea produsului cu proprieti specifice, laptele se nsmneaz cu o cultur liofilizat de bacterii lactice cu inoculare direct n lapte ce are n componen tulpini de Lactococcus lactis ssp. Lactis, Lactococcus lactis ssp. Cremoris, Lactococcus lactis ssp.Lactis biovar, Leuconostoc mesenteroides ssp. Cremoris, Lactobacillus brevis i Saccharomyces cerevisiae. De asemenea, nsmnarea laptelui mai poate fi fcut cu o maia special, obinut prin cultivarea granulelor de chefir. 5

Pentru repartizarea ct mai uniform n toat masa a culturii liofilizate sau a maielei adugate, laptele de van este agitat 3-4 ore, timp n care se produce o cretere a aciditii de pn la 35-40T, dup care este lsat n repaus, pentru fermentare n continuare i coagulare. Datorit condiiilor favorabile ce se asigur, microorganismele din culturile liofilizate sau maiaua adugat, produc n lapte un dublu proces fermentativ, respectiv fermentaia lactic i alcoolic. Astfel, bacteriile lactice coninute, produc n prima faz fermentaia lactic, ce determin creterea aciditii i coagularea laptelui. De asemenea, tot n aceast faz se produc substanele aromatizante specifice i are loc un proces de descompunere parial a proteinelor, rezultnd compui solubili ntr-o proporie mai mare. n faza urmtoare acioneaz drojdiile prezente n culturi care fermenteaz lactoza, rezultnd cantiti reduse de alcool i gaze. n funcie de temperatura i durata proceselor fermentative ce se produc, se poate modifica raportul ntre fermentaia lactic i cea alcoolic, astfel ca produsul ce se va obine s aib mai mult caracteristicile de produs lactat acid sau de butur lactat gazoas cu un coninut redus de alcool. Din acest punct de vedere chefirul fbricat se poate incadra n trei tipuri: -chefirul slab de o zi, avnd aciditatea de max. 90T i max. 0,2% alcool. -chefirul mijlociu de dou zile, avnd aciditatea de max. 105T i max. 0,4% alcool. -chefir tare de trei zile, avnd aciditatea de max. 120T i max. 0,4% alcool. Dintre aceste tipuri de chefir, produsul cu cele mai bune proprieti dietetice i nutritive este chefirul slab, cu durat scurt de fermentare (o zi) i avnd coninut mai redus de alcool i gaze. Fermentarea laptelui pentru obinerea acestuia se desfoar astfel: -fermentarea I (lactic) a laptelui se face la temperatura de 20-24C timp de 8-12 ore, fiind considerat ncheiat atunci cnd se obine un coagul bine format, avnd aciditatea de 80-90T. Cnd aceste condiii sunt ndeplinite, procesul de fermentare lactic se ntrerupe prin rcirea laptelui coagulat la temperatura de 12-14C. n acest sens ntre pereii dubli ai vanei se introduce ap de ghea, iar pe toat durata rcirii coagulul este agitat. ntreruperea procesului de fermentare a laptelui nainte ca aciditatea s ajung la 8090T imprim produsului o consisten prea fluid, iar dac aceast operaiune se face mai trziu, cnd aciditatea ajunge la 90-100T, rezult un coagul prea dens i elimin zer. 6

-fermentarea II (alcoolic) se face la temperatura de 12-14C i dureaz 6-12 ore, timp n care aciditatea coagulului nu trebuie s creasc cu mai mult de 5T, culturi ce produc fermentaia alcoolic. Pe durata fermentrii alcoolice se recomand agitarea periodic a coagulului. Din cele spuse, rezult c fermentarea laptelui este una din cele mai importante operaiuni ale procesului tehnologic de fabricare a chefirului i c, de felul n care acesta se face, depind calitatea i proprietile sopecifice ale produsului ce se obine. 5.5. Ambalarea produsului: Dup terminarea procesului de fermentare, coagulul din van se agit, prin aceasta urmrindu-se obinerea produsului cu o consisten uniform n toat masa, fiind astfel pregtit pentru ambalare. Pentru a se preveni marunirea prea avansat a coagului, este recomandat ca alimentarea mainilor s se fac prin cdere liber, evitndu-se utilizarea pompelor centrifugale. n acest scop, vana de fermentare va fi amplasat pe o platform, la o diferen de nivel suficient de mare fa de maina de ambalat. Ambalarea chefirului se poate face n aceleai tipuri de ambalaje utilizate i la ambalarea laptelui btut, dar cu precdere sunt utilizate paharele din material plastic, nchise prin termosudare cu folie de aluminiu i flacoane (PET-uri) nchise cu capac nfiletat. Operaiunea de ambalare poate fi fcut cu mainile semiautomate sau automate. Etichetarea i marcarea ambalajelor se face cu specificaiile prevzute de Normele metodologice privind etichetarea alimentelor i Norma sanitar veterinar, date ce sunt imprimate direct pe ambalajele respective sau pe eticheta aplicat, cu excepia termenului de valabilitate, care se imprim la ambalare.

5.6. Depozitarea produsului: Chefirul fabricat se depoziteaz n spaii frigorifice curate, dezinfectate, fr mirosuri strine, la temperatura de 2-8C, unde se pstreaz cel puin 12 ore nainte de livrare, pentru a se definitiva procesul de matirare. Este recomandabil ca pentru obinerea unei caliti ct mai bune, produsul s fie pstrat n aceleai condiii pn la 24 ore, dup 7

care va fi livrat. n afar de aceste condiii, la depozitarea produsului se vor respecta prevederile din Normele de Igien i Norma sanitar veterinar. 5.7. Condiii tehnice de calitate: Proprietile organoleptice, fizico-chimice i microbiologice pe care trebuie s le ndeplineasc chefirul sunt urmtoarele: -aspect i consisten: coagul fin omogen, cu consisten fluid, asemntoare smntnii dulci; -culoare: alb, alb-glbuie, uniform. -gust : plcut, acrior, caracteristic uor neptor i rcoritor. Proprieti fizico-chimice: Parametri Grsime % Aciditate n grade Thorner Substane proteice, % min Condiii de admisibilitate 3,3 0,1 110 3

6. Identificarea riscurilor

Laptele crud prezint toate tipurile de risc: mirobiologic, chimic, fizic. 6.1. Riscurile microbiologice ale laptelui sunt: Salmonella, Campylobacter, Streptococcus aureus, Escherichia colli, Bacillus cereus, Mycobacterium tuberculosis bovis, Brucella etc. Mucegaiurile, virusurile i paraziii nu constituie un motiv deosebit de preocupare. Contaminarea se poate face de la animal, personal, mediul ambiant, instalaiile de muls, utilaje de depozitare i transport, cea mai important este mulgerea. Aproape toate microorganismele patogene din lapte se distrug prin pasteurizare, Bacillus i Clostridium, care rezist tratamentului termic, nu pun probleme serioase n cazul produselor lactate acide. 6.2. Riscurile chimice (hormoni de cretere, antibiotice, micotoxine, metale grele, pesticide, fertilizani). 6.3. Riscurile fizice (pr, paie, achii de lemn, cioburi de sticl, pietricele, insecte). Selectarea furnizorilor reprezint cea mai eficient metod de control a riscurilor laptelui. 8

n procesul de producere, pot aprea: riscuri microbiologice: Listeria monocytogenes, Staplylococcus aureus, Escherichia colli. riscuri chimice: contaminare cu substane folosite la splare i dezinfectare. riscuri fizice: n cea mai mic msur. Laptele i produsele lactate au fost deseori identificate drept cauze ale

mbolnvirilor de salmoneloz, stafilo-enteroxicoz i listerioz. Aceste mbolnviri sunt asociate ns doar anumitor produse lactate. La analiza riscurilor produselor lactate acide, se vor pune urmtoarele ntrebri: Ce poate merge prost? De ce? Cnd? Cum? n scopul prevenirii sau limitrii riscurilor microbiologice, chimice sau fizice, echipa trebuie s analizeze dac sunt aplicate principiile de proiectare i exploatare a seciilor de fabricaie i instalaiilor i anume: amplasarea fabricii n zone nepoluate; existena unor drumuri de acces speciale pentru vehicule, cu zon special evitarea proliferrii i accesul n fabric a insectelor, psrilor i dotarea cu sisteme de scurgere eficiente i bine ntreinute; evitarea condensului prin sistemele de ventilaie; asigurarea unui flux de producie logic, fr ncruciri; dotarea cu circuite de igienizare CIP separate pentru trasee diferite: de asigurarea unui iluminat corespunztor; proiectarea, amplasarea i exploatarea instalaiilor sanitare; proiectarea i construirea utilajelor n vederea evitrii contaminrii

pentru splarea autocisternelor; roztoarelor;

lapte crud, a laptelui dup ce a fost pasteurizat, pentru secia de culturi starter;

laptelui din punct de vedere chimic, microbiologic i fizic. 7. Identificarea punctelor critice de control cu ajutorul arborelui

decizional

9

7.1. Arbore de decizie pentru materii prime Pentru identificarea acelor materii prime care necesit un control deosebit ca posibil PCC, se poate folosi un arbore de decizie compus din trei ntrebri. Astfel, din multitudinea de materii prime i ingrediente se vor selecta doar cele cu grad mare de risc. Arborele de decizie pentru materiile prime se aplic dup schema urmtoare: Q1 Exist un risc asociat cu utilizarea acestei materii prime?

DA

NU

STOP

Se trece la alt materie prim.

Q2 Avei posibilitatea (dumneavoastr sau cunsumatorul) s eliminai acest risc din produsul analizat?

DA

NU

Materie prim sensibil. Cerin pentru control. Punct critic de control PCC

Q3 Este posibil o cretere a contaminrii?

STOP

NU

DA

Stabilirea PCC trebuie s se analizeze toate riscurile identificate. Aplicnd acest arbore decizional pentru recepia materiilor prime de baz utilizate la fabricarea chefirului va rezulta urmtorul tabel:

10

Materii prime i auxiliare

Tipuri de risc

Q

1

Q

2

Q3

Identificare a riscului

Aciuni corective

Eliminarea contaminanilor -

Monitoritare

Fizic Microbiologic Lapte Chimic Fizic Microbiologic Culturi chimic

Da Da Da Da Da Da

Da Da Da Da Da Da

Nu Da Nu Nu Nu Nu

PC1 -

Test de monitorizare -

Primul punct de control PC1 identificat ca un risc microbiologic, face parte din clasa B de risc, categoria B. Arbore de decizie pentru fiecare etap a fluxului tehnologic Pentru aplicarea arborelui decizional, fiecare etap a procesului, determinat n diagrama proceselor de producere, trebuie s fie analizat individual. La fiecare etap, arborele decizional trebuie utilizat pentru fiecare risc potenial i pentru determinarea msurilor de control. Aplicarea arborelui decizional trebuie s fie flexibil, lund n consideraie procesul tehnologic integru, pentru a evita, acolo unde este posibil, punctele critice necesare. Arborele de decizie pentru fiecare etap de pe fluxul tehnologic, se aplic dup urmtoarea schem:

11

Q1 Exist msuri preventive, pentru prevenirea riscului de apariie a pericolelor identificate? DA NU Controlul este necesar pentru securitatea alimentului. NU Etapa nu este PCC Modificai etapa.

DA

STOP

Q2 Este etapa respectiv destinat s elimine pericolul sau s reduc riscul de apariie a pericolului pn la un nivel acceptabil ?

NU

DA

Q3 Exist posibilitatea ca n aceast etap s intervin o contaminare excesiv (o cretere n nivelul admis sau pete limita nivelului admis) datorit pericolelor identificate ?

DA

NU

Etapa nu este PCC

STOP

Q4 Exist o etap ulterioar care poate elimina pericolul identificat sau poate reduce posibilitatea de apariie a acestuia pn la un nivel acceptabil ?

DA

NU

Punct critic de control PCC

Etapa nu este PCC

STOP

12

8. Stabilirea limitelor critice

Trebuie stabilite limite critice pentru fiecare punct critic de control, precum valori limit care pot fi atinse. Limita critic este valoare maxim sau minim a unui factor de risc de natur biologic, chimic sau fizic, care trebuie controlat la un punct critic de control, pentru a preveni, elimina sau reduce la un nivel acceptabil incidena unui risc alimentar. Fiecare punct critic de control trebuie s aib una sau mai multe limite critice pentru a stabili dac punctul de control este sau nu sub control. Dup stabilirea punctelor critice de control trebuie s se precizeze care sunt componentele critice asociate fiecarui punct critic de control, valorile standard ce trebuie sau pot fi atinse pentru acestea, precum i toleranele (limitele critice). Valorile limit stabilite pentru parametrii din PCC nu au n vedere considerenele tehnologice, ci doar pe cele legate de inocuitatea produselor. La stabilirea parametrilor tehnologici se ine seama de valorile limitelor critice pentru inocuitate i nu invers. Pentru recepia laptelui vor fi stabilite n primul rnd la parametrii care au relevan pentru calitatea igienic a produsului. Acetia sunt: gradul de impurificare, ncrcarea microbioligic, aciditate, reziduu de antibiotice. Pentru laptele crud de vac limitele critice sunt: Temperatura...................10C; Aciditatea...................... 19T; Ph-ul cuprins ntre 6,2-6,6; Bacterii aerobe mezofile circa 5 milioane ufc/c; Punct de congelare......... -0,525C; esutul tuberculinei i penicilinei trebuie s fie negativ.

Rcirea laptelui are ca limit critic superioar temperatura de 8C, iar depozitarea tampon a laptelui trebuie s se fac n maxim 24h pentru a preveni dezvoltarea microorganismelor patogene. Pentru operaia de pasteurizare, parametrii critici sunt temperatura i durata meninerii temperaturii. Un tratament minim la 75C/15 secunde este suficient pentru 13

reducerea riscului microbiologic la un nivel acceptabil. Pentru siguran se aplic temperaturi de 73C sau mai ridicate i se prelungeste timpul la 20-30 secunde. Aceste valori constituie limitele critice pentru pasteurizare. Stabilirea limitelor critice pentru a ine sub control recontaminarea este relativ mai dificil dect a celor care controleaz dezvoltarea microorganismelor. Recontaminarea este legat de acumularea unor resturi de lapte/produs n fisuri, sanuri, canale, aa numitele spaii moarte. Prin buna cunoatere a datelor de fabricaie, a programelor i echipamentelor de producie, se poate estima dinainte unde i n ct timp este posibil s se formeze astfel de depozite i biofilme. Limitele critice se vor stabili pentru temperaturile i concentraiile soluiilor i perioada de timp n care se face igienizarea locului respectiv. Stabilirea limitelor critice pentru unele riscuri chimice ale materiilor prime i ingredientelor (aflatoxine, pesticide, metale grele, izotopi radioactivi), se face lund n consideraie reglementrile naionale i internaionale, eventual literatura de specialitate. Limitele critice pentru reziduuri de antibiotice, substane de igienizare trebuie s fie zero (absente). Pentru a controla poluarea laptelui cu substane chimice utilizate la splarea i dezinfectarea instalaiilor, se stabilesc limitele critice pentru concentraia soluiilor i durata minim de cltire cu ap.

9. Stabilirea procedurilor de monitorizare i a aciunilor corective

9.1. Monitorizarea Este esenial n managementul siguranei laptelui de consum. Monitorizarea reprezint verificarea prin observaii, msurtori, analize a faptului c procedurile de prelucrare, manipulare, igienizare n fiecare PCC respect criteriile stabilite. Un sistem de monitorizare eficient, bazat fie pe observaii vizuale, analize fizicochimice i teste microbiologice trebuie s detecteze la timp pierderea controlului (prin depirea limitelor critice) i s furnizeze informaii n timp util pentru a se aplica rapid 14

msuri corective. n cazul ideal, cnd monitorizarea poate indica chiar tendina de pierdere a controlului, se poate interveni pentru readucerea PCC-ului sub control nainte de apariia riscului probabil. Exist mai multe procedee de monitorizare: 9.1.1 Observarea vizual se utilizeaz pentru materiile prime, produsele finite, starea de igien a spaiilor, utiljelor, ambalajelor, echipamentului de proiecie, a lucrtorilor, a tehnicilor de splare i dezinfecie. 9.1.2. Aprecierea senzorial este utilizat pentru verificarea prospeimii laptelui, calitii ingredientelor, produselor finite. Aspectul, gustul, mirosul acestora pot constitui un indiciu rapid al scprii de sub control a unor parametri, de exemplu a timpului sau a temperaturii la transport sau depozitare. 9.1.3. Determinrile fizico-chimice (msurarea temperaturii, timpul, debitul, ph-ul) constituie procedee utile n monitorizarea punctelor critice de control. Sunt utilizate sistemele de monitorizare continue (termometre, ph-metre automatizate prevzute cu nregistratoare). 9.1.4. Analizele chimice pentru monitorizarea anumitor componente ale laptelui, ingredientelor, produselor finite, concentraiile soluiilor de splare i dezinfectare. Aceste teste cu ct sunt mai rapide cu att sunt mai rapide n monitorizare. 9.1.5. Analize microbiologice, deoarece dezvoltarea microorganismelor depinde de unii parametri fizico-chimici, monitorizarea acestora este suficient, nefiind necesare i teste microbiologice. Analize microbiologice sunt folosite pentru monitorizarea culturilor, a prezenei antibioticelor, inhibitorilor n lapte, pentru a constata eficiena programelor de inspecie i verificri ale conformitii. Monitorizarea trebuie efectuat frecvent pentru a putea detecta pierderea controlului. n cazul monitorizrii discontinuee este important ca frecvena operaiei s

15

permit detectarea oricrei depiri a limitelor critice i s permit monitorizarea aciunilor corective n timp. nregistrrile se obin manual, pe formulare, fie prin notarea valorilor, constatrilor, observaiilor vizuale sau automat prin diagrame. Metodele de monitorizare, frecvena operaiei, planul de eantionare i controlul se stabilesc n raport cu incidena i severitatea riscului. Planul HACCP pentru lapte de consum va stipula monitorizarea: Lapte materie prima- observare vizual, analiza organoleptic, analiza Rcirea i depozitarea laptelui crud: temperatura, gradul de curire a Pasteurizarea: temperatura laptelui la ieirea din zona de meninere i la fizico-chimic la recepie. tancurilor(monitorizarea se face vizual). ieirea din pasteurizator; debitul pompei de alimentare cu lapte, tempetura i presiunea aburului, a apei calde, diferena de presiune dintre circuitul laptelui pasteurizat i cel al agentului termic, integritatea garniturilor dintre plci. Depozitarea produselor finite: temperatura, igiena depozitelor. Igiena slilor de fabricaie, instalaiilor, personalului.

9.2. Aciunile corective Sunt elemente cheie n sistemul HACCP. Cnd apare o abatere, deviaie n punctele critice de control trebuie s se intreprind aciuni corective. Obiectivele aciunilor corective sunt: Protecia consumatorului prin asigurarea c nu ajung n reeaua de distribuie, produse nesntoase, alterate; Corectarea cauzei care a produs abatarea. Pentru fiecare punct critic de control echipa trebuie s stabileasc cele 2 tipuri de aciuni corective. n numeroase cazuri restabilirea controlului este uor de realizat, de exemplu, prin ajustarea temperaturii agentului termic, a debitului pompelor, presiunii, concentraiei soluiilor, alteori acest lucru este mai dificil, necesitnd chiar oprirea produciei.

16

Unele abateri poteniale pot fi prevenite prin controlul i monitorizarea automat a procesului. Cnd automatizarea nu este posibil, cazul cel mai frecvent, aciunea corectiv este intreprins de un operator desemnat pentru aceast operaie.

10. Revizuirea planului HACCP Aceast revizuire este necesar datorit elementelor noi care pot apare n practica fabricrii unui anumit produs. La elaborarea noului plan HACCP se va ine seama de planul HACCP de la care s-a plecat, dar punndu-se accent pe problema nou aparut. Un element care a impus revizuirea planului HACCP aplicate n industria alimentara a fost identificarea agentului patogen Listeria cu un risc major n fabricarea produselor lactate. Revizuirea HACCP:

Implicaia Dac apare Subiect de validare Da Nu NU, descrie 1 Revizuirea documentaiei curente PCC Situaiile de risc adecvate sunt Da cuprinse n plan pe baza standardului HACCP? PCC-urile sunt cele corecte n baza Da arborelui decizional Limitele critice controleaz situaia Da de risc? Sunt de n continuare i adecvate? Metodele asupra siguranei produsului alimentar Responsabili

monitorizare

Nu

frecven identific abaterile? Aciunile de corecie interprinse Da corecteaz i controleaz abaterile? Dac apare Nu, n lista de verificare, planul HACCP trebuie actualizat.

17

Escherichia coli 0157H7 si VTEC, tulpini cu o acidorezisten mult mai mare dect a celorlalte tulpini, au aprut recent ca ageni de contaminare a laptelui crud, iar doza periculoas este mult mai mic. Dei msurile aplicate deja pentru meninerea sub control a riscului microbiologic sunt capabile s elimine acest risc, unele fabrici de produse lactate i-au pus problema revizuirii planurilor HACCP. Perfecionarea utilajelor, a tehnologiilor de fabricaie, a tehnicilor de curire i dezinfecie, contientizarea personalului, fabricarea de noi produse pot constitui motive de revizuire a planului HACCP. Aceasta subliniaza, odata n plus, caracterul dinamic al metodei HACCP. Revizuirea, actualizarea i meninerea unui sistem HACCP viabil, va asigura permanent calitatea i inocuitatea produselor fabricate. 11. Stabilirea unui sistem de documente specifice pentru toate

procedurile i nregistrrile n conformitate cu principiile anterioare i aplicarea lor n practic

11.1. Documetaia sistemului HACCP Documentaia unui sistem HACCP conform NAMCFS (1998) cuprinde: Sumarul analizei riscurilor, se poate menine n mai multe formate, cel mai complet este nregistrarea deliberrilor echpei. Planul HACCP, este un document care contureaz procedurile formale de urmat n conformitate cu cele 7 principii HACCP. Documentaia planulul HACCP ar trebui s cuprind: lista echpei HACCP; cu responsabilitile fiecrui membru; descrierea produsului, a distribuiei, utilizarea intenionat i consumatorii; diagrama de flux verificat cu indicarea punctelor critice de control; sumarul planului HACCP (care conine: lista riscurilor, a PCC-urilor, a limitelor critice, a proceduriloe de monitorizare, a aciunilor corective, sistemul de pstrare a documentaiei, lista procedurilor de verificare i frecvene precum i semntura pentr acceptarea planului HACCP). Documentaia-suport este o component important, sunt o parte a fiierului HACCP, ce conine documente de baz permanente. 18

ntegistrrile operaionale zilnice privesc aciunile ntreprinse n cadrul sistemului HACCP. Aceste nregistrri, pentru a fi utilizate eficient, trebuie fcute pe formulare/fie tip, standardizate. Orice revizuire a planului HACCP trebuie reflectat imediat n manualul HACCP:

11.2. Verificarea sistemului HACCP Verificarea reprezint aplicarea de metode, proceduri, teste i alte evaluri n plus fa de monitorizare cu scopul de a determina dac sistemul respectiv este eficient. Verificarea este o etap important a planului HACCP, poate fi definit ca acea activitate, alta dect monitorizarea, care valideaz planul HACCP i confirm sau infirm, dac fabrica lucreaz n conformitate cu acest plan. Verificarea planului HACCP are 5 pri: trecere n revist a planului; verificare conformitii PCC-urilor; confirmarea procedeelor de lucru i a deviaiilor cu nregistrrile fcute; inspecia vizual a operaiunilor de lucru, cnd se fabric un produs; un raport scris. Verificarea trebuie executat: de rutin; curent; neanunat; cnd apar suspiciuni asupra salubritii produsului; cnd produsul este implicat n apariia unor mbolnviri de origine alimentar; pentru a confirma, c schimbrile au fost corect implemntate. Verificare trebuie fcut periodic, frecvena ei depinde de complexitatea produsului i de gradul de risc. Aceasta se face dup un anumit program, stabilit de ctre echipa de verificare. La verificare se urmresc toate etapele de pe fluxul tehnologic; dar nu trebuie scpat din vedere discuia cu lucrtorii din producie. Urmtoarea etap de verificare, se face produsului finit: care se analizeaz din punct de vedere senzorial, fizico-chimic i microbiologic. Ultima etap a verificrii este reprezentat de nregistrarea activitii de verificare i aceasta trebuie fcut la timp i corect. Documentele de nregistrare trebuie s fie confirmate prin semntura unui membru din conducerea fabricii. La terminarea fiecrei verificri trebuie s se ntocmeasc un raport scris, care s certifice dac planul HACCP este corect elaborat i aplicat n practica de producie. n general, verificarea se face prin audit intern (ntreprinderea i examineaz propriu sistem HACCP) i audit extern: secund parte-verificarea este fcut de ctre 19

beneficiar n scopul selectrii furnizorilor sau ter parte-verificarea este efectuat de ctre un organism neutru. 11.3. Auditul sistemului HACCP Introdus mai nti ca instrument de verificare a conturilor i nregistrrilor, auditul a devenit n prezent i un instrument de progres n sprijinul managementului pentru implementarea n firme a calitii totale. Scopul principal al auditului calitii este de a evalua activitile corective necesare pentru eliminarea deficienelor i posibilitile de mbuntire a sistemului calitii organizaiei, a proceselor sale, a produselor i serviciilor pe care le ofer. Auditul este efectuat i pentru certificarea sistemelor calitii, a produselor, a serviciilor, a crei importan a crescut n ultimii ani. Scopurile auditului sunt: evaluarea conformitii unor lemente ale sistemului HACCP cu cerinele specificate; evaluarea eficienei sistemului HACCP privind realizarea obiectivelor propuse; iniierea msurilor corective i de mbuntire necesare; urmrirea aplicrii msurilor corective i de mbuntire stabilite.

Schema de audit pentru sistemul HACCP Sistemul HACCP 1 2 3 4 5 6

20

Informarea (politica de asigurare a calitii) Informaii de afacere Informaii despre produs Informaii despre proces (diagrame) Infrastructur Msurtori ale igienei Analiza Identificarea riscurilor Riscuri Evaluarea msurilor de control Puncte critice de control PCC i puncte de atenie PA Asigurarea Valori standard i tolerane Moniitorizare Aciuni de corecie Responsabiliti Documente i verificare Documente i verificarea controlului schema de audit echipa de audit eficiena sistemului HACCP

Implementare Revizuire 1- prezent 2- complet 3- consistent (cu realitatea de pe teren 4- validat 5- operaional 6- observaii

11.4. Validarea 21

Validarea reprezint obinerea de dovezi n sprijinul concluziei c planul HACCP este eficient. Implicaia Dac Da asupra Subiect de validare Da Nu descrie siguranei produsului alimentar 1 Evaluare produs i proces: S-a modificat descrierea produsului? S-a modificat linia de igienizare i ambalare? S-a modificat procesul? S-au modificat posibilitile de contaminare de contact n la Nu candrul procesului? S-au produs modificri Nu Nu Nu Nu Responsabil

configuraia organizaiei? 2 Evaluarea istoricului categorie de produse: S-au remarcat abateri excesive Nu de la PCC? Rezultatele testelor de Nu Nu Nu Nu

eantionare vreo variaie? S-au nregistrat retrageri de la categoria de produse? S-au nregistrat sisteme riscante noi sau poteniale? Autoritile de reglementare sau responsabilulde proces au fcut recomandri pentru categoria de produs? S-au nregistrat reclamaii la sigurana alimentar? 3 Evaluarea noilor evoluii S.au introdus metode nio de

Nu

Nu 22

consum sau de depozitare? Au aprut noi furnizori? Nu Dac apare Da, planul HACCP trebuie actualizat 11.5. Procedura Procedura reprezint descrierea unui proces, iar un proces este un ansamblu de mijloace i de activiti care transform elementele de intrare n elemente de ieire. Realizarea procesului este un aport de valoare adaugat la elementele de intrare cu scopul de a le transforma n elemente de ieire. Forma de prezentare a unei proceduri poate fi definit. G. Revoil (1997) propune urmtoarea schem de form particular bazat pe patru ntrebri i rspunsurile la aceste ntrebri: Cine (execut aciunea?)...............persoanele responsabile. Ce face (obiectul aciunii?)...........subprocesele nlnuite. Cu ce document?...........................metode de operare sau instruciuni de lucru. Ce dovezi se pot aduce?................nregistrri. Fiecare proces este constituit din mai multe subprocese. Subprocesul n redarea schematic a procesului (procedurii) se reprezint printr-un dreptunghi, o decizie, printtr-un romb, iar un subproces care face apel la o procedur sau la o instruciune, printr-o sgeat. Redactarea procedurilor se face, de regul, n trei etape: Etapa 1 n care: se definete obiectul i domeniul de aplicare al procedurii; se evalueaz i se stabilete aciunea preventiv pentru evitarea devierilor de la procesul normal; se determin datele de intrare i de ieire ale procesului; se stabilesc toate fazele prin care trece procesul i cum se face aceast trecere. Etapa 2 n care: se analizeaz fiecare faz i se stabilesc etapele necesare pentru realizarea proceselor, alegerea acestora pe baza unor decizii, etape care necesit documente complementare de explicaie sau care fac apel la o procedur; schiarea sub forma unei diagrame a procedurii; 23

stabilirea funciei responsabile pentru fiecare etap; stabilirea funciei i persoanei care decide pentru fiecare alegere. R: responsabil de diferite subprocese; E: executantul activitii sub supravegherea R. Dac lipsete E, execuia cade

Etapa 3, n care se stabilesc diferite elemente ale redactrii (REDACTION):

n sarcina R; D: persoana care decide n cazul une alegeri; A: persoana care are autoritate n gestionarea unei proces; C: persoana care consiliaz la desvrirea unui proces, cu compoten tehnic, dar fr responsabilitate; T: persoana care trateaz datele de intrare i cele de ieire pentru a aciona retroativ asupra furnizorului, sau pentru a preveni o aciune retroactiv a clientului; I: persoana care trebuie informat de responsabilul subprocesului, m cadrul nevoii interne de informare i comunicare; O: persoana care organizeaz i care are o funcie de planificare; N: peroana care trebuie notificat de ctre responsabilul unei aciuni. Pentru redactarea procedurilor, conducerea unitii stabilete un grup de lucru, la fiecare procedur fiinf nevoie s lucreze dou persoane. Grupul este condus de responsabilul cu calitatea. Dup prima form de redactare, procedura se supune discuiei tuturor membrilor grupului, care studiaz i critic documentul i fac propuneri de mbuntire. Responsabilul cu calitatea supune apoi, experimentrii procedurile elaborate. Forma de redactare a procedurilor, conform celor de mai sus, este una foarte vizual, uor de consultat, de cunoscut i de implementat. 11.6. Certificarea sistemului HACCP O examinare sistematic i independent menit s stabileasc: dac activitile de asigurare a calitii i rezultatele acestora conduc la ndeplinirea obiectivelor prestabilite; dac acestea sunt adecvate ndeplinirii obiectivelor prestabilite i sunt executate n mod eficient.

24

Companiile care produc alimente i subcontractanii lor trebie s ndeplineas anumite condiii, ce sunt prevzute ntr-o serie de standarde care se pot folosi pentru acreditare i certificare: ISO 22000 Cerine pentru Sistemele de Management pentru Sigurana Alimentelor; GMP/QC controlul calitii materialelor pentru hrana animalelor; BRC/10P pentru productorii de ambalaje; Standardul danez DS 3027:1997: Sigurana Alimentului conform HACCP; Standardele IFS, BRS / GFS

Bibliografie

1. Banu C., Vizireanu Camelia, Procesarea industriala a laptelui, editura Tehnic, Bucureti, 1998 2. Chintescu G., Grigore t., ndrumator pentru tehnologia produselor lactate, editura Tehnic, Bucureti, 1982 25

3. Marin Viorel, Vultur Teofil, Ionete Elena, Tusca Angelica, Ghid naional de bune practici pentru sigurana alimentelor, editura Uranus, Bucureti, 2007 4. Mitrea Ion Sorin, Sigurana alimentelor prin aplicarea sistemului HACCP , editura Bogdana 5. Rotar G., Moraru C., Analiza riscurilor punctelor critice de control, editura Academica, Galai, 1997 6. G. M. Costin, Produse lactate fermentate, editura Academica, Galai, 2005

26

S-ar putea să vă placă și

- Produse Lactate AcideDocument25 paginiProduse Lactate AcideGherjev CătălinaÎncă nu există evaluări

- Cascaval DALLIADocument41 paginiCascaval DALLIAMihai1963Încă nu există evaluări

- CEPAPDocument43 paginiCEPAPMitocaru MadalinaÎncă nu există evaluări

- Tehnologia de Fabricare A ChefiruluiDocument8 paginiTehnologia de Fabricare A ChefiruluiMihaela ForțuÎncă nu există evaluări

- Proiect LapteDocument34 paginiProiect LapteGaby DanaÎncă nu există evaluări

- SanaDocument9 paginiSanaSilviu MihutiuÎncă nu există evaluări

- Licenta-CascavalDocument51 paginiLicenta-CascavaldaliaÎncă nu există evaluări

- Laptele de CapraDocument2 paginiLaptele de CapraDariu_Încă nu există evaluări

- Analiza Senzoriala A IaurtuluiDocument21 paginiAnaliza Senzoriala A IaurtuluiLiviuVasilicaBarzoiÎncă nu există evaluări

- Bilanț PâineDocument11 paginiBilanț PâineGeorge ProcopciucÎncă nu există evaluări

- Tehnologia de Obtinere A KefiruluiDocument37 paginiTehnologia de Obtinere A KefiruluiGeorGeCristiÎncă nu există evaluări

- Branza TelemeaDocument6 paginiBranza Telemeagabone2003100% (1)

- Draghici Maria CristinaDocument18 paginiDraghici Maria CristinaCristina DrăghiciÎncă nu există evaluări

- Termenul de Garanţie Al Produselor LactateDocument2 paginiTermenul de Garanţie Al Produselor Lactatecondecuse100% (1)

- Branza de Burduf in Coaja de BradDocument29 paginiBranza de Burduf in Coaja de BradSergiu SandruÎncă nu există evaluări

- Smantana SACDocument18 paginiSmantana SACLaur Emanuel100% (1)

- Iaurt GeneralitatiDocument25 paginiIaurt GeneralitatiAlexandraÎncă nu există evaluări

- Proiect La Tehnologii Şi Utilaje În Industria LapteluiDocument43 paginiProiect La Tehnologii Şi Utilaje În Industria LapteluiPaula Tomescu100% (1)

- Proiect ChefirDocument18 paginiProiect ChefirRoman Ghiorghiță100% (1)

- Proiectare AndreeaDocument24 paginiProiectare AndreeaNedelcu Andreea100% (1)

- Ambalare ChefirDocument16 paginiAmbalare ChefirMitocaru Madalina100% (1)

- Proiect LapteDocument36 paginiProiect Laptecrusher747100% (1)

- Neculau Andrei SacDocument27 paginiNeculau Andrei SacRoxana GosavÎncă nu există evaluări

- Proiect FinalDocument34 paginiProiect FinalAlina MorosanÎncă nu există evaluări

- IaurtDocument51 paginiIaurtMaria IoanaÎncă nu există evaluări

- Autentificarea IaurtuluiDocument13 paginiAutentificarea IaurtuluiMaria ConstandachiÎncă nu există evaluări

- Lucrare de An - CristinaDocument28 paginiLucrare de An - CristinapopaÎncă nu există evaluări

- Smantana FermentataDocument22 paginiSmantana FermentataStan FlorinaÎncă nu există evaluări

- Enzima Coagulata-ChimozinaDocument11 paginiEnzima Coagulata-ChimozinaalecsandraÎncă nu există evaluări

- Iaurt Cu Caise-Proces TehnologicDocument25 paginiIaurt Cu Caise-Proces TehnologicManea Mariana100% (1)

- Pericole Biologice IaurtDocument4 paginiPericole Biologice IaurtAna Maria BlendeaÎncă nu există evaluări

- Atestat. Tehnologia de Procesare A Laptelui BătutDocument31 paginiAtestat. Tehnologia de Procesare A Laptelui BătutŞtefan David100% (1)

- Masini Si Instalatii Pentru Producerea BranzeturilorDocument26 paginiMasini Si Instalatii Pentru Producerea Branzeturilorale1989rotaruÎncă nu există evaluări

- Albu Cătalin Ionuț Alimente Funcțional Iaurt DANONEDocument19 paginiAlbu Cătalin Ionuț Alimente Funcțional Iaurt DANONECătălin AlbuÎncă nu există evaluări

- Valorificarea Subproduselor Si Minimizarea Deseurilor in Procesul de Fabricare A UntuluiDocument7 paginiValorificarea Subproduselor Si Minimizarea Deseurilor in Procesul de Fabricare A UntuluiIonut CniÎncă nu există evaluări

- Caiet de Sarcini Telemea IbanestiDocument74 paginiCaiet de Sarcini Telemea Ibanestileniucvasile100% (1)

- Proiect Bioreactoare Iaurtul ProbioticDocument35 paginiProiect Bioreactoare Iaurtul Probioticralucutza20h100% (1)

- Analizeaza Organoleptic Si Fizico-Chimic Produsele Lactate AcideDocument22 paginiAnalizeaza Organoleptic Si Fizico-Chimic Produsele Lactate AcidevaminosÎncă nu există evaluări

- Proiectarea Si Implementarea HACCP IaurtDocument67 paginiProiectarea Si Implementarea HACCP IaurtLarisa CosteaÎncă nu există evaluări

- Adela MorarDocument27 paginiAdela MorarLia CoandrasÎncă nu există evaluări

- Tehn BranzeturiDocument7 paginiTehn BranzeturiTincuta CondruzÎncă nu există evaluări

- Proiect TGDocument18 paginiProiect TGAdelina DohotariuÎncă nu există evaluări

- Calcule Pentru Pasteurizator LapteDocument17 paginiCalcule Pentru Pasteurizator LapteTudosanÎncă nu există evaluări

- Curs 10 Aplicatii La BranzeturiDocument8 paginiCurs 10 Aplicatii La BranzeturiDeni DenissuÎncă nu există evaluări

- Brinzeturile TariDocument6 paginiBrinzeturile TariPetru MamoncicÎncă nu există evaluări

- Fabrica de Obtinere Iaurt PDFDocument16 paginiFabrica de Obtinere Iaurt PDFRamona ParausanuÎncă nu există evaluări

- Prezentare Proiect IaurtDocument20 paginiPrezentare Proiect Iaurtcarbers100% (1)

- Branza CeddarDocument32 paginiBranza CeddarElena CoarfăÎncă nu există evaluări

- Falsificari Pe Filiera LapteluiDocument24 paginiFalsificari Pe Filiera LapteluiLaura Zamosteanu100% (2)

- Proiect Br+ónz-Â Proasp-Ât-Â de Vac-ÂDocument17 paginiProiect Br+ónz-Â Proasp-Ât-Â de Vac-ÂAnton Nagy100% (1)

- Branza FetaDocument25 paginiBranza FetaDenisa Drincal100% (2)

- Tpa Examen LapteDocument38 paginiTpa Examen LapteBogdan CroitoruÎncă nu există evaluări

- Camembert Mai 2012Document16 paginiCamembert Mai 2012Venus Dragut100% (1)

- Receptia Calitativa Si CantitativaDocument4 paginiReceptia Calitativa Si CantitativaAnghel Alina100% (1)

- Procesul Tehnologic General de Fabricare A Produselor Lactate AcideDocument8 paginiProcesul Tehnologic General de Fabricare A Produselor Lactate Acidecrystynel2011Încă nu există evaluări

- IAURTULDocument5 paginiIAURTULOleg RijacovÎncă nu există evaluări

- Metode de ConservareDocument11 paginiMetode de ConservareMariana PopaÎncă nu există evaluări

- Schema Tehnologică de Obţinere A Laptelui Bătut Cu 2Document5 paginiSchema Tehnologică de Obţinere A Laptelui Bătut Cu 2chriss_meÎncă nu există evaluări

- Descrierea Schemei Tehnologice - Receptie Calitativa Si CantitativaDocument16 paginiDescrierea Schemei Tehnologice - Receptie Calitativa Si CantitativaAdynutza AdinaÎncă nu există evaluări

- Curs 2 - Receptia Calitativa Si Cantitativa La LapteDocument29 paginiCurs 2 - Receptia Calitativa Si Cantitativa La LapteboruziÎncă nu există evaluări

- Compot StruguriDocument14 paginiCompot StruguriifinariuÎncă nu există evaluări

- Compot StruguriDocument14 paginiCompot StruguriifinariuÎncă nu există evaluări

- Conditionarea LegumelorDocument9 paginiConditionarea LegumelorifinariuÎncă nu există evaluări

- Implementarea Sistemului HACCP În Unitatea de Procesare A Brânzei TelemeaDocument21 paginiImplementarea Sistemului HACCP În Unitatea de Procesare A Brânzei Telemeaifinariu100% (3)

- Energia Solara ReferatDocument2 paginiEnergia Solara ReferatifinariuÎncă nu există evaluări

- Buruienile Si Combaterea LorDocument26 paginiBuruienile Si Combaterea Lorifinariu100% (3)

- Subiecte Aditivi Si Auxiliari Pentru Industria AlimentaraDocument8 paginiSubiecte Aditivi Si Auxiliari Pentru Industria AlimentaraifinariuÎncă nu există evaluări

- Etilic Si GlicerinaDocument5 paginiEtilic Si GlicerinaEmi IlieÎncă nu există evaluări

- Controlul Calitatii BranzeturilorDocument16 paginiControlul Calitatii BranzeturilorifinariuÎncă nu există evaluări