Universitatea Politehnica Bucuresti

Proiect la Ambalaje si Design in Industria

Alimentara

Caramele

Studenti:

Facultate: CASM

Grupa:

1141 CEPA

�I. Caracterizarea produsului de

ambalat

Caramelele sunt produse zaharoase care cuprind in

compozitia lor zahar, sirop de glucoza, lapte, unt sau grasimi

vegetale solidificate, precum si alte ingrediente care contribuie

atat la imbunatatirea proprietatilor gustative cat si la largirea

sortimentelor cum sunt: pudra de cacao, cafeaua, aromele, cojile

de portocale.

Caramelele se produc in cantitati foarte mari, fiind solicitate

in special de catre copii, deoarece au aspect placut, sunt

gustoase si au valoare alimentara ridicata. Valoarea lor

alimentara este imbunatatita fata de multe alte produse

zaharoase datorita adaosului de lapte, grasimi si a celorlalte

ingrediente.

In functie de reteta de fabricatie, umiditate si procedeul de

preparare, masa de caramel conduce la obtinerea unor caramele

tari, semitari sau moi caracterizate de unele proprietati fizico

chimice si compozitionale.

Astfel la caramelele tari proportia de zahar poate ajunge

pana la 60%, cea de sirop de glucoza pana la 30%, lapte praf 1030%, grasimi 1-3%, iar la caramelele moi, zahar pana la 30%,

sirop de glucoza 30-50%, lapte praf 30-10%, grasimi 8-10%. Tipul

de caramele semitari se incadreaza intre cele doua categorii.

Masele pentru caramele sunt sisteme eterogene in care

laptele are un rol determinant in formarea gustului, aromei si in

marirea valorii alimentare a produsului finit.

�Procedee de obtinere a caramelelor

In functie de retetele de fabricatie si de conditiile de

procesare, caramelele se obtin prin procedee clasice sau

moderne.

Conform unei variante clasice in care se utilizeaza aparatul

Universal, laptele praf, zaharul, apa si celelalte materiale se

introduc in cuva superioara care functioneaza la presiunea de 1

atm realizata cu ajutorul aburului cu presiunea de 4-5 atm. La

inceput se prepara siropul de zahar cu apa. In momentul cand

acesta ajunge la fierbere se adauga peste el laptele praf, untul si

apoi siropul de glucoza (in reprize). Dupa fierberea amestecului

un timp de 15-20 min., catre sfarsit se adauga restul de materiale

(pudra de cacao, cafea, suc de fructe, samburi macinati, etc.).

Dupa fierbere masa este transferata in cuva inferioara a

aparatului care este pusa in legatura cu o pompa de vid. In

aceasta faza masa mai poate pierde 1-2% din umiditate, racinduse pana la 100-1050C datorita unei depresiuni de 300-400 mm.

Hg. Catre sfarsitul fierberii uneori se mai pot adauga si unele

substante de aroma.

Procedeele moderne de obtinere a caramelelor; Baker

Perkins, Ter Braak, Otto Hansen, Tourell folosesc linii continui care

realizeaza solubilizarea si fierberea continua, caramelizarea

continua, dozarea materiilor grase si aromatizante.

�Fig. 1 Instalatia Tourell de obtinere a masei pentru caramele

1- instalatia de omogenizare; 2- instalatia de solubilizare; 3- instalatia de fierbere

concentrare; 4- instalatia de pregatire materiale de adaos; 5- instalatia de melanjare

caramelizare; P- pompa; MR- motor reductor; A.M.- alte materiale; Ab- abur; Cd- conden

Instalatia de omogenizare (1) a materialelor (apa, zahar, sirop

glucoza) este formata dintr-un vas conic cu ax vertical prevazut cu

dispozitiv de amestecare de tip elicoidal actionat de la un motor

reductor si cu manta dubla pentru abur. Alimentarea se face pe la

partea superioara, gravitational iar evacuarea pe la partea inferioara

cu ajutorul unor pompe si vane speciale.

Instalatia de solubilizare (2) este formata din doi cilindri

verticali prevazuti cu manta de incalzire care asigura operatiile de

finisare a solubilizarii si prefierbere. Solubilizarea se realizeaza ca

efect al schimbului de caldura si a operatiei de amestecare cu un

surub vertical actionat de la un motor reductor. Cand se constata o

solubilizare necorespunzatoare solutia este returnata in primul

solubilizator. Alimentarea se face pe la partea inferioara iar

evacuarea pe la partea superioara.

De la solubilizare siropul este dirijat la fierbatorul propriu-zis

(3) care este format dintr-un bazin paralelipipedic cu partea

inferioara semicilindrica in interiorul careia se gaseste dispozitivul

orizontal de agitare-amestecare de tip elicoidal. Spatiul acestui bazin

este impartit in 6 sectiuni fiecare avand zona proprie de incalzire cu

4

�abur, circulatia siropului de la o zona la alta realizandu-se prin

[Link] se realizeaza cu o clapeta care actioneaza dupa

un anumit timp de fierbere corelat cu umplerea vasului. Aburul are o

presiune de 8,4 atm. cu ajutorul caruia se realizeaza o concentrare

finala in timp de 18 min.

Instalatia de melanjare-caramelizare (5) are o constructie

asemanatoare cu a fierbatorului (3) cu deosebirea ca este prevazut

cu 3 sectiuni de agitare-fierbere. Pe o durata de cca. 5 min. se

realizeaza operatia de caramelizare si omogenizare cu celelalte

materiale care se introduc in prima zona. Instalatia (5) este

deservita si de instalatia (4) in care se realizeaza pregatirea

materialelor de adaos.

Dupa concentrare caramelizare, masa pentru caramele este

prelucrata mecanic pe linii continui asemanatoare celor de la

bomboane.

Caracteristicile caramelelor:

Forma: paralipipedica cu baza patrata sau dreptunghiulara

Aspect: caramele trebuie sa aiba suprafata uscata si

nelipicioasa

Consistenta: tare si semitare

Gust si miros: placut, caracteristic, fara gust si miros

strain

Culoarea : in functie de sortiment caramele pot fi galbene

sau brun-deschise (la caramele cu lapte,) brune (la

caramele cu cafea sau cacao)sau divers colorate (la

caramele cu aroma de fructe).

�Factori critici ce conduc la degradarea caramelelor:

Datorita continutului redus de apa, degradarea se face prin

aglomerare si oxidare, nu prin procese microbiologice

Principalii factori ce duc la degradarea caramelelor sunt:

-Umiditatea: depozitarea la o umiditate relativa a aerului

ridicata duce la aglomerarea [Link] de apa din

atmosfera sunt absorbiti la suprafata caramelelor si se formeaza

o pelicula de solutie saturata de zahar. In continuare are loc

procesul de difuzie a apei de la suprafata la interior, ceea ce

duce la formarea cristalelor si la transformarea caramelelor in

mese rigide.

-Rancezirea: este cauzata de utilizarea unor grasimi cu inceput

de alterare sau instabilitate mare si de pastrare prea indelungata

in conditii improprii.

-Temperatura: variatii bruste de temperatura determina

modificarea umiditatii relative a aerului.

-Aderarea hartiei la produs se produce cand continutul de

grasime este prea mic, hartia de ambalaj este necorespunzatoare

sau temperatura de ambalare este peste 50C.

-Factori mecanici

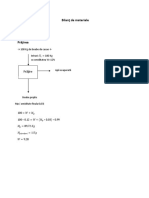

II. Alegerea materialului pentru

ambalaj

6

�Ambalajul reprezinta totalitatea elementelor destinate

protectiei unui produs , in scopul mentinerii calitatii si

integritatii pe timpul manipularii, transportului , depozitarii,

desfacerii si consumului.

Ambalajele au urmatoarele roluri :

a.) rol de protectie fizico-chimica

-protectie impotriva agentilor atmosferici

-protectie mecanica

-facilitarea distributiei si depozitarii

-prezervarea calitatii

b.)rol comercial si de marketing

-semnalizarea: atragerea atentiei

-informarea consumatorului privind mentiunile legale

- facilitarea identificarii produsului

Am ales pentru aceasta tema un ambalaj dublu reprezentat

de:

- Ambalaj primar din film de poliamida (naylon)

- Ambalaj secundar din cutie de polipropilena

Filmul de poliamida

�Proprietatile caracteristice poliamidelor fac din acest

material unul potrivit pentru ambalarea caramerelor datorita:

- rezistentei mecanice ridicate

- flexibilitatii

- bunei proprietati de bariera la O2 si arome

- transparentei ridicate

- bunei printabilitati

Cutia de polipropilena

Reprezinta amabalajul [Link] ales acest material

datorita urmatoarelor proprietati:

- Facilitarea distributiei si depozitarii unei anumite cantitati de

produs.

- Are rol comercial, acela de semnalizare prin atragerea

clientilor.

- Facilitarea identificarii produsului precum si diferentierea

usoara a tipului de produs.

- Sistem de deschidere si reinchidere.

III. Caracteristicile ambalajului

Caracteristicile ambalajului primar

Ambalajul primar prezinta urmatoarele caracteristici:

Forma: dreptunghiulara

Dimensiuni: - lungime:8 cm

- latime: 6.5 cm

Culoare: in functie de sortimentul caramelei

�Caracteristicile ambalajului secundar

Am ales un ambalaj secundar cu urmatoarele caracteristici:

Forma: cubica cu latura de 12 cm

Culoarea: -laturi transparente

usor colorate in albastru

- capac opac de culoare albastra din carton

Sistem de inchidere: legare cu snur.

IV. Tehnologia de fabricare a

ambalajului

Atat ambalajul primar cat si ambalajul secundar se obtin

prin extrudere.

Extruderea consta in aducerea materialului la starea de

curgere dupa care, acesta, este obligat sa treaca printr-o filiera de

forma corespunzatoare produsului, sub actiunea unor forte de

presiune generate de extruder.

Avantajele utilizarii procedeului de extrudere

- costuri scazute de prelucrare

- costuri reduse ale reperelor (subansamblelor)

- capacitate de productie ridicata

- sectiune transversala uniforma a reperelor

- posibilitatea utilizarii unui numar nsemnat de polimeri

- posibilitatea colorarii polimerilor direct n extruder

Rolurile extruderului:

9

�- dozeaza si transporta materialul granular (pulverulent)

- ncalzeste si topeste polimerul

- omogenizeaza topitura

- genereaza presiunea necesara pentru trecerea polimerului prin

filiera

Extruderea foliilor

Foliile se obtin prin extrudere cu cap de filare cu duza lata

Polimerul este extrudat la temperaturi ct mai mari, pentru

a reduce la minim viscozitatea topiturii.

Grosimea foliei pna la 0,2 - 0,3 mm (limita inferioara)

Racirea se realizeaza cu aer, prin imersare directa n apa, pe

cilindri raciti n interior sau combinaii ale acestor variante.

10

�BIBLIOGRAFIE

11

� Constantin Banu, Daniela Ianitchi, Carol Jantea, Elena

Barascu, Tehnologia produselor zaharoase,

editura A.G.I.R, 2013.

[Link]

[Link]

Paul Stanescu, suport curs Ambalaje si Design in

Industria Alimentara, 2014

[Link]

12