Documente Academic

Documente Profesional

Documente Cultură

PSA Stefanescu Bogdan

Încărcat de

Jejeran IoanDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

PSA Stefanescu Bogdan

Încărcat de

Jejeran IoanDrepturi de autor:

Formate disponibile

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini

Proiect de Semestru Proiectarea sculelor aschietoare

Student: Danila Iosif Marian GR:1131/2 Coordonator: dr.ing. Radutiu Veroniu

2012-2013

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini

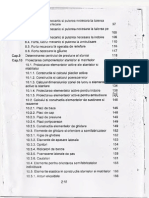

Cuprins

1.Tema proiectului .......................................................................................................................... 3 2.Memoriu tehnic ............................................................................................................................ 3 2.1. Clasificarea cutitelor de strung ............................................................................................ 3 2.2. Cutite cu placuta fixata mecanic .......................................................................................... 3 3.Memoriu justificativ de calcul ..................................................................................................... 5 3.1. Determinarea geometriei cutitului de strung........................................................................ 5 3.1.1 Noiuni generale privind materialul de prelucrat; .......................................................... 5 3.1.2. Parametrii geometriei constructive ............................................................................... 5 3.1.3 Alegerea plcutei achietoare i a corpului cuitului (ISO 1832) ............................. 9 3.2. Stabilirea regimului de achiere: ........................................................................................ 12 3.2.1 Adancimea de achiere t .............................................................................................. 12 3.1.4 Avansul ................................................................................................................... 12

-Verificarea avansului dpdv. a rezistentei corpului cutitului: ............................................... 12 - verificarea avansului dpdv. a rezistenei plcuei: ............................................................. 13 - verificarea avansului dpdv. a calitii suprafeei prelucrate: .............................................. 13 - verificarea avansului dpdv. a rigiditii piesei: ................................................................... 14 3.1.5 3.1.6 3.1.7 Viteza de achiere ................................................................................................... 14 Turaia ..................................................................................................................... 15 Forele de achiere .................................................................................................. 16

3.2.6 Puterea efectiva ........................................................................................................... 16 3.3 Alegerea plcuei din catalogul productorului (SECO) ................................................... 16 3.3.1 Grupa de utilizare ......................................................................................................... 16 3.3.2 Fragmentatorul de achii .............................................................................................. 17 3.3.3 Calitatea plcuei .......................................................................................................... 17 3.3.4 Utilizarea ghidului de selecie Secolor ....................................................................... 17 3.3.5 Calcularea regimului de achiere cu ajutorul calculatorului "Turning Secolor" ......... 18 3.3.6 Compararea valorilor calculate cu valori recomandate de producator ........................ 19 3.4. Calcule de dimensionare i verificare a cutitului de strung ............................................... 20 3.4.1 Calculul seciunii cozii cuitului .................................................................................. 20 3.4.2 Calculul sgeii maxime a cuitului.............................................................................. 20 Page 1

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini 4.Bibiografie ................................................................................................................................. 21

Page 2

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini

1.Tema proiectului

S se proiecteze un cuit de strung cu plcu amovibila din carbur metalic, fixat mecanic, pentru prelucrarea economic a piesei din figura :

Material: OLC45 d = 30 [mm]

Ra = 3.2 [m]

2.Memoriu tehnic 2.1. Clasificarea cutitelor de strung

Cutitele de strunjit sunt scule aschietoare cu ajutorul carora se realizeaza indepartarea, sub forma de aschii, a unui anumit volum de material de pe suprafata semifabricatului.[1] Cutitele de strung se impart in mai multe categorii dupa cum urmeaza: 1. Cutite monobloc 2. Cutite cu palacuta lipita 3. Cutite cu placuta fixata mecanic

2.2. Cutite cu placuta fixata mecanic

Fixarea placutelor aschietoare prin lipire este o operatie laborioasa si costisitoare, datorita acestui fapt trecerea la fixarea mecanica a placutelor pe corpul cutitelor se considera pe deplin justificata, deoarece se obtin urmatoarele avantaje: Se elimina tensiunile interne care apar in urma lipirii Se asigura exploatarea rationala a placutelor Permite folosirea unui singur corp de cutit la un numar mare de placute Page 3

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini Se reduce timpul pentru schimbarea sculei, intrucat suportul placutei nu se scoate de pe masina dupa uzura, ci se inlocuieste usor si rapid, numai placuta Placa de prindere a placutei aschietoare joaca si rolul de prag de conducere si rupere al aschiilor Creste productivitatea prelucrarii etc.

Datorita acestor avantaje se obtin o reducere de costuri pe muchia aschietoare, singurul factor care justifica acceptarea, in anumite situatii a unor conditii de aschiere mai putin favorabile. Fixarea mecanica a placutelor pe corpul cutitelor se realizeaza fie prin brida cu surub, fie cu ajutorul unui excentric, a unei parghii, prin pana sau prin strangere directa cu surub. Dintre materialele utilizate la executarea sculelor aschietoare, placutele din carburi metalice sunt cele mai importante. Datorita proprietatilor lor generale ca: duritate ridicata (peste 80 HRC), rezistenta mare la uzura si o mare stabilitate termica (pana la 900C), carburile metalice si nemetalice, putand lucra cu viteze de aschiere de 2-6 ori mai mari decat in cazul sculelor din otel rapid, sculele aschietoare din carburi metalice sunt in prezent cele mai raspandite. Placutele din carburi metalice utilizate la aschiere se compun din carburi de wolfram, titan si tantal legate intre ele cu ajutorul unui liant care este cobaltul. In functie de compozitia chimica a placutelor se deosebesc trei grupe principale de aliaje dure: P, M si K. Placutele din carburi metalice se folosesc in prezent la prelucrarea marii majoritati a materialelor metalice si nemetalice, la prelucrarea materialelor plastice etc. Intrucat forma acestor placute trebuie sa asigure unghiurile de aschiere in starea lor montata, fara interventia ascutitorului si in orice pozitie succesiv, forma lor impreuna cu forma locasului trebuie astfel alese incat geometria rezultanta sa satisfaca in conditii bune majoritatea cazurilor de prelucrare. Din punct de vedere economic placutele negative reprezinta solutia cea mai avantajoasa. Dupa uzura ele sunt rotite in acelasi plan de atatea ori cate muchii aschietoare poseda, dupa care pot fi intoarse pentru a le utiliza din nou de acelasi numar de ori. Se asigura interschimbabilitatea, durabilitatea acestora crescand cu 30% fata de celelalte cazuri. Placutele fara unghi de asezare avand utilizate toate muchiile aschietoare, au o durata de folosire dubla, fata de cele cu unghi de asezare. La cutitele cu placute fixate mecanic avem unele dezavantaje: concentratori de tensiuni in zona de fixare a placutei si aderenta de fixare marita numai in zona de fixare. Page 4

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini

3.Memoriu justificativ de calcul 3.1. Determinarea geometriei cutitului de strung 3.1.1 Noiuni generale privind materialul de prelucrat; 3.1.2. Parametrii geometriei constructive

3.1.2.1 Raza la varful placutei r;

Fig. 1 In cursul aschierii apasarea cea mai mare rezulta la varful taisului (fig 1), portiune ce are consolidarea cea mai slaba din toata lungimea taisului. Din acest motiv o raza de rotunjire a varfului sculei are un efect favorabil asupra uzurii taisului. Raza de rotunjire a varfului are insa o marime optima din punct de vedere a uzurii, care depinde de grosimea de ashciere si de forma aschiei. In cazul in care raza este prea mica, varful se sparge usor, iar daca se alege prea mare apare o razuire a taisului secundar pe suprafata piesei si se produc rizuri de uzura pe fata de asezare a taisului secundar in urma careia calitatea suprafetei prelucrate are de suferit. Conditia necesara s< r<t, raza la varf depide de forma semifabricatului si faza de prelucrare: - cand raza la varf este mica se produc forte mici de aschiere si risc mic de vibratii; - cand raza la varf este mare rezulta o calitate buna a suprafetei la avansuri mici. Marimea ungiului la varf se calculeaza cu formula: (mm) [1]

Page 5

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini 3.1.2.2 Unghiurile de atac principal i secundar 1;

Fig. 2 Valori mici ale unghiului (10...300) se aleg in condiiile existenei unui sistem tehnologic rigid. La prelucrrile arborilor lungi i subiri i la prelucrrile cu mai multe scule se alege =80...900. La prelucrarea pieselor cu adaos uniform, fr ocuri, pentru materiale dure i n scopul evacurii comode a achiilor se alege 1 = 0 ....50. La prelucrarea pieselor cu adaos neuniform, achiere cu ntreruperi, condiii grele de lucru i evacuare comod a achiilor se alege 1 = 20 ....300

3.1.2.3 Unghiurile de aezare

Page 6

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini

Deformarea elastica a materialului de sub linia de achiere face ca materialul piesei s-si revin dup ce scula a efectuat achierea. Mrimea unghului de achiere se alege in funcie de gradul de ridicare al materialului. La avansuri mici ale sculei (s<0.3 mm/rot) se aleg valori mai mari ale unghiului de aezare (=120 la oel, =100 la font i aliaje neferoase), pe cand la valori mari ale sculei (s>0.3 mm/rot) valorile unghiului se pot lua mai mici (=80 la oel, =60 la font i aliaje neferoase).

3.1.2.4 Unghiul de degajare ;

Fig. 5 Unghiul de degajare micoreaz forele de frecare care au loc ntre achie i scul i ajut la ridicarea achiei. Unghiul de degajare se alege funcie de deformarea materialului. La degroare se aeaz cuitul n centru sau cu varful puin peste centrul piesei (hy=(1/100...1/50)D, pentru mbuntirea condiiilor de achiere. Astfel, unghiul degajare crete Page 7

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini i micoreaz forele de achiere, ceea ce se urmrete ntotdeauna la degroare. La finisare, cutitul se aeaz in centrul sau sub axa piesei, rezult unghiul scade, deci achiile vor fi mai mici, deci o netezire mai bun a suprafeei prelucrate. Cu ct material ul de prelucrat are o capacitate de deformare mai mare, cu att se alege valoarea unghiului mai mare, iar in cazul prelucrrii materialelor fragile unghiul de degajare se alege mai mic, uneori adoptndu-se chiar valori negative. Formula de determinare a unghiului de degajare optim: [1]

3.1.2.5 Unghiul de nclinare ;

Fig. 6 Dac >0 achia merge spre stanga, nefiind pericol de nrutire a suprafeei prelucrate. Ca urmare, din acest punct de vedere, se impune la finisare >0. Dac <0, majoritatea punctelor muchiei tiului sunt aezate deasupra poziie centrului semifabricatului, rezulta unghiul de degajare va crete. Daca unghul <0 este negativ, luarea de contact i ptrunderea ncep intr-un punct al taiului diferit de varf, de unde rezult c n acest caz vrful sculei este protejat. Ca urmare, se recomand <0 la degroare deoarece mrete unghiul de degajare . In schimb, la finisare, pentru a obine unghiul de aezare mai mare, se ia >0.

Page 8

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini

3.1.3 Alegerea plcutei achietoare i a corpului cuitului (ISO 1832)

Din catalogul SECO [13] se alege placuta SPAN100504, unde: 1. 2. 3. 4. 5. 6. 7. S reprezinta forma placutei (patrat); P valoarea unghiului de asezare constructiv =11o ; A toleranta de executie a placutei pentru finisare; N tipul placutei (fara gaura de fixare); 10 dimensiunea caracteristica 10 mm (latura patratului); 05 grosimea placutei s=5,56 mm; 04 raza la varf a placutei r=0,4 mm;

Page 9

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini

Din catalogul SECO [13] se alege corpul cutitului CSDPN2525K10, unde: 1. 2. 3. 4. 5. 6. 7. 8. C sistem de a placutei (cu brida); S forma placutei (patrat); D valoarea unghiului =45o si 1=45o; P valoarea unghiului de asezare =11o; N sensul de aschiere (in ambele sensuri); 25 inaltimea corpului cutitului in mm; 25 latimea corpului cutitului in mm; K lungimea suportului, 125 mm; 9. 10 dimensiunea caracteristica a placutei (latura patratului=10 mm);

Page 10

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini

Page 11

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini

3.2. Stabilirea regimului de achiere: 3.2.1 Adancimea de achiere t

Se alege in functie mai multi factori: 1. Puterea masinii unelte pe care se face prelucrarea; 2. Materialul semifabricatului; 3. Forma placutei; 4. Raza la varf a placutei; 5. Calitatea placutei 6. Fragmentatorul de ascii (daca este cazul); Conditia restrctiva:

t > r t < l/2; unde l reprezinta dimensiunea placutei.

Pentru finisare se alege t = 0.25 mm.

3.1.4 Avansul

Depinde de aceasi factori ca si adancimea de aschiere, in plus la finisare raza la varf (r ) infulenteaza alegerea avansului: s< r. Pentru operatia de finisare se alege avansul s=0.1 [mm/rot]. Se va calcula avansul dupa mai multe criterii si se vor compara rezultatele cu valoarea aleasa: Avansul se calculeaza d.p.d.v a: - rezistentei corbilui cutitului; - rezistentei placutei; - calitatii suprafetei prelucrate; - rigiditatii piesei

-Verificarea avansului dpdv. a rezistentei corpului cutitului:

Page 12

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini

- verificarea avansului dpdv. a rezistenei plcuei:

- verificarea avansului dpdv. a calitii suprafeei prelucrate:

Page 13

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini

- verificarea avansului dpdv. a rigiditii piesei:

3.1.5 Viteza de achiere

Page 14

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini

3.1.6 Turaia

Page 15

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini

3.1.7 Forele de achiere

3.2.6 Puterea efectiva

Conditia ca Ne < PSN320 este indeplinita (PSN320 =5.5 kW) , deci pe strung se poate prelucra semifabricatul.

3.3 Alegerea plcuei din catalogul productorului (SECO) 3.3.1 Grupa de utilizare

Grupa de utilizarese alege in functie de faza de prelucrare si de materialul prelucrat STAS 6374. In cazul fontelor este recomandata grupa de utilizare K , simbolizata cu culoarea rosie. Iar grupa de material 12-15. Se alege pentru strunjire de degrosare si finisare a fontelor cenusii, a fontelor cenusii turnate in cochilie, aliajelor de aluminiu cu continut de siliciu, strunjirea otelurilor pentru automate (moi), prelucrarea cusaturilor sudate si altor materiale neferoase ( Cu, Al) si aliajele acestora. Viteza de aschiere intre 50-600 m/min, viteza de avans 0.1-0.5 m/rot. (tab. 4.8 [secara] Page 16

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini Se alege grupa de utilizare K10.

3.3.2 Fragmentatorul de achii

In cazul prelucrarii fontei nu este necesar existenta fragmentatorului de aschii deoarece la prelucrarea fontei rezulta aschii scurte.

3.3.3 Calitatea plcuei

Grupa K este formata de placute din carburi metalice de tipul WC+Co,compuse din carbura de wolfram, in proportie de 88-92 %, carburi de titan 2-4 % si cobalt,element de legatura in proportie de 4-12 %. Aceste placute se utilizeaza la prelucrarea materialelor cu rezistenta mare la compresiune, avand in acelasi timp un efect insemnat de usura, precum si la prelucrari fine. Este cazul prelucrarii fontei, a materialelor sintetice, a bronzurilor si a materialelor neferoase, in general a materialelor casante ce dau aschii scurte. WO3 +H2 W+3H2O

C+W

WC

Co+WC

Placuta de tip K Placuta de tip K10 are in componenta 92% WC, 2% TiC+TaC, 6% Co, avand o duritate de 1650 (kg/mm2) pe scara Vickers.

3.3.4 Utilizarea ghidului de selecie Secolor

Page 17

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini

Fig. 7

3.3.5 Calcularea regimului de achiere cu ajutorul calculatorului "Turning Secolor"

Page 18

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini

Fig. 8

3.3.6 Compararea valorilor calculate cu valori recomandate de producator

Valoriile obtinute prin calcul si cele obtinute cu ajutorul calculatorului SECO se trec in tabelul 1 pentru compararea rezultatelor

Toipl placutei Placuta din carburi Placuta SECO Cod placuta SPAN 100504 SCMT 120408M3 Compozitie W,Ti,Ta,Nb,Co,C,N Acoperire:Ti,AL,C,N,O W,Ti,Ta,Nb,Co,C,N Acoperire:Ti,AL,C,N,O Viteza de aschire [m/min] 253.8407 405 Spargator de aschii M3

Tab. 1

Page 19

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini

3.4. Calcule de dimensionare i verificare a cutitului de strung 3.4.1 Calculul seciunii cozii cuitului

Conditia ca b < bcalc este satisfacuta, deci corpul cutitului ca rezita la solicitatea de incovoiere.

3.4.2 Calculul sgeii maxime a cuitului

Conditia ca f < fadm este satisfacuta (fadm = 0.02 mm), deci abateriile de forma si pozitie vor fi si ele in limitele impuse.

Page 20

Universitatea Tehnica din Cluj-Napoca Facultatea de Constructii de Masini

4.Bibiografie

1. ABRUDAN, G. .a. Proiectarea sculelor achietoare. ndrumar de proiectare. Lito I.P.Cluj-Napoca, 1982. 2. Borzan M., Curs PSA 3. Enache S. Proiectarea sculelor achietoare, EDP, 1982 4. Hollanda D. Achiere si scule achietoare, EDP, 1982 5. Lazarescu, I., Teoria achierii metalelor i proiectarea sculelor, EDP, !964. 6. Minciu C. Scule achietoare. Indrumar de proiectare, E.T., Bucureti, 1995. 7. PICO C, - Proiectarea tehnologiilor de prelucrare mecanic prin achiere, Vol1, Editura Universitas, Chiinu, 1992. 8. Secar G. Proiectarea sculelor achietoare, EDP, !978 9. VLASE A. Regimuri de achiere. Adaosuri de prelucrare i norme tehnice de timp. Editura Tehnic, Bucureti, 1983. 10. VLASE A. - Tehnologii de prelucrare pe strunguri. Editura Tehnic, Bucureti, 1989. 11. Scule achietoare. Standarde i comentarii. Editura tehnic, Bucureti, 1973. 12. SN 320 - Cartea mainii 13. Catalog strunjire 2009 SECO

HTTP://WWW.SECOTOOLS.COM/CORPWEB/SERVICE_SUPPORT/MACHINING_NAVIGATOR/2009/RO/

RO_TURNING_CATALOG_2009_INLAY_LR.PDF 14. Ghidul secolor

HTTP://WWW.SECOTOOLS.COM/RO/GLOBAL/SERVICES--SUPPORT/TOOL-SELECTION-

SUPPORT/SECOLOR-SELECTION-GUIDE/ 15. Calculatorul pentru strunjire

HTTP://WWW.SECOTOOLS.COM/RO/GLOBAL/SERVICES--SUPPORT/TOOL-SELECTION-

SUPPORT/SECOLOR-TURNING-CALCULATOR1/ Page 21

S-ar putea să vă placă și

- Ingineria FabricatieiDocument14 paginiIngineria FabricatieiBoczor Gergő-Norbert100% (1)

- TSFF ProiectDocument13 paginiTSFF ProiectvasileÎncă nu există evaluări

- DM ProjectDocument68 paginiDM ProjectClaudiu MunteanuÎncă nu există evaluări

- Proiect TNDocument29 paginiProiect TNoros.codrutÎncă nu există evaluări

- Proiect TPA 2Document37 paginiProiect TPA 2Gal RoxanaÎncă nu există evaluări

- Proiect Proiectarea DispozitivelorDocument10 paginiProiect Proiectarea DispozitivelorHG Gaby0% (1)

- Aschiere1 PDFDocument44 paginiAschiere1 PDFirizaniulianÎncă nu există evaluări

- Ciupe Ovidiu Aurelian - PDDocument12 paginiCiupe Ovidiu Aurelian - PDCiupe Ovidiu AurelianÎncă nu există evaluări

- Proiect PsaDocument21 paginiProiect Psagta_to100% (2)

- Proiect TSFFDocument22 paginiProiect TSFFGhita Domide100% (1)

- Prototipare RapidaDocument8 paginiPrototipare RapidaSamoila Raul MihaiÎncă nu există evaluări

- Proiect TPRDocument37 paginiProiect TPRmaftei3100% (2)

- Tehnologia Fabricarii ProduselorDocument77 paginiTehnologia Fabricarii ProduselorMuadDibPaul33100% (1)

- Laborator Tpa2Document36 paginiLaborator Tpa2Mia MianÎncă nu există evaluări

- Proiect TPDPDocument26 paginiProiect TPDPAbrudean ClaudiuÎncă nu există evaluări

- Proiect Ingineria FabricatieiDocument30 paginiProiect Ingineria FabricatieiNorbert Csonka100% (1)

- Proiect Ingineria FabricatieiDocument33 paginiProiect Ingineria FabricatieiMarius Gavriloaie100% (1)

- Proiect TPDPDocument29 paginiProiect TPDPTrupa Metanoia100% (1)

- Freza CNC PDFDocument89 paginiFreza CNC PDFOcazii100% (3)

- Manlup Gavril IfDocument16 paginiManlup Gavril IfPop AlecsandruÎncă nu există evaluări

- Proiect TCMDocument69 paginiProiect TCMCristi BurlacuÎncă nu există evaluări

- Proiectarea DispozitivelorDocument17 paginiProiectarea DispozitivelorBurzo AndreiÎncă nu există evaluări

- Freza Melc - FinalDocument11 paginiFreza Melc - FinalCălin Florian100% (1)

- Proiect TPMPDocument17 paginiProiect TPMPIsmana Ion100% (1)

- TPR 2Document26 paginiTPR 2Iulian Abuzuloaie100% (5)

- Proiectarea Procesului Tehnologic de Prelucrare Mecanica A Unui ArboreDocument21 paginiProiectarea Procesului Tehnologic de Prelucrare Mecanica A Unui ArboreRadu GeorgeÎncă nu există evaluări

- TPR IndrumarDocument206 paginiTPR IndrumarIonut Daniel100% (3)

- Traseu Tehnologic ArboreDocument4 paginiTraseu Tehnologic ArboreSilviu PetronelÎncă nu există evaluări

- Proiect de DiplomaDocument45 paginiProiect de DiplomaGrigoreMarianAlexandruÎncă nu există evaluări

- TN - ProiectDocument35 paginiTN - ProiectBettina Hajnalka100% (1)

- Proiectarea DispozitivelorDocument51 paginiProiectarea DispozitivelorCipri Croitor100% (1)

- Proiect de SemestruDocument25 paginiProiect de SemestruNorbert Csonka100% (1)

- Proiect BPDP Sem 2, MatritaDocument28 paginiProiect BPDP Sem 2, MatritaIgor GhireaÎncă nu există evaluări

- Proiectarea Unei Roti Dintate Proiect de Certificare A Competentelor Profesionale Nivelul 3Document37 paginiProiectarea Unei Roti Dintate Proiect de Certificare A Competentelor Profesionale Nivelul 3Basalic GeorgeÎncă nu există evaluări

- Itinerar TehnologicDocument7 paginiItinerar TehnologicFarkas JanosÎncă nu există evaluări

- TPR2Document42 paginiTPR2Patrascu Robert-Gabriel100% (1)

- Turnarea Sub Vid A Pieselor Complexe MetaliceDocument13 paginiTurnarea Sub Vid A Pieselor Complexe MetaliceSzegedi SzabolcsÎncă nu există evaluări

- Itinerar TehnologicDocument3 paginiItinerar TehnologicPop AlecsandruÎncă nu există evaluări

- Proiect CNC Sandru Dumitru FlorinDocument8 paginiProiect CNC Sandru Dumitru FlorinFlorin ȘandruÎncă nu există evaluări

- Proiect Tehnologia Fabricatiei 2Document20 paginiProiect Tehnologia Fabricatiei 2stoian100% (1)

- FPMPC-Csonka NorbertDocument14 paginiFPMPC-Csonka NorbertNorbert CsonkaÎncă nu există evaluări

- Proiect TDPRDocument48 paginiProiect TDPRGabriel BodeaÎncă nu există evaluări

- TDPRDocument37 paginiTDPRVulpe BogdanÎncă nu există evaluări

- Proiectarea Sculelor AschietoareDocument16 paginiProiectarea Sculelor AschietoareBettina HajnalkaÎncă nu există evaluări

- Proiect DispozitiveDocument12 paginiProiect DispozitiveIoana Balazs100% (1)

- TFRI Proiect CompletDocument41 paginiTFRI Proiect CompletMalaciucaTGV100% (1)

- Turnarea Sub Vid A Pieselor Complexe MetaliceDocument13 paginiTurnarea Sub Vid A Pieselor Complexe MetaliceDragoțel RamonaÎncă nu există evaluări

- TCM ProiectDocument42 paginiTCM ProiectPatrascu Robert-GabrielÎncă nu există evaluări

- Licenta Craciun Valentin (Copyright)Document59 paginiLicenta Craciun Valentin (Copyright)Larisa-Elena DoagăÎncă nu există evaluări

- TFMUCNDocument22 paginiTFMUCNJose BentleyÎncă nu există evaluări

- Proiect TNDocument26 paginiProiect TNSularia NicuÎncă nu există evaluări

- Proiect TCM VladutDocument49 paginiProiect TCM VladutBlanda CiprianÎncă nu există evaluări

- Proiect Def. PlasticaDocument31 paginiProiect Def. PlasticaDavid HalaszÎncă nu există evaluări

- Proiectarea Sculelor AschietoareDocument22 paginiProiectarea Sculelor AschietoareJessica PerryÎncă nu există evaluări

- Psa 1Document30 paginiPsa 1Laurentiu CîndaÎncă nu există evaluări

- Memoriu Tehnic PSADocument37 paginiMemoriu Tehnic PSALaurentiu CîndaÎncă nu există evaluări

- Proiect PSA Szabo WordDocument38 paginiProiect PSA Szabo Wordslim shadyÎncă nu există evaluări

- Proiect PSA 4TcmDocument30 paginiProiect PSA 4Tcmpill strigÎncă nu există evaluări

- Proiect PSADocument8 paginiProiect PSASzekely NorbertÎncă nu există evaluări

- Psa 2Document50 paginiPsa 2Laurentiu CîndaÎncă nu există evaluări