TEMA

Sa se proiecteze un dispozitiv special pentru prinderea in vederea prelucrarii prin gaurire a suprafetei indicate la piesa din figura:

�CUPRINS

[Link] initiale privind proiectarea dispozitivului de orientare si fixare. 1.1 Forma, dimensiunile, precizia si starea suprafetei prelucrate anterior; 1.2 Caracteristicile chimice si fizico-mecanice ale materialului si masa piesei; 1.3 Tipurile si caracteristicile sculelor utilizate; 1.4 Alegerea masinii-unelte pe care se executa prelucrarea piesei: 1.5 Regimul de prelucrare impus; 1.6 Solicitari maxime de prelucrare: solicitari masice, solicitari dinamice si secundare; 1.7 Norma de timp pe bucata; 1.8 Disponibilitati energetice de transport, manipulare si depozitare temporara; [Link] principale de ansamblu. 2.1 Schema optima si modul de prelucrare 2.2 Gradul de mecanizare si automatizare. Tipul actionarii dispozitivului; 2.3 Solutii constructive pentru elementele caracteristice principale. Cap.3. Schema optima de orientare; 3.1 Desenul tehnologic de operatie; 3.2 Conditii determinate si gradul de libertate prelucrate; 3.3 Scheme de orientare tehnic posibile; 3.4 Elemente geometrice ale bazelor de orientare si reazemelor utilizate; 3.5 Variante de orientare tehnic posibile; 3.6 Elemente si reazeme suplimentare; Cap.4. Schema optima de fixare; 4.1 Analiza actiunii fortei de greutate; 4.2 Conditii de aplicare a fortelor; Cap.5. Mecanisme de fixare si subansambluri de actionare; Cap.6. analiza economica privind introducerea si utilizarea dispozitivului; Cap.7. Instructiuni de utilizare a dispozitivului si norme de securitate; Cap.8. Desenul de ansamblu al dispozitivului de orientare si fixare propus.

�Bibliografie

1. Bragaru,A. s.a [Link] si [Link].I. Teoria si practica proiectarii dispozitivelor pentru prelucrari pe masini-unelte.; vol. II. Problematica stadiilor de fabricare, omologare, exploatare, depozitare, reparare, triere, reconditionare si casare a dispozitivelor pentru prelucrari pe masini-unelte. Editura Tehnica, Bucuresti, 1982, 1987. 2. Gojinetchi, N., Gherghel, N. Proiectarea dispozitivelor., I.P. Iasi, 1983. 3. Olteanu, R., Valasa, I., Atlase de dispositive de precizie pentru strunjire, gaurire, frezare. Editura Tehnica, Bucuresti, 1992. 4. Rata, V.P. Indrumar de proiectare si constructive a dispozitivelor, I.I.S. Suceava, 1983. 5. Stanescu, I., Tache, V.,Dispozitive pentru masini-unelte. Proiectare, constructive. Editura tehnica, 1979. 6. Sturzu, A. Bazele proiectarii dispozitivelor de control a formei si pozitiei relative a suprafetei in constructia de masini, Editura Tehnica, 1977. 7. Tache,V.,Bragaru, A. Dispozitive pentru masini-unelte. Proiectarea schemelor de orientare si fixare a semifabricatelor. Editura tehnica, 1976. 8. Tache, V.,s.a., Elemente de proiectare a dispozitivelor pentru masini-unelte. Editura tehnica, 1985. 9. Tache, V.,s.a. Indrumar de proiectare a dispozitivelor. I.P. Bucuresti, 1980. 10. Vasii, Rosculet, S., s.a. Proiectarea dispozitivelor. Editura didactica si Pedagogica., Bucuresti, 1982. 11. Vela, I. Constructia si exploatarea dispozitivelor. Indrumar de proiectare., I.P. Timisoara, 1991. 12. Plahteanu, B. s.a. Indrumar pentru Activitatea de Cercetare Proiectare si de intocmire a proiectului de diploma, Vol.I,II,III, I.P., Iasi, 1989. 13. Simionescu, C., s.a. Album de dispozitive pentru prelucrari mecanice. Editura Sapiens, 1994. 14. MICM-ICPMFS Bucuresti, Catalog de elemente si subansambluri tipizate pentru dispozitive CTO [Link], Bucuresti, 1978. 15. Catalog de scule si dispozitive., OID. Bucuresti,1994. 16. Catalog de fise tehnice [Link], dispozitive si verificatoare. OIDCM , Bucuresti,1989. 17. CO5, C19,C51 Standarde-dispozitive de lucru: elemente si subansambluri pentru dispozitive.

�Cap.1

Date initiale privind proiectarea dispozitivului de orientare si fixare

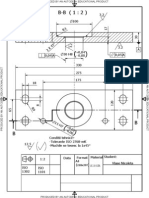

1.1 Forma, dimensiunile, precizia si starea suprafetei prelucrate anterior

tolerante

0.05

�1.2 Caracteristicile chimice si fizico-mecanice ale materialului si masa piesei Piesa este confectionata din ALAMA REGALA (royal brass)- Grade CuZn43Pb (Cz130), produs conform standardului BS 2874. Compozitie chimica / Proprietati Tab. 1.2.1

Adaosul de nichel duce la cresterea rezistentei, duritatii, densitatii, rezistentei la coroziune si a finisarii granulatiei in comparatie cu aliajele cupru-zinc nealiate. Aluminiul are un efect similar nichelului, marind de asemenea rezistenta aliajului. Manganul si staniul maresc rezistenta la cald si la apa marina. Prezenta adaosului de staniu confera aliajului de alama regala (royal brass) rezistenta la frecare si anduranta. Adaosurile de plumb maresc capacitatea de prelucrabilitate, iar fierul produce o finisare a granulatiei si imbunatateste proprietatile de alunecare (in medii corozive). Echivalarea aliajului Tab. 1.2.2

Proprietati mecanice ale aliajului Tab. 1.2.3

masa piesei = 40 g

5

�1.3 Tipurile si caracteristicile sculelor utilizate

Pentru operatia de gaurire se foloseste un burghiu elicoidal scurt cu coad cilindric pentru gurit prin buca de ghidare, DIN 339 STAS 13064 diametrul de =24mm. Din punct de vedere constructive burgiul este format din coada, partea utila si gatul l2

l3

][

l2

][

l1

] [ vf ]

Coada l3 serveste la fixarea burghiului in arborele portscula. Partea utila l1 reprezinta partea aschietoare a burghiului si este prevazuta cu canale elicoidale. Canalele elicoidale se executa prin laminare, frezare si rectificare. Parametri geometrici optimi La stabilirea valorilor parametrilor geometrici optimi se iau in vedere criteriile principale de optimizare: durabilitate, forte, calitatea suprafetelor si particularitatile procesului de burghiere, respective viteza de aschiere si variatia parametrilor geometrici constructive. Unghiul de inclinare se stabileste in functie de diametrul burghiului si de materialul piesei de prelucrat. Se are in vedere valoarea unghiului deoarece slabesc rezistenta taisului si a dintelui. Unghiul de varf optim = 2 k depinde in cea mai mare masura de materialul prelucrat Unghiul de asezare este de 8-14 la diametrul exterior. Unghiul optim de inclinare a taisului transversal =50-56 1.4 Alegerea masinii-unelte pe care se executa prelucrarea piesei 6

�MASINA DE GAURIT STATIONARA CU AVANS AUTOMAT B-1850FP/400 (PROMACEHIA) date tehnice: Diametru maxim de gaurire Conul axului principal Filetare Cursa ax principal Diametrul coloanei Distanta intre ax principal si coloana Distanta intre ax principal si masa Distanta intre ax principal si placa de baza Dimensiuni masa de lucru Inclinare masa Dimensiuni masa Canale T masa Canale T palca de baza Turatii motor sistem de racire Putere utila sistem de racire Tensiune sistem de racire Turatie motor ax principal Putere utila motor ax principal Avans automat Reglare turatii Viteza de avans al axului principal Trepte avans automat Numar viteze ax principal Tensiune motor ax principal Protectie motor Greutate Lampa de lucru Instalatie de racire Avans principal 240 mm Dispozitiv oprire ax Inclinare masa Rotire masa 360 mm Cursa masa Sistem de revers Afisaj digital pentru turatii Afisaj digital deplasare ax 50 mm Mk IV M30 240 mm 160 mm 360 mm 600 mm 1200 mm 510 380 mm 45 450 440 mm 14 mm 18 mm 1410 rotatii pe minut 180 W 3/N PE AC/400. V/50 Hz 42-2050 rpm 2,2/2,8 kW 0,1 / 0,2 / 0,3 / 0,4 reductor 0,1 / 0,2/ 0,3 / 0,4 mm/rot 4 12 3/N PE AC/400. V/50 Hz IP 54 690 kg standard standard standard standard standard standard manual+mecanic standard standard standard

�1.5 Regimul de prelucrare impus 8

�Studiind solicitarile ce apar in timpul prelucrarii la diferite operatii, se observa ca solicitarile maxime apar la burghiere, de aceea in continuare se vor studia solicitarile ce apar la burghiere: Gaura se va executa cu un burghiu elicoidal scurt cu coad cilindric pentru gurit prin buca de ghidare. -diametru burgiu = 24 mm - avans S = 0,12 (mm/rot) - viteza de aschiere v = 25,5 (m/min) - turatia n = 820 (rot/min) - avansul Sm = 98 (mm/min) - forta de asciere Pz = 152 daN - putere necesara Ne = 0,52 (kw) 1.6 Solicitari maxime de prelucrare: solicitari masice, solicitari dinamice si secundare Fid = m ad Vu = Vu Fif = m af td timp minim de pornire f franare d demarare af = Vu t f ad = Vu t d

acceleratia

Mid = I d

Mif =I f

I= 1

re 2

i = i

d =

u d = d

u t d

1.7 Norma de timp pe bucata Norma tehnica de timp este durata necesara pentru executarea unei operatii in conditii tehnicoorganizatorice determinate si cu folosirea cea mai rationala a tututror mijloacelor de productie.

In norma tehnica de timp intra o suma de timpi dupa cum urmeaza: Tn = Tb + Ta + Ton + Td +

T pi n

[min]

in care:

Tn este timpul normat pe operatiune

9

�Tb timpul de baza Ta timpul auxiliar Ton timpul de odihna si necesitati firesti Td - timpul de deservire tehnica si organizatorica Tpi timpul de pregatire incheiere n lotul de piese care se prelucreaza la aceeasi masina in mod continuu Suma dintre timpul de baza si cel auxiliar = timp efectiv (operativ). Timpul de baza se poate calcula analitic cu relatia:

L1 + L2 + L i [min] S n L lungimea de strunjire (mm) L1 lungimea de angajare a sculei L2 lungimea de iesire a sculei i numarul de treceri n numarul de rotatii pe minut S avansul

Tb =

in care:

1.8 Disponibilitati energetice de transport, manipulare si depozitare temporara Exista disponibilitati de transport, datorita dimensiunilor relativ mici ale pieselor, fie cu carutul, fie manual. Manipularea piesei se face manual, avamd in vedere ca semifabricatul are un gabarit redus. Principalele disponibilitati energetice de care dispunem sunt : - retea electrica mono si tri fazica - retea de aer sub presiune

Cap.2

Solutii principale de ansamblu

2.1 Schema optima si modul de prelucrare Prelucrarea gaurilor se vor aleza succesiv Prinderea se va face cu ajutorul unui dispozitiv special. 2.2 Gradul de mecanizare si automatizare. Tipul actionarii dispozitivului Forta de fixare trebuie sa fie mai mica de 15 daN . Actionarea va fi musculatura, forta de fixare se recomanda a fi de 8daN. Solutia constructiv functionala trebuie sa aiba timpii de fixare -defixare cat mai mici ( de cateva secunde ). Gradul de mecanizare si automatizare este = 0. 2.3 Solutii constructive pentru elementele caracteristice principale

10

�Dispozitivul este compus din : corp (1) de ghidare, fixare si orientare a piesei; capac (2) de fixare si strangere suplimentara a piesei; bucsa de ghidare burghiu ce vine montata in locasul de pe capac (3); piulita fluture (4) de strangere si fixare capac (2) Cap. 3 Schema optima de orientare

3.1 Desenul tehnologic de operatie 11

�3.2 Conditii determinate si gradul de libertate prelucrate

12

�3.4 Elemente geometrice ale bazelor de orientare si reazemelor utilizate

1. - o supraft plana intinsa (normala),exterioara sau interioara. - trei reazeme rigidefixe cu suprafata activa plana sau redusa bidimensional sau cu suprafata sferica. - preia 3 grade de libertate 1transaltie si 2 rotatii. 2. - o suprafta cilindrica cuprinsa(exterioara) lunga. - un mecanism de orientare-fixare cu elemente mobile (actionate sincron) altele decat prisme (falci prismatice) sau cu elemente elastice,tip mandrina. - preia 4 grade de libertate 2 transaltii, 2 rotatii. 3. - o suprafata cilindrica cuprinzatoare (interioara) scurta. - un mecanism de orientare-fixare cu elemente mbile (actionate sincron) sau cu elemente elastice, tip dorn. - preia 2 grade de libertate 2 translatii. 4. - o suprafta cilindrica cuprinzatoare (interioare) scurta. - un dorn sau un bolt de reazem cilindric scurt, rigid. - preia 2 grade de libertate 2 translatii sau 2 rotatii 13

�5. - o suprafta cilindrica cuprinzatoare (interioara)lunga. - axa de simetrie a suprafetei (suprafetelor - preia 4 grade de libertate 2 transaltii si 2 rotatii.

3.5 Variante de orientare tehnic posibile

I II III IV V

1+2 1+3+5 1+5 2+3 1+4+5

3.6 Elemente si reazeme suplimentare Nu exista elemente si reazame suplimentare nu sunt necesare.

Cap. 4

Schema optima de fixare

4.1 Analiza actiunii fortei de greutate G = mg G = 159.21 x 9.806 = 1561.21 G = 1.56N 4.2 Conditii de aplicare a fortelor

Cap. 5 Mecanisme de fixare si subansambluri de actionare

14

�Mecanismul este de orientare-fixare. Pentru a face posibile manuirile la introducerea, orientarea si fixarea pieselor precum si la defixarea (slabirea) lor, urmata de indepartarea si 15

�montarea lor din dispozitiv, elementele de strangere trebuie sa aiba curse suficiente si uneori, eventuale deplasari de degajare, realizabile doar cu anumite tipuri de mecanisme. Optim in acest caz este un mecanism cu capac (care actioneaza ca o brida). Mecanismul de strangere este actionat de o piulita fluture.

Elemente componente dispozitiv

Corp dispozitiv

16

�Corpul dispozitivului are in interior forma piesei pentru a permite asezarea exacta si usoara a piesei, precum si fixarea, orientarea acesteia. Mai este prevazuta o forma suplimentara pentru fixarea suprafetelor interioare prelucrate anterior ale piesei.

Capac dispozitiv

Capacul la partea inferioara prezinta o forma plina identica cu forma piesei pentru a se portivi fix peste piesa ce urmeaza a fi fixata, la partea superioara este prevazut cu locas pt montarea bucsei de ghidare pentru orientarea burghiului. Capacul mai este prevazut cu o gaura de 10 mm pt a permite trecerea surubului incastrat in corpul dispozitivului. 17

�Bucsa ghidare

Bucsa este folosita pentru ghidarea burghiului Piulita flutue

Piulita este folosita la strangerea si fixarea capacului peste piesa si corpul dispozitivului

Dispozitivul, mai putin bucsa de ghidare, este confectionat din OLC 45. 18

�Compozitia chimica si cele mai importante caracteristici fizico-mecanice sunt prezentate mai jos: a) Compozitia chimica

Marca otelului C

Compozitia chimica %

Mn

OLC45

0.420.50

0.500.80

Max 0.045

Max 0.040

b) Caracteristici mecanice si tehnologice (conform STAS 880-80)

19

�Marca Otelului

Tratament termic

Limite de Curgere Rp0.2 [N/mm2]

Rezistenta la rupere Rm [N/mm2]

Alungire la rupere A [%]

Rezistenta KCU J/cm2

OLC 45

CR

410

700-840

14

39

Bucsa de ghidare a sculelor se va executa din OSC 10, STAS 1700-60 si tratament termic efectuat la 61 62 HRC

20

�Cap. 6

Analiza economica privind introducerea si utilizarea dispozitivului

E Na > Qd

unde: E efectul economic (economia/unitate de produs) [lei/buc] Na volumul anual al produsului [buc/an] Qd cheltuieli anuale totale cu introducerea si utilizarea dispozitivului [lei/an] Ea = E Na - Qd Ea eficienta anuala Kr [lei/buc] E = [ Nt1 ( R1 + E1 ) Nt2 ( R2 + E2 )] 1 + 100 unde: E eficienta Nt1,2 norme de timp pe operatie inainte si dupa introducerea dispozitivului in ore R1,2 retributii tarifare orare lei/h iainte si dupa introducerea dispozitivului E1,2 costurile energiei consumate in u.m. pentru operatia respectiva inainte si dupa introducerea dispozitivului Kr coeficientul cheltuielilor de regie in compartimentul unde urmeaza a fi utilizat dispozitivul 21

�R 1 > R2 E2 E1 Kr = 100 Q d = ( p + a + e ) Cd p= Cp Cd

p = 0,4

1 Dex Ce e= Cd

a=

e = 0,3

unde: p a e Dex Cp Cd Ce coef. cheltuielilor de proiectare coef. cheltuielilor de amortizare coef. cheltuielilor de exploatare durata de exploatare in ani ( 2 ani ) costul cheltuielilor de proiectare costul dispozitivului costul de exploatare Cd = Ki Kp (84r + 18n + 20v ) pentru r 10 n v r nr. de piese tipizate, normalizate volumul dispozitivului in dm3 nr. de piese proiectate netipizate

Ki = 1000 Kp = 1

Cap.7. Instructiuni de utilizare a dispozitivului si norme de securitate

22

�Utilizarea si manipularea dispozitivului, a piesei se va face de catre muncitor prin folosirea fortei bratelor. Gabaritul redus al piesei si al dispozitivului permite manipularea manuala. Normele de securitate si de lucru cu dispozitivul sunt aceleasi norme specifice locului de munca. Instructiuni de utilizare a dispozitivului: 1. Se aseaza (se monteaza ) corpul dispozitivului pe masa masinii 2. Se introduce piesa in locasul special 3. Se aseaza capacul peste piesa 4. Se strange piulita fluture 5. Se introduce bucsa de ghidare burghiu in locasul ei de pe capac 6. Se ajusteaza distanele dintre dispozitiv si burghiu se centreaza la rece burghiul pe bucsa de ghidare si se activeaza masa magnetica a masinii unelte pentru fixarea definitiva a dispozitivului 7. Inceperea procesului de burgiere conform procesului tehnologic stabilit.

Cap.8. Desenul de ansamblu al dispozitivului de orientare si fixare propus.

23

�24

�25

�26

�27

�28

�29

�30

�31

�32

�33

�34

�35