Documente Academic

Documente Profesional

Documente Cultură

Curs 06 TCIM Elemente de Tehnologie

Încărcat de

GN DNTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Curs 06 TCIM Elemente de Tehnologie

Încărcat de

GN DNDrepturi de autor:

Formate disponibile

Curs TCIM - IPA 29.12.

2016

Schema procesului tehnologic de măcinare a grâului și utilajele aferente

Scheme interioare de site plane

Schema principalelor operații necesare pentru obținerea făinii

Scheme de site plane clasice

ȘROTAREA ȘI DESFACEREA, CA FAZE TEHNOLOGICE ALE

PROCESULUI DE MĂCINARE

• OPERAȚIA DE ȘROTARE are drept scop detașarea endospermului de

înveliș, în particule cât mai mari, cu evitarea la maximum a posibilității

de obținere a particulelor fine sau a făinii.

• Procesul tehnologic de șrotare în morile cu cilindri se realizează cu

ajutorul perechilor de cilindri riflați ce se rotesc în sensuri contrare si

care au viteze unghiulare diferite (de regulă).

• În cadrul fazei de șrotare, faza inițială în procesul de mărunțire, are loc

fragmentarea semințelor de grâu, astfel încât particulele de înveliș tind

să rămână de dimensiuni mari, în timp ce particulele de endosperm sunt

de dimensiuni mici, facilitând separarea prin cernere a endospermului

Schemă de cernere pe sita plană de înveliș cu ajutorul sitelor plane.

• Procesul tehnologic de șrotare al morii cu cilindri produce o gamă largă

de particule de la < 200 µm la > 2000 µm și influențează în mod direct

aranjamentul și reglajele utilajelor din cadrul următoarelor procese

tehnologice.

Prof.dr.ing. Gheorghe VOICU 1

Curs TCIM - IPA 29.12.2016

Faza tehnologică de șrotare cuprinde două etape: Dimensiunile acestor produse sunt următoarele (după unii autori):

• șrotarea de categoria I – este etapa în care se obține cantitatea • șrot mare - 3500-2240 µm

maximă de grișuri și dunsturi și cantitatea minimă de făină; se • șrot mic – 2240-1240 µm

desfășoară pe lungimea a 3-4 pasaje, cu un regim înalt; • Griș mare – 1240-675 µm

• șrotarea de categoria II – este etapa în care se prelucrează refuzurile • Griș mijlociu – 675 – 495 µm

din prima etapă, urmărindu-se extragerea resturilor de endosperm, de • Griș mic – 495 – 386 µm

pe straturile de înveliș sub formă de făină, astfel încât, în final, straturile • Dunst aspru – 386 – 275 µm

de tărâță să fie cât mai mult eliberate de particule de făină; se • Dunst fin - 275 – 110 µm.

desfășoară pe lungimea a 2-3 pasaje cu un regim de lucru foarte strâns. Conținutul mineral mediu al bobului de grâu este 1,9%, iar

Cele două etape apar distincte la măcinișul înalt și semiînalt și se conținutul mineral al endospermului este între 0,36-0,44%.

confundă la măcinișul plat. După alți autori, grișurile și dunsturile mai pot fi clasificate :

grișuri mari cu dm = 1200 - 630 μm (K = 18/32);

Diversitatea de produse rezultate se diferențiază între ele după grișuri mijlocii cu dm = 630 - 400 μm (K = 32/46);

dimensiunea particulelor și după compoziția chimică, fiind influențate

grișuri mici cu dm = 400 - 310 μm (K = 46/56);

de porțiunea de bob din care provin și de treapta de șrotare din care au

dunsturi aspre cu dm = 310 - 245 μm (K = 56/66);

rezultat. Produsele care provin din faza de șrotare poartă numele

generic de produse intermediare: șrot mare, șrot mic, griș mare, griș dunsturi moi cu dm = 245 - 160 μm (K = 66/IX).

mijlociu, griș mic, dunst aspru, dunst fin, făină, tărâță. Produsele rezultate din faza de șrotuire se încadrează în următoarele

procente medii: grisuri și dunsturi 70-75 %, făină 8-10 % și tărâță 15 %.

Variante de șrotare:

•Măcinișul tradițional. Fiecare valț de moară este urmat de un

compartiment de cernere (formând împreună un pasaj tehnologic).

Refuzurile superioare de la primele pachete de rame sunt dirijate la

șroturile următoare; se obține o extracție de produse intermediare (cu

dimensiunea mai mică de 1000 µm) și de făină de circa 40-60%, produse

care, după cernere, se distribuie la pasajele de divizare, curățare a

grișurilor și dunsturilor și făină. Procesul tehnologic se controlează prin

cantitatea de grișuri și dunsturi, prin calitatea fracțiunilor de făină

separate de la fiecare pasaj de șrotare.

•Măcinișul modern. Utilizează mori cu 8 cilindri așezați cu axa în plan

orizontal. Produsul este trecut succesiv prin spațiul de lucru dintre două

perechi de cilindri și abia apoi este cernut. Se aplică la primele pasaje de

șrotare. Prin renunțare la un pasaj de cernere, la șr. I, se realizează o

economie la consumul de energie, deoarece produsele de la acest pasaj

nu se mai vehiculează prin transport pneumatic, ele fiind ridicate numai

după șr. II

Varianta (tradițională) clasică pentru faza tehnologică de

șrotare

Parametrii țesăturilor din nylon și metalice pentru site

Parametrii țesăturilor pentru suprafețele de cernere de la sitele plane țesături din nylon pentru făină

țesături din nylon pentru grișuri țesături din fire de oțel extra țesături din bronz fosforos

Normale Extra X

firelor, m

Nr. fabric.

Nr. fabric.

Nr. fabric.

Suprafața

Suprafața

Suprafața

Suprafața

Suprafața

Nr. fire /

Nr. fire /

Nr. fire /

Nr. fire /

Nr. fire /

liberă, %

liberă, %

liberă, %

liberă, %

liberă, %

Orificiul

Orificiul

Orificiul

Nr. sitei

Nr. sitei

10 mm

10 mm

10 mm

10 mm

10 mm

firelor,

Pasul

Pasul

m

m

m

m

Site din oțel Site bronz fosforos Mătase Prima pentru făină Mătase standard ptr. făină Nylon Prima făină Nylon stand. făină

62 XXII 98 / 94 1/2 30 212 74 GG 30 43,5

orificiu, m

orificiu, m

orificiu, m

orificiu, m

orificiu, m

orificiu, m

Nr. fire / 10

Nr. fire / 10

Nr. fire / 10

71 XXI 74 / 89 1/2 32 224 72 GG 29 43,5 137 200 76

Suprafața

Suprafața

Suprafața

Suprafața

liberă, %

liberă, %

liberă, %

liberă, %

Dimens.

Nr. fire /

Dimens.

Dimens.

Dimens.

Dimens.

Dimens.

10 mm

Nr. sită

Nr. sită

Nr. sită

Nr. sită

Nr. sită

Nr. sită

75 XX 90 / 85 34 236 70 GG 28 44 164 160 60,5

mm

mm

mm

80 XVII 68 / 81 1/2 35 80 XVII 34 243 68 GG 27 1/2 44,5 175 150 57

85 XV 65 1/2 / 74 36 85 XV 34 250 66 GG 27 44,5 188 140 53

95 XIV 61 1/2 / 69 38 95 XIV 35 265 64 GG 24 3/4 45 202 130 49,5

2240 10 3,85 294 4 24,5 51 287 3 23 44 267 4 44 262 4 47 100 XIII 58 / 66 1/2 39 100 XIII 36 275 62 GG 24 45 219 120 44,5

1800 12 4,73 272 5 26 50 270 4 24,5 45 236 5 34 232 5 47 112 XII 54 / 61 1/2 41 112 XII 37 280 60 GG 23 1/4 45,5 239 110 42

118 XI 52 ½ / 59 ½ 42 118 XI 53 37 300 58 GG 22 3/4 45 250 105 39,5

1600 14 5,20 236 6 29 47 247 5 26 42 205 6 33 210 6 49 132 X 48 1/2 / 52 43 132 X 50 38 308 56 GG 21 1/4 45 263 100 38

1400 16 5,94 207 7 32,5 45 234 6 28 43 195 7 28 190 7 46 150 IX 41 ½ / 49 ½ 45 150 IX 42 1/2 39 315 54 GG 21 46 277 95 35,5

1250 18 6,38 197 8 34 45 223 7 29 42 159 8 36 170 8 43 180 VIII 35 1/2 / 40 46 180 VIII 35 1/2 42 335 52 GG 20 1/4 46 526 50 19 50 292 90 34

1120 20 7,14 176 9 38,5 45 194 8 32,5 40 142 9 142 9 36 200 VII 33 ½ / 35 ½ 47 200 VII 35 1/2 43 365 50 GG 19 1/2 46,5 548 48 18,25 52 309 85 32

1000 22 8 146 10 43 39 175 9 34 37 124 10 32 212 VI 31 1/2 / 34 47 212 VI 43 1/2 365 48 GG 18 1/2 46,5 572 46 17,45 54 329 80 30,5

900 24 8,92 925 24 8,9 129 11 46 35 148 10 38,5 33 116 11 31 250 V 27 ½ / 29 ½ 51 250 V 44 1/2 375 47 GG 18 46,5 585 45 17,10 55 351 75 28,5

800 26 10 837 26 9,6 115 12 49,5 31 126 11 43 30 106 12 28 280 IV 25 ½ / 26 ½ 55 280 IV 45 1/2 390 46 GG 17 1/2 47 598 44 16,72 56 376 70 26,5

300 III 24 1/2 / 25 55 300 III 45 1/2 400 45 GG 17 1/4 47 627 42 15,92 57 405 65 24,5

710 28 10,75 786 28 10,4 111 13 51 31 117 12 46 28 99 13 27 425 44 GG 16 47 658 40 15,20 61 438 60 22,5

700 30 11,22 722 30 11,1 103 14 55 30 105 13 49,5 26 90 14 35 450 42 GG 15 1/2 48 693 38 14,40 59 506 52 19,75

630 32 12,04 625 32 11,8 92 15 59 28 103 14 51 26 84 15 35 475 40 GG 14 3/4 49 731 36 13,65 61 526 50 19 44

560 34 12,80 602 35 13,0 86 16 62 27 93 15 55 24 80 16 33 500 38 GG 14 49,5 774 34 12,95 59 548 48 18,25 46

530 36 GG 13 1/4 50 823 32 12,15 62 572 46 17,75 52

520 36 13,53 516 40 14,8 83 16 59 23

560 34 GG 12 1/2 50 898 30 11,40 64 583 45 17,10 52

500 38 14,28 452 45 16,6 600 32 GG 12 51 940 28 10,60 62 598 44 16,75 53

480 40 14,97 411 50 18,5 630 31 GG 11 1/4 52 1013 26 9,85 64 637 42 15,75 61

450 45 16,94 372 55 20,4 670 30 GG 10 3/4 53,5 658 40 15,30 52

400 50 19,05 340 60 22,2 710 28 GG 10 1/4 53 693 38 14,40 51

750 27 GG 9 3/4 54 731 36 13,16 53

360 55 21,28 316 65 24,1 800 26 GG 9 1/4 55 774 34 12,95 52

315 60 22,71 285 70 26,0 850 24 GG 8 3/4 56,5 823 32 12,16 54

280 65 25,63 900 23 GG 8 1/4 57 878 30 11,40 56

950 22 GG 8 57,5 940 28 10,60 54

1000 20 GG 7 1/2 58 1013 26 9,85 58

Prof.dr.ing. Gheorghe VOICU 2

Curs TCIM - IPA 29.12.2016

Parametrii țesăturii din mătase naturală pentru site

țesături pentru făină țesături pentru grișuri

Prima Extra X Extra XX Extra XXX Normale Extra XXX

Suprafața

Suprafața

Suprafața

Suprafața

Suprafața

Suprafața

fabricație

fabricație

fabricație

fabricație

fabricație

fabricație

Orificiul,

liberă, %

liberă, %

liberă, %

liberă, %

liberă, %

liberă, %

Nr. fire /

Nr. fire /

Nr. fire /

Nr. fire /

Nr. fire /

Nr. fire /

Orificiul,

Orificiul,

Orificiul,

Orificiul,

Orificiul,

10 mm

10 mm

10 mm

10 mm

10 mm

10 mm

m

m

m

m

m

m

Nr.

Nr.

Nr.

Nr.

Nr.

Nr.

62 XXI 77 21 220 72 28 1/4 39 193 72 28 1/4 30

73 XXI 70 25 239 70 26 3/4 40 205 70 26 3/4 30

75 XX 68 26 75 XVII 64 22 242 68 26 39 219 68 26 33

78 XIX 67 27 77 XVII 64 22 79 XVI 62 22 253 66 25 1/4 40 225 66 25 1/4 32

80 XVII 66 27 83 XVI 59 23 262 64 24 1/2 40 234 64 24 1/2 33

81 XVI 64 26 81 XVII 64 24 81 XVI 62 22 93 XV 55 24 275 62 23 3/4 42 240 62 23 3/4 33

86 XVI 62 27 83 XVI 62 25 86 XV 59 23 103 XIV 51 26 282 60 23 41 257 60 23 35

92 XV 59 28 90 XV 59 26 97 XIV 55 25 106 XII 49 1/2 26 290 58 22 1/4 41 267 58 22 1/4 35

103 XIV 55 30 100 XIV 55 28 106 XII 51 28 119 XII 46 28 307 56 21 43 293 56 21 39

111 XII 51 31 108 XII 51 29 112 XII 49 1/2 29 126 XI 43 30 325 54 20 3/4 44 304 54 20 3/4 39

115 XII 49 1/2 31 112 XII 49 1/2 29 119 XI 46 29 148 X 38 1/2 33 339 52 20 45 313 52 20 39

129 XI 46 35 126 XII 46 32 129 X 43 31 175 IX 34 37 354 50 19 1/4 45 322 50 19 1/4 38

146 X 43 39 142 X 43 35 155 IX 38 1/2 39 194 VII 32 1/2 40 369 48 18 1/2 45 341 48 18 1/2 39

176 IX 38 1/2 45 165 IX 38 1/2 39 185 VIII 34 38 223 VII 29 42 390 46 17 1/2 46 360 46 17 1/2 40

197 VIII 34 45 188 VII 34 41 193 VII 32 1/2 39 234 VI 28 43 414 44 16 3/4 48 400 44 16 3/4 45

207 VII 32 1/2 45 199 VII 32 1/2 41 219 VI 29 41 247 V 26 42 439 42 16 49 422 42 16 46

236 VI 29 47 226 VI 29 43 255 V 26 44 270 IV 24 1/2 45 466 40 15 1/4 50 432 40 15 1/4 44

272 V 26 50 264 V 26 47 278 IV 24 1/2 46 287 III 23 44 494 38 14 1/2 51 477 38 14 1/2 48

294 IV 24 1/2 51 287 IV 24 1/2 49 296 III 23 46 312 II 21 1/2 44 520 36 13 3/4 51 490 36 13 3/4 45

313 III 23 51 305 III 23 49 319 II 21 1/2 44 361 I 19 47 562 34 13 52 538 34 13 49

336 II 21 51 328 II 21 1/2 49 368 I 19 47 490 0 15 53 611 32 12 1/4 55 566 32 12 1/4 48

386 I 19 53 384 I 19 53 496 0 15 55 671 00 11 1/2 59 660 30 11 1/2 57 646 30 11 1/2 55

516 0 15 60 682 00 11 1/2 61 890 000 9 61 715 28 10 3/4 58 670 28 10 3/4 51

692 00 11 1/2 62 906 000 9 67 1152 0000 7 63 778 26 10 59 749 26 10 59

928

1223

000

0000

9

7

71

75

1161 0000 7 68 850

939

24

22

9

8 1/2

60

61

828

894

24

22

9

8 1/2

56

62 Varianta (tradițională) clasică pentru faza tehnologică de

1046 20 7 1/2 63 1027 20 7 1/2 60

1169

1352

18

16

7

6

64

68

1111

1305

18

16

7

6

59

62

șrotare

Schema de principiu a pasajului șroturilor I și II

În încheierea fazei de șrotare

urmează să se obțină straturi

de înveliș eliberate complet

de particule de endosperm.

Oricât de mult s-ar prelungi

linia de șrotare, tot va rămâne

o cantitate de endosperm

aderentă la straturile de

înveliș (20-25%).

Deoarece este o pierdere

foarte mare, în încheierea

fazei de șrotare se folosesc

utilaje de recuperare: perii,

site centrifuge, mașini

finisoare cu palete,

vibrocentrifugi. Refuzurile

prelucrate în aceste utilaje

mai recuperează o cantitate

de endosperm astfel încât

extracția totală de făină poate

fi îmbunătățită.

Schema de principiu a pasajului șroturilor III și IV

Prof.dr.ing. Gheorghe VOICU 3

Curs TCIM - IPA 29.12.2016

DESFACEREA Grișurile rezultate sunt în mare parte lipsite de înveliș, având un conținut de cenușă

• Procesul de desfacere a grișurilor are drept scop să detașeze (desfacă) redus (0,35–0,55%) și se dirijează la mașinile de griș pentru eliminarea completă a

părților nevaloroase. Se recuperează, astfel, încă o parte din particulele provenite din

părțile de înveliș care acoperă parțial și sunt aderente la particulele de

endosperm. Procedeul este denumit desfacerea grișurilor, iar pasajul care

grișuri, pentru ca apoi, după o sortare după dimensiuni și o curățare la îndeplinește această operație poartă numele de desfăcător.

mașinile de griș, să fie dirijate la măciniș pentru transformare în făină.

• Produsele supuse acestui proces de prelucrare sunt produse de

mărime grosieră (grișuri mari și mijlocii).

• Procesul tehnologic de desfacere constă într-o mărunțire protejată și

se realizează printr-o acțiune ușoară a cilindrilor asupra particulelor de

griș care se desfac în mai multe bucăți. Partea de înveliș fiind mai

elastică nu se sfărâmă, în timp ce endospermul, fiind friabil, se

desprinde de înveliș și se divide în particule mai mici.

• Îndepărtarea învelișurilor prin desfacere are la bază diferența de

rezistență ce există între granula de griș provenită din endosperm și

învelișul rupt din bob odată cu fragmentul de endosperm. Datorită

acestei diferențe de rezistență, partea provenită din endosperm se

fragmentează rezultând grișuri mici și dunsturi, iar părțile provenite din

înveliș rămân în marea lor majoritate la dimensiunile inițiale. În afară

fracțiuni se formează și o cantitate mică de făină. Fracțiunile rezultate

sunt separate după mărime la sita plană. Schema procesului de desfacere a grișurilor

• Învelișurile dislocate și separate prin cernere mai conțin cantități foarte mici de • Regimul de desfacere strâns face ca particulele de griș mic și dunst să păstreze pe

endosperm care se recuperează ulterior la pasaje speciale de refuzuri sau suprafața lor mici particule de înveliș, care în faza de măcinare se separă greu prin

măcinătoare. cernere la sita plană. Astfel, făina rezultată va conține și particule mici de tărâță,

care măresc conținutul mineral al făinii. De asemenea, un regim de desfacere strâns

• Făina separată la desfăcătoare este, în general, de cea mai bună calitate, din întreg

va determina obținerea unei cantități mai mari de făină.

procesul tehnologic, ea provenind din centrul endospermului; are uneori un

conținut mineral (0,35-0,4%) sub media conținutului minim al endospermului • Regimul de desfacere larg va conduce la obținerea unor grișuri de dimensiuni mai

(0,48%). mari, iar particulele de înveliș desprinse își vor păstra dimensiunile inițiale.

• Procesul tehnologic de desfacere a grișurilor se realizează folosind valțuri cu

cilindri netezi (k = 1,5÷1,9), deci prin solicitări mecanice de presare și frecare. Prin

folosirea acestor cilindri părțile de înveliș de pe suprafața particulelor de griș nu

sunt forfecate, ci se desfac la dimensiunile inițiale.

• Dacă se constată că în faza de curățare a grișurilor se obțin produse cu conținut

mineral foarte scăzut și că ansamblul procesului de curățare se desfășoară în

condiții optime, se pot folosi și cilindri rifluiți cu 8-12 rifluri/cm și înclinarea riflurilor

de 10-14%, cu poziția S/S sau combinată a riflurilor. Folosirea cilindrilor rifluiți

prezintă avantajul că au un consum energetic mai scăzut decât în cazul cilindrilor

netezi, dar există riscul ca o parte din învelișuri să se mărunțească.

• La grânele dure, folosite pentru obținerea făinii grifice, unde straturile de înveliș

sunt mai subțiri decât în cazul grânelor făinoase, se folosesc de regulă cilindri

rifluiți.

• Regimul de desfacere influențează atât calitatea grișurilor rezultate, cât și calitatea

făinurilor ce urmează a se obține prin măcinarea lor.

• Dezvoltarea fazei de desfacere este în relație directă cu tipul de măciniș Desfăcătoarele de griș principale sunt în număr de două, D1 și D2. Desfăcătorul D3

practicat. macină refuzurile de pe al doilea rând de site de la mașinile de griș, iar desfăcătorul

D4 macină primul refuz de la primele trei măcinătoare.

• În cazul măcinișului normal, când linia de șrotare cuprinde 5-6 pasaje, se Desfacerea grișurilor curățate prezentată în figură se realizează printr-o acțiune

folosesc 2 desfăcătoare – mare și mic. Atunci când nu există suprafață de ușoară a cilindrilor asupra granulelor. Datorită diferenței de rezistență (existentă între

cernere suficientă cele două pasaje de valț sunt racordate la un singur partea de griș din miez și cea provenită din înveliș) miezul se desface ușor, dând

pasaj de cernere, folosindu-se țesătura corespunzătoare desfăcătorului naștere la alte particule de griș mai mici, iar părțile provenite din învelișul bobului

mare. rămân în majoritate la dimensiunile inițiale, rezultând în urma desfacerii și o cantitate

• Atunci când linia de șrotare cuprinde 6-9 sau 9-11 pasaje numărul mică de făină.

desfăcătoarelor este 3-4, cu precizarea că în cea de-a doua situație Separarea amestecului rezultat se face prin cernere. Noile grupe de grișuri se

primul desfăcător lucrează pe mare, mijlociu și mic. caracterizează printr-un conținut redus de cenușă (0,35-0,5%) și o calitate foarte

bună, iar făina rezultată la desfacerea grișurilor curățate este, de asemenea, de bună

• În cazul măcinișului grific se folosește un număr mult mai mare de calitate, conținutul ei în cenușă fiind de 0,4-0,5%.

pasaje de desfacere, de regulă numărul lor depășește pe cel al D

1

D

2

D

3 Germ. D

4 Germ.

măcinătoarelor. Fracțiunile granulometrice prelucrate au dimensiuni 1/6 1/6 0,5/6 0,5/6

D DL

foarte apropiate. Se folosesc 8-14 pasaje de desfacere, care prelucrează 5.30 D

4

5.34 4 3.18 DL

3+4

3.20 5

D D D S

din aproape în aproape fiecare fracțiune granulometrică în parte. 4.40 3

4.45 3 3.50 4

2.40 RV

5 VIII 5 VIII

• Desfacerea grișurilor urmărește, totodată, micșorarea granulelor grișului 4 IX 4 IX 5X

3X

3 IX

4X 4X

mare, în același timp cu desfacerea particulelor de înveliș pe care le

conține de obicei acest tip de griș. O dată cu desfacerea acestor 4.55 MG

2

4.55 MG

2 2.60 M

4 2.60 M

6

învelișuri (coji) se dislocă și o mare parte din germeni. M M M M

1 2 3 4

Prof.dr.ing. Gheorghe VOICU 4

Curs TCIM - IPA 29.12.2016

• În această fază cea mai mare parte a produselor intermediare sunt pregătite pentru a fi

Curățirea grișurilor la mașinile de griș transformate în făină de calitate superioară.

Grișul rezultat de la măcinarea cu valțuri și sortat din amestecul de produse cu sitele plane

• Grișurile rezultate din fazele anterioare se divizează în fracții de granulații apropiate, fapt

trebuie supus unei noi sortări realizată cu utilaje speciale, numite mașini de griș, ce combină

care ușurează prelucrarea ulterioară a acestora. Tot aici se obțin și grișurile pentru consum

cernerea prin site cu curentul de aer, ajutând astfel produsul la stratificare și antrenare a prin dirijarea la mașinile de griș a celor mai bune fracțiuni și supunerea lor unei duble sau

particulelor ușoare de tărâță și făină. triple curățiri, fie pe mașini cu un rând de site, fie pe mașini cu două sau trei rânduri de site,

în variante mai moderne, când grișurile provin de la șrotul II (acestea fiind de cea mai bună

calitate).

Datorită deplasării produselor pe sită, în mașina de griș de la intrare spre ieșire are loc

fenomenul de autosortare – particulele mai grele, care conțin cea mai mare cantitate de

endosperm se ordonează în primul strat de contact cu suprafața sitei, iar cele mai ușoare, care

sunt cu atât mai ușoare cu cât conțin mai mult înveliș aderent, se situează în straturile de

deasupra. Grișurile obținute la prima sită constituie produsul cel mai bun din punct de vedere

calitativ și, pe măsură ce înaintează spre capătul de evacuare, cernuturile sitelor următoare

sunt în mod gradat de o calitate mai slabă față de cernutul prin prima sită.

În urma prelucrării produselor intermediare de măciniș la mașinile de griș, se obțin

următoarele fracțiuni:

•cernutul prin sitele mașinii, particulele de endosperm eliberate de înveliș în cea mai mare

parte;

•refuzul sitelor, conține particule provenite numai din apropierea zonei de înveliș (particule de

endosperm cu părți de înveliș aderente pe ele);

•particule foarte ușoare, care sunt antrenate de curenții de aer sub formă de suspensii și

depuse, o parte în camerele de decantare ale mașinilor de griș, iar altă parte sunt separate la

filtru; de obicei sunt formate din pulberi fine de tărâță și endosperm și particule ușoare de

înveliș.

De obicei prin sita primei rame se cern particulele cele mai fine de endosperm (fără învelișuri).

În acest scop prima ramă va fi sita cu 2-4 numere mai rară decât cea de la sita plană de unde

provin grișurile și cu 4-6 numere mai rară pentru dunsturi. Ultima ramă va avea ochiurile mai

mari sau cel mult egale cu numărul sitei prin care a fost cernut amestecul la sita plană (fig. de

mai jos).

În cazul măcinișului grific, curățarea produselor intermediare se realizează pe fracțiuni

granulometrice cu limite mai apropiate, cu un domeniu mai restrâns pentru fiecare categorie

obținută de la pasajele de divizare sau direct de la pasajele de șrotare.

Schema funcțională a mașinii de griș MQRF

1 – racord de alimentare; 2 – racord aspirație; 3,4 – colectare produs curățat; 5 – cutii

colectare refuzuri; 8 – tremii colectoare de produs curățat; 9 – rame de curățire;

10 – compartimente aspirație; 11 – canal colector, camera de decantare

MG MG

1 2

Curățirea grișurilor este operația de clasare a particulelor de endosperm

28 26 22 18 S

pe fracțiuni ce se

44 40 35 34 D

RIIm 4

deosebesc după conținutul de substanțe minerale (înveliș). Este o fază

30 28 24 20 D deosebit de importantă,

38 44 49 34 D

3 3

deoarece grișurile pregătite în această fază constituieDde faptDmateria primă pentru făinurile de

2

calitate superioară. 1 M

1

Gris alimentar

MG MG

Așezarea sitelor începe cu cele care au ochiurile mici

3 și se termină cu sita ce 4 are ochiurile cele

mai mari. Produsul care nu trece prin ochiurile sitelor30se26elimină

22 20 caSrefuz, acesta

RIIIm

34 30 28fiind

24 dirijat

S

RIVmla

măcinare la un valț special – măcinător de capete sau32desfăcător

28 26 22 de D grișuri36

3 D332– sau

30 26la unul D din

3

șroturile mărunte (mici). D

2

D

1

D

2

D

1

MG MG MG MG

1 2 5 6

28 26 22 18 S 44 40 35 34 D 42 38 36 32 S 50 48 44 40 S

RIIm RIVm RIVm

4

30 28 24 20 D 38 44 49 34 D 46 42 40 36 D 54 50 48 44 D

3 3 3 3

D D M D M D

1 2 1 2 1 2

M Gris alimentar

1

MG MG MG MG

4 7 8

3

30 26 22 20 S 34 30 28 24 S 58 56 52 48 S 42 38 34 32 S

RIIIm RIVm RIVm RV

32 28 26 22 D D 60 58 54 50 D 46 42 38 36 D

3 36 32 30 26 3 3 4

D D D D M M D

2 1 2 1 2 4 3

MG MG

Mașinile

5 de griș fiind cu 2 rânduri6 de site, refuzurile la primul rând se trimit la măcinare la

42 38mărunte

șroturile 36 32 II,S RIVm 48 44 40 de la

III și IV.50Refuzurile S rândul doi de site se trimit toate la măcinătorul de

RIVm

54 50 48 44 D

capete46 D 42 . 40 36

3

D

3 3

Exemple de numerotare a sitelor pentru ramele mașinilor de griș – grișuri mari, Grișurile

M

1 curățate,

D

2 apropiate din M

1 punct2 de vedere al granulației, sunt dirijate la fazele de

D

grișuri mijlocii, grișuri mici, dunsturi tari desfacere

MG

7

a grișurilor și la

MGmăcinătoare.

8

Grișul58alimentar

56 52 48

nu Sare schemă proprie deScurățire și recurățire, el obținându-se la mașina de

42 38 34 32

RIVm RV

griș MG ce primește

60 258 54 50 D griș necurățat

46 42 38 36

de ceaDmai bună calitate de la desfăcătorul D1 și D2.

3 4

M M D

2 4 3

Prof.dr.ing. Gheorghe VOICU 5

Curs TCIM - IPA 29.12.2016

O reprezentare schematică a procesului de divizare a grișurilor se poate face astfel (fig.):

MĂCINAREA, CA FAZĂ TEHNOLOGICĂ A PROCESULUI DE

1 1 MĂCINARE

26 18

• În procesul de măcinare se realizează mărunțirea particulelor de grâu

24 20

3

A

30 26 24 18 B

3 și dunsturilor curățite de calitatea I și a II-a și extragerea din acestea a

4 30 28 26 22 unei cantități maxime de endosperm, sub formă de făină de diferite

1

calități.

4

• Numărul de pasaje de măcinare depinde de extracția și calitatea

2 sortimentelor de făină, de modul cum este condus procesul tehnologic

Schema divizării grișurilor în amonte, de calitatea fracțiunilor intermediare. La un măciniș clasic se

A-divizarea la mașina cu un rând de rame; B-divizarea la mașina cu două rânduri de rame; folosesc 8-12 măcinătoare.

1.primul rând de site; 2.al doilea rând de site; 3.refuz; 4.cernut

Măcinătoarele se împart în trei categorii:

Factori care influențează funcționarea mașinilor de griș și sortarea și calitatea grișurilor: • Măcinătoare de categoria I – care prelucrează produsele cele mai

- dimensiunea și forma particulelor de griș – cu cât dimensiunile particulelor sunt mai apropiate,

cu atât eficacitatea operației este mai mare

curate, din care se obțin făinurile de calitate superioară (făina);

- grosimea optimă a stratului de griș – este cuprins între 5-10 mm • Măcinătoare de categoria a II-a – care prelucrează produse cu un

- încărcarea specifică a mașinilor de griș (kg/cm lățime site receptoare) variază între 180-260 conținut mai mare de înveliș și de la care rezultă făinuri semialbe;

kg/cm/24h la grișurile mari și 70-90 kg/cm/24h pentru dunsturi

- debitul și forța aerului folosit la aspirație depinde de cantitatea inițială de amestec supusă • Măcinătoare de categoria a III-a – care prelucrează produsele cu cel

curățirii și trebuie să nu provoace trecerea unei cantități mari de făină în deșeuri și în refuz mai mare conținut de înveliș și de la care rezultă făinurile negre

- tipul de perii ce curăță sitele – periile în formă de stea au efect de curățire foarte bun.

• Măcinătoarele lucrează într-un regim foarte strâns și, datorită

presiunii ce se creează pe suprafața cilindrilor măcinători, are loc o

aplatizare, o aglomerare a produselor intermediare prelucrate, sub

forma unor ”plăcuțe”, care ies din spațiul de lucru al cilindrilor

nerifluiți.

• Pentru a preîntâmpina scoaterea acestor plăcuțe de făină din circuit,

ele se supun unui proces de detașare, dezmembrare, în cadrul unor

dispozitive – detașoare.

• Detașoarele se montează în fluxul tehnologic, de obicei între valț și

instalația de transport pneumatic, fie între acest mijloc de transport și

sita plană, deasupra plăcii de alimentare a sitelor.

• La pasajele unde se prelucrează produse cu granulozitate mai mare,

cu un conținut mai ridicat de particule de înveliș, nu există riscul de a

se forma plăcuțe, și deci nu se vor folosi detașoarele.

• Se apreciază că de la măcinătoarele de categoria I se poate obține 40-

45 % și 20-25% de la măcinătoarele de categoria a II-a din extracția Varianta clasică

totală de făină realizată în această linie. a liniei

măcinătoarelor

Separarea germenilor

Separarea germenilor, se efectuează în scopul măririi timpului de conservare al

M M M M făinii sau utilizării ulterioare a germenilor ca materie primă pentru alte procese

1

1/6

2

1/6

3

1/6

4

1/6

Schemă tehnologică de măcinare a grișurilor și ulterioare și presupune o desfacere într-un pasaj în care cilindrii de măcinare au

5.45 D

4

5.50 D

4

5.55

D

5.55 M

7 dunsturilor suprafețe netede și viteze egale (raportul 1:1).

4

5 VIII 5 VIII 5 VIII 6 VIII

6 IX 6 IX 6 IX

6 IX

6X 6X 6X 6X În secțiile de măciniș se extrag 0,3-0,5% germeni. Masa de germeni este

4.60 MG7 4.VII M3 4.VII M 4.X M5 considerată corespunzătoare când conținutul ei de proteine este 27-34%, iar cel

4

M2

de lipide de 8-9%.

M5 Pas.F M6 M

0,5/6 0,5/6 0,5/6

7

0,5/6

Procentele de granule deteriorate de amidon în diferite Extracția de germeni obținută la secția de măciniș depinde de calitatea grâului, de

făinuri, datorită presiunii dintre cilindrii de măcinare:

3.55 M7 3.30 SRV 3.50 M8 3.45 M9

- în făina din grâu foarte moale 0–6% locul de cultură, de masa specifică, de procesul de condiționare, de regimul de

4 IX 3 VIII

3 IX

4 IX 4 IX - în făina din grâu moale 7 –12 % lucru la șr.I și șr. II, de regimul de lucru al mașinilor de griș de la care se debitează

4X 4X 4X - în făina din grâu semimoale / semitare 13 –18 %

2X

- în făina din grâu tare 19 –30 %

fracțiunea de germeni, de regimul de lucru al valțurilor la primele pasaje de

2.XI M

6 2.60 M

8

2.XI M

7

2.XI M

8 - în făina din grâu foarte tare > 30 % măcinare, precum și de regimul de aspirație al mașinilor de griș, de reglarea

M

7

căderii produsului la mașinile de griș.

M M

8

0,5/6

M

9

0,5/6

10

0,5/6

Separarea germenilor este necesară din mai multe considerente:

M7 M 10 T

3.45 3.30 3.36

Germenii conțin cantități mari de substanțe grase, enzime, făcând imposibilă

4 IX 4 IX 4X

4X 4X 4 XI conservarea făinii pe o perioadă mai mare de timp, de aceea se recomandă ca

M M T

aceste fracțiuni granulometrice să nu ajungă în făină.

2.VIII 9 2.VIII 10 2.VI

M

10

T Germenii au și conținut mare de cenușă (3,4-4,9%), cenușă care impurifică

fracțiunile de făină, în special de la ultimele pasaje.

Prof.dr.ing. Gheorghe VOICU 6

Curs TCIM - IPA 29.12.2016

Aceste părți anatomice au o valoare economică deosebită și pot folosi drept

materii prime într-o serie de sectoare industriale (industria farmaceutică,

cosmetică, chimică, industria alimentară). Germenii constituie principala sursă

industrială pentru obținerea vitaminei E.

Pentru separarea germenilor în procent cât mai mare și cu o bună puritate,

pot fi folosite diverse variante de lucru. În cazul fiecăreia se urmărește

separarea germenilor care în cea mai mare parte se găsesc în primul refuz al

desfăcătoarelor D1, D2, D3 și primul refuz al măcinătoarelor M1, M2, M3. În

cea mai mare parte aceste refuzuri sunt formate din produse cu mărimi

apropiate sau chiar identice cu ale germenilor, sau germenii pot face parte din

aceeași particulă. Din această cauză este necesară folosirea la maximum a

diferențelor de aplatizare ce se pot produce între germeni și tărâță și

separarea după aceea prin cernere.

Pasajul de germeni lucrează întotdeauna nerifluit. Se creează o aplatizare,

germenii fiind mai elastici, se desprind de pe straturile de înveliș și pot fi

recuperați (ca refuz) la pachetele cu site având numărul 22-24.

Schema tehnologică dezvoltată Schema tehnologică de completare

de separare a germenilor de grâu a separării germenilor de grâu

Sortarea grișurilor și a dunsturilor O variantă de schemă tehnologică de sortare a grişurilor de categoria I

• Este faza tehnologică în care particulele de endosperm obținute la şrotare, cu o

granulozitate mai mare decât a făinii, se supun unei sortări prin cernere pe clase

de mărime (granulozitate). Sortarea grisurilor se efectueză cu site plane ale căror

pasaje se numesc sortire, operație prin care se mărește numărul de fracțiuni, se

elimină o parte din făină și din tărâța conținută și se face o mai bună pregătire

pentru operațiile viitoare. Grişurile mici și mijlocii sunt trimise la sortat la un

compartiment de sită plană. Dacă se folosesc pentru cernere site pătrate cu număr

mare de rame (18, 20, 24, 26), atunci nu se mai folosesc pasaje de sortare,

operația efectuându-se de însuși pasajul de cernere al sortului respectiv.

Sortarea suplimentară a

grisurilor și dunsturilor se va După cum se vede din schemă, sortirul 1 folosește 26 rame cernătoare, iar sortirul 2

face în 2-4 operații paralele, iar numai jumătate de compartiment cu 13 rame cernătoare.

curățirea și sortarea pe 6-15 Primul și al doilea refuz de la sortirul 1 se trimit la sortat și curățat cu mașini de griş,

dunsturile prin sita 55 merg din nou la sortat la sortirul 2, iar făina se colectează în

mașini de gris.

șnecul pentru amestec.

Sortarea suplimentară a Primul şi al doilea refuz de la sortirul 2 merg la sortat şi curățat la mașini de griş,

grisurilor se face în 1-2 operații, dunstul prin sita 65 merge la măcinat, iar făina se colectează la șnecul de amestec.

iar curățirea și sortarea pe

mașini de gris se face pe 1-5

mașini.

Schema sortării grișurilor

CRITERII DE STABILIRE A DIAGRAMEI DE MĂCINIȘ Dacă sticlozitatea grâului este 0-40 % (grâu moale), diagrama de măciniș cuprinde, în

principiu, aceleași faze tehnologice ca și la grâul comun, dar trebuie ținut cont de

1) Capacitatea de producție a morii, determinată pe de o parte de baza de materii prime, iar faptul că miezul făinos se transformă în făină cu particule fine încă din faza de

pe de altă parte de cerințele pieței, în strânsă concordanță cu investiția. De regulă, morile de șrotuire, produsele intermediare fiind în procent mai redus, fapt ce determină

capacitate mică trebuie să aibă o diagramă mai simplă și pe măsura creșterii capacitații de restrângerea fazelor de sortare, desfacere și curățare a grisurilor, micșorându-se în

producție se dezvoltă și diagrama respectivă. mod corespunzător și faza de măcinare.

Diagramele pentru capacitați mici de producție au dezavantajul unui grad de extracție redus de

făină (60-65 %), față de 85-87 % pentru făina neagră, 78-82 % pentru făina semialbă sau 72-78 % Cantitatea de grișuri de la șrotuire este numai de 50-60 %, iar făina de 15-20 %.

pentru făina albă la morile de capacitați mari. Finalizarea șrotuirii se face în 3-4 dislocatoare, din șrotuire rezultând încă de la

primul ciclu produse al căror volum este mai mare decât la măcinișul grâului comun,

2) Însușirile fizico-mecanice ale cerealelor, prezintă o importanță după cum urmează: din acest motiv fiecare ciclu de șrotuire este mai larg dimensionat, iar cilindrii

Dacă sticlozitatea grâului este 40-60 % (grâu comun), pentru măcinișul înalt șrotuirea se va alimentatori sunt prevăzuți de la șrotul III cu profil riflat (dințat). Din cauza micșorării

face în 6-7 cicluri (măcinare-sortare), cu valțuri riflate, (+ =90-100O, 4,5-12 R/cm, S/S). cantității de grișuri care trebuie măcinată, raportul dintre măcinare și șrotuire se

Finalizarea șrotuirii se va face cu 2-4 dislocatoare. Sortarea suplimentară a grisurilor și reduce de la 1,25 la 1.

dunsturilor se face în 2-4 operații paralele, iar curățirea și sortarea pe 6-15 mașini de gris.

Desfacerea grișurilor mari și mijlocii se realizează în 2-6 cicluri, primele trei desfac grisurile

curățate, iar ultimele trei grisuri cu înveliș provenit din refuzurile de la măcinătoare. Măcinarea Dacă sticlozitatea grâului este 80-100 % (grâu tare, dur), suprafața cilindrilor de la

grisurilor mici și a dunsturilor se produce în 8-12 cicluri de măcinare-sortare, unele diagrame șroturi este prevăzută cu rifluri al căror unghi total + =80-100O, poziția fiind

mergând până la 14-15 cicluri, finalizarea măcinării cu 2-3 dislocatoare. întotdeauna tăiș/tăiș. Cantitatea de grisuri rezultate este foarte mare (75-80 %), din

La măcinișul semiînalt, șrotuirea se realizează în 5-6 cicluri, iar la cel scurt în 2-4 cicluri. acest motiv fazele de sortare, desfacere și curățire sunt larg dimensionate. Curățirea

grisurilor poate fi considerată dublă, deoarece aproape toate grisurile trecute prin

Riflurile mai ascuțite (80-90O), iar poziția lor combinată (tăiș/tăiș, tăiș/spate, spate/tăiș sau

spate/spate). Sortarea suplimentară a grisurilor se face în 1-2 operații, iar curățirea și sortarea

faza de desfacere sunt recurățate.

pe mașini de gris se face pe 1-5 mașini. • Diagramele pentru grâu tare prevăd, în general, obținerea făinii grifice pentru paste,

de aceea, multe grisuri și dunsturi nu mai merg la măcinat ci se extrag încă de la

Desfacerea grisurilor este redusă la 1-3 cicluri, iar măcinarea grisurilor mici și a dunsturilor se

face în 4-8 cicluri pentru măcinișul semiînalt și 2-3 cicluri pentru măcinișul scurt. La măcinișul

mașinile de gris, ceea ce face ca faza de măcinare să devină foarte restrânsa,

semiînalt finalizarea se poate face cu 1-2 dislocatoare. dezvoltându-se în schimb faza de desfacere.

Prof.dr.ing. Gheorghe VOICU 7

Curs TCIM - IPA 29.12.2016

3) Tipul măcinișului, dat de repetarea ciclului măcinare-sortare. Uzual, prin faza d) Desfacerea grisurilor, este o fază tehnologică intermediară, prin care, de pe unele grisuri mari

tehnologică de măciniș se înțelege o anumită etapă din procesul de transformare a și mijlocii, ce provin din părțile periferice ale endospermului, se îndepărtează părțile de înveliș

grâului și produselor intermediare în făină. (tegument), aderente. Practic, se face printr-o acțiune ușoară a cilindrilor netezi (sau riflați)

• În baza acestora, după numărul de cicluri de măcinare-sortare se poate vorbi de asupra granulelor de gris, pe baza diferenței de rezistență ce există între granula de griș

provenită din endosperm și învelișul rupt din bob odată cu fragmentul de endosperm, părțile

măciniș plat (dacă obținerea fainii are loc într-un singur ciclu de măcinare-sortare), provenite din endosperm fragmentându-se, formând grișuri mici și dunsturi, iar cele ce provin

măciniș scurt (semiînalt) (repetarea ciclului de măcinare-sortare de 2-8 ori, măciniș din tegument rămân, în majoritate, la dimensiunile inițiale, procesul fiind însoțit și de apariția

mediu (8-14 cicluri), respectiv măciniș lung (înalt) (14-30 cicluri). unei mici cantități de făină.

Noile fracțiuni rezultate din desfacere sunt separate apoi după mărime prin cernere, faza putând

• Măcinișurile repetate (scurt, mediu, înalt), cuprind mai multe faze: fi ulterior dezvoltată la 1-8 operații repetate. Această operație permite obținerea unei făini de

a) șrotuirea, definită ca faza tehnologică prin care se urmărește fragmentarea bobului calitate cu un conținut de cenușă redus (0,35-0,5 %).

de grâu în particule de dimensiuni variate și detașarea endospermului de înveliș, e) Măcinarea grisurilor mici și a dunsturilor, constituie faza tehnologică de măciniș în care se

caracteristica șrotuirii fiind dispersia accentuată a granulozității, dispersie ce scade produce transformarea totală a acestora în făină și a învelișurilor în tărâță. Măcinarea se

cu repetarea șrotuirii. Produsele provenite din șrotuire poartă denumirea de efectuează cu valțuri cu cilindri netezi, acțiunea suprafeței cilindrilor fiind datorată presării

produselor între cilindri și mai puțin frecării dintre cilindri și produse, viteza diferențială a

produse intermediare și sunt prezentate în tab. 6.1 cu principalele caracteristici. cilindrilor fiind foarte redusă (1 : 1,2-1,5). Presiunea exercitată de cilindri este în relație de

b) Sortarea grisurilor și a dunsturilor, efectuată cu site plane ale căror pasaje se proporționalitate directă cu tăria (duritatea), materiei prime.

numesc sortire, operație prin care se mărește numărul de fracțiuni, se elimină o Valorile mari ale presiunii cilindrilor măresc însă cantitatea de granule de amidon deteriorate și

parte din făină și din tărâța conținută și se face o mai bună pregătire pentru micșorează granulația făinii. Totodată, apare pericolul formării unor aglomerări de făină sub

operațiile viitoare. formă de plăcuțe numite fulgi, cu dimensiuni ale suprafeței cuprinse între 2-30 mm2.

În unele mori, în care se folosesc pentru cernere site pătrate cu un număr mare de Dacă fulgii nu sunt destrămați înainte de a ajunge la site aceștia sunt eliminați în refuz, mărind

rame (18, 20, 24, 26), nu se mai folosesc pasaje de sortare, operația efectuându-se pierderile de făină și consumul energetic suplimentar. În ansamblu, formarea fulgilor de

de însuși pasajul de cernere al sortului respectiv. dimensiuni mari și în proporție ridicată are loc în următoarele cazuri:

c) Curățirea grisurilor, constituie faza tehnologică în care cea mai mare parte a - strângerea excesivă a valțurilor;

- umiditatea produselor peste 15,5 %;

produselor intermediare sunt pregătite pentru a fi transformate în făină de calitate - cuțitele dispozitivelor de răzuire de la cilindri lipsesc sau funcționează defectuos;

superioară. - funcționarea necorespunzătoare a răcirii și aerisirii cilindrilor și a produselor.

Din aceste motive se recomandă folosirea detașoarelor la toate pasajele de măcinare. 4) Tipul de utilaje, prin performanțele acestora, indicate în documentația tehnică de

Deoarece în această fază se obține cea mai mare parte a făinii extrase (70-75%), este însoțire (prospecte, cărți tehnice, documentație scrisă etc.), are un rol important la

importantă reglarea regimului de măcinare optim, condiționat de următoarele criterii: întocmirea diagramelor tehnologice.

- cilindrii măcinători să aibă suprafața mată (nu lucioasă); 5) Tipul de produs ce urmează a fi realizat influențează alcătuirea diagramei astfel:

- abateri minime (conform proiectului), de la paralelismul cilindrilor; a) dacă se urmărește fabricarea de făină neagră ca sortiment unic, din diagramă pot

- uniformitate ridicată a distribuirii produselor între cilindri; lipsi sortirele, mașinile de gris și desfăcătoarele, iar șrotuirea și măcinarea se pot face

- reglarea regimului de măcinare la valoarea optimă (nici strâns, nici larg), astfel încât, într-un număr de pasaje egale (2-4 de fiecare parte);

să se obțină procentul maxim de făină, fără încălzirea acesteia și fără formarea unui b) la fabricarea făinii semialbe diagrama va fi mai dezvoltată incluzând fazele clasice de

număr excesiv de plăcuțe (fulgi). măciniș-șrotuire, sortare, curățirea și desfacerea grișurilor și măcinare. Dezvoltarea

f) Măcinarea refuzurilor mașinilor de griș, în pasaje asemănătoare cu desfăcătoarele. fazelor este de nivel mediu, fiind vorba de un măciniș semiînalt;

c) la obținerea făinii albe ca sortiment unic în extracție de 75-85 % se organizează

g) Separarea germenilor, efectuată în scopul măririi timpului de conservare al făinii fazele într-un măciniș înalt;

sau utilizării ulterioare a germenilor ca materie primă pentru alte procese ulterioare, d) în cazul fabricării mai multor sortimente simultan, se întocmește o diagramă

fază ce presupune o desfacere într-un pasaj în care cilindrii valțului au suprafețe dezvoltată, compusă din mai multe diagrame parțiale, care se întrepătrund,

netede și viteze egale (raportul 1:1). departajarea tipurilor de făină făcându-se pe baza conținutului de cenușa și a culorii.

h) Prelucrarea produselor de la filtre, fază prin care se urmărește dirijarea la un pasaj 6) Indicatorii de calitate ai produselor, impuși de beneficiar, sunt determinați în mare

de cernere, unde se separă făina de tărâță, a particulelor colectate la filtrele de aer. parte, de dezvoltarea fazelor tehnologice, mărimea orificiilor sitelor de cernere și de

i) Recuperarea produselor din avalanșe (înfundări), prin care, în cazul eventualelor conducerea practică a procesului de măciniș.

înfundări, produsele rezultate se vor reintroduce în circuitul tehnologic, în același loc 7) Gradul de extracție, influențează în sens direct proporțional dezvoltarea fazelor

cu locul de colectare. tehnologice. De exemplu, dacă extracția totală de făină este de 72-75 %, numărul

Din cele prezentate până acum, rezultă că în cazul unor capacități mici de producție se treptelor de șrotuire este de 4 sau 5, iar dacă extracția totală, indiferent de numărul de

va folosi măcinișul scurt (în sistemul gospodăresc chiar măcinișul plat, mai ales la sortimente extrase, este de 78-82 %, numărul treptelor de șrotuire crește la 6-7.

folosirea morilor cu pietre, ciocane sau valțuri simple (1 sau 2) (pasaj neted + pasaj Similar numărul treptelor de măcinare crește de la 8-10 în primul caz, la 12-14 în al

rifluit)), iar în cazul unor capacități mari, măcinișul înalt sau semiînalt. doilea caz.

DETERMINAREA PARAMETRILOR GLOBALI PRINCIPALI AI STRUCTURILOR DETERMINAREA PARAMETRILOR GLOBALI PRINCIPALI AI STRUCTURILOR

PRODUCTIVE DIN MORĂRIT PRODUCTIVE

Calculul suprafeței de cernere

Calculul lungimii totale a cilindrilor și utilajelor (valțurilor) de măcinare necesare

Se pornește tot de la încărcătura specifică a sitelor qs și capacitatea de producție a morii Q.

Pentru determinarea lungimii totale necesare a cilindrilor se introduce o mărime Încărcătura specifică pentru sitele plane are următoarele valori:

caracteristică numită încărcare (încărcătura) specifică a valțurilor qv, [kg/cm/24h], ale •mori de capacitate mare și măciniș înalt : qs= 800-1500 kg/m2/24h;

•mori de capacitate mică și măciniș înalt : qs= 300-500 kg/m2/24h.

cărei valori se aleg funcție de tipul măcinișului și capacitatea morii, după cum În plus, încărcătura specifică este, în mare măsură influențată și de tipul utilajului :

urmează: •site plane SP 812 şi SP 612, 800-900 kg/m2/24h;

- la mori de mare capacitate și măciniș înalt : qv=35-50 kg/cm/24h; •site plane pătrate SPP 626, 1300-1400 kg/m2/24h;

- la mori de capacitate mică cu măciniș înalt sau semiînalt : qv=15-20 kg/cm/24h. •site plane pătrate SPP 426, 1300-1400 kg/m2/24h;

În aceste cazuri lungimea totală a cilindrilor Lt, se determină, în funcție de •site plane pătrate SPP 420, 1350-1450 kg/m2/24h;

capacitatea de lucru a morii Q: •site plane pătrate SPP 620, 1350-1450 kg/m2/24h.

•Suprafața totală de cernere, St, dată de relația:

Lt = Q / qv , [cm] (1)

St = Q / qs, [m2], (3)

Pentru a stabili numărul de valțuri (mori cu cilindri) necesare Nv, în funcție de

lungimea unui valț întreg 2x lv , se folosește relația: iar numărul de site plane Ns, se determină funcție de suprafața unei site ssita, din relația:

Ns = St / ssita, [buc]. (4)

Nv = Lt / 2 ∙ lv , [buc] (2)

În cazul folosirii în structura productivă a mașinilor de gris, în mod analog, lățimea totală

Dacă numărul de valțuri calculat este fracționar, se aleg utilaje cu lățimi mai mici, de necesară Lg, se determină funcție de încărcarea specifică medie qgmed, din relația:

cele mai multe ori lăsându-se acoperitor o lățime de rezervă. În practică, de cele mai

multe ori, este necesară folosirea unor valțuri de lungimi diferite ale cilindrilor, Lg = Q / qgmed, [cm], (5)

corespunzătoare fazelor tehnologice diferențiate de măciniș. numărul necesar de mașini de gris Nmg, se ia în funcție de lățimea unei site duble de griș 2∙lmg:

Nmg = Lg / 2*lmg, [buc] (6)

Prof.dr.ing. Gheorghe VOICU 8

Curs TCIM - IPA 29.12.2016

Dimensionarea fazelor tehnologice

Dimensionarea fazelor tehnologice ține seama, în primul rând, de tipul măcinișului

ales, numărul de utilaje stabilit pentru fiecare operație, de cantitatea de produse ce

trebuie prelucrată și masa volumetrică a acestora. Baza de referință pentru toate

operațiile care alcătuiesc fazele de măciniș o constituie dimensionarea primului şrot,

care este, în acest caz, o unitate de bază și se notează cu cifra 1, celelalte operații

având un indice mai mare, mai mic sau egal

Valori medii ale încărcării pe treptele de șrotuire

Trepte de șrotuire Șrot I Șrot II Șrot III Șrot IV Șrot V Șrot VI Șrot VII

Încărcătura 600-1000 400- 650 300- 500 250- 400 175- 300 150 200 150- 200

(kg/cm/24h)

Valorile coeficienților față de șrotul 1

Treapta de

Valoarea coeficienților fata de șrotul I Pentru o moară ce prelucrează 120 t

Măciniș mediu Măciniș lung Valorile coeficienților față de șrotul 1

prelucrare grâu în 24 h, la care, în medie,

Valț Sita plana Valț Sita plana Valoarea coeficienților fata de șrotul I Valoarea coeficienților fata de șrotul I

încărcătura pentru șrotul I este 550- Treapta de Treapta de

Șrot I 1,0 1,0 1,0 1,0 Măciniș mediu Măciniș lung Măciniș mediu Măciniș lung

prelucrare prelucrare

Șrot II 1,3 1,2 1,5 1,5 600 kg/cm/24h, lungimea necesară Valț Sita plana Valț Sita plana Valț Sita plana Valț Sita plana

Desfăcător 1 0,8 0,8 0,7 0,8 Măcinător 1 0,8 0,8 0,6 0,8

Șrot III 1,3 1,2 1,4 1,5 pentru șrotul I va fi : 120000 / 600 = Desfăcător 2 0,8 0,8 0,7 0,8 Măcinător 2 0,8 0,8 0,7 1,0

Șrot IV 1,3 1,0 0,9 1,0

Șrot V 0,9 0,8 0,8 0,8

200 cm. Se stabilește constructiv Desfăcător 3 0,4 0,5 0,4 0,6 Măcinător 3 0,8 0,8 0,5 0,8

Desfăcător 4 0,4 0,5 0,4 0,6 Măcinător 4 0,7 0,7 0,5 0,8

Șrot VI 0,8 0,8 0,6 0,3 lungimea pentru Șr.1. Desfăcător 5 0,4 0,4 0,4 0,5 Măcinător 5 0,4 0,5 0,5 0,8

Șrot VII - - 0,3 0,3 Se alege apoi lungimea cilindrilor Desfăcător 6 0,4 0,4 0,3 0,4 Măcinător 6 0,5 0,6 0,4 0,6

Dislocator - 0,5 - 0,5 Desfăcător 7 - - 0,2 0,4 Măcinător 7 0,4 0,5 0,4 0,6

pentru Sr.2, Sr.3 ș.a.m.d. în funcție de Pasaj filtre - 0,5 - 0,5 Măcinător 8 0,4 0,5 0,4 0,6

Perie - 0,3 - 0,3 Pasaj transport pneumatic - 0,5 - 0,5

Sortir 1 - 0,5 - 0,6 tipul măcinișului și recomandările Măcinător 9 0,4 0,5 0,3 0,6

Măcinător 10 0,4 0,5 0,3 0,5

Sortir 2 - 0,5 - 0,8 specifice. Măcinător 11 - - 0,3 0,5

Sortir 3 - 0,3 - 0,3 Măcinător 12 - - 0,4 0,5

Norme orientative de corelație între distribuirea lungimii cilindrilor de

măcinare și suprafața de cernere dintre pasaje Detalii privind valțurile și cilindrii de măcinare pentru diagrama morii de 25 t/h

Pasajul Num. Dimensiunea Riflu Incli- Ungh. Pozitia Nr. Supr.

pasaj Valț lxd /cm nare α/β rifluri compart Sita plana

[mm] [%] [O] sita [m2]

Sr. I 1 800x220 5 8 30/60 S/S 2 4,4

Sr. II 1 1000x250 6 8 30/60 S/S 2 4,4

Sr. III 1 1000x250 7 9 30/65 S/S 2 4,4

Sr. IV 1 800x220 7 10 35/65 S/S 1 2,2

Sr. V 1 600x220 8 11 35/65 S/S 1 2,2

Sr. VI 1 600x220 9 12 40/70 S/S 1 2,2

Desfacat. capete 1 600x220 10 10 30/65 S/S 1 2,2

Sortir 1 - - - - - 1 2,2

D-1 1 800x220 - - - - 1 2,2

D-2 1 800x220 - - - - 1 2,2

M-1 1 800x220 - - - - 1 2,2

M-2 1 800x220 - - - - 1 2,2

M-3 1 800x220 - - - - 1 2,2

M-4 1 800x220 - - - - 1 2,2

M-5 1 600x220 - - - - 1 2,2

M-6 1 600x220 - - - - 1 2,2

M-7 1 600x220 - - - - 1 2,2

Prof.dr.ing. Gheorghe VOICU 9

S-ar putea să vă placă și

- Curs 08 TCIM Desfacerea Curatarea Sortarea MacinareaDocument6 paginiCurs 08 TCIM Desfacerea Curatarea Sortarea MacinareaGN DNÎncă nu există evaluări

- Studiu Documentar Capitulul 1 Daniela GhetanDocument33 paginiStudiu Documentar Capitulul 1 Daniela GhetanGN DNÎncă nu există evaluări

- ProiectDocument49 paginiProiectPintea Ileana0% (1)

- Tehn. Moraritului Anuliii, Sem I, Prof. Dr. Modoran ConstantaDocument135 paginiTehn. Moraritului Anuliii, Sem I, Prof. Dr. Modoran ConstantaCosma Crinela100% (1)

- Proiectarea Unei Sectii de Obtinere A Conservelor de Fasole Verde SterilizataDocument102 paginiProiectarea Unei Sectii de Obtinere A Conservelor de Fasole Verde SterilizataRazvan Si Camy100% (1)

- MoraritDocument37 paginiMoraritŞerban VeronicaÎncă nu există evaluări

- Proiectare Moara Cu CilindriDocument43 paginiProiectare Moara Cu CilindriAlina CristinaÎncă nu există evaluări

- Masina de Dozat UD-2Document7 paginiMasina de Dozat UD-2leo_paralungaÎncă nu există evaluări

- Tehnologii Cu Microunde LaboratorDocument23 paginiTehnologii Cu Microunde LaboratorAlla MushkeyÎncă nu există evaluări

- Zahar Determinare ZaharozaDocument3 paginiZahar Determinare Zaharozaadrian cbkÎncă nu există evaluări

- Proiect Uia 2 BunDocument32 paginiProiect Uia 2 BunMandescu Adriana100% (1)

- Masini de Umplut Cu VacuumDocument15 paginiMasini de Umplut Cu VacuumTinikuVilenkaÎncă nu există evaluări

- Proiectarea Unei Linii Tehnologice Pentru Fabricarea PainiiDocument22 paginiProiectarea Unei Linii Tehnologice Pentru Fabricarea PainiiCornelia Maria Burcea100% (1)

- Proiect Tehnologia MorarituluiDocument31 paginiProiect Tehnologia MorarituluiIonut Nicolae ZaharieÎncă nu există evaluări

- Tehnologia de Fabricare A Salamului BihorDocument17 paginiTehnologia de Fabricare A Salamului BihorMarius CiornohuzÎncă nu există evaluări

- Plan HACCP-Mozzarella 761-JDocument1 paginăPlan HACCP-Mozzarella 761-JCatalin OpreaÎncă nu există evaluări

- Tehnologii Generale in Industria ADocument92 paginiTehnologii Generale in Industria AnelcomsaÎncă nu există evaluări

- Tehnici de Obtinere A Izolatelor ProteiceDocument20 paginiTehnici de Obtinere A Izolatelor ProteiceAndreea MarunteluÎncă nu există evaluări

- Schema Tehnologica Prune UscateDocument1 paginăSchema Tehnologica Prune UscateCobraCMMÎncă nu există evaluări

- Transportor PneumaticDocument33 paginiTransportor PneumaticAntonia Kramer100% (1)

- PSM Cadina 2.0Document22 paginiPSM Cadina 2.0PavelCristian0% (1)

- SecaraDocument27 paginiSecaraAlina ToncaÎncă nu există evaluări

- Calcule Moară Cu ValțuriDocument26 paginiCalcule Moară Cu ValțuriurkkkkÎncă nu există evaluări

- Linia Tehnologica de Curatare A GrauluiDocument40 paginiLinia Tehnologica de Curatare A GrauluimaduliciÎncă nu există evaluări

- Determinarea Continutului de Gluten UmedDocument13 paginiDeterminarea Continutului de Gluten UmedButnaru IulianaÎncă nu există evaluări

- Determinarea Glutenului Umed Din Făina de GrâuDocument2 paginiDeterminarea Glutenului Umed Din Făina de GrâuIrina ZmeuÎncă nu există evaluări

- Masa HectolitricăDocument2 paginiMasa HectolitricădusamirelaÎncă nu există evaluări

- Conservarea Prin SarareDocument23 paginiConservarea Prin SarareDana CișmanÎncă nu există evaluări

- Cursul - 5 - Utilaje Pentru Macinare Boabe de Cereale (I) PDFDocument7 paginiCursul - 5 - Utilaje Pentru Macinare Boabe de Cereale (I) PDFnarcis negaraÎncă nu există evaluări

- Procesul Tehnologic de Fabricatie A PaniiDocument16 paginiProcesul Tehnologic de Fabricatie A PaniiCarmen C Si M100% (2)

- Indrumar Laborator - PanificatieDocument62 paginiIndrumar Laborator - PanificatieAna Ani EÎncă nu există evaluări

- Subiecte Scoase ADIADocument36 paginiSubiecte Scoase ADIASilviu PietreanuÎncă nu există evaluări

- Determinarea Calitatii Conservelor Concentrate Din Legume - Pasta de TomateDocument47 paginiDeterminarea Calitatii Conservelor Concentrate Din Legume - Pasta de TomateLOLIMDEADÎncă nu există evaluări

- CiocolataDocument19 paginiCiocolataAdinaMarinelaÎncă nu există evaluări

- Fabricarea Băuturilor RăcoritoareDocument3 paginiFabricarea Băuturilor RăcoritoareIvan LuțaÎncă nu există evaluări

- Determinarea TexturiiDocument19 paginiDeterminarea TexturiiAdrian Bun AsaÎncă nu există evaluări

- Bere BrunaDocument13 paginiBere BrunaTofan TeoÎncă nu există evaluări

- Mega Dragos AlinDocument17 paginiMega Dragos AlinCatalin PetreaÎncă nu există evaluări

- Poiect Curatirea GrauluiDocument43 paginiPoiect Curatirea GrauluiLeonard CiobanuÎncă nu există evaluări

- Curs UIA II Morarit PDFDocument39 paginiCurs UIA II Morarit PDFAndreea CristinaÎncă nu există evaluări

- L9 - Determinarea Vitezei de PlutireDocument5 paginiL9 - Determinarea Vitezei de PlutireAna Maria A. PerselloÎncă nu există evaluări

- Incapsularea Ingredientilor AlimentariDocument6 paginiIncapsularea Ingredientilor AlimentaricondecuseÎncă nu există evaluări

- Separator de SmintinaDocument19 paginiSeparator de SmintinaDorin DulceÎncă nu există evaluări

- Tema 4 - Pregatirea Cerealelor Pentru MacinisDocument17 paginiTema 4 - Pregatirea Cerealelor Pentru MacinisCosminÎncă nu există evaluări

- Fluxul Tehnologic Pentru Dulceata de Capsuni 2003Document12 paginiFluxul Tehnologic Pentru Dulceata de Capsuni 2003Cristina IoanaÎncă nu există evaluări

- Schema Tehnologică de Fabricare A BeriiDocument6 paginiSchema Tehnologică de Fabricare A BeriiBurdusa AdyÎncă nu există evaluări

- Proiect Moara Cu Ciocane Si Amestecatoare.Document7 paginiProiect Moara Cu Ciocane Si Amestecatoare.Bogdan Pop0% (1)

- Bilant PartialDocument2 paginiBilant PartialAndrei CiuciudauÎncă nu există evaluări

- Bilant PDFDocument27 paginiBilant PDFAdri AdrianaÎncă nu există evaluări

- 8 Analiza Senzorială A BiscuitilorDocument16 pagini8 Analiza Senzorială A BiscuitilorMirică Oana-AlexandraÎncă nu există evaluări

- Determinarea Zaharozei ZaharuluiDocument2 paginiDeterminarea Zaharozei ZaharuluiMunteanu CristianÎncă nu există evaluări

- Tehnologia Fabricarii Painii Albe 400 GDocument36 paginiTehnologia Fabricarii Painii Albe 400 GAna Anamaria100% (1)

- Instalatie Facut Suc MereDocument25 paginiInstalatie Facut Suc Merenicalex17Încă nu există evaluări

- Curs 6 - TCIMDocument4 paginiCurs 6 - TCIMAlex StoleruÎncă nu există evaluări

- Curs 6 - TCIMDocument20 paginiCurs 6 - TCIMAlex StoleruÎncă nu există evaluări

- Maier-Adrian FinalDocument15 paginiMaier-Adrian FinalDanciu GabrrielÎncă nu există evaluări

- Tehnologia Prelucrarii Suprafetelor Cilindrice Si Conice ExterioareDocument50 paginiTehnologia Prelucrarii Suprafetelor Cilindrice Si Conice ExterioareDan George PanaÎncă nu există evaluări

- Tehnologia Executie A Reperului Roata DintataDocument68 paginiTehnologia Executie A Reperului Roata DintataRoxana Adriana100% (3)

- Procese Si Operatii TehnoligiceDocument3 paginiProcese Si Operatii TehnoligiceGnD_1Încă nu există evaluări

- Analiza Constructiv Functional A Unui Echipament de Nanofinisare Prin Curgerea AbrazivaDocument4 paginiAnaliza Constructiv Functional A Unui Echipament de Nanofinisare Prin Curgerea Abrazivadbzcri0% (1)

- Daniela Ghetan - PFDJJJJJDocument21 paginiDaniela Ghetan - PFDJJJJJGN DNÎncă nu există evaluări

- Analiza Senzorială A Seminţelor Pentru ConsumDocument2 paginiAnaliza Senzorială A Seminţelor Pentru ConsumMarina Arnaut100% (1)

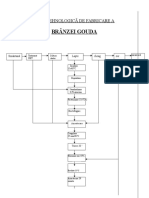

- Schema Tehnologica A Branzei GoudaDocument3 paginiSchema Tehnologica A Branzei GoudaGN DNÎncă nu există evaluări

- Epurarea Apelor Uzate Provenite Din Industria UleiuluiDocument16 paginiEpurarea Apelor Uzate Provenite Din Industria UleiuluiMihai VasiÎncă nu există evaluări

- Curs 1+2 Introducere in MarketingDocument12 paginiCurs 1+2 Introducere in MarketingIonuț NeaguÎncă nu există evaluări

- Model Raport de PracticaDocument4 paginiModel Raport de PracticaGN DNÎncă nu există evaluări

- CONVENTIE Cadru IPADocument7 paginiCONVENTIE Cadru IPAGN DNÎncă nu există evaluări