Documente Academic

Documente Profesional

Documente Cultură

EXTRUDAREA

Încărcat de

patricia_rovinariDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

EXTRUDAREA

Încărcat de

patricia_rovinariDrepturi de autor:

Formate disponibile

CAPITOLUL I

ARGUMENT

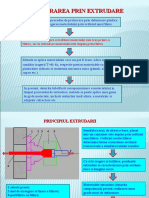

Prin extrudare se intelege operatia de prelucrare plastica a metalelor si aliajelor

prin trecerea fortata a materialului prin impingere printr-un orificiu al unei scule, cu

dimensiunile sectiunii transversale mai mici decat ale sectiunii materialului initial.

Extrudarea se caracterizeaza prin aceea ca deformarea plastica nu se produce doedata

in tot volumul materialului, ci pe masura intrarii semifabricatului in zona de deformare.

In functie de modul sau directia si sensul de curgere al materialului ce se extrudeaza,

extrudarea poate fi: directa (fig.1,a inverse(fig.1,b sau combinata(fig.1,c.

Extrudarea se poate face l.a cald sau la rece, in functie de posibilitatile de

deformare ale materialului.

!ig. 1. Procedee de extrudare:

"-diametru initial#d-diametru final#$e-curgerea materialului extrudat

%

&emifabricatul initial 1, de sectiune rotunda, se introduce in camera de presare '

(fig. 1 a si b). Prin apasarea cu forta P asupra poansonului %, marerialul ce se extrudeaza

este fortat sa treaca prin orificiul cu sectiunea si dimensiunile dorite din matrita (,

rezultand semifabricatul sau piesa finita 5. Pentru fixarea matritei ( se foloseste suportul

). In cazul extrudarii directe directia si sensul de curgere al materialului ce se extrudeaza

sunt aceleasi cu directia si sensul de deplasare al poansonului. *a extruderea indirecta

(fig.1.b) materialul, curge in sens invers fata de poanson, iar la extrudarea combinata

(fig. 1,c materialul curge simultan, in ambele sensuri.

Extrudarea directa se foloseste, de regula, in cazul obtinerii unor semifabricate

sau profile cu sectiune plina si in cazul deformarii prealabile a lingourilor din oteluri si

aliaje cu plasticitate redusa.

Extrudarea inversa se utilizcaza mai frecvent in cazul pieselor si semifabricatelor

tubulare, iar cea combinata este impusa de configuratia anumitor piese.

Extrudarea inversa permite sa se reduca deseurile si forta de apasare, deoarece

semifabricatul nu mai are o miscare in raport cu peretii camerei de presare,

nemaiexistand forte de frecare pe suprafetele laterale ale semifabricatului.

In urma deformarii materialul sufera o marire accentuata a lungimii, o micsorare

a sectiunii si o modificare de proprietati specifice prelucrarii prin deformare plastica.

(

CAPITOLUL II

DEFORMATII SI TENSIUNI IN PROCESUL DE EXTRUDARE

*a deformarea materialului in procesul de extrudare directa sunt prezente trei stadii

distincte :

-presarea semifabricatului in camera de presare pana la inceputul curgerii plastice

prin orificiul de calibrare al matritei (fig. ',a#

-curgerea materialului din camera de presare prin orificiul de calibrare pana cand

lungimea semifabricatului ls indeplinste conditia: ls+lcr (fig. ',b.

-curgerea materialului din camera de presare prin orificiul de calibrare , in ultima

etapa a calibrarii, cand ls , lcr (fig. ',c.

&c-ema fortelor exterioare si a tensiunilor ce actioneaza asupra metalului in timpul

extrudarii directe a unei bare rotunde dintr-un lingou sau semifabricat de forma

cilindrica este data in figura %. "in analiza figurii %, a rezulta, ca asupra materialului

actioneaza urmatoarele forte : forta sau presiunea de apasare a poansonului,

componentele de presiune normala de pe suprafata de lucru a sculelor si fortelor de

frecare exterioara. &tarea de tensiune a materialului in focarul de deformatie este

comprimarea triaxiala sau comprimarea din doua directii si intindere in cea de-a treia

directie.

"in diafragma indicatoare presiune- cursa poansonului (fig. %,b rezulta ca regimul

de forte in timpul extrudarii se sc-imba. In linii mari, variatia fortei totale de extrudare

in timpul unui ciclu poate fi impartita in ( perioade.

-perioada I reprezinta perioada de refulare a semifabricatului initial de la diametrul

initial pana la diametrul conteinerului, forta totata P crescand de la zero pina la o valoare

ec-ivalenta cu rezistenta pe care materialul o opune deformarii #

-perioada a II-a# semifabricatul avand acelasi diametru cu conteinerul este obligat sa

umple conul de deformare al matritei si sa treaca in cilindrul de calibrare ( fig. ., forta

totala fie ca se mentine la valoarea. maxima obtinuta in perioada intai, fie ca se

majoreaza in continuare, dar cu valori reduse#

.

!ig. ' &tadiile deformarii la extrudare

!ig. % !orte in procesul de extrudare

-perioada a III-a reprezinta perioada de stabilizare a procesului de extrudare si incepe

odata cu iesirea semifabricatului extrudat prin orificiul matritei, continuandu-se pana spre

sfirsitul extrudarii lingoului. In timpul perioadei a III-a, in functie de calitatea

lubrifiantului folosit, forta totala de extrudare poate sa creasca in continuare, sa scada sau

sa se mentina constanta #

-perioada a I$-a caracterizata printr-o crestere brusca a fortei totale, datorita

reducerii lungimii semifabricatului extrudat si strivirii lui, cresterea fiind cu atat mai

intense cu cat procesul se apropie de sfarsit.

)

"atorita unor factori ca: valoarea si natura fortelor ce se dezvolta in timpul

extrudarii, diferenta de temperature intre scule si materialul ce se extrudeaza, valoarea

fortelor de frecare exterioara, forma sculelor, viteza si gradul de deformare si modul de

extrudare, deformarea este neuniforma in volumul semifabricatului, unele parti gasindu-

se aproape intr-o stare de deformare elastica.

/

CAPITOLUL III

DOMENIILE DE APLICARE

In functie de scopul urmarit, extrudarea metalelor si aliajelor se aplica in

urmatoarele cazuri:

- obtinerea de piese finite sau profile complicate care nu pot fi realizate prin alte

procedee de prelucrare plastica a metalelor(laminare, forjare#

- deformarea plastica prealabila in vederea maririi posibilitatilor de obtinere a unor

piese complicate prin alte procedee de deformare #

- obtinerea de piese finite sau profile complicate, care se pot fabrica si prin alte

procedee, dar care se executa mai economic prin procedeul extrudarii.

&e pot obtine :

-bare rotunde sau profilate cu lungimea pana la '0 m #

-bare cu diametrul de la %00 mm ((00 mm pentru 1l pana la cativa mm #

-tevi cu grosimea peretelui de 0,0'. mm la un diametru de 0,% mm #

-tevi cu diametrul de %.0 ... (00 mm si grosimea peretilor 1,. ... 2 mm#

-butelii si recipienti pentru gaze, produse cosmetice, alimentare etc. (fig. (,a#

- recipienti bimetalici (fig (.b.

In figura (,a este prezentat sc-ematic modul de obtinere prin extrudare a tuburilor de

pasta de dinti. Poansonul 1 apasa cu forla P semifabricatul initial sub forma unei pastile,

introdus in camera de presare '. In urma deformarii care are loc rezulta tubul %, prevazut

la partea inferioara cu filet. In figura 4,b se prezinta sc-ematic modul de obtinere al unui

recipient bimetalic. &emifabricatul initial este introdus in camera de presare ' si apasat cu

poansonul %. In urma deformarii rezulta tubul 1, in interiorul caruia se introduce o pastila

dintr-un alt metal (, fiind deformata la randu1 ei de poansonul ..

2

3

CAPITOLUL IV

SCULE PENTRU EXTRUDARE

In principiu o scula pentru extrudare este alcatuita dintr-o matrita in care are loc

deformarea si dintr-un poanson, care sub actiunea fortei de apasare produce deformarea.

In functie de tipul extrudarii, matritele pot fi: matrite pentru extrudarea directa (fig. .,a),

matrite pentru extrudarea inversa (fig ., b) si matrite pentru extrudarea combinata.

In general, o matrita pentru extrudare este alcatuita din conul de deformare 1,

cilindrul de calibrare ' si cilindrul de iesire %. 0 atentie deosebita se acorda ung-iului 4,

care se alege in functie de material:

' 4 5 30 ... 1%06, pentru metalele si aliajele cu plasticitate ridicata #

' 4 7 306, pentru materialele cu plasticitate redusa.

*a extrudarea pieselor simple, cu plasticitate ridicata, se practica mai multe orificii in

aceeasi matrita (fig. ., c).

Poansonul este in functie de tipul extrudarii. !orma clasica a unui poanson pentru

extrudare este data in figura ), a. !orma zonei active a poansonului se modifica in

functie de modul de extrudare (fig .), b si c)

8aterialele din care se confectioneaza sculele pentru extrudare sunt:

- oteluri carbon de scule, pentru materialele cu plasticitate foarte ridicata#

- oteluri rapide cu molibden sau carburile metalice, pentru materialele

cu plasticitate redusa.

Pentru marirea rezistentei zonelor active, sculele se prelucreaza fin si se trateaza

termic prin calire pana la o duritate de .. 9..). :;<.

10

CAPITOLUL V

CALCULUL FORTEI PENTRU EXTRUDARE

$aloarea fortei totale de extrudare este influentata, in princinal, de urmatorii factorii:

rezistenta la deformare a materialului in conditii de extrudare data, natura materialului

extrudat, gradul de deformare, complexitatea piesei, forma si dimensiunile

semifabricatului initial, valoarea fortelor de frecare exterioare etc. Pentru determinarea

relatiei de calcul se considera extrudarea directa a unei bare pline, de diametru d dintr-

un semifabricat cilindric de diametru D. Interiorul matritei si camerei de presare in

care are loc deformarea se imparte in trei zone (fig. /,a.

- zona cilindrica inferioara, in care se produce calibrarea#

- zona tronconica de trecere de la diametrul " la diametrul d, cu inclinatia 4, in care

se produce deformarea propriu-zisa:

- zona cilindrica superioara prin care se deplaseaza semifabricatul sub actiunea

poansonului.

Presiunea de deformare p, considerate la suprafata de contact dintre

semifabricat si poanson, este :

in care: pd este presiunea ceruta de trecerea semifabricatului prin zona de calibrare#

p4 - presiunea ceruta de trecerea semifabricatului prin zona de deformare: p"- presiunea

ceruta de trecerea semifabricatului prin container.

Pornind de la ecuatia diferentiala de ec-ilibru in sistemul de coordonate sferice si

analizand procesul curgerii metalului in lungel celor trei zone se determina valorile

lui pd, p4, p", iar in final se obtine pentru presiunea de contact p, relatia :

11

si pentru forta de extrudare P, relatia:

in care := este coeficientul de frecare dintre semibabricat si matrita#

>c ?rezistenta materialului la deformare.

In cazul extrudarii profilelor tubulare, apare in plus forta de frecare dintre

semifabricat si dorn (fig. /, b) de marimea :

@inand cont de relatia (( si tratand problema analog ca la sectiunile

pline, se obtine pentru forta de extrudare relatia :

1'

Pentru calculul fortei la extrudarea inversa se procedeaza la fel ca la extrudarea

directa, dar se tine cont ca semifabricatul nu se deplaseaza fara de conteiner si deci nu

exista forte de frecare pe aceasta suprafata. Eliminand termenul dat de forta de frecare din

conteiner, se obtiine pentru forta de extrudare relatia :

in care notatiile au aceeasi semnificatie.

"eoarece fortele necesare extrudarii sunt mari, tendinta generala este de a se folosi

orice cale pentru reducerea acestora. Printre aceste cai, de retinut este micsorarea

substantiala a fortelor de frecare, folosind diferiti lubrifianti ca: sticla speciala (sub forma

de praf, vata sau tesatura, care depusa pe semifabricatul incalzit formeaza prin topire o

glazura, ulei mineral, grafit sau diferite unsori speciale.

1%

CAPITOLUL VI

TEHNOLOGIA EXTRUDARII

"upa debitare si calibrare, semifabricatele ce urmeaza a fi extrudate se supun, in

general, urmatoarelor operatii :

- inmuierea materialului in vederea deformarii mai usoare, printr-un tratament termic

de recoacere #

- operatii pregatitoare: spalare, degresare, decapare, neutralizare, ungere, fosfatare

etc.#

- extrudarea propriu-zisa: se executa la prese mecanice cu alimenrare manuala sau

automata #

- operatii de completare (retezare, gaurire, calibrare etc.#

- controlul te-nic de calitate.

1(

CAPITOLUL VII

AVANTAJELE SI DEZAVANTAJELE EXTRUDARII

Principalele antaje ale extrudarii metalelor si aliajelor sunt :

- posibilitatea de deformare plastica a metalelor si aliajelor cu plasticitate redusa (ce

nu pot fi forjate sau laminate #

- precizie dimensionala si calitate a suprafetelor mai bune ca la forjare si laminare #

- productivitate ridicata #

- obtinerea unor profile si piese finite in conditii mai economice #

- posibilitatea obtinerii unor profile complicate.

Principalele dezavantaje ale extrudarii sunt :

- durabilitatea redusa a matricelor, deoarece ele sunt supuse unor puternice solicitari

mecanice si termice (de aeeea se confectioneaza din oteluri <r-A refractare, rezistente la

uzura #

- deseuri mari de metal, mai ales la extrudarea tevilor.

1.

CAPITOLUL VIII

PROCEDEE MODERNE DE EXTRUDARE

In ultimul timp se fac intense studii si cercetari in vederea imbunatatirii regimului de

extrudare, cercetari dirijate mai ales in directia reducerii fortelor de extrudare.

In acest sens s-au pus la punct noi procedee de extrudare ca: extrudare -idrostatica,

prin explozie, in camp ultrasonor .

1)

NORME DE PROTECTIA MUNCII

Art. 1

!iecare elev trebuie sa isi desfasoare activitatea, in conformitate cu pregatirea si

instruirea sa, precum si cu instructiunile primite din partea unitatii, astfel incat sa nu

expuna la pericol de accidentare sau imbolnavire profesionala atat propria persoana, cat si

alte persoane care pot fi afectate de actiunile sau omisiunile sale in timpul procesului de

munca.

Art.2

(1 In mod deosebit, in scopul realizarii obiectivelor prevazute la art. '', lucratorii au

urmatoarele obligatii:

a sa utilizeze corect masinile, aparatura, uneltele, substantele periculoase, ec-ipamentele

de transport si alte mijloace de productie#

b sa utilizeze corect ec-ipamentul individual de protectie acordat si, dupa utilizare, sa il

inapoieze sau sa il puna la locul destinat pentru pastrare#

c sa nu procedeze la scoaterea din functiune, la modificarea, sc-imbarea sau inlaturarea

arbitrara a dispozitivelor de securitate proprii, in special ale masinilor, aparaturii,

uneltelor, instalatiilor te-nice si cladirilor, si sa utilizeze corect aceste dispozitive#

d sa comunice imediat unitatii siBsau lucratorilor desemnati orice situatie de munca

despre care au motive intemeiate sa o considere un pericol pentru securitatea si sanatatea

elevilor, precum si orice deficienta a sistemelor de protectie#

e sa aduca la cunostinta conducatorului locului de munca accidentele suferite de propria

persoana#

1/

f sa coopereze cu unitatea atat timp cat este necesar, pentru a face posibila realizarea

oricaror masuri sau cerinte dispuse de catre inspectorii de munca si inspectorii sanitari,

pentru protectia sanatatii si securitatii elevilor#

g sa coopereze, atat timp cat este necesar, cu unitatea pentru a permite unitatii sa se

asigure ca mediul de munca si conditiile de lucru sunt sigure si fara riscuri pentru

securitate si sanatate, in domeniul sau de activitate#

- sa isi insuseasca si sa respecte prevederile legislatiei din domeniul securitatii si

sanatatii in munca si masurile de aplicare a acestora#

i sa dea relatiile solicitate de catre inspectorii de munca si inspectorii sanitari.

(' Cbligatiile prevazute la alin. (1 se aplica, dupa caz, si celorlalti participanti la

procesul de munca, potrivit activitatilor pe care acestia le desfasoara.

Art. 3

8asurile prin care se asigura supraveg-erea corespunzatoare a sanatatii elevilor in functie

de riscurile privind securitatea si sanatatea in munca se stabilesc potrivit reglementarilor

legale.

Art. 4

(1 8asurile prevazute la art. % vor fi stabilite astfel incat fiecare elev sa poata beneficia

de supraveg-erea sanatatii la intervale regulate.

(' &upraveg-erea sanatatii elevilor este asigurata prin medicii de medicina a muncii.

Art. 5

Crice eveniment, va fi comunicat de indata unitatii, de catre conducatorul locului de

munca sau de orice alta persoana care are cunostinta despre producerea acestuia.

12

Art. 6

(1 Dnitatea are obligatia sa comunice evenimentele, de indata, dupa cum urmeaza:

a inspectoratelor teritoriale de munca,

b asiguratorului, potrivit *egii nr. %()B'00' privind asigurarea pentru accidente de

munca si boli profesionale, cu modificarile si completarile ulterioare, evenimentele

urmate de incapacitate temporara de munca, invaliditate sau deces, la confirmarea

acestora#

c organelor de urmarire penala, dupa caz.

(' Crice medic, inclusiv medicul de medicina a muncii aflat intr-o relatie contractuala cu

unitatea, conform prevederilor legale, va semnala obligatoriu suspiciunea de boala

profesionala sau legata de profesiune, depistata cu prilejul prestatiilor medicale.

13

ILIOGRAFIE

1. $oicu 8. s.a.- &tudiul si te-nologia metalelor, E.".P. 13/.

'. Eanu 1. ? @e-nologia materialelor E.".P. 13/2

%. 8anualul inginerului mec-anic, @e-nologia constructiilor de masini, Ed. @e-n.

13/'.

(. &ofronie *. -Elaborarea si turnarea aliajelor E.".P. 13/.

.. <-ira I. s.a.- Procedee speciale de turnare E.".P. 1320

). Fuzila &. ? Proiectarea si executarea formelor, E.".P. 13/)

/. &tefanescu <l. s.a.-@e-nologia de executare a pieselor prin turnare, Ed. @e-n.

1321

2. Popescu $.- !orjarea si extruziunea metalelor, E.".P. 13/2.

3. Fadea &.- !orjarea metalelor, E.".P. 13/3.

10. Ggura H-. s.a.- @e-nologia stantarii si matritarii la rece, E.".P. 13/3.

11. &alagean @r.- &udarea cu arcul electric , Ed. !acla, 13//.

1'. Foarna <. s.a. ?Procedee neconventionale de sudare, Ed. !acla, 1320.

1%. 1vram I, s.a. ?Procedee conexe sudarii, Ed. @e-n. 13)2.

1(. Popescu E. s.a. ?@e-nologia tratamentelor termice, Ed. te-n, 13/(.

1.. Enac-e &t. s.a. ?Proiectarea formei pieselor in constructia de masini, Ed. te-n.

13/3

1). <olectiile standardelor de stat

'0

S-ar putea să vă placă și

- ExtrudareaDocument21 paginiExtrudareaIlie Ianachevici100% (1)

- Tehnici Performante de Prelucrări La Cald A Materialelor MetaliceDocument27 paginiTehnici Performante de Prelucrări La Cald A Materialelor MetaliceDaniella Stefan100% (1)

- Deformare Plastica La Rece PDFDocument27 paginiDeformare Plastica La Rece PDFPetre RareșÎncă nu există evaluări

- 05 Prelucrarea Materialelor Plastice Prin ExtrudareDocument17 pagini05 Prelucrarea Materialelor Plastice Prin ExtrudareVasile Caldare100% (1)

- Tehnologii de Presare La ReceDocument31 paginiTehnologii de Presare La ReceFernoagă Florin100% (10)

- Prelucrarea Prin Deformare Plastica La ReceDocument23 paginiPrelucrarea Prin Deformare Plastica La ReceLidia BanciuÎncă nu există evaluări

- Scule AschietoareDocument364 paginiScule AschietoareMiclaus Ana100% (2)

- Laminarea Materialelor MetaliceDocument8 paginiLaminarea Materialelor MetaliceAlin Mihai100% (1)

- Bucsa de GhidareDocument29 paginiBucsa de GhidareDragu Liviu0% (1)

- Materiale Plastice-Imbunatatire ProceseDocument58 paginiMateriale Plastice-Imbunatatire Procesegritad100% (2)

- Prelucrarea Cu Jet de ApaDocument18 paginiPrelucrarea Cu Jet de ApaCristianPappÎncă nu există evaluări

- Materiale Cu Memoria FormeiDocument19 paginiMateriale Cu Memoria FormeiDiana Petronela Burduhos NergisÎncă nu există evaluări

- Proiect Mase PlasticeDocument18 paginiProiect Mase PlasticeDavid Halasz100% (2)

- Prelucrări NeconvenţionaleDocument24 paginiPrelucrări Neconvenţionaleamosklein100% (1)

- Turnarea Sub Presiune 1 PDFDocument19 paginiTurnarea Sub Presiune 1 PDFAndreea Prodescu100% (3)

- ASCHIEREADocument66 paginiASCHIEREAclafel75100% (5)

- Cric SimpluDocument29 paginiCric SimpluCălin Florian100% (1)

- Matrita - Mase PlasticeDocument11 paginiMatrita - Mase PlasticedelianelaÎncă nu există evaluări

- TermoformareDocument11 paginiTermoformareOlga BucatariÎncă nu există evaluări

- PROIECT SuduraDocument11 paginiPROIECT SuduraigsilviuÎncă nu există evaluări

- Matrita InjectieDocument31 paginiMatrita InjectieAndreiBofu100% (1)

- Utilaj Turnare Metal TopitDocument22 paginiUtilaj Turnare Metal TopitVlad Adrian100% (1)

- c5 - Designul Pieselor Din MaterialeDocument21 paginic5 - Designul Pieselor Din MaterialeMuraru Marius100% (1)

- Stante Si MatriteDocument3 paginiStante Si MatriteDenisaÎncă nu există evaluări

- MatritareDocument16 paginiMatritareAndrei Diaconu100% (3)

- Prelucrarea Maselor Plastice FetecauDocument505 paginiPrelucrarea Maselor Plastice FetecauMarian Adrian Ilau75% (4)

- Extrudarea Cu Suflare Si ExpandareaDocument8 paginiExtrudarea Cu Suflare Si ExpandareaIONITA GABRIELÎncă nu există evaluări

- Proiect ZAMFIRDocument49 paginiProiect ZAMFIRCosminManea50% (2)

- Tehnologia Materialelor CAPITOLUL 2Document35 paginiTehnologia Materialelor CAPITOLUL 2Ionut Radu100% (2)

- Plan de Mentenanta CNCDocument4 paginiPlan de Mentenanta CNCMarian Raul100% (3)

- Proiectarea Tehnologiei 2Document83 paginiProiectarea Tehnologiei 2bejirusuoana100% (2)

- Tăierea MetalelorDocument35 paginiTăierea MetalelorDoinita Dumanov100% (1)

- Lucrare de LicentaDocument57 paginiLucrare de LicentaFlorin-Adrian Ristea100% (5)

- Calirea Superficiala - Generalitati.met de Calire Superficiala in ElecrolitDocument1 paginăCalirea Superficiala - Generalitati.met de Calire Superficiala in ElecrolitCarla Elena100% (1)

- Ilie Sorin Rezumat Teza de DoctoratDocument40 paginiIlie Sorin Rezumat Teza de Doctoratdanablidaru100% (1)

- Suport de Curs - Deformarea PlasticaDocument16 paginiSuport de Curs - Deformarea PlasticaserbanÎncă nu există evaluări

- Operatia de RabotareDocument6 paginiOperatia de Rabotarealexutza1992Încă nu există evaluări

- Extrudarea HidrostaticaDocument1 paginăExtrudarea HidrostaticaGabriel100% (1)

- Extrudarea Si CalandrareaDocument44 paginiExtrudarea Si Calandrarearibizli100% (1)

- Prelucrarea Prin Extrudare Si Deform Area TablelorDocument31 paginiPrelucrarea Prin Extrudare Si Deform Area TablelorOaNa Andreea100% (2)

- Referat Prelucrarea Prin ElectroeroziuneDocument12 paginiReferat Prelucrarea Prin ElectroeroziuneMihut Cristi100% (2)

- Injectie Mase Plastice-ReferatDocument2 paginiInjectie Mase Plastice-Referatgeorge100% (1)

- Alegerea Şi Utilizarea MaterialelorDocument116 paginiAlegerea Şi Utilizarea Materialelorechican77% (13)

- 6 FasonareaDocument18 pagini6 FasonareaMadalina Fratila100% (1)

- Cursul 13 TM (Extrudarea + Tragerea)Document6 paginiCursul 13 TM (Extrudarea + Tragerea)Daniel Şmolenic100% (1)

- Prelucrarea Prin Extrudare Si Deformarea TablelorDocument31 paginiPrelucrarea Prin Extrudare Si Deformarea TablelorNorbertÎncă nu există evaluări

- Prelucrarea Prin Extrudare Si Deformarea TablelorDocument31 paginiPrelucrarea Prin Extrudare Si Deformarea TablelorStefan CurpasÎncă nu există evaluări

- Curs Tehnologia MaterialelorDocument4 paginiCurs Tehnologia Materialelor3foiÎncă nu există evaluări

- Prelucrarea Prin Extrudare Si Deformarea TablelorDocument31 paginiPrelucrarea Prin Extrudare Si Deformarea TablelorDalia StoianÎncă nu există evaluări

- MoaraDocument6 paginiMoaraMiskowski Maria MihaelaÎncă nu există evaluări

- Curs Enegetica Deformare Plastica II PDFDocument21 paginiCurs Enegetica Deformare Plastica II PDFMatei AndreeaÎncă nu există evaluări

- Aplicatii Practice Asupra Deformarii Plastice A MaterialelorDocument49 paginiAplicatii Practice Asupra Deformarii Plastice A MaterialelorClaudiu TrifÎncă nu există evaluări

- Licenta FinalaDocument61 paginiLicenta FinalaAndrei DraguÎncă nu există evaluări

- Deformabilitatea Metalelor Şi AliajelorDocument37 paginiDeformabilitatea Metalelor Şi Aliajelorbranet_adriana1186Încă nu există evaluări

- Regim Aschi, Gaurire Alezare-2006Document35 paginiRegim Aschi, Gaurire Alezare-2006Teodor PopescuÎncă nu există evaluări

- Curs Tehnolgoii de FabricatieDocument108 paginiCurs Tehnolgoii de FabricatieDemeter AndreaÎncă nu există evaluări

- Oradea 2 Studiul Procedeelor de Extrudare Part IDocument4 paginiOradea 2 Studiul Procedeelor de Extrudare Part IamocatoÎncă nu există evaluări

- ForjareaDocument4 paginiForjareaNico DanÎncă nu există evaluări

- Prelucrarea Materialelor Prin TragereDocument10 paginiPrelucrarea Materialelor Prin TragereDambla MWÎncă nu există evaluări

- Indrumator Tehnologia Lucrarilor de ConstructiiDocument99 paginiIndrumator Tehnologia Lucrarilor de ConstructiiVictorVilceanu100% (2)

- Alimentarea Cu Energie Electrica La ConsumatorDocument24 paginiAlimentarea Cu Energie Electrica La Consumatorpatricia_rovinariÎncă nu există evaluări

- Determinarea Microorganismelor Existente in SolDocument21 paginiDeterminarea Microorganismelor Existente in Solpatricia_rovinariÎncă nu există evaluări

- Sisteme de Automatizare SraDocument79 paginiSisteme de Automatizare Srapatricia_rovinariÎncă nu există evaluări

- Traductoare de PresiuneDocument25 paginiTraductoare de Presiunepatricia_rovinariÎncă nu există evaluări

- Masurarea Puterii Si A Energiei ElectriceDocument31 paginiMasurarea Puterii Si A Energiei ElectriceSofei Adrian FlorinÎncă nu există evaluări

- Executarea FiletelorDocument20 paginiExecutarea Filetelorpatricia_rovinari100% (1)

- Asamblarea AngrenajelorDocument10 paginiAsamblarea Angrenajelorpatricia_rovinariÎncă nu există evaluări

- Lucrare de LicentaDocument99 paginiLucrare de Licentamirela_may2294% (64)

- Necesitatea Lucrarilor de Intretinere Si ReparareDocument24 paginiNecesitatea Lucrarilor de Intretinere Si Repararepatricia_rovinariÎncă nu există evaluări

- PROIECTDocument25 paginiPROIECTpatricia_rovinariÎncă nu există evaluări

- Asamblari Cu Pene Si CaneluriDocument25 paginiAsamblari Cu Pene Si Canelurialy_ing3rash200771% (7)

- Senzori Si TraductoareDocument22 paginiSenzori Si Traductoarepatricia_rovinariÎncă nu există evaluări

- CuplajeDocument21 paginiCuplajepatricia_rovinariÎncă nu există evaluări

- PROIECTDocument25 paginiPROIECTpatricia_rovinariÎncă nu există evaluări

- Deseurile Provenite Din Sectorul PublicDocument22 paginiDeseurile Provenite Din Sectorul Publicpatricia_rovinariÎncă nu există evaluări

- Competitivitatea EconomicaDocument28 paginiCompetitivitatea Economicacosmin_rovinariÎncă nu există evaluări

- Deseurile Provenite Din Sectorul PublicDocument22 paginiDeseurile Provenite Din Sectorul Publicpatricia_rovinariÎncă nu există evaluări

- Modificarea Vitezei Motoarelor de CurentDocument33 paginiModificarea Vitezei Motoarelor de Curentpatricia_rovinariÎncă nu există evaluări

- Elaborarea Semifabricatelor Din Materiale NemetaliceDocument30 paginiElaborarea Semifabricatelor Din Materiale Nemetalicepatricia_rovinariÎncă nu există evaluări

- Masini Si Utilaje Pentru ForjeDocument22 paginiMasini Si Utilaje Pentru Forjepatricia_rovinariÎncă nu există evaluări

- Aparate de Masurat AnalogiceDocument32 paginiAparate de Masurat Analogicepatricia_rovinari100% (1)

- Instalatii de Ameliorare A Factorului de PutereDocument18 paginiInstalatii de Ameliorare A Factorului de Puterepatricia_rovinari100% (1)

- Asamblarea AngrenajelorDocument10 paginiAsamblarea Angrenajelorpatricia_rovinariÎncă nu există evaluări

- Repararea Utilajelor MecaniceDocument18 paginiRepararea Utilajelor Mecanicepatricia_rovinari100% (1)

- Lubrifianti Utilizati La Ungerea Sistemelor TehniceDocument26 paginiLubrifianti Utilizati La Ungerea Sistemelor Tehnicepatricia_rovinariÎncă nu există evaluări

- Exploatari MiniereDocument26 paginiExploatari Minierepatricia_rovinari100% (1)

- Masina de Curent ContinuuDocument22 paginiMasina de Curent ContinuuGhita Andrei Alin100% (4)

- Aparate Pentru Comanda ManualaDocument33 paginiAparate Pentru Comanda Manualapatricia_rovinari100% (2)

- Aparate de Masurat AnalogiceDocument32 paginiAparate de Masurat Analogicepatricia_rovinari100% (1)

- Proiect LarisaDocument29 paginiProiect LarisaVasiloiu CosminÎncă nu există evaluări