Documente Academic

Documente Profesional

Documente Cultură

Proiect Stante

Încărcat de

Silviu RacoltaDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Proiect Stante

Încărcat de

Silviu RacoltaDrepturi de autor:

Formate disponibile

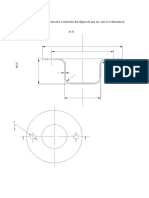

Tema de proiectare: Sa se proiecteze stanta necesara executiei piesei din figura alaturata :

Fig.1 Piesa de executat Material OL 37 conform: STAS 500-86 Grosimea materialului: g = 1 mm Productia anuala: 4.000.000 buc/an 1.Consideratii generale asupra prelucrarii prin presare la rece Prelucrarea prin presare la rece este cunoscuta ca fiind una dintre cele mai vechi tehnologii prin care stiinta umana a incercat sa-si realizeze obiectele necesare. Acesta tehnologie cuprinde: Stante Matrite

1.1.1 Procedee de prelucrare la rece. Operatiile de presare la rece se impart in urmatoarele grupe: Gr.I Operatii de prelucrare prin deformare si taiere: Forfecare Retezare Tundere Crestare Decupare Perforare Debavurare Stantare

Gr.II Operatii de deformare prin indoire: Indoire Profilare Curbare Indreptare Rasucire Roluire Infasurare

Gr.III Operatii de deformare prin presiune si tragere: Ambutisare Tragere pe calapod Reliefare Bordurare Largire Umflare Gatuire

Gr.IV Operatii de deformare prin presiune Matritare Extrudare Crulare Imprimare Punctare Capuire Refulare Dornuire

Gr.V Operatii de imbinare prin deformare Faltuire Capsare Agrafare Inrulare Mandrinare

1.2 Clasificarea stantelor si matritelor Stantele si matritele se clasifica dupa numarul de operatii pe care le poate exercita la un post de lucru si dupa numarul posturilor de lucru Stantele pot fi: Stante simple;sunt acele stante care au un singur post de lucru si care executa un singur post de operatie Stante complexe;sunt acele stante care pot avea unu sau doua posturi de luru si pot executa una sau doua operatii la un post de lucru. Aceste stante pot fi: Stante cu actiune succesiva; sunt acele stante care au doua posturi de lucru la care se executa cate o operatiune simpla la fiecare post de lucru. Stante cu actiune simultana; sunt acele stante care au un singur post de lucru la care se executa cel putin doua operatii. Stante cu actiune simultan succesiva; sunt acele stante care au cel putin doua posturi de lucru si cel putin unul dintre ele executa doua operatii. Matritele pot fi: Matrite simple; sunt acele matrite care au un singur post de lucru si executa o singura operatie. Matrite complexe: sunt acele matrite care pot avea unu sau doua posturi de lucru si pot executa una sau doua operatii la un post de lucru. Aceste matrite pot fi: Matrite cu actiune succesiva; sunt acele matrite care au doua posturi de lucru la care se executa cate o operatie simpla la fiecare post de lucru. Matrite cu actiune simultana; sunt acele matrite care au un singur post de lucru la care se executa cel putin doua operatii.

2. Analiza piesei 2.1. Citirea si verificarea desenului

Analizand schita piesei se constata ca aceasta piesa se poate realiza avand toate cotele necesare. 2.2. Tehnologicitatea piesei Operatiile de deformare la rece prin care se poate realiza piesa sunt: - perforare; - decupare; - retezare. 2.3. Materialul piesei Materialul piesei este OL 37, avand caracteristicile, conform STAS 500 - 86: - domenii de utilizare: organe de masini supuse la solicitari moderate (biele, manivele, flanse, forme metalice solicitate usor). - caracteristici de baza: otel rezistent la rupere prin tractiune, r = 45 daN/mm2 - compozitia chimica: otel carbon obisnuit mediu aliat cu mangan C = 0,20% pe produs; Mn = 0,80%; P = 0,060%; S = 0,060%. - caracteristici mecanice si tehnice: . rezistenta la forfecare - f = 40 daN/mm2 . alungirea - s = 21% pentru L0 = 5,65 Forme de livrare: Gam dimensional: - Grosimi: 0,40 1,50 mm - Limi dup cutare: 910 mm; 1140 mm; 840 mm; 1040 mm - nlimea cutei: 12 mm; 35 mm; 60 mm - Lungimi max. 3200 mm Pot fi cutate oeluri apte pentru a fi deformate la rece: tabl laminat la rece, tabl zincat. 3. Stabilirea formei si dimensiunilor semifabricatului plan Conditiile privind forma pieselor decupate, perforate si retezate. Distanta minima dintre orificiile perforate sau marginea piesei si orificiul se determina in functie de forma orificiului, conturul exterior si grosimea piesei ca in figura 2.

Fig.2 Valorile indicate tin cont de posibilitatea realizarii in piesa respectiva a orificiilor din punct de vedere calitativ si al preciziei. Precizia obtinuta prin operatiile de taiere la foarfeca TABEL 1 Grosimea materialului in (mm) sub 0,5 0,5 1,0 1,1 2,0 2,1 3,0 3,1 4,0 6,1 7,0 7,1 10,0 Latimea benzii in (mm) sub 50 51 - 100 101 - 200 201 - 300 301 - 500 peste 600

0,25 0,50 0,75 1,00 1,00 1,25 1,50

0,50 0,75 0,75 1,00 1,25 1,50 1,80

0,75 1,00 1,00 1,25 1,50 1,80 2,20

1,00 1,00 1,25 1,50 1,50 2,00 2,20

1,20 1,20 1,50 1,80 2,00 2,20 2,50

1,50 1,50 2,00 2,20 2,50 2,50 3,00

Precizia la dimensiunile pieselor obtinute prin decupare TABEL 2 Grosimea materialului in (mm) 0,2 0,5 0,5 1,0 1,0 2,0 2,0 3,0 3,0 4,0 4,0 6,0 6,0 10,0 Dimensiunile piesei in (mm) Pana la 50 0,1/0,03 0,15/0,04 0,20/0,06 0,30/0,10 0,40/0,10 0,50/0,30 0,70/0,50 50 - 120 0,15/0,05 0,20/0,06 0,30/0,10 0,40/0,12 0,50/0,15 0,60/0,40 0,80/0,50 120 - 260 0,20/0,08 0,30/0,10 0,40/0,12 0,50/0,15 0,60/0,20 0,80/0,50 1,00/0,70 260 - 500 0,30/0,10 0,40/0,15 0,50/0,15 0,60/0,20 0,80/0,25 1,00/0,70 1,20/0,80

Precizia la dimensiunile pieselor obtinute prin perforare TABEL 3 Grosimea materialului in (mm) 0,2 1,0 1,0 4,0 4,0 10,0 Dimensiunile orificiului in (mm) Pana la 10 0,06/0,02 0,08/0,03 0,10/0,06 10 - 50 0,08/0,04 0,10/0,06 0,12/0,10 50 - 100 0,10/0,08 0,12/0,10 0,20/0,15

Precizia distantei intre doua orificii alaturate, (in mm). TABEL 4 Grosimea materialului in [mm] pina la 1.0 1.0-2.0 2.0-4.0 4.0-6.0 Dimensiunile dintre orificii, in [mm] pina la 50 50-150 0.10/ 0.12/ 0.15/ 0.20/ 0.03 0.04 0.06 0.08 0.15/ 0.20/ 0.25/ 0.30/ 0.05 0.06 0.08 0.10

150-300 0.20/ 0.30/ 0.35/ 0.40/ 0.08 0.10 0.12 0.15

Precizia distantei dintre marginea orificiului si conturul piesei TABEL 5 Grosimea materialului in (mm) Pana la 1,0 1,0 2,0 2,0 4,0 4,0 6,0 Distanta de la marginea orificiului la contur in (mm) Pana la 50 0,50/0,25 0,50/0,25 0,60/0,30 0,70/0,35 50 - 150 0,60/0,30 0,60/0,30 0,70/0,35 0,80/0,40 150 - 300 0,70/0,35 0,70/0,35 0,80/0,40 1,00/0,60

In functie de grosimea materialului alegem din tabelele de mai sus urmatoarele: pentru operatiile de taiere la foarfece precizia este de 1,00 pentru latimea benzii pana la 50 mm (tabel 1) ; pentru decupare precizia este de 0,15/0,04pentru dimensiunea piesei pana la 50mm (tabel 2) ; pentru perforare precizia este de 0,06/0,02 pentru dimensiunea orificiului pana la 10 mm (tabel 3); pentru distanta dintre doua orificii alaturate precizia este 0.10/ 0.03 pentru dimensiunile dintre orificii pana la 50 mm (tabel 4); pentru distanta dintre marginea orificiului si conturul piesei pana la 50 mm precizia este de 0,50/0,25 (tabel 5).

4. Analiza croirii semifabricatului

4.1. Croirea materialului pentru stante Prin croire, se intelege repartizarea judicioasa pe suprafata semifabricatului a produsului cu forma bine determinata in vederea taierii acestuia astfel incat deseurile sa fie minime pentru economisirea maxima a materialului.

4.2. Croirea tablei in benzi sau semifabricate individuale Pentru economisirea de material croirea tablei se face comform fasiei de croire care se intomneste astfel incat deseurile sa aiba valori minime. Croirea tablelor poate fi: croire transversala figura 4a. croire longitudinala figura 4b. croire combinata figura 4c.

Croirea transversala pe foaie de tabla 4.a.

Croirea longitudinala pe foaie de tabla 4.b.

Croirea combinata a semifabricatelor individuale 4.c. Croirea benzilor de metal la stantare Piesele care se stanteaza au forme variate asa ca asamblarea lor pe banda metalica va fi in functie de forma semifabricatului. Dupa cantitatea de material (deseuri) care apar la croirea pieselor pe banda procedeele de croire pot fi: 1. 2. croirea fara deseuri croirea cu deseuri putine

Marimea puntitelor Puntitele, reprezinta de fapt cea mai mare parte a deseurilor, si de aceea, in vederea economisirii de material, trebuie dimensionate strict, in asa fel incat sa asigure o rigiditate suficienta a benzii, pentru avansul ei usor in stanta si decuparea totala a piesei in conditiile de precizie impuse. Marimea puntitelor depinde de: grosimea si duritatea materialului, dimensiunile si forma piesei, tipul de croire, tipul avansului.

La prima operatie cea de perforare putitele sunt; a=6.9[mm]; b=6.9[mm] La a doua operatie din motive economice am ales sa fac croirea fara deseuri. Latimea nominala a benzii: B1 = 125 [mm]; 2. Distanta intre elementele de ghidare A: A1 = B1 + j=125+1.0=126[mm];

Valoarea jocului, j TABEL 6 Latimea benzii [mm] pana la 100 peste 100 Modul de ghidare al benzii Fara apasare Fara apasare laterala laterala pentru croirea fata in fata 0,5-1,0 1,5-2,0 1,0-1,5 2,0-3,0

Cu apasare laterala pana la 5 pana la 8

Calculul coeficientilor de croire Analiza variantei optime a croirii pieselor din banda se face pe baza coeficientului de utilizare a materialului, calculat cu urmatoarea relatie: A = aria piesei fara orificii

Kc= A*n/L*l=1256*3750/1000*2000=2.355*100[%] n = numarul de piese B= latimea benzii B = 125 mm 2000/40=50 pierderea de material P = 40 mm n=nr de piese=95.2

A= 3.14*1600/4 = 1256

n=2000/40=50 pe un segment pe 3 randuri = 150 piese =3750 piese din tabla de 1000/2000

Calculul coeficientului de folosire Aef=A-pi*D^2/4=1236.2 Kn=0.85*100[%] 5. Stabilirea schemei de lucru a stantei Schema de lucru se obtine prin hasurarea pozitiilor operatiilor pe schema de lucru. Pentru stabilirea pozitiei operatiilor se face urmarind urmatoarele recomandari generale: - se urmareste realizarea unei constructii cat mai simple pe stanta sau pe matrita prin care se va realiza piesa respectiva; - se va acorda atentie conditiilor de minima rezistenta ale elementelor active ale stantei; - se recomanda realizarea operatiilor de perforare dupa operatiile de matritare (indoire, ambutisare, fasonare) daca precizia de executie impune acest lucru; - desprinderea piesei se face prin decupare sau retezarea se va face prin operatia de finalizare.

Am adoptat varianta prezentata pentru croirea pieselor deoarece reprezinta compromisul optim intre utilizarea maximala a suprafetei materialului (coeficient maximizat de croire) si o constructie compacta a stantei. Vom alege varianta 1

Variata a II a

Intinerar tehnologic; 1. Varianta I; folosirea unei stante succesive combinate de perforat si decupat Debitarea tablei in fasii de 125x1000[mm] Perforarea orificiilor si decuparea Decuparea.

2. Varianta II; folosirea undei stante succesive de perforat si crestat Debitarea tablei in fasii de 125x1000[mm] Perforarea si crestarea Decuparea

3. Varianta III; folosirea stantelor simple Debitarea tablei in fasii de 125x100[mm] Perforarea orificiilor cu o stanta de perforat Decuparea cu o stanta de decupat Perforarea cu o stanta de perforat

Vom alege varianta a I a Proiectarea unei stante sau matrite Proiectarea constructiva a stantei Placa activa Avand in vedere varietatea constructiva se pot clasifica astfel:

placi active in constructie monobloc, placi active in constructie asamblata, cu pastile sau segmenti,k placi active din bucati

Placile active in constructie monobloc se executa din otel de scule, iar dimensiunile principale se stabilesc pe baza unor relatii astfel: - grosimea minima a placii se calculeaza cu relatia:

b = 125 mm H = (0,1...0,6)*125= [mm] H= 25 [mm] lungimea respectiv latimea maxima a placii active se stabilesc cu relatiile : H = 0.2*125 = 25 [mm]

A=6*41,6+4*25=147+62=360[mm]

B=125+3.5*25=125+87.5=212.5 [mm]

diametrul gaurilor pentru suruburi : d=8.5mm diametrul surubului m=8mm diametrul gaurilor de stift d1 = 7mm distanta minima intre gaurile de stift si de surub

b4 = 0,8 d +

= 0,8 8 +

= 6.4 + 7.5 = 14

20 mm

S-a proiectat o placa activa, fig. 10, cu dimensiunile A x B x H = 209 x 145 x 25 mm .

Fig. Placa activa

Placa de baza:

=1.2*25=30[mm] AxBxH= 219x 145 x 30 mm, dimensiuni utile Placa port panson

Placa de presiune grosimea este de

Poansoane a) Poansoane de perforare Lungimea poansoanelor poate fi stabilita cu relatia: Lp = Hpp + Hpg + Hrg + g + (25 30) mm; unde: Hpp grosimea placii port-poanson; Hrg grosimea riglei de ghidare; Hrg = g + (3 4) = 4 + 1 = 5 [mm]; Hpa grosimea placii active; g grosimea materialului; Hpg grosimea placii de ghidare; Lp = Hpp + Hpg + Hrg + g + (25 30) = 25 + 25 + 4 + 5 + 30 = 89 [mm]; d =7.2 [mm]; Forta maxima de decupare-perforare F=L*g* =105*4*58=24360 [daN]

L- perimetrul pe care are loc taierea; g grosimea semifabricatului; - rezistenta conventionala la forfecare=58[daN/mm^2] Forta de impingere la retezare

Forta de scoatere la retezare

Forta totala de retezare

Forta totala insumata

Lucrul mecanic

; unde: F forta de taiere [N]; g grosimea materialului; - coeficient; = 0,55;

Valori recomandate pentru TABEL 13 Grosimea g [mm] Sub 2 De la 2 la 4 Peste 4 L=0.55, =0,39[daN*mm] = Fmed/Fmax 0,750,55 0,550,45 0,450,3

5.3. Calculul puterii efective necesare la stantare

; unde: n numarul de curse duble ale culisorului pentru presa de tipul PEU 16;

5.4. Puterea necesara la volantul presei

; unde: K = 1.2 1.4 - coeficient ce tine seama de neuniformitatea incarcarii; = 0.6 - 0.8 - randamentul presei. K = 1,2 = 0.7

= 0,57

Puterea necesara la electromotor

= 0.98 randamentul transmisiei

= 0,58

7. Alegerea utilajului Alegerea presei (masinii de lucru) se face in functie de forta totala calculata. Avand forta totala Ftot = 15,45*104 [N] alegem presa de tipul PEU 16, avand caracteristicile in tabelul urmator: Principalele caracteristici ale unor prese mecanice cu excentric

TABEL 14 Caracteristicile tehnice principale Forta nominala de presare Numarul curselor duble ale culisorului Numarul treptelor de reglare ale culisorului Lungimea cursei culisorului Reglarea lungimii bielei Distanta minima dintre masa si culisor la cursa maxima si lungimea minima a bielei Distanta maxima intre masa si culisor Inclinarea batiului Deplasarea mesei Distanta intre axa culisorului si batiu Locasul pentru cep Dimensiunile mesei Dimensiunile orificiului din masa Puterea motorului Poanson de perforat 7.2x 80 d = 7.2 mm; Poansoane de retezare Poanson 21x21x80 Tipul presei PEU 16 16 118 7 4; 12; 24; 37; 49; 56; 60; 40 110 175 200 40 x 75 365 x 360 160 2,2

Materialul din care se executa poate fi: OSC 8 STAS 1700-71 OSC 10 STAS 1700-71 OSC 12 STAS 1700-71

8. Calculul de rezistenta al elementelor active ale stantei 8.1. Verificarea poansoanelor a) verificarea la compresiune se face cu relatia:

c =

ac

c = efort la compresiune ac = 1000 N/mm2, efortul unitar admisibil de compresiune Amin = aria sectiunii transversale minime a poansonului F = forta la compresiune b) verificarea la flambaj Se calculeaza coeficientul de zveltete cu formula:

= coeficient de zveltete, < 0 ; 0 = 90 pt. oteluri dure

If =

lf = lungimea poansonului supusa la solicitare l = 20 mm, constructiv

imin = poansonului

imin = raza minima de inertie Amin = aia sectiunii transversale minime a

Imin =

pentru sectiuni dreptunghiulare

Imin = f = 577 3,74 [N/mm2]

pentru sectiuni circulare pentru oteluri dure

c=

= > caf

caf = 1 - 5

8.2. Verificarea placilor a) Verificarea placii active

Tensiunea de incovoiere se calculeaza cu relatia:

, unde: F = forta care actioneaza asupra placii; H = inaltimea placii active = rezistenta admisibila la incovoiere = 500[N/mm2] F = 154508,6 N H = 25 mm a = 150 mm b = 105 mm

b) Verificarea placii de baza Placa de baza este supusa la incovoiere:

i = unde:

i = 290,17 < 350 N/mm 2 => Placa rezista

= forta specifica de distributie pe conturul activ l = 105, mm - lungimea conturului taiat Determinarea coordonatelor centrului de presiune Centrul de presiune al stantei reprezinta punctul de aplicare al rezultantei fortelor ce intervin in procesul de lucru cu stanta respectiva. Pentru a evita aparitia momentelor nefavorabile centul stantei trebuie sa coincida cu centru de presiune. Pozitia centrului de presiune se poate determina prin doua metode:

metoda grafica metoda analitica.

Pentru determinarea centului de presiune al stantei am folosit metoda analitica. Metoda se bazeaza pe teorema momentului static suma momentelor in raport cu o axa este egala cu momentul rezultantei fortelor in raport cu aceeasi axa

F1=(x1,y1)=F1(72,52.2)

F2(X2,Y1)=F2(10.5;52.5) F3(X3,Y3)=F3(52.5;73.5) F4(X4,Y4)=F4(52.5;31.5) F5(X5;Y5)=F5(94.5;94.5) F6(X6;Y6)=F6(136.5;94.5) F7(X7;Y7)=F7(115.5;73.5) F8(X8;Y8)=F8(94.5;52.5) F9(X9;Y9)=F9(94.5;10.5) F10(X10;Y10)=F10(115.5;31.5) F11(X11;Y11)=F11(136.5;10.5)

9. Normarea tehnica pe stanta sau piesa prelucrata Norma de timp pentru stanta la rece se determina cu relatia:

Nr =

+ Tu [min/buc]

Tpi = Tpi 1 + Tpi 2 Tpi 1 = timpul de pregatire pentru studierea lucrarii, adunarea materialului la locul de munca Tpi 1 = 11 min. Tpi 2 = timp pregatitor pentru inlocuirea stantei Tpi 2 = 23 min. Tpi = 11 + 23 = 34 min Tu = (t b + t a) k2 - timpul unitar N = marimea lotului N = 5.000.000/250 = 20000 buc. marimea lotului.

Tu = (tb +

) k2 [min]

tb=

[min]

Ncd = 118 cd/min q = coeficient ce tine seama de cuplajul presei q = 1,05;

Tb = K2 = 1,10 min

= 0,0089 min; coeficient ce tine seama de tipul de adaos; timp ajutator pentru pornirea presei; timpul de aducere si asezarea semifabricatului; timp pentru asezarea semifabricatului pe stanta; timp pentru avansarea benzii; timp pentru indepartarea deseurilor; timpul pentru extragerea piesei; timp ajutator pentru ungerea fasiei; timp ajutator pentru intoarcerea fasiei; numarul de curse duble in cazul avansului manual; numarul de piese obtinute la o cursa dubla a culisorului

Ta1 = 0,018 min Ta2 = 0,017 min Ta3 = 0,032 min Ta4 = 0,007 min Ta5 = 0,007 min Ta6 = 0,0162 min Ta7 = 0,039 min Ta8 = 0,018 min Nm = 38 Z = 14 presei;

Tu=(0,0089+ )1,10 Tu = 0,0408 min

Nr =

+ 0,0408 = 0,25 min/buc

Norma de productie pentru un schimb de 8 ore se calculeaza cu relatia:

Np =

[buc]

Np =

= 11764,71 buc 10. Calculul pretului de cost al piesei

Pretul unei piese se calculeaza cu relatia :

C = Cmat + Cman + Cr + Cap + Cas a) Cmat costul materialului necesar pentru o piesa

Cmat =

[lei/buc]

f = 445 mm2, aria piesei g = 4mm, grosimea materialului q = 14.6 kg/cm3, greutatea specifica a materialului p = 11,42 lei/Kg, pretul unui Kg de material kf = 60, coeficient unitar al materialului Cmat = = 0,494 lei/buc b) Cman costul manoperei pentru o piesa

Cman =

[lei/buc] Sp = 10,80lei/h Sr = 12,50lei/h Tu = 0,0408min Tpi = 34 min no = 160 buc

Sp - retributia medie orara a presatorului Sr - retributia medie orara a reglorului Tu - timpul unitar Tpi - timp pregatire incheiere no numarul de piese din lot

Cman =

= 0,0516 lei/buc c) Cr cota parte din cheltuielile de regie ce revin unei piese

Cr = Cman * R -

[lei/buc]

regia totala a sectiei R = 30%

Cr = 0,0516 0,3 = 0,0155 lei/buc d) Cap cota parte din amortizare ce revine unei piese

Cap = Vp Ap

[lei/buc] valoarea initiala a presei Vp = 50000 lei Ap = 4,5% no = 40000 buc/an = 100%

- norma de amortizare a presei numarul de piese din lot gradul de incarcare al presei

no -

Cap =

100% = 0,0563 lei/buc e) Cas = cota parte din amortizarea stantei ce revine unei piese

Cas =

[lei/buc] k=4 Vs = 3000 lei no = 40000 buc/an

K - constanta

Vs - valoarea (costul) stantei no - numarul de piese din lot

Cas =

= 0,30 lei/buc

C = Cmat + Cman + Cr + Cap + Cas C = 0,2131 + 0,0516 + 0,0155 + 0,0563 + 0,30 = 0,6365 lei/buc C = 0,6365 lei/buc 11. Indicatii privind executia piesei exploatarea si intretinerea stantei Piesa se executa din materialul recomandat de proiectant cu respectarea stricta a tehnologiei de fabricatie si a masurilor de protectia muncii specifice fiecarei operatii. Inainte de montarea stantei trebuie executate urmatoarele: Se verifica existenta documentatiei tehnologice Se curata partile active de contact ale presei si stantei de corpuri straine. Se verifica punctele de ungere si existenta lubrifiantilor recomandati de proiectant

Se verifica daca toate elementele presei functioneaza normal Se verifica existenta organelor de prindere prescrise Se consulta proiectul stantei pentru a determina inaltimea stantei inchisa Se verifica daca presa are culisorul la pozitia maxima superioara si se regleaza acesta Se asigura mecanic culisorul prin sprijinire, contra coborarii nedorite Se centreaza stanta fata de canalele masei si se verifica centrarea prin ridicarea tijelor cu ajutorul dispozitivelor hidro-pneumatice Se fixeaza stanta pe presa prinzandu-se mai intai partea superioara, apoi cea inferioara Se ridica culisorul cu o distanta echivalenta cu de doua ori grosimea materialului Se verifica indepartarea sculelor ajutatoare Se executa prima piesa, iar in functie de dimensiunile obtinute se modifica pozitia culisorului cu ajutorul surubului de reglare pana cand se obtine piesa conform documentatiei tehnice 12. Norme de protectie a muncii

Trebuie sa se respecte urmatoarele norme de protectie a muncii: - stanta trebuie prevazuta cu sisteme de siguranta, opritori, rigle sau alte elemente de pozitionare; - stanta trebuie sa aiba elemente de prindere si manevrare usoara; - in jurul zonei de lucru se pun gratare de protectie pentru a nu permite introducerea mainilor; - presele hidraulice trebuie sa aiba sisteme de colectare a uleiului pentru a prevenii accidentele si incendiile.

S-ar putea să vă placă și

- Proiect TSFFDocument22 paginiProiect TSFFGhita Domide100% (1)

- Prelucrarea Prin Deformare Plastica La ReceDocument23 paginiPrelucrarea Prin Deformare Plastica La ReceLidia BanciuÎncă nu există evaluări

- Proiect TPDPDocument29 paginiProiect TPDPTrupa Metanoia100% (1)

- Matrite de Indoit PDFDocument4 paginiMatrite de Indoit PDFMarius DorobantuÎncă nu există evaluări

- Ingineria Fabricatiei ProiectDocument52 paginiIngineria Fabricatiei ProiectDărămuș Alexandru100% (1)

- Surub de ReglajDocument30 paginiSurub de ReglajAcili Daniel100% (2)

- Matrita - Desen AnsambluDocument1 paginăMatrita - Desen AnsambluMihaiBuleu100% (1)

- Proiect TCMDocument73 paginiProiect TCMAlexandru Marian Danaila75% (4)

- Proiect ValiDocument22 paginiProiect ValiAlin PetcuÎncă nu există evaluări

- Proiect TCM - PlacaDocument33 paginiProiect TCM - PlacaIulian ManÎncă nu există evaluări

- Curs DispozitiveDocument118 paginiCurs DispozitiveSzekely Norbert86% (7)

- Proiectarea Unui Dispozitiv de Gaurit D25Document12 paginiProiectarea Unui Dispozitiv de Gaurit D25cretul22100% (2)

- Model Proiectare MenghinaDocument90 paginiModel Proiectare MenghinaAnonymous WO9KSfNJ4aÎncă nu există evaluări

- Proiectarea Unei Roti DintateDocument41 paginiProiectarea Unei Roti DintateRoxana Adriana100% (2)

- Proiectarea Sculelor AschietoareDocument16 paginiProiectarea Sculelor AschietoareBettina HajnalkaÎncă nu există evaluări

- Proiect-Ingineria FabricatieiDocument60 paginiProiect-Ingineria FabricatieiAnda Alexandra100% (1)

- Bazele AschieriiDocument21 paginiBazele AschieriiAndrei Paduraru100% (3)

- Indr Lucrari DispozitiveDocument109 paginiIndr Lucrari DispozitiveRares BancÎncă nu există evaluări

- Proiect TCM-Anul 4Document66 paginiProiect TCM-Anul 4Șerban GabrielÎncă nu există evaluări

- 1 Prese MecaniceDocument7 pagini1 Prese MecaniceRaul CiobaÎncă nu există evaluări

- Proiect TDPR 2 AaaaaaDocument28 paginiProiect TDPR 2 AaaaaaAlex StanciuÎncă nu există evaluări

- Exemplu Proiect PDPRDocument34 paginiExemplu Proiect PDPRCristi AntonÎncă nu există evaluări

- Stante Si MatriteDocument3 paginiStante Si MatriteDenisaÎncă nu există evaluări

- TCM ProiectDocument38 paginiTCM ProiectTudosa Petru100% (1)

- Proiect TCMDocument25 paginiProiect TCMAlex ApostolÎncă nu există evaluări

- Proiectarea Stantelor Si MatritelorDocument16 paginiProiectarea Stantelor Si MatritelorIonut TodericÎncă nu există evaluări

- Tehnologia Fabricarii ProduselorDocument77 paginiTehnologia Fabricarii ProduselorMuadDibPaul33100% (1)

- Arbore TMDocument37 paginiArbore TMMarian VladÎncă nu există evaluări

- Proiect de DiplomaDocument88 paginiProiect de DiplomaIonuţIpÎncă nu există evaluări

- TPR 2Document26 paginiTPR 2Iulian Abuzuloaie100% (5)

- TCM ProiectDocument42 paginiTCM ProiectPatrascu Robert-GabrielÎncă nu există evaluări

- Proiect TDPRDocument28 paginiProiect TDPRAndrei PavelÎncă nu există evaluări

- Locul Şi Rolul Dispozitivelor În Construcţia de MaşiniDocument5 paginiLocul Şi Rolul Dispozitivelor În Construcţia de MaşiniTudorLeşan100% (1)

- Proiect Mpi Arbore 1Document11 paginiProiect Mpi Arbore 1Roxana LazarÎncă nu există evaluări

- 1 Stabilirea Şi Analiza Rolului Funcţional Al PieseiDocument30 pagini1 Stabilirea Şi Analiza Rolului Funcţional Al PieseiEliza Codrea100% (3)

- C2 - Matrite de InjectatDocument22 paginiC2 - Matrite de InjectatMuraru MariusÎncă nu există evaluări

- Proiect TCMDocument69 paginiProiect TCMCristi BurlacuÎncă nu există evaluări

- Dispoz 3Document52 paginiDispoz 3AndreiaPaiuÎncă nu există evaluări

- Proiect TCMDocument45 paginiProiect TCMDiana Bugariu100% (2)

- Proiect de SemestruDocument25 paginiProiect de SemestruNorbert Csonka100% (1)

- Arbore - ProiectDocument22 paginiArbore - ProiectAlex GrajdeanuÎncă nu există evaluări

- 1.4.2. Alegerea Semifabricatelor: Cursul 3 Procese Tehnologice de Prelucrare Și Control 1Document3 pagini1.4.2. Alegerea Semifabricatelor: Cursul 3 Procese Tehnologice de Prelucrare Și Control 1Sorin RobertÎncă nu există evaluări

- Manlup Gavril IfDocument16 paginiManlup Gavril IfPop AlecsandruÎncă nu există evaluări

- Adaos de Prelucrare ArboreDocument4 paginiAdaos de Prelucrare ArboreDragoș GlițaÎncă nu există evaluări

- Ciupe Ovidiu Aurelian - PDDocument12 paginiCiupe Ovidiu Aurelian - PDCiupe Ovidiu AurelianÎncă nu există evaluări

- Proiect TPDPDocument26 paginiProiect TPDPAbrudean ClaudiuÎncă nu există evaluări

- Cutite ProfilateDocument9 paginiCutite Profilatemalick_l_c100% (1)

- Deformare PlasticaDocument42 paginiDeformare Plasticadac_valy80Încă nu există evaluări

- Tema de Proiectare StantaDocument43 paginiTema de Proiectare StantaMircea Radu BalaceanÎncă nu există evaluări

- Proiect TPRDocument29 paginiProiect TPRCristi FerikÎncă nu există evaluări

- ProiectDocument33 paginiProiectPatrascu Robert-GabrielÎncă nu există evaluări

- Proiect - Sisteme de Prelucrare Prin Deformari PlasticeDocument13 paginiProiect - Sisteme de Prelucrare Prin Deformari PlasticeMarius- Ciprian BundacÎncă nu există evaluări

- Laborator 5 - AE1 - Bucsa - Matritare - LaminareDocument9 paginiLaborator 5 - AE1 - Bucsa - Matritare - LaminareAlexandra Panaite0% (1)

- TPR Proiect FinalDocument53 paginiTPR Proiect FinalRares-StefanelGângãÎncă nu există evaluări

- Proiect TFP2Document77 paginiProiect TFP2Stroie MihaiÎncă nu există evaluări

- ProiecttDocument29 paginiProiecttZgavarogea MihaelaÎncă nu există evaluări

- Proiect PDPR SanduDocument35 paginiProiect PDPR Sanduandrei33% (3)

- TPR IndrumarDocument206 paginiTPR IndrumarIonut Daniel100% (3)

- Se Proiecteaza Tehnologia de Executie A Reperului Din Figura de Mai Jos Care Se Realizeaza in Conditii de Serie Mare. A-ADocument50 paginiSe Proiecteaza Tehnologia de Executie A Reperului Din Figura de Mai Jos Care Se Realizeaza in Conditii de Serie Mare. A-AAurelian CostinÎncă nu există evaluări