1 Stabilirea si/sau analiza rolului functional al piesei

Cunoasterea rolului functional este prima etapa in proiectarea oricarui proces tehnologic de

realizare a piesei respective deoarece se face in primul o proiectarea functionala care trebuie sa se

corelele zu o proiectare tehnologica a piesei(produsului)

Rolul functional al piesei este dar de rolul functional al fiecarei suprafete ce delimiteaza piesa in

spatiu, de aceea in primul rand se stabileste rolul functional al fiecarei suprafete. Aceasta problema

se rezolva folosind metoda de analiza morfo-functionala a suprafetelor ce presupune parcurgerea

urmatoarelor etape:

1. Descompunerea piesei in suprafete cele mai simple care o delimiteaza in spatiu(plane,

cilindrice, conice elicoidale, everentive, etc.)

2. Notarea tuturor suprafetelor ce delimiteaza piesa in spatiu, prima de la o axa sau suprafata

de dimensiuni maxime , intr-o anumita oridine.

3. Analiza fiecarei suprafete in parte din urmatoarele puncte de vedere forma geometrica,

dimensiuni de gabarit , precizie dimensionala precizie de forma , pozitie si rugozitate.

4. Intocmirea unui grafic , suprafete,caracteristici, care este o sinteza a tuturor cond. Tehnice

de generare a fiecarei suprafete.

5. Stabilirea tipului de suprafata si a rolului functional . Se tine cont ca pot exista suprafete de

asamblare, suprafete functonale , suprafete tehnologice si auxiliare.

6. Stabilirea rolului functonal posibil al piese, facand analiza sintetica si corelativa pentru

fiecare tip de suprafata.

Analiza fiecarei suprafete a piesei .

Fiecare suprafata a piesei este analizata din urmatoarele puncte de vedere , forma

geormetrica a piesei, dimensiuni de gabarit , precizia dimensionala de forma de pozitie,

rugozitatea .

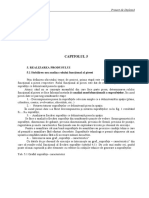

Nr

Crt.

Sup

raf

ata

Forma

Geom

etrica

Dimen

siuni

De

gabarit

Caracteristici Tipul si rolul

suprafetei

Proc.

Tehno.

O

B

S.

Prec.

Dimensio

nala

[Link]

Forma

[Link]

Pozitie

Rugozitat

ea

Duritatea

1 1 Plana 15 - - 12..5 Fct de

mat

Tehnologice T

2 2 Tronco

nica

45 x2 - - 12.5 Fct de

mat

Auxiliare T,D,A

3 3 Plana 36 - - 6.3 Fct de

Mate

Tehnologice A

4 4 Plana 18 - - 12.5 Fct de

Mat

Asamblare T

5 5 Plana 39.5 - - 12.5 Fct de

Mat

Tehnologice T

6 6 cilindri

ca

24 1.6 - 6.3 Fct de

mat

Auxiliare A

7 7 Plana 12 - - 1.6 6.3 Fct de

mat

Asamblare T,D,A

8 8 Plana 13 - - 6.3 Fct de

mat

Asmblare A

9 9 Tronco

nica

45 x2 - - 12.5 Fct de

mat

Asamblare T

10 10 Plana 19 -- - 12.5 Fct de

mat

Tehnologice D

11 11 Tronco

nica

0.3 - - 6.3 Fct de

mat

Auxiliare T,D,A

12 12 Sferica 30 - - 6.3 Fct de

mat

Tehnologice A

13 13 Sferica 4 - - 6.3 Fct de

mat

Tehnologice T

14 14 Plana 3 - - 12.5 Fct de

mat

Asamblare T,D,A

15 15 Plana 14 - - 12.5 Fct de

mat

Auxiliare A

16 16 Plana 15 - - 6.3 Fct de

mat

Tehnologice T

17 17 Tronco

nica

45x2 - - 12.5 Fct de

mat

Tehnologice T

18 18 Plana 33 - - 12.5 Fct de

mat

Auxiliare T,D,A

19 19 Plana 50 - - 12.5 Fct de

mat

Tehnologice T,D,A

20 20 Plana 18 - - 12.5 Fct de

mat

Asamblare T,D,A

21 21 Plana 18 - - 6.3 Fct de

mat

Asamblare A

22 22 Plana 16 - - 6.3 Fct de

mat

Tehnologice T

23 23 Plana 17 - - 12.5 Fct de

mat

Auxiliare T,D,A

24 24 Tronco 45x2 -- - 6.3 Fct de tehnologice A

nica mat

25 25 Plana 18 - - 6.3 Fct de

mat

Tehnologice T+A

26 26 Plana 20 - - 12.5 Fct de

mat

Auxiliare T,A

27 27 Plana 4 --- - 12.5 Fct de

mat

Asamblare T

28 28 Plana 4 - - 12.5 Fct de

mat

Tehnologice T+A

29 29 Sferica 30 - - 6.3 Fct de

mat

Tehnologice T,D

30 30 Sferica 4 - - 6.3 Fct de

mat

Auxiliare T,D,A

31 31 Sferica 4 -- - 6.3 Fct de

mat

Asamblare T,D,A

32 32 Sferica 15 - - 12.5 Fct de

mat

Asamblare T+A

33 33 plana 19 - - 6.3 Fct de

mat

tehnologice T

2. Alegerea materialului optim pentru confectionarea piesei.

Calitatea materialelor folosite la realizarea unei piese, impreuna cu conceptia de proiectare si

tehnologia de fabricatie, determina nivelul perfomantelor tehno-economice pe care piesa le poate

atinge.

O alegere optima a unui material pentru o anumita piesa este o problema deosebit de

complexa ce trebuie rezolvata de proiectant. Tendinta de a alege materiale superioare cerintelor

minime de rezistenta si duritate ale piesei este inadecvat din punct de vedere economic si nu

contribui e la cresterea performantelor tehnice ale produsului in care este ingolbata piesa respectiva.

Deci rolul proiectantului nu este doar de a stabili conceptia de baza a proiectarii produsuli tehnologic

, di de a determina cat mai corect cerintele minime impuse materialului si alegerea acestuia.

Pentru alegerea optima a materialului se va folosi o metoda deosebit de eficienta denumita

metoda de analiza a valoriloroptima care presupune alegerea acelui material care indeplineste

cerintele minime de rezistenta si duritate ale piesei in conditiile unui pret de cost minim si al unei

fiabilitati sporite.

Rezolvarea acesi probleme presupune parcurgerea urmataoreor etape:

[Link] rolului functional al piese, a tehnologiei constructiei si a conditiilor economice de

functionare ale acesteia : aceasta se rezolva folosind metoda de analiza morfo-functionala a

suprafetelor.

[Link] si tabilirea factorilor analitici ai problemei alegerii materialului optim- se face luand

in considerare intregul ansamblu optim- se face luand in considerare intregul ansamblu de

proprietati functionale ( fizice, chimice, mecanice, electrice, mecanice, optice, nuceare si estetice)

proprietari tehnologice(turnabilitarea,deformatibilitarea,uzinabilitatea,sudabilitatea calibilitatea si

proprietati economice(pret, cost , cosum )

[Link] factorilor analitici in elemente primare se face tinandu-se cont de cele de mai sus

luandu-se in considerare urmatorii factori:

- Conductibilitatea termina

-Temperatura de topire

- vascozitatea

-temperatura de vaporizare

-densitatea

-rezistenta la coroziune

-elasticitatea

-plasticitatea

-rigiditatea

-fragilitatea

-tenacitatea

-rezistenta la rupere

-rezistenta la curgere

-rezistenta la oboseala

-duritatea

-conductibilitatea electrica

-permeabilitatea magnetica

[Link] cantitaviva a factorilor analitici-se face folosind un anumit sistem de notare, in functie

de valorile proprietatilor, acordandu-se o nota de la 1-3,1-10......1-100, in fucntie de precizie.

[Link] ponderii importantei fiecarui factor primar. Se face analizand fiecare proprietate . La

stabilirea ponderii trebuie indeplinita conditia.

Mate

rial

Proprietati Functioanle Proprietati tehnoligice Prop.

Econo

mice

o

b

s

Fizice Chim

ice

Mecanice Turnabi

litatea

Deforma

bilitatea

Uzinabil

itatea

Pretul

de

cost Dens

itate

a

Conductibi

litatea

termica

Rezis

[Link]

coro

z.

Duri

tate

a

Rezis

t. La

ruper

e

E^x*1

0^6

V T1 V T2 V T

3

V T

4

V T

5

V T

6

V T7 V T8 V T9 V T1

0

3.0

37

OL50 7.

1

15 0.

2

20 <

0

.

5

2

0

1

6

3

1

8

1

0

1

0

1

2

1

3

5 10 13 10 1

8

18 2

0

0

0

15 3.0

37

OL60 7.

2

16 0.

2

20 <

0

.

5

2

0

2

0

7

1

4

3

2

1

3

2

0

1

5

B 13 13 10 F

B

20 2

2

5

0

14 3.0

37

OL42 7.

7

20 0.

2

20 <

0

.

5

2

0

2

4

0

2

0

7

8

2

0

4

0

2

0

F

B

20 13 10 F

B

20 3

1

2

5

12 2.0

66

OLC1

5

7.

4

18 0.

2

20 <

0

.

3

1

8

1

6

8

1

8

5

0

1

7

2

.

1

1

6

F

B

20 5 6 F

B

20 2

3

7

5

14 2.7

6

OLC4

5

7.

1

15 0.

2

20 <

0

.

5

2

0

1

1

0

1

0

6

0

1

8

2

.

2

1

6

B 15 3 5 F

B

20 2

2

1

2

14 3.6

73

OLC4

00

7.

5

13 0.

3

18 <

0

.

3

1

9

1

4

0

1

1

7

0

1

9

2

.

1

1

6

5 10 B 10 B 15 5

0

0

0

10 2.3

76

20M

oCr1

1

6.

5

10 0.

4

17 <

0

.

5

2

0

8

0

9 2

3

1

0

1

.

2

1

3

3 13 B 10 F

B

20 4

5

0

0

11 2.8

86

40Cr

10

7.

2

12 0.

1

1

15 <

0

.

0

5

2

0

6

5

7 1

6

8 0

.

5

1

0

B 15 B 10 B 15 3

1

2

5

12 3.1

77

ATCC

u4M

g

2.

8

6 0.

2

20 <

0

.

1

1

5

5

0

5 1

0

5 0

.

1

1

1

1

B 15 B 10 B 15 6

3

0

0

3.1

05

ATCC

u6Si5

2.

7

5 0.

3

19 <

0

.

1

5

5

7

5

2

8 4 0

.

1

5 5 3 FB 20 F

B

20 7

5

0

5 2.1

25

1 2 0

ATSi

8Cu3

2.

7

5 0.

1

20 <

0

.

5

2

0

6

3

6 5 2 0

.

1

8

1

1

2 12 FB 20 F

B

20 1

5

0

0

20 2.1

25.

Fc20

0

7.

1

12 6.

1

3

14 <

0

.

1

2

0

2

1

7

1

8

1

0

9 1

.

5

1

3

3 13 M 15 F

B

20 1

6

0

0

19 2.8

73

Fc30

0

7.

3

15 0.

1

3

3

15 <

0

.

1

1

7

1

5

0

1

5

2

5

1

2

2

.

5

1

7

B 15 M 15 B 15 3

5

0

0

16 3.7

6

Fc35

0

7.

2

16 0.

1

4

17 <

0

.

2

1

8

1

5

0

1

5

3

5

1

2

2

.

5

1

7

F

B

20 M 15 F

B

20 4

5

0

0

14 2.1

25

Fgn7

00-2

7.

2

12 0.

3

20 <

0

.

0

1

1

3

1

1

0

1

1

4

1

1

3

1

.

5

1

7

B 15 B 16 B 15 1

2

4

9

20 2.1

25

0.025 0.025 0.01

3

0.07

7

0.1 0.1 0.1 0.5 0.05 0.01 1.0

[Link] si analiza procedeelor tehnologice posibile de realizare a semifabricatului

In general un semifabricat poate fi obtinut prin mai multe procedee tehnologice de

transformare a materialului intr-o succesiune logica, piesa finita fiind obtinuta printr-o metoda cat

mai eficienta.

In alegerea metodei si procedeului de elaborare a semifabricatului intervin diferiti factori

precum:

-forma si dimensiunile piesei

-materialul din care este confectionata piesa

-tipul de productie

-precizia

-utilajul existent

Pentru semifabricat,tehnologul trebuie sa proiecteze:

-metoda si procedeul de elaborare

-forma si dimensiunile semifabricatului

-adaosuile de prelucrare totala

-precizia acestuia

Tinand cont de cele enumerate se alege un semifabricat obtinut prin turnare si matritare in

clasa 1 de precizie

Clasa de piese

Tinand cont de configuratia piesei si dimensiunile de gabarit, piesa Niplu se incadreaza in

clasa bucse.

Forjarea

Constructia desenului piesei brut forjate se realizeaza pronind de la desenul de executie al piesei

finite pe care se trec:

-adaosurile de prelucrarea

-adaosurile tehnologice

-adaosurile de dibitare

-racordarile constructive

Stabilirea masei semifabricatului initial

Masa semifabricatului initial la inceputul prelucrari prin forjare se caulculeaza cu relatia:

Msf-Mpf+Ma+Md+M cp+Map+Mat+Mrc( M este m mic, iar restul sunt indici )

Masa piesei finite se calculeaza cu relatia:

Msf= *v

Forjarea este procedeul de deformare plastica ce consta in modificarea formei unui semifabricat

datorita creatii unei stari de tensiuni in volumul materialului,insotita de curgerea lui pe diferite

directii sub actiunea unor lovituri succesive sau prin presare.

Forjarea se clasifica in functie de modul de curgere.

Forjare libera(materialul curge liber )

Forjare in matrita( matritarea) ( materialul se deformeaza intr-o cavitate a unei scule denumita

matrita.

Se pot realiza cele mai variate forme de piese, de la cate grame pana la sute de tone.

Forjarea asigura imbunatatirea aprecianila a proprietatilor mecanice ale materialului. Cele mai

folosite materiale pentru forjare sunt oteluricalmate si aliajele cu Cu , Al , Mg , etc.

Forjarea libera

Procedeele de forjare libera sunt foarte variate dar ele sunt combinatii a;e catarva operatii

simple numite operatii de baza. Acestea sunt:

-Intinderea -Taierea

-Refularea -Sudarea

-Gaurirea

-Indoirea

-Rasucirea

Refularea- este operatia prin care se realizarea marirea dimensiunilor trasversale ale semifabricatului

pe seama micsorarii lungimii sau inalmii lui.

Intinderea-Este operatia prin care se mareste lungimea si se micsoreaza sectiunea transversala a

semifabricatului

Gaurirea-este operatia de forjare prin care se obtin gauri strapunse sau nestrapunse in semifabricat.

Operatia se realizeaza cu perforatoare pline numite domuri.

Indoirea- este operatia prin care semifabricatul se curbeaza, modificandu-si axa longitudinala.

Tensiunile induse in material determina modificarea sectiunii transversale a semifabricatului

subtiindu-se in exterior si ingrosandu-se la interior. Acest aspect impune pregarirea tehnologica

prealabila a semifabricatului ce consta in realizarea unor surplusir de material in zona de indoire

astfel incat deformarea sa rezulte sectiunii uniforme. Se impune calzirea corespunzatoare a

materialului.

Rasucirea- este operatia in care o parte a semifabricatului se roteste in jurul axei longitudinale cu un

unghi . Operatia se poate aplica intregii protouni de rasucit , sau se poate aplica in trepte- pe

portiuni.

Taierea- este operatia prin care semifabricatul se taie in piese . Taierea poate fi partiala sau de

separare . Separarea se poate face exterior sau interior.

Elaborarea tehnologiei de forjare libera

Etape principale

1. Intocmirea desenului piesei brute forjate

2. Stabilirea dimensiunilor semifabricatului de pornire- se face pornind de la masa piesei finite

la cere se adauga o serie de mase corespunzatoare diferitelor pierderi de masa in timpul

procesului tehnologc

Msf=Mp+Md+Ma+Mc+Mg+Mn+Map ( M este m mic , iar restul indici)

Matritarea

Pentru obtinerea piesei semifabricat printr-un procedeu de deformare plastica, s-a

optat pentru operatia de matritare,deoarece procedeul se aplica la prelucrarea pieselor mici

,cu configuratie simpla si complexa, in productie de serie si masa, conditii indeplinite si de

aceasta piesa.

Tehnologia matritarii

Pentru obtinerea piesei semifabricat prin procedeul de matritare trebuie parcurse

urmatoarele etape:

1. Stabilirea rolului functional al piesei se face folosind analiza morfofunctionala a

suprafetelor.

2. Alegerea materialului optim pentru confectionarea piesei-se face folosind analiza

morfofunctionala a suprafetelor

3. Intocmirea desenului piesei brut matritate.-Desenul piesei matritate se intocmeste pe

baza desenului piesei finite la care se prevad adaosurile de prelucrare,adaosurile

tehnologice,adaosurile de inchilare si ,razele de racordare.

Adaosurile de prelucrare

Se aplica numai suprafetelor pieei matritate a caror precizie dimensionala si

rugopzitate nu poate rezulta prin matritare si care se prelucreaza ulterior prin

aschiere. Pentru stabilirea adaosurilor de prelucrare si abaterilor limita la piesele

matritate, sunt necesare urmatoarele date:

- Masa piesei matritate

- Planul de separatie , pentru piesele matritate pe ciocane si prese

- Calitatea otelului utilizat, care poate fi otel cu continut mic de carbon

(<0.65%) si cu suma elementelor de aliere ( Mn, Ni, Cr, V , W) mai mica de

5%

- Complexitatea de forma a piesei matritate, exprimata prin factorul care

se determina din relatia :

Pentru a determina factorul de complexitate pentru piesa se stabileste

tehnologic forma piesei matritate si se incadreaza intr-un corp geometric.

S-a pornit de la calculul masei piesei finite. Aceasta a fost impartita cu aproximatie in

elemente geometrice simple conform carora li s-a calculat volumul.

Calculund, rezulta piesa finita urmatorul volum :

Adaosurile tehnologice Se pun pe toate suprafetele care nu pot rezulta din matritate si spentru

simplificarea constructiva a piesei.

Adaosurile de inclinare- La suprafetele matritate care se prelucreaza, inclinatiile de matrizare si

razele de racordare se aplica de regula la cotele nominale marite cu valoare adaosului de prelucrare .

VALORILE INCLINATIILOR DE MATRITARE.

VALORILE RAZELOR DE RACORDARE MAXIME LA PIESELE MATRITATE

4. Alegerea planului de separatie- se face tinand cont de urmatoarele recomandari: sa fie

pe cat posibil drept si nu frant, sa fi plant de simetrie , sa contina dimensiunea maxima si

sa permita o curgere cat mai usoara a materialului, sa asigure un fibraj al liniilor de

curgere corespunzator cu proprietatile ce se vor obtinute.

5. Determinarea masei semifabricatului initial: masa semifabricatului initial la inceputul

prelucrarii prin matritare se calculeaza cu relatia :

Pentru determinarea masei semifabricatului matritat, asa cum s-a procedat si in

cazul piesei finite , aceasta se imparte in elemte geormetrice simple, carora li se

caulculeaza volumul si apoi masa, rezultand valorile:

6. Alegerea semifabricatului initial se face functie de configuratia geometrica a piesei

matritate. Printre materiile prime cu cea mai larga utilizare in sectiile de matriterie se

enumera si semifabricate laminate. Ele sunt de diferite forme si dimensiuni prin acestea

se anumera blumurile, bramele si tagletele, barele rotunde si barele rotunde de curpu .

7. Debitarea semifabricatelor la dimensiuni- se face tinand cont de legea volumul constant.

Aceasta lege spune ca deformarea plastica a unui material metalic are loc la volum

constant, exceptand micile variatii de volum prin desare sau pierderi in oxizi .

8. Ci=ontrolul initial. Semifabricatul initial se va controla dedistructiv in scopul depistarii

eventualelor defecte interne.

9. Pregatirea suprafetelor in vederea matritarii.

10. Tratamentul termic initial

11. Incalizrea semifabricatelor in vederea matritarii . Se urmareste micsorarea limitei de

curgere a materialului la valori cat mai mici , obtinerea unei structuri care sa asigure o

deformare usoara, reducerea impuritatilor, reducerea tensiunilor si omogenizarea

structurii.

INTERVALUL TEMPERATURILOR DE DEFORMARE PENTRU CATEVA METALE SI ALIAJE DES

ITREBUINTATE

12. Stabilirea suscesiunii logice a calibrelor de matritare

13. Alegerea utilajului pentru matritare.

14. Matritarea prorpiu-zisa

15. Debavurarea- se face in functie de configuratia geometrica a piesei.

16. Indreptarea piesei matritate-se face pe matrite de indreptata inlaturandu-se eventualele

defecte locale aparute anterior

17. Calibrarea piesei matritate

18. Tratamentul termc final este un tratament de imbunatatire.(calire+revenire) .

19. Curatirea piesei

20. Controlul final se va face un control dimensional, lungimea semifabricatului fiind

dimensiunea importanta si un control nedistructiv pentru depistarea eventualelor

defecte din material .

21. Asamblarea si trimiterea catre beneficiar

Metode de stabilirea a adaosurilor

Adaosul este stratul de material, masurat normal pe suprafata piesei, ce se indeparteaza la

prevucrarea semifabricatului.

Adaosul corect stabilit trebuie sa asigure stabilitatea procesului de prelucrare, calitate

ridicata si cost minim.

Pentru determinarea adaosurlor se utilizeaza doua metode:

-Metoda experimental-statistica

-Metoda analitica de calcul

Metoda experimental- satistica este bazata pe datele obtinute ca urmare a generalizarii

experientei atelierelor de prelucrare mecanica, adaosurile stabilindu-se pe baza standardelor ,

normativelor sau tabelelor de adaosuri.

Aceasta metoda permite stabilirea rapida pe baza unei solutii unice a adaosurilor.

Metoda analitica de calculc se bazeaza pe analiza factorilor care determina marimea

adaosului si stabilirea elementelor componente ale acestuia pentru conditiile concrete de prelucrare.

Aceasta metoda permite evidentierea posibilitarilor de reducere a cosumului specific de

material si de micsorare a volumul de munca al prelucrarilor mecanice la proiectarea unor procese

tehnologice noi, precum si la analiza celor existente.

Structura procesului tehnologic.

Forjarea si matritarea constituie un proces tehnologic destinat obtinerii pieselor prin deformare

plastica.

Piese forjate si si matritate prezinta urmatoele avantaje fata de celelalte piese:

1. Posibilitatea unei prelucrari mecanice simple si economice.

2. Posibilitatea unei productii mari

3. Repartizarea judicioasa a metalului in diferite parti ale piesei, astfel incat sa se satisfaca

proprietatile mecanice necesare.

4. In unele cazuri se pot obtine proprietati fizice si chimice superioare deformarii plastice.

5. Costul pieselor este redus in cazul productiei mari.

Schema procesului tehnologic

Procesul tehnologic de obtinere a pieselor poate fi structurat in urmatoarele etape distincte:

- Elaborarea aliajului, transportul si alimentarea

- Tratamentele piesei

- Remedierea defectelor

- Prelucrarea in vederea obtinerii piesei finite

- Tratamente termice de suprafata control final

- Operatii post productive

Desenul piesei se intocmeste pornind de la adesenul piesei finite la care se mai aduga :

- Adaosurile de prelucrare pe toate suprafetele ,

- Adaosurile de inclinare

- Adaosurile sub forma razelor de racordare constructiva .

3-Consum mare de energie

4- Necesita masuri eficiente impotriva prelucrari mediului si pentru imbunatatirea conditiilor de

munca .

La diagrama pe dreapta unde scrie turnarea scri MATRITARE si in pe axa OX unde pui valorile 3210

respectiv 7500 .