Documente Academic

Documente Profesional

Documente Cultură

TP-examen Licenta PANIFICATIE

Încărcat de

DogoniDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

TP-examen Licenta PANIFICATIE

Încărcat de

DogoniDrepturi de autor:

Formate disponibile

1

1.Caract m.p proprietile de panificaie a finii de gru.Capac deformare a gazelor, factorii, ce

influeneaz asupra ei metodele de determinare.

Principalele nsuiri de panificaie ale finurilor de gru sunt: a)capacitatea de a forma gaze; b)puterea

finii;c)culoarea finii i proprietatea ei de a se nchide la culoare n timpul procesului tehnologic de fabricare a

pinii; d) granulozitatea particulelor finii. Proprietile de panificaie ale finurilor prezint importan deosebit

din punct de vedere tehnologic, ntruct determin comportarea acestora n procesul de preparare i prelucrare a

aluatului, precum i calitatea pinii. Dup proprietile de panificaie finurile se clasific n : - finuri foarte bune

puternice ; - finuri bune medii ;- finuri slabe.

Capacitatea de a forma gaze. Puterea de fermentare a finurilor exprim capacitatea acestora de a forma i reine

gazele ntr-un aluat supus fermentrii.Aceast nsuire ale finurilor este legat de afnarea pe cale biochimic a

aluatului, cnd prin fermentaia alcoolic, proces biochimic foarte complex, monozaharidele, sub aciunea enzimei

numit zimaza, sintetizat de celulele drojdiilor, sunt transformate n alcool i dioxid de carbon ca produse

principale. Dup scindarea hidrolitic a zaharozei sub aciunea -zaharozei i -fructozidazei i malozei sub

aciunea maltazei, monozaharidele rezultate din scindare intr n procesul fermentaiei alcoolice. Capacitatea

finurilor de a forma gaze se exprim prin mililitri de dioxid de carbon degajat dint-un aluat preparat din 100g

fin, 60 ml ap i 10g de drojdie, fermentat 5 ore la temperatura de 30-32C.

C

6

H

12

O

6

2C

2

H

5

OH+2CO

2

+24kj

Determinarea capacitii finii de a forma gaze. Metoda zimotahigrafic. Principiul meodeiMsurarea i

nregistrarea, n mod automat a cantitii de gaze formate la fermentarea aluatului n prezena unui exces de

drojdie.Se prepar un aluat din 100 g fin, 10 g drojdie presat i 60 ml ap nclzit astfel ca aluatul s se obin

cu temperatura de 30C. Se frmnt 6 minute, dup care aluatul se introduce n vasul de fermentare i se nchide

etan. Dup 15 min de la nceperea frmntrii aluatului vasul de fermentare se pune n legtur prin tuburile de

gaze, vasul de fermentare, direct, cu manometrul nregistrator, scond din circuit vasul de absorbie, i ncepe

nregistrarea.Gazele formate prin fermentarea glucidelor din aluat trec prin supapa de distribuie n rezervorul

manometrului nregistrator. n funcie de cresiunea exercitat de dioxidul de carbon asupra apei din rezervorul

manometrului, flotorul se va ridica mai mult sau mai puin i odat cu el i cenia nregistratoare care va nscrie

curba pe hrtia nfurat pe tambur.Cantitatea de gaze formate este msurat periodic la intervale de 2'30".Dup

fiecare msurare se ntrerupe legtura dintre vasul de fermentare i manometrul nregistrator i se racordeaz

concomitent aparatul la aerul atmosferic, dup care penia nregistratorului revine la poziia iniial. Se determin

volumul de gaze formate timp de 5 ore.

ZimotahigramaPe hrtia nregistratoare se nscriu linii verticale paralele. nlimea lor indic volumul de gaze

formate ce corespund unei msurri (ml/2,5 min).Alte metode-metoda Ostrovski, metoda cu folosirea aparatului

AG-1M

2

2.Puterea fainii,fact ce influent asupra ei.Met.de determin.si insemnatatea tehnol.

Prin puterea fainii se subintelege capacitatea ei de a forma un aluat, care la rindu sau poseda dupa framintare si timpul

fermentarii si dospirii,anumite proprietati reologice.Puterea fainii caracterizeaza capacitatea aluatului de a retine

gazele de fermentare si de a-si mentine forma.Din acest punct de vedere fainurile pot fi:-puternice,-f.puternice,f.bune

pentru panificatie,-satisfacatoare medii,-slabe, - f slabe.

Finurile puternice sau foarte puternice i cele slabe sau foarte slabe se prelucreaz n panificaie cu rezultate bune

prin amestecul lor folosind aditivi. Puterea finii se determin prin metoda farinografic.

Farinograful este un aparat de laborator produs de firma Brabender (Germania) cu ajutorul cruia se obin indicaii

despre:

capacitatea de hidratare a finii;

nregistreaz variaia structurii aluatului n timp

puterii finii, rezultat important pentru stabilirea amestecurilor de fin n vederea obinerii unor produse de bun

calitate.

Principiul de funcionare a aparatului se bazeaz pe nregistrarea rezistenei opus de aluat n decursul frmntrii.

Acest lucru este posibil prin faptul c motorul sincron al aparatului se deplaseaz fa de originea sa iniial n funcie

de rezistena opus de aluat. Aceste deplasri se transmit printr-un sistem de prghii la un dispozitiv de indicare i

nregistrare, care n orice clip trebuie s indice valoarea momentului, pn la maximum 1 kgm care corespunde la

indicaia de 1000. Fiecare diviziune este egal cu 0,001 kgm i reprezint unitatea de consisten a aluatului.

Caracteristicile principale ale farinogramei sunt: timpul de formare a aluatului, stabilitatea aluatului i nmuierea lui.

Cu ct timpul de fina e de calitate mai bun. Puterea finii este influenat de cantitatea de gluten umed ce se

formeaz, dar mai ales de calitatea acestuia, de coninutul de enzime proteolitice i de coninutul de activatori ai

proteolizei. Cu ct cantitatea de gluten umed este mai mare i calitatea mai bun i cu ct coninutul de enzime

proteolitice i de activatori ai proteolizei este mai mic, cu att fina are putere mai mare. Puterea finii i

capacitatea finii de a forma gaze caracterizeaz n cea mai mare parte calitatea pinii.Alte metode de determinare a

puterii fainii- prin metoda latirii sfereide aluat(metoda Auerman).

3.Culoarea fainii capacitatea ei de a se nchide la culoare.Met.de prevenire a proc. de brunificare.Culoarea

miezului pinii depinde n mod direct de culoarea finii.Dintr-o fin nchis la culoare se obine pine cu miez de

culoare nchis, iar dintr-o fin de culoare deschis se obine pine cu miez de culoare deschis.Sunt cazuri ns

cnd dintr-o fin de culoare deschis se obine pine cu miez corespunztor mai nchis la culoare.Acest fapt se

datoreaz nchiderii culorii finii n timpul procesului tehnologic,si este conditionata de intensitatea proceselor de

hidroliza a substantelor proteice, unde ara loc urmatorul proces:proprietatea finii de a-i nchide culoarea n timpul

procesului tehnologic este condiionat de prezena enzimei tirozinaza (fenoloxidaza) i a enzimelor proteolitice, care

n urma hidrolizei proteinelor formeaz aminoacidul tirozina, substratul enzimei tirozinaza. Tirozina n prezena

oxigenului i a enzimei tirozinaza este oxidat cu formarea ca produi finali a melaninelor, produi de culoare nchis,

care realizeaz efectul de nchidere a culorii finii n timpul prelucrrii ei.n general, tirozinaza este prezent n

cantitate suficient n fin, astfel c nchiderea culorii finii este dependent de cantitatea de tirozina, deci de

activitatea enzimelor proteolitice.De aceea,finurile de calitate slab, n care proteoliza n aluat este accentuat, se

nchid la culoare n timpul procesului tehnologic.Inchiderea la culoare are loc cind faina contine o cantitate insemnata

de tirozina libera. Cantitatea mare de tirozina libera apare in fainurile ce nu au fost conservate in conditii

corespunzatoare, sau provenite din grine nematurizate fiziologic sau atacate de plosnita griului.Culoarea fainii se

determina atit dupa proba umada, cit si dupa proba uscata, dupa met.lui Pekar sau cu ajutorul aparatelor

speciale.Capacit fainurilor de aforma zaharuri depide de:Tipul si activitatea enzimelor amilolitice;De continutul

lor;Atacabilitatea amidonului de catre enzime;Activitatea enzimelor proteolitice.Metode de prevenire a procesului de

brunificare:Pastrarea in conditii de mediu adecvate;Introducerea metabisulfitului de sodiu sau a acidului ascorbic,

4.Proprieti de panificatie a fainii de secara-metod de determinare.Alte tipuri de faina.Fina de secar are

proprieti de panificaie,dar prezint fa de fina de gru particulariti eseniale.Calitatea pinii de secar se

determin dup aceiai indici ca i la pinea de gru: culoarea i aspectul cojii,volumul, structura porozitii, culoarea

miezului, gradul de lire a pinii coapte pe vatr, gustul, aroma.Pentru pinea de secar importan mare prezint

nsuirile fizice ale miezului, gradul de lipiciozitate i aspectul de umed sau de uscat al acestuia.Culoarea miezului

pentru pinea de secar, cu excepia celei obinute din finuri de extracii mici, este nchis, datorit nsuirii finii de

a-i nchide culoarea n timpul procesului tehnologic.

Caracteristica lui principal este aciditatea mare, care este necesar frnrii activitii -amilazei la coacere i

obinerii unei peptizri optime a proteinelor. Prin peptizarea unei pri a proteinelor proprietile reologice ale

aluatului se modific, acesta devenind capabil s rein gazele i s-i menin forma.Aceste deosebiri ale pinii de

3

secar se datoreaz compoziiei chimice i biochimice diferite i unor proprieti specifice ale complexelor glucide -

amilaze i proteine - proteaze ale bobului i finii de secar.Proprietile de panificaie ale finii de secar sunt

influenate de cantitatea i calitatea substanelor care se umfl (proteine, pentozani), nsuirile de gelatinizare ale

amidonului i activitatea enzimatic.

Complexul glucide-amilaze se deosebete de cel din fina de gru prin urmtoarele:- fina de secar conine cantiti

mai mari de glucide simple fa de fina de gru; rezistena amidonului fainii de secar fa de enzimele amilolitice

este ceva mai mic n comparaie cu amidonul fainii de gru; n bobul de secar normal, nencolit, i n fina

provenit din acesta se gsete pe lng P-amilaz, prezent n cantiti ceva mai mici dect n fina de gru, o

cantitate important de a-amilaz activ. Pentozanii, dei sunt prezeni n cantiti (4-6%), din care 1,5% - pentozani

solubili, joac un rol important n formarea aluatului. nsuirea principal a acestora este capacitatea mare de a

absorbi apa, datorit creia i mresc considerabil volumul, formnd soluii coloidale cu viscozitate mare.

Complexul proteine-proteaze prezint particularitile:coninutul de proteine al finii de secar este asemntor cu

cel al finurilor din gru moale (8-12%).;gliadina i glutenin finii de secar nu difer semnificativ din punct de

vedere al structurii i masei moleculare fa de proteinele grului.;proteinele finii de secar sunt mai uor hidrolizate

de proteaze fa de cele ale finii de gru.

La frmntarea aluatului, datorit particularitilor pe care le prezint fina de secar, cea mai mare parte a apei este

absorbit de pentozani i n msur mai mic de proteine i amidon. Se consider c n aceste condiii hidratarea

gliadinei i gluteninei nu decurge n condiii normale i c aceasta ar fi una din cauzele pentru care fina de secar nu

formeaz gluten. Alte tipuri de faina.Fina de cartofi; f.de soia degresata; f.de arahide; f. de susan; f. de carne; f. de

ovas; f. de orez;f.de peste.

5.Maturizarea si depozitarea fainii.Modificarea indicilor fiz-ch si organoleptici in timpul maturizarii. Etapele

de pregatire a fainii pentru producere.

Depozitarea fainii se face n dou scopuri:1)asigurarea unui depozit tampon,cantitatea de fin depozitat depinznd

de condiiile locale,de distana de la care se aprovizioneaz i de modul de transport.2)asigurarea maturizrii

finii,depozitul are o capacitate pentru circa 14 zile de fabricaie.

Procese care au loc n timpul depozitrii finiiIn fina proaspt mcinat, supus depozitrii, are loc un complex de

procese care-i schimb calitatea. n funcie de proprietile iniiale ale finii, de durata i de condiiile de pstrare,

calitatea finii poate s se mbunteasc sau s se nruteasc.Atunci cnd la depozitare proprietile tehnologice

ale finii se mbuntesc,procesul se numete maturizare.Procesul are loc atunci cnd fina este depozitat n

condiii normale, exprimate prin temperatura depozitului (18.. 20C), umiditatea relativ a aerului din depozit (cp <

65%) i umiditatea finii (12-15%).Fina proaspt mcinat formeaz un aluat lipicios, neelastic, cu capacitate mic

de a-i menine forma i de a reine gazele de fermentare, iar pinea are volum redus i la coacerea pe vatr se lete.

Modificrile indicilo fiz-ch si organoleptici in timpul maturizarii:variaia umiditii: n funcie de. umiditatea finii

depozitate i de parametrii aerului din depozit, fina i modific umiditatea pn la o valoare care corespunde

umiditii de echilibru.Pentru o umiditate relativ a aerului din depozit de 65-70%, la starea de echilibru care se

stabilete, fina are umiditatea sub 14%. La pstrarea finii cu umiditatea sub 10%, activitatea enzimelor este

limitat,are loc procesul de autooxidare;albirea: are loc datorit oxidrii pigmenilor carotenoidici i xantofili din

fain.Creterea aciditii titrimetrice a finii: se produce intens n primele 15-20 zile de depozitare.Se datoreaz

acizilor grai liberi rezultai prin hidroliza lipidelor finii sub aciunea enzimei lipaza. Deschiderea culorii fainii i

mbuntirea proprietilor tehnologice ale finii sunt legate de formarea n acest proces a unui radical peroxidic

foarte activ.Modificarea proteinelor i a enzimelor proteolitice prin maturizare: cantitatea total de proteine nu se

modific, dar, n general, cantitatea de gluten umed scade, ca urmare a reducerii capacitii de hidratare a proteinelor

glutemice.Principala modificare const n mbuntirea proprietilor reologice ale glutenului, care devine mai puin

extensibil, mai elastic i mai rezistent. Aceast modificare reprezint esena procesului de maturizare. Ca urmare,

crete puterea finii; de asemenea, se mrete capacitatea ei de hidratare .mbuntirea calitii pinii: n urma

maturizrii finii calitatea pinii se mbuntete, crete volumul, scade lirea pinii coapte pe vatr (crete raportul

nlime/ diametru), se mbuntesc structura porozitii i aspectul cojii.

Pregtirea finii cuprinde urmtoarele operaii:1)Depozitul de fin;2) Amestecarea loturilor;3)Cernerea

finurilor;4)ndeprtarea impuritilor metalice;5) nclzirea finii;6) Prepararea aluatului.Prin cernere se

realizeaz odat cu ndeprtarea impuritilor i o aerisire a finii.Pentru ndeprtarea eventualelor corpuri

metalice,fina este trecut peste magnei. Magneii permanent se cur de impuritile metalice. Pentru fiecare 1 kg

de fin se admite un coninut de 3 mg de inpuriti feromagnetice. naite de a fi dat n producie fina se nclzete

puin. Temperatura apei folosite la prepararea semifabricatelor depinde n principal de temperatura acestora i

temperatura finii.ntruct temperatura semifabricatelor variaz de 30Ciar apa tehnologic s nu aib o temparatur

4

care s depeasc o limit maxim deoarece este necesara desfurrii unei activiti normale a drojdiei.nainte de a

fi dat n producie fina este cntrit.Din buncherele de producere fina este cntrit i apoi dat n fabricaie la

frmntarea aluatului.

6.Rolul proteinelor fainii de griu in formarea glutenului.Caracteristica lui.Compoziia proteinelor din gru.

Sunt patru fraciuni proteice: albumine, globuline, prolamine i gluteline. Albuminele i globulinele formeaz

proteinele neglutenice (solubile), iar gliadinele (prolaminele) i gluteninele (gluteline) formeaz proteinele glutenice

sau proteinele de rezerv ale grului.Proteinele neglutenice(solubile) reprezint circa 15% din totalul proteinelor i

0,13-0,45% fa de masa finii. Sunt foarte eterogene i cuprind albumine, globuline, proteine sub form de

compleci cu lipidele i glucidele, proteine coagulante, proteine spumante, enzime, peptide, aminoacizi. ALBUMI NELE

- reprezint 3-5% din totalul proteinelor finii. Sunt proteine solubile n ap i soluii saline diluate, cu mas

molecular mic i sunt n special proteine cu funcie fiziologic.GLOBULI NELE - reprezint 5-11 % din proteinele

finii. Sunt insolubile n ap, dar solubile n soluii diluate de sruri neutre.

Rolul tehnologic al proteinelor solubile. Proteinele solubile au rol mic n panificaie. Proteinele i peptidele ce conin

cistein n compoziia lor pot intra n reacie cu oxidanii i n reaciile de schimb sulfhidril-disulfhid, influennd

proprietile reologice ale aluatului.Alturi de glucidele reductoare, produsele lor de hidroliz pot intra n reacia

Maillard, contribuind la colorarea cojii i formarea aromei.

Proteinele glutenicereprezint circa 85% din totalul proteinelor finii i sunt proteinele de rezerv ale

endospermului, formate din prolamine i gluteline.Dintre prolamine, n fina de gru este prezent GLIADINA, iar

dintre gluteline, GLUTENINA.Gliadina - reprezint proteina din gru solubil n soluii apoase de alcool 70%,.

reprezint 35-45% din totalul proteinelor finii i 4-6 % din masa bobului.Gliadina nu este o protein omogen.

Compoziia n aminoacizi este caracterizat de cantiti mari de glutamina i prolin, ceea ce le confer un caracter

acid..Gliadina din fina de gru este extensibil i puin elastic.Gluteninele - sunt proteinele care rmn dup ce s-au

extras albuminele, globulinele i gliadinele cu soluie alcoolic 70%. Coninutul ei n fin crete cu creterea

cantitii de proteine. Este insolubil n ap i alcool absolut, dar este solubil n soluii diluate de acizi, baze, uree,

surfactani.

Rolul proteinelor glutenice. Formarea glutenului n aluat. Glutenul se formeaz din proteinele glutenice, gliadina i

glutenina, care n prezena apei se umfl i sub influena aciunii mecanice de frmntare, se unesc ntre ele. Rezult o

structur sub forma unei reele de filme proteice vscoelastice, care nglobeaz granulele de amidon i care determin

obinerea unui aluat coeziv, capabil s se extind sub presiunea gazelor de fermentare. Ca rezultat al interaciilor

dintre proteinele glutenice se formeaz glutenul.Rolul principal n formarea glutenului l are glutenina care, datorit

moleculei sale extinse, cu suprafa mare, favorizeaz interacii i asocieri cu alte proteine i cu ali constitueni ai

finii.Gradul de agregare al gluteninei i asocierea ei cu gliadina i ali componeni ai aluatului influeneaz

proprietile reologice ale aluatului.

Caracteristica lui.Prin glutenul fainii de griu se intelege masa umflata de apa, elastica si estensibila, ramasa dupa

spalarea amidonuli din faina.Este format din glutelina si gliadina..Dup Auerman, glutenul poate fi foarte puternic,

puternic, de calitate medie, slab i foarte slab.Prin gluten de bun calitate se nelege glutenul care formeaz n aluat o

reea proteic continu, uniform, stabil i elastic.Calitatea proteinelor glutenice i deci calitatea finii variaz, n

afar de soiul grului, i cu condiiile agrotehnice de cultivare ale acestuia i extracia fainii. Coninutul de proteine i

substane minerale crete de la centrul endospermului spre exteriorul bobului, iar calitatea proteinelor tinde s scad

pe aceeai direcie.

7.Pregatirea drojdiilor comprimate, uscate, solutiilor de zahar si sare pentru producere.Insemnatatea

tehnologica a acestor componente

Pregtirea drojdiei presate implic mai multe operaii.

Suspensionarea drojdiei urmrete repartizarea ct mai uniform a celulelor de drojdie n masa aluatului, pentru

asigurarea unei fermentaii omogene.Suspensionarea se realizeaz prin amestecarea drojdiei cu apa cald (30...35C)

n proporii drojdie/ap de 1:3; 1:5; 1:10, sub influena agitrii timp de cteva minute.Filtrarea suspensiei de drojdie

se face utiliznd un filtru grosier i are ca scop reinerea impuritilor ajunse accidental.Activarea drojdiei se aplic

pentru mbuntirea performanelor ei tehnologice si adaptarea ei la mediu-aluat.Folosirea drojdiei activate n

prealabil permite:reducerea consumului de drojdie cu 20-25%;scurtarea duratei de fermentare a

semifabricatelor;mbuntirea calitii pinii.

Pregtirea drojdiei uscate active i a drojdiei uscate protejate se face printr-o serie de operaii.A)Rehidratarea se

face n vederea utilizrii drojdiei uscate active i a drojdiei uscate active protejate. Prin rehidratare, celulele i

recapt umiditatea i funciile normale.Rehidratarea se realizeaz prin amestecarea drojdiei cu apa, folosind o

parte drojdie i 4-5 pri ap cu temperatura de 35...45C(optim 38C), timp de 5-10 min, fr

agitare.B)Suspensionarea se face dup rehidratare. Drojdia este trecut sub form de suspensie, prin

agitare.C)Activarea drojdiei uscate se face dup rehidratare, .n condiii similare cu irojdia presat.

5

Pregtirea drojdiei uscate instant. Drojdia uscat instant poate fi direct ntrodus la prepararea aluatului, fr o

rehidratare prealabil. Este solubil la rece. 3e aceea trebuie s se evite contactul direct al drojdiei cu apa rece, cu

gheaa sau :u pereii reci ai cuvei.

Pregtirea srii :A)Dizolvarea. Sarea cu solubilitate redus, pentru o distribuie ct mai uniform n masa aluatului,

este dizolvat n ap. Soluia de sare se prepar ca soluie concentrat, a crei concentraie este sub concentraia de

saturaie, sau ca soluie saturat. Concentraia de saturaie practic nu variaz cu temperatura Deoarece sarea ntrzie

formarea aluatului, influennd hidratarea proteinelor, ea poate fi adugat n aluat spre sfritul frmntrii, n stare

nedizolvat. Frmntarea s fie suficient de energic pentru a permite dizolvarea srii n ultimele 3-4 min de

frmntare.B)Filtrarea. Prin filtrare se rein substanele insolubile din soluie. Se folosesc n acest scop esturi, nisip,

pietri.

Obinerea soluiei de sare se poate face prin dou procedee: procedeul discontinuu cu agitare i procedeul continuu

cu coloan.

Pregtirea zahruluiZahrul se introduce n aluat n stare dizolvat. Dizolvarea se face cu ap avnd temperatura de

30C i agitare. Pentru ndeprtarea impuritilor ajunse accidental n soluie, aceasta se filtreaza .

Importanta tehnologica a acestor componente.Aluatul preparat fara adaos de sare este moale, nu opune rezistenta

la rupere, iar dupa dospire alutul se aplatizeaza, piinea cu adaos de sare are miezul mai elastic, volum mai crescut,

culoare mai rumena a cojii, si cu porozitate mai ridicata.Adaosul de sare determina reducerea capacitatii fainii de a

absorbi apa si cresterea timpului de formare si stabilitatii a aluatului; influenteazaasupra microbiotei

aluatului.Introduse in aluat glucidele conduc la fluidificarea aluatului, datorita actiunii de deshidratare exercitate

asupra componentelor fainii. De aceea la adaosul de glucide,se intirzie formarea aluatului de aceea creste timpul de

formare a lui, glucidele adaugate contribuie la imbunatatirea gustului si aromei produsului,si intensificarea culorii cojii

datorita reactiei Maillard, de asemena se imbunatateste porozitatea si textura produsului, precum si durata de

prospetime. Cu cit cantitatea de drojdieeste mai mare, cu atit viteza de formare a gazelor este mai mare si momentul

dagajarilor maxime se atinge mai repede, cantitati prea mari sau prea mici de amidon hidrolizat conduc la piinecu

volum redus.

8.Proprieti fizice ale aluatului.Indici de apreciere a insusirilor de panif.ale fainii de griu prin metoda probei

de coacere.Proprietile reologice exprim deformarea n timp a aluatului sub aciunea forelor exterioare care se

exercit asupra lui.Aluatul preparat din fin de gru este un corp vscoelastic neliniar. El posed proprieti care sunt

caracteristice att corpurilor solide ct i celor lichide. Proprietile reologice ale aluatului sunt: elasticitatea,

viscozitatea, relaxarea, fluajul.Elasticitatea este conferit de gluten, dar n special de glutenin, aluatul se deformeaz

reversibil pn la o anumit for aplicat, dup care el se deformeaz ireversibil (plastic). Aluatul prezint o

elasticitate instantanee, care apare n momentul aplicrii forei, i o elasticitate ntrziat, care apare dup

ndeprtarea forei.Viscozitatea este proprietatea de a se opune deformrii. Viscozitatea aluatului este o viscozitate

aparent, structural, care, spre deosebire de viscozitatea lichidelor, depinde nu numai de temperatur i presiune, ci

i de viteza de forfecare, felul aparatului de msurat, procesul la care a fost supus anterior aluatul.Relaxarea este

procesul de resorbire, de scdere a tensiunilor interne din aluat, cu meninerea formei. Relaxarea nu are loc pn la

anularea tensiunilor interne, ci pn la limita de elasticitate sub care relaxarea nu evolueaz. La creterea raportului

glutenine/gliadine, aluatul poate fi alungit mai mult pn la rupere, dar viscozitatea la rupere este mult mai mic fa

de situaia n care gliadinele sunt n proporie mai mare.

I ndici de apreciere a insusirilor de panificatie.1)Capacitatea de a forma gaze. Este caracterizat de cantitatea de

gaze care se degaj ntr-un aluat preparat din fin, ap, drojdie, fermentat n anumite condiii de timp i de

temperatur. Se exprim prin ml de dioxid de carbon care se formeaz ntr-un aluat preparat din 100 g fin, 60 ml

ap i 10 g drojdie presat (exces), fermentat 5 h la 30C.In rezultat are loc volumul marit si invers. 2)Puterea finii.

Caracterizeaz capacitatea finii de a forma un aluat care s aib dup frmntare i n cursul fermentrii i dospirii

anumite proprieti reologice (consisten, stabilitate, elasticitate, nmuiere). Finurile foarte puternice i puternice,

dau aluaturi cu rezisten i elasticitate mari i extensibilitate mic i conduc la produse dense, nedezvoltate. Ele se

folosesc n panificaie n amestec cu finuri slabe sau adaosuri ce slbesc proprietile reologice ale glutenului i

aluatului.Finurile slabe i foarte labe, dau aluaturi cu elasticitate i rezisten mici i extensibilitate mare, care nu-i

menin forma i nu rein gazele de fermentare, din care cauz pinea se obine aplatizat, nedezvoltat. Se prelucreaz

n amestec cu finuri de calitate bun i foarte bun sau adaosuri ce ntresc glutenul i aluatul.3)Capacitatea de a se

inchide la culoare. Culoarea miezului pinii depinde n mod direct de culoarea finii, n sensul c dintr-o fin

nchis la culoare se obine pine cu miez de culoare nchis, iar dintr-o fin de culoare deschis se obine pine cu

miez de culoare deschis. Depinde de continutul de tirozinaza libera.

9.Framintarea aluatului Aluatul reprezinta un sistem coloidal dispers si poros. Framintarea este o operatie

fundamental si rolul ei consta in obtinerea unui aluat omogen legat, nelipicios, elastic si extensibil. Aceste

caracteristici depind de calitatea fainii, cantitatea de apa adaugata, aerul inclus si conditiile de framintare. In timpul

6

amestecarii componentelor datorita deplasarii relative a lor, sub actiunea fortelor exterioare, particulele de faina vin in

contact cu apa, iar aceasta umezeste rapid suprafata exterioara a particulelor de faina care formeaza mici aglomerari

umede, se lipesc intre ele.Cantitatea de apa legata creste, iar aluatul isi mareste consistenta si capata treptat insusiri

elastic.Tipurile de framintari. Exista framintare obisnuita, intensiva si ultraintensiva. Framintarea intensive e

caracterizata prin malaxoare cu: nr. de turatie, numarul de palete pe axa si numarul de axe este mai mare. Se

foloseste destul de fregvent si se recomanda pentru prepararea aluatului prin procedeul monofazic.

Procese ce au loc in timpul framintarii In timpul framintarii are loc: a) amestecarea componentelor (umectarea,

dispersarea, formarea aglomeratelor) b) gonflarea proteinelor si formarea glutenului, gonflarea pentozanelor si a

amidonului c) plastificarea aluatului (formarea unor noi legaturi intre substantele macromoleculare),de asemenea au

loc procese fizice coloidale. La amestecarea componentelor particulele fainii vin in contact cu apa, 25% se leaga prin

adsorbtie si restul prin osmoza. Deci rolul principal in formarea proprietatii aluatului le revine gliadinei si glutelinei si

pentozanii au o capacitate mare de a lega apa. Aerul inglobat in timpul framintarii este benefic pentru calitatea lui

deoarece in prezenta oxigenului glutenul se intareste datorita reactiei de oxidare.

Procese la framantarea aluatului-aceste procese sunt legate de modificarile complicate ale substantelor

componente, mai importante fiind cele coloidale si fizico-chimice.In practica se constata ca aluatul ia nastere

treptat ,in procesul de framantare isi modifica continuu insusirile fizice ,astfel dupa cum arata si farinograma fainii

,care se obtine la determinarea insusirilor tehnologice cu ajutorul farinografului;-

La formarea aluatului se pot distinge 3 faze: 1)in prima faza cand are loc amestecarea componentelor aluatului ,apa

patrunde intre particulele de faina si acestea se hidrateaza; 2)in faza urmatoare sub actiunea apei are loc solubilizarea

componentelor fainii si umflarea proteinelor generatoare de gluten;3)in cea de a tria faza datorita umflarii si

actiunii fortelor mecanice de framantare ,proteinele isi modifica structura.Procesele estentiale acre au loc in aluat la

framantare si c/e alcatuiesc baza insusirilor lui fizice pe care trebuie sa le aiba in procesul tehnologic sunt-legarea

apei;modificarea proteinelor.

10. Prepararea aluatului din faina de griu pe baza maielei lichide.(ML)Schema tehnica de preparare a

MLS.Avantajele de producere.

Maia se prepara din faina apa si drojdie in scopul cresterii aciditatii initiale a maielei si aluatului in maia.Se adauga o

portiune de maia fermentata numita bas Proportia acestuia variaza cu calitatea si extractia fainii intre 5 si

7

20%.Dupa consistenta maiaua se clasifica in:maia densa,maia lichida.La prepararea ML se introduce 30-40% de faina

fata de masa fainii totala.ML se clasifica:ML mare, ML mica, ML sarata, ML cu umiditate redusa.ML se

caracterizeaza prin aceea ca toata cantitatea de apa calculata se introduce in maia, in aluat apa nu se adauga.ML mica

se prepara dintr-o parte de apa din cea calculate iar restul in aluat.ML sarata contine de la 50- 100% sau din reteta.

Mai fregvent sunt folosite ML ce contin25-30% faina cu W=70% Avantajele de producere 1)Procesele biochimice

si microbiologice parcurg mai intens.2)Drojdia se inmulteste mai activ 3) Pierderile la fermentare sunt mai mici1,7-2

% 4) Viscozitatea mica permite transportarea maielei la distante mari 5) Framintarea intensive a maielei reduce

timpul de fermentare a aluatului pina la 30-40 min.ML sarata se recomanda in cazul prepararii piinii din faina de

calitate joasa.Pentru faina cu o activitate autolitica majorata si cu gluten slab, intareste glutenul. Folosirea sarii in ML

contribuie la micsorarea activitatii drojdiilor si a bacteriilor acido- lactice ceea ce permite stabilizarea procesului,

micsoreaza cantitatea de spuma. Sarea micsoreaza viscozitatea maielei ce da posibilitatea de transportare la distante

mari. Sarea mareste peptizarea proteinelor adica contribuie la proteoliza mai rapida prin urmare se acumuleaza

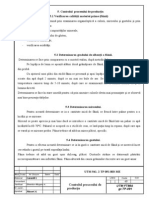

aminoacizi si peptide. SCHEMA TEHNICA DE PREPARAR A MLS(DONETK

1- masina A3M; 2-pompa cu angrenaj; 3- vas intermediary; 4- cuve de fermentare; 5- pompa dozator pentru maia; 6-

malaxor XA 12; 7- snek; 8- pilnia divizorului. Schema Donetk se caracterizeaza prin folosirea MLS si se

recomanda pentru prelucrarea fainii de calitatea proteinelor

8

11Coacerea piinii.Procese termofizice/Determ grad.de preg.a painiiCoacerea reprezinta cea mai importanta faza

intrucit in timpul acesteia are loc transformarea aluatului in produs finit.Mecanismul procesului de coacere este

determinat de modul de patrundere a caldurii in BA(bucata de aluat) , prin conductibilitate, termodifuzie si difuzia

umiditatii , atit sub forma lichida cit si sub forma de vapori.BA dupa dospire avind temperature 30 C nimeresc in

camera de coacere unde temperatura este mult mai ridicata. Datorita diferentei de temperature au loc modificarile

fizice: incalzirea BA,modificarea umiditatii BA, formarea cojii si cresterea volumului.Incalzirea BA are loc datorita

transmiterii caldurii prin conductibilitate termica directa prin radiatie termica,prin convective si prin condensarea

vaporilor de apa. Cel mai repede se incalzeste suprafata exterioara a BA de aluat si peste 1-2 min temperature atinge

100 C Straturile interne se incalzesc mai incet si temperature nu depaseste 94- 97 C dupa care se stabilesc finalul

procesului de coacere.Procesele termofizice In timpul coacerii in aluat au loc: 1) procese coloidale umflarea

amidonului. Procesele coloidale se desfasoara cu viteze diferite, in functie de calitatea fainii din care sa preparat

aluatul. Pentru aluatul preparat din faina de calitate buna procesul de umflare decurge lent iar la faina slaba umflarea

limitata a proteinelor decurge foarte repede; 2) procese biochimice activitate enzimatica. Procesele biochimice care

au loc in aluat in timpul coacerii si datorita activitatii enzimatice si sunt de natura fermentativa.Procesele biochimice

la coacere influenteaza a) formarea culorii cojii b) formarii aromei piinii; 3) procese microbiologice. Intensitatea

proceselor microbiologice creste cu incalzirea BA, supuse coacerii.Odata cu incalzirea BA pina la 50 C drojdiile

traiesc si activeaza intens determinind cresterea volumului BA. Procesele microbiologice se produc treptat

raspindindu-se de la straturile exterioare spre centru. Imediat dupa inceperea coacerii straturile exterioare ale BA, se

incalzesc rapid determinind incetarea completa a activitatii vitale a microflorei de fermentatie.4) procese fizice

incalzirea aluatului.Incalzirea bucatii de aluat are loc datorita transmiterii caldurii de la camera de coacere la

straturile exterioare ale aluatului si apoi datorita transmiterii caldurii receptionate in interiorul BA.

12.Racirea si depozitarea piinii.Scazamintele tehnol.Masuri pt micsorarea lor.Dupa coacere, produsele sunt

trecute in depozitul de pine. Scopul depozitarii este racirea piinii in conditii optime si pastrarea calitatii ei pe durata

depozitarii. Piinea fierbinte scoasa din cuptor, trecuta in spatiul de depozitare, incepe sa se raceasca.In timpul racirii

piinea cedeaza mediului ambient caldura si umiditate.Datorita cedarii umiditatii, in timpul racirii au loc pierderi care

influenteaza randamentul in pine. In plus degajarile de caldura si umiditate modifica parametrii spatiului de

depozitare.Cedarea caldurii are loc prin radiatie si convective. Racirea piinii de la temparatura pe care o are la iesirea

din camera de coacere, 120- 160C in coaja si aproape 100C in miez, pina la temperature depozitului, de 18- 25 C

incepe de la exterior si continua la interior.Coaja datorita diferentei mari de temperatura dintre aceasta si mediu (110-

130 C) precum si dintre aceasta si miez (20- 40 C) se raceste repede pina la o temperatura apropiata de temperature

depozitului. La inceputul procesului de racire, ca urmare a diferentelor de temperature, in coaja piinii se instaleaza un

flux termic cu dublu sens: un flux indreptat spre exterior si altul indreptat spre interior, catre miez.Fluxul termic

indreptat spre miez face ca miezul sa se incalzeasca cu (circa 5-8 C ) Acest fenomen are loc pina in momentul in

care temperatura cojii in racire devine egala cu temperatura miezului.Din acest moment,in pine se instaleaza un

flux termic indreptat intr-un singur sens , spre exterior piinea racindu-se.Scazamintele tehnologice la coacere

reprezinta diferenta dintre greutatea bucatii de aluat introdusa in cuptor si greutatea BA scoasa din cuptor.

Scazamintele tehnologice variaza in functie de sortiment. Pe baza determinarilor facute sa stabilit ca pierderile la

coacere sunt formate din: 94,88% apa, 1,46% alcool, 3,27% CO2, 0,31% acizi volatile, 0,08% aldehide.Pierderile la

coacere au loc datorita deshidratarii straturilor superficiale ale aluatului care in timpul coacerii se transforma in

coaja. O parte din aceasta umiditate se evapora si ajunje in mediul camerii de coacere iar o alta parte se deplaseaza

catre straturilecentrale.In primile minute ale coacerii, intr-un mediu de abur - aer, cu umeditatea relativa mare, nu

are loc o pierdere a greutatii BA, ci dimpotriva o marire a acesteia datorita condensarii vaporilor de apa pe suprafata

aluatului.In a II parte a coacerii viteza de cedare a umiditatii ramine practice constanta si corespunde ponderii

pierderilor la coacere.Pentru eliminarea pierderii la coacere se recomanda ca t

0

in camera de coacere sa fie cit mai

mica.

13. Maturizarea aluatului. Fermentaia alcoolic i lactic. Procesele ce au loc la fermentare.Pe parcursul

fermentrii, aluatul sufer modificri biochimice, chimice i coloidale, care duc la formarea anumitor proprieti

reologice i caracterizeaz procesul de maturizare a aluatului. Maturizarea aluatului reprezint totalitatea proceselor

sus-numite, care mbuntesc proprietile aluatului. Procesul de maturizare a aluatului se determin prin:-

examinarea proprietilor reologice a aluatului;- dup aciditatea final a aluatului;- dup continutul substanelor

solubile n aluat.

Afnarea aluatului decurge conform schemei:

9

C

6

H

12

O

6

2C

2

H

5

OH + 2CO

2

+ 117 kJ Fermentarea alcoolic ncepe cu frmntarea maielei sau a aluatului i

dureaz pn la t=45C, cnd are loc inactivarea drojdiei (pH=4-6). La fermentarea alcoolic se folosesc zaharuri

simple (glucoza, fructoza, zaharoza).Cantitatea necesar de maltoz se obine din amidon sub aciunea -amilazei

(fin de gru) i -amilazei (fin de secar).Paralel cu fermentarea alcoolic are loc i fermentarea lactic, n

rezultatul creia sub aciunea BAL, se formeaz acidul lactic. Aceasta este caracteristic pentru semifabricatele din

fin de secar sau din fin de gru preparate pe baza prospturii. Spre deosebire de drojdii BAL asimileaz

monozaharidele, dizaharidele i pentozele.

Dup produsele de metabolism, fermentarea acido-lactic poate fi provocat de BAL:

- homofermentative (<90% acid lactic);- heterofermentative (mai produc i acid acetic).

La fermentarea alcoolului din fina de gru, cinetica de acumulare de CO

2

pe toat perioada de fermentare este

neuniform, deoarece zaharurile proprii sunt suficiente doar pentru primele 2-3 h de fermentare.

Intensitatea procesului de fermentare alcoolic depinde de:- cantitatea de drojdii;

- temperatura mediului;- umiditatea semifabricatului ,- pH-ul mediului;- intensitatea frmntrii;- componentele

reetei (zahr, grsimi, .a.)- activitatea drojdiilor.

14. Prepararea drojdiilor lichide- DL (prezentai schematic unul din variante). Cazurile cnd sunt folosite.

Avantajele i dezavantajele lor.

DL se prepar la ntreprinderile de panificaie n flux continuu i sunt necesare n urmtoarele cazuri:

- la prepararea aluatului din fin de gru de calitatea II sau integral;

- n regiunile sudice n timp de var, pentru a evita apariia bolii cartofului

- cnd drojdiile comprimate se depoziteaz cu greu;

- la prelucrarea finurilor cu nsuiri de panificaie joase;

- cnd activitatea autolitic a finurilor este majorat;

- cnd capacitatea de reinere a gazelor i meninerea formei sunt reduse.

Importana DL crete mai ales atunci cnd se prepar aluatul cu o perioad de fermentare redus, deoarece mpreun

cu DL se introduc i substane de arom i acizi organici, care contribuie la intensificarea procesului de maturizare a

aluatului. Activitatea maltazic a DL este de 4 ori mai mare dect a drojdiilor comprimate, iar puterea de cretere

de 2 ori mai mare. DL prezint o suspensie de drojdie pur n mediul nutritiv.Esena de preparare a DL const n

folosirea bacteriilor acido-lactice Delbrck, care acumuleaz acid lactic n concentraie de 12-14A, care asigur

dezvoltarea drojdiilor culturilor pure. n condiii de aciditate majorat alte microorganisme nu se pot dezvolta,

deoarece obinem o suspensie de drojdii lichide pure.Prepararea DL se face n 2 cicluri: de cultivare i de producere.

Ciclul de cultivare se efectueaz n condiii de laborator i are scopul de a acumula n cantiti necesare culturi pure

de bacterii acido-lactice termofile Delbrck i drojdii de panificaie. Aceste bacterii activeaz la t= 48-52C. La fel se

folosesc i bacteriile termofile energice.

Ciclul de producere const n nmulirea consecvent a bacteriilor pure obinute n condiii de laborator pe mediu

nutritiv format din fin i ap (opreal). Dup acumularea unei cantiti de acid lactic (A= 12-14), rcirea

ulterioar pn la t=30-32C, are loc cultivarea drojdiilor n acest mediu. Pentru prepararea oprelei se folosete fina

de calitatea inferioar, dect fina folosit pentru prepararea aluatului, deoarece conine mai multe substane nutritive

pentru dezvoltarea microorganismelor.

DL n ciclul de producere pot fi preparate conform varinatelor:

1) rcirea oprelei mcerate n vase cu perei dubli cu manta;

2) opreala zaharificat se dizolv cu ap rece.

Pentru prepararea oprelei se folosete fina de calitate. Adic pentru pinea din fin de gru de calitate superioar

sau calitatea I, se folosete amestec de fin de calitatea I i II n proporie 1:1. Pentru pinea de calitatea II se

folosete fina integral i de secar. Pentru pinea din fina de gru cal.I consumul de DL este 20-25% din masa

finei. Pentru pinea din fina de gru cal.II consumul este 30-35%. Pentru pinea din fina integral 35-40%. n

cazul cnd DL se folosete mpreun cu drojdia comprimat, consumul de DL pentru pregtirea pinii din fin de

calitatea superioar i cal. I este 7-10%, amestec din fin de secar i de gru 10-15%.

10

1- dozator de fin MD-100;2- main de preparare a oprelei X3M-300;3- cuve de mcerare;4- cuv de rcire a

oprelei zaharificate i mcerate;5- pomp de angrenaj cu 2 roi dinate;6- cuv de cultivare a drojdiilor;7- vas

intermediar.

11

15. Prepararea prospturilor (PR) din fin de gru. Schema tehnologic.

PR prezint un semifabricat lichid. Se folosesc pentru prepararea aluatului prin procedeul bifazic i se deosebesc prin

aceea c n timpul fermentrii lor concomitent se nmulesc i drojdiile, i bacteriile acido-lactice.

Utilizarea PR se recomand pentru:prelucrarea finurilor cu activitate autolitic majorat;obinerea unei aciditi

nalte a maielei sau a aluatului;finurile de gru de calit.II i integral sau amestecul lor.

PR pot fi preparate pe baz de: bacterii acido-lactice (PR concentrat acido-lactic); bacterii mezofile (PR

mezofil);drojdii pure de tip Djambul (schema Djambul).

PR concentrat acido-lactic are o aciditate nalt 12-20H. La prepararea acesteia se folosesc bacterii acido-

lactice:homofermentative (Lactobacterium plantarum-30; Lactobacterium casei- 26);heterofermentative

(Lactobacterium brevis-1; Lactobacterium fermenti-34).

Prepararea PR concentrate acido-lactice este destinat pentru:- prepararea aluatului din fin de calitate I;- produsele

de franzelrie cu un coninut relativ mare de zahr, grsime i ou.Datorit mantalei de ap a cuvei de fermentare, PR

concentrat acido-lactic poate fi conservat prin rcirea ei pn la t=8-10C, ceea ce asigur o stabilitate a aciditii

pentru 20 h, i poate organiza lucrul n 2 schimburi. n cazul frmntrii intense a aluatului (3-4 min) durata

fermentrii va fi doar 20-40 min. Aluatul va fi fermentat n cuva divizorului i nu este necesar o cuv special.Dac

ntreprinderea funcioneaz n 3 schimburi, PR concentrat acido-lactic se nnoiete 1 dat pe schimb. Pentru

prepararea aluatului se ia 2/3 din masa ei, se adaug mediul nutritiv n proporie 1:2, prosptur la t=32-36C. Durata

de preparare a aluatului prin aceast metod se reduce de 4-6 ori i consumul de fin cu 1,5%, crete calitatea

produsului finit.

Avantajele PR concentrate acido-lactice:permite organizarea lucrului n 1-2 ture (datorit aciditii i posibilitii ei

de a fi conservat cu ajutorul mantalei de ap rece);

- schema nu necesit utilaj complicat;asigur aciditate nalt (contribuie la prevenirea bolii cartofului).

16.Insuirile de panificaie a finii de gru. Puterea finii i factorii ce influeneaz asupra ei.

Insusirile senzoriale ale fainii sunt: culoarea, gustul, mirosul.Culoarea. Aceasta este data de culoarea alb-galbena a

particulelor provenite din endosperm, care confine pigmenfi carotenoidici.Mirosul si gustul. Faina de grau sanatoasa

are gust putin dulceag si miros placut, specific. Mirosul si gustul de iute, de ranced, de mucegai dovedesc alterarea

fainii sau prezenta unor seminte de buruieni neindepartate in curatatorie.Insusirile fizice:Granulozitatea (finetea)-

Se refera la marimea particulelor care compun, proportia de particule mai mari si particule mai mici.Particulele de

faina pot fi mai mult sau mai putin bogate in invelis, mai mult sau mai putin bogate in proteine.Granulozitatea fainii

este influentata de intensitatea de macinare, de gradul de extractie si de soiul graului din care se obfine.Capacitatea

fainii de a absorbi -Cu cat particulele de faina sunt mai mici, cu atat faina absoarbe mai multa .Cantitatea

marita de absorbita de faina se datoreaza continutului mai mare de amidon deteriorat si suprafefei specifice mai

mari a particulelor de faina. De asemenea, umflarea particulelor de faina decurge mai repede.Insusirile

12

chimice:Aciditatea. Fainurile si toate produsele de macinare ale cerealelor prezinta reactie acida.Aciditatea fainurilor

este data de fosfatii acizi de calciu si magneziu rezultati prin hidroliza fitinei sub actiunea enzimei fitaza.Acidul

fosforic mai poate aparea prin hidroliza partiala a mononucleotidelor sub actiunea nucleofosfatazelor.Aciditatea fainii

mai este data de acizii grasi liberi formati prin hidroliza trigliceridelor sub actiunea enzimei lipaza.Aciditate mare are

si faina veche si cea obfinuta din grau incoltit datorita activitatii lipazei.Aciditatea fainii variaza cu extractia ei. Ea

este cu atat mai mare cu cat extractia fainii este mai ridicata. Fainurile de extractii mici, care provin din endosperm,

au deci continut mineral (0,45%) si grasimi (0,5%) in cantitati mici, au aciditate mai redusa (2-2,2 grade) decat

fainurile de extractii mari care confinand mai multe substante minerale (1,2%) si grasimi (1,3%), au aciditate mai

mare (3-4 grade).Insusirile coloidale:Insusirea de a forma gluten. Aceasta insusire este specifica fainii de grau,

graul fiind singura cereala capabila sa formeze gluten.Substantele proteice insolubile in , glutenina si gliadina,

poseda proprietatile coloizilor hidrofili, in special proprietatea de a absorbi si de a se umfla in . in aceasta situatie,

la framantarea aluatului cele doua proteine absorb si, sub actiunea mecanica de framantare, se unesc si formeaza

masa elastica si capabila sa se extinda, numita gluten.Glutenul umed se obtine prin spalarea

aluatului.Caracterizeaza capacitatea fainii de a forma un aluat care sa aiba dupa framantare si in cursul fermentarii si

dospirii anumite proprietati reologice.Puterea fainii este notiune complexa. Ea include serie de indici calitativi ai

fainii care se refera la comportarea tehnologica a acesteia, respectiv la obtinerea unui aluat care sa-si mentina forma si

sa retina gazele de fermentare, adica a unui aluat care sa fie elastic si in acelasi timp extensibil, capabil sa se extinda

sub presiunea gazelor de fermentare.Cel mai frecvent, puterea fainii se determina farinografic.Factorii care

influenteaza puterea fainii:substantele proteice;activitatea enzimelor proteolitice;activatorii proteolizei.

17.Procesele biochimice, coloidale i microbiologice ce au loc n timpul coacerii. Calculul sczmintelor la

coacere. Msurile pentru micorarea acestora.

Procesele coloidale condiioneaz trecerea aluatului n miez de pine, ce prezint o mas uscat, elastic, nelipicioas,

cu proprieti hidrofile modificate. Zona central a miezului are o umiditate cu 2-2,5 mai mare dect cea iniial a

aluatului, cu toate acestea miezul pare uscat datorit modificrilor hidrofile pe cale termic.La t=60-70C substanele

proteice generatoare de gluten se denatureaz i se coaguleaz, elibernd apa absorbit la umflare. Odat cu creterea

temperaturii, amidonul se umfl mai tare, acest proces se intensific la t=40-60C, iar la 60C amidonul ncepe s se

gelifice.Degradarea termic a glutenului este un proces ireversibil, care se desfoar cu intensitate maxim la

t=70C, cnd ncepe formarea miezului. Procesele coloidale se desfoar cu viteze diferite n funcie de calitate finii

din care se prepar aluatul.

Procesele biochimice se datoreaz activitii enzimatice i sunt de natur fermentativ. Activitatea enzimatic din

aluat este influenat de t. Enzimele pot fi: termolabile i termorezistente.La nceputul coacerii enzimele amilolitice

hidrolizeaz amidonul. Creterea t determin o cretere a vitezei procesului.Aciunea , - amilaza este influenat

de granulele de amidon; gradul de finisare a granulei de amidon i de suma suprafeelor de substrat. La t>60C are loc

desfacerea granulei de amidon, suprafaa crete, substratul devine labil. La aceast t -amilaza i reduce activitatea,

iar -amilaza la t=60-70C are activitate maxim. Cantitatea de dextrine influeneaz calitatea miezului de pine.

Creterea acestei cantiti determin un aspect vscos a gelului de amidon, iar miezul pinii are un aspect uleios, n loc

s fie uscat. Activitatea enzimelor amilolitice depinde de aciditatea aluatului. Mrirea aciditii conduce la scderea t

optime de activitate a -amilazei.T de inactivare a echipamentului enzimatic depinde de viteza de nclzire a bucii

de aluat n timpul coacerii. Cu ct nclzirea aluatului se produce mai rapid, cu att t de activare a enzimelor este mai

mare.

Intensitatea proceselor microbiologice crete odat cu nclzirea bucii de aluat, supuse coacerii. La t<50C drojdiile

triesc i activeaz intens determinnd volumul bucii de aluat. Activitatea bacteriilor lactice, acetice, crete odat cu

ridicarea t bucii de aluat, apoi scade treptat i la t=60C activitatea se stopeaz.Bacteriile lactice netermofile

activeaz intens pn la t=35C, iar cele termofile la t=48-54C. Procesele microbiologice sunt rspndite de la

straturile superficiale spre centru. Straturile exterioare ale bucii de aluat se nclzesc rapid determinnd ncetarea

complet a activitii vitale ale microflorei de fermentaie.

Calculul sczmintelor la coacereSczmintele reprezint pierderile exprimate prin evaporarea apei i a

substanelor volatile (acizi volatili, aldehide, cetone i altele).

Sczmintele se determin dup formula:

;unde:m

BA

masa bucii de aluat, kg;m

PC

masa pinii calde, kg.

Msurile pentru micorarea sczmintelor:- umectarea suprafeei bucii de aluat (pn i dup coacere) cu ap;-

umectarea cu abur;- ungerea cu amestec de ou i ap;- renmuierea (mai ales pentru pinea de secar).

13

18.Prepararea aluatului prin diverse procedee:monofazic, bifazic i trifazic. Schema tehnologic (la alegere -

bifazic sau trifazic).La prepararea aluatului din fina de gru se folosesc 2 metode:-direct (monofazic);- indirect

(bi- sau trifazic).Metoda direct are o singur faz aluatul, i const n faptul c toate componentele din reet se

introduc la prepararea acestuia. Este cea mai simpl i mai rapid metod de preparare a aluatului. Se caracterizeaz

prin consum mare de drojdii.Se aplic pentru produse fabricate din finuri de extracii mici.Se cunosc 2 procedee de

preparare a aluatului prin metoda direct:- clasic (aluatul este frmntat cu malaxoare clasice timp de 10-15 min,

fermentarea are loc 3-3,5 ore la t=30-32C, utiliznd pn la 3% drojdii fa de masa finii).- rapid (aluatul este

frmntat cu malaxoare cu turaie mare a braului-rapide, intensive i ultraintensive; durata fermentrii este scurt

deoarece o mare parte se realizeaz n plnia divizorului). Reducerea timpului de fermentare nainte de divizare, face

ca aluatul preparat s se prelucreze mecanic mai mult, ceea ce mrete calitatea pinii preparate. Metoda indirect de

preparare a aluatului prevede 2 variante:- bifazic (maia-aluat; prosptur-aluat);- trifazic (opreal-prosptur-

aluat).Metoda indirect urmrete ca scop:- nmulirea, activarea i adaptarea drojdiei n mediul aluat;- mrirea

timpului de aciune a enzimelor pentru acumularea substanelor care determin maturizarea aluatului, acizi i

substane de arom;- maturizarea mai complet, din punct de vedere reologic a aluatului.Maia se prepar din fin,

ap i drojdie. n scopul creterii aciditii iniiale a maielei i aluatului, n maia se adaug o poriune de maia

fermentat, numit ba. Proporia acesteia variaz cu calitatea i extracia finii ntre 5-20%.Dup consisten maiaua

se clasific n: dens i lichid.

Maia dens are W=41-44% i la prepararea ei se introduce 60-70% fin, t

maia

=25-29C, i durata fermentrii este

pn la 180 min.Reducerea cantitii de fin, t i timpului de fermentare a maielei, creterea consistenei limiteaz

proteoliza i umflarea nelimitat a proteinelor glutenice;iar creterea valorii acestor factori accelereaz proteoliza i

umflarea nelimitat a proteinelor, ceea ce reduce elasticitatea i mrete extensibilitatea, i conduce la creterea

capacitii de reinere a gazelor n aluat.

Maia lichid are W=63-75% i conine 30-44% din fina prelucrat. Cantitatea de ap reprezint 80-82% din apa

calculat dup capacitatea de hidratare, iar sarea 0,7-1,0% fa de totalul de fin. Maia lichid se clasific n:-mare

(toat cantitatea de ap se introduce n maia, n aluat apa nu se adaug);- mic ( se prepar dintr-o parte de ap din

cea calculat, iar restul se introduce n aluat);- srat (conine 50-100% sare din reet);- cu umiditate redus ( fina

se adaug <40% i w

maia

=58-62%).Mai frecvent este folosit maia lichid care conine 25-30% fin cu w=70%.Maia

lichid srat se recomand n cazul preparrii pinii din fin de calitate joas, pentru fin cu activitatea autolitic

majorat i fina cu gluten slab. Sarea mrete peptizarea proteinelor, adic contribuie la proteoliza mai rapid, prin

urmare se acumuleaz aminoacizi i peptide.

Metoda trifazic cuprinde opreal, prosptur i aluat.Opreala se prepar din 5-20% din totalul de fin prelucrat,

n funcie de calitatea ei, de ap i drojdii. Pentru mrirea aciditii iniiale a acesteia se poate aduga 1% ba (maia

fermentat). Opreala reprezint o cultur de drojdii i bacterii i se folosete pentru mrirea aciditii, necesar

pentru ntrirea glutenului i limitarea degradrii lui enzimatice, i pentru obinerea produselor cu gust i arom

plcute. Opreala se frmnt 6-8 min i se fermenteaz 4-6 ore la t=27-28C, n funcie de calitatea i extracia

finii.Prosptura se prepar din prosptur fermentat, fin, ap i drojdii.La prepararea aluatului prin metoda

trifazic se respect principiile expuse la metoda bifazic.

14

fig.nr.Schema tehnologica de preparare a aluatului pe baza de MDM in agregatul U8-XAG-6

19. Pstrarea finii. Maturarea finii de gru. Procesele ce influeneaz maturarea. Alterarea finii. Pregtirea

materiei prime pentru producie.Depozitarea finii trebuie s asigure condiii optime, care s asigure calitatea pn

la introducerea n procesul de fabricaie. Pentru stabilirea condiiilor de depozitare se impune cunoaterea umiditii

de echilibru n funcie de umiditatea relativ a aerului: =65%W

f

=11,5%; =75%W

f

=13,8%;

=85%W

f

=17,5%.Condiiile de depozitare:- depozitarea sacilor de fin se face obligatoriu pe gratare de lemn;-

ntre stivele de saci i perei sau ntre 2 stive trebuie s fie o distan de min 0,5 m;Depozitarea finii n vrac are

urmtoarele avantaje:- omogenizarea bun i permanent;- economie de ambalaj i timp la ambalare, livrare precum

i viteza mare n toate operatiile de fabricaie.Depozitarea finii n vrac se face n silosuri prevzute cu celule (cte

50-80t fiecare).Procesul de maturizareeste un proces biofizic complex ce se desfoar lent n fin dup macinarea

boabelor de gru i care are ca urmare ameliorarea nsuirilor ei de panificaie. Fina proaspt macinat formeaz un

aluat lipicios, neelastic, cu capacitate mic de absorbire a apei, iar pinea are volum redus, miez i coaj cu crpturi.

Influena aerrii.Maturiz rapid n silosuri este condiionat de aerarea care accelereaz oxidarea lipidelor i form de

compleci. Aerarea finii prin pulverizare, la ncrcarea acesteia n siloz accelereaz maturizarea de 2 ori fa de alte

sisteme de ncrcare.

Influena temperaturii i a timpului de pstrare. Fina se maturizeaz mai repede la t=25-45C, scderea

temperaturii ncetinete acest proces.Partidele de fin cu gluten slabpentru ameliorare trebuie pstrate n prima

perioad de maturizare la t=20-25C.

Durata procesului de maturizare. depinde de nsuirile iniiale ale grului, de gradul de aerare i admisie a aerului, i

de regimul termic de pstrare. Asupra duratei influeneaz i gradul de extracie a finii. Cu ct fina are grad de

extracie mai mare, cu att este mai redus perioada necesar de maturizare.

Alterarea finii se produce atunci cnd depozitarea se face n condiii necorespunztoare i poate rezulta fie ca

urmare a proceselor naturale (microbiologice i biochimice) care au loc n fin, ducnd la :Auto-ncingerea i

mucegirea finii reprezint cele mai frecvente manifestri de alterare, avnd loc n urma procesului de respiraie,

care se produce dup urmtoarea schem : C

6

H

12

O

6

+ 6 O

2

= 6 CO

2

+ 6 H

2

O + 674 cal.Cu ct procesul de respiraie

15

este mai intens, se acumuleaz mai mult cldur i umiditate, care n condiii necorespunztoare de depozitare

produc auto-ncingerea finii, nsoit de formarea de cocoloae (fenomen numit mpietrire), precum i mucegirea,

datorit dezvoltrii microflorei din fin, n faz incipient, auto-ncingerea confer finii miros de sttut.Degradarea

finii datorit insectelor reprezint n primul rnd, impurificarea ei cu larve sau aduli, precum i formarea

cocoloaelor de fin datorit firelor vscoase pe care acestea le secret.

PREGTIREA MATERIILOR PRIME.Pregtirea finii:1.Amestecarea:Scopul operaiei este obinerea unui lot de

fin cu proprieti tehnologice omogene,, care s permit meninerea parametrilor tehnologici ct rnai mult timp i

obinerea pinii de calitate constant. 2.Cernerea. Urmrete ndeprtarea impuritilor grosiere ajunse accidental n fin

dup mcinare, n timpul transportului i depozitrii nu trebuie s ajung n produs. 3.Separarea corpurilor metalice

feroase. Se realizeaz cu ajutorul magneilor, care rein impuritile metalice feroase ajunse n fin de Ia valuri

n timpul mcinrii. 4.nclzirea finii-permite prepararea aluatului cu temperatura optim fr s fie necesar

nclzirea apei la temperaturi superioare valorii de 45C, care ar conduce la denaturarea termic a proteinelor

glutenice, nsoit de pierderea proprietilor lor funcionale.Pregtirea apei pentru prepararea aluatului const n

aducerea ei la temperatura necesar, astfel nct la sfritul frmntrii semifabricatele (prosptura, maiaua i aluatul)

s aib temperatura optim. Pregtirea drojdiei:1.Suspensionarea drojdiei urmrete repartizarea ct mai uniform

a celulelor de drojdie n masa aluatului, pentru asigurarea unei fermentaii omogene.2.Filtrarea suspensiei de

drojdie se face utiliznd un filtru grosier i are ca scop reinerea impuritilor ajunse accidental n suspensie

3.Activarea drojdiei se aplic pentru mbuntirea performanelor ei tehnologice.Pregtirea srii.Dizolvarea. Sarea cu

solubilitate redus, pentru o distribuie ct mai uniform n masa aluatului, este dizolvat n ap. Filtrarea. Prin filtrare

se rein substanele insolubile din soluie. Se folosesc n acest scop esturi, nisip, pietri.

20.Prepararea drojdiilor lichide.Ciclul de renovare si de producere.Microflora folosita.DL se prepar la

ntreprinderile de panificaie n flux continuu i sunt necesare n urmtoarele cazuri:- la prepararea aluatului din fin

de gru de calitatea II sau integral;- n regiunile sudice n timp de var, pentru a evita apariia bolii cartofului

(ntinderii);- cnd drojdiile comprimate se depoziteaz cu greu;- la prelucrarea finurilor cu nsuiri de panificaie

joase;- cnd activitatea autolitic a finurilor este majorat;- cnd capacitatea de reinere a gazelor i meninerea

formei sunt reduse.DL prezint o suspensie de drojdie pur n mediul nutritiv.Esena de preparare a DL const n

folosirea bacteriilor acido-lactice Delbrck, care acumuleaz acid lactic n concentraie de 12-14A, care asigur

dezvoltarea drojdiilor culturilor pure. n condiii de aciditate majorat alte microorganisme nu se pot dezvolta,

deoarece obinem o suspensie de drojdii lichide pure.Prepararea DL se face n 2 cicluri: de cultivare i de

producere.Ciclul de cultivarese efectueaz n condiii de laborator i are scopul de a acumula n cantiti necesare

culturi pure de bacterii acido-lactice termofile Delbrck i drojdii de panificaie. Ciclul de producereconst n

nmulirea consecvent a bacteriilor pure obinute n condiii de laborator pe mediu nutritiv format din fin i ap

(opreal). Dup acumularea unei cantiti de acid lactic (A= 12-14), rcirea ulterioar pn la t=30-32C, are loc

cultivarea drojdiilor n acest mediu. DL n ciclul de producere pot fi prepar conform varinatelor:1) rcirea oprelei

mcerate n vase cu perei dubli cu manta;2) opreala zaharificat se dizolv cu ap rece.Pentru prepararea oprelei se

folosete fina de calitate. Adic pentru pinea din fin de gru de calitate superioar sau calitatea I, se folosete

amestec de fin de calitatea I si II n proporie 1:1. Pentru pinea de calitatea II se folosete fina integral i de

secar. Pentru pinea din fina de gru cal.I consumul de DL este 20-25% din masa finei. Pentru pinea din fina de

gru cal.II consumul este 30-35%. Pentru pinea din fina integral 35-40%. n cazul cnd DL se folosete mpreun

cu drojdia comprimat, consumul de DL pentru pregtirea pinii din fin de calitatea superioar i cal. I este 7-10%,

amestec din fin de secar i de gru 10-15%.

16

1- dozator de fin MD-100;2- main de preparare a oprelei X3M-300;3- cuve de mcerare;4- cuv de rcire a

oprelei zaharificate i mcerate;5- pomp de angrenaj cu 2 roi dinate;6- cuv de cultivare a drojdiilor;7- vas

intermediar.

21. Prepararea aluatului din fin de gru. Reeta. Frmntarea aluatului. Tipurile de frmntare. Rolul

prelucrrii mecanice. Procesele de formare a structurii aluatului. Dirijarea frmntrii.La prepararea aluatului

din fina de gru se folosesc 2 metode:-direct (monofazic);- indirect (bi- sau trifazic).Metoda direct are o

singur faz aluatul, i const n faptul c toate componentele din reet se introduc la prepararea acestuia.Este cea

mai simpl i mai rapid metod de preparare a aluatului. Se caracterizeaz prin consum mare de drojdii.Se aplic

pentru produse fabricate din finuri de extracii mici.Se cunosc 2 procedee de preparare a aluatului prin metoda

direct:- clasic (aluatul este frmntat cu malaxoare clasice timp de 10-15 min, fermentarea are loc 3-3,5 ore la t=30-

32C, utiliznd pn la 3% drojdii fa de masa finii- rapid (aluatul este frmntat cu malaxoare cu turaie mare a

braului-rapide, intensive i ultraintensive; durata fermentrii este scurt deoarece o mare parte se realizeaz n plnia

divizorului).

Metoda indirect de preparare a aluatului prevede 2 variante:- bifazic (maia-aluat; prosptur-aluat);- trifazic

(opreal-prosptur-aluat).

Dup consisten maiaua se clasific n: dens i lichid.

Maia dens are W=41-44% i la prepararea ei se introduce 60-70% fin, t

maia

=25-29C, i durata fermentrii este

pn la 180 min. Maia lichid are W=63-75% i conine 30-44% din fina prelucrat. Metoda trifazic cuprinde

opreal, prosptur i aluat.Opreala se prepar din 5-20% din totalul de fin prelucrat, n funcie de calitatea ei,

de ap i drojdiiProsptura se prepar din prosptur fermentat, fin, ap i drojdii.La prepararea aluatului prin

metoda trifazic se respect principiile expuse la metoda bifazic.Aluatul reprezint un sistem coloidal dispers, vscos

i poros. El se obine prin amestecul ingredientelor conform unor reete i instruciuni tehnologice aprobate.Reetele

conin consumul de materii prime i auxiliare i proporiile dintre ele. n panificaie reeta unificat este calculat

pentru 100 kg fin.Reeta unificat model:Fin 100 kg;Sare 1,3-2,5 kg;Ap 60-70 kg;Zahr 0-40 kg;Grsimi

0-20 kg.Reetele sunt prezentate n reetare i instruciuni tehnologice, STAS-uri.

Frmntarea are rolul de a obine un aluat omogen, legat, nelipicios, elastic i extensibil. Aceste caracteristici depind

de calitatea finii, cantitatea de ap adugat, aerul inclus i condiiile de frmntare. Conform teoriilor contemporane

aluatul se formeaz n 3 etape:a)amestecarea componentelor (umectarea, dispersarea, formarea

aglomeratelor);b)gonflarea proteinelor i formarea glutenului, gonflarea pentozanelor i a amidonului;c)plastificarea

(formarea unor noi legturi ntre substanele macromoleculare).Principalele procese ce au loc la frmntare sunt:-

gonflarea substanelor macromoleculare;- majorarea volumului aluatului;- oxidarea.Aluatul se frmnt cu o anumit

t a apei n funcie de sezon i de sortiment. T

al

=25-29C la amestecarea componentelor, particulele finii venind n

contact cu apa o rein: 25% din ap se leag prin adsorbie, i restul (75%) prin osmoz. Rolul principal n formarea

proprietilor aluatului le revine gliadinei i glutelinei. Sub aciunea paletelor malaxorului, proteinele gonflate se

depliaz i se comprim.Exist mai multe tipuri de frmntare: obinuit, intensiv i ultraintensiv.Malaxarea

intensiv se caracterizeaz prin prezena malaxoarelor cu:- numr de turaii mai mari;- se mrete lungimea cuvei,

respectiv durata fermentrii;- numrul de palete pe ax este mai mare.

17

22.Maturarea aluatului.Maturarea aluatului. Fermentaia alcoolic i lactic. Procesele fizice coloidale i

biochimice.Finisarea procesului de maturare a aluatului. Rolul ingredientelor. (repaos intermediar) are rol de

relaxare si refacere a structurii aluatului.Durata repaosului intermediar este influenat de intensitatea

aciuniimecanice n timpul premodelrii, de consistena aluatului i calitatea finii.Durata repausului intermediar este

de la 30 sec. pina la 6-8 min.Aluaturile moi i cele provenite din finuri slabe, suport un timp de repausintermediar

mai scurt dect aluaturile consistente i cele provenite din finuri bune si foarte bune. Fermentatia alcoolica si lactica

Fermentarea alcoolica incepe cu framintarea maielei sau a aluatului si dureaza pina la t=45 C cind are loc inactivarea

drojdiei pH =4-6.La fermentarea alcoolica se folosesc zaharuri simple glucaza, fructoza, zaharoza care se scindeaza

in glucoza si fructoza apoi maltoza.Cantitatea necesara de maltoza se obtine din amidon sub actiunea amilaza

pentru faina de griu, amilaza faina de secara. Paralel fermentatia alcoolica poate avea loc si fermentarea lactica, in

rezultatul careia se formeaza sub actiunea BA acidul lactic.Aceasta fermentatie este caracteristica pentru

semifabricate din faina de secara sau faina de griu preparate pe baza prospaturii .Spre deosebire de drojdii BA

asimileaza mono si dizaharidele cit si pentozele. Dupa produsele de metabolism, fermentarea acido- lactic poate fi

provacata de BA homofermentativa pina la 90 % acid lactic si heterofermentative care mai produc si acid acetic. La

fermentatia alcoolica din faina de griu cinetica de acumulare a CO2 pe toata perioada de fermentare nu este

uniforma,deoarece zaharurile proprii sunt suficiente doar pentru primele 2-3 ore de fermentare Fermentatia alcoolica

depinde de cantitatea de drojdie , temperatura mediului, umiditatea semifabricatelor, pH- ul mediului intensitatea

framintarii, componentele retetei, activitatea drojdiilor.Finisarea procesului de maturare a aluatului se determina

organoleptic (dupa volum) formarea unei pojghite pe suprafata, in momentul inlaturarii ei se simte miros de alcool,

dupa aciditatea finala a semifabricatelor. De asemenea la apasarea cu degetul putem observa finisarea

procesului.Rolul ingredientelor Prezenta grasimii si zaharului duce la majorarea consistentei de drojdii.Cantitatea de

zahar mai mare de 5% duce la plasmoliza drojdiilor. Celulele de drojdii se acopera cu un strat de grasime ce

impiedica asimilarea substantelor nutritive. Grasimea inhiba activitatea drojdiei.Prezenta zaharului si a grasimii in

aluat contribuie la lichifierea lui.Prezenta sari mai mic de 2 % influienteaza pozitiv asupra proprietatilor reologice ale

aluatului intarind glutenul deoarece in prezenta sarii se micsoreaza solubilitatea proteinelor si a altor substante. Daca

continutul de sare este mai mare de 2 % influienta este inversa adica rezistenta glutenului se va micsora.Sarea poate fi

folosita pentru a reduce cresterea aciditatii a semifabricatelor.

23.Prepararea aluatului cu si fara maia.Tehnologia lor.Avantajele si dezavant.met.

Exista doua metode principale de preparare a aluatului: fara maia (plamadeala) sau directa, respectiv cu maia sau

indirecta.Metoda fara maia sau prepararea directa a aluatului:Se compune dintr-o singura faza si presupune ca la

framantarea aluatului sa se introduca intreaga cantitate de faina, apa, sare si drojdie. La aceasta metoda se foloseste o

cantitate de drojdie de 2 pana la 3 ori mai mare decat la prepararea indirecta. Pentru a creste valoarea nutritiva a

painii se pot adauga la inceput: zahar, lipide sau alte adaosuri. Durata de dospire depinde de calitatea fainii, a drojdiei

si de conditiile de dospire. Dezavantajele principale ale acestei metode sunt legate de slaba dezvoltare a gustului si

aromei painii, a porozitatii miezului, precum si de consumul crescut de drojdie.

Metoda cu maia sau prepararea indirecta a aluatului:Implica doua etape: prepararea maielei si prepararea

aluatului.Pentru prepararea maielei se utilizeaza cca. jumatate din cantitatea de faina, pana la doua treimi din

cantitatea de apa si toata cantitatea de drojdie prevazuta in reteta.Dupa framantare, consistenta maielei trebuie sa fie

mai mica decat cea a aluatului.Durata de dospire a maielei variaza in functie de calitatea fainii si a drojdiei, de la o

ora jumatate pana la doua ore.Dupa ce maiaua a dospit se introduce restul de faina si cantitatea de sare dizolvata in

restul de apa. Tot in aceasta etapa se pot adauga si restul de ingrediente (zahar, lipide etc).Dupa framantare, aluatul se

tine la dospit cca. 35 de minute, pana cand isi mareste volumul de 2 3 ori, dupa care se ia din vas, se aseaza pe masa

presarata cu faina si se imparte in bucati, modelandu-se dupa doriinta.Aluatul dospit se mai lasa sa creasca 20 25 de

minute, dupa care se aseaza pe tava de aragaz, se unge pe deasupra cu o solutie de apa si faina si se coace.

Avantajele maielei lichide:

- procesele biochimice i microbiologice decurg mai intens;- drojdiile se nmulesc mai activ;- pierderile la

fermentare sunt mai mici (1,7-2,0%);- vscozitatea mic permite transportarea maielei la distane mari - fermentarea

intens reduce timpul de fermentare a aluatului pna la 30-40 min.

Maia lichid srat se recomand n cazul preparrii pinii din fin de calitate joas, pentru fin cu activitatea

autolitic majorat i fina cu gluten slab. Sarea mrete peptizarea proteinelor, adic contribuie la proteoliza mai

rapid, prin urmare se acumuleaz aminoacizi i peptide.

Dezavantajele maielei lichide:- prezena srii duce la majorarea timpului de dospire a semifabricatului cu 10%;-

calitatea produsului este mai inferioar n comparaie cu maia dens (se nvechete repede i se micoreaz coninutul

substanelor de arom).

18

24.Prepararea aluatului din fin de secar i metodele folosite . Tipurile de prosptur. Aciditatea n aluatul

de fin de secar. Ciclul de preparare a culturii pure de drojdie. Microflora prospturii din fin de secar.

Deoarece proprietile finii de secar se deosebesc de cele ale finii de gru se deosebeste si tehnologia lor. Aluatul

din fina de secara este format din proteine peptizate, granule de amidon partial gonflate i peptozane. Aluatul are o

viscozitate mare, datorita pentozanelor gonflate. F de secara nu formeaza gluten, aluatul se formeaza rapid, de aceea

nu se recomanda framintare intensa. Capacitatea aluatlui de a retine gaze si de a pastra forma modelata se datoreaza

viscozitatatii inalte a aluatului si tensiunii interfazale. Proprietatile structural mecanice si structura aluatului se

caracterizeaza prin rezistenta si elasticitate joase din cauza lipsei glutenului. Aluatul din f de secara se recomanda de

a fi preparat cu pH 4,2-4,5 sau aciditatea titrabila 10-11 gr. Aciditatea inalta a al.asigura: - peptizarea proteinelor si

inactivarea enzimelor amilolitice- alfa amilaza. Aluatul se prepara pe baza prospaturilor cu folosirea BAL. Conform

clasificarii Seliver bacteriile:

1. BAL homofermentative, ceea ce produc ac.lactic (lactobacterium plantarium)

2. BAL heterofermentative ce formeaza si ac. lactic, subst. volatile (ac acetic, CO2 alc etilic ) lactobacterium brevis,

fermenti.

3.Bacterii ce formeaza si ac.lactic, ac.acetic 4,8-10%, nu formeaz subst.volatile si gaze.

Pt prepararea aluatului se folosesc bacterii din grupele 1 si 2care produc ac lactic in cantitate mare si gaze ce

contribuie la afinarea aluatului. Inafara de BAL se folosesc si drojdii dar in cantitati mici care pot rezista la ac inalta

si anume drojdii tip Sacharomyces minor, care in compozitie cu bacteriile se gasesc in proportii 1:(60,80).

Sacharomyces cerevisiae in proportii (1: 30,40). Aluatul se prepara pe baza prospat care sint dense si lichide.

Prospatura dense- traditionale si densa mare.

Prospaturi lichide- sarata S-1, Ivanova I1, Mtiina M-1, Leningrad L-1. Ciclul de cultivare poate fi efectuat

prin:Folosirea culturilor pure de drojdii si bacteriiFolosirea bacterinei uscate,Folosirea drojd si a baului

Lactobacterina se prepara prin uscarea culturilor BAL. Celulele de bacterii se acumuleaza n mediu nutritiv se

ambaleaza in epruvete se congeleaza in conditii de vid.1g lactobacterina= 1mlrd celule vii, se pastreaza 1 an la t 4-

6C, se foloseste pt prepararea prospturilor.

Ciclul de cultivare a culturii pure de dj.

Prospatura din a 3 faza se introduce n capacitatea de producere si se acumuleaza aici n cantit.necesara de prosp. pt

producere. Se adauga mediu nutritiv preparat din faina si apa pina la w=48-50%. Proportia de mediu nutritiv si

prospatura 40/60.

19

25.Intensificarea prepararii painii. Masurile si metodele preconizate pt aceasta

Aspecte tehnologice privind fabricaia pinii

Fazele tehnologice mai importante care intervin n fabricarea pinii sunt urmtoarele:

1) frmntarea n prez aerului care conduce la obi unui aluat de o anumi consisten;

2) fermentarea principal (primar) urmat de divizare i modelare n buci;

3) fermentarea secundar (dospire

Sincronizarea procesului tehnologic la fabricarea pinii permite:

Stabilirea numrului de utilaje din fluxul tehnologic

Ritmul de desfurare a procesului tehnologic

Respectarea programului de producie

Metode de intensificare:

1)utilizarea Procedeul rapid, n care aluatul este frmntat cu malaxoare cu turaie mare a braului de frmntare

(rapide, intensive sau ultrarapide) urmat de o fermentare scurt, de 10-20 minute a aluatului. Acest tip de frmntare

impune folosirea la prepararea aluatului a substanelor oxidante, cea mai utilizat dintre acestea fiind acidul ascorbic

(50-75 ppm) i mrirea dozei de drojdie la 3-5%.

Procedeul rapid are ca avantaje:a)reducerea pronunat a fermentrii nainte de divizare face ca aluaturile preparate

prin procedeul rapid s se prelucreze mecanic ceva mai bine dect aluaturile obinute prin procedeul clasic.

b)scurtarea procesului tehnologic si calitatea superioar a pinii reprezint avantajele acestui procedeu.Dezavantajul

procedeului rapid const n faptul c reducerea timpului de fermentare a aluatului are ca influen negativ asupra

aromei i duratei de meninere a prospeimii pinii. Cu toate acestea, n ultimul timp, procedeul a cptat o larg

utilizare.

2)Temperatura semifabricatelor trebuie sa aib n vedere scopul urmrit n fiecare stadiu de preparare a aluatului.

Astfel la maia temperatura de 29-31C iar la aluat, urmrindu-se i intensificarea fermentaiei, temperatura este de

31-33 C.

3)Controlul frmntrii aluatului se face prin stabilirea momentului n care s-au obinut nsuirile optime, ceea ce

se verific dup aspectul masei de aluat, cum i prin urmrirea duratei frmntrii i a temperaturii aluatului. Se

consider aluat frmntat corespunztor aluatul care este omogen, bine format, uscat la pipire, elastic, deprinzndu-

se uor de pe braul malaxorului i peretele cuvei n care s-a frmntat

26.Schema tehnologica si tehnica,periodica si in flux continuu,de preparare a aluatului pt.covrigi.

Principalele produse de covrigrie sunt diferitele sorturi de covrigi simpli i cu adaos de materiale (ulei, zahr, ou),

precum i sticksurile. Acestea urmnd n procesul tehnologic schema de fabricaie din figura 1, prezentat mai jos :

20

Fig. 1 : Schema tehnologic pentru fabricarea covrigilor

O importan mare are fina folosit pentru producerea lor:coninutul glutenului trebuie s fie nu mai puin de 28%,